И ОПРЕДЕЛЕНИЕ МОЩНОСТИ ПРИВОДА НАЖИМНОГО МЕХАНИЗМА

Цель работы: Изучение конструкции нажимных винтов и их привода. Выполнить прочностной расчет нажимного винта и определить мощность двигателя нажимного механизма. Ведение расчета системы винт-гайка на упругую деформацию.

Задание: Выполнить расчет мощности электродвигателя привода нажимного

винта и выбрать его по каталогу, а так же проверить его на прочность.

По полученным данным самостоятельно выполнить эскиз нажимного

винта, если известны следующие исходные данные:  – усилие про-

– усилие про-

катки;  – передаточное число нажимного механизма;

– передаточное число нажимного механизма;  - скорость

- скорость

перемещения винта;  – наибольшая деформируемая длинна винта

– наибольшая деформируемая длинна винта

от подпятника до нажимной гайки. Исходные данные приведены в

таблице 5.2.

Теоретическая часть

Установка валков в вертикальной плоскости на большинстве станов осуществляется при помощи специального механизма с нажимными винтами, который называют так же нажимным.

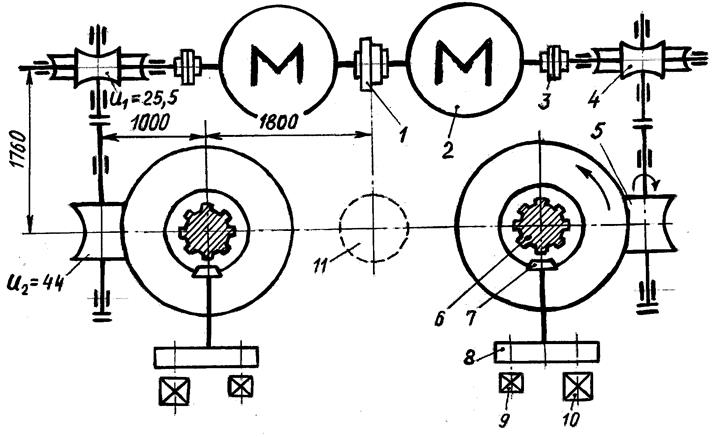

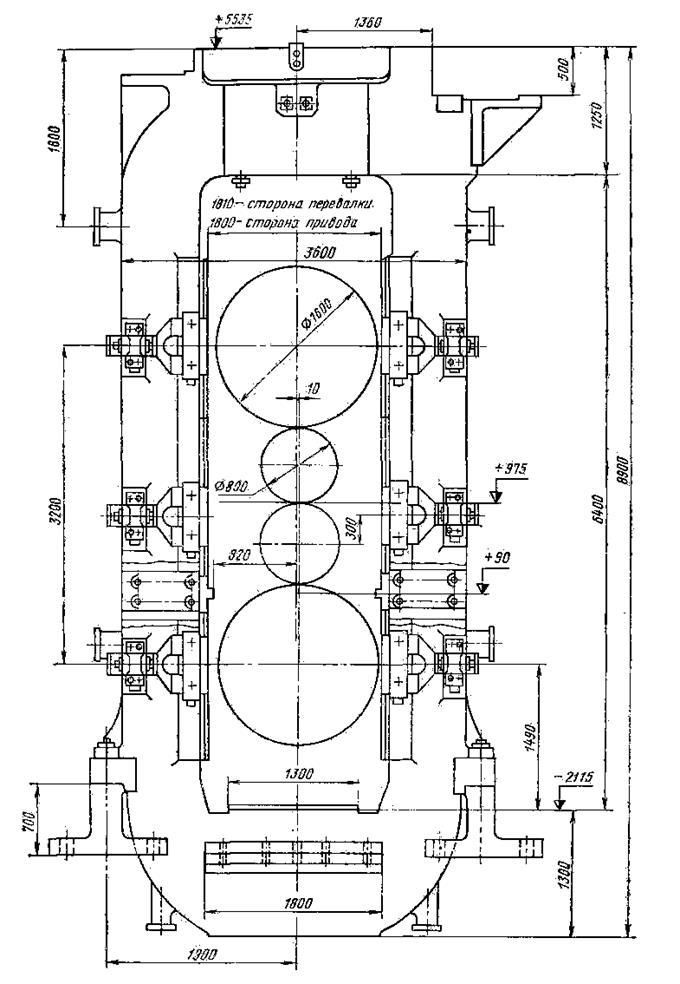

Рис.5.1. Кинематическая схема нажимного механизма стана 2500

На рис. 5.1 приведена кинематическая схема механизма установки верхних валков четырехвалковой рабочей клети стана 2500 конструкции НКМЗ. Привод нажимных винтов осуществляется от двух электродвигателей 2. Вращение от электродвигателей к нажимным винтам 6 через зубчатые муфты 3 и червячные глобоидные редукторы 4, 5. Между редукторами установлен гидроцилиндр уравновешивания валков 11. Крайнее верхнее положение нажимного винта фиксируется командоаппаратом 10. При необходимости пользования одним нажимным винтом (для настройки валков) электромагнитная муфта 1 выключается.

В отличие от сортовых прокатных станов на листовых прокатных станах при прокатке тонких листов и полосы, верхний валок можно устанавливать, когда металл находится между валками, что необходимо для выравнивания толщины прокатываемой полосы.

Таким образом, механизмы привода нажимных винтов должны быть рассчитаны на полное усилие, действующее на валки при прокатке.

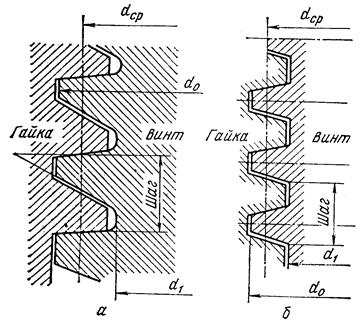

Резьба нажимных винтов и гаек бывает двух видов:

а) упорная одноходовая (трапецеидальная (рис. 5.2, а)). Шаг резьбы (мелкой нормальной или крупной) выбирают по ГОСТ 10177-82;

б) двухсторонняя трапецеидальная (рис. 5.2, б). Этот профиль резьбы (как более прочный) применяют для нажимных винтов и гаек тонколистовых станов холодной прокатки, которые при прокатке воспринимают весьма большие усилия.

Внутренний диаметр нажимного винта определяют в зависимости от усилия, действующего на него при прокатке:

, (5.1)

, (5.1)

где  – усилие, действующее на нажимной винт;

– усилие, действующее на нажимной винт;  - допускаемое напряжение на сжатие винта

- допускаемое напряжение на сжатие винта

, (5.2)

, (5.2)

- временное сопротивление мате-риала винта (

- временное сопротивление мате-риала винта (  ).

).

Усилие, действующее на нажим-ной винт, определяют для разных станов по-разному :

а) для блюмингов, слябингов и толстолистовых станов (установка Рис. 5.2. Профиль резьбы нажимных валков в паузах между прокаткой).

винтов и гаек.

; (5.3)

; (5.3)

где  – вес уравновешиваемых деталей (верхнего валка, его подушек и нажимных винтов);

– вес уравновешиваемых деталей (верхнего валка, его подушек и нажимных винтов);

б) для тонколистовых станов

; (5.4)

; (5.4)

где  – усилие прокатки.

– усилие прокатки.

Геометрические параметры нажимной гайки и резьбы винта:

а) шаг резьбы винта  , выбирается в зависимости от внутреннего диаметра

, выбирается в зависимости от внутреннего диаметра  по ГОСТ 10177-82 (упорная или трапецеидальная однозаходная несимметричная резьба);

по ГОСТ 10177-82 (упорная или трапецеидальная однозаходная несимметричная резьба);

б) наружный диаметр винта:  ;

;

в) наружный диаметр гайки:  ;

;

г) высота гайки:  ;

;

д) число витков гайки:  .

.

Таблица 5.1 Шаг резьбы (ГОСТ 10177 – 82)

| ряд 1 | ряд 2 | шаг | ряд 1 | ряд 2 | шаг | ряд 1 | ряд 2 | шаг |

, мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|

| 60 | - | 9 | - | 170 | 16, 28 | 340 | - | 12, 44 |

| - | 65 |

10, 16 | 180 | - | 8, 18, 28 | - | 360 |

12, 48 |

| 70 | - | - | 190 |

8, 18, 32 | 380 | - | ||

| - | 75 | 200 | - | - | 400 | |||

| 80 | - | - | 210 |

8, 20, 36 | 420 | - |

18 | |

| - | 85 |

12, 18 | 220 | - | - | 440 | ||

| 90 | - | - | 230 | 460 | - | |||

| - | 95 | 240 | - | 8, 22, 36 | - | 480 | ||

| 100 | - |

12, 20 | - | 250 |

12, 22, 40 | 500 | - | |

| - | 110 | 260 | - | - | 520 |

24 | ||

| 120 | - |

14, 22 | - | 270 |

12, 24, 40 | 540 | - | |

| - | 130 | 280 | - | - | 560 | |||

| 140 | - | 14, 24 | - | 290 |

12, 24, 44 | 580 | - | |

| - | 150 | 16, 24 | 300 | - | - | 600 | ||

| 160 | - | 16, 28 | - | 320 | 12, 44 | 620 | - |

ПРИМЕЧАНИЕ: 1-й ряд предпочтительнее второму; шаг, выделенный полужирным шрифтом предпочтительнее.

Диаметр нижнего опорного конца винта определяется по следующей зависимости:  .

.

Опорный конец винта необходимо проверить на прочность при сжатии и кручении:

,

,  ; (5.5)

; (5.5)

где  - допустимые касательные напряжения (

- допустимые касательные напряжения (  );

);  – крутящий момент на винте;

– крутящий момент на винте;

; (5.6)

; (5.6)

где  - коэффициент трения на пяте;

- коэффициент трения на пяте;  - диаметр пяты винта,

- диаметр пяты винта,  ;

;  - средний диаметр резьбы винта (

- средний диаметр резьбы винта (  ),

),  - угол подъема резьбы, (

- угол подъема резьбы, (  );

);  - угол трения в резьбе, при нормальной смазке

- угол трения в резьбе, при нормальной смазке  ;

;  .

.

Проверяем по напряжениям смятия между витками винта и гайки

. (5.7)

. (5.7)

Принять материал гайки – Бр.АЖ9-4; АЖМц10-3-1,5; соответственно  .

.

Проверяем по растяжениям смятия в месте соприкосновения гайки со станиной

; (5.8)

; (5.8)

где  - диаметр отверстия станины:

- диаметр отверстия станины:  .

.

Упругая деформация нажимного винта

; (5.9)

; (5.9)

где  – наибольшая деформируемая длинна винта от подпятника до нажимной гайки;

– наибольшая деформируемая длинна винта от подпятника до нажимной гайки;  – площадь поперечного сечения винта;

– площадь поперечного сечения винта;  – модуль упругости материала винта.

– модуль упругости материала винта.

Упругая деформация гайки

; (5.10)

; (5.10)

где  - модуль упругости металла гайки.

- модуль упругости металла гайки.

Суммарная деформация системы винт-гайка

(5.11)

(5.11)

Статический момент, приведенный к валу электродвигателя, двух нажимных винтов

; (5.12)

; (5.12)

где  – передаточное число нажимного механизма;

– передаточное число нажимного механизма;  - к.п.д. механизма.

- к.п.д. механизма.

Статическая мощность электродвигателя

; (5.13)

; (5.13)

где  - угловая скорость вращения вала электродвигателя

- угловая скорость вращения вала электродвигателя

;

;

где  - угловая скорость вращения винта,

- угловая скорость вращения винта,

;

;

где  - скорость перемещения винта.

- скорость перемещения винта.

По статической мощности выбирается тип электродвигателя (  , кВт и

, кВт и  ,

,  ). Выбранный электродвигатель проверяется на работоспособность:

). Выбранный электродвигатель проверяется на работоспособность:  , где

, где  - номинальный момент электродвигателя

- номинальный момент электродвигателя

.

.

Отчет о работе должен содержать: тему и цель работы, расчетную схему и расчетную часть со всеми пояснениями; если условия прочности не выполняются, то необходимо изменить соответствующие размеры гайки (винта) или принять другой материал для изготовления гайки (винта). Выполнить самостоятельно эскиз нажимного винта по полученным данным. В конце работы необходимо сделать вывод. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы :

1) Для чего предназначены нажимные механизмы прокатных клетей.

2) Объясните конструкцию и принцип работы нажимного механизма.

3) С какой целью определяют суммарную деформацию системы нажимного механизма.

4) Назовите типы нажимных механизмов в зависимости от скорости перемещения валкового узла и в зависимости от конструкции (типа привода).

5) Какой тип резьбы используют в винтах нажимных механизмов и почему.

6) Какой материал используют при изготовлении гайки нажимного винта и почему.

7) Рассчитайте передаточное число привода нажимного механизма, схема которого приведена на рис. 5.1, если этого не требовалось при определение исходных данных.

8) Назовите все достоинства и недостатки нажимного механизма, схема которого приведена на рис. 5.1.

Таблица 5.2 Исходные данные для выполнения работы

Вариант

Вариант

* - передаточное число механизма необходимо рассчитать согласно данным, приведенным на рис.5.1.

Практическая работа №6

РАСЧЁТ НА ПРОЧНОСТЬ И ЖЁСТКОСТЬ

СТАНИНЫ ЧИСТОВОЙ КЛЕТИ ШПС 2000

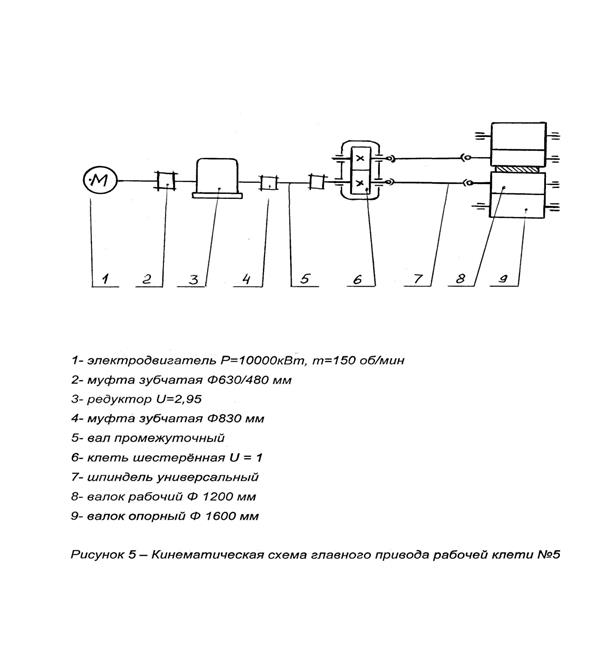

Цель работы: Изучение конструкции и назначения чистовых четырехвалковых клетей ШПС 2000, ведение расчетов на прочность и жёсткость станины.

Задание: Выполнить расчет на прочность и жесткость станины, если известны

следующие исходные данные:  – максимальное усилие прокатки.

– максимальное усилие прокатки.

Исходные данные приведены в таблице 6.1.

Теоретическая часть

Станины рабочей клети – самые ответственные детали прокатного стана. В них монтируют подушки валков, а также другие устройства и механизмы, обеспечивающие заданную точность прокатки производительность стана. Все давление металла на валки, возникающее при прокатке, воспринимаются станинами. Поэтому при конструировании и изготовлении станин особое внимание уделяется их прочности и жесткости.

Станина чистовой клети ШПС 2000 (рис. 6.1) представляет собой литую массивную жёсткую раму; в середине её сделано окно для установки в нём подушек валков; внизу станина имеет приливы (лапы). В приливах предусмотрены отверстия для болтов, которыми станину крепят к плитовинам. Сечение стоек станины прямоугольной формы. С внутренней стороны стоек станины прикреплены направляющие планки для подушек опорных валков. Масса станины 126 т. Общая масса станины в сборе с плитовинами и траверсами составляет 312 т. В верхних поперечинах станины сделаны расточки для бронзовых гаек нажимных винтов.

Ввиду сложности конфигурации станины точный расчёт её невозможен. Однако выполнение расчётов, хотя до некоторой степени и приближённых, необходимо для того, чтобы быть уверенным, что принятые при конструировании размеры станины обеспечивают её прочность и жёсткость.

Станину рассчитывают на максимальное вертикальное усилие  , действующие при прокатке на шейки валков. Горизонтальные усилия, действующие на станину в момент захвата металла валками и при прокатке полосы с натяжением, можно не учитывать, так как по сравнению с вертикальным усилием их величина незначительна.

, действующие при прокатке на шейки валков. Горизонтальные усилия, действующие на станину в момент захвата металла валками и при прокатке полосы с натяжением, можно не учитывать, так как по сравнению с вертикальным усилием их величина незначительна.

Для упрощения расчёта станину закрытого типа представим в виде жесткой прямоугольной рамы, состоящей из двух одинаковых вертикальных стоек (длинной  ) и двух горизонтальных поперечин (длинной

) и двух горизонтальных поперечин (длинной  ) (рис. 6.2).

) (рис. 6.2).

Со стороны нижней подушки валка на нижнюю поперечину и со стороны верхней подушки (нажимного винта) на верхнюю поперечину станины действуют вертикальные силы  . В листовых станах эта сила равна половине максимального усилия

. В листовых станах эта сила равна половине максимального усилия  на валки при прокатке, т.е.

на валки при прокатке, т.е.

. (6.1)

. (6.1)

Под действием сил  в углах жесткой рамы возникают статически неопределимые моменты

в углах жесткой рамы возникают статически неопределимые моменты  и

и  , направленные как показано на рис. 6.2. Эти моменты изгибают стойки внутрь окна, а поперечины – против действия сил

, направленные как показано на рис. 6.2. Эти моменты изгибают стойки внутрь окна, а поперечины – против действия сил  .

.

Статически неопределимые моменты находят по формулам А. А. Королева:

(6.2)

(6.2)

(6.3)

(6.3)

где  - максимальный момент изгиба верхней и нижней поперечин

- максимальный момент изгиба верхней и нижней поперечин

Рис.6.1. Станина четырехвалковой клети ШПС 2000

; (6.4)

; (6.4)

; (6.5)

; (6.5)

где  - момент инерции сечения 1-1;

- момент инерции сечения 1-1;  - момент инерции сечения 2-2;

- момент инерции сечения 2-2;  - момент инерции сечения 3-3 (рис 6.2).

- момент инерции сечения 3-3 (рис 6.2).

Рис.6.2. Расчетная схема станины четырехвалковой клети ШПС 2000

Напряжения растяжения в середине верхней и нижней поперечин

;

;  ; (6.6)

; (6.6)

где  - момент сопротивления сечения 1-1;

- момент сопротивления сечения 1-1;  - момент сопротивления сечения 3-3 (рис. 6.2).

- момент сопротивления сечения 3-3 (рис. 6.2).

Напряжения растяжения в стойке станины (точка А на рис. 6.2)

; (6.7)

; (6.7)

где  - момент сопротивления сечения 2-2;

- момент сопротивления сечения 2-2;  - площадь поперечного сечения 2-2 (рис. 6.2).

- площадь поперечного сечения 2-2 (рис. 6.2).

Проверяем запас прочности станины для максимального напряжения при пределе прочности углеродистой стали  .

.

.

.

Прогиб среднего сечения от изгиба и действия поперечных сил верхней поперечины

; (6.8)

; (6.8)

нижней поперечины

; (6.9)

; (6.9)

где  - модуль упругости для стального литья;

- модуль упругости для стального литья;  - модуль сдвига для стального литья (

- модуль сдвига для стального литья (  );

);  - площадь поперечного сечения 1-1;

- площадь поперечного сечения 1-1;  - площадь поперечного сечения 3-3 (рис. 6.2).

- площадь поперечного сечения 3-3 (рис. 6.2).

Упругое растяжение стойки станины

. (6.10)

. (6.10)

Суммарная деформация станины по вертикали

. (6.11)

. (6.11)

Жесткость станины по вертикали (в направлении действия силы  )

)

. (6.12)

. (6.12)

Прогиб стоек по горизонтали (внутрь окна станины) должен быть небольшим, так как в противном случае может произойти «защемление» подушек верхнего валка (при зазоре  ), перемещаемых по вертикали по направляющим планкам, прикрепленным к стойкам внутри окна станины.

), перемещаемых по вертикали по направляющим планкам, прикрепленным к стойкам внутри окна станины.

Горизонтальный прогиб одной стойки (внутри окна станины) посередине высоты (длины) стойки  можно определить, принимая, что в этом сечении действует реактивный момент, равный половине суммы моментов

можно определить, принимая, что в этом сечении действует реактивный момент, равный половине суммы моментов  и

и  ; тогда

; тогда

. (6.13)

. (6.13)

Таким образом, при сборке рабочей клети необходимо предусмотреть зазор между верхней подушкой валка и направляющей планкой с внутренней стороны окна станины равной  .

.

Отчет о работе должен содержать : тему и цель работы, исходные данные для расчетов, расчетную схему и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать выполнение или невыполнение условий прочности и жёсткости станины. Расчетная схема выполняется в масштабе по полученным данным и на ней проставляются все полученные результаты расчетов. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы

1) Назовите типы конструкций станин применяемых в прокатных клетях, в чем их преимущества и недостатки.

2) Объясните конструкцию станины чистовой клети ШПС 2000.

3) Объясните причину возникновения сил действующих на станину и возникающую деформацию.

Таблица 6.1. Исходные данные для выполнения работы

| вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| МН | 34 | 32 | 28 | 29 | 31 | 33 | 27 | 26 | 25 | 24 | 23 | 36 | 30 | 35 | 22 |

| м | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 |

| м | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 |

| вариант | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| МН | 32 | 34 | 20 | 19 | 21 | 38 | 37 | 26 | 30 | 18 | 24 | 39 | 31 | 40 | 24 |

| м | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 |

| м | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 |

Практическая работа № 7

Дата: 2019-03-05, просмотров: 1318.