БИЛЕТ №1

Автомобильный транспорт и его назначение.

v Автомобильный транспорт применяют на месторождениях со сложными условиями залегания, при быстром подвигании фронта работ. Используют при разработке крутопадающих месторождений, при линзообразных и штокообразных залежах, при маломощных пластах горизонтального залегания, территориально удаленных одно от другого рудных залежах.

v работает в цехах, на открытых горных работах, на заводских площадках, грузовых дворах и др. Этот вид является основным в комбинированных схемах с применением железнодорожного, конвейерного и других видов транспорта.

v В карьерах применяют, в основном, самосвалы различной грузоподъемности от 27,40 т до 120-180 т и более.

v В промышленном транспорте используют также специализированные автомобили (шлаковозы, слябовозы, цементовозы) и автомобили специального назначения (автокраны, автопогрузчики, пожарные, автокары и др.). Работает автотранспорт с большой нагрузкой по коротким

v путям.

v Конструкция автосамосвалов, работающих в стесненных горнодобывающих условиях выполняется с учетом особенностей работы на коротких расстояниях и при затяжных подъемах и спусках, поэтому они должны иметь высокую маневренность, обеспечивающую способность проходить кривые малого радиуса (до 10 м), обладать высокой удельной мощностью и прочностью кузова, а также малое время разгона и устойчивое движение по затяжным уклонам.

v Преимущества: высокая маневренность, отсутствие трудоемких работ по передвижке путей и контактной сети, мобильность, высокая надежность.

v На работу автотранспорта влияют климатические условия.

v Автотранспорт может перевозить любой груз и обеспечивает производительность до 1000 м3 в смену на трассе с поворотами до 20м.

БИЛЕТ №2

Рис . 2.7 Винтовые и каскадные спуски

Виды и назначение тормозных устройств привода.

Виды тормозных устройств:

1) Храповый останов (храповик)

2) Двухколодочный тормоз (электромагнит) предотвращает обратный ход ленты наклонного конвейера в случае остановки под нагрузкой.

Назначение:

1) Спусковый , регулирует скорость опускания груза

2) Стопорные , действующие только в конце подъема или опускания груза и предназначены для удержания его на заданной высоте

3) Регуляторы скорости (центробежные), включающиеся в работу автоматически при превышении заданной скорости.

БИЛЕТ №3

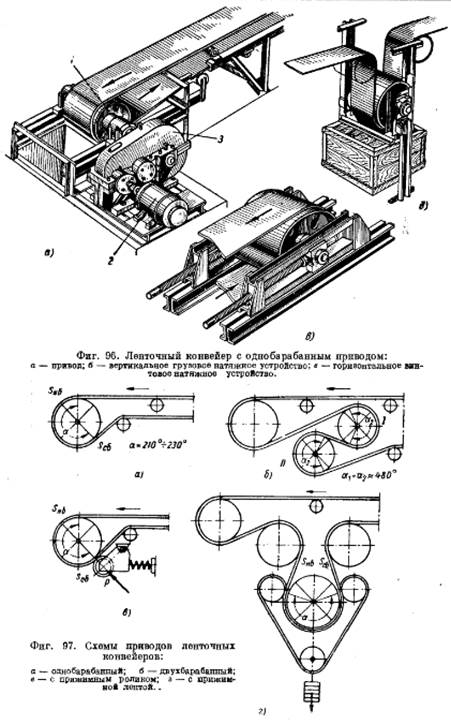

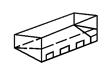

Виды и назначение приводной станции ленточного конвейера.

Привод – приводная станция:

- Электродвигатель

- муфта

- редуктор

- муфта

- приводной барабан

- ПМУ (пульт местного управления)

На ПМУ выносятся: ключ запрета (рубильник), кнопки пуска и останова, кнопки звуковой или световой сигнализации и т.д.

БИЛЕТ №4

Виды натяжной станции. Натяжное устройство винтового типа.

Виды:

- Натяжное устройство грузового типа

- Натяжное устройство винтового типа

Классификация шахтных вагонеток.

· грузовые шахтные вагонетки – (для транспортирования от забоя до доставки)

· пассажирские шахтные вагонетки – (для перевозки людей)

· специальные (вспомогательные) шахтные вагонетки

БИЛЕТ №5

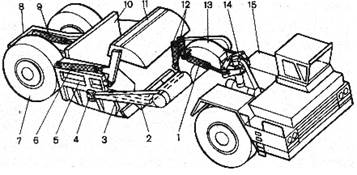

Рис 7 Погрузочная машина 2ПНБ2

Эти машинычаще всего имеют гусеничный механизм перемещения, обеспечивающий хорошую маневренность, любой фронт погрузки. Малые удельные давления на почву и значительные напорные усилия.

Машины грузят горную массу в вагонетки, на конвейер и др.транспортные средства при проведении горизонтальных и наклонных (до 100) выработок.

Погрузочная машина состоит : рабочего органа (нагребающих лап) 1 со столом питателя14, ходового оборудования 7, конвейера 17, электрооборудования 20, гидросистемы 4, рукояток управления 3 и орошения 21.

Нагребающая часть состоит из рамы 12, редукторов лап 13, промежуточных редукторов 2, лап с кулисами 1 и двигателя 11.

Ходовая часть имеет редуктор с электродвигателем, раму 8, балансиры 9 и гусеничные цепи 10. Скребковый конвейер выполнен в виде соединенных шарнирно поворотного стола 15, промежуточной 5 и хвостовой 6 секций, это позволяет установить разгрузочный конец стрелы конвейера в необходимое положение по отношению к транспортным средствам.

Привод конвейера состоит из редуктора 16 и приводной головки 19, соединенных между собой шарнирным телескопическим валом 18.

Электрооборудование машины выполнено в рудничном взрывобезопасном исполнении на напряжение 380 или 660В.

БИЛЕТ №6

БИЛЕТ №7

Требования к транспорту на поверхности шахт

24. Серийное производство оборудования и изделий, предназначенных для работы на поверхности шахт, допускается только при условии соответствия его параметров требованиям настоящих Правил, экологическим и гигиеническим требованиям, изложенным в государственных стандартах и других нормативных документах, после получения сертификата от института по безопасности работ, имеющего лицензию на данный вид деятельности.

25. Горные машины, механизмы, электрооборудование, приборы, аппаратура, средства защиты и материалы допускаются к эксплуатации при их соответствии Государственным стандартам, нормативным и законодательным документам Республики Казахстан. P090001937

26. Допуск оборудования и материалов к испытаниям, а также допуск к применению изделий единичного производства и отдельных изменений конструкций серийно выпускаемого оборудования осуществляется органами государственной инспекции по предупреждению и ликвидации чрезвычайных ситуаций и Госсаннадзора или института по безопасности работ, имеющего лицензию на данный вид деятельности.

27. Заводы-изготовители обязаны поставлять оборудование в комплекте, обеспечивающем безопасность и безвредность работ.

28. Эксплуатация и обслуживание машин, горношахтного оборудования, приборов и аппаратуры, а также их монтаж, демонтаж и хранение должны осуществляться в соответствии с руководствами (инструкциями) по их эксплуатации и другими эксплуатационными документами заводов-изготовителей.

Запрещается менять заводскую конструкцию машин, оборудования, схем управления и защиты без согласования с заводом-изготовителем.

29. В паспортах, инструкциях и других эксплуатационных документах на выпускаемое горношахтное оборудование должны указываться данные воспроизводимых им вредных производственных факторов и возможных опасностей при работе.

Нормируемые параметры вредностей должны выдерживаться на протяжении всего периода эксплуатации ГШО, до и после капитального ремонта.

30. Движущиеся части оборудования, если они представляют собой источники опасности, должны быть ограждены, за исключением частей, ограждение которых невозможно из-за их функционального назначения (рабочие органы и системы подачи забойных машин, конвейерные ленты, ролики, тяговые цепи и др.).

Если машины или их исполнительные органы, представляющие опасность для людей, не могут быть ограждены (передвижные машины, конвейеры, канатные и монорельсовые дороги, толкатели, маневровые лебедки и др.), должны быть предусмотрены предупредительная сигнализация о пуске машины в работу и средства остановки и отключения от источников энергии.

Предпусковой предупредительный сигнал должен быть звуковым, его продолжительность не должна составлять менее 6 с, и он должен быть слышен по всей зоне, опасной для людей.

31. Новые технологии (способы) ведения горных работ и предупреждение производственных опасностей и вредностей, программные средства для расчетов (проектирования) шахтных систем (проветривания, дегазации, энергоснабжения и других систем обеспечения безопасности работ) допускаются для применения на шахтах после экспертизы в институте по безопасности работ, имеющем лицензию на данный вид деятельности, и разрешения органов государственной инспекции по предупреждению и ликвидации чрезвычайных ситуаций.

БИЛЕТ №8

БИЛЕТ №9

БИЛЕТ №10

Рис 7 Погрузочная машина 2ПНБ2

Эти машинычаще всего имеютгусеничный механизм перемещения, обеспечивающий хорошую маневренность, любой фронт погрузки. Малые удельные давления на почву и значительные напорные усилия.

Машины грузят горную массу в вагонетки, на конвейер и др.транспортные средства при проведении горизонтальных и наклонных (до 100) выработок.

Погрузочная машина состоит : рабочего органа (нагребающих лап) 1 со столом питателя14, ходового оборудования 7, конвейера 17, электрооборудования 20, гидросистемы 4, рукояток управления 3 и орошения 21.

Нагребающая часть состоит из рамы 12, редукторов лап 13, промежуточных редукторов 2, лап с кулисами 1 и двигателя 11.

Ходовая часть имеет редуктор с электродвигателем, раму 8, балансиры 9 и гусеничные цепи 10. Скребковый конвейер выполнен в виде соединенных шарнирно поворотного стола 15, промежуточной 5 и хвостовой 6 секций, это позволяет установить разгрузочный конец стрелы конвейера в необходимое положение по отношению к транспортным средствам.

Привод конвейера состоит из редуктора 16 и приводной головки 19, соединенных между собой шарнирным телескопическим валом 18.

Электрооборудование машины выполнено в рудничном взрывобезопасном исполнении на напряжение 380 или 660В.

Проверка рельсового пути

После окончания укладки рельсового пути, а также периодически во время эксплуатации горный дорожный мастер проверяет все габаритные размеры специальным шаблоном.

На высоте верхней кромки подвижного состава шаблон должен быть равен габаритному размеру подвижного состава плюс величина свободного расстояния до крепления, предусмотренного ПБ или паспортом крепления при приемке вновь проводимых выработок. Шаблон по своему очертанию должен вписываться (вмещаться) в поперечное сечение выработки.

Эксплуатация рельсового пути допускается при наличии превышений рельсов на стыке не более 2 мм, величины стыкового зазора не более 5 мм, уширении колеи не более 4 мм или сужении не более 2 мм от установленного размера.

На прямолинейных участках пути превышение головок рельсов одной нитки пути над другой в сечениях, расположенных по наугольнику, не должно превышать 4 мм.

БИЛЕТ №11

БИЛЕТ №12

Требования безопасности монорельсовых дорог.

Общие требования

v Конструкция монорельсовых дорог должна обеспечивать возможность их применения в горизонтальных и наклонных выработках, в том числе искривленных в горизонтальной и вертикальной плоскостях.

v Монорельсовые дороги должны обеспечивать возможность одновременной перевозки вспомогательных грузов и сопровождающих лиц.

v Конструктивное исполнение монорельсовой дороги должно соответствовать проекту, утвержденному техническим директором шахты.

Требования к монорельсовому пути

v Несущий орган монорельсовой дороги (монорельсовый путь) должен состоять из секций стального прокатного профиля.

v Для искривленных участков или сопряжений горных выработок монорельсовый путь должен изготовляться из предварительно изогнутых секций радиусом изгиба и длиной, оговоренными технической документацией.

v При изгибе секций не должно ухудшаться качество ездовых поверхностей полок монорельса.

v Конструкция монорельсового пути должна исключать смещение вниз и увеличение стыковых зазоров при работе дороги в наклонной выработке.

v Конструкцией монорельсового пути должна предусматриваться возможность установки специальных устройств (растяжек), предотвращающих раскачивание монорельсового пути в плоскости поперечного сечения выработки.

v Конструкции стыковых соединений должны обеспечивать возможность сборки монорельсового пути с зазорами в стыках ездовых поверхностей не более 5 мм и несовпадениями ездовых поверхностей по вертикали и по горизонтали не более 3 мм. Эти требования также должны выполняться при замыкании стрелочных переводов.

v Устройства для подвески монорельсового пути должны иметь не менее чем трехкратный запас прочности по отношению к максимальной статической нагрузке, обеспечивать возможность регулировки положения монорельса по высоте и быть приспособленными для подвески к соответствующим видам крепи выработки.

v При использовании для подвески монорельса цепей последние должны иметь не менее чем пятикратный запас прочности по отношению к максимальной статической нагрузке.

v Расстояние между подвесками должно быть таким, чтобы величина прогиба монорельса между ними не превышала 1/200 длины пролета.

v Стрелочные переводы монорельсовых дорог с локомотивами должны оборудоваться механизированным приводом с дистанционным управлением.

v Для монорельсовых дорог с канатным тяговым органом допускается применение стрелочных переводов с ручным приводом.

v Стрелочные переводы должны оборудоваться стопорными устройствами, исключающими возможность скатывания и падения на почву подвижного состава, если не произошло полное замыкание стрелочного перевода или перо стрелки переведено на другой путь.

v В комплект поставки монорельсового пути должны входить концевые упоры, устанавливаемые в конечных пунктах пути для предотвращения схода подвижного состава с монорельса.

БИЛЕТ №13

БИЛЕТ № 14

БИЛЕТ №15

БИЛЕТ № 16

Требования безопасности при работе ленточного конвейера.

запрещается :

- производить очистку барабанов и роликов на ходу.

- устранять неисправность и заменять детали на ходу

- устранять буксирование ленты посредством подкладывания чего- либо между лентой и барабаном или канифолить барабан.

- использовать конвейер для перемещения людей, инструментов.

- отбирать вручную пробы с движущейся ленты

- переходить под конвейером. Переход только по переходным м мостикам с перилами и ступеньками.

БИЛЕТ №17

БИЛЕТ №18

Содержание рельсовых путей, уход за ними.

Содержание рельсов в пути и уход за ними начинается с укладки рельсов в путь и кончается их сменой. Для того чтобы было удобнее рассматривать вопрос о содержании рельсов, заранее предполагается, что при укладке рельсов в путь соблюдены все существующие инструкции и что после укладки произведена выправка пути по уровню. Впоследствии самый тщательный уход за рельсами не сможет компенсировать упущения, допущенные при укладке рельсов в путь; укладка рельсов в обязательном порядке должна сопровождаться выправкой пути по уровню. Большая часть появляющихся позднее дефектов рельсов является следствием неаккуратного обращения с ними или небрежного отношения к выполняемым работам по укладке рельсов в путь.

В области текущего содержания пути было разработано много важных мероприятий, направленных на продление срока службы рельсов, не считая обычных требований, касающихся хорошего дренажа, чистого балласта, исправных и хорошо подбитых шпал, достаточно больших размеров подкладок, наличия соответствующих противоугонных устройств и правильного положения пути в плане и профиле. Особое внимание обращается на обеспечение равномерного натяжения болтов, на ликвидацию люфтов, образующихся после удаления окалины или вследствие удлинения болтов и неплотного прилегания накладок к рельсам.

Для этого вслед за укладкой рельсов необходимо производить общую подтяжку болтов. Было признано желательным через 1—2 недели после общей подъемки пути проводить осмотр его для ликвидации просадок и подбивки отрясенных шпал. Хотя эти работы и можно классифицировать как стандартные работы по текущему содержанию пути, однако своевременность, т. е. проведение их сейчас же за укладкой рельсов в путь и за выправкой пути по уровню, с точки зрения продления срока службы рельсов имеет очень большое значение.

Особенное внимание должно уделяться выявлению причин смятия рельсов, сплывов и выкрашивания металла на концах рельсов и борьбе с этими неисправностями; необходимо тщательно следить за состоянием рельсовых стыков, так как очень часто необходимость смены рельсов вызывается именно плохим состоянием концов рельсов. С этой точки зрения считается полезной закалка концов рельсов, производимая как в полевых условиях, так и на заводе. Наплавка рельсовых концов в пути и ремонт стыковых накладок является также эффективным способом ухода за стыками, а следовательно, и за самими рельсами.

Одной из главных причин частой смены рельсов является интенсивный износ рельсов в кривых. Боковой износ головки в этих условиях можно снизить с помощью смазки рельсов; кроме того, срок службы рельсов в кривых можно удлинить также, поменяв местами рельсы, лежащие на наружной и внутренней нитях, при условии, что это будет проделано своевременно. Значительный вред может причинить рельсам соляной раствор, капающий из вагонов-холодильников; вредное действие рассола можно существенно уменьшить применением специальных покрытий рельсов.

БИЛЕТ № 19

БИЛЕТ № 20

Прямоугольные

Пирамида, обелиск

Круглые

Конус

Корытообразные

Треугольная призма

Трапецеидальное корыто

Параболическое корыто

Трапецеидальное корыто

с плоским дном и боковой щелью

Форма бункера должна обеспечивать максимальное заполнение и полную разгрузку без образования «мертвых» зон, где происходит задержка груза, и предотвращать возможность сводообразования (зависания) груза над разгрузочными отверстиями, нарушающего режим свободного истечения груза. Угол наклона стенок бункера должен быть на 10–15° больше угла естественного откоса груза для того, чтобы у стенок воронки не образовывалась пассивная зона, в пределах которой груз в начале разгрузки остается неподвижным, затем располагается по углу естественного откоса, а затем скользит вдоль стенок бункера.

Бункеры изготавливают деревянными, металлическими, бетонными, железобетонными. Наибольшее распространение имеют бункеры со стенками из листовой стали и каркасом из профильной стали. Для облегчения движения грузов стенки бункеров внутри выполняют гладкими; при перемещении абразивных грузов стенки бункеров армируют съемными стальными плитами. При транспортировании влажных смерзающихся грузов используют утепленные и отапливаемые бункера.

Разгрузочные отверстия бункера располагают по центру днища или сбоку с одной или с обеих сторон. Корпус бункера закрепляется сверху за края несущей конструкции.

Для обеспечения перегрузки из железнодорожных вагонов на конвейер без строительства тяжелых железнодорожных эстакад бункера делают заглубленными. Груз подается на ленточные конвейеры с помощью специальных лопастных сгребающих или сталкивающих питателей, передвигающихся вдоль разгрузочного фронта.

БИЛЕТ № 21

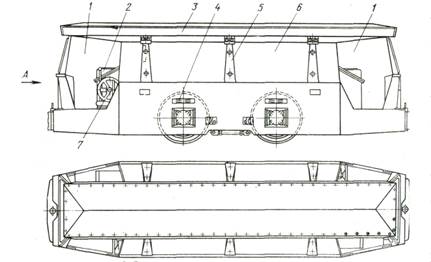

Барабан; 2 – колодочный тормоз; 3 – редуктор; 4 – указатель глубины;5 – соединительная муфта; 6 – пульт управления; 7 – четырехходовой кран предохранительного тормоза; 8 – гидравлический привод тормоза

На рис. 26.3 показана малая подъемная машина. Для возможности перевозки по выработкам ее барабаны делают разъемными. Лебедка приводится асинхронным двигателем с фазным ротором, соединенным с редуктором с помощью эластичной муфты. Тип и исполнение двигателя выбирают в соответствии с технической характеристикой и местом установки лебедки. Основные требования к электроприводу: плавный пуск и остановка; движение с малой устойчивой скоростью (порядка 0,5 –1 м/с) при проходе вагонетками стрелочных переводов, закруглений, заездов и др. как при подъеме, так и при спуске; устойчивое движение при спуске составов (при отрицательных статических моментах на валу лебедки).

Плавность пуска и остановки обеспечивается применением жидкостных или многоступенчатых металлических реостатов. Особые трудности представляет обеспечение устойчивой малой скорости движения. При ручном управлении лебедкой малая устойчивая скорость достигается одновременным изменением сопротивления в цепи ротора и регулированием тормозного момента рабочим тормозом лебедки. Автоматическое дозирование тормозного момента в ряде случаев осуществляется применением электрогидропривода на рабочем тормозе лебедки, двигатель которого включается в цепь ротора главного двигателя. В этом случае с изменением скорости движения вагонеток меняется частота роторного тока главного двигателя, соответственно которой изменяются скорость вращения двигателя электрогидропривода и тормозной момент тормоза в сторону, обеспечивающую поддержание требуемой скорости.

БИЛЕТ № 22

БИЛЕТ № 23

БИЛЕТ № 24

БИЛЕТ № 25

1 Устройство и принцип работы э лектровоза переменного тока повышенной частоты

Рис. 1. Электровоз переменного тока повышенной частоты В 14:

1 — кабина машиниста; 2 — аппаратура управления; 3 — энергоприемник; 4 — рессорное подвешивание; 5 — рама энергоприемника; 6 — ящик конденсаторов; 7 — маховик ручного тормоза; 8 — фара.

Бесконтактные электровозы переменного тока повышенной частоты предназначаются для откатки по магистральным выработкам шахт, опасных по газу или пыли, где разрешена эксплуатация локомотивов повышенной надежности.

Электровоз В 14 выполнен с двумя постами управления, расположенными по концам машины. Кабины машиниста имеют полузакрытое исполнение. Энергоприемник образует верхнее перекрытие кабины, ветровое стекло защищает машиниста от встречного потока воздуха.

Электровоз состоит из двух составных частей: приемно-силовой и ходовой. Аппаратура приемно-силовой части (приемно-силового контура) закреплена в опорно-рамной конструкции, которая устанавливается на ходовой части и образует надрамное строение локомотива.

Ходовая часть (привод, гидравлическая тормозная и песочная системы и др.) унифицирована с аккумуляторным электровозом АРП14.

Принцип действия электровоза основан на передаче энергии от тяговой сети к локомотиву без электрического контакта за счет электромагнитной индукции. Генератор высокой частоты (5000 Гц) питает высокочастотный кабель, уложенный между рельсами или подвешенный над путями. Энергоприемник электровоза состоит из ферромагнитного сердечника и нескольких витков медных жил. Тяговая сеть и энергоприемник локомотива образуют трансформатор, первичной обмоткой которого является тяговая сеть, а вторичной—энергоприемник.

Наведенная в энергоприемнике э. д. с. высокой частоты выпрямляется кремниевыми вентилями и подводится к двигателям постоянного тока. Управление тяговыми электродвигателями, осуществляется посредством тиристорной аппаратуры типа ТЭРА.

Достоинства: При одинаковой массе с аккумуляторными электровозами электровозы переменного тока повышенной частоты имеют более высокую производительность, так как снимаемое с питающей линии напряжение всегда неизменно и не зависит от расстояния между электровозом и преобразовательной подстанцией. В связи с этим их применение особо предпочтительно в выработках большой протяженности, с большими грузопотоками и завышенным профилем пути.

Преимуществами этих электровозов по сравнению с контактными являются отсутствие блуждающих токов, искрения при съеме энергии и истирания токосъемника и энергоподводящей сети, а также исключение опасности электротравматизма при случайном касании проводников питающей сети.

БИЛЕТ № 26

Отвальное хозяйство.

Выдаваемую из шахты на поверхность породу, если она не используется для строительных или других целей, отправляют в отвал. В отвалы направляют также породу с сортировок и обогатительных фабрик и золу из котельных. Комплекс сооружений и оборудования для транспортирования и выгрузки породы в отвалы называют отвальным хозяйством. Чтобы избежать загромождения площадки шахты и загрязнения воздуха продуктами горения и пылью, отвалы должны быть удалены на расстояние не менее 80 м от ствола, подающего в шахту свежий воздух, и расположены со стороны, противоположной преобладающим ветрам данного района. По форме отвалы делятся на высотные конической или хребтовой формы и глубинные, при которых для размещения породы используются различные естественные или искусственные выемки (овраги, балки, отработанные карьеры).

Порода доставляется в отвалы при помощи канатной откатки в скипах или вагонетках, подвесных канатных дорог, ленточных конвейеров, в рудничных вагонетках, железнодорожных и моторных вагонах, автотранспортом и гидротранспортом.

При транспортировании породы в саморазгружающихся сосудах (скипах или вагонетках) по рельсовому пути отвал имеет конусообразную форму. Порода из бункера / (рис. 164) загружается в скипы (или вагонетки) 2. Для разгрузки скипов в верхней части отвала устанавливается ферма 3, на которой укреплены шкивы для канатов и направляющие кривые для опрокидывания скипа. По мере удлинения отвала ферма передвигается. В зависимости от производительности откатки отвалы оборудуют одно- и двухскиповыми установками. Откаточная лебедка устанавливается в специальном здании.

Основным недостатком таких отвалов является значительная трудоемкость работ по наращиванию путей и передвижке фермы, а также ремонту путей, правильность укладки которых нарушается вследствие осадки отвала и горения породы.

В более благоприятных условиях работают отвалы с транспортом породы по подвесным канатным дорогам. В этом случае возможно транспортирование породы на значительные расстояния без каких-либо работ по перестановке оборудования, полная механизация и автоматизация загрузки и разгрузки вагонеток. Для транспортирования породы в отвал применяют канатные дороги с маятниковым и кольцевым движением вагонеток, отвал при этом может иметь хребтовую или конусную форму. При большой потребной емкости отвала, чтобы не удлинять значительно дорогу, отвал устраивается в виде сектора, состоящего из нескольких лучевых отвалов. Для этого концевая опора дороги переносится по мере заполнения очередного лучевого отвала на новое место. Недостатком отвалов с канатными дорогами являются значительные капитальные затраты.

Для транспортирования породы в глубинные отвалы применяют гидротранспорт, подвесные канатные дороги, рельсовый транспорт в саморазгружающихся вагонах и автосамосвалы. Наиболее рационально применение гидротранспорта, позволяющего транспортировать породу на значительные расстояния и обеспечивающего высокую степень механизации и автоматизации работ.

БИЛЕТ № 27

БИЛЕТ № 28

1 Устройство и принцип колесного скрепера.

Самоходный скрепер (рис. 4.11)

представляет собой двухосную пневмоколесную машину, состоящую из одноосного тягача 15 и полуприцепного одноосного скреперного оборудования, соединенных между собой универсальным седельно-сцепным устройством 14. На тягаче смонтированы два гидроцилиндра / для его поворота относительно рабочего органа в плане. Седельно-сцепное устройство обеспечивает возможность относительного поворота тягача и скрепера в вертикальной и горизонтальной плоскостях. Для толкания скрепера бульдозером-толкачом в процессе набора грунта имеется буферное устройство 8.

Основным узлом скрепера является ковш 5 с двумя боковыми стенками и днищем, опирающийся на колеса 7. К подножевой плите ковша крепят сменные двухлезвийные ножи 2 — два боковых и средние. Ковш снабжен выдвижной задней стенкой 10 для принудительной разгрузки, а в передней части — заслонкой 11, поднимающейся при наборе и выгрузке грунта. Заслонка служит для регулирования щели при загрузке ковша и закрывает ковш при транспортировании грунта. Ковш двумя шарнирами 4 соединен с тяговой П-образной рамой 3, жестко соединенной с хоботом 13. Гидравлическая система управления рабочим оборудованием обеспечивает подъем и опускание ковша 5, заслонки 11, выдвижение задней стенки 10 и возврат ее в исходное положение с помощью трех пар гидроцилиндров 6, 9 и 12. Насосы гидросистемы рабочего оборудования приводятся в действие от коробки отбора мощности базового тягача. Раздельное управление гидроцилиндрами осуществляется золотниковым распределителем, установленным в кабине машиниста.

Требования очистки шахтной воды.

Широкое использование очищаемой шахтной воды в угольной промышленности и других отраслях народного хозяйства позволит значительно сократить потребление воды из питьевых водопроводов.

Неочищенная шахтная вода загрязняет водоемы-приемники, увеличивая в них количество взвешенных частиц и жесткость воды, изменяя общий солевой состав. Особый вред животному и растительному миру водоема наносит кислая шахтная вода, которая по Донбассу составляет около 6 % общего объема.

Основными методами очистки шахтных и карьерных вод от взвешенных веществ являются гравитационные методы осветления: отстаивание и фильтрование с применением или без применения реагентов. Гравитационные методы осветления обычно применяются для грубой очистки сточных вод.

Безреагентное отстаивание производится в прудах-осветлителях или больших отстойниках. При этом количество взвешенных веществ доводится до 50—150 мг/л. Однако метод безреагентного отстаивания имеет недостатки: неуправляемость процесса очистки, высокая стоимость сооружений и большие занимаемые площади для строительства.

Отстаивание с предварительной обработкой воды реагентами используется как самостоятельный способ очистки шахтных вод от взвешенных . веществ. Неорганические коагулянты — сернокислый алюминий, сернокислое и хлорное железо, известь — вводятся значительными дозами (20—400 мг/л) и поэтому сами загрязняют обрабатываемую воду, увеличивая общую минерализацию и количество осадка.

Применение коагулянтов позволяет значительно снизить дозировку реагентов, повысить степень очистки, интенсифицировать процесс осаждения взвеси и существенно сократить объем осадка.

Применение коагулянтов позволяет значительно снизить дозировку реагентов, повысить степень очистки, интенсифицировать процесс осаждения взвеси и существенно сократить объем осадка.

Более широкое распространение находят наклонные тонкослойные отстойники различных конструкций, имеющие в 5—6 раз меньшие габариты по сравнению с горизонтальными отстойниками той же производительности и обеспечивающие высокую степень очистки промстоков от взвешенных веществ.

Основными направлениями развития гравитационных методов очистки являются: совершенствование конструкций существующих отстойников и создание новых типов; применение более эффективных реагентов для интенсификации процессов выпадения взвеси; механизация и автоматизация процесса удаления осадка из отстойников; применение отстойников с регулируемым осаждением взвешенных веществ.

Кислые шахтные воды очищаются химическими методами, г. е. нейтрализацией с помощью щелочных реагентов извести, известняка, аммиака, отходов карбидного производства азотистых удобрений.

Процесс очистки ведется в три стадии: нейтрализация — осветление воды — обработка осадка.

Основными направлениями совершенствования технологии очистки шахтных вод являются: изыскание заменителей извести (известняк, цементная пыль, щелочные отходы химических производств); применение для нейтрализации более эффективных коагуляторов и флокулянтов для интенсификации процессов осветления; использование центробежно-флокуляционного метода с применением центрифугирования для обезвоживания осадка.

БИЛЕТ №1

Автомобильный транспорт и его назначение.

v Автомобильный транспорт применяют на месторождениях со сложными условиями залегания, при быстром подвигании фронта работ. Используют при разработке крутопадающих месторождений, при линзообразных и штокообразных залежах, при маломощных пластах горизонтального залегания, территориально удаленных одно от другого рудных залежах.

v работает в цехах, на открытых горных работах, на заводских площадках, грузовых дворах и др. Этот вид является основным в комбинированных схемах с применением железнодорожного, конвейерного и других видов транспорта.

v В карьерах применяют, в основном, самосвалы различной грузоподъемности от 27,40 т до 120-180 т и более.

v В промышленном транспорте используют также специализированные автомобили (шлаковозы, слябовозы, цементовозы) и автомобили специального назначения (автокраны, автопогрузчики, пожарные, автокары и др.). Работает автотранспорт с большой нагрузкой по коротким

v путям.

v Конструкция автосамосвалов, работающих в стесненных горнодобывающих условиях выполняется с учетом особенностей работы на коротких расстояниях и при затяжных подъемах и спусках, поэтому они должны иметь высокую маневренность, обеспечивающую способность проходить кривые малого радиуса (до 10 м), обладать высокой удельной мощностью и прочностью кузова, а также малое время разгона и устойчивое движение по затяжным уклонам.

v Преимущества: высокая маневренность, отсутствие трудоемких работ по передвижке путей и контактной сети, мобильность, высокая надежность.

v На работу автотранспорта влияют климатические условия.

v Автотранспорт может перевозить любой груз и обеспечивает производительность до 1000 м3 в смену на трассе с поворотами до 20м.

Дата: 2019-03-05, просмотров: 340.