При складировании руды выполняют следующие операции: транспортирование руды на склад (прямая подача), распределение ее по складу, сбор для отправки со склада и транспортирование со склада (обратная подача).

На рудных шахтах создают аварийные (резервные) и технологические склады руды. Аварийные склады, предназначенные для обеспечения нормальной работы технологической цепочки при нарушении работы одного из звеньев транспорта, могут иметь вместимость, равную3—20-суточномуобъему добычи шахты. Технологические склады входят в схемы переработки и усреднения руды.

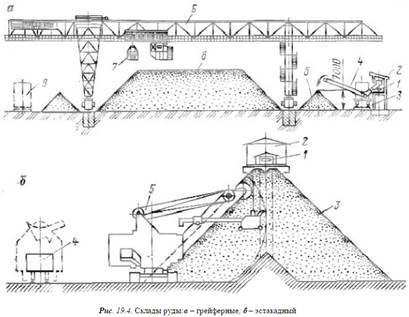

По виду используемого оборудования различают скреперные, грейферные, эстакадные и полубункерные склады.

На скреперном складе, имеющем штабель секторной формы, распределение руды по складу и ее перемещение к приемной воронке производят скреперной установкой. От приемной воронки руда конвейером подается в железнодорожные вагоны. Недостаток скреперных складов — низкая производительность.

На грейферном складе (рис. 19.4, а) прямую подачу руды производят ленточным конвейером1, который установлен на эстакаде. Руда с ленточного конвейера1 поступает в воронку2передвижной тележки, перемещающейся по рельсам3, далее подается конвейером4 в первичный штабель 5, из которого краном6 с грейфером 7 распределяется по площадке и складируется в виде штабеля8. Погрузка руды со склада в железнодорожные вагоны9 производится этим же грейферным краном.

Впоследнее время применяют более современные закрытые грейферные склады, выполненные из сборных железобетонных конструкций и оборудованные мостовым краном с грейфером.

На широко используемых эстакадных складах (рис. 19.4, б) прямую подачу руды и ее распределение по складу производят ленточным конвейером1 с разгрузочной тележкой, установленной на эстакаде2. Штабель руды3 формируют вдоль железнодорожного пути. Погрузку руды в железнодорожные вагоны4 производят экскаваторами5. Преимущества эстакадных складов — простота конструкции малая трудоемкость обслуживания, недостаток — ограниченная вместимость.

Вполубункерном складе прямую погрузку руды осуществляют ленточным конвейером со сбрасывающей тележкой, а обратную подачу — другим ленточным конвейером, установленным в траншее под складом.

Выдаваемая на поверхность шахты порода транспортируется в отвал, которые по форме отсыпки могут быть плоскими, хребтовыми и коноидальными.

Основной вид транспорта породы в отвал — автомобильный, реже применяют железнодорожный транспорт и подвесные канатные дороги. На обогатительных фабриках для перемещения в отвал хвостов применяют гидротранспорт.

Одной из основных задач горно-добывающей промышленности является создание безотходного производства с последующим использованием пустых пород в качестве строительных, закладочных и других материалов. В этом случае породу складируют на местах ее переработки.

Содержание рельсовых путей, уход за ними.

Содержание рельсов в пути и уход за ними начинается с укладки рельсов в путь и кончается их сменой. Для того чтобы было удобнее рассматривать вопрос о содержании рельсов, заранее предполагается, что при укладке рельсов в путь соблюдены все существующие инструкции и что после укладки произведена выправка пути по уровню. Впоследствии самый тщательный уход за рельсами не сможет компенсировать упущения, допущенные при укладке рельсов в путь; укладка рельсов в обязательном порядке должна сопровождаться выправкой пути по уровню. Большая часть появляющихся позднее дефектов рельсов является следствием неаккуратного обращения с ними или небрежного отношения к выполняемым работам по укладке рельсов в путь.

В области текущего содержания пути было разработано много важных мероприятий, направленных на продление срока службы рельсов, не считая обычных требований, касающихся хорошего дренажа, чистого балласта, исправных и хорошо подбитых шпал, достаточно больших размеров подкладок, наличия соответствующих противоугонных устройств и правильного положения пути в плане и профиле. Особое внимание обращается на обеспечение равномерного натяжения болтов, на ликвидацию люфтов, образующихся после удаления окалины или вследствие удлинения болтов и неплотного прилегания накладок к рельсам.

Для этого вслед за укладкой рельсов необходимо производить общую подтяжку болтов. Было признано желательным через 1—2 недели после общей подъемки пути проводить осмотр его для ликвидации просадок и подбивки отрясенных шпал. Хотя эти работы и можно классифицировать как стандартные работы по текущему содержанию пути, однако своевременность, т. е. проведение их сейчас же за укладкой рельсов в путь и за выправкой пути по уровню, с точки зрения продления срока службы рельсов имеет очень большое значение.

Особенное внимание должно уделяться выявлению причин смятия рельсов, сплывов и выкрашивания металла на концах рельсов и борьбе с этими неисправностями; необходимо тщательно следить за состоянием рельсовых стыков, так как очень часто необходимость смены рельсов вызывается именно плохим состоянием концов рельсов. С этой точки зрения считается полезной закалка концов рельсов, производимая как в полевых условиях, так и на заводе. Наплавка рельсовых концов в пути и ремонт стыковых накладок является также эффективным способом ухода за стыками, а следовательно, и за самими рельсами.

Одной из главных причин частой смены рельсов является интенсивный износ рельсов в кривых. Боковой износ головки в этих условиях можно снизить с помощью смазки рельсов; кроме того, срок службы рельсов в кривых можно удлинить также, поменяв местами рельсы, лежащие на наружной и внутренней нитях, при условии, что это будет проделано своевременно. Значительный вред может причинить рельсам соляной раствор, капающий из вагонов-холодильников; вредное действие рассола можно существенно уменьшить применением специальных покрытий рельсов.

Дата: 2019-03-05, просмотров: 474.