В качестве исходного сырья для хлорирования используют брикеты из смеси окисла металла или рудного концентрата с нефтяным коксом или карбиды и карбооксонитриды металлов. Хлорирование осуществляется в шахтных электропечах (ШЭП), в аппаратах (печах) кипящего слоя и в расплаве.

Шахтные электропечи (ШЭП)

Хлорирование в ШЭП наиболее освоено промышленностью. Этот способ требует предварительной подготовки шихты. Измельченные концентрат (до -0,10 мм) и нефтекокс (-0,15 мм) перемешивают со связующим веществом. В качестве связки используют каменноугольный пек, смолу, сульфит-спиртовую барду, сульфитный шлак бумажного производства и т. д. Затем смесь брикетируют. Форма брикетов, как правило, цилиндрическая или шарообразная. Размер брикетов зависит от размеров хлоратора, в случае крупномасштабного производства он определяется применяемым прессом и обычно имеет размер куриного яйца. Брикеты сушатся и идут на операцию коксования. Температурный режим сушки должен исключать разрушение брикета удаляемыми парами воды. Коксование состоит в нагреве брикетов без доступа кислорода примерно до 800°С. При этом удаляются летучие соединения, и брикеты приобретают определенную прочность. В результате удаления паров воды и летучих веществ брикеты оказываются пористыми, что благоприятствует подводу хлора ко всему реакционному объему. Коксование возможно непрерывным методом в стальных ретортах с загрузкой сверху и выгрузкой снизу, обогреваемых газом или нефтью, или в туннельных кольцевых или подовых печах. Предпочтительно иметь неподвижный слой брикетов, так как это уменьшает их разрушение в начальный период коксования. При прокаливании скорость нагрева не должна превышать 100о ч-1. Сушка и последующее коксование являются длительными операциями. Хранить прококсованные брикеты необходимо в герметичной таре. Брикеты периодически через герметический питатель загружают в ШЭП.

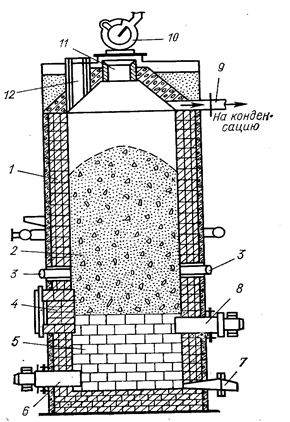

Схема ШЭП представлена на рис. 12. Печь разогревают электрическим током, пропускаемым через угольную насадку.

Рис. 12. Схема хлоратора типа шахтной электропечи (Металлургия титана, 1968, рис. 29):

1 - футеровка; 2 - брикеты; 3 - хлоропровод; 4- лаз; 5 - угольная насадка; 6 - электрод нижнего яруса; 7 - летка; 8 - электрод верхнего яруса; 9 - патрубок для выхода парогазовой смеси; 10 - золотниковый питатель; 11 - загрузочное отверстие; 12 - аварийный люк.

Прококсованные брикеты при температуре хлорирования также пропускают электрический ток. Печь имеет два ряда угольных электродов, хлор подается через фурмы и равномерно распределяется, проходя через насадку и брикеты по сечению печи. Летучие хлориды непрерывно выводятся из печи в конденсационную систему. Нелетучие хлориды накапливаются в расплавленном состоянии на подине печи и периодически выводятся через специальную летку.

Кожух печи выполнен из листовой стали и футерован плотным шамотным кирпичом. Каркас свода залит диабазовым бетоном. Печь имеет отверстия для отвода парогазовой смеси, загрузки шихты, прочистки печи и взрывных люков. Для удаления насадки имеется специальный лаз, заделанный шамотным кирпичом.

В процессе хлорирования в печи устанавливаются четыре температурные зоны. В первой зоне от подины до фурм температура определяется температурой расплава нелетучих хлоридов, т.е. фактически их составом. При хлорировании лопарита, например, для поддержания хорошей текучести расплава температура должна быть выше 600°С. Подогрев до этой температуры осуществляется включением нижнего ряда электродов.

Вторая зона находится между фурмами и верхним уровнем насадки. Здесь хлор нагревается до температуры 700- 800° С.

В третьей зоне протекает хлорирование, причем температура в ней для различных видов концентратов различна и может достигать 1200-1250° С.

Желательно поддерживать минимальную температуру, необходимую для обеспечения нужной скорости реакции. Это уменьшает разрушение футеровки печи и облегчает конденсацию полученных летучих продуктов.

Высота реакционной зоны определяет высоту всего аппарата. Концентрация хлора в ней уменьшается от 70-100 до <0,01 об.%. Эту высоту при использовании брикетов, не изменяющих геометрических размеров в процессе хлорирования, можно рассчитать по формуле

h = [3,3Ö3 / p] . [a/rojo] . [ro/K]1/m (20)

где h - высота реакционной зоны, м; а - производительность хлоратора по концентрату, т/(м2.сутки); ro - плотность исходного брикета; jo - содержание в нем концентрата; ro - начальный радиус брикета, см; К и m - константы эмпирического уравнения (19).

Над зоной хлорирования расположена зона подогрева брикетов, в которой они нагреваются парогазовой смесью до ~600-700° С. В этой зоне протекают реакции хлорирования парами хлоридов некоторых окислов. В результате образуются хлориды кальция, магния, железа и др., а также вторичные окислы редких металлов, часть которых с парами выносится в конденсационную систему. Высокая температура и наличие непрохлорированного слоя брикетов, содержащих углерод, создают благоприятные условия для протекания реакции С + СО2 = 2СО.

В зависимости от условий процесса в газовой фазе имеется большее или меньшее количество окиси углерода. Отношение СО/СO2 в газовой смеси на выходе из шахтной печи колеблется в зависимости от температуры и высоты слоя шихты от 5:1 до 10:1. Такие смеси взрывоопасны. Эффективным способом не допустить попадания воздуха в печь является постоянное поддержание на выходе из нее избыточного давления 3-5 мм рт.ст. Резкое повышение давления в печи, ведущее к взрыву, может также произойти в результате внезапного забивания хлоридами выходного отверстия из печи или в системе конденсаторов. Для контроля за давлением хлора на входных коммуникациях устанавливают диафрагменные датчики давления. Для предотвращения взрывов печи оборудуют специальными взрывными клапанами, обычно представляющими собой разрывные мембраны.

В процессе хлорирования контролируют температуру, количество подаваемого хлора к давление на фурмах, высоту слоя шихты и давление парогазовой смеси на выходе из печи и электрические характеристики.

Шахтные электропечи являются хлораторами полупрерывного действия. Периодически их необходимо останавливать для удаления накапливающихся твердых непрохлорированных остатков. Длительность кампании печи увеличивается при соблюдении точности дозировки восстановителя, равномерного состава шихты, правильном соблюдении технологического режима и т. д. Она составляет в зависимости от условий хлорирования от 1,5 до 10 месяцев.

ШЭП неприхотливы в эксплуатации и позволяют вести хлорирование применительно к различным рудным концентратам. К их недостаткам относятся периодичность процесса и сравнительно низкая производительность. При хлорировании титанистого шлака она составляет примерно 2 т TiCl4 с 1 м2 подины печи в сутки.

Существенным недостатком хлорирования в ШЭП является также необходимость сложной подготовки сырья.

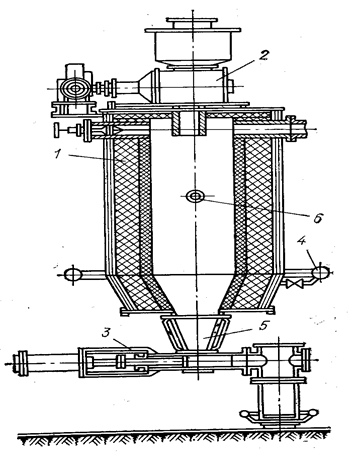

В случае хлорирования концентратов, не дающих расплава хлоридов, например карбонитридов редких металлов, процесс может быть проведен непрерывно в шахтной печи, схема которой представлена на рис. 13. Применение шахтных хлораторов с непрерывной выгрузкой огарка позволяет существенно интенсифицировать процесс. При этом отпадает необходимость в электроподогреве. Улучшается возможность автоматизации процесса.

Рис. 13. Схема хлоратора типа шахтной печи с непрерывной выгрузкой непрохлорированного остатка (Металлургия титана, 1968, рис. 30):

1- футеровка печи; 2 - узел загрузки шихты; 3 - плунжерный разгрузитель: 4 - хлоропровод с фурмой; 5 - водоохлаждаемый конус; 6 - термопара.

Аппараты кипящего слоя

В технологии цветных металлов хорошо освоена операция обжига сернистых руд в кипящем слое. Высокая скорость процесса, интенсифицированная тепло- и массопередача, хорошие гидродинамические характеристики псевдоожиженного слоя создают предпосылки для использования кипящего слоя для хлорирования концентратов редких металлов. При этом принципиально возможны три варианта.

1. В качестве твердой фазы используется смесь хлорируемого концентрата и кокса, причем размер частиц подбирается таким образом, чтобы предотвратить преимущественный вынос любого из этих компонентов. .

2. В качестве исходного хлорируемого вещества используются карбиды, карбонитриды или оксикарбонитриды редких металлов.

3. Исходным веществом являются окислы редких металлов или рудные концентраты, но хлорирование осуществляется смесью окиси углерода и хлора или фосгеном.

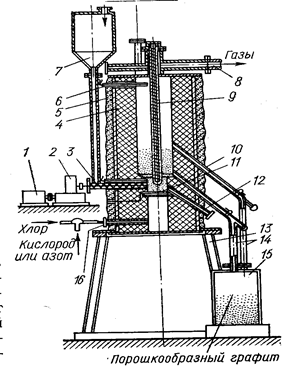

Схема хлоратора представлена на рис. 14.

Рис. 14. Печь для хлорирования сложного карбида в кипящем слое (Коршунов Б. Г., Стефанюк С. Л., 1970, с. 150, рис. 27).

1- электродвигатель постоянного тока; 2 - редуктор; 3 - шнек; 4 - графитовая футеровка; 5 -корпус печи; 6 - термопара; 7 - бункер для карбида; 9 - патрубок для отходящих газов; 9 - пальцевый нагреватель; 10 - теплоизоляция; 11 - графитовая решетка; 12 - патрубок для разгрузки печи; 13 - станина; 14 - патрубок для разгрузки графита; 15 - сборник порошкообразного графита; 16 - фурма для хлора.

Кипящий слой создается газом, поступающим через отверстие в подине печи. Летучие хлориды непрерывно выводятся в конденсационную систему.

Непрохлорированные продукты и нелетучие хлориды выводятся в специальный сборник.

Хлорирование в аппаратах кипящего слоя, как и в ШЭП, осложняется образованием легкоплавких соединений, приводящих к слипанию частиц. Поэтому хлорирование ведут либо при температуре ниже температуры плавления самой легкоплавкой эвтектики, либо при температуре, при которой все продукты нацело переходят в паровую фазу. Это, однако, сильно усложняет конденсационную систему.

Существенными недостатками хлорирования в кипящем слое являются значительный пылеунос, проскок хлора в парогазовую смесь и повышенное разрушение стенок реактора.

Хлорирование в расплаве

Хлорирование рудных концентратов, окислов, карбидов, карбонитридов и оксикарбонитридов редких металлов расплаве - интенсивный, высокопроизводительный процесс. Хлорирование проводят в расплаве эквимолекулярной смеси КСl-NaCl или в расплаве отработанного электролита магниевых ванн. Измельченное хлорируемое вещество и кокс вносят в расплав без предварительного брикетирования. Равномерность перемешивания достигается в результате захвата расплавом частиц шихты конвек-тивными потоками и удерживания в нем силами поверхностного натяжения. Расплав хлоридов является нейтральным раствором для некоторых участников реакции. Растворимость Cl2, CO, CO2 в нем составляет (7¸4).10-4 моль/л. С частью продуктов реакции хлоридный расплав вступает в химическое взаимодействие, образуя при этом соединения Na3AlCl4, NaFeCl4, K2ZrCl6, K2TiCl4 и др. Некоторые хлориды, например MgCl2, и комплексные хлориды, например Na3AlCl4, выступают в качестве хлорирующих агентов:

ТiO2 + Cl2 + MgCl2 + ½ C = TiCl4 + MgO + ½ CO2;

DG0 = - 18,5 ккал.

Ионы комплексных хлоридов металлов с переменной валентностью существенно интенсифицируют процесс, выступая в роли переносчиков хлора:

2Тi2O3 + 4FeCl4 = TiCl4 + 3TiO2 + 4FeCl3;

FeCl3 + Cl- = FeCl4-

Кинетика хлорирования в расплаве исключительно сложна и изучена недостаточно. В рассматриваемой системе имеется четыре фазы: расплав, барботируемый газ, хлорируемый концентрат и кокс. Один из вероятных механизмов хлорирования состоит из следующих стадий: растворения хлора из пузырька газа в прилегающих к нему слоях расплава, диффузии растворенного хлора к частице кокса, химической реакции хлора с восстановителем и образования активного промежуточного комплекса, его растворения в расплаве и диффузии к поверхности хлорируемого концентрата, гетерогенной реакции хлорирования. Наиболее вероятной лимитирующей стадией хлорирования в расплаве является диффузия активного промежуточного комплекса. Хлорирование в расплаве проводится при достаточно высокой температуре. Ниже приведена оптимальная температура хлорирования различных минералов и соединений редких металлов в присутствии нефтяного кокса в расплаве эвтектической смеси КCl - NaCl:

| Берилл ….. ...850-950 | Сподумен…………850-900 |

| Колумбит.. .. 800 | Танталит………… 800 |

| Лопарит……800 | Шлаки титановые..700 |

| Пирохлор…...700-750 | Циркон……………850-900 |

| Рутил……750 | Ферросплавы….750-850 |

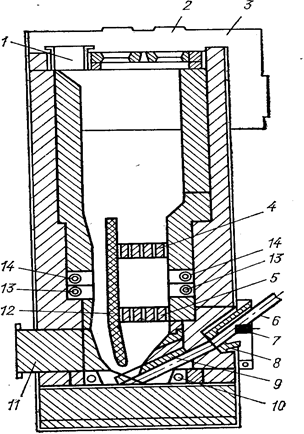

Хлорирование проводят в аппарате, в котором находится расплав, подогреваемый угольными электродами. Схема хлоратора представлена на рис. 15. Хлор подают в нижнюю часть хлоратора. Для более равномерного распределения по объему расплава хлор проходит через две газораспределительные решетки. Хлоратор оборудован специальным переточным каналом для создания интенсивной циркуляции. Она препятствует оседанию частиц концентрата на дно аппарата и всплыванию частиц кокса на поверхность. В случае необходимости тепло может отводиться с помощью водоохлаждаемых штанг.

Хлорируемый концентрат и кокс загружают на поверхность расплава шнековым питателем. Газообразные продукты хлорирования из верхней части хлоратора поступают в конденсационную систему. Малолетучие хлориды и непрохлорированный остаток периодически удаляются вместе с частью расплава через летку.

Рис. 15. Схема хлоратора для хлорирования в расплаве (Металлургия титана, 1968, рис. 32):

1- газоход; 2 - отверстие и пробка свода; 3- свод; 4,5 - верхняя и нижняя хлоро-распределительные решетки; 6 - хлоропровод; 7 - пробка для чистки; 8 - фурма хлоропровода; 9 - распределитель хлора; 10 - нижний электрод: 11 - лаз; 12 - стенка переточного канала; 13 - верхний электрод; 14 - водоохлаждаемая штанга.

Скорость процесса хлорирования в аппарате зависит от температуры, скорости подачи хлора, степени измельчения концентрата и кокса и состава солевой ванны.

Хлоратор в расплаве представляет собой высокопроизводительный аппарат. При хлорировании титановых шлаков он позволяет получать более 10 т TiCl4 с 1 м2 в сутки. Хлорирование в расплаве не требует предварительного брикетирования шихты. Серьезным преимуществом этого способа является взрывобезопасность его, так как в отходящих газах содержание окиси углерода не превышает 5%.

Дата: 2019-03-05, просмотров: 3115.