| Реакция | Количество кальция | åni(HoT – Ho298)прод, ккал/моль Zr |

| (I) | Стехиометрическое 5%-ный избыток 10%-ный избыток 15%-ный избыток 20%-ньй избыток | 134,714 139,985 145,256 150,527 155,798 |

| (III) | Стехиометрическое | 106,516 |

| (VI) | Стехиометрическое | 78,319 |

Из сопоставления данных табл. 30 и 31 можно заключить, что полное расплавление и перегрев продуктов на 200-250° С (для хорошего разделения металла и шлака) возможны лишь по реакции (I) в условиях избытка кальция менее 5%. Однако практически необходимо учитывать тепловые потери, а также необходимость большого избытка кальция для полноты восстановления. Следовательно, необходим внешний подвод тепла.

В настоящее время в Канаде осуществлен процесс получения сплава циркалой при восстановлении ZrF4 кальцием. Процесс протекает в бомбе, куда загружают смесь металлического кальция и фторида циркония. Для обеспечения в конце процесса температуры, достаточной для расплавления металла, производят предварительный нагрев до 850° С. Реакцию инициируют пропусканием тока через танталовую проволоку, погруженную в шихту. С целью получения сплава в шихту предварительно вводят легирующие добавки. В описанных условиях металл расплавляется, в результате чего компактный слиток сплава получается в аппарате восстановления.

Восстановление хлоридов

Восстановление хлоридов - основной метод металлотермического получения циркония и гафния. Тетрахлориды циркония и гафния - это кристаллические вещества, возгоняющиеся при повышении температуры (давление насыщенного пара ZrCl4 достигает 1 атм при 331oС, HfCl4 при 317°С). Для успешного проведения процесса восстановления хлорид должен быть очищен от примесей возгонкой.

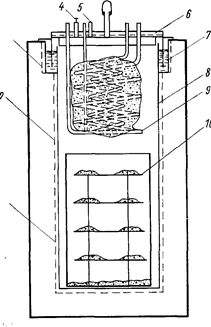

Рис. 74. Аппарат для сублимации тетрахлорида циркония (Технология редких и рассеянных элементов. Под ред. Большакова, 1969, с 465, рис. 126):

1-3 - нагреватели; 4 -клапан; 5 - трубка для откачки реторты: 6 - крышка реторты; 7 - гидравлический затвор из легкоплавкого сплава; 8 - реторта; 9 - змеевик, охлаждаемый водой; 10 – контейнеры.

Конструкция аппарата для возгонки тетрахлорида представлена на рис. 74. Реторту из нержавеющей стали, в которой происходит процесс очистки, помещают в шахтную электрическую печь. В печи имеются три независимые зоны нагрева: зона сублимации 1, зона конденсации 2 и зона уплотнения затвора 3. Крышка реторты установлена на желобе, заполненном сплавом свинец - сурьма (температура плавления 247° С) 7. Сплав можно расплавить при включении верхней зоны нагрева или заморозить (охлаждением воздухом или водой). Расплавленный Pb-Sb – затвор создает возможность сброса избыточного давления в реторте. Нормальная рабочая температура крышки и верхней зоны не выше 650° С, а средней и нижней - не выше 900° С.

На дно реторты устанавливают контейнеры, изготовленные из сплава инконель (состав сплава инконель X: 72,7% Ni, 15% Cr, 7% Fe, 1% Nb, 2,5% Ti, 0,7% Al, 0,7% Mn, 0,4% Si, 0,05% С). Контейнер представляет собой этажерку, на которую загружают неочищенный хлорид циркония. Реторту закрывают крышкой, которую погружают в предварительно расплавленный сплав Рb-Sb. Затем сплав замораживают, реторту эвакуируют, дважды заполняют водородом, нижнюю зону нагревают до 200° С, при этом удаляется остаточный SiCl4, а FеСl3 восстанавливается до малолетучего FeCl2. После этого свинцовый затвор расплавляют, температуру нижней зоны повышают до 450° С, возгоняя ZrCl4. Температуру крышки и стенок поддерживают выше температуры возгонки (чтобы избежать конденсации на них ZrCl4). Тетрахлорид осаждается только на охлаждаемом водой змеевике 9. Необходимо обеспечить равенство скорости возгонки и осаждения. По окончании процесса установку охлаждают до комнатной температуры. Аппарат размером 700 мм в диаметре и 1750 мм высотой позволяет очистить за один раз до 200 кг ZrCl4. Цикл длится до 30 ч. Хлорид на змеевике отличается большой плотностью. Большая часть примесей остается на «этажерке».

Затем крышку со змеевиком переносят в аппарат для восстановления, по конструкции аналогичной первому. На дне этого аппарата устанавливают никелевый тигель с ~20%-ньш избытком магния против теоретически необходимого. Над тиглем размещаются экраны, препятствующие передаче тепла излучением из одной зоны в другую, а также предотвращающие попадание на поверхность магния случайных брызг сплава Pb-Sb из затвора.

Реакцию восстановления хлоридов циркония и гафния можно представить в общем виде

MeCl4 (г.) + 2Mg (ж.) « Me (тв.) + 2MgCl2 (ж.).

При 827° С величины DH° и DG° для циркония равны -79,3 и -48,0 ккал, для гафния -55,4 и -25,2 ккал соответственно. Реакция восстановления хлорида гафния менее экзотермична, при его восстановлении применяют больший избыток магния (40-65% для восстановления HfCl4, 20-25% для ZrCl4).

Верхний предел температуры процесса восстановления определяется образованием Fe-Zr-эвтектики с температурой плавления 940° С. Кроме того, перегрев ведет к повышению давления пара магния и образованию мелкого пирофорного порошка циркония вследствие протекания реакции в газовой фазе. Поэтому нижняя зона нагрева сосуда восстановления обеспечивает температуру около 825° С, что несколько выше температуры плавления MgCl2. Сосуд для восстановления закрывают крышкой с грушей ZrCl4 и после расплавления и замораживания затвора эвакуируют его и заполняют аргоном. Магний в тигле нагревают до 825° С, а верхнюю зону, где расположена груша ZrCl4,—до 450-500° С, в результате хлорид циркония постепенно испаряется и его пары контактируют с расплавом магния. Скорость процесса можно регулировать скоростью испарения хлорида. Слишком высокая скорость приводит к перегреву реактора. Расплавленный магний находится на поверхности расплава MgCl2, а образующиеся кристаллы циркония опускаются на дно тигля. Стенки и крышка реактора во время процесса восстановления имеют температуру не ниже 450° С.

Процесс возгонки можно регулировать подачей в змеевик холодного воздуха. Процесс восстановления длится 4-5 ч. После этого температура нижней зоны поддерживается в течение одного часа около 920° С для укрупнения кристаллов циркония. При этом необходим строгий контроль за температурой, так как при 940° С губка загрязняется железом в местах соприкосновения со стенками тигля вследствие образования эвтектики Fe-Zr. При необходимости температуру снижают, вводя в реторту холодный инертный газ. По окончании восстановления реторту охлаждают, крышку снимают и тигель, содержащий циркониевую губку, MgCl2 и магний, удаляют из реторты. Возможно совмещение процессов возгонки и восстановления в одном аппарате. При этом если полный цикл раздельных операций очистки и восстановления продолжается 64 ч, то по совмещенному процессу продолжительность цикла 44 ч.

Следующей стадией процесса является отделение губки от MgCl2 и избытка магния. При гидрометаллургическом методе обработки губки металл содержит большое количество кислорода. В настоящее время используют метод вакуумтермической очистки в аппарате, конструкция которого в основном подобна .аппарату, представленному на рис. 72, В верхней части реторты помещают перевернутый тигель из аппарата восстановления. Затем при температуре выше 712° С выплавляют основную массу MgCl2, который стекает в резервуар для солей, расположенный в нижней части реактора. Дальнейшее повышение температуры верхней части реактора выше 900°С обусловливает отгонку магния и остатков MgCl2 в вакууме. Оставшаяся губка содержит обычно не более 0,02% Mg и 0,04% Cl.

Гафниевая губка более пирофорна, чем циркониевая. Прямое извлечение гафния при очистке технического хлорида составляет ~94%, при восстановлении 97%, при дистилляции ~96%.

Тетрахлорид циркония может быть восстановлен натрием (табл. 32). С термодинамической точки зрения процесс восстановления тетрахлоридов натрием более благоприятен, чем магнием. Недостатки и преимущества натриетермического метода имеют тот же характер, что и при восстановлении TiCl4.

Таблица 32

Тепловой эффект и энергия Гиббса реакции восстановления ZrCl4, HfCl4 натрием, ккал/моль

| toC | ZrCl4 | HfCl4 | ||

| -DHo | -DGo | -DHo | -DGo | |

| 327 | 164,1 | 152,5 | 165,0 | 127,0 |

| 527 | 187,5 | 137,7 | 163,3 | 114,6 |

| 727 | 156,0 | 120,3 | 132,2 | 97,5 |

| 927 | 246,7 | 115,4 | 223,8 | 92,7 |

| 1227 | 238,9 | 83,5 | 216,1 | 60,8 |

Для использования в ядерной технике цирконий должен содержать не более, 10-4 %: Cd - 0,5-1; Li и РЗЭ -1; Со - 20;. Ni - 2; Ti и Mn -50; Al - 75; Hf, С, Р и Si - 100; O - 800. В табл. 33 дано содержание примесей в цирконии, полученном различными методами (иодидный метод-см. ниже).

Таблица 33

Содержание примесей в цирконии, %

| Способ получения | O | N | C | Fe | Si | Al | Mn | Ca | Mg | C | ||

| Иодидный | 0,03 | 0,01 | 0,01-0,05 | 0,04 | 0,05 | следы | - | - | следы | |||

| ZrCl4+Mg | 0,08 | 0,04 | 0,08 | 0,2 | - | следы | ||||||

| Кальциетер-мический | 0,13 | 0,06 | - | - | - | - | - | - | - | - | ||

Осуществление непрерывного металлотермического процесса применительно к цирконию, по-видимому, ограничено решением тех же проблем, что и в аналогичном процессе титановой технологии. Наиболее перспективной в этом отношении следует считать натриетермию (см. соответствующий раздел металлотермии титана).

Дата: 2019-03-05, просмотров: 427.