Управление (трест) _______________________________________________________________________________

Рудник __________________________________________________________________________________________

Участок_________________________________________________________________________________________

У т в е р ж д а ю

Главный инженер рудника

__________________________________

(подпись, дата)

Паспорт крепления подземной горной выработки

______________________________________________________________________________________________

(наименование выработки)

1. Характеристика выработки: 1. Форма сечения. 2. Площадь поперечного сечения, м2: в проходке; в свету.

З. Размеры сечения выработки, м: в проходке; в свету. 4. Глубина (протяженность выработки), м . 5. Способ и характеристика подъема (откатки) породы.

2. Характеристика боковых пород

| № | Породы | Интервалы, м | |||

| от | до | от | до | ||

| 1 2 З | Наименование Категория по классификации, принятой для геологоразведочных работ Характер и устойчивость | ||||

3. Характеристика крепи: 1. Конструкция крепи. 2. Материал крепи. З. Расстояние между основными венцами, м .

4. длина пальцев основных венцов, см . 5. Количество венцов (крепежных рам) на 1 м выработки. 6. Угол наклона стоек крепежных рам, градус. 7. Глубина лунок, см. 8. Затяжка (кровли, боков).

4. Размеры крепи

| Элемент крепи | Размер крепи, см длина, диаметр | Сортамент материала |

5. Расход лесоматериала на 1 м крепления выработки: таблица ( № п/п, наименование материала, количество, м3).

6. Дополнительные замечания________________________________________________________________________

7. Эскиз крепления выработки: Поперечный разрез, масштаб 1:20. Продольный разрез, масштаб 1:20. Детали крепления, масштаб 1:10

С паспортом крепленияознакомлены: Бригадир _______________________________________(подпись)

Крепильщики ___________________________________(подпись)

___________________________________(подпись)

Графический материал должен содержать:

а) поперечный и продольный разрезы выработки, на которых должны быть показаны: сечение выработки в свету, конфигурация и размеры выработки, расположение залежи по отношению к выработке, конструкция, детали и размеры постоянной и временной крепи, отставание крепи от забоя, расположение откаточных путей, сечение водоотливной канавки; б) график по возведению крепления (временного, постоянного) с учетом горно-геологических условий проходки выработки.

Пояснительная записка к паспорту крепления горно-подготовительных выработок должна содержать:

а) горно-геологическую и горнотехническую характеристики пласта, залежи и вмещающих пород;

б) обоснование способов крепления и управления кровлей горно-подготовительных выработок;

крепления, вида и конструкции крепи, средств механизации при установке крепи;

в) расчет потребности крепежных материалов.

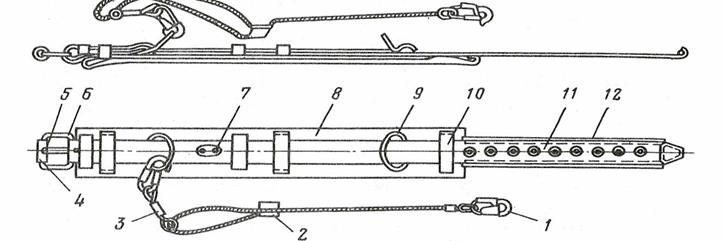

Вопрос 4. Буровая головка пневматическая Б-106, ее назначение и устройство.

Ответ.

Вопрос 5. Схемы скреперования в различных условиях.

Ответ. Скреперные установки вследствие конструктивной простоты и невысокой стоимости являются на многих, особенно небольших рудниках, наиболее распространенным оборудованием для доставки руды (рис. 9.26).

Рис. 9.26. Схема безлюдной скреперной доставка а погрузка руды: 1 — скреперная лебедка 2 — грохот; З — холостая ветвь каната; 4 — скреперная выработка; 5 — воронка 6 — хвостовой блок; 7— скреперный ковш; 8— рабочая ветвь каната; 9— транспортная выработка

Существуют различные схемы скреперования. При скреперовании по прямой используют двухбарабанные лебедки, при скреперовании под углом - двух- и трехбарабанные, а в широких камерах трехбарабанные.

Существуют различные схемы скреперования. При скреперовании по прямой используют двухбарабанные лебедки, при скреперовании под углом - двух- и трехбарабанные, а в широких камерах трехбарабанные.

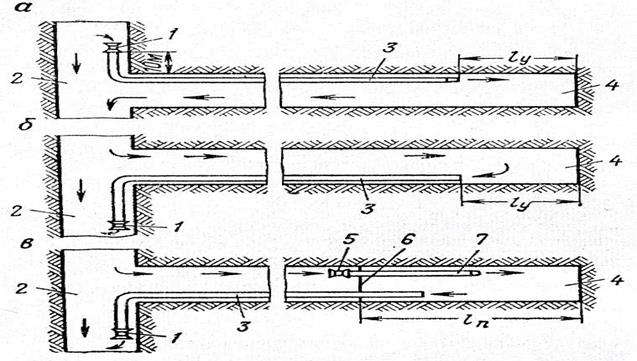

При доставке руды под углом, т. е. последовательно по двум выработкам, из которых одна расположена под углом (обычно прямым) к другой, применяют либо две двухбарабанные лебедки (по одной в каждой выработке), работающие последовательно, либо одну двух- или трехбарабанную (рас. 9.27).

Рис. 9.27. Схемы скреперования под углом:

а - двумя лебедками; б - одной трехбарабанной лебедкой; в - одной двухбарабанной лебедкой; г - то же, вторая стадия (1 — лебедка; 2 - скрепер; З - головной канат; 4 хвостовой канат; 5—рудоспуск; стрелкой показано направление подвигания забоя);

д — в очиствой камере трехбарабанной лебедкой с одним головным (1) и двумя хвостовыми (2) канатами (З — лебедка; 4 скрепер; 5 — рудоспуск; 6 — блок).

При двухбарабанной лебедке сначала скреперуют «из-за угла» при двух концевых канатных блоках с разъемными крюками, затем с дальнего концевого блока снимают канат, оставляют его на одном, ближнем концевом блоке и скреперуют руду к лебедке. При использовании трехбарабанной лебедки перемещают наполненный скрепер с помощью одного головного каната по первой выработке, а с помощью другого каната по второй.

Длительному применению скреперной доставки способствовали совмещение ее с погрузкой, простота устройства, расположение скреперной лебедки на значительном расстоянии от мест производства взрывных работ, меньшие затраты на перенос и монтаж по сравнению с конвейером.

Руду доставляют скрепером как по очистному пространству, так и по подготовительным выработкам, скреперным штрекам или ортам, в которые из очистного пространства она поступает под действием собственного веса.

Руду скреперуют в рудоспуски или в вагоны через погрузочный полок, в последнем случае погрузку вагонов называют безлюковой (Рис. 9.26).

Скреперные установки применяют на железорудных рудниках Кривбасса, Урала, на рудниках цветной металлургии. Скреперные установки используют для доставки руды по почве залежи в открытом очистном пространстве при углах падения до 30-400, по специальным выработкам при донном выпуске, а также по почве заходок или по настилам в узких забоях маломощных рудных тел крутого падения. Производительность скреперных установок составляет от 20 до 350 т/смену Маломощные скреперные установки применяют в узких забоях, небольшой мощности залежах и при ограниченном поперечном сечении доставочных выработок. Мощные установки обычно используют при донном выпуске в рудных телах значительной мощности. Руду скреперуют на расстояние 10—30 м в рудоспуск или через полок (настил с грохотом) непосредственно в вагоны. Иногда руду под уклон скреперуют мощными установками на расстояние до 150 м и более. В целом использование скреперных установок наиболее эффективно при разработке маломощных рудных тел, залежей с малыми запасами, расположенными на некотором расстоянии от основных запасов шахтного поля, а также на рудниках с невысокой годовой производительностью и при разработке неустойчивых руд, когда необходимо проведение выработок минимального поперечного сечения, в которых не может работать другое (например, самоходное) оборудование.

Скреперы применяют гребковые, ящичные и совковые. Гребковые бывают жесткие и шарнирно складывающиеся (при обратном ходе). Каждый из этих типов скреперов может быть односекционным и многосекционным. При крепкой руде хорошо работают шарнирно складывающиеся скреперы, в частности, литые из марганцовистой стали. Они захватывают больше руды (при работе в скреперных выработках перемещают руду по всей ширине выработки); при обратном (холостом) ходе ковш, благодаря тому, что задняя стенка складывается, испытывает значительно меньшее сопротивление, реже опрокидывается и может пройти через небольшой просвет под кровлей выработки над навалом руды.

Вопрос 6. Правила ТБ при работе на шахтных механизмах.

Ответ. Бурение. До начала бурения проходчик должен тщательно осмотреть забой па полноту взрыва. В случае обнаружения невзорвавшихся шнуров (отказов) или остатков ВВ в «стаканах» (донных частях шнуров предыдущего взрыва) следует немедленно сообщить, об этом сменному горкому надзору или взрывнику.

Категорически запрещается самовольно разряжать отказавшие заряды.

Перед подсоединением гибкого шланга к бурильному молотку его необходимо хорошо продуть сжатым воздухом, подсоединение должно осуществляться только при перекрытом вентиле. Воздушные и водяные шланги должны надежно соединяться со штуцерами с помощью хомутов.

Во время забуривания не следует полностью открывать сжатый воздух и давить в полную силу на бур. Это позволит устранить возможность резкого соскальзывания бура с места забуривания и, как следствие, травмирования бурильщика.

Запрещается бурить в «стаканы», так как в них могут оказаться остатки ВВ. При забуривании и в процессе бурения следует направлять бур точно по оси шнура, чтобы предотвратить его перекос, заклинивание и поломку. При забуривании следует пользоваться забурником, применение штанги полной длины может быть причиной травмирования рабочего вследствие ее возможной поломки.

При бурении шнуров электросверлами следует вести наблюдение за состоянием токоподводящей сети, работать в диэлектрических перчатках и галошах. Электросверло должно быть заземлено, а ручки и тыльная часть покрыты диэлектрическим материалом.

Во время работы проходчик должен следить за тем, чтобы кабель, шланг или одежда не попали на вращающийся бур. При забурвании и бурении перфораторами и электросверлами запрещается браться руками за бур (штангу). Извлечение из шпуров заклинивших буров и штанг необходимо производить только специальными ключами. Запрещается использовать для этой цели бурильные машины. При замене штанг бурового комплекта пневматческий бурильный молоток нужно отключить от водяной и воздушной магистралей перекрытием вентилей, а электросверло отсоединить от силовой линии штепсельным разъемом.

Проходчик должен следить за исправностью бурильной машины или электросверла.

Неисправная машина может стать причиной несчастного случая.

Очень важно в процессе работы обращать внимание на состояние кровли, забоя и крепи. Замеченную опасность надо немедленно устранить. Обнаруженный закол породы опустить ломиком или кайлом, расклинить крепь и т. д.

Процесс бурения пневматическими бурильными машинами сопровождается образованием большого количества пыли, которая зачастую становится источником профессиональной болезни шахтеров — пневмокониоза. Поэтому категорически запрещено бурить без подавления пыли или пылеулавливания. В исключительных случаях, когда по каким-либо причинам нельзя применять пылеподавление или пылеулавливание, допускается применение противопыльных респираторов, закрепляемых индивидуально за каждым рабочим.

Желательно до начала бурения хорошо увлажнить забой, так как при забуривании на глубину до 0,3 м выходящая из канала буровой штанги вода не смачивает полностью образующуюся пыль.

Бурение шнуров необходимо проводить в полном соответствии с утвержденным паспортом буровзрывных работ.

После окончания бурения все оборудование убирается на безопасное расстояние, а в забое, при необходимости, остаются проходчики, имеющие «Единую книжку взрывника, которые помогают заряжать забой. Не участвующие в заряжании проходчики выходят из забоя на посты охраны или в безопасное место, определяемое паспортом буровзрывных работ.

Взрывные работы. Заряжание и взрывание зарядов ВВ производится в соответствии с установленными требованиями правил безопасности. Порядок подачи сигналов при взрывных работах, правила осмотра забоя после взрыва и ликвидация отказавших зарядов изложены в ЕПБ при ВР.

Погрузка породы. Допуск людей в забой после взрывных работ разрешается лицом технического надзора, ответственным за ведение взрывных работ в данной смене, только после того, как им или по его поручению бригадиром совместно со взрывником будет установлена безопасность забоя для работы (отсутствие заколов, невзорвавшихся патронов, отказавших шнуровых зарядов и полное проветривание).

При производстве взрывных работ мастером-взрывником допуск рабочих к месту взрыва для последующих работ разрешается мастером-взрывником.

Входить в забой следует не раньше времени, которое предусмотрено паспортом буровзрывных работ для проветривания данной выработки, а количество подаваемого в каждый забой воздуха должно обеспечить санитарные нормы в течение не более 30 мин.

Получив разрешение на продолжение работы, проходчики в первую очередь должны наладить освещение в забое, местах погрузки породы и обмена вагонеток. После этого тщательно осматривают забой, кровлю, бока, определяют состояние крепи и силовых коммуникаций. Кровля и бока обираются оборочным ломиком, опускаются образовавшиеся заколы и отдельные куски породы. Немедленно принимаются меры к восстановлению или ремонту нарушенной крепи.

Перед началом погрузки отбитой горной массы следует тщательно проверить надежность крепления прицепных устройств, маневровых приспособлений, временных путей, стрелочных переводов, чтобы исключить возможность несчастного случая из-за опрокидывания груженых вагонеток.

У электрических погрузочных машин и перегружателей следует проверить исправность заземления электродвигателя и пусковой аппаратуры; у породопогрузочных машин, работающих на пневматической энергии, следует проверить соединения воздухоподводящей сети.

Работать на погрузочной машине разрешается проходчику, имеющему на это права.

На погрузочной машине запрещается работать без подножки и щитка, а на электрических, кроме того, без диэлектрических перчаток.

В процессе работы машины нельзя находиться вблизи рабочего органа, производить любой ремонт, смазку, осмотр или чистку машины от налипшей породы; производить какие-либо работы под поднятым рабочим органом, не закрепленным специальным упором. Запрещается во время движения машины производить обмен вагонеток, находиться в зоне падения кусков породы при опрокидывании ковша или у сбрасывающей головки конвейера.

Запрещается устранить неполадки в погрузочных машинах и других погрузочных механизмах, подключенных к силовым коммуникациям. Устранение неполадок электрических схем погрузочно-транспортного оборудования разрешается лишь лицам, имеющим квалификацию электрослесаря и соответствующей группы.

Машинист погрузочной машины в процессе работы должен внимательно следить за состоянием кровли, боков призабойного пространства и местонахождением проходчиков, занятых на раскайловке и подкидке породы.

Проходчики, работающие на раскайловке и подкидке, должны находиться вне зоны действия рабочего органа погрузочной машины.

Разбивка негабарита разрешается только в специальных защитных очках исправным инструментом. Наносить удары кувалдой по породе или забиваемым клиньям можно только после удаления рабочих со стороны намечаемого удара.

Не следует загружать вагонетки выше верхней кромки, так как выступающие куски мешают заходу вагонетки в клеть, а при движении по выработкам могут упасть и травмировать людей.

При наличии маневровой лебедки обслуживающий ее проходчик до начала работы обязан проверить тормозные устройства, исправность предохранительных кожухов, канатов, придонного устройства, а в наклонных выработках, кроме того, исправность сигнализации, наличие контртроса, прицепного сбрасывающего сто- нора. Тщательно проверяется крепление самой лебедки.

При ручной откатке на передней стенке вагонеток подвешивается зажженный светильник. Расстояние между откатываемыми вагонетками должно составлять ле менее 40 м при уклонах выработок до 0,005 и не менее 30 м на путях с большими уклонами. При приближении вагонетки к людям, местам пересечения выработок, стрелкам, поворотным кругам, местам остановок следует замедлять ход вагонетки.

Запрещается ручная откатка в выработках с уклоном более 0,01. Запрещается откатка составов вручную.

Скреперная погрузка. Скреперные лебедки для погрузки горной массы применяются обычно в выработках малого сечения, где невозможно применение других машин и механизмов.

Во время работы скреперной установки запрещается:

освобождать руками куски породы из-под скрепера;

производить обмен, прицепку и отцепку вагонеток;

оставлять без надзора включенную скреперную установку;

находиться на скреперной дорожке, работать без сигнализации и освещения.

В процессе работы необходимо следить за состоянием скреперной дорожки, каната, подвеской и креплением головного блока.

Установка крепи. Поврежденные стойки и ремонтины следует удалять с особой осторожностью, находясь под защитой крепи.

При закладке больших пустот, особенно в кровле, когда приходится находиться в незакрепленном пространстве, следует внимательно следить за признаками возможного обрушения пород.

Такими признаками служат в первую очередь потрескивание крепи. На работы по выкладке клетей следует посылать наиболее опытных рабочих.

Следить за поведением породы в процессе крепления обязан каждый проходчик. При появлении треска крепи или осыпании мелких кусочков из обнаженного участка надо немедленно удалиться в безопасное место и уведомить о появлении этих признаков лиц технического надзора.

Следует с особой тщательностью перед началом крепления проверить качество крепежного материала, особенно дерева и бетона. Некачественным лесоматериалом, слежавшейся бетонной смесью и нарушенными металлическими деталями крепить запрещается, так как это может быть причиной несчастного случая.

При креплении запрещается обнажать большие участки боков и особенно кровли выработки. Подготовлять место для следующей рамы надо только после полного закрепления ранее обнаженного участка.

Порядок и техника возведения любого вида крепи должны быть строго определенными с учетом характерных гидрогеологических особенностей данной выработки.

При возведении бетонной и каменной крепи нужно работать в перчатках и спецодежде, чтобы предохранить руки и другие части тела от разъедающего действия цементного раствора.

При снятии опалубки нельзя оставлять в крепи торчащие гвозди, так как они могут причинить ранение.

После окончания работ необходимо убрать обрушенную породу, остатки крепежного материала, очистить водоотливную канавку и рельсовые пути.

При штанговом креплении выработок необходимо соблюдать следующие правила:

установку штанг следует производить в предохранительных очках;

в трещиноватых породах кровля должна иметь затяжку из металлической сетки;

длина штанг и их конструкция должны определяться паспортом крепления выработок;

перед укладкой опорных плиток или подхватов следует устранить неровности у устьев шпуров для лучшего использования площади опоры;

затяжка крепежных гаек должна проверяться не реже двух раз в месяц;

результаты осмотра заносятся в «Журнал осмотра крепи и состояния горных выработок».

На каждую проходимую разведочную выработку необходимо иметь утвержденный руководством партии или экспедиции паспорт крепления, с которым должны быть ознакомлены рабочие до начала проходческих работ.

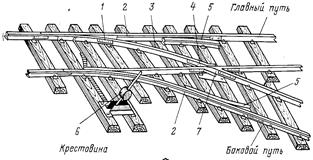

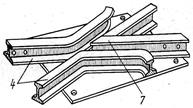

Настилка пути. Перед началом работы в процессе осмотра рабочего места следует уделить серьезное внимание состоянию временных и постоянных путей на призабойном участке вплоть до разминовки. Необходимо проверить стыки рельсов, прочность их крепления, состояние шпал и стрелочных переводов.

При настилке временного и постоянного пути нельзя пользоваться в качестве инструмента случайными предметами: бурами, отрезками досок и т. д.

Материалы для настилки пути (рельсы, шпалы, накладки и др.) должны быть качественными. Нельзя укладывать гнилье или имеющие другие недостатки шпалы. Загнившие шпалы можно определить по глухому звуку при ударе по пим молотком.

При укладке временного или постоянного пути нужно руководствоваться утвержденным паспортом. Не правильная укладка пути ведет к авариям.

Необходимо постоянно следить за исправностью откаточных путей. Хорошее состояние путей — залог безопасной работы.

Прочие операции. Кроме основных процессов, проходчик принимает участие в выполнении целого ряда вспомогательных работ, также требующих соблюдения правил безопасности.

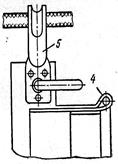

При наращивании вентиляционных труб необходимо следить за герметичностью стыковых соединений. Особенно это важно при металлических трубах, когда на стыках должны быть установлены прокладки для уплотнения и соединение производится с помощью болтов. Если металлические вентиляционные трубы подвешены около кровли, при установке новой секции следует первоначально поднять один конец, затем другой и после этого произвести соединение болтами. Вентиляционные трубы должны надежно крепиться к стенке или кровле выработки при помощи специальных хомутов.

К наращиванию труб сжатого воздуха можно приступать только после полного перекрытия воздуха на данной ветви и выпуска оставшегося воздуха из отключенного трубопровода. Места соединений труб должны быть особенно тщательно выполнены при помощи футорок и затяжки всех болтов до отказа. При пробном пуске сжатого воздуха по новому трубопроводу нельзя создавать сразу полное давление, а наращивать его постепенно.

Запрещается стоять около вновь наращенного трубопровода при его проверке и особенно вблизи стыковых соединений.

БИЛЕТ 15

Вопрос 1. Назначение проветривания горных выработок.

Ответ. Проветривание предназначено для обеспечения свежим воздухом рабочие места на подземных работах.

Проветривание осуществляется потоком воздуха, поступающего из атмосферы и проходящего по выработкам под действием естественного или искусственно созданного напора. При естественной вентиляции движение воздуха по выработкам проходит под действием напора, создаваемого разностью масс столбов наружного воздуха и воздуха в подземных выработках, который зависит от их температуры. При искусственной вентиляции напор воздуха создается вентиляторами главного проветривания, установленными на поверхности у воздухоподающих стволов. Все подземные работы на рудниках должны проветриваться искусственной вентиляцией.

Свежий воздух, поступающий в шахту, распределяется по выработкам за счет устройства в выработках вентиляционных дверей, перемычек, кроссингов и т.п.

Вопрос 2. Шахтные водоотливные установки, их назначение.

Ответ. Шахтные водоотливные установки предназначены для откачки на поверхность шахтных вод из подземных выработок и устанавливаются в специальных камерах. Если месторождение вскрыто стволами, то водоотлив осуществляют посредством подъема воды по трубам. Полы камер устраиваются на 0,5 м выше, чем полы околоствольных дворов. С одной стороны имеется вход в камеру водоотлива, в проем которого устраивается металлическая и решетчатая двери, с ругой стороны камера сообщается наклонным трубным ходком со стволом на высоте 15 м от пола околоствольного двора и служит запасным выходом из камеры в случае затопления горизонта. Ниже пола камеры имеются сообщающиеся между собой выработки, которые называются водосборником. Из этих водосборников вода откачивается на поверхность.

При вскрытии штольнями воду удаляют из рудника самотеком по канавкам.

Работы по водоотливу включают в себя: обслуживание насосной станции и водоотливных ставов, сооружение и обслуживание местных водоперепускных устройств, чистка водосборников и т. п.

Источники поступления шахтных вод: водоотдача насыщенных водою горных пород, фильтрация воды по трещинам из вышележащих водоносных горизонтов или заполненных водой подземных пустот, фильтрация по трещинам или через зоны обрушения воды из поверхностных водоемов (рек, озер, болот и т. п.) и атмосферные осадки.

Вопрос 3. Материалы применяемые для крепления.

Ответ

Вопрос 4. Порядок работы Б-106.

Ответ

Вопрос 5. Погрузочно-транспортная машина ПД-2Э.

Ответ

Вопрос 6. Пыль, борьба с запыленностью.

Ответ. При производственных процессах по добыче руды (бурение, взрывание, доставка, транспортирование и подъем горной массы на поверхность и т.п.) образуется значительное количество пыли, которая очень вредно влияет на органы дыхания рабочих и со временем возникают легочные болезни под общим названием пневмокониозы (силикоз, антракоз, асбастоз и др.). Борьба с пылью осуществляется комплексными мероприятиями по обеспыливанию воздуха методами гидрообеспыливания и сухого пылеулавливания при одновременном эффективном проветривании.

Реализация комплекса мероприятий по снижению запыленности воздуха зависит от предельно допустимых концентраций (ПДК) пыли. Содержание пыли в рабочей зоне подземных выработок не должно превышать следующих предельно допустимых концентраций (в мг/м3):

Кремнесодержащие пыли:

при содержании кристаллической двуокиси кремния более 70% (кварцит и др.) - 1

при содоржан от 10 до 70% (гравит и др.) - 2

при содержалаи от 2 до 10% (глина, медные сульфщщые руды и др). - 4

Силикатосодержащие пыли:

содержащая тальк, слюду-флогопит и мусковит - 4

содержащая цемент, апатит, оливин - 6

содержащая окись алюминия (глиноземы и др.) - 6

содержащая кристаллическую двуокясь кремния менее 2% - 20

В комплексе мероприятий по борьбе с пылью существенную роль играет предупреждение образования пыли. Оно достигается: при бурении — применением нормализованного режима бурения с промывкой или сухим пылеулавливанием; при взрывных работах — применением туманообразователей, внутренней и внешней гидрозабойки; при погрузке, разгрузке и скреперовании — увлажнением горной массы; в выработках— смывом и связывавием осевшей на стенках пыли.

При ПДК 1 мг/м3 рекомендуется применять только боковую промывку, а в остальных условиях может быть использована как боковая, так и осевая промывка.

Наиболее эффективным способом борьбы с пылью при взрывных работах является гидрообеспыливание, основы которого состоят в следующем: водяной туман, создаваемый туманообразователями или взрывом емкостей с водой, должен заполнять призабойное пространство перед взрывом; факел водяного тумана должен быть направлен навстречу взрывной волне и полностью перекрывать сечение выработки.

Для борьбы с пылью при взрывных работах следует применять туманообразователи, гидрозабойку и гидроминный способ.

Одним из основных условий предупреждения пылеобразования при погрузке, разгрузке, скреперовавнии является равномерное распределение влаги в перемещаемой горной массе. При работе погрузочной машины необходимо непрерывно орошать горную массу с помощью оросителей, размещаемых на породопогрузочной машине. В условиях вечной мерзлоты, когда подвод воды по трубам связан с определенными трудностями, на погрузочных машинах могут быть смонтированы автономные резервуары с водой емкостью 70—80 л. Оросительное устройство в этом случае работает на принципе эжектора при прохождении сжатого воздуха через эжекторный распылитель.

Предотвращение пылеобразования от осевшей пыли предусматривает смыв пыли с поверхности горной выработки, крепления, оборудования или связывание пыли нанесением смачивающе-связывающих растворов.

При всех технологических операциях смыв осевшей пыли является обязательным. Смыв пыли должен производиться в начале каждой смены и перед каждой операцией на длину не менее 10 м от забоя.

Связывание осевшей пыли осуществляется с помощью гигроскопических веществ (например, 25%-ного раствора хлористого натрия).

Мероприятия по предупреждению пылеобразования и обеспыливания воздуха на рабочих местах в подземных выработках снижают запыленность в десятки и сотни раз.

Основным средством борьбы с пылью, находящейся в воздухе выработки, является действенное проветривание в течение всей смены.

Большое значение имеет чистота подаваемого в забой воздуха. Он не должен содержать пыли более 30% ПДК. При большей запыленности его следует очищать с помощью специальных фильтров.

БИЛЕТ 16

Вопрос 1. Разведочные выработки, их назначение.

Ответ. Разведка месторождений цветных металлов, редких и рассеянных элементов ведется в основном горно-разведочными выработками, в ряде случаев в сочетании с буровыми скважинами. Геологическая информация, получаемая в результате буровых работ, не всегда удовлетворяет требованиям, предъявляемым к ней при оценке разведуемых месторождений. Буровая скважина представляет собой лишь прокол тела полезного ископаемого, недоступный для его осмотра. Горные выработки обеспечивают пересечение и прослеживание полезного ископаемого и непосредственный осмотр их, выполнение геологической документации в опробование, а также выяснение условий залегания, состава, качества и количества полезного ископаемого, определение характера и свойств вмещающих пород, уточнение горно-технических и гидрогеологических данных, необходимых для объективной оценки месторождения.

Преимущество горных разведочных выработок возрастает с увеличением ценности полезного ископаемого, степени изменчивости его качества, формы рудных тел и других параметров. Чем сложнее форма месторождения, чем ценнее полезное ископаемое, чем выше степень изменчивости его качества, тем большее значение приобретают горные выработки как основное, наиболее надежное техническое средство разведки месторождений полезных ископаемых.

Вопрос 2. Разделение электрооборудования по способу исполнения.

Ответ. На рудниках применяется рудничное электрооборудование, к которому относятся электрические машины и аппараты, предназначенные для преобразования, распределения и потребления электрической энергия, а также злектрические приборы и устройства, используемые для управления, защиты и измерения в электрических сетях шахт.

Для питания электроприемников в подземных выработках шахт применяют переменный трехфазный ток частотой 50 Гц и напряжением 220, 380, 660, 1140 В, для питания электросверл и систем освещения — переменный трехфазный ток частотой 50 Гц и напряжением 127 В.

Передача электроэнергии к трансформаторным подстанциям производится при напряжении 3,6 и 10 кВ.

В контактной сети для контактных электровозов применяют постоянный ток напряжением 250 В.

Рудничное электрооборудование, изготовляемое в соответствии с ГОСТ, в зависимости от исполнения разделяют на рудничное нормальное (РН), рудничное повышенной надежности против взрыва (РП), рудничное взрывобезопасное (РВ) и рудничное особо взрывобезопасное (РО).

Рудничное нормальное электрооборудование в отличие от электрооборудования общего назначения имеет конструкцию, выполненную с учетом эксплуатации его в условиях высокой влажности и запыленности окружающей атмосферы, в естественных условиях при транспортировании, монтаже и обслуживании.

Рудничное электрооборудование повышенной надежности против взрыва снабжено средствами, препятствующими возникновению опасных электрических искр и дуг и обеспечивающими его взрывозащиту только в нормальном режиме его работы. К такому оборудованию относятся: светильники, батарейные ящики аккумуляторных электровозов, отдельные активные части электродвигателей и трансформаторов.

Рудничное взрывобезопасное электрооборудование относится к взрывозащищенному электрооборудованию, в котором взрывозащита обеспечивается как при нормальном режиме работы, так и при вероятных повреждениях. Взрывозащита исключает опасность взрыва взрывоопасной среды или угольной пыли. Таким электрооборудованием являются электродвигателя, магнитные пускатели, фидерные автоматы и др.

Рудничное особо взрывобезопасное электрооборудование относится к взрывозащищенному, в котором при нормальном и аварийном режимах работы исключается появление электрических искр и дуг, способных воспламенить воздушную смесь или угольную пыль.

В подземных выработках УГРУ применяется в основном рудничное нормальное электрооборудование.

Вопрос З. Способы крепления горных выработок деревом.

Ответ. Основная конструкция деревянной крепи горизонтальных и наклонных горных выработок—крепежная рама. Неполная крепежная рама состоит из двух стоек и верхняка, полная— из двух стоек, верхняка и лежня. Форма деревянной крепежной рамы в горизонтальных выработках чаще всего трапециевидная, в наклонных выработках—трапециевидная и прямоугольная, В трапециевидной раме стойки устанавливаются под углом 80—85°. Крепежные рамы устанавливаются в плоскостях, перпендикулярных к оси выработки. Расстояние между рамами зависит от устойчивости горных пород. При неустойчивых горных породах рамы устанавливаются вплотную друг к другу, при устойчивых—на расстоянии 0,5—1,5 м. В первом случае крепь сплошная рамная, во втором — вразбежку. При слабой почве и особенно пучащейся устанавливается полная крепежная рама, состоящая из двух стоек, верхняка и лежня.

Элементы рамы соединяются между собой замком в лапу, в паз, встык и в зуб. Выбор того или иного способа соединения обусловливается величиной и направлением горного давления. Вместе с тем желательно, чтобы замок был простым, легко изготовлялся, не ослаблял элементы крепежной рамы, плотно и прочно соединял детали рамы между собой.

Плоскости врубок по возможности должны быть перпендикулярны к направлению горного давления. Чаще всего применяют замок в лапу, как наиболее простой по выполнению в обеспечивающий надежность соединения.

При креплении вразбежку для обеспечения безопасности от вывалов проводится затяжка боков и кровли. В качестве материала для затяжки используются горбыль, реже доски. Из опыта угольной и горнорудной промышленности могут быть использованы металлические затяжки в виде сварной решетки из стальных стержней, железобетонные затяжки (при металлических и железобетонных рамах) или рулонная стеклоткань (толщина 1,5 мм, ширина 800—1200 мм). Для придания деревянным крепежным рамам податливости нижние концы стоек заостряют. При нарастании горного давления заостренные концы стоек сминаются (размочаливаются), крепь оседает, не ломаясь.

Места сопряжений и пересечений выработок крепятся при помощи камерных и половинных крепежных рам. Камерная рама выдерживает большую нагрузку, чем рядовые крепежные рамы, и должна быть значительно прочнее. На верхняк камерной рамы укладываются концы верхняков половинных рам. В отдельных случаях в качестве верхняков камерных рам используют металлические балки двутаврового профиля.

Вертикальные выработки небольшого сечения и с малым сроком службы (стволы, шурфы, восстающие) крепят сплошной венцовой и подвесной деревянной крепью.

Сплошная венцовая (срубовая) крепь состоит из прямоугольных венцов, укладываемых непосредственно один на другой. Каждый венец включает четыре элемента из круглого леса или брусьев: два длинных и два коротких, соединенных друг с другом обычно в лапу

Детали крепи заготовляют на поверхности.

Венцовую крепь возводят снизу вверх звеньями высотой не более 10—12 м. Возведение крепи начинают с установки опорного венца, отличающегося от рядовых венцов тем, что короткие его стороны имеют пальцы, которые заводят в лунки, предварительно разделываемые по длинной стороне ствола. Опорный венец укладывают строго горизонтально, пальцы его плотно забутовывают или бетонируют. На опорный венец укладывают рядовые венцы, вертикальность укладки которых проверяют отвесами. Рядовые венцы тщательно расклинивают. Опорные венцы воспринимают часть веса рядовых венцов, лежащих на них, а действие другой их части погашается силами трения и сцепления крепи с породой стенок ствола.

Венцы подвесной крепи изготовляют из брусьев прямоугольного или квадратного сечения и располагают на расстоянии 0,8—1,5 м один от другого. Каждый венец подвешивают к вышерасположенном венцу с помощью металлических подвесок из стали диаметром 20—30 мм. Подвески пропускают через отверстия, просверлены в брусьях длинных сторон венца, и крепят шайбами и гайками. Между венцами по углам и вдоль длинной стороны устанавливают стойки. Венцы расклинивают, а стенки ствола затягивают досками. Расстрелы непосредственно примыкают к длинным брусьям. Высота звена крепи 20—25 м. Возводится крепь сверху вниз. Опорный венец устраивается после возведения всего звена крепи.

Подвесную крепь применяют в вертикальных стволах, проходимых в крепких породах.

Пустоты за крепью значительного объема в кровле крепят костровой крепью (взводят костры на затяжке кровли, верх костра затягивают всплошную кругляком).

Вопрос 4. Назначение и технические параметры ГД-2Э.

Ответ.

Вопрос 5. Погрузочно-доставочные машины, их назначение, устройство, принцип работы.

Ответ.

Вопрос 6. Правила пожарной безопасности в подземных выработках.

Ответ. Проекты всех новых (реконструируемых) и действующих шахт должны иметь раздел "Противопожарная защита", выполненный в полном соответствии с нормативными материалами, утвержденными Госгортехнадзором России. Запрещается прием в эксплуатацию новых шахт, горизонтов, участков, блоков, в которых в полном объеме не выполнены противопожарные мероприятия.

Ответственность за состояние пожарной безопасности шахт, технологических зданий и сооружений надшахтного комплекса несет начальник шахты.

Все копры и надшахтные здания воздухоподающих стволов, штолен, шурфов должны сооружаться из несгораемого материала.

Все камеры служебного назначения, в которых применяются или хранятся горюче-смазочные материалы должны быть выполнены с соблюдением всех существующих требований пожарной безопасности для подобных помещений.

Запрещается курить в шахте, надшахтных зданиях, электромашинных камерах, электроподстанциях, электровозных депо, помещениях, где находятся смазочные и обтирочные материалы.

Запрещается осматривать выработки, люки, бункера, бросая в них зажженные горючие материалы.

Запрещается разводить открытый огонь.

Промывка и чистка бурильных машин, смазка вагонов, хранение смазочных материалов, жидкого топлива в подземных выработках допускается только в специальных отведенных и оборудованных местах, обеспеченных противопожарными средствами.

Для хранения противопожарных материалов, оборудования и приспособлений должны быть организованы:

а) склады, расположенные не далее 100 м от надшахтных зданий, устьев штолен и автотранспортных уклонов, связанных с последними постоянно свободными от подвижного состава рельсовыми путями или автодорогами;

б) подземные склады на каждом действующем горизонте.

Каждый склад должен быть укомплектован необходимыми материалами и средствами пожаротушения в соответствии с проектом. Материалы, израсходованные со складов на ликвидацию аварий, должны быть пополнены в течение суток.

Все склады должны иметь металлические двери, закрытые на замок. Ключи должны храниться у главного инженера и диспетчера шахты.

При возникновении пожара каждый работающий обязан немедленно сообщить об этом руководству, принять меры по удалению людей из выработок и по ликвидации очага пожара всеми имеющимися средствами.

Работы по ликвидации пожаров на свежей струе могут производиться рабочими шахты, имеющими изолирующие самоспасатели, при непосредственном наблюдении лиц надзора и отделения горноспасателей.

Работы в загазированной атмосфере могут производиться только горноспасателями или членами добровольных горноспасательных команд.

БИЛЕТ 17

Вопрос 1. Ядовитые газы, причины их возникновения в шахте.

Ответ. Углекислый газ (углекислота) газ без цвета, со слабо кислым запахом, его плотность 1,52. Не горит и не поддерживает горения. Газ слабо ядовит: вдыхание воздуха, содержащего б % углекислого газа, вызывает одышку и слабость, при объемной доле 10 % - возможно обморочное состояние, при 20-25 % — смертельное отравление.

Углекислый газ — наиболее тяжелый газ в составе рудничной атмосферы, он скапливается у почвы выработки и у забоев уклонов и шурфов, проходимых сверху вниз. Выделяется в шахте из угля и горных пород, образуется при окислении древесины, угля, разложении горных пород кислыми рудничными водами, при взрывных работах, пожарах, взрывах метана и угольной пыли, дыхания людей.

Оксид углерода (угарный газ) газ без цвета, вкуса и запаха, его плотность 0,97. Оксид углерода горит и взрывается при содержании в воздухе от 12 до 75 %, наибольшей силы взрыв достигает при 50 %, температура воспламенения газовоздушной смеси в этом случае 630-810 °С. Газ весьма ядовит: при содержании его в воздухе 0,4 % возможно смертельное отравление. Источники появления оксида углерода: шахтные пожары, взрывы метана и угольной пыли, взрывные работы, работа двигателей внутреннего сгорания. (Предельно допустимая концентрация (далее ПДК) – 0,0017% по объему).

Оксиды азота — продукт взрывных работ. Отравляющее действие их сказывается не сразу и прежде всего на слизистую оболочку глаз, носа, рта, бронхов, легких. Содержание оксидов азота в шахтном воздухе в количестве 0,8 % и более вызывает отек легких. (ПДК – 0,00026% по объему).

Сернистый газ — бесцветен, имеет сильный раздражающий запах и кислый вкус. Газ ядовит: раздражает слизистые оболочки, может вызвать воспаление бронхов, отек гортани и легких. Опасным для жизни является кратковременное вдыхание воздуха, содержащего 0,05 % сернистого газа. (ПДК – 0,00038% по объему).

При разработке рудных и россыпных месторождений, а также при использовании транспортных средств с двигателями внутреннего сгорания дополнительно выделяются следующие газы: акролеин, формальдегид, сажа.

Акролеин — легковосвламеняющаяся бесцветвая жидкость с резким запахом пригорелых жиров, растворимая в воде, ее плотность 1,9, образуется в результате разложения дизельного топлива при высокой температуре.

Акролеин сильно ядовит: десятиминутное пребывание в атмосфере с содержанием паров акролеина 0,014 % опасно для жизни. Симптомы отравления: раздражение слизистых оболочек, головокружение, тошнота, боли в желудке, рвота. Предельно допустимая концентрация акролеина в руднвчном воздухе — 0,000009% по объему).

Формальдегид — бесцветный газ плотностью 1,035. Обладает резким удушливым запахом и является одним из наиболее токсичных альдегидов, раздражает слизистую оболочку глаз и дыхательных путей, действует на центральную нервную систему, вызывает невроз кожи, бронхиты, коньюктивиты. Симптомы отравления чувство слабости, головной боли, учащенное сердцебиение, расстройство пищеварения. Предельно допустимая концентрация формальдегида в воздухе 0,00004% по объему).

В подземных условиях допускаются к эксплуатации двигатели внутреннего сгорания, в отработанных газах которых содержание альдегидов в нересчете на акролеин после газоочистки не превышает 0,001 %.

Сероводород — газ без цвета, со сладковатым вкусом и характерным запахом тухлых яиц. Газ горит, при содержании в воздухе б % взрывается. Газ ядовит, опасным для жизни является кратковременное вдыхание воздуха, содержащего 0,1 % сероводорода. (ПДК – 0,00071% по объему).

Компрессорные газы ядовиты вследствие присутствия в них оксида углерода.

Шахты при разработке угольных, рудных и нерудных месторождений подразделяются на газовые, в которых выделяется метан, водород, сероводород, негазовые и опасные по взрывчатости угольной пыли.

Содержание углекислого газа в рудничном воздухе не должно превышать в рабочих местах 0,5 %, в выработках с исходящей струей крыла, горизонта, в целом — 0,75 % и при проведении и восстановлении выработок ко завалу — 1 %.

Содержание водорода в зарядных камерах не должно превышать 0,5 %. Воздух в действующих подземных выработках не должен содержать вредных газов более предельно допустимой концентрации, указанной в Правилах безопасности.

Перед допуском людей в выработку после взрывных работ содержание вредных газов не должно превышать 0,008 % по объему при пересчете на условный оксид углерода. Такое разжижение вредных газов должно достигаться не более чем за 30 мин после взрывания зарядов,

При проверке достаточности разжижения ядовитых продуктов взрыва 1 л диоксида азота принимать эквивалентным 6,5 л оксида углерода, 1 л сероводорода — 2,5 л оксида углерода, 1 л сернистого ангидрида — 2,5 л оксида углерода.

Вопрос 2. Скрепера, устройство, назначение.

Вопрос З. Способы соединения элементов шахтной крепи.

Ответ. Соединение элементов крепежной рамы должно быть прочным, точным и простым в исполнении, причем применяемые соединения не должны ослаблять соединяемые элементы р а м ы. Элементы крепежной рамы соединяют с помощью различных замков: в лапу, в паз, встык, в шип, в зуб.

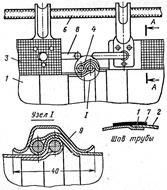

С о е д и н е н и е в л а п у наиболее распространено. С помощью его соединяют стойку с верхняком и лежнем. На рис. 34 стрелками показано направление горного давления и соответствующая ему конструкция в лапу.

С о е д и н е н и е в п а з (рис. 35, а) возможно только лишь при вертикальном давлении горных пород. При небольшом боковом давлении между стойками в рамах с таким соединением устанавливают распорку 1 или к верхняку прибивают бруски 2. Во избежание раскалывания стоек радиус кривизны паза в стойке должен быть больше, чем радиус верхняка.

Соединение в паз применяют и для соединения усиливающих элементов крепи.

Рис. 36. Принцип построения замка в лапу

Со е д и н е н и е в с т ы к (рис. 35, 6) применяют редко, обычно для соединения элементов кольцевой крепи с небольшой длиной отдельных элементов.

С о е д и н е н и е в ш и п (рис. 35, в) применяют также редко, например, при креплении вразбежку выработки с весьма слабой и легкообрушающейся кровлей и крепкой породой в забое, когда проведение выработки производят буровзрывным способом и отставание крепи от забоя недопустимо. В этих случаях замок в шип предотвращает выбивание крепи при взрывных работах.

Соединение в шип иногда используют в комплексе с соединением в лапу (рис. 35, г).

Вопрос 4. Общие правила обращения с ВМ.

Ответ. При обращении с ВВ должны выполняться требования инструкции завода-изготовителя, правил безопасности.

ВВ относятся к взрывопожароопасным веществам, поэтому при обращении с ними нельзя курить и применять открытый огонь на расстоянии ближе 100м, ВВ запрещается бросать, волочить, кантовать.

ВВ на основе аммиачной селитры боятся влаги и при обращении необходимо беречь их от воды.

В целях предотвращения несчастных случаев:

- до начала ведения взрывных работ устанавливаются границы опасной зоны, зависящей от величины взрываемых зарядов ВВ, объема взрываемой горной породы, размеров выработки и способов ведения взрывных работ;

- все люди, не связанные с ведением взрывных работ, выводятся в безопасные места с нормальным проветриванием и защищенные от обрушения и разлета обломков;

- в местах возможных подступов к месту ведения взрывных работ выставляются посты охраны из специально проинструктированных работников;

- выработки с исходящей вентиляционной струей, по которым направляются газообразные продукты взрыва, закрещиваются и вывешиваются запрещающие знаки входа в них;

- на расстоянии 20 м от места взрыва выработки расчищаются от всевозможных загромождений, затрудняющих проветривание забоя и выход из него;

- для каждого места и вида взрывных работ готовится обязательный к исполнению паспорт буровзывных работ;

подготовка зарядов ВВ, монтаж взрывных сетей, а также взрыв производятся собственноручно взрывником;

зарядов подготавливается столько, сколько будет взорвано за один прием;

- патроны-боевики изготовляют только на месте взрывных работ и строго по числу зарядов;

- обеспечивается обязательная подача звуковых и световых сигналов;

- осмотр забоя после взрывания производится взрывником вместе с лицом технического нацзора по истечении времени разжижения продуктов взрыва, но не реже чем через 15 мин.

- допуск рабочих к месту взрыва производятся только после разрешения лица технического надзора.

Огневое взрывание. Главная опасность огневого взрывания заключается в том, что взрывник, зажигая шнур, находится рядом с зарядами. Чтобы взрывник мог удалиться в безопасную зону за минимальное время, длина шнура должна быть не менее 1 м. Обязательно применение контрольного отрезка огнепроводного шнура, который должен быть короче на 60 см самого короткого шнура зажигательных трубок. При затухании контрольного отрезка дальнейшее зажигание шнуров запрещается, взрывники должны немедленно удалиться в безопасную зону. Когда отход взрывника затруднен, применяют электроогневое взрывание, при котором зажигание трубок производится не в забое, а из укрытия путем подачи электрического импульса в электровоспламенители (зажигательные патрончики).

Огневое взрывание запрещается, если число одновременно взрываемых зарядов на одного взрывника превышает 16, а число зажигательных патронов более 10 на забой.

Задержка взрыва, возможная при огневом взрывании, тоже опасна. Поэтому Единые правила обязывают вести счет взрывам. Если их число оказалось меньше числа зажигавшихся отрезков, выходить из укрытия разрешается не ранее чем через 15 мин после окончания взрывов.

Огневое и электроогневое взрывание запрещается во всех опасных по газу или пыли угольных шахтах и рудниках.

Электровэрывание и применение детонирующего шнура. Взрывание с использованием детонирующего шнура (ДШ) считается наиболее безопасным. Требования безопасности, предъявляемые к монтажу сетей из ДШ, предусматривают в основном обеспечение безотказности взрыва и заключаются в следующем:

- соединение отрезков ДШ производится внакладку по длине шнура не менее 10 см или способом, указанным в инструкция, находящейся в ящике с ДШ;

- ответвления присоединяются к магистральному шнуру так, чтобы угол между направлением детонации по магистрали и ответвлению был менее 90° , иначе может произойти отсекание отрезков ДШ под действием воздушной волны до того, как произойдет передача детонации от магистрального шнура. При прокладке сетей нельзя допускать витков и скруток ДШ.

При взрывании с помощью электродетонаторов (ЭД) импульс тока подается из укрытия или из безопасного расстояния. Однако и этот способ взрывания имеет свои опасности. Прежде всего это возможность попадания в электровзрывную сеть блуждающих токов и, как результат, преждевременного взрывания зарядов.

Для устранения опасностей, связанных с блуждающими токами, Единые правила предусматривают:

- все электроустановки, кабели, контактные и другие провода, находящиеся в пределах зоны монтажа электровзрывной сети, обесточивать;

- стыковые, межрельсовые и межпутевые электрические соединения выполнять тщательно;

- концы соединяемых проводов изолировать с помощью зажимов;

- замыкание накоротко проводников электродетонаторов и магистральных проводов до момента присоединения к проводам последующей части сети;

- не использовать в качестве второго провода воду, землю, трубы, рельсы и т.п.;

- регулярно измерять блуждающие токи и следить, чтобы сила их не превышала значения, при котором наступает взрывавие ЭД.

Радикальным мероприятием против опасности блуждающих токов является применение специальных ЭД пониженной чувствительности к посторонним токам.

Ликвидация отказов. Отказавшие заряды должны быть обнаружены, зарегистрированы и немедленно ликвидированы мастером-взрывником. Во всех случаях, когда заряды не могут быть взорваны но техническим причинам, они рассматриваются как отказы.

Ликвидация отказов весьма опасна. Поэтому выяснение и устранение причин, а также ликвидацию одиночных и групповых отказов производят, соблюдая все меры предосторожности, способом, обеспечивающим невозможность непредвиденного взрывания отказа. Если ликвидировать отказ по каким-либо причинам не удалось, взрывник обязан уведомить об этом руководителя взрывных работ или лицо технического надзора, закрыв предварительно забой. Дальнейшая ликвидация отказа производится по указанию и в присутствии лица технического надзора.

Если работы по ликвидации отказов не могут быть закончены в данной смене, то они передаются взрывнику очередной смены.

Запрещается разбуривать стаканы независимо от наличия или отсутствия в них остатков ВВ.

Единые правила предусматривают:

- ведение взрывных работ только в забоях с непрерывным проветриванием свежей струей воздуха;

- для исключения опасности преждевременного взрыва электродетонаторов концы их проводников в момент получения на складе должны быть замкнуты накоротко и находиться в таком положении до присоединения к соединительным или магистральным проводам. Накоротко должны также замыкаться концы каждого из участков уже смонтированной цепи в том случае, если цепь монтируется раздельно.

Для обеспечения безопасности взрывных работ в очистных и подготовительных забоях необходимо выполнять следующие требования:

- шпуры должны быть пробурены в полном соответствии с утвержденным для данного забоя паспортом буровзрывных работ (проверяется длина, расположение и диаметр шнуров). Особое внимание должно быть обращено на соответствие диаметра шпура диаметру патронов применяемых ВВ.

- шпур должен быть очищен от породной мелочи или, как ее часто называют, буровой муки.

- забой должен быть закреплен в строгом соответствии с паспортом. Должны быть опущены все навесы породы в кровле;

Для того, чтобы люди не могли случайно проникнуть в опасную зону, в выработках, ведущих к месту взрывания, выставляется охрана или оградительный знак (пост). При подготовке к взрыванию и после него обязательно применение сигналов, которые должны быть хорошо слышны на границах опасной зоны.

С обозначением сигналов должны быть ознакомлены все рабочие шахты. Сигналы подаются взрывником при помощи свистка, сирены и т.п. в следующем порядке:

первый сигнал — предупредительный (один продолжительный). По этому сигналу все люди, не занятые взрыванием, удаляются в безопасное место;

второй сигнал — боевой (два продолжительных). По этому сигналу взрывник при огневом взрывании зажигает шнуры и удаляется в укрытие, а при электрическом взрывании подсоединяет магистральные провода к источнику тока и включает его с безопасного места;

третий сигнал - отбой (три коротких), подается взрывником после осмотра места взрыва. Этот сигнал означает окончание взрывных работ.

Подача третьего, сигнала ни в коем случае не означает возможности допуска рабочих в забой, в котором производились взрывные работы.

Вопрос 5. Принцип действия, правила эксплуатации МПДН-1.

Вопрос 6. Технические параметры Мiсroсоор-100Е

БИЛЕТ 18

Вопрос 1. Способы определения ядовитых газов в рудничной атмосфере.

Ответ. Существуют 3 метода определения ядовитых газов в рудничной атмосфере.

1-й метод лабораторный, когда пробы шахтного воздуха отбираются в футбольные камеры с помощью ручных насосов, доставляются в специальную лабораторию ВГСЧ и там производится химический анализ этих проб.

Отбор проб рудничного воздуха в основном производят респираторщики ВГСЧ по наряду, выданному лабораторией ВГСЧ. Отбор проб воздуха для контроля его качественного состава должен производиться не реже одного раза в месяц на рабочих местах, в блоках, камерах, и не реже одного раза в квартал в остальных выработках.

В дни, предусмотренные планом респираторщик ВГСЧ должен являться к начальнику ПВС (участка) шахты для корректировки наряда.

Начальник ПВС (участка) шахты подписывает наряд по установленной форме и назначает работника для контроля за выполнением наряда по отбору проб.

При проходке выработок с применением взрывчатых веществ должен предусматриваться отбор проб воздуха с целью установления режима проветривания.

В выработках с удушливой атмосферой, а также при разгазировании и вскрытии выработок, ранее выведенных из эксплуатации, отбор проб рудничного воздуха должен производиться респираторщиками ВГСЧ

Анализ проб рудничного воздуха производится на определение СН4, Н2, Н2S, SО2, (в зависимости от характера полезного ископаемого), а также СО, СО2, О2 и окислов азота.

Анализы проб на определение СН4, Н2, СО2 и О2 производятся с точностью до 0,1% по объему.

Анализы проб на окись углерода должны производиться с точностью до 0,0017% по объему при качественном анализе.

Анализы проб на сероводород, сернистый газ и окислы азота должны производиться с точностью до 0,0001% по объему.

В целях проверки правильности расчетного количества воздуха, подаваемого в забои для проветривания после взрывных работ периодически должны отбираться пробы для контрольных анализов воздуха. Отбор этих проб должен производиться не позже 30 мин после взрыва.

Отбор проб воздуха должен производиться во всех тупиковых выработках через 35 м после начала проходки и в дальнейшем через каждые 50 м проходки, а для восстающих через 15—20 м.

В случае необходимости главный инженер шахты должен произвести отбор проб силами шахты и без задержки доставить их в лабораторию ВГСЧ.

Анализ срочных проб должен производиться в течение З ч с момента поступления их в лабораторию.

Во всех случаях результаты анализов рудничного воздуха с повышенным содержанием ядовитых и горючих газов, а также срочных анализов сообщают главному инженеру шахты или дежурному (диспетчеру), государственному инспектору немедленно по телефону с последующим направлением (по почте или нарочным) извещения о результатах анализа рудничного воздуха и копию наряда на отбор проб.

2-й метод – экспресс анализ при помощи портативного газоанализатора химического ГХ-4. Этот метод применяется для определения содержания ядовитых газов в шахтном воздухе как в старых выработках, так и в выработках после проведения взрывных работ (прилагаемый к прибору комплект трубок - на СО, NO2, Н2S, SО2). Суть метода заключается в том, что шахтный воздух просасывается аспиратором прибора ГХ-4 через индикаторную трубку. Если в воздухе есть газ, то он окрашивает в определенный цвет слой порошка индикатора. Трубки находятся в отдельных коробках. На коробках имеются шкалы определения содержания газов в воздухе по длине окрашиваемого слоя. После отбора пробы трубка прикладывается к шкале и определяется содержание газа.

3-й метод – применение электронных приборов типа "сигнал".

Вопрос 2. Рудничные вагонетки, типы, назначение.

Ответ.

Вопрос З. Способы крепления сопряжений.

Ответ. Сопряжением выработок называют примыкание одной из них к другой.  Горизонтальные выработки могут сопрягаться или пересекаться под прямым или острым углом. В местах сопряжений и пересечений выработок обнажения кровли, а следовательно, и нагрузка пород на крепь значительно большие, чем в самих выработках, поэтому в таких местах устанавливают усиленную крепь. В зависимости от устойчивости горных пород и сроков службы сопряжения имеют плоское или сводчатое перекрытие, закрепляемое деревянной, металлической или бетонной крепями. Иногда для крепления используют комбинации этих материалов.

Горизонтальные выработки могут сопрягаться или пересекаться под прямым или острым углом. В местах сопряжений и пересечений выработок обнажения кровли, а следовательно, и нагрузка пород на крепь значительно большие, чем в самих выработках, поэтому в таких местах устанавливают усиленную крепь. В зависимости от устойчивости горных пород и сроков службы сопряжения имеют плоское или сводчатое перекрытие, закрепляемое деревянной, металлической или бетонной крепями. Иногда для крепления используют комбинации этих материалов.

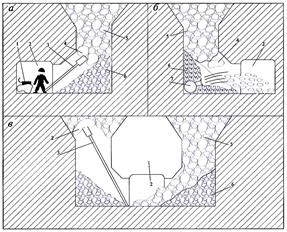

На рис. 36 показаны места сопряжений и пересечений выработок закрепленных при помощи камерных и половинных деревянных крепежных рам. Камерная рама выдерживает большую нагрузку, чем рядовые крепежные рамы, и должна быть значительно прочнее. На верхняк камерной рамы укладываются концы верхняков половинных рам.

Ниже приведены наиболее распространенные две схемы сооружения сопряжений выработок — первая, когда сопряжение сооружают сразу на проектное его сечение, и вторая, когда сопряжение сооружают с расширением до проектного сечения.

Сооружение сопряжения сразу на проектное его поперечное сечение.

Сооружение сопряжений сразу на проектное поперечное сечение проводят в приведенной ниже последовательности.

На первом этапе (рис. 68,а) проводят сопряжение на полное сечение с установкой временной (чаще всего деревянной) крепи. На втором этапе (рис. 68,б) возводят бетонные стены и бык (утюг) сопряжения. На третьем этапе (рис. 68,в) укладывают на бетонные стены и бык желёзобетонное перекрытие, состоящее из двутавровых балок с заполнением пространства между ними бетоном. На последнем этапе выполняют заключительные работы: снятие опалубки, сооружение водоотливной канавки, разборку временного пути, укладку стрелочного перевода и настилку постоянного рельсового пути

|  |

Рис. 69. Схема сооружения сопряжения с последующим расширением его до проектного сечения.

Сооружение сопряжения с последующим расширением его до проектного поперечного сечения.

Организация работ по сооружению сопряжения по этой схеме состоит из следующих этапов.

На первом этапе (рис. 69, а) проводят выработку, равную по площади поперечного сечения магистральной выработке, и устанавливают временную (как правило, деревянную) крепь. На втором этапе (рис. 69, б) возводят одну бетонную стенку и бык сопряжения. На третьем этапе (рис. 69, в) расширяют до проектного сечения проведенную выработку и крепят расширяемую часть временной крепью. На четвертом этапе (рис. 69, г) возводят другую бетонную стенку на полную длину сопряжения. На пятом этапе (рис. 69, д) ведут выемку породы в своде на полную длину сопряжения с соответствующим перекрытием временной крепью. На шестом этапе (рис. 69, е) устанавливают опалубку и бетонируют свод. На последнем этапе выполняют заключительные работы: снятие опалубки, сооружение водоотливной канавки, снятие временных путей, установку постоянного стрелочного перевода и настилку постоянных рельсовых путей.

Сопряжения и пересечения выработок — весьма ответственные узлы, поэтому при креплении их необходимо особенно тщательно выполнять сопряжения элементов крепи и забутовку закрепного пространства. Для лучшей устойчивости сопряжений и пересечений выработок наиболее целесообразно закрепное пространство заполнять (тампонировать) цементными или фосфогипсовыми твердеющими смесями.

Вопрос 4. Порядок транспортировки и переноски ВВ по горным выработкам.

Ответ. Взрывчатые вещества и средства инициирования необходимо доставлять и перевозить к местам производства взрывных работ раздельно в сумках, кассетах, заводской упаковке и т.п. Средства инициирования или боевики с детонаторами могут переноситься (кроме погрузочно-разгрузочных операций) только взрывниками, при этом они должны помещаться в сумки с жесткими ячейками (кассеты, ящики), покрытыми внутри мягким материалом.

При совместной доставке средств инициирования и взрывчатых веществ взрывник может переносить не более 12 кг взрывчатых материалов. Масса боевиков, переносимых взрывником, не должна превышать 10 кг.

При переноске в сумках взрывчатых веществ без средств инициирования норма может быть увеличена до 24 кг.

При переноске взрывчатых веществ в заводской упаковке их количество должно быть в пределах действующих норм переноски тяжестей.

Доставка взрывчатых материалов в подземных условиях разрешается всеми видами и средствами шахтного транспорта, специально оборудованными для этих целей и отвечающими требованиям безопасности.

Допускается доставка под собственным весом гранулированных взрывчатых веществ, не содержащих тротил, гексоген и нитроэфиры, по трубам (обсаженным скважинам) на рабочие горизонты (подземные пункты) рудников, шахт. Доставка должна осуществляться по специальным проектам, согласованным Госгортехнадзором России.

Запрещается транспортирование взрывчатых материалов по стволу шахты во время спуска и подъема людей. При погрузке, разгрузке, перемещении взрывчатых материалов по стволу шахты в околоствольном дворе и надшахтном здании около ствола допускается присутствие только взрывника, раздатчика, нагружающих и разгружающих взрывчатые материалы рабочих, рукоятчика, стволового и лица надзора, ответственного за доставку взрывчатых материалов.

Спуск-подъем взрывчатых материалов по стволу шахты может проводиться только после извещения об этом диспетчера (дежурного по шахте) лицом технического надзора, ответственного за подъем, доставку (спуск) взрывчатых материалов.

Ящики и мешки с взрывчатыми материалами должны занимать не более 2/3 высоты этажа клети, но не выше высоты дверей клети.

При спуске в вагонетках ящики и мешки с взрывчатыми материалами не должны выступать выше бортов вагонеток, а сами вагонетки необходимо прочно закреплять в клети.

Средства инициирования следует спускать (поднимать) отдельно от взрывчатых веществ.

Ящики и сумки с детонаторами должны размещаться по высоте в один ряд.

Разрешается одновременно спускаться или подниматься в одной клети нескольким взрывникам с сумками с взрывчатыми материалами и подносчикам с сумками с взрывчатыми веществами из расчета 1 м2 пола клети на одного человека на этаже. Каждому из указанных лиц разрешается иметь при себе не более указанного ранее.

Спуск-подъем взрывников с взрывчатыми материалами и подносчиков с взрывчатыми веществами должен проводиться вне очереди.

Транспортирование взрывчатых материалов по подземным выработкам должно осуществляться со скоростью не более 5 м/с. Машинист обязан включать в работу и останавливать подъемную машину, лебедку, электровоз и т.п. плавно, без толчков.

Перевозка (доставка) взрывчатых материалов в подземных выработках транспортными средствами должна проводиться при соблюдении следующих условий:

а) погрузочно-разгрузочные работы с взрывчатыми материалами разрешается проводить только в установленных местах;

б) в аварийных ситуациях место погрузочно-разгрузочных работ определяет лицо надзора, ответственное за доставку взрывчатых материалов;

в) при перевозке в одном железнодорожном составе взрывчатые вещества и средства инициирования должны находиться в различных вагонетках, разделенных таким числом порожних вагонеток, при котором расстояние между вагонетками с взрывчатыми веществами и средствами инициирования, а также между этими вагонетками и электровозом было бы не менее 3 м. В составе не должно быть вагонеток, загруженных, кроме взрывчатых материалов, другими грузами;

г) детонаторы должны перевозиться в транспортных средствах, футерованных внутри деревом и закрытых сплошной крышкой из несгораемых материалов. Ящики, а также сумки и кассеты с этими средствами инициирования должны быть переложены мягким материалом и размещены по высоте в один ряд. Прочие взрывчатые материалы разрешается перевозить в обычных транспортных средствах, загружая их до бортов;

д) перевозка взрывчатых веществ контактными электровозами может проводиться в вагонетках, закрытых сплошной крышкой из несгораемых материалов. Гранулированные взрывчатые вещества допускается укрывать несгораемой тканью;

е) транспортные средства (составы) с взрывчатыми материалами спереди и сзади должны иметь специальные световые опознавательные знаки, со значением которых необходимо ознакомить всех работающих в шахте (руднике, карьере и т.п.);

ж) при перевозке взрывчатых материалов по горным выработкам водители встречного транспорта и люди, проходящие по этим выработкам, обязаны остановиться и пропустить транспортное средство с взрывчатыми материалами;

з) водители транспортных средств и все лица, связанные с перевозкой (доставкой) взрывчатых материалов, должны быть проинструктированы о требованиях безопасности;

и) при транспортировании взрывчатых материалов рельсовым транспортом в поезде никого не должно быть, кроме машиниста электровоза, взрывника или раздатчика, а также рабочих, связанных с перевозкой взрывчатых материалов; сопровождающие лица должны находиться в людской вагонетке в конце поезда. Допускается сопровождение поезда пешком при условии, что его скорость не превышает скорости передвижения сопровождающих лиц;

к) транспортирование взрывчатых материалов в специально оборудованных вагонетках, контейнерах, других емкостях, запертых на замок и опломбированных на складе взрывчатых материалов, допускается без сопровождающих лиц;

л) перевозка (доставка) взрывчатых материалов транспортными средствами с двигателями внутреннего сгорания, в части требований к их техническому состоянию, должна осуществляться в соответствии с Правилами перевозки опасных грузов автомобильным транспортом, утвержденными приказом Министра транспорта Российской Федерации от 8.08.95 г. N 73*1 Допускается доставка взрывчатых веществ (кроме содержащих гексоген и нитроэфиры) в ковшах погрузочно-доставочных машин от участковых пунктов хранения и мест выгрузки к местам взрывных работ при осуществлении дополнительных мер безопасности, согласованных с органом госгортехнадзора;

м) лица, непосредственно участвующие в перевозке взрывчатых материалов, должны обеспечиваться изолирующими самоспасателями.

Спуск-подъем взрывчатых материалов при проходке шурфов, оборудованных ручными воротками и лебедками, необходимо выполнять с соблюдением следующих условий:

а) в забое не должны находиться лица, не связанные со взрывными работами;

б) спуск-подъем взрывчатых материалов осуществлять не менее чем двум лицам;

в) вороток или лебедку оборудовать храповыми устройствами или автоматически действующими тормозами, а прицепной крюк - предохранительным замком;

г) спуск-подъем взрывчатых веществ проводить отдельно от средств инициирования.

Спуск-подъем взрывчатых материалов с применением лебедок по восстающим выработкам (печам) должен осуществляться в соответствии с организацией работ и паспортом на установку лебедки, утвержденными руководителем шахты (рудника).

Вопрос 5. Опасные зоны, запуск двигателя Мiсгозсоор-100Д.

Ответ.

Вопрос 6. Правила ТБ при оборке заколов.

Ответ. Обрушение кусков горной массы является наиболее часто повторяющейся причиной травматизма на подземных работах. Вопросам своевременной оборки бортов, кровли и груди забоя, а также ликвидации заколов и отслоений необходимо уделять особое внимание, помня, что заколы и отслоения могут возникать не только в процессе взрывных работ, но и образовываться в любое время под влиянием давления горных пород.

Перед началом работы в выработках без крепи более опытный рабочий обязан производить остукивание и проверку устойчивости кровли, бортов и груди забоя для выявления отслоившихся кусков породы. Если кровля издает глухой звук ("бунит"), то следует произвести оборку, поскольку в таком месте порода отстала от массива и образовался закол.

Перед обрушением закола необходимо тщательно осмотреть его со всех сторон из безопасного места с целью определения размеров и предполагаемой траектории падения. Опускать закол необходимо посредством ломика соответствующей длины.

Работа по ликвидации заколов должна вестись в направлении от крепи к забою, чтобы рабочий всегда находился под закрепленной или проверенной уже кровлей.

Если закол с помощью ручных инструментов не обрушается, то под него рабочий обязан установить временное крепление, под защитой которого возвести постоянное крепление. Оборка значительных заколов должна производиться в присутствии горного мастера.

Крупные заколы следует обрушить взрывом, предварительно разбуривая их или применяя накладные заряды.

Оборка заколов в выработках, имеющих большую высоту, должна производиться со специально прочно устроенных подмостьев, лесов, отбитой горной массы. Оборщик обязан работать в предохранительном поясе и в присутствии лица горного надзора.

При оборке заколов в восстающей выработке необходимо закрестить и зашить подходы к восстающему со стороны других выработок.

Оборка заколов в восстающем при проходке КПВ производится с рабочей площадки из-под зонта, а борта обираются сверху вниз по мере передвижения полка.

Рабочи, занятые на оборке заколов в восстающем, при проходке с КПВ должны работать в предохранительных поясах и установленном ограждении.

Обо всех изменениях по состоянию горных выработок в части крепления устойчивости кровли и бортов, рабочий должен немедленно ставить в известность горный надзор участка.

Во время оборки заколов не должно производиться никаких других работ.

ЗАПРЕЩАЕТСЯ присутствие выработке забое лиц, не участвующих в оборке заколов.

БИЛЕТ 19

Вопрос 1. Способы проветривания очистных горных выработок.

Ответ. Для подачи свежего воздуха в шахту используют вентиляторные установки главного проветривания. Они располагаются на поверхности вблизи герметически закрытых устьев стволов или штолен и обеспечивают проветривание подземных выработок шахты. Установки включают в себя рабочий и резервный вентиляторы, помещенные в специальном здании, связанном со стволом или штольней вентиляционным каналом. Они также включают в себя устройства для реверсирования (изменения направления) воздушной струи, необходимого при авариях под землей, и для подогрева или охлаждения воздуха, подаваемого в шахту.

Вентиляторы главного проветривания могут нагнетать свежий воздух в ствол или штольню (нагнетательный способ проветривания) или отсасывать загрязненный воздух через вентиляционные стволы (всасывающий способ проветривания). При большом сопротивлении рудничной сети движению воздуха используют комбинированный способ проветривания.

Нагнетаемый под землю по стволам или штольням свежий воздух распределяется по всем подземным выработкам и очистным забоям. При этажной, подэтажной разработке и разработке горизонтальными слоями сверху вниз с применением твердеющей закладки воздух подают в очистные блоки снизу с откаточного горизонта, а отводят наверх на вентиляционный горизонт.

Все выработки и очистные забои проветривают, как правило, за счет общешахтной струи при сквозном движении воздуха. Однако тупиковые проходческие и очистные забои таким образом проветривать не удается. Если они имеют длину до 10 м, то их проветривание осуществляют за счет диффузии (постепенного проникновения свежего воздуха в тупиковый забой). При большей длине тупикового забоя такое проветривание запрещено Правилами безопасности. Для подач и свежего воздуха в протяженные тупиковые забои применяют нагнетательный, всасывающий и комбинированный способы местного проветривания посредством специальных переносных вентиляторов и вентиляционных труб.

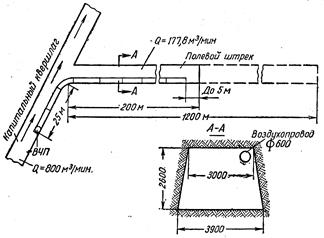

Для проветривания тупиковых подземных выработок применяют вентиляторные установки местного проветривания. Они состоят из вентилятора с приводом и воздухопроводов. В качестве воздухопроводов используют гибкие (прорезиненные) или жесткие (металлические и прорезиненные с каркасом) вентиляционные трубы. Привод вентиляторов местного проветривания может быть электрическим (вентиляторы серии ВМ) или пневматическим (вентиляторы серии ВМП). Они рассчитаны на трубопроводы диаметром 0,3—0,6 м (до 1,2 м), имеют производительность 1,1—5,7 м3/с (до 20 м3/с) и массу 70—350 кг (до 2300 кг). Эти вентиляторы используются для проветривания тупиковых выработок длиной 500—600 м и более. При значительной длине выработок возможно их проветривание посредством нескольких последовательно соединенных вентиляторов. Для проветривания тупиковых выработок можно применять схему нагнетательного проветривания (вентилятор установлен на свежей струе, подачу воздуха в забой осуществляют по гибким трубам) или всасывающего проветривания (вентилятор установлен у забоя, отсос загрязненного воздуха осуществляют по жесткой трубе, а выброс его после вентилятора — по гибкой трубе). Достоинством схемы всасывающего проветривания является то, что свежий воздух проходит по всей длине выработки.

Управление вентиляционной струей в подземных выработках необходимо для того, чтобы направлять в каждый рабочий забой необходимое для проветривания количество воздуха. Воздушной струей управляют с помощью таких вентиляционных устройств, как вентиляционные перемычки, двери, ляды, устройства для пропуска воздуха (кроссинги, трубы). Изменение направления вентиляционной струи в шахте производят посредством реверсивных устройств вентиляторных установок главного проветривания.

Проветриванию рудников уделяют большое и постоянное внимание, так как от него зависит здоровье и жизнь рабочих.

В управлении проветриванием основная роль принадлежит различным вентиляционным устройствам. Каждый горняк должен помнить, что вследствие разрушения вентиляционных перемычек, дверей или неправильного обращения с вентиляционными дверьми (они должны быть постоянно закрыты) можно лишить свежего воздуха целые участки рудника.

Вопрос 2. Техническая характеристика ПКШ.

Ответ.

Вопрос 3. Армировка ходовых отделений восстающих.

Ответ. На случай выхода механических подъемов рудника из строя необходимо предусматривать возможность выхода людей по стволу. Для этого должны быть оборудованы в стволах с углом наклона от 7 до 15° перила, прикрепленные к крепи; от 15 до 30° - сходни со ступеньками и перилами; от 30 до 45° - лестницы.

Если угол наклона стволов более 45°, установка лестниц и их оборудование осуществляется так же, как в вертикальных выработках, а два выхода из подземных выработок на поверхность должны оборудоваться в соответствии с требованиями.

В вертикальных выработках лестницы должны быть установлены с уклоном не более 80°. Над устьем выработки и над каждым полком в выработке лестницы должны выступать на 1 м или же над отверстием полка в крепь выработки должны быть прочно заделаны металлические скобы, внутренняя сторона скоб должна отстоять от крепи не менее 0,04 м, расстояние между скобами не должно превышать 0,4 м, а ширина скобы должна быть не менее 0,4 м.

Установка лестниц в целях обеспечения возможности свободного передвижения спасательных команд в респираторах должна удовлетворять следующим условиям:

а) свободные размеры лазов без учета площади, занятой лестницей, должны быть по длине лестницы не менее 0,7 м, а по ширине - не менее 0,6 м;

б) расстояние от основания лестницы до крепи выработки - не менее 0,6 м;

в) расстояние между полками - не более 8 м;

г) лестницы должны быть прочными, устойчиво закреплены и расположены так, чтобы они не находились над отверстиями в полках.

Ширина лестницы должна быть не менее 0,4 м, расстояние между ступеньками - не более 0,4 м, а расстояние между тетивами лестницы - не менее 0,28 м. Отверстие над первой лестницей должно закрываться лядой.

Лестницы и полки должны содержаться в исправном состоянии и очищаться от грязи и льда.

Запрещается устройство входов (выходов) из восстающих, оборудованных лестницами, непосредственно на откаточные выработки. Для этого должны быть пройдены специальные ниши шириной и глубиной не менее 1,2 м и высотой 2,0 м.

Вопрос 4. Разновидности врубов, от чего они зависят?

Ответ. В выработках прямоугольного, трапециевидного сечения применяют наклонные и прямые врубы. Наклонные врубы образуют шпурами, пробуренными наклонно под углом б0—70 ° к поверхности забоя. Расстояние между концами шпуров 10—20 см. В трещиноватых породах для увеличения эффекта разрушения врубовые шнуры располагают так, чтобы они пересекали плоскость трещин под углом близким к 900.

Ответ. В выработках прямоугольного, трапециевидного сечения применяют наклонные и прямые врубы. Наклонные врубы образуют шпурами, пробуренными наклонно под углом б0—70 ° к поверхности забоя. Расстояние между концами шпуров 10—20 см. В трещиноватых породах для увеличения эффекта разрушения врубовые шнуры располагают так, чтобы они пересекали плоскость трещин под углом близким к 900.