Производительность машины зависит от типа машины, емкости транспортных сосудов, способа замены вагонеток, расстояния транспортирования при обмене вагонеток в процессе погрузки. Особенно большое влияние на производительность машины оказывает способ обмена вагонеток.

Существуют различные способы обмена вагонеток при погрузке породы. При проведении однопутевых выработок наиболее часто применяют следующие способы обмена вагонеток. Замкнутая разминовка устраивается в нише выработки на расстоянии 40=60 м от забоя. После загрузки вагонетки она ставится на разминовку в нише, затем электровозом вместе с составом порожних вагонов доставляется по выработке к машине, где передняя вагонетка отцепляется от состава и прицепляется к погрузочной машине, а оставшиеся вагоны электровозом ставятся напротив разминовки. Загруженная вагонетка из разминовки, расположенной в нише, электровозом откатывается на основной путь в хвост порожнякового состава. Вновь электровоз, груженую, вагонетку ставит на разминовку* , а порожняковые вагоны совместно с гружеными, находящимися в хвосте порожнякового состава, подает в погрузочной машине, где вновь отцепляют одну порожняковую вагонетку от состава и прицепляют к машине и т.д. до полной отгрузки, Замкнутые разминовки устраивают на одну или несколько вагонеток,

Обмен вагонеток производится толкачом.

Тупиковый заезд. Для обмена вагонеток при тупиковой разминовке необходимо произвести проходку из основной выработки небольшой тупичок под углом к оси основной выработки 35-45°, Тупиковый заезд, рассчитанный на размещение в нем одной вагонетки. Схема обмена вагонеток почти аналогична первой схеме.

Кроме указанных способов обмена вагонеток применяются ещё комбинированный способ, в нем сочетаются первый и второй способы, а также способ, при котором используется тельфер для перестановки вагонов, здесь применяется другая схема обмена вагонеток.

При проходке однопутных выработок достаточной ширины применяется накладная разминовка, укладываемая непосредственно на основной временный путь. Длина разминовки рассчитана на установку 4-5 вагонеток. Накладную разминовку переносят через 15-30 метров по мере продвижения забоя.

При проходке двухпутевых выработок может быть использована накладная роликовая тележка, позволяющая не устраивать частые разминовки в двухпутевых выработках, сокращая тем самым трудозатраты на их устройство.

КАРТА СМАЗКИ (ППН-1, ППН-2, ППН-3)

Карта смазки машины предусматривает смазку отдельных узлов, периодичность смазки и марку смазки. Карта смазки составляется на основе инструкции завода-изготовителя и высылается потребителю с заводской документацией на изделие.

| № п/п | Узел | Смазка | Периодичность |

| 1. | Редуктор передвижения | Индустриальное-30 | 1 раз в месяц |

| 2, | Пневмодвигатель, Распред. коробка. | Индустриальное-30 | 1 раз в смену |

| 3. | Опора двухзарядная | УС - 2 | 1 раз в год |

| 4, | Подшипники поддерживающего ролика | УС «2 | 1 раз в год |

| 5. | ролики механизма возврата | Индустриальное-30 | 1 раз в смену |

| 6. | Подшипники механизма возврата | УС-2 | 1 раз в год |

| 7. | Редуктор подъема | Индустриальное -ЗО | 1 раз в 6 мес. |

| 8. | Редуктор промежуточный | Индустриальное -ЗО | 1 раз в 6 мес. |

Вопрос 6. Правила пользования самоспасателем.

Ответ.

БИЛЕТ 6

Вопрос 1. Буримость, чем она характеризуется?

Ответ. Буримость горных пород—способность разрушаться под действием усилий, возникающих в процессе бурения шнуров или скважин и обусловленных целым рядом физико-механических свойств, конструкцией в износостойкостью бурового инструмента, а также режимом бурения. Одни и те же породы при бурении различными буровыми в инструментами при неодинаковых режимах могут характеризоваться разными показателями буримости. В связи с этим в настоящее время применяют шкалы горных пород по видам бурения при перфораторном, электровращательном бурении шпуров, бурении колонковых скважин, бурении твердыми сплавами и др.

Так как показатели буримости зависят от целого ряда геологических, технологических и технических условий, то определение их должно проводиться при соблюдении предусмотренных инструкциями стандартных условий для конкретного вида бурения.

Буримость определяется скоростью бурения в единицу чистого времени бурения с точностью до первого знака, а глубина пробуренных шпуров—до второго знака (например, время=10,3 мин; глубина шпура=1,45 м).

В каждом забое бурится 3—6 шнуров по 1—2 в верхней, средней и нижней частях забоя. При атом фиксируется наибольшее и наименьшее время бурения и по ним определяется среднее, по значению которого устанавливается показатель буримости породы.

При отклонениях от регламентированных условий при определении буримости необходимо применять поправочные коэффициенты, предусмотренные инструкцией (ЕНВ )

Вопрос 2. Устройство двигателей и трансформаторов.

Ответ. Асинхронный двигатель является простейшей из электрических машин. Как в любая электрическая машина, он имеет две основные части: статор и ротор.

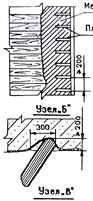

Статор (рис.1) состоит из чугунной станины 1, в которой закреплен магнитопровод 2 в виде полого цилиндра. Между станиной и сердечником обычно оставляют зазор, через который проходит охлаждающий воздух. Для уменьшения потерь на вихревые токи магнитопровод набирают из тонких (0,5 мм) листов электротехнической стали, изолированных друг от друга лаком. В пазы, вырезанные по внутренней окружности статора, укладывают обмотку З. У двухполюсной машины обмотка статора состоит из трех катушек, сдвинутых на углы 120°, у четырехполюсной — из шести катушек, сдвинутых на 60°, у шестиполюсной — из девяти катушек и т. д. Обмотку в пазах статора закрепляют клиньями.

Ротор также набирают из тонких листов электротехнической стали. В пазах ротора размещают обмотку, которая может быть короткозамкнутой или фазной (рис. 2). Короткозамкнутая обмотка типа "беличья клетка" избражена на рис. 3. Она состоит из толстых проводящих стержней (медь, алюминий), соединенных по торцам медными или алюминиевыми кольца ми. Короткозамкнутая обмотка не изолируется от ротора. Иногда ее изготовляют заливкой расплавленного алюминия в пазы ротора.

Устройство фазной обмотки ротора аналогично устройству обмотки статора. Концы фазной обмотки ротора соединяют с контактными кольцами и через щетки соединяют с регулировочными или пусковыми реостатами З (рис.3). Контактные кольца 1, изготовленные из латуни или меди, укрепляют на валу двигателя с помощью изолирующих прокладок. Щеткодержатель с угольными или медно-графитовыми щетками 2 крепят на подшипниковом щите.

Рис.1. Конструкция статора асинхронного Рис.2. Общий вид ротора асинхронного двигателя с

двигателя: 1—станина; 2—сердечник; короткозамкнутой (а) и фазной (б) обмотками.

З — обмотка; 4—лапа; 5 прокладка

Рис.3. Схема соединения фазной обмотки ротора Рис.4. Общий вид коротко замкнутой

с регулировочными кольцами: 1-контактные кольца; типа "беличья клетка"

2-щетки; 3- обмотки реостаты.

Трансформатор предназначен для преобразования переменного тока одного напряжения в переменный ток другого напряжения. Увеличение напряжения осуществляется с помощью повышающих трансформаторов, уменьшение понижающих.

Трансформаторы применяют в линиях электропередачи, в технике связи, в автоматике, измерительной технике и других областях.

Трансформатор представляет собой замкнутый магнитопровод, на котором расположены две или несколько обмоток. В маломощных высокочастотных трансформаторах, используемых в радиотехнических схемах, магнитопроводом может являться воздушная среда.

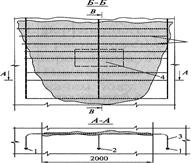

Различают трансформаторью стержневого (рис. 5, а) и броневого (рис. 5, 6) типов. Последний хорошо защищает обмотки катушек от механических повреждений. Верхнюю часть магнитопровода, называемую я р м о м, крепят после насадки на стержень катушек (обмоток). Стержни и ярмо соединяют очень плотно, чтобы исключить воздушные зазоры на стыках. Обмотки трансформаторов изготовляют из медного провода и располагают на одном и том ж или на разных стержнях, рядом или одну под другой. В последнем случае непосредственно к стержню примыкает обмотка низшего напряжения, а поверх нее размещается обмотка высшего напряжения.

Обмотку трансформатора, к которой подводится напряжение питающей сети, называют п е р в и ч н о й, а обмотку, к которой подсоединяется нагрузка,—- в т о р и ч н о й. На сердечнике может быть размещено несколько вторичных обмоток с разным числом витков, что позволяет получить различные по значению вторичные напряжения.

При работе трансформатора за счет токов в обмотках, а также вследствие перемагничивания магнитовровода и вихревых токов выделяется теплота. Трансформаторы небольшой мощности (до 10 кВА), для которых достаточно воздушного охлаждения, называют сухими.

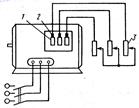

В мощных трансформаторах применяют масляное охлаждение (рис. 6). Магнитопровод 1 с обмотками 2, 3 размещается в баке 4, заполненном минеральным (трансформаторным) маслом. Масло не только отводит теплоту за счет конвекции или принудительной циркуляции, но и является хорошим диэлектриком (изолятором). Масляные трансформаторы надежны в работе и имеют меньшие размеры и массу по сравнению с сухими трансформаторами той же мощности. Излишек масла при нагреве проходит в расширитель 5.

а)

а)

Рис.5. Конструкция однофазного маломощного Рис.6. Трехфазный силовой Рис.7. Общий вид автотрансформа-

трансформатора стержневого (а) и броневого трансформатор. тора. 1-ручка; 2-скользящий контакт;

типа. 3-обмотка.

Вопрос 3. Порядок подготовки блока к закладке.

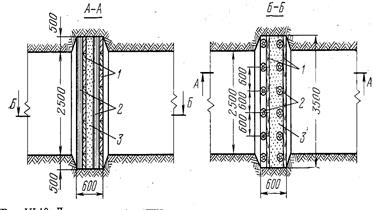

Ответ. Подготовка блока к проведению закладочных работ начинается с проведения горизонтальных и вертикальных выработок вентиляционно-закладочного горизонта, который располагается выше блоков на 8-10 м, они проходятся по проекту от блока или группы блоков с небольшим подъемом до заранее пробуренных скважин закладочного комплекса или до одиночных скважин, оборудованных приемными воронками. Из этих выработок походят с уклоном короткие выработки-сборники, предназначенные для спуска в них закладки при авариях закладочного трубопровода. Вертикальные закладочные выработки блока могут быть сквозными или проходится со слоевого штрека (орта) до горизонтальных закладочных выработок для прокладки по ним закладочных трубопроводов.

В отработанные пустоты закладку можно подавать также через сбойки и другие выработки или через скважины, пробуренные с вентиляционно-закладочного горизонта в наиболее высокие точки кровли; конец трубопровода соединяют с устьем скважины. Диаметр закладочных скважин 150— 315 мм. Рядом с ними бурят воздухоотводящие скважины Подлежащее закладке пространство отделяют от примыкающих к нему выработок перемычками. Перемычки могут быть бетонные, железобетонные, дощатые, усиленные распорными элементами или двойные дощатые с породной засыпкой.

На подземных работах наших рудников, отработанные очистные заходки делят на секции, в первую секцию закладываемой выработки проводят под кровлей закладочный трубопровод, затем заполняют ее твердеющей закладкой. Остальные секции заполняют аналогично в отступающем порядке. Перед заполнением секции закладкой ее сначала готовят: борта и почва горных выработок зачищаются от рудной мелочи, убирается мусор и отходы лесоматериалов. Вода и илистые включения, скопившиеся в секциях подлежащих закладке, удаляются.

По проектным решениям, утвержденным главными инженерами рудников, допускается армирование закладочного массива металлической сеткой и другими армирующими элементами.

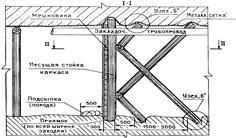

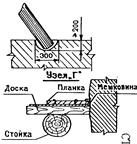

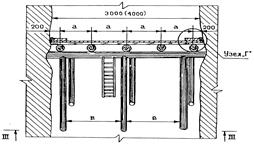

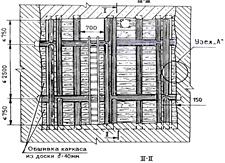

На границе секции возводят усиленную закладочную дощатую перемычку. Для возведения перемычки используется круглый лес и обрезная доска. Щели между досками и в местах сопряжений доски с породой при помощи планок уплотняют мешковиной, мешковина низа перемычки изнутри секции уплотняют подсыпкой горной массы.

В период заполнения секции за ней регулярно наблюдают, затем прерывают подачу смеси на несколько часов или даже суток в зависимости от скорости схватывания смеси, чтобы исключить прорыв незатвердевшей закладки в примыкающие выработки.

Если смесь подавали через скважины в купольную часть, дозакладку осуществляют тем же способом. В ином случае к высшей точке кровли подводят конец закла  дочного трубопровода, прокладывая рядом с ним воздухоотводящий трубопровод. При пологой кровле для лучшего заполнения оставшейся пустоты последнюю секционируют на участки по 8—10 м перемычками и заполняют по частям в отступающем порядке, вводя трубы за перемычки.

дочного трубопровода, прокладывая рядом с ним воздухоотводящий трубопровод. При пологой кровле для лучшего заполнения оставшейся пустоты последнюю секционируют на участки по 8—10 м перемычками и заполняют по частям в отступающем порядке, вводя трубы за перемычки.

Если доступа в выработанное пространство не имеется, то пробуривают к купольной части кровли две скважины, и в одной из них, в конце ее, взрывают небольшой заряд для надежного соединения с камерой. Затем по одной из них подают смесь, а по другой из камеры вытесняя

смесью воздух. Во избежании надобности в

Рис.8. Деревянная перемычка. дозакладке пустот можно придавать камере,

1 - доски обрезные толщиной 50 мм; 2 – стойки диаметром 200 мм; наклон превышающий угол растекания смеси

3 – породная или глинистая засыпка. Определение мест установки закладочных перемычек производится при подготовке технологических карт на отработку слоев. При планировании мест установки закладочных перемычек необходимо учитывать следующее - длина закладываемых секций должна составлять 15-З0 метров (оптимальная длина по проявлению факторов, формирующих прочностные свойства закладочного массива - 5-20 метров).

Конструкции закладочных перемычек должны отвечать условиям применения и соответствовать паспортам, утвержденным главными инженерами рудников, разработанным на основании типовых паспортов (рис.10).

Закладочные перемычки в зависимости от назначения разделяются на изолирующие и технологические

Изолирующие перемычки предназначены для полного перекрытия сечения закладываемых секций и восстающих.

Технологические перемычки служат для создания качественного несущего слоя разнопрочного закладочного массива и перекрывают часть сечения закладываемых секций по высоте.

Рис. 10. Типовой паспорт на установку деревянной изолирующей неразборной закладочной перемычки.

Контроль за качеством закладочного массива. Опробуют закладочную смесь и затвердевшую закладку, пробы смеси проверяют на подвижность стандартными методами…

Полноту закладки контролируют визуальными наблюдениями при наличии доступа в выработанное пространство, а также обнаружением предполагаемых пустот с помощью контрольных скважин, специальных горных выработок и другими методами.

Вопрос 4. Распорная колонка ЛКР, ее назначение и устройство.

Ответ. Установки ЛКР и УПБ предназначены для бурения горизонтальных и наклонных шпуров в породах различной крепости, при проведении подземных горных выработок высотой до З м. Применение указанных установок значительно облегчает труд бурильщика, исключает возможность заболевания вибрационной болезнью, увеличивает производительность бурильщика в 2-2.5 раза за счет применения более мощных бурильных машин (колонковых легких и средних).

Принцип действия: распорные колонки ЛКР и УПБ аналогичны по своим действиям и конструкции. Переносная бурильная установки УПБ состоит из колонки, пневмодомкрата, податчика, каретки и бурильной машины. Установка работает с помощью сжатого воздуха, который подаётся в пневмосистему установки через фильтр - автомаслёнку. С помощью сжатого воздуха осуществляется распор колонки, работа податчика, работа бурильной машины.

Колонка предназначена для крепления податчика и перемещения его в вертикальной и горизонтальной плоскостях при обуривании забоя. Колонка состоит из стойки трубчатой сварной конструкции, двух удлинителей, устанавливаемых при бурении в выработках высотой более 2.4 и, удлинителя, находящегося в нижней части колонки, который одновременно является опорой стойки, пневмодомкрата, расположенного в верхней части колонки, каретки на которой устанавливается податчик. В нижней части стойки устанавливается кран для подключения сжатого воздуха к каретке и буровой машине. Бурильная машина располагается на салазках податчика. Податчик канатно-поршневой служит для подачи бурильной машины с буровым инструментом на забой во время бурения и извлечения бура из шпура. В передней и задней частях салазок установлены болты с помощью, которых производится крепление концов каната и регулировка положения салазок на податчике. На салазках установлен палец, посредством которого бурильная машина соединяется с салазками. На заднем конце податчика установлен кран управления подачей с конической пробкой. Управление подачей производится вращением держателя. Пробка крана контролируется выступом на шайбе, имеющим три положения:

положение 1 - воздух поступает в заднюю полость цилиндра, салазки движутся назад;

положение 2 - воздух перекрыт, салазки не движутся;

положение 3 - воздух поступает в переднюю полость, салазки движутся вперед. На переднем конце податчика приварен люнет, предназначенный для фиксированного направления буровой штанги. Обуривание забоя может производиться с 2х -3х установок колонки.

Порядок работы бурильной установки следующий:

поднять податчик с помощью лебёдки на необходимую высоту;

направить податчик под необходимым углом для бурения шпура к плоскости забоя;

установить штангу с коронкой в бурильную машину;

установить кран бурильной машины в положении «забуривание»;

открыть кран водяной коммуникации;

открыть кран податчика и регулятором давления обеспечить плавную подачу бурильной машины со штангой и коронкой к груди забоя;

открыть после забуривания полностью кран бурильной машины и податчика и установить оптимальное усилие подачи бурильной машины регулятором давления.

После окончания бурения шпура краном податчика подать бурильную машинку назад, закрыть кран водяной коммуникации, включить машину. Кран податчика установить в нейтральное положение и т.д.

Вопрос 5. Погрузочные машины, их классификация.

Ответ. Механизированный способ погрузки отбитой горной массы является основным при проведении горных выработок. В качестве основных признаков для их классификации принимают способ захвата горной массы, тип рабочего органа и принцип его действия, характер рабочего процесса.

В соответствии с этими признаками погрузочные машины разделяются на:

- ковшовые периодического действия (ППН - погрузочная периодического действия нижнего захвата);

- с рабочим органом непрерывного действия (ПНБ - погрузочная непрерывного действия бокового захвата - со скребковым конвейером, нагребающими лапами и др.).

По потребляемой энергии погрузочные машины делятся на пневматические, электрические, гидравлические.

По типу ходовой части машины делятся на колесные и гусеничные.

Вопрос 6. План ликвидации аварий, как он составляется?

Ответ. План ликвидации аварий — это документ, определяющий меры и действия, необходимые для спасения людей и ликвидации аварий в шахтах и рудниках в начальной стадии их возникновения. Каждая его позиция действует с момента извещения о происшедшей аварии до полного вывода всех людей из шахты на поверхность или в безопасные места.

План ликвидации аварий должен составляться для каждой эксплуатационной, реконструируемой или строящейся шахты (рудника).

План ликвидации аварий составляется под руководством главного инженера шахты на каждое полугодие, согласовывается с командиром горноспасательного взвода, обслуживающего данную шахту, и утверждается главным инженером организации (предприятия) за 15 дней до ввода его в действие.

Ответственность за правильное составление плана ликвидации аварий несут главный инженер шахты (технический руководитель участка на приисках) и командир ВГСЧ, с которым согласован этот план.

Персональная ответственность за наличие и качество материалов, находящихся в противопожарных подземных и поверхностных складах, возлагается на начальника шахты.

Рабочие шахты должны быть ознакомлены со способами оповещения об авариях (аварийной сигнализацией), путями выхода людей из аварийного и угрожаемых участков, а также со своими обязанностями и правилами личного поведения на случай возникновения аварии под расписку в «Журнале регистрации ознакомления рабочих с запасными выходами».

Для удобства пользования планом ликвидации аварий каждому месту возможной аварии присваивается определенный номер (позиция), который наносится на вентиляционные планы и аксонометрическую схему вентиляции.

В оперативной части плана ликвидации аварий позиции располагаются в возрастающем порядке.

План ликвидации аварий должен содержать:

- оперативную часть, составленную по установленной форме 1;

- распределение обязанностей между отдельными лицами, участвующими в ликвидации аварий, и порядок их действия согласно форме 2;

- список должностных лиц и учреждений, которые должны быть немедленно извещены об аварии, составленный по форме 3. Копия этого списка или соответствующие выписки из него должны находиться на телефонных станциях шахты или организации (предприятия) в зависимости от того, какая телефонная станция и каких конкретно лиц вызывает.

О происшедшей аварии сообщение получает телефонистка (при отсутствии прямой телефонной связи диспетчера с участками подземных работ), которая обязана незамедлительно поставить в известность ответственного руководителя работ по ликвидации аварий (диспетчера) и по его распоряжению осуществлять вызов лиц в соответствии со списком по форме З.

К оперативной части плана ликвидации аварий должны быть приложены следующие документы:

- вентиляционный план (схема вентиляции), составленный в соответствии с требованиями «Инструкции по составлению вентиляционных планов»; условные обозначения должны выполняться в соответствии с приложением 4;

- план поверхности шахты с нанесением расположения стволов, шурфов, штолен и других выходов на поверхность скважин, провалов, трещин на водостоках (оврагах и пр.), водоемов и резервуаров воды с указанием их емкостей, насосов, водопроводов с указанием их диаметров, напора и количества воды, поступающей по ним к промплощадке шахты, гидрантов, вентилей, пожарных гаек, складов противопожарных материалов и оборудования, административно-бытового комбината и подъездных путей к объектам;

- схема электроснабжения шахты, на схеме необходимо выделить красным цветом с нанесением номера позиций места расположения оборудования (аппаратов), с помощью которого производится отключение электроэнергии на аварийный участок;

- схема поверхностного пожарного водоснабжения шахты (подачи воды в шахту).

План ликвидации аварий со всеми приложениями должен находиться у главного инженера шахты, диспетчера по шахте и у командира ВГСЧ, у начальников участков должны находиться выписки из этого плана, относящиеся к их участкам, с указанием путей выхода людей из шахты.

К экземпляру плана ликвидации аварий, находящемуся у диспетчера шахты, должны быть приложены:

- бланки специальных пропусков на спуск людей в шахту во время аварий;

- оперативный журнал по ликвидации аварий по форме 4;

- список членов вспомогательной горноспасательной команды (ВГК) с указанием их профессий (должностей), домашних адресов и телефонов. Копия этого списка должна храниться на телефонной станции шахты.

Ответственным руководителем работ по ликвидации аварий является главный инженер шахты, а до момента его прибытия — горный диспетчер.

Оперативной частью плана должны охватываться все горные выработки, но не следует допускать множественность позиций. Позиция плана ликвидации аварий должна приниматься исходя из условий, что для данной выработки или группы выработок предусматриваются одинаковые режим проветривания и пути вывода людей при возникновении аварий.

По каждой позиции должны быть указаны средства, используемые для ликвидации аварий, их количество и местонахождение.

Отдельными позициями в оперативной части плана ликвидации аварий необходимо предусматривать следующие виды аварий:

- пожары в горных выработках и в надшахтных зданиях;

- взрывы газа, сульфидной пыли, взрывчатых веществ в подземных складах ВМ, в участковых камерах подготовки средств взрывания, в местах подготовки массовых взрывов, при транспортировке ВВ по горным выработкам;

- выделение и внезапные выбросы ядовитых и горючих газов (метана, окиси углерода, углекислого газа, сернистых соединений, сероводорода, окислов азота), быстрое падение содержания кислорода в результате окислительных процессов и др.;

- затопление выработок (из карстовых пустот, от сильных ливневых вод и таяния снега, при ведении горных работ вблизи рек, озер, водоемов и др.;

- прорыв заиловки (закладки, плывунов) или проникновение селевых потоков в горные выработки;

- застревание клети с людьми в стволе;

- горные удары, завалы и обрушения в горных выработках.

В каждой позиции оперативной части плана ликвидации аварий должны отражаться конкретные действия (команды) руководителя по ликвидации аварий.

БИЛЕТ 7

Вопрос 1. Основные способы вскрытия месторождений.

Ответ. Различают 3 основных способа вскрытия месторождений: открытый способ - капитальными траншеями; подземный способ – вертикальными, наклонными стволами или рудоспусками, штольнями, шурфами; комбинированный способ.

Схемы вскрытия определяется числом, назначением и взаимным расположением вскрывающих выработок.

Схемы вскрытия подразделяют на простые и комбинированные. Простыми называют такие схемы, когда месторождение вскрывается стволом с квершлагами, штольней или наклонным съездом, пройденными с поверхности. К простым схемам вскрытия относят следующие:

1. Вертикальным стволом с квершлагами, причем ствол может быть расположен в лежачем боку, висячем боку или на фланге месторождения, а также пересекать рудное тело.

2. Наклонным стволом, пройденным по месторождению или в лежачем боку.

3. Штольней, которая может быть пройдена как в висячем, так и в лежачем боку в зависимости от рельефа местности и расположения рудного тела.

4. Наклонным съездом, пройденным с поверхности.

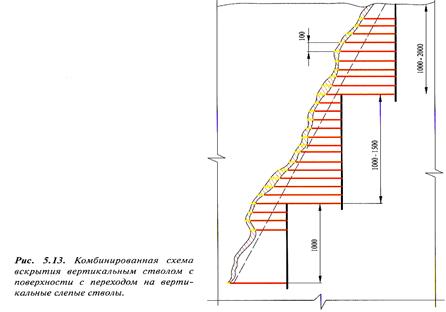

Комбинированными называют такие схемы вскрытия, когда верхняя часть месторождения вскрывается по одной из простых схем, а для вскрытия месторождения на более глубоких горизонтах применяют слепые стволы шахт. К ним относят следующие схемы:

1. Вертикальным стволом с поверхности с переходом на слепые вертикальные стволы на глубине.

2. Вертикальным стволом с поверхности с переходом в глубине на наклонные слепые стволы.

3. Вскрытие штольней верхней части месторождения и слепыми вертикальными стволами, или наклонным съездом части месторождения, расположенной ниже уровня штольни.

Возможно множество различных комбинаций стволов, пройденных с поверхности и слепых стволов. Выше указаны лишь наиболее часто встречающиеся.

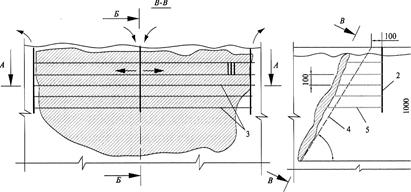

ПРОСТЫЕ СХЕМЫ ВСКРЫТИЯ

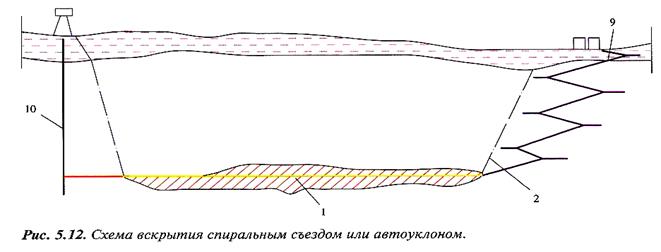

Вскрытие вертикальными стволами. Основная схема заключается в том, что главный ствол располагают в лежачем боку за пределами зоны сдвижения пород (см. рис. 5.6).

Достоинством является отсутствие охранных целиков, в которых консервируются значительные запасы руды.

Недостаток - большая длина квершлагов на глубоких горизонтах, а иногда и на горизонтах, близких к поверхности, если угол падения месторождения недостаточно крутой. Однако достоинства схемы вскрытия вертикальным стволом, расположенным в лежачем боку месторождения, преобладают над недостатками, поэтому она является основной, наиболее распространенной.

Главный ствол шахты можно также расположить и в висячем боку за пределами зоны сдвижения пород, но такая схема применяется редко, поскольку по сравнению с предыдущей она обладает рядом существенных недостатков, а именно:

Суммарная длина квершлагов получается больше.

Рис. 5.6. Вскрытие крутопадающего месторождения вертикальными стволами, расположенными в лежачем боку месторождения: 1- вентиляционные стволы, 2 - главный вертикальный ствол, 3 - откаточные выработки, 4 - граница зоны сдвижения, 5 – квершлаги.

Рис. 5.7. Вскрытие пологого месторождения вертикальными стволами, расположенными в висячем боку: 1 - вентиляционные стволы, 2 - главный вертикальный ствол, 3 - квершлаги, 4 - охранный целик, 5 - орты.

Первый квершлаг получается наиболее длинным, это задерживает ввод в эксплуатацию месторождения.

Незначительное увеличение глубины залегания месторождения по сравнению с первоначально предполагаемым приводит к тому, что зона сдвижения пород захватывает ствол.

К расположению ствола в висячем боку за пределами зоны сдвижения пород прибегают, если это вызвано какими-то частными соображениями (наличием водоема, реки или гористого рельефа поверхности в лежачем боку). Иногда ствол проходят в висячем боку в силу того, что там уже имеется обогатительная фабрика, к которой не нужно транспортировать руду, и т. д.

Главный ствол может быть расположен в висячем боку, пересекая на глубине месторождение (рис. 5.7).

Основной недостаток такого расположения - необходимость оставлять охранные целики. К этой схеме прибегают при пологом падении, малой мощности и большой длине залежи.

ВСКРЫТИЕ НАКЛОННЫМ СТВОЛАМИ

Наклонный ствол может быть пройден по месторождению или в лежачем боку. Возле наклонных стволов, пройденных по месторождению, необходимо оставлять охранные целики шириной 20-30 м и более с каждой стороны ствола. Наклонные стволы по месторождению проходят редко. Это практикуется, если наклонный ствол служит для разведки месторождения или требуется в кратчайший срок начать разработку верхних горизонтов пологого месторождения.

Наклонный ствол может быть пройден по месторождению или в лежачем боку. Возле наклонных стволов, пройденных по месторождению, необходимо оставлять охранные целики шириной 20-30 м и более с каждой стороны ствола. Наклонные стволы по месторождению проходят редко. Это практикуется, если наклонный ствол служит для разведки месторождения или требуется в кратчайший срок начать разработку верхних горизонтов пологого месторождения.

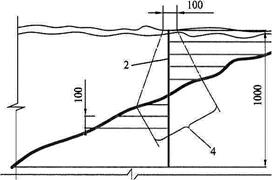

Наклонный ствол в лежачем боку месторождения проходят параллельно залежи, если угол ее падения меньше угла сдвижения пород, или параллельно поверхности сдвижения, если она более полога, чем залежь (рис. 5.8). Минимальное расстояние до ствола от лежачего бока месторождения - 15-20 м.

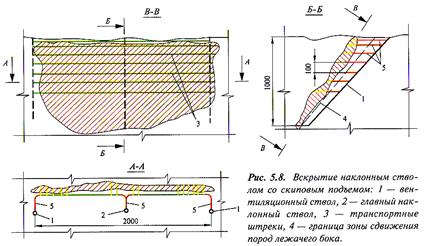

Подъем руды по наклонному стволу осуществляется с помощью подъемных ёмкостей (клети, вагонетки, скипы) или конвейера. При конвейерном подъеме угол наклона ствола составляет 15-200 (рис. 5.9), чтобы избежать скатывания кусков руды. В настоящее время на некоторых рудниках конвейеры при меняются в стволах с углом наклона больше 200. Разработаны и успешно применяются вертикальные конвейеры.

Сопоставим вскрытие наклонным и вертикальными стволами при одинаковом способе подъема руды, а именно при подъеме ее в ёмкостях. В этих условиях вскрытие вертикальным стволом имеет ряд преимуществ по сравнению со вскрытием наклонными стволами, а именно:

Сопоставим вскрытие наклонным и вертикальными стволами при одинаковом способе подъема руды, а именно при подъеме ее в ёмкостях. В этих условиях вскрытие вертикальным стволом имеет ряд преимуществ по сравнению со вскрытием наклонными стволами, а именно:

1. Длина ствола меньше.

2. При прочих равных условиях меньше сечение ствола, выше скорость подъема, меньше поперечные размеры подъемных емкостей и ходового отделения.

3. Стоимость крепления и поддержания меньше.

4. Дешевле водоотлив (из-за меньшей длины трубопровода).

5. Значительно более высока надежность работы подъема (поскольку в наклонных стволах быстро изнашиваются рельсовые пути, по которым движутся подъемные ёмкости, и подъемные канаты).

Однако вскрытие вертикальным стволом имеет недостаток: большая длина квершлагов на нижних горизонтах, чем при вскрытии наклонным стволом.

Совершенно другие условия возникают при конвейерном подъеме. Этот тип подъема не только не имеет перечисленных выше недостатков, но и обладает рядом достоинств. Прежде всего, конвейер позволяет выдать через один ствол очень большое количество руды (до 12-15 млн.т/год). Конвейерный транспорт от очистного блока до поверхности позволяет осуществить непрерывный поток руды и автоматизировать все транспортные работы.

Наклонные стволы с конвейерным подъемом применяют для вскрытия горизонтальных и наклонных месторождений, расположенных на глубине нескольких сотен метров. В этом случае длина ствола и конвейера невелика. Схема вскрытия достаточно проста и надежна в эксплуатации.

Наклонные стволы с конвейерным подъемом для вскрытия мощных крутых месторождений применяют значительно реже, так как длина стволов большая и эксплуатация их более сложная и дорогая. Однако пример подобной схемы вскрытия есть - это наклонные стволы «Артем 2» на руднике им. Кирова в Криворожском бассейне.

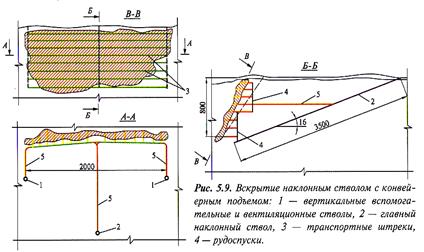

Вскрытие наклонными съездами или автоуклонами производят при небольшой глубине разработки месторождения и невысокой годовой производителъности рудника (рис. 5.12).

При вскрытии наклонны м и съездами и автоуклонами руду перевозят в самосвалах от забоя до поверхности без перегрузок.

При вскрытии наклонны м и съездами и автоуклонами руду перевозят в самосвалах от забоя до поверхности без перегрузок.

Наклонные съезды и автоуклоны для вскрытия мощных крутых месторождений применяют достаточно редко, так как длина их большая и эксплуатация их более сложная и дорогая, чем в случае вертикальных подъемов. Однако примеры подобной схемы вскрытия есть - это рудник «Северный» комбината «Печенганикель» в России, соляной рудник «Бернбург» в Германии, цинковый рудник «Боверс-Кемпбел» в США.

КОМБИНИРОВАННЫЕ СХЕМЫ ВСКРЫТИЯ

При комбинированных схемах вскрытия месторождение первоначально вскрывают стволам и, пройденными с поверхности, а затем на глубине - слепыми стволами.

К комбинированным схемам прибегают в случаях:

1. Глубина месторождения настолько велика, что его нельзя вскрыть вертикальной выработкой, пройденной с поверхности. Максимальная глубина стволов, пройденных с поверхности, обычно не превышает 1200-1500 м и в редких случаях (при многоканатном подъеме) достигает 2200 м. При глубине более 1500-2000 м собственная масса подъемных канатов настолько велика, что эксплуатация подъема становится невозможной.

Ниже уровня штольни остается часть месторождения, которую можно вскрыть только слепыми стволами.

3. Производительность подъема с глубиной снижается. Чтобы сохранить производственную мощность предприятия, приходится переходить на комбинированные схемы.

3. Производительность подъема с глубиной снижается. Чтобы сохранить производственную мощность предприятия, приходится переходить на комбинированные схемы.

4. Условия залегания рудного тела иногда меняются. На глубине, например, может резко уменьшиться угол падения. В этом случае возрастает длина квершлагов и может оказаться целесообразным переход на вскрытие нижних горизонтов слепым стволом.

Вопрос 2. Виды крепления горных выработок.

Ответ. Горная крепь подразделяется по основному (п р е о б л а д а ю щ е м у) материалу, из которого она изготовлена, на деревянную, металлическую, железобетонную (сборную из отдельных элементов и монолитную), бетонную (монолитную и сборную), полимерную, а также на смешанную и комбинированную. К смешанной крепи относят крепь, изготовленную из различных материалов без значительного преобладания одного из них (рамы из железобетонных или деревянных стоек и металлического верхняка, металлические анкер с деревянными подхватами и др.). К комбинированной крепи относят конструкции, состоящие из различных видов крепи (рамы в сочетании с анкерами, набрызгбетонная крепь с анкерами и др.).

По назначению выработок применяют крепь вскрывающих, подготовительных и очистных выработок.

По виду выработок крепь подразделяют на крепь горизонтальных, наклонных и вертикальных выработок.

По с р о к у с л уж б ы применяют временную и постоянную крепь. Постоянную крепь возводят на длительный срок службы (обычно на срок действия выработки). Временная крепь служит для временного (до возведения постоянной крепи) поддержания призабойной части выработки при ее проведении.

По очертанию (фор м е) — на замкнутую и незамкнутую трапециевидную, прямоугольную, арочную, полигональную, кольцевую и эллиптическую.

По п р и н ц и п у р а б о т ы—на жесткую, податливую, шарнирную и шарнирно-податливую. Жесткая крепь — крепь, не имеющая податливых или шарнирных узлов, деформации которой в период эксплуатации не выходят за пределы упругих деформаций. Податливая крепь — крепь, имеющая узлы податливости и сохраняющая благодаря им несущую способность при значительных изменениях ее размеров вследствие смещения пород. Шарнирная крепь — крепь, элементы которой могут перемещаться относительно друг друга вокруг оси шарнира без нарушения работоспособности и несущей способности крепи. Шарнирно-податливая крепь — крепь, содержащая шарнирные в податливые узлы, обеспечивающие одновременно податливость и шарнирность конструкции.

По к о н с т р у к ц и и различают рамную, сплошную, бесстоечную (анкерную) и другую крепь.

Рамная крепь состоит из самостоятельных, конструктивно не связанных между собой несущих конструкций крепежных рам, устанавливаемых в подготовительных выработках вразбежку или вплотную одна к другой в зависимости от величины горного давления, несущей способности (сопротивления) применяемых крепежных рам и условий работы крепи. При установке рам вразбежку для предотвращения вывалов породы применяют деревянную, металлическую, железобетонную или стеклопластиковую затяжку.

Сплошная крепь полностью перекрывает кровлю и бока (нередко и почву) выработки и представляет собой либо единую монолитную конструкцию (сплошная сводчатая или цилиндрическая крепь из монолитного бетона или железобетона), либо из отдельных элементов (блоков, сегментов, плит и т. п.), которые прочно и без зазоров соединяют друг с другом при помощи раствора, болтов и различных скреплений, образуя единую сплошную конструкцию.

Анкерная крепь отличается от обычных видов крепи тем, что устойчивость пород вокруг выработки обеспечивается не путем возведения поддерживаемых конструкций внутри выработки, а благодаря увеличению несущей способности прилегающих к выработке пород путем скрепления из отдельных слоев и зон анкерами, закрепляемыми тем или иным способом в специально пробуренных скважинах.

Вопрос 3. Состав закладочной смеси.

Ответ. Технология закладки классифицирована по наличию или отсутствию в закладке воды, ее содержания (в %) в процессе приготовления, транспортирования и укладки.

По этому признаку выделяются три класса закладки: сухая, пульповая и водная.

По нарастанию содержания воды, участвующей в процессах транспортирования и формирования закладочного массива, определены группы закладки в указанных классах.

Твердеющая закладка представляет собой смесь вяжущих веществ, инертных наполнителей и воды. Эта смесь, затвердевая, образует монолитный массив. Инертными наполнителями являются песок, гравий, щебень, обесшламленные хвосты обогатительных фабрик, гранулированные шлаки.

Вода, как и в бетоне, необходима для реакций твердения смеси. Свежеприготовленная смесь имеет жидкую консистенцию и может подаваться в выработанное пространство по трубам, как гидравлическая закладка.

В качестве вяжущих используют цемент, молотые доменные шлаки, золу и шлаки котельных и тепловых электростанции, а иногда ангидрид, гипс и пирротин. Расход вяжущего составляет 250—400 кг/м3. Цемент обладает лучшими вяжущими свойствами, но является дорогим компонентом. Себестоимость твердеющей закладки с использованием цементного вяжущего высокая, поэтому необходимо использовать более дешевые вяжущие из местных материалов, добавляя к ним цемент лишь в качестве активатора твердения. Закладка достигает определенной прочности в период от нескольких дней до нескольких недель. Окончательную прочность закладка набирает через 3—6 месяцев.

Вопрос 4. Буры: материал, заправка, термообработка, размеры.

Ответ. Рабочим инструментом при бурении является бур. Буром называют стальной стержень, передают ударное и вращательное действие бурильного ножа на породу.

Бур состоит из головки, стержня, буртика и хвостовика. Хвостовик воспринимает удары поршня бурильного молотка, а головка бура воздействует на породу и разрушает её.

Буртик служит для ограничения длины хвостовика.

Стержень обеспечивает необходимую длину бура и передачу ударного импульса поршня бурильной машины от хвостовика к головке бура. Внутри бура, по оси его, расположен канал, служащий для подачи воды или воздуха на забой шпура.

Буры могут быть цельные или со съёмной головкой (коронкой). Головка цельного бура имеет долотчатую форму. Буры изготовляются из круглой и шестигранной стали. Буры изготовляются различной длины.

Комплект буров различной длины необходим при бурении телескопными перфораторами. Большое распространение получили буры со съёмными коронками. Применение съёмных коронок избавляет от необходимости транспортировать большое количество буров в мастерские для восстановления. При бурении шпуров большой глубины применяются составные буры, очень важным элементом составных буров является резьбовое соединение. Наиболее рациональной и надежной является веревочная резьба с большим шагом (круглая резьба). Соединение штанг производится при помощи муфт, в которую ввинчиваются отрезки штанг. Длина муфт 140-160мм. Материалом для изготовления буров и штанг служат углеродистые и легированные стали У7А, 55С2, У8А, 55С2, 18ХГТ и 30 ХГТ. Диаметр буровой стали при шестигранной форме 22 и 25мм, при круглой стали 25 и 32мм.

Заправка и закалка буровой стали производится в специальных механических мастерских. Технологический процесс изготовления буров состоит из следующих операций: заготовка буровой стали определенной длины, высадка и термическая обработка хвостовика бура, высадка головки бура, отжиг головки бура, обдирка головки бура, заточка под конус головки бура для насадки буровой коронки Большинство операций по изготовлению буров выполняют на бурозаправочном станке.

Вопрос 5. Принцип действия погрузочно-доставочной машины.

Ответ. Микроскуп-100Д

ЗАГРУЗКА

• Опустите рычаги ковша на опоры.

• Опустите рычаги ковша на опоры.

• Толкните от себя рычаг управления ковшом до тех пор, пока режущая кромка ковша не соприкоснется с грунтом.

• Двигайтесь вперед, и когда вы войдете в отвал породы, может потребоваться увеличение оборотов двигателя для поддержания достаточной скорости.

• При необходимости регулируйте мощность перемещения при помощи педали управления перемещением

− Для достижения полной мощности привода нажмите на педаль управления перемещением.

− Для достижения пониженной мощности привода отпустите педаль управления перемещением.

• Во избежание пробуксовки колес слегка поднимите ковш вверх при помощи цилиндра наклона и/или подъема.

Это приведет к сжатию передних колес и, как следствие, повышению площади их контактной поверхности.

ПРИМЕЧАНИЕ: Не торопитесь при вхождении погрузчиком в отвал. Для снижения пробуксовки колес продвигайтесь равномерно и регулируйте мощность привода при помощи педали мощности привода.

• Когда погрузчик окажется заторможенным, слегка приподнимите ковш, обеспечивая тем самым его дальнейшее продвижение в отвал. Ковш должен двигаться в отвал до тех пор, пока сила входа машины не станет равной силе сопротивления отвала.

Эти операции должны быть тщательно синхронизированы для обеспечения максимальной загрузки и минимальной пробуксовки колес. Пробуксовки колес следует избегать, поскольку она снижает влияние сцепления с землей и приводит к неполному заполнению ковша.

В случае правильного сочетания движений ковш может быть заполнен за один прием без пробуксовывания колес.

• Не опускайте режущую кромку ковша слишком низко, поскольку это может привести к отрыву передних колес от грунта (см. ситуацию A на рисунке).

• Избегайте отрыва от грунта заднего моста, поскольку при этом передний мост подвергается ненужной перегрузке (см. ситуацию B на рисунке).

• После того, как ковш войдет на достаточное расстояние в отвал породы, переведите его в транспортное положение.

Это следует сделать быстро, так, чтобы произошло полное заполнение ковша.

Выберите обратное перемещение и опустите рычаги ковша на опоры.

Дата: 2019-03-05, просмотров: 1058.