(положение блокировки стрелы)

ТАБЛИЦА ПЕРИОДИЧЕСКОГО ТЕХОБСЛУЖИВАНИЯ

| Серийный номер машины: | Счетчик наработки часов: | Фамилия: |

Проверка регулировки ▲ Замена O Очистка O Смазка

| ПЕРИОДИЧНОСТЬ (Часы) | СДЕЛАНО | |||||||||

| Каждую смену | 20* | 50 | 100 | 250 | 500 | 1000 | 3600 | ДА | НЕТ | |

| | Проверьте все защитные устройства и измерительные приборы. Выполните контроль любых утечек и доложите о них. Проверьте давление в шинах. | |||||||||

| | Проверьте уровни всех жидкостей. | |||||||||

| | | Выполните испытание аварийного/стояночного тормоза. | ||||||||

| | | Проверьте свободу перемещения и состояние всех подвижных деталей. Проверка состояния шлангов и фитингов | ||||||||

| O | O | Проверьте и очистите все оборудование. | ||||||||

| O | O | Смажьте все пальцы и карданные валы, и т.п. | ||||||||

| | Проверьте затяжку гаек, винтов и фитингов. | |||||||||

| ▲ | ▲ | Замените моторное масло или масляный фильтр. | ||||||||

| ▲ ▲ | ▲ ▲ | Замените топливный фильтр. Замените масло воздухоочистителя. | ||||||||

| O | O | Прочистите воздушный сетчатый фильтр и сетчатый фильтр топливного насоса. | ||||||||

| O | Прочистите воздушный фильтр предварительной очистки. | |||||||||

| ▲ | ▲ ▲ | ▲ | ▲ | О O ▲ | Замените фильтр подпиточного насоса. Проверьте масло в мостах и в раздаточной коробке. Замена масла и фильтров резервуара гидравлической жидкости для откатки. Замена масла и фильтров возвратной линии резервуара гидравлической жидкости. Общий контроль и испытания Демонтаж и проверка всех узлов Замена всех изношенных деталей. | |||||

*Только при первом техобслуживинии.

ЗНАЧЕНИЯ РЕГУЛИРОВКИ ДАВЛЕНИЯ В ШИНАХ

| МАРКА | КАТАЛОЖНЫЙ НОМЕР | ДАВЛЕНИЕ В ПЕРЕДНИХ ШИНАХ | ДАВЛЕНИЕ В ЗАДНИХ ШИНАХ |

| Michelin X Mine D2 | 6715 3971 | 3,5 бар | 3,5 бар |

| Solidеal | 7701 1476 | 5 бар | 5 бар |

ДАВЛЕНИЯ В ГИДРАВЛИЧЕСКОЙ СИСТЕМЕ

Рулевое управление (макс.) ................................. 140 бар

Стабилизатор (макс.)............................................. 140 бар

Стрела (макс.) ........................................................ 140 бар

Давление подпитки (мин.) ..................................... 16 бар

Высокое гидростатическое давление (макс.) ...... 420 бар

ОБОРОТЫ ДВИГАТЕЛЯ (DEUTZ)

Мин. когда не нагружен ......................................... 500 об./мин.

Макс. когда не нагружен........................................2650 об./мин.

Макс. когда не гружен............................................2500 об./мин.

Вопрос 6. Первая помощь пострадавшим от поражения электрическим током.

Ответ. Поражение электрическим током происходит главным образом от прикосновения к голому или влажному проводу какой-либо частью тела или инструментом. Пораженный электротоком может получить ожоги, потерять сознание, впасть в состояние мнимой смерти или моментально умереть. При соприкосновении с обнаженным проводником, находящимся под током, мышцы приходят в судорожное состояние, вследствие чего пострадавший не может отнять руку от провода. При оказании первой помощи следует помнить, что пострадавший сам является проводником электрического тока и прикасаться к нему нельзя.

Прежде всего надо освободить пострадавшего от действия тока. Если вблизи имеется выключатель, ток надо немедленно отключить. Если отключить ток невозможно, надо прервать линию, разрубив провода топором, лопатой с деревянной сухой ручкой или перебив их при помощи деревянного предмета — затяжки. Можно оттянуть или оттолкнуть пострадавшего от провода руками, защищенными резиновыми перчатками, сухой одеждой или сухой жердью. Хорошим методом освобождения от тока является подкладка под пострадавшего сухой доски.

Во всех случаях, кроме оказания помощи в диэлектрических перчатках, нужно действовать одной рукой, а другую держать в кармане, чтобы избежать прохождения тока через обе руки и область сердца. Можно попытаться оттолкнуть пострадавшего от источника тока одной обутой ногой.

Если пострадавший потерял сознание, необходимо расстегнуть одежду, создать приток свежего воздуха, обрызгать его водой (но не изо рта), растереть и согреть тело. Если пострадавший дышит редко и судорожно или не подает признаков жизни (мнимая смерть), необходимо делать искусственное дыхание до прибытия врача.

Первым мероприятием по приведению в чувство пострадавшего является искусственное дыхание. Прежде чем приступить к искусственному дыханию, необходимо открыть и очистить рот, принять меры против охлаждения (не оставлять на сырой почве, подложить что-либо под пострадавшего), укрыть и согреть нижнюю часть тела.

Производство искусственного дыхания методом «изо рта в рот». Пострадавшего укладывают на жесткую поверхность (широкую скамью, носилки с деревянным щитом, трап или ровный участок почвы выработки) лицом вверх и под плечи его подкладывают скатку из ватника, спецовку или валик из любого материала. Встают у изголовья пострадавшего и запрокидывают ему голову назад. При этом подбородок пострадавшего максимально приподнимают, а его рот открывают. Если челюсти плотно стиснуты, то указательными пальцами берут за углы нижней челюсти и, упираясь большими пальцами в верхнюю челюсть, выдвигают нижнюю челюсть вперед. Удерживая ее в этом положении, быстро переводят пальцы на подбородок и, оттягивая его вниз, раскрывают рот пострадавшего. Удерживая левой рукой рот пострадавшего открытым и голову его запрокинутой, правой рукой (обернутой чистой марлей, полотенцем) очищают рот от слюны, рвотных масс и т. д., делают глубокий вдох, плотно прикладывают рот через платок ко рту пострадавшего и вдувают воздух. Этим методом можно пользоваться и тогда, когда челюсти пострадавшего плотно стиснуты (воздух проходит между зубами).

Метод «изо рта в нос». Одной рукой, лежащей на темени пострадавшего, держат его голову запрокинутой, а другой рукой приподнимают челюсть и закрывают рот. Делают глубокий вдох и, охватив губами через платок нос пострадавшего, вдувают воздух. Если во время выдоха легкие пострадавшего недостаточно опускаются (что может быть из-за прилегания мягкого нёба к задней стенке глотки), то рот на это время приоткрывают. Вдувание воздуха через нос удобно производить через плотную резиновую трубку, которую вводят в один из носовых ходов, другой носовой ход закрывают пальцем.

После того как грудная клетка пострадавшего достаточно поднимается, вдувание воздуха прекращают. Грудная клетка пострадавшего при этом опускается и происходит выдох. Вдувание воздуха производят ритмично (с частотой, соответствующей частоте дыхания оказывающего помощь) до тех пор, пока вдохи самостоятельного дыхания у пострадавшего не станут глубокими и регулярными. При очень редких самостоятельных вдохах искусственные вдохи делают в промежутках между вдохами пострадавшего.

Непрямой массаж сердца. В тех случаях, когда наряду с резким расстройством или прекращением дыхания наступила внезапная остановка сердца или резкое ослабление его деятельности, одновременно с искусственным дыханием производят непрямой массаж сердца. Для этого пострадавшего укладывают, как и для вдувания воздуха «изо рта в рот». Встают с левой стороны пострадавшего и кладут ладони рук одна на другую на область нижней трети грудины. Быстрыми энергичными ритмичными толчками 50—60 раз в минуту нажимают на грудину и после каждого толчка снимают руки, чтобы дать возможность грудной клетке расправиться. Смещение грудной клетки при толчках должно быть не менее 3—4 см. В момент толчка сердце сдавливается между позвоночником и грудиной, и кровь из его полостей поступает в сосуды большого и малого кругов кровообращения. При прекращении толчка полости сердца расправляются и в них засасывается кровь из вен.

Если помощь оказывают двое, то один производит массаж сердца, а другой — искусственное дыхание. При этом во время вдувания воздуха массаж сердца не производят, а в фазу выдоха делают три четыре толчка на грудину. Признаками того, что массаж сердца и искусственное дыхание эффективны, являются: наличие пульса на сонных, бедренных и плечевых артериях, изменение цвета кожных покровов, сужение зрачков, появление самостоятельного дыхания. Для усиления притока крови к сердцу при массаже сердца поднимают ноги и руки пострадавшего и, когда кровь от них оттечет, накладывают на них жгут на 1—4,5 ч. Чем раньше начато проведение искусственного дыхания и массажа сердца , тем больше шансов на спасение жизни пострадавшего.

БИЛЕТ 10

Вопрос 1. Формы поперечного сечения горных выработок, от чего они зависят?

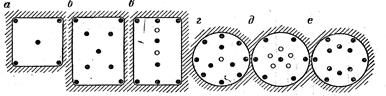

Ответ. Форма поперечного сечения выработки определяется удобством ее эксплуатации, условиями сохранения длительной устойчивости, материалом и конструкцией крепи и другими факторами. Она может быть прямоугольная, трапециевидная, арочная, круглая, эллипсоидная и др.

Наиболее устойчива круглая форма поперечного сечения выработок с гладким контуром, но проведение ее очень трудоемко. Поэтому круглыми делают, как правило, выработки длительного срока существования, в первую очередь, вертикальные стволы, а в слабых породах иногда и главные откаточные горизонтальные выработки.

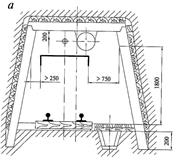

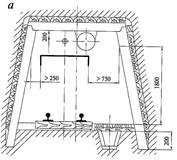

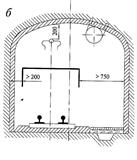

Горизонтальные и наклонные выработки имеют, как правило, в устойчивых породах, сечения прямоугольные или в виде свода (рис. 1 б, рис. 2), в недостаточно устойчивых — трапециевидные (рис 1 а), так как для перемещения людей и грузов необходима плоская подошва выработок. Реже выработки имеют форму эллипса.

Рис. 1. Форма выработок: а – трапециевидная; Рис .2. Сводчатая форма сечения выработки

б – прямоугольная сводчатая .

Из вышеприведенного видно, что форма выработки зависит в основном от направления преобладающего горного давления (сверху, с боков, сверху и с боков, с низу, по всему контуру выработки) и от крепости и устойчивости пород.

Вопрос 2. Правила освещения горных выработок.

Ответ. Все рабочие места, а также лестницы, проходы для людей автотранспортные железнодорожные и другие пути должны иметь основное и аварийное освещение от независимого источника питания. Во всех местах допускается применение для аварийного освещения индивидуальных аккумуляторных светильников.

Сетевыми светильниками должны освещаться все действующие рабочие зоны, а также все горные выработки, служащие для транспортирования грузов и передвижения людей (кроме выработок предназначенных только для доставки грузов).

Допускается, по согласованию с территориальным органом Ростехнадзора, не применять освещение горных выработок, за исключением действующих рабочих зон и стационарных рабочих мест (руддворы, камеры электровозных депо, зарядные и т.п.) при условии наличия системы беспроводного индивидуального оповещения об аварии.

Очистные забои должны освещаться переносными светильниками напряжением до 36 В, а при высоте камер более 4 м прожекторами с напряжением не свыше 127 В.

В шахтах должны применяться светильники в рудничном исполнении. Допускается применение для освещения ламп напряжением не выше 24 В без арматуры.

Для питания подземных осветительных установок необходимо применять напряжение (линейное) не выше 127 В.

Для стационарного люминесцентного освещения допускается линейное напряжение 220 В.

Для выработок, подлежащих освещению лампами, питаемыми от электрической сети, устанавливаются минимальные нормы освещенности, приведенные в таблице.

Таблица

| Место работы | Плоскость, в которой нормируется освещенность | Минимальная освещенность, лк |

| Забои подготовительных выработок и скреперная дорожка очистных выработок | Горизонтальная на почве Вертикальная на забое | 15 10 |

| Основные откаточные выработки | Горизонтальная на почве | 5 |

| Другие основные выработки (вентиляционные штреки, людские ходки и пр.) | Горизонтальная на почве | 2 |

| Восстающие выработки с лестницами для передвижения людей | Горизонтальная на почве (ступеньки лестницы) | 3 |

| Подземные электроподстанции, трансформаторные и машинные камеры | Горизонтальная на почве Вертикальная на щитах КИП (при комбинированном освещении) | 75 150 |

| Склады ВМ | Горизонтальная на почве | 30 |

| Подземные медицинские пункты | Горизонтальная на высоте 0,8 м от почвы | 100 |

| Приемные площадки стволов | Горизонтальная на почве Вертикальная на сигнальных табло | 15 20 |

| Опрокидыватели околоствольных дворов | Горизонтальная на уровне 0,8 м от почвы | 15 |

Для питания светильников в подземных выработках запрещается применять трансформаторы в нормальном (нерудничном) исполнении.

Вопрос З. Особенности проведения вертикальных горных выработок.

Ответ. ПРОХОДКА ВЕРТИКАЛЬНЫХ ШАХТНЫХ СТВОЛОВ

Вскрытие месторождений во многих случаях осуществляют вертикальными стволами. Они открывают доступ к рабочим горизонтам по кратчайшему пути, спуск и подъем грузов по ним

наиболее удобен, и затраты на эти операции наименьшие. При большой глубине разработки вскрытие вертикальным и стволами может быть единственно возможным. Примерно 95 % вертикальных стволов в крепких породах закреплены бетоном и имеют круглое поперечное сечение диаметром от 3 до 9 метров.

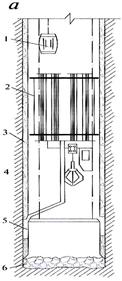

По глубине ствола выделяют несколько его частей (рис. 8.20). Устье верхняя часть ствола от земной поверхности до коренных (т.е. не затронутых разрушением) пород глубиной 10—30 м. Крепь устья одновременно служит фундаментом для надшахтных сооружений. Далее ствол делят на звенья длиной 10—40 м каждое, на границе между которыми устраивают опорные венцы для поддержания крепи звена. На уровне рабочих горизонтов оборудуют сопряжения ствола с горизонтальным и выработками. Нижняя часть ствола называется зумпфом и служит для сбора воды, поступающей в ствол, улавливания руды, просыпающейся из подъемных сосудов.

Проходку ствола ведут в несколько этапов. Перед ее началом подготавливают территорию и оснащают промышленную площадку проходческим оборудованием. Для ускорения работ проходку устья ствола и его крепление с применением передвижного оборудования ведут одновременно. Над устьем ствола устанавливают временный проходческий ковер, с которого проходят устье и  ствол на глубину около 60—80 м — так называемый технологический отход, необходимый для навески в стволе комплексов проходческого оборудования для последующей проходки. После завершения технологического отхода временный копер разбирают, а на его место надвигают и затем оборудуют основной проходческий копер, заблаговременно смонтированный.

ствол на глубину около 60—80 м — так называемый технологический отход, необходимый для навески в стволе комплексов проходческого оборудования для последующей проходки. После завершения технологического отхода временный копер разбирают, а на его место надвигают и затем оборудуют основной проходческий копер, заблаговременно смонтированный.

Рис. 3. Схема ствола: 1 — устье; 2 — наносы; З — коренные породы; 4 — опорный венец; 5 — звено ствола (между соседними опорными венцами); 6 — сопряжение ствола с горизонтальными выработками; 7 — зумпф.

На этом начальный период проходки ствола, который длится от 6 месяцев до 1,5 года, заканчивается.

На этом начальный период проходки ствола, который длится от 6 месяцев до 1,5 года, заканчивается.

В дальнейшем в стволе монтируют проходческий полок, подвешиваемый к проходческой лебедке на поверхности. Это сложное сооружение состоит из двух и более этажей. Верхний этаж — предохранительный, он защищает забой ствола от падения случайных предметов и служит для натяжевия направляющих канатов, по которым движутся подъемные сосуды. На нижних этажах размещают вентиляторы для проветривания забоя ствола, лебедки для забойного оборудования, и промежуточные емкости для откачки воды.

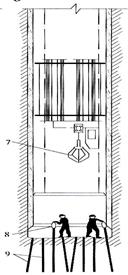

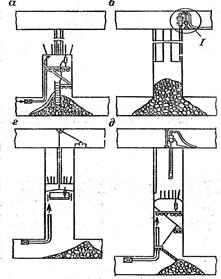

Рис. 4. Схемтическое изображение проходки вертикального ствола: а — возведение бетонной крепи; б — бурение шпауров; в - уборка поро ды и подготовка к возведению крепи: 1 — проходческая бадья; 2 — подвесной полок; З бетонная крепь; 4 —— бенопровод; 5 передвижная

опалубка; 6- отбитая порода; 7 — грейферный погрузчик; 8 – перфоратор; шпуры.

С нижних этажей можно возводить постоянную крепь ствола. Под проходческим полком, над забоем, подвешивают агрегаты для бурения шпуров (если они используются) и погрузки взорванной массы, светильники и т. д. Проходческий полок снабжен гидродомкратами для фиксации его в стволе. В нем, кроме того, оборудованы отверстия для пропуска подъемных сосудов— бадей, огражденные раструбами, а также отверстия для пропуска вентиляционных и других труб, кабелей, спасательной лестницы, на которой поднимают в аварийных случаях проходчиков из забоя.

Когда проходческий полок смонтирован и оборудован, начинают проходку основной части ствола. Технология проходки состоит в отбойке горной массы с использованием буро-взрывных работ, уборке взорванной массы из забоя с выдачей ее в бадьях на поверхность и возведении постоянной крепи ствола (рис.8.21).

В связи с необходимостью периодического взрывания пород проходческие работы организованы циклично. В каждом цикле работ последовательно выполняют отбойку, уборку породы и крепление ствола. За цикл (т. е. после каждого взрывания) забой ствола подвигается обычно на 2—3,5 м. Продолжительность цикла 2—4 смены. Работы ведут комплексные бригады, выполняющие все виды операций по проходке.

ПРОХОДКА ВОССТАЮЩИХ

Восстающие имеют, как правило, прямоугольное поперечное сечение, рудоспуски и породоспуски — круглое. Высота восстающих на некоторых рудниках превышает 100 м, а длина рудоспусков может составлять 1000 метров.

Проходку восстающих в основном ведут снизу вверх немеханизированным способом или с применением механизированных проходческих комплексов типа КПВ и КПН, а также бурением. В некоторых случаях восстающие проходят секционным взрыванием сближенных параллельных глубоких скважин, пробуренных на месте будущего восстающего.

При немеханизированном способе восстающие проходят снизу вверх с использованием мелкошпуровой отбойки (рис. 4 а).

Шпуры бурят телескопными перфораторами со специальных предохранительных деревянных полков, расположенных под забоем. деревянный полок монтируется на возведенных расстрелах. Рабочие перемещаются к забою по лестничному отделению. По мере проходки деревянную крепь в восстающем постоянно ремонтируют и наращивают. Отбитая порода падает по восстающему вниз, где грузится с почвы выработки в транспортные или доставочные средства.

Рис. 4. Схематичные изображения проходки восстающих комплексами типа КПВ — 1 Б:

а - оборка забоя от заколов; б - наращивание монорельса и бурение шпуров; в - производство взрывных работ; г — проветривание забоя перед уборкой отбитой породы.

На время взрыва деревянный полок демонтируется. Постоянную крепь, если она предусмотрена проектом, возводят с отставанием от забоя (крепь обычно деревянная или металлическая с деревянной обшивкой). Если восстающий предназначен только для вентиляции или для перепуска руды или породы, его обычно не крепят, а на время проходки, возводят временную крепь, снимаемую после завершения проходки.

На время взрыва деревянный полок демонтируется. Постоянную крепь, если она предусмотрена проектом, возводят с отставанием от забоя (крепь обычно деревянная или металлическая с деревянной обшивкой). Если восстающий предназначен только для вентиляции или для перепуска руды или породы, его обычно не крепят, а на время проходки, возводят временную крепь, снимаемую после завершения проходки.

Проходку восстающих механизированными комплексами типа КПВ (для вертикальных восстающих) или КПН (для наклонных) осуществляют на рудниках в достаточно крепких и устойчивых породах (рис. 4).

Технология проходки заключается в следующем. Самоходный полок по монорельсу подводят к забою выработки, с его рабочей платформы производится бурение телескопными перфораторами шпуров и их заряжание. Затем отводят самоходный полок в монтажную камеру, взрывают шпуры и проветривают забой. После проветривания забоя и уборки породы полок поднимают, обирают забой от заколов, наращивают при необходимости монорельс и вновь приступают к бурению шпуров. Проветривание восстающего производят сжатым воздухом, а загрязненный воздух отсасывают от устья вентилятором.

Высота восстающих, проходимых с помощью комплексов КПВ или КПН, составляет обычно 60—100 м.

Бурение восстающих на подземных рудниках начали применять в 70-е годы ХХ века. К настоящему времени созданы достаточно совершенные конструкции бурильных установок и бурового инструмента, позволяющие бурить восстающие диаметром 1—З м и длиной до 1000 м. Это весьма перспективное оборудование.

Бурение восстающих на подземных рудниках начали применять в 70-е годы ХХ века. К настоящему времени созданы достаточно совершенные конструкции бурильных установок и бурового инструмента, позволяющие бурить восстающие диаметром 1—З м и длиной до 1000 м. Это весьма перспективное оборудование.

В большинстве случаев бурением проходят восстающие между двумя горизонтами. Наиболее распространена технология с бурением по оси восстающего опережающей (пилотной) скважины диаметром до 0,3 м на полную его длину с последующим ее расширением снизу вверх до проектного диаметра. По такому принципу работает отечественный комбайн 2КВ, предназначенный для бурения восстающих диаметром 1,5 м и длиной до 80 м. При использовании комплекса 1 КВI восстающие бурят снизу вверх сразу на полный диаметр.

Для бурения восстающих наиболее распространёнными являются установки <Роббинс> шведской фирмы "Атлас Копко" (рис.8.33). Буровая установка перемещается при помощи гусеничного хода, после остановки оборудование выравнивается с помощью опорных плит, имеется возможность изменить наклон агрегата (для бурения наклонных восстающих).

Рядом с установкой имеется пульт дистанционного управления, что позволяет манипулировать буровым инструментом и непосредственно следить за процессом бурения.

Бурение установкой «Роббинс» возможно осуществлять как снизу вверх, так и сверху вниз. В процессе бурения пилотной скважины (рис 8.ЗЗ.а.) происходит постепенное наращивание бурового става с помощью трубоукладчика. После завершения бурения пилотной скважины на конец бурового става монтируют расширитель (рис. 8.34), после чего производят разбуривание восстающего до заданного размера. Уборка отбитой породы осуществляется с почвы выработки нижнего горизонта (рис.8.33. 6.).

Все установки для бурения восстающих снабжены манипуляторами для механизации вспомогательных процессов. В качестве бурового инструмента в них использованы шарошки различных конструкций с зубъями из твердых сплавов.

Проходка восстающих взрыванием глубоких скважин (рис.8.35. 6, в) применяется для возведения главным образом рудоспусков и породоспусков, вентиляционных восстающих без крепления. Длина восстающих, проходимых взрыванием глубоких скважин, составляет 20—З0 м, если скважины взрывают сразу по всей его длине (бессекционное взрывание), или до 50 м, если отбойку осуществляют по частям, секциям снизу вверх (секционное взрывание). Ограничение длины объясняется тем, что при ее увеличении взрывные скважины могут отклониться от заданного направления на 2—З м. В таких условиях трудно выдержать направления восстающего, форму его поперечного сечения.

Вопрос 4. Телескопные перфораторы устройство и назначение.

Ответ.

Вопрос 5. ТБ при работе на Мiсгоsсоор-1ООD.

Ответ.

Вопрос 6. Правила ТБ при бурении.

Ответ. До начала бурения проходчик должен тщательно осмотреть забой па полноту взрыва. В случае обнаружения невзорвавшихся шпуров (отказов) или остатков ВВ в «стаканах» (донных частях шнуров предыдущего взрыва) следует немедленно сообщить об этом сменному горному надзору или взрывнику.

Категорически запрещается самовольно разряжать отказавшие заряды.

Перед подсоединением гибкого шланга к бурильному молотку его необходимо хорошо продуть сжатым воздухом, подсоединение должно осуществляться только при перекрытом вентиле. Воздушные и водяные шланги должны надежно соединяться со штуцерами с помощью хомутов.

Во время забуривания не следует полностью открывать сжатый воздух и давить в полную силу па бур. Это позволит устранить возможность резкого соскальзывания бура с места забуривания и, как следствие, травмирование бурильщика.

Запрещается бурить в «стаканы», так как в них могут оказаться остатки ВВ. При забуривании и в процессе бурения следует направлять бур точно по оси шпура, чтобы предотвратить его перекос, заклинивание и поломку. При забуривании следует пользоваться забурником, применение штанги полной длины может быть причиной травмирования рабочего вследствие ее возможной поломки.

При бурении шнуров электросверлами следует вести наблюдение за состоянием токоподводящей сети, работать в диэлектрических перчатках и галошах. Электросверло должно быть заземлено, а ручки и тыльная часть покрыт диэлектрическим материалом.

Во время работы проходчик должен следить за тем, чтобы кабель, шланг или одежда не попали на вращающийся бур. При забуривании и бурении перфораторами и электросверлами запрещается браться руками за бур (штангу). Извлечение из шнуров заклинившихся буров и штанг необходимо производить только специальными ключами. Запрещается использовать для этой цели бурильные машины. При замене штанг бурового комплекта пневматический бурильный молоток нужно отключить от водяной и воздушной магистралей перекрытием вентилей, а электросверло отсоединить от силовой линии штепсельным разъемом.

Проходчик должен следить за исправностью бурильной машины или электросверла.

Неисправная машина может стать причиной несчастного случая.

Очень важно в процессе работы обращать внимание на состояние кровли, забоя и крепи. Замеченную опасность надо немедленно устранить: обнаруженный закол породы опустить ломиком или кайлом, расклинить крепь и т. д.

Процесс бурения пневматическими бурильными машинами сопровождается образованием большого количества пыли, которая зачастую становится источником профессиональной болезни шахтеров — пневмокониоза. Поэтому категорически запрещено бурить без подавления пыли или пылеулавливания. В исключительных случаях, когда по каким-либо причинам нельзя применять пылеподавление или пылеулавливание, допускается применение противопыльных респираторов, закрепляемых индивидуально за каждым рабочим.

Желательно до начала бурения хорошо увлажнить забой, так как при забуривании на глубину до 0,3 м выходящая из канала буровой штанги вода не смачивает полностью образующуюся пыль.

Бурение шнуров необходимо проводить в полном соответствии с утвержденным паспортом буровзрывных работ.

БИЛЕТ 11

Вопрос 1. Как определяется сечение горных выработок?

Ответ. Размеры поперечного сечения выработок определяются в зависимости от типа и размеров транспортных устройств, величинами зазоров между оборудованием и крепью или стенками выработки, а в ряде случаев — необходимым количеством воздуха, которое требуется подать по выработке. Скорость движения струи воздуха по выработке регламентирована Едиными правилами безопасности (ЕПБ) и в основных транспортных выработках не должна превышать 8 м/с.

Кроме того, необходимо учитывать, что размеры поперечного сечения выработки, особенно ее ширина, не могут быть больше определенной величины — допустимого пролета, который зависит от устойчивости окружающих пород к обнажению.

Размеры выработок принимают в соответствии с типовыми сечениями, т.к сечения выработок стандартизованы. Площадь поперечного сечения стволов изменяется от 12 м2 до 60 м2, что для круглого сечения соответствует диаметру ствола от 4 м до 9 м.

Рис. 1. Сечения выработок: а) трапециевидное; б) прямоугольно-сводчатое.

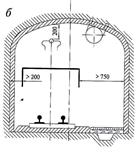

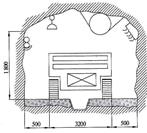

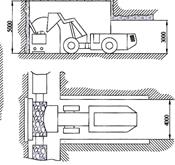

Рис. 2. Транспортные выработки при автомобильной откатке: а) сечение выработки; б) перегрузочный пункт.

Правилами безопасности предусмотрено, что главные откаточные и вентиляционные выработки должны иметь сечение не менее 3 м2 , а вентиляционные выработки и сбойки не менее 1,5 м. Высота выработок в свету не менее 1,8 м. При электровозной откатке с одной стороны выработки должен быть свободный проход для людей не менее 0,7 м, а с другой стороны не менее 0,25 м . При конвейерном транспорте проход для людей также равен 0,7 м, а с другой стороны выработки 0,4 м. Расстояние от конвейерной ленты до кровли выработки — не менее 0,5 м.

Сечение выработок при автомобильном транспортировании показано на рис. 3.

При длительных сроках службы выработки действующие в массиве напряжения могут вывести выработку из строя и повлечь за собой аварии и жертвы. Поэтому необходимо осуществлять меры по поддержанию выработок, обеспечению безопасных условий ведения подземных работ, необходимого срока службы.

Поддержанием горных выработок называют комплекс мер, обеспечивающих рабочее состояние выработок на заданный промежуток времени, включающий в себя возведение крепи и маркшейдерский инструментальный контроль за состоянием выработок. Горной крепью называют специальные конструкции, возводимые в подземных выработках для сохранения необходимых размеров их поперечного сечения и предотвращения обрушения.

Вопрос. 2. Виды проветривания горных выработок, применяемое оборудование.

Ответ. Проветривание подземных выработок осуществляется потоком воздуха, поступающего из атмосферы и проходящего по выработкам под действием естественного или искусственно созданного напора, создаваемого вентиляторами главного проветривания, установленными на поверхности у воздухоподающих стволов. При естественной вентиляции движение воздуха по выработкам проходит под действием напора, создаваемого разностью масс столбов наружного воздуха и воздуха в подземных выработках, который зависит от их температуры.

При искусственном проветривании напор создается вентиляторами.

Различают 3 способа проветривания: 1) нагнетательный, когда нагнетательным вентилятором по одному стволу в шахту подается свежий воздух (создается компрессия), а по другим стволам выдается отработанный (загрязненный) воздух; 2) всасывающий, когда по одному или нескольким стволам отсасывающими вентиляторами из шахты выдается загрязненный воздух, а по остальным стволам за счет создаваемой депрессии в шахту поступает свежий воздух; комбинированный способ, когда одновременно на шахте применяется и нагнетательный и всасывающий способы. Свежий воздух, поступающий в шахту, распределяется по выработкам за счет устройства в выработках вентиляционных дверей, перемычек, кроссингов и т.п.

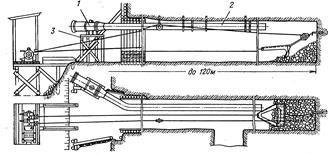

Рис. 3. Вентиляторная установка для проветривания тупиковых забоев: 1 - вентилятор; 2— воздуховод; 3 – полок.

Рис. 3. Вентиляторная установка для проветривания тупиковых забоев: 1 - вентилятор; 2— воздуховод; 3 – полок.

Горная выработка при проведении имеет один выход, т. е. является тупиковой. Обмен воздуха при естественной вентиляции таких выработок осуществляется под действием проходящей у устья этой выработки струи свежего воздуха. Действенность такой вентиляции резко снижается с увеличением длины выработки. Поэтому естественное проветривание допускается только при незначительной длине тупиковых выработок: вертикальных — до 5 м и горизонтальных — до 10 м. При большей длине выработки проветриваются с помощью воздухопроводов отдельными вентиляторами (рис. 84). Такое проветривание: называется м е с т н ы м.

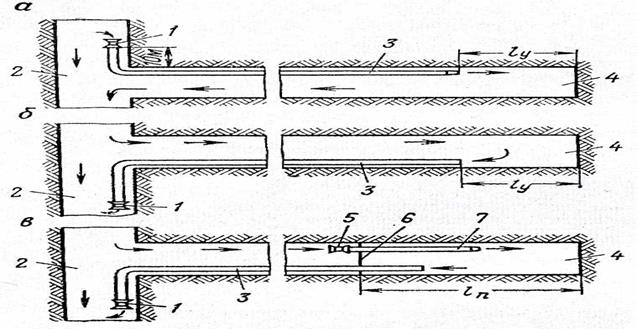

Различают три способа местного проветривания тупиковых выработок (рис.. 85): проветравание нагнетанием по трубам свежего воздуха в забой - нагнетательный; проветривание отсасыванием по трубам загрязненного воздуха - всасывающий; комбинированный.

Наиболее распространен нагнетательный способ. Преимущества его заключаются в интенсивном действии струи свежего воздуха в призабойном пространстве и быстром разжижении ядовитых газов. Недостатком этого способа следует считать загазованность в течение некоторого времени всей выработки при движении ядовитых газов из забоя.

Проветривание по всасывающей схеме целесообразно применять в выработках значительной длины. При этом способе ядовитые газы удаляются из забоя по трубам, а свежий воздух поступает по выработке. Поэтому всасывающий способ проветривания позволяет производить различные работы в самой выработке во время проветривания забоя.

Быструю очистку забоя от ядовитых газов и их изоляцию в процессе проветривания дает комбинированный способ проветривания. При этом способе на расстоянии 30—50 м от забоя устанавливается перемычка, которая изолирует призабойное

пространство от остальной выработки. Проветривание осуществляется двумя вентиляторами, трубопроводы которых пропущены за перемычку.

Рис. 4. Схемы проветривания тупиковых горных выработок:

а — нагнетательная б — всасывающая б — комбинированная; 1, 2 — вентиляторы; 2 — горная выработка со свежей струей воздуха; 3, 7 — воздуховоды; 4 — забой; 6 — перемычка

Один из них отсасывает загрязненный воздух из забоя и является основным. Другой, вспомогательный, нагнетает свежий воздух в призабойное пространство и создает интенсивное перемешивание его с ядовитыми газами. Для прохода людей перемычка имеет дверь, которая закрыта во время проветривания.

По мере продвижения забоя выработки переносится и перемычка. В некоторых случаях при комбинированной схеме проветривания обходятся без перемычки. Для нормального протекания процесса проветривания конец всасывающего трубопровода должен находиться на большем расстоянии от забоя, чем нагнетательный. Нагнетающий вентилятор обычно расположен недалеко за перемычкой, всасывающий — на выработке со свежей струей.

Вентиляторы при различных способах проветривания располагают у устья выработки на расстоянии 10 м от него. Более близко ( расположение может повлечь за собой засасывание загрязненного воздуха. При большой длине выработки в трубопровод последовательно включается несколько вентиляторов.

Значительно реже вентиляторы включаются в трубопровод параллельно.

ВЕНТИЛЯТОРЫ

Движение воздушного потока по вентиляционным трубам создается вентиляторами. По конструкции все вентиляторы разделяются на два типа: центробежные и осевые.

Наибольшее распространение при проветривании тупиковых выработок получили осевые вентиляторы. К этому типу относятся вентиляторы: ВМ-400, 500, 600, 800, 1000, 1200. Вентилятор состоит из электродвигателя, помещенного в кожухе, рабочего колеса, направляющего аппарата с обтекателем и салазок.

ВОЗДУХОПРОВОДЫ

Подача свежего воздуха в забой при нагнетательном способе проветривания или отсасывания загрязненного воздуха при всасывающей схеме осуществляется по вентиляционным трубам. В зависимости от материала трубы могут быть металлические, матерчатые, текстовинитовые, деревянные и пластикатные.

Металлические трубы изготовляют из листовой стали марки Ст.З. Они выпускаются звеньями длины 2; 2.5; 3; 3.2 м и др. и диаметром 300, 400, 500, 600 и др. Соединение отдельных звеньев между собой осуществляется с помощью хомутов, накладных лент или фланцев. При фланцевом соединении для уплотнения между ними ставятся прокладки из картона, холста или резины. Основные размеры вентиляционных труб, применяемых для проветривания горизонтальных и наклонных выработок при проходке. Для удлинения срока службы металлических труб снаружи и внутри их обычно покрывают каменноугольным лаком. Подвеска металлических труб к стенкам выработки производится с помощью хомутов или кронштейнов (рис.5).

Деревянные трубы изготовляют из фанеры и досок. Более часто применяют фанерные трубы длиной 5—7 м, диаметрами:

наружный диаметр 108, 134, 161, 211, 263, 313 мм., внутренний диаметр 100, 125, 150, 200, 250, 300 мм .

Соединение фанерных труб производится при помощи цилиндрических или конусных муфт. К стенкам горной выработки трубы подвешиваются с помощью крючьев а проволоки. Достоинствами фанерных труб являются: незначительная масса, простота соединения между собой, устойчивость по отношению к коррозии.

Матерчатые трубы изготовляют из прорезиненной ткани, брезента или парусины. Наиболее распространены прорезиненные трубы. Они изготовляются из полотнищ двусторонней прорезиненной ткани толщиной 0.8 – 1.2 мм, у которой резиновый слой с одной стороны утолщен до 0,3—0,4 мм. Трубы сшиваются так, чтобы вдоль одной стороны проходил утолщенный гребешок, в который через каждые 0,8 м заделаны крючки для подвески труб.

Рис. 5. Подвеска жестких труб в горизонтальной выработке;

1 — труба; 2 — хомут; 3 — штырь

Рис. 6. Конструкция вентиляционной трубы типа М:

1 — прорезиненное полотнище; 2 — нижняя накладка продольного шва; 3 — гребешок; 4 — пружинящее стыковочные кольца; 5 — крючок; 6 — трос; 7 верхняя накладка продольного шва; 8 — проволочная петля; 9 — хомут

На концах звеньев труб в материал заделываются стальные пружинящие кольца. При стыковке труб кольцо одного отрезка сжимается и в деформированном виде под наклоном вкладывается в другое кольцо. После того как отпущенное кольцо расправится, кольца подтягиваются друг к другу и образуют прочный и плотный стык. Конструкция труб типа М показана на рис. 6. Обозначение труб М3, М4, М5, М6, диаметр туб 300, 400, 500, 600 мм.

Для лучшего крепления стыковых соединений труб при проведении наклонных и горизонтальных выработок большой длины применяются желобчатые хомуты ХМ. Хомут состоит из двух половин, изготовленных из листовой стали толщиной 2 мм и имеющей специальный профиль, охватывающий стык. По периметру хомута расположены три ушка для крепления расчалок при укладке труб в вертикальных выработках.

Трубопровод с помощью крючков подвешивается к тросу диаметром 5 - б мм, который крепится на расстоянии не менее 0,5 м от стенки выработки. Во избежание провесов трос необходимо натягивать и укреплять через каждые 4—5 м. В конце трубопровода обычно присоединяется металлический патрубок, который обеспечивает свободный выход струи воздуха в призабойное пространство.

Достоинства матерчатых труб заключаются в их дешевизне, легкости установки и сравнительно малых потерях воздуха (не более 5% на 100 м длины трубопровода).

Текстовинитовые трубы приготовляют из ткани, покрытой с одной или обеих сторон полихлорвиниловой пластмассой. Для соединения звеньев труб концы их натягиваются на муфты и закрепляются металлическими хомутами. Отдельные звенья труб выпускаются длиной 5 и 10 м. Диаметр труб 0,5; 0,6; 0,7 и 0,8 м.

Пластикатные трубы изготовляют из листов гибкой пластмассы без тканевой основы сваркой нагревательным прибором. Трубы очень прочные, легкие и кислотостойкие. Соединяют трубы с помощью муфт.

Вопрос. 3. Циклограмма проходки горных выработок.

Ответ. График цикличной организации горнопроходческих работ

Особенностью горнопроходческих работ является повторяемость проходческих процессов, что и определяет их

ц и к л и ч н о с т ь.

Графическое отображение последовательности и продолжительности выполнения проходческих процессов называется графиком цикличности. По форме график должен быть простым, понятным каждому рабочему и увязан во времени с установленным режимом работы горного цеха (число смен в сутки, их продолжительность).

При разработке графика цикличности необходимо стремиться к кратности рабочих смен и числа циклов, т. е.

к выполнению в одну шести- или семичасовую смену одного или большего числа циклов или к выполнению одного цикла в две смены или в сутки с таким расчетом, чтобы в течение одной смены, двух смен или одних суток полностью выполнялись все рабочие процессы проходческого цикла, обеспечивающие проходку горной выработки в заданном объеме.

При составлении графика цикличности для всех процессов, составляющих проходческий цикл, необходимо определить объем работы (в мЗ), трудоемкость (в чел.-сменах), число рабочих бригады, звена, продолжительность процессов (в час).

Параметры проходческого цикла определяют исходя из условия обеспечения установленной заданием (планом) скорости проходки горной выработки при достижении оптимальных показателей по производительности труда и эффективному использованию горнопроходческой техники.

І. По формулам вычисляются объемы работ (бурение шпуров, уборка породы, крепление, настилка рельсового пути, подвеска трубопроводов, разделка водосточной канавки и т.п.).

II. Трудоемкость проходческих процессов определяется в зависимости от объема работы.

III. Число рабочих п, необходимых для выполнения работ проходческого процесса, определяется по трудоемкости и норме выработки с учетом возможного перевыполнения норм.

Рис. 57.

Рис. 57.

IУ. Продолжительность выполнения процессов зависит от трудоемкости и продолжительности смены и числа рабочих n выполняющих работу.

У. Продолжительность проходческого цикла определяют как сумму продолжительности процессов, составляющих цикл.

Определив таким образом объем работ проходческого цикла, продолжительность проходческих процессов и число рабочих в звене (бригаде), можно построить график цикличной организации труда.

В тех случаях, когда продолжительность проходческого цикла, согласно выполненному расчету, окажется больше продолжительности шестичасовой смены, целесообразно рассмотреть возможность совмещения вспомогательных работ (крепление, настилка рельсового пути, разработка канавки и др.) с основными процессами (бурением и уборкой породы), а заряжание, взрывание зарядов и проветривание проводить в перерывах между сменами. В таком случае работы по проведению горной выработки должны осуществляться в три шестичасовые смены с двухчасовым перерывом между ними (рис. 57).

Вопрос 4. Буровые коронки, типы, назначение, преимущества перед ручным бурением?

Ответ.

Вопрос 5. Требования ТБ при работе на ТОРО 151.

Ответ.

Вопрос 6. Правила ТБ при доставке руды машиной МПДН-1 на слое.

Ответ. К управлению, обслуживанию МПДН допускаются лица, прошедшие обучение, имеющие удостоверение на право управления машиной, при наличии разрешающей записи в книге наряд- задания.

Перед началом работы проверь исправность запорной арматуры, качество присоединения к ней шлангов, закрепление шлангов страховочной цепью, наличие и исправность предохранительных устройств.

Выработка, в которой производится работа на машинах, должна иметь размер, превышающей габаритную ширину машины со стороны подножки машиниста не менее 1 метра, с технической стороны не менее 0.5 метра, минимальная ширина выработки при обслуживании машины должна быть не мeнee 2.9 метра.

Пункты разгрузки машины должны быть оборудованы предохранительными устройствами (отбойной брус, грохотная решетка, ограждения, ляды).

При проверке машины на ходу и во время работы машинист обязан находиться на подножке и держаться за поручень управления.

При открытии главного вентиля пневмосети, рукоятки управления должны находиться в зафиксированном нейтральном положении.

ЗАПРЕЩАЕТСЯ нахождение людей у работающей машины в местах отгрузки, а также передвижение людей по выработкам, в которых ведется отката доставочными машинами МПДН.

Перед включением МПДН машинист должен вывешать плакат "Внимание, работает МПДН", и дать предупредительный сигнал.

При вынужденной отлучке машинист обязан отключить сжатый воздух и ковш оставить в опущенном состоянии.

При заклинивании пульта управления срочно перекрывается сжатый воздух на автомасленке.

При сходе с подножки, необходимо рукоятку управления оставлять в зафиксированном нейтральном положении.

Освобождение шлангов от наехавших колес ПДМ производится только путем поддомкрачивания ПДМ, предварительно отключив сжатый воздух от магистрали.

Замену ковшевой цепи производить при отключенном сжатом воздухе.

При ремонте цилиндра подъема кузова, замене масла в ходовых редукторах, необходимо, кузов ПДМ ставить на упор для избежания самопроизвольного опускания кузова.

Перед заменой фильтра, необходимо, закрыть сжатый воздух и "стравить" сжатый воздух со шланга.

На всех соединениях шланга иметь страховки от разрыва соединении.

БИЛЕТ 12

Вопрос 1. Подготовительные выработки, их назначение?

Ответ. Подготовка - проведение горных выработок: для деления вскрытых участков месторождения на очистные блоки и панели, обеспечения очистной выемки.

Подготовительные выработки откаточные (транспортные) и вентиляционные штреки и квершлаги, орты, блоковые восстающие различного назначения, блоковые или панельные рудоспуски, наклонные съезды для перемещения самоходного оборудования между горизонтами.

Назначение подготовительных выработок состоит в следующем:

• оконтуривание (выделение) этажа, шахтного поля, блоков или панелей;

• создание связи блока (панели) с общерудничной транспортной сетью;

• обеспечен эффективного проветривания рабочих мест;

• обеспечение свободного доступа в забои и аварийного выхода из них, снабжение забоев оборудованием, материалами, энергией, высокопроизводительная выдача добытой руды.

Рис. 1. Схема полевой подготовки рудной залежи:

1 — рудное тело; 2 — породы лежачего бока; З — штрек лежачего бока; 4 — погрузочный орт; 5 - этажный вскрывающий квершлаг; 6 - буровые подэтажи; 7— выработка вентиляционного горизонта; 8 - блоковый восстающий;

9 - сбойки восстающего с подэтажами; 10 - пункты погрузки; 11 — штрек висячего бока.

По местоположению подготовительных выработок можно выделить три способа подготовки:

• рудная (выработки проведены по руде);

• полевая (выработки проведены по пустым породам);

• комбинированная, сочетающая в себе признаки рудной и полевой.

Рудную подготовку применяют при разработке крутых мало мощных залежей, мощных залежей любого падения, пологих и горизонтальных залежей выдержанного залегания с транспортированием руды по почве залежи (при небольших углах падения используют любой транспорт, кроме электровозного).

Рудная подготовка обладает следующими достоинствами:

• доразведка запасов руды;

• меньшие затраты на проведение выработок за счет реализации попутно добываемой руды;

• меньший общий объем подготовительных выработок, так как они проведены достаточно близко к очистным блокам.

К недостаткам рудной подготовки можно отнести:

• проведение подготовительных выработок в зоне влияния очистных работ (например, вблизи них осуществляют взрывную отбойку), что требует увеличения затрат на их сохранение;

• оставление вокруг рудных подготовительных выработок ограждающих целиков, которые вообще не отрабатывают или извлекают с большими потерями руды.

Полевую подготовку используют в некоторых случаях при выемке руды с обрушением налегающих пород (рис. 1).

Достоинствами этой подготовки являются:

• размещение подготовительных выработок на удалении от очистных работ и вследствие этого лучшая их сохранность;

• меньшие потери руды в целиках;

• более прямолинейная трассировка выработок, обеспечивающая сравнительно быстрое движение транспорта.

К недостаткам полевой подготовки можно отнести:

• больший общий объем подготовки из-за наличия подходных выработок к рудному телу;

• увеличение затрат на проведение выработок из-за отсутствия в них попутной добычи руды.

Комбинированная подготовка наиболее распространена при разработке месторождений вследствие своей гибкости по сравнению с рудной и полевой. Она сочетает в себе их достоинства и недостатки.

Вопрос 2. Шахтные заземлители, их устройство и назначение

Ответ. Заземление предназначено для защиты рабочих от поражения электрическим током. Заземление установок осуществляется с помощью специальных заземляющих устройств, состоящих из заземлителя и заземляющих проводников.

Заземлители разделяются на главные и местные.

Главные заземлители устанавливаются в зумпфах, водосборниках шахты. Местные заземлители устанавливаются в штрековых сточных канавах или же в других пригодных для этой цели местах.

На шахте необходимо устанавливать не менее двух главных заземлителей (в зумпфе и водосборнике), один из которых является резервным на время ремонта или чистки другого.

Главные заземлители с помощью стальной полосы (троса) сечением не менее 100 мм2 соединяются с заземляющим контуром (сборными заземляющими шинами) околоствольных электромашинных камер и центральной подземной подстанции. Заземляющий контур выполняется из стальной полосы сечением не менее 100 мм2

Местные заземлители должны устраиваться в следующих пунктах:

а) в каждой распределительной или трансформаторной подстанции, а также в каждой электромашинной камере, за исключением центральной подземной подстанции и околоствольвых электромашинных камер, заземляющие контуры которых соединены с главными заземлителями заземляющими проводниками;

б) у каждого стационарного или передвижного распределительного пункта;

в) у каждого индивидуально установленного выключателя или распределительного устройства;

г) у каждой кабельной муфты. Допускается для сети стационарного освещения устраивать местное заземление не для каждой муфты или светильника, а через каждые 100 м кабельной сети;

д) у отдельно установленных машин.

При установке одного заземлителя на группу заземляемых объектов должны применяться сборные заземляющие проводники (шины), выполняемые из стали или меди с минимальным сечением соответственно 50 или 25 мм2. Эти сборные шины подсоединяются к местному заземлителю с помощью полосы (троса). Требования к материалу и сечению полосы те же, что и к сборным шинам.

Каждый подлежащий заземлению объект должен присоединяться к сборным заземляющим проводникам (шинам) или заземлителю при помощи отдельного ответвления из стали сечением не менее 50 мм2 или из меди сечением не менее 25 мм2. Для устройств связи допускается присоединение аппаратуры к заземлителям стальным или медным проводом сечением соответственно не менее 12 и 6 мм2.

Заземление должно быть выполнено так, чтобы при отсоединении отдельных аппаратов и машин от заземления не нарушалось заземление остального оборудования.

Последовательное присоединение заземляющих объектов к сборным заземляющим проводникам или заземлителям запрещается, кроме кабельных муфт и светильников в сети стационарного освещения.

В качестве проводников, связывающих местные и главные заземлители, должны использоваться стальная броня и свинцовая оболочка бронированных кабелей или другие проводники.

Помимо местного заземления, все электрические машины и аппараты, муфты и другая кабельная арматура с присоединенным бронированным кабелем должны быть снабжены перемычками из стали сечением не менее 50 мм2 или из меди сечением не менее 25 мм2, посредством которых осуществляется непрерывная цепь свинцовых оболочек и стальной брони отдельных отрезков бронированных кабелей.

При применении кабелей с заземляющими жилами непрерывная цепь создается путем соединения заземляющих жил. Если эти кабели имеют металлические оболочки и броню, то и в этом случае наличие перемычек обязательно.

Для обеспечения надежности электрических контактов в цепях заземления и механической прочности заземляющей проводки необходимо выполнять следующие требования:

а) присоединение заземляющих проводников к заземлителям должно осуществляться, как правило, сваркой, выполняемой на поверхности;

б) присоединение заземляющих проводников к корпусам машин и аппаратов и к различным конструкциям, которые в процессе эксплуатации подвергаются перемещению, замене и т.п., должно выполняться с помощью специальных заземляющих зажимов (болтов, шпилек), предусмотренных для этой цели на корпусах электрооборудования и конструкциях;

в) присоединение заземляющих проводников к заземляющей шине следует производить сваркой (если позволяют условия) с помощью болта диаметром не менее 10 мм (рис. 2 и З) или другими равноценными способами.

Устройство заземлителей.

Для заземлителей в зумпфе или водосборнике должны применяться стальные полосы площадью не менее 0,75 м2, толщиной не менее 5 мм и длиной не менее 2,5 м.

Для заземлителей в сточных канавах должны применяться стальные полосы площадью не менее 0,6 м2, толщиной не менее З мм и длиной не менее 2,5 м.

Заземлитель следует укладывать в горизонтальном положении в углубленном месте сточной канавы на подушку толщиной не менее 50 мм из песка или мелких кусков породы и сверху засыпать слоем в 150 мм из такого же материала.

Для заземлителей в выработках, в которых нет сточной канавы, должны применяться стальные трубы диаметром не менее 30 мм и длиной не менее 1,5 м. Стенки труб должны иметь на разной высоте не менее 20 отверстий диаметром не менее 5 мм.

Труба вставляется в предварительно пробуренный шнур глубиной не менее 1,4 м.

При необходимости должно устраиваться несколько заземлителей. Труба, а также пространство между наружной стенкой трубы и стенкой шпура заполняются смесью из гигроскопического материала (песка, золы и тп).

Для поддержания постоянной и достаточной влажности через трубу периодически заливается водный раствор поваренной соли.

При прокладке кабелей по буровым скважинам главное заземление должно устраиваться на поверхности или в водосборнике шахты. При этом должно быть не менее двух главных заземлителей, резервирующих друг друга.

Вопрос З. Особенности проведения вертикальных выработок с помощью КПВ и ПЩБ.

Ответ. ПРОХОДКА ВОССТАЮЩИХ

Восстающие имеют, как правило, прямоугольное поперечное сечение, рудоспуски и породоспуски — круглое. Высота восстающих на некоторых рудниках превышает 100 м, а длина рудоспусков может составлять 1000 метров.

Рис. 2. Схематичные изображения проходки восстающих комплексами типа КПВ — 1 Б:

а - оборка забоя от заколов; б - наращивание монорельса и бурение шпуров; в - производство взрывных работ; г — проветривание забоя перед уборкой отбитой породы.

Проходку восстающих механизированными комплексами типа КПВ (для вертикальных восстающих) или КПН (для наклонных) осуществляют на рудниках в достаточно крепких и устойчивых породах (рис. 2).

Технология проходки заключается в следующем. Самоходный полок по монорельсу подводят к забою выработки, с его рабочей платформы производится бурение телескопными перфораторами шпуров и их заряжание. Затем отводят самоходный полок в монтажную камеру, взрывают шпуры и проветривают забой. После проветривания забоя и уборки породы полок поднимают, обирают забой от заколов, наращивают при необходимости монорельс и вновь приступают к бурению шпуров. Проветривание восстающего производят сжатым воздухом, а загрязненный воздух отсасывают от устья вентилятором. Отбор проб после взрывных работ осуществляется снизу дистанционно по трубкам.

Высота восстающих, проходимых с помощью комплексов КПВ или КПН, составляет обычно 60—100 м.

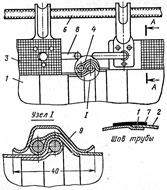

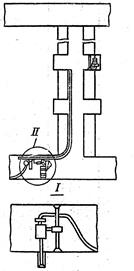

Проведение восстающих щитом (ПЩБ). Передвижной щит ПЩБ (рис. 69) предназначен для проведения восстающих в сложных горно-геологических условиях в неустойчивых породах.

Проведение восстающих щитом (ПЩБ). Передвижной щит ПЩБ (рис. 69) предназначен для проведения восстающих в сложных горно-геологических условиях в неустойчивых породах.

Рис. 69. Щит для проходки восстающего:

1—2 — соответственно подвижная и неподвижная части перекрытия щита; З — гидравлические цилиндры, поддерживающие подвижную часть перекрытия щита в заданном положении; 4 — боковые предохранительные ограждения; 5—рабочий полок; 6 — подъемные стойки; 7—направляющие обоймы; 8 — опорные рейки с распорными стойками и пружинами; 9 — винты — домкраты перемещения щита.

ПIЦБ состоит из следующих конструктивных узлов и механизмов: перекрытия, обеспечивающего безопасные условия работы проходчиков; рабочей платформы (полка), двух пневматических цилиндров; двух подъемных стоек 4 с опорными башмаками 5, направляющих рам и опорных реек с растяжными пружинами, поддерживающих щит при перешагивании; двух винтовых домкратов; редуктора и реверсивного пневматического двигателя, обеспечивающих перемещение (перешагивание) щита контейнера (клети); лебедки для подъема материалов и элементов крепи к забою; комплекта вентиляционных труб с телескопическим звеном; запасной подвесной лестницы и др.

Перекрытие (подвижное) состоит из четырех продольных швеллерных балок, соединенных с траверсой неподвижной его части. Балки перекрыты тремя плитами, изготовленными из швеллеров и досок толщиной 80 мм, покрытых стальными плитами толщиной б мм. В перекрытии сделаны отверстия диаметром 50 мм для прохода буровых штанг с коронками при бурении шпуров и заряжании шнуровых зарядов. Подвижная часть перекрытия может устанавливаться горизонтально на время крепления восстающего, бурения и заряжания шнуров и переводиться в наклонное до 45° положение перед взрыванием зарядов; в наклонном положении подвижная часть перекрытия выполняет роль отбойного полка, направляющего взорванную породу в рудоспуск.

Пневматические цилиндры обеспечивают подъем подвижной части перекрытия в горизонтальное положение, поддержку его в этом положении и опускание в наклонное положение. Для предотвращения самопроизвольного опускания перекрытия в штоки пневмоцилиндров вставляются стопорные пальцы. Подъемные стойки изготовлены из двутавровых швеллеров: в нижней своей части они закреплены в подъемной траверсе нижней площадки щита, а в верхней — соединены с неподвижной частью перекрытия, являясь таким образом несущей частью конструкции щита. В средней части подъемных стоек прикреплены прочные металлические башмаки, фиксирующие щит в рабочем положении на уровне последнего венца крепи.

Винтовые домкраты своими нижними концами жестко прикреплены к подъемной траверсе нижней площадки щита. Винтовые домкраты проходят через ступицы червячных колес редуктора, при вращении которых производится подъем щита (перекрытия) либо подтягивание нижней площадки щита и всего подъемно-направляющего механизма.

Стопорные рейки с растягивающими пружинами при подъеме (перешагивании) щита проскальзьтвают по крепи, а при помощи распорных стоек и растягивающих пружин они расклиниваются между двумя стенками венцовой крепи.

Двигатель пневм атический, реверсивный является приводом механизма подъема щита. При вращении мотора по часовой стрелке червячное колесо редуктора, вращаясь с передаточным числом оборотов 1 : 65, поднимает щит, а при вращении в обратном направлении подтягивает траверсу и нижнюю площадку ва величину перешагивания щита. Таким образом завершается цикл перешагивания щита.

В 2,1 м ниже перекрытия к подъемным стойкам крепится рабочий полок, с которого и проводятся крепления восстающего, бурение и заряжание шпуров. Рабочий полок имеет две ляды: одну — для прохода людей, другую — для подъема крепежного материала, инструмента для бурения шнуров, ВВ и других материалов. К нижней стороне полка крепится подвесная лестница, а к одной из направляющих обойм укрепляется секция телескопической вентиляционной трубы диаметром 400 мм, длиною 5 м в сжатом и 25 м в растянутом положении. Нижний конец телескопической трубы крепится к постоянному ставу вентиляционных труб. После того как по мере проходки восстающего телескопическая секция растянется на всю свою длину (25 м), нижний ее конец отсоединяется и подтягивается к щиту, а став вентиляционных труб наращивается и вновь соединяется с телескопической секцией вентиляционной трубы.

Для предохранения проходчиков от возможных обрушений стенок восстающего в призабойной части ПЩБ к траверсе неподвижного перекрытия прикрепляются боковые и задние ограждения из металлической сетки, концы которых пропускаются за венцовую крепь на 30—40 см.

Ходовое отделение отделяется от лесоподъемного металлической арматурной сеткой, запас которой намотан на барабан, находящийся у устья восстающего.

Техническая характеристика ПЩБ:

Высота щита в проходке, м - 5,3

Масса щита, кг - 3350

Ширина по перекрытию, мм - 1820

Длина по перекрытию, мм - 3050

Мощность пневмодвигателя, кВт - 13,6

Тип редуктора Червячный

Грузоподъемность домкратов, т - 50

Скорость перемещения щита, см/мин - 15

Проходка восстающего ПЩБ, как обычно, начинается с обустройства сопряжения восстающего с горизонтальной выработкой. Над камерной рамой крепи сопряжения укладываются основной венец сруба, 5—6 рядовых венцов и оборудуется люк с секторным пневматическим затвором, после чего начинается монтаж щита. Приведя перекрытие ПЩБ в горизонтальное положение, производят перешагивание щита до подхода перекрытия к забою и приступают к бурению шнуров через отверстия в перекрытии, расположенные так, что клиновой вруб находится над рудоспуском. Закончив бурение шпуров и убрав перфораторы и инструмент, опускают передвижное перекрытие в наклонное положение, сбрасывают отслоившуюся породу с перекрытия и вновь приводят его в горизонтальное положение. Сбрасывание породы с перекрытия обязательно, так как в противном случае при опускании перекрытия перед взрывом возможны обрывы проводников электровзрывной цепи. Проводники электродетонаторов необходимо удлинять на 2— 2,5 м перед заряжанием шпуров, для того чтобы после опускания перекрытия в наклонное положение длина всех проводников была достаточной для монтажа электровзрывной цепи. Электрическое взрывание зарядов производится из безопасного укрытия в горизонтальной выработке.

Проветривание восстающего производится по нагнетательной схеме осевым вентилятором по трубопроводу диаметром 400 м. для сокращения продолжительности проветривания используется также и сжатый воздух, для чего после взрыва зарядов одновременно с пуском вентилятора открывают вентиль магистрали сжатого воздуха, подводимой к забою восстающего для перфораторного бурения шпуров. Одновременно с проветриванием производится увлажнение забоя и пылеподавление посредством четырех форсунок, вмонтированных в верхнее неподвижное перекрытие щита. Вода к форсункам подводится теми же шлангами, что и к перфораторам для промывки шнуров.

После проветривания порода отгружается через люк в таком объеме, чтобы освободить рудоспуск до уровня верхнего венца крепи, но не ниже чем па 0,5—0,6 м. Отгрузив породу, проходчики поднимаются к забою и проводят перешагивание щита на высоту 20—30 см. Это необходимо для того, чтобы порода с боков щита осела и при подъеме верхнего перекрытия не просыпалась в лестничное отделение. Подняв подвижную часть перекрытия из наклонного положения в горизонтальное, счищают породу с верхнего венца крепи, приступают к креплению восстающего. Заготовленный бригадой плотников на поверхности сруб поднимают к забою в контейнере специальной лебедкой, имеющейся в комплекте щита и расположенной у устья в горизонтальной выработке. Канат подъемного контейнера переведен через блок, закрепленный на нижней стороне подвижного перекрытия над подъемным отделением. Контейнер рассчитан на одновременный подъем всех элементов одного

венца крепи. Закончив работы по возведению крепи, проводят перешагивание щита, бурение шпуров, заряжание их и взрывание зарядов, после чего цикл проходки восстающего повторяется.

Продолжительность выполнения проходческого цикла в среднем составляет:

Отгрузка породы 50—70 мин.

Подход (подъем проходчиков) к забою, осмотр рабочего места и перешагивание на 20—З0 см 15—20 мин.

Подъем верхнего перекрытия в горизонтальное положение 15—20 мин.

Подъем крепежного материала и крепление восстающего 120—150 мин.

Перешагивание щита к забою 10—15 мин.

Бурение шпуров двумя телескопными перфораторами 100—120 мин.

Заряжание и взрывание зарядов 50—70 мин.

Опускание перекрытия в наклонное положение 15—20 мин.

Проветривание восстающего 100— 120 мин.

Итого . . . 475—610 мин

Применение ПЩБ улучшает условия работы проходчиков, снижает травматизм и позволяет достичь высоких показателей работы.

Вопрос 4. Устройство и назначение УБШ -221.

Ответ.

Вопрос 5. Назначение и принцип работы ПКШ.

Ответ.

Вопрос 6. Правила ТБ при креплении.

Ответ. Установка крепи. Поврежденные стойки и затяжку следует удалять с особой осторожностью, находясь под защитой крепи. При закладке больших пустот, особенно в кровле, когда приходится находиться в незакрепленном пространстве, следует внимательно следить за признаками возможного обрушения пород. Такими признаками служат в первую очередь отслаивание мелких кусков породы и потрескивание крепи. На работы по выкладке клетей следует посылать опытных крепильщиков и проходчиков.

При появлении треска крепи или осыпании мелких кусочков из обнаженного участка надо немедленно удалиться в безопасное место и уведомить о появлении этих признаков лиц технического надзора.

Следует с особой тщательностью перед началом крепления проверить качество крепежного материала, особенно дерева и бетона. Некачественным лесоматериалом, слежавшейся бетонной смесью, нарушенными металлическими деталями крепить запрещается, так как это может быть причиной несчастного случая.

При креплении запрещается обнажать большие участки боков и особенно кровли выработки. Подготовлять место для следующей рамы надо только после полного закрепления ранее обнаженного участка.

Порядок и техника возведения любого вида крепи должны быть строго определенными с учетом характерных гидрогеологических особенностей данной выработки.

При возведении бетонной и каменной крепи нужно работать в перчатках и спецодежде, чтобы предохранить руки и другие части тела от разъедающего действия цементного раствора.

При снятии опалубки нельзя оставлять в крепи торчащие гвозди, так как они могут причинить ранение.

После окончания работ необходимо убрать обрушенную породу, остатки крепежного материала, очистить водоотливную канавку и рельсовые пути.

При штанговом креплении выработок необходимо соблюдать следующие правила:

- установку штанг следует производить в предохранительных очках;

- в трещиноватых породах кровля должна иметь затяжку из металлической сетки;

- длина штанг и их конструкция должны определяться паспортом крепления выработок;

- перед укладкой опорных плиток или подхватов следует устранить неровности у устьев шнуров для лучшего использования площади опоры;

- затяжка крепежных гаек должна проверяться не реже двух раз в месяц; результаты осмотра заносятся в "Журнал осмотра крепи и состояния горных выработок".

На каждую проходимую выработку необходимо иметь утвержденный руководством паспорт крепления, с которым должны быть ознакомлены рабочие до начала проходческих работ.

БИЛЕТ 13

Вопрос 1. Нарезные и очистные выработки, их назначение.

Ответ. К нарезным относят выработки, проводимые по руде в пределах блоков и связанные непосредственно с ведением очистных работ. Нарезными выработками являются подэтажные штреки и орты, служащие для доставки руды или бурения скважин, отрезные восстающие, выработки для подсечки блоков, дучки для выпуска руды и другие. Нарезные выработки проводят по руде в выемочных блоках и панелях. Нарезные выработки служат сравнительно недолго, только на время отработки блока. Их нередко проводят выше откаточного горизонта, который связан с ними только восстающими.

В связи с этим нарезные выработки крепят менее основательно, чем транспортные, или не крепят вообще. В них не проводят водоотливных канавок, почву и стенки оформляют менее тщательно. При проведении подэтажных выработок используют для уборки руды, как правило, переносное оборудование, а отбитую руду перепускают на откаточный горизонт по рудоспускам. Поэтому затраты на проведение нарезных выработок сравнительно небольшие и частично окупаются за счет попутной добычи руды. Очистными выработками являются очистной блок (магазинирование), панели, лавы, камеры, секции, очистные заходки.

Вопрос 2. Назначение и устройство перемычек в горных выработках.

Ответ. По назначению перемычки подразделяются на вентиляционные, изолирующие, водоупорные и закладочные, по времени службы – временные и постоянные, по материалам из которого они изготовлены – бетонитовые, каменные, кирпичные, бетонные, железобетонные, пенобетонные, шлакобетонные, чураковые, брусчатые, из кругляка, дощатые, глинобитные, парашютные, надувные, шпренгельные и др., по конструкции – усиленные, глухие воздухонепроницаемые, с проемами, с проемами и дверями, с регулирующими воздушными окнами, по месту установки - перемычки вертикальных, наклонных и горизонтальных выработок Дощатые перемычки изготовляют из досок, закрепляющихся на деревянной раме. Дощатые перемычки могут перекрываться досками как снизу вверх, так и сверху вниз Герметизацию производят при помощи прорезиненной ткани, глины, цемента. Парусную перемычку из воздухонепроницаемой ткани закрепляют на деревянной раме. Наиболее легко и быстро (за 16- 20 мин) устанавливают парашютные и надувные перемычки, которые могут работать при перепаде давления до 500 Па, т. е. почти во всех выработках зоны очистных работ.

.Временные вентиляционные перемычки служат для распределения воздуха по выработкам блоков, панелей, подэтажей и др., а также для уменьшения и изменения направления вентиляционных струй воздуха при авариях. Эти перемычки устанавливаются в выработках по эскизам без врубов.

Постоянные вентиляционные, противопожарные, изолирующие, водоупорные и закладочные перемычки устанавливают в выработках по проектам, утвержденным в установленном порядке. Постоянные перемычки в прочном и не трещиноватом массиве должны отстоять от места пересечения выработок не менее чем на 5 м. Перед установкой перемычки по периметру выработки делается вруб глубиной не менее 0.5 м, шириной несколько больше толщины перемычки. Для возведения бетонной перемычки во врубе устанавливается опалубка которая заполняется бетоном с последующим уплотнением вручную или при помощи бетоноукладочных машин. При возведении ж/б перемычки во врубе сваривается каркас из круглого металла периодического или круглого профиля, возводится опалубка, которая заполняется бетоном. Для возведения кирпичной или бетонитовой перемычки на почву вруба сначала укладывается постель из песчано-цементного раствора толщиной около 10 см, укладывается первый ряд кирпичей или бетонитов, затем ведется укладка остальных рядов на песчано-цементном растворе с русской перевязкой по горизонтали и вертикали. Поверхности перемычек после возведения штукатурят и белят. При возедении чураковой перемычки на почву вруба укладывается постель из глины 15-20 см, чураки длиной от 1 до 1,5 м укладываются на постель друг к друга параллельно оси выработки, сверху на первый ряд снова укладывают постель из глины, на нее второй ряд чураков. Со второго ряды между чуракама укладываются острым концом клинья , изготовленные из таких же чураков заточкой одного конца на "карандаш". Таким образов до кровли возводится перемычка. После возведения перемычки клинья кувалдой или другими приспособлениями вбиваются до конца между чураками, при этом чураки уплотняются, глина продавливается в свободные места между чураками, уплотняя перемычку. После вбивания клиньев их торчащие части обрезают пилой, поверхность перемычки штукатурят глиной и белят.

Вопрос З. Проведение выработок методом скважинных зарядов.

Ответ. Способ проходки восстающих с отбойкой породы скважинными зарядами является универсальным; простым в применении: исключает пребывание человека в забое, улучшает санитарно-гигиенические условия и безопасность работ, повышает темпы проходки и производительность труда.

Способ проходки восстающих с отбойкой породы скважинными зарядами начал применяться на отечественных рудниках в конце 40-х годов прошлого столетия. Данный способ в связи с развитием буровой техники получает все более широкое распространение и является наиболее эффективным при высоте восстающего до 30 м. Невозможность его использования на большую высоту объясняется отсутствием надежных буровых машин, обеспечивающих бурение точно ориентированных скважин. Важным достоинством способа является возможность применения для образования восстающего того же оборудования, что и для бурения взрывных скважин при отбойке руд.

Применяются два способа проходки восстающих взрыванием скважинных зарядов:

1. С секционной отбойкой скважин: - с отбойкой на компенсационную скважину; - с отбойкой без компенсационной скважины.

2. С отбойкой на высоту восстающего: - безврубовая схема; - врубовая схема.

До настоящего времени не обоснованы параметры БВР, обеспечивающие надежную проходку при отбойке на высоту восстающего, так как при этом часто происходят запрессовка отбитой породы, прострел скважин и значительное законтурное разрушение массива.

Способ проходки восстающего с секционной отбойкой скважин осуществляется следующим образом. Между двумя горизонтальными выработками проводят бурение комплекта скважин сверху вниз или снизу вверх. Заряжание нижней части скважин производят с верхнего горизонта секциями, высота которых в зависимости от различных условий изменяется от 2 до 20 м.

Рис 1. Схемы расположения скважин при проходке восстающих выработок:

а простой "конверт"; б — сложный «конверт"; в - со щелевым врубом; г — с компенсационной скважиной; д — с компенсационным «кольцом» скважин; е — с ярусным врубом.

В крепких породах при диаметре скважин до 105 мм рациональная высота секции составляет 2—З м, при увеличении диаметра скважин и уменьшении крепости породы эффективная высота секции достигает 10 и даже 20 —25 м. Взрывание секций производят на забой восстающего или для компенсации используют одну или несколько незаряженных скважин. Схемы расположения скважин при проходке восстающих выработок показаны на рис. 12.10. Высоту отбиваемой секции и расстояние между врубовыми скважинами рекомендуется определять по формулам.

Недостатки секционной отбойки, скважинами: многократное повторение операций заряжания, взрывания, проветривания; пережимы и деформация скважин; запрессовка при взрыве породы в контуре выработки; сильные разрушения устья восстающего; обязательное наличие верхнего горизонта.

Комбинированный способ проходки восстающих выработок представляет собой сочетание шпуровой и скважинной отбойки зарядов. Это применение опережающих скважин при шпуровой отбойке породы, позволяющей резко увеличить глубину заходки, сократить удельный расход ВВ. На рудниках широко применяется проходка отрезных восстающих комбинированным способом — первоначально мелкошпуровым взрыванием породы с последующей бессекционной скважинной отбойкой (последние 10— 15 м восстающего).

Рис. 2. Схемы комбинированного способа проходки восстающих выработок:

а — щпуровой отбойкой на опережающие скважины; б — со скважинной отбойкой на опережающую скважину большего диаметра; в — скважинная проходка стволов с предварительным образованием компенсационного восстающего: г — с подвесным проходческим полком;

д — шпуровая отбойка с последующей скважинной отбойкой

Примером сочетания методов является способ проходки восстающих большого диаметра (стволов) с первоначальной проходкой комплексом КПВ восстающего сечением 1,8—2 м2, с последующим разбуриванием и взрыванием скважин из специально пройденных буровых камер на полное сечение восстающей выработки (60—80 м2) при высоте отбиваемой секции 10—40 м.

Некоторые примеры комбинированного способа проходки восстающих выработок показаны на рис. 2.

Вопрос 4. Карта смазки буровых кареток.

Ответ.

Вопрос 5. Блочки и канаты при скреперовании. Способы подвески блочков.

Ответ.

Вопрос 6. ТБ при работе на ПД-2Э, обязанности машиниста ПД-2Э.

Ответ. К управлению, обслуживанию и ремонту машины допускаются лица, прошедшие обучение, стажировку и получившие удостоверение на право управления машиной, проведения ремонта и обслуживания электроустановок с квалификационной группой не ниже 2.

Повторную проверку знаний по ТБ и электробезопасности обслуживающего персонала необходимо проводить один раз в год.

На каждую машину должны быть заведены "Журнал осмотра машины, приема и сдачи смены", "Журнал ремонта машины".

Почва выработок должна быть зачищена от горной массы и не иметь колеи.

Уклоны выработок не должны превышать 12 градусов.

Зазор между кровлей (крепью) выработки и наиболее выступающей частью машины должен быть не менее 250 мм.

В слоевых ортах, по которым разрешается передвижение людей, зазоры должны быть не менее 1200 мм со стороны прохода людей, и не менее 500мм с противоположной стороны.

Очистные выработки должны превышать габаритную ширину машины не менее 1ООО мм с обеих сторон.

Пункты разгрузки машины в рудоспуски должны быть оборудованы защитными и предохранительными устройствами (грохотной решеткой, ограждением, полками перекрытия рудоспуска при переезде через них машинистами, иметь освещение в соответствии с проектом).

До начала работы машина должна быть приведена в технически исправное состояние.

Система управления, тормоза, колеса, состояние шин, погрузочный орган, должны соответствовать требованиям инструкции по эксплуатации завода изготовителя.

Ежесменно, перед началом работы машинист должен ознакомиться со сведениями о техническом состоянии машины по "Журналу осмотра машины, приема и сдачи смены", произвести осмотр машины и проверку технического состояния основных сборочных устройств (электропривода, системы управления, тормозов), проверить состояние подводящих кабелей и работу сигнала.

Проверить герметичность соединений трубопровода, уровень масла в масляных баках основном и трансмиссионном.

Нажатием кнопки пульта машинист одновременно проверяет цепь электрической защиты кабеля от обрыва, пробоя изоляции и включает машину. При обрыве кабеля, пробоя изоляции машина выключается автоматически, дальнейшая эксплуатация до устранения неисправности - ЗАПРЕЩАЕТСЯ.

Для проверки тормоза, включи движение машины "вперед-назад" на второй передаче, машина должна удерживаться на месте.

При подаче напряжения на машину, рукоятки управления должны находиться в зафиксированном нейтральном положении.

При проверке машины на ходу, и во время работы, машинист должен находиться только на своем месте в кабине. ЗАПРЕЩАЕТСЯ управлять машиной находясь вне кабины.

После окончания смены машинист обязан сделать соответствующую

запись о состоянии машины в "Журнал осмотра машины, приема и сдачи смены.

Машинист должен выполнять работы на машине только при наличии соответствующей записи в книге нарядов.

Машинист должен выполнять работы на машине только при наличии соответствующей записи в книге нарядов.

Перед началом движения дай сигнал (предупреждение) устройством установленным на машине

Передвижение людей по выработке, в месте загрузки машины, разрешается только при остановленных машинах.

Во время работы машины нахождение людей вблизи машины ЗАПРЕЩАЕТСЯ.

Ковш неработающей машины должен быть опущен.

При оставлении машины на уклонах необходимо принять меры против произвольного ее движения, под колеса установить башмаки и т.п.

На входе в выработку, где эксплуатируются машины, должны быть установлены предупреждающие знаки безопасности, запрещающие передвижение людей по этой выработке во время работы машины.

В местах пересечения горных выработок скорость машины должна быть снижена до величины, обеспечивающей экстренную ее остановку в случае внезапного появления людей.

В случае выхода из строя гидравлической системы рулевого управления привести в действие ручной тормоз. Ручной тормоз является стояночным тормозом.

Смену колес необходимо производить только на горизонтальной площадке после установки машины на подставки, исключающие ее падение. Под неснятые колеса установить башмаки.

Машинист не должен передавать управление машиной обучающимся' рабочим без письменного разрешения технического надзора.