Статистическая характеристика свойств материалов.

При измерении любой физической величины обычно пользуются приборами, с которых снимают показания, а по снятым показаниям вычисляются искомые значения. При этом получается не истинное, а лишь приближенное значение. Это объясняется как принципиально ограниченной возможностью точности измерения, так и природой измеряемых объектов. Применительно к материалам последняя определяется большим количеством производственных процессов, подверженных воздействию целого ряда факторов, влияние которых невозможно полностью оценить. Тем не менее получаемая система повторяющихся значений обладает характерными свойствами и подчиняется определенным статистическим закономерностям. С помощью получаемых при этом величин (статистик) решаются следующие задачи:

- описание данных, полученных по результатам наблюдения (выборка);

- оценка параметров совокупности, из которой взята выборка;

- сравнение и сопоставление выборок, а по ним – и соответствующих совокупностей;

- установление связей (зависимостей) между изучаемыми величинами (параметрами).

Законы распределения непрерывных случайных величин

При оценке свойств материалов используются нормальное (Гауссово), логарифмически нормальное и усеченное нормальное распределения, т.к. именно они описывают большинство явлений, связанных с измерениями.

О порядке проведения работ по выбору материалов и упрочняющих технологий.

В следующих разделах будет дана характеристика сущности работы по выбору материалов и упрочняющих технологий. Содержательный же перечень таких работ будет определяться конкретными условиями ее проведения. Вместе с тем представляется полезным дать общие рекомендации по проведению таких работ, имея в виду, что необходимость и глубина соответствующих обоснований на разных этапах в каждом конкретном случае будет определяться с учетом специфики и условий эксплуатации изделия (детали).

Ниже приводится рекомендуемый перечень и последовательность работ по выбору материалов и упрочняющих технологий

ПОДГОТОВИТЕЛЬНАЯ РАБОТА.

1.Обоснование требований к деталям (материалам) с учетом условий их работы в разрабатываемом изделии.

2.Систематизация и анализ дефектов (отказов), выявленных при эксплуатации изделий-аналогов и корректировка соответствующих требований.

Лекция 2.

ОСНОВЫ РАЦИОНАЛЬНОГО ВЫБОРА МАТЕРИАЛОВ И МЕТОДОВ УПРОЧНЕНИЯ ДЕТАЛЕЙ МАШИН

Физико-химические свойства

Физические свойства определяют поведение материалов в тепловых, гравитационных, электромагнитных и радиационных полях. Из важных физических свойств можно выделить теплопроводность, плотность, коэффициент линейного расширения. Низкая теплопроводность уменьшает теплопритоки и придает материалу теплоизолирующие свойства, а высокая теплопроводность способствует снижению температурных градиентов в изделиях. Для летательных аппаратов большое значение имеет уменьшение массы конструкции, поэтому для них целесообразно использовать материалы с большой удельной прочностью, которая определяется отношением прочности материала к его плотности. В этом отношении более перспективны алюминиевые, магниевые и титановые сплавы, а также композиционные материалы. Применение в соединениях деталей из различных материалов обусловливает необходимость учета их коэффициентов линейного расширения.

Под химическими свойствами понимают способность материалов вступать в химическое взаимодействие с другими веществами, сопротивляемость окислению, проникновению газов и химически активных веществ. Детали любого изделия должны быть совместимы с рабочей средой. Коррозия, коррозионная усталость, коррозия под напряжением, водородное охрупчивание и т. д. могут вызвать повреждения в металле и привести к хрупкому разрушению конструкции. Для криогенных конструкций важное значение имеет влияние химического взаимодействия: низкокипящих продуктов (жидкий кислород, водород и др.) со сплавами, из которых изготавливаются эти конструкции. Такие химически активные металлы, как титан и его сплавы, магниевые сплавы, алюминиевые сплавы, при ударном нагружении могут самопроизвольно загораться при контакте с жидким кислородом.

Механические свойства

Основой выбора материалов для создания надежной и работоспособной техники являются их механические свойства, в первую очередь, прочностные, которые характеризуют способность материалов сопротивляться деформации и разрушению под действием различного рода нагрузок, в разных средах и при различных температурных условиях.

Расчет конструкции на прочность производят по допустимым напряжениям [σ], определяемым из условий прочности при статическом нагружении или долговечности при циклическом нагружении. При статическом нагружении допускаемое напряжение равно отношению предельного для данного материала напряжения к коэффициенту безопасности, т.е. к коэффициенту запаса прочности п. Для пластичных материалов за предельное напряжение принимают предел текучести, для квазихрупких - временное сопротивление:

[σ] = σт / nт или [σ] = σ в/nв.

Значение коэффициента запаса прочности зависит от многих факторов: разброса характеристик прочности; присутствия в материале дефектов, допускаемых техническими условиями; степени схематизации расчетной процедуры и т. д.

Технологические свойства

При выборе материалов конструктор обязан учитывать не только механические, физические и химические, но и технологические свойства, а также возможности производства, где предполагается изготавливать проектируемое изделие.

Технологические свойства (литейные свойства у литейных сплавов; обрабатываемость давлением у деформируемых сплавов, обрабатываемость резанием, свариваемость) весьма важны и могут быть решающими при выборе материала для изготовления высококачественных изделий в производственных условиях. Например, нельзя изготовить литьем тонкостенные протяженные детали из сплава с низкой жидкотекучестью и плохой заполняемостью. Нельзя также изготавливать сварные конструкции из сталей с высоким содержанием углерода (высоким углеродным эквивалентом), так как в зоне сварного шва всегда будут образовываться сварные трещины. Все это надо предвидеть и соответственно учитывать при выборе материала для конкретного изделия.

В том случае, когда не имеется возможности использовать стенд для измерения рабочего напряжения, возникающего в изделии при его эксплуатации, следует использовать расчетные методы.

Выбор стали для изготовления той или другой детали машин и метод ее упрочнения определяются уровнем требуемой конструкционной прочности, технологичностью механической, термической и химико-термической обработки, объемом производства, дефицитностью, стоимостью материала и себестоимостью упрочняющей обработки.

При выборе стали и упрочняющей обработки исходят из общих требований, приведенных ниже.

Лекция 3.

1.1.1. Эксплуатационные требования

Сталь должна удовлетворять условиям работы в машине, т.е. обеспечивать заданную конструкционную прочность, что вначале определяется расчетными данными. Деталей, рассчитываемых на статическую прочность, сравнительно мало. Это детали с большим начальным натягом, детали котлов и сосудов высокого давления, диски компрессоров и турбин и некоторые детали с малым числом плавных нагружений (иногда проводится расчет на малоцикловую усталость). Многие детали машин работают в условиях, когда возникают напряжения переменные по времени. Расчеты сопротивления усталости этих деталей при стационарном нагружении ведут по пределу выносливости с учетом конструктивных и технологических факторов. По критерию жесткости (Е-модуль упругости) рассчитывают станины, корпусные детали машин, станков, валы коробок передач, шпиндели станков и т.д. Однако какими бы точными не были расчеты, только по ним нельзя судить о надежности работы детали. Необходимы натурные испытания, т.е. испытания самих деталей как на специальных стендах, так и непосредственно в эксплуатации. Имея информацию о стойкости деталей, можно установить комплекс прочностных и других параметров, которые находятся в наибольшей корреляции с эксплуатационными свойствами деталей машин. При установлении этих параметров кроме стандартных механических свойств (sв, s0,2, d, y, KCU) с учетом прокаливаемости стали должны учитываться: работа распространения трещины КСТ, трещиностойкость К1с , предел выносливости s-1, s-1к , сопротивление контактной усталости, сопротивление износу и т,д.

Элементы машин и конструкций могут работать в экстремальных условиях, при низких или высоких температурах, испытывать большие динамические, статические и циклические перегрузки, воздействие агрессивных сред и т.д., приводящие к отказам деталей машин. При перегрузках в деталях из пластичных материалов возможна пластическая деформация (изгиб оси и валов, растяжение болтов, слияние посадочных поверхностей в крепежных деталях и т.д.) или вязкое разрушение. При длительной эксплуатации при высоких температурах за счет ползучести нередко наблюдаются недопустимые деформации. Ползучесть материала лопаток и дисков турбин, паропроводов и других деталей ограничивает срок их службы.

В соответствии со статистическими данными деформация и вязкое разрушение являются причиной 15-20% всех отказов. Образование хрупких трещин чаще всего происходит при низких температурах эксплуатации, наличии исходных дефектов типа трещин, повышенных остаточных напряжений, возникновении статических и динамических перегрузок, а также при увеличении размеров начальных дефектов под воздействием циклических эксплуатационных нагрузок и коррозии. Хрупкое разрушение судов, мостов, кранов и дорожных машин обычно начинается в зонах концентрации напряжений и происходит после некоторой наработки. Это говорит о роли накопления эксплуатационных повреждений и увеличения вероятности одновременного сочетания факторов, способствующих снижению сопротивления хрупкому разрушению.

Повышение сопротивления деталей машин (конструкции) хрупкому разрушению не может быть достигнуто повышением запасов статической прочности, т.е. снижением их номинальной напряженности и увеличением сечения. Это должно достигаться использованием более стойких к переходу в хрупкое состояние материалов, надлежащих конструктивных форм и технологии изготовления, повышением требований к дефектоскопическому контролю на стадии изготовления машин или конструкций для отбраковки некачественного металла или некачественно изготовленных деталей.

Следует отметить, что интенсивное изучение критериев надежности материалов началось с момента широкого применения в технике высокопрочных металлических материалов, характерной особенностью которых является склонность к хрупкому разрушению. Надежность работы конструкции во многом определяется сопротивлением материала распространению трещины, т.е. его вязкостью разрушения К1С. Конструктивную прочность сплавов нередко оценивают с помощью так называемых диаграмм конструктивной прочности, построенных в координатах К1С - s0,2 . Повысить сопротивление хрупкому разрушению при сохранении высокой статической прочности можно измельчением зерна, ТМО, очисткой стали от вредных примесей, а также использованием мартенситно-стареющих сталей.

Для многих строительных и машиностроительных сталей (sв<1000МПа) определение вязкости разрушения К1С затруднено. Поэтому о сопротивлении хрупкому разрушению судят по температурному порогу хладноломкости t50. Наиболее низкую конструктивную прочность имеют горячекатаные стали обыкновенного качества (Ст2, Ст3, Ст4 и др.) с ферритно-перлитной структурой. Чем больше в них содержание углерода, тем выше sт и t50. Термическое упрочнение углеродистых сталей повышает sт и несколько снижает порог хладноломкости.

Низколегированные стали имеют более высокую конструктивную прочность в горячекатаном и нормализованном состояниях. После термической обработки низколегированных сталей возрастает sт, a t50 практически не меняется. Верхняя часть области НЛ относится к сталям с карбидным упрочнением (14Г2АФ, 15Г2СФ и др.), а нижняя к сталям 14Г2, 10Г2С1, 15ХСНД и др. Высокой конструктивной прочностью обладают низколегированные строительные стали после контролируемой прокатки. Машиностроительные легированные стали после закалки и низкого отпуска имеют высокую прочность sт , но склонны к хрупкому разрушению. Улучшение в зависимости от температуры отпуска и состава стали обеспечивает низкий порог хладноломкости при достаточной прочности sт . Наилучший комплекс механических свойств (sт, К1С, t50) легированные стали имеют после термомеханической обработки (ТМО).

Для изделий требующих высоких значений KCU, КСТ, К1С, низкого порога хладноломкости (работающих при низких температурах с высокими скоростями приложения нагрузки и при наличии концентраторов напряжения), следует применять мелкозернистые, спокойные стали, предпочтительно легированные никелем и молибденом.

Работоспособность зубчатых колес, валов, осей железнодорожных вагонов, коленчатых валов, штоков, рам, транспортных и грузоподъемных машин, сварных соединений и многих других деталей и конструкций определяет сопротивление усталости. Для оценки характеристик сопротивления усталости натурных деталей проводят их усталостные испытания, чтобы определить предел выносливости детали s-1. Значение обычно в 2-6 раз меньше s-1 определенного на образцах.

Концентрации напряжений возникают у галтели при переходе от одного сечения вала к другому, галтелей основания зуба шестерни, у дна канавки резьбы, шпоночного паза, около отверстий в деталях, у дна выточек и др. Поэтому большое значение для сопротивления усталости имеет оптимизация форм изделия с целью снижения концентрации напряжения. Для снижения концентраций напряжения необходимо предавать деталям плавные очертания, скруглять внутренние углы, применять разгрузочные канавки (отверстия), размещать источники концентрации напряжения в зонах малых номинальных напряжений или смещать максимум местных напряжений от различных источников.

Предел выносливости возрастает с увеличением sв и s0,2 , однако, у высокопрочных сталей, обладающих высокой чувствительностью к концентраторам напряжений, предел выносливости может быть пониженным. Снижается и вязкость разрушения К1С, а следовательно, и сопротивление росту усталостной трещины (живучесть). Это нужно учитывать, когда из соображения снижения массы конструкции выбирают сталь с высоким s0,2.

Компромиссное решение в данном случае заключается в том, чтобы при проектировании среди конкурирующих сталей выбрать сталь с наиболее низким s0,2 Это ведет к некоторому увеличению массы конструкции, но повышает предел выносливости, живучесть и сопротивление хрупкому разрушению. Возможно и применение более дорогих сталей, например мартенситно-стареющих или прошедших ТМО.

Наличие на поверхности напряжений сжатия затрудняет образование усталостных трещин, приводит к повышению предела выносливости и живучести. Для повышения предела выносливости и уменьшения влияния концентратора напряжения широко применяют закалку с индукционным нагревом, химико-термическую обработку, пластическую поверхностную деформацию и другие технологические процессы, упрочняющие поверхность и создающие на поверхности остаточные напряжения сжатия.

Большинство отказов деталей машин (до 80-90%) связано с различного рода изнашиванием вследствие потери точности, снижения КПД и повышения амплитуды переменных нагрузок, что вызывает усталостное разрушение.

Уменьшение износа достигается правильной конструкцией узлов трения (выбор вида трения в опорах, системы смазки, созданием устройств для очистки воздуха и смазочного масла и др.), применением износостойких материалов, упрочнением поверхностной закалкой, химико-термической обработкой, наплавкой износостойкими сплавами, нанесением на поверхность тонкого слоя нитридов или карбидов и др.

Такие детали, как подшипники качения, зубья колес, железнодорожные колеса и многие другие подвержены усталостному изнашиванию (контактной усталости). Контактная усталость тем выше, чем больше твердость. Отношение предела контактной выносливости sк-1 при числе циклов нагружения N = 107 к твердости HRC поверхности является постоянной величиной.

sк-1 = K×HRC

где К - коэффициент, зависящий от твердости и вида термической обработки.

Например, ГОСТ 21354-87 для цементованных (нитроцементованных) сталей с твердостью 58-62 HRC принимает предел контактной выносливости равный 23 HRC. Однако опыт показывает, что при наличии дефектов диффузионного слоя (трооститной сетки, темной составляющей и др.) допустимые напряжения следует снизить на 20-25%.

Повышение предела контактной выносливости достигается упрочнением поверхности, повышением предела прочности материала, снижением нагрузки в зоне контакта, улучшением чистоты поверхности, а также повышением вязкости масла.

Перспективным, но еще недостаточно изученным методом повышения сопротивления износу является избирательный перенос при движении сочлененных деталей машин. При избирательном переносе в зоне контакта образуется тонкая металлическая пленка, обладающая свойствами:

1) многократной деформации без разрушения;

2) регенерации массы, так как частицы износа вновь схватываются с изнашиваемой поверхностью;

3) неокисляемости.

Такая пленка обычно образуется на основе меди при трении стали по бронзе в восстановительных смазках (глицерин, спиртоглицериновые смеси, консистентные смазки типа ЦИАТИМ-201). В этом случае можно говорить о безизносных или малоизносных парах трения.

Для тяжелых нагруженных пар трения ("сталь по стали", "сталь по чугуну") "возбуждение" избирательного переноса достигается металлоплакированием при использовании смазочных материалов, содержащих порошки мягких металлов (Сu, Pb. Sn и др.) или нанесением медных (латунных, бронзовых) покрытий на поверхности пары трения.

Узлы трения являются самыми массовыми и наиболее повреждаемыми, поэтому повышение долговечности этих узлов не только увеличит долговечность машин, но и высвободит значительные сварные и прочие ресурсы.

В табл. 1 приведены примеры различных видов отказов (внезапных, постепенных, конструктивных, эксплуатационных) некоторых деталей машин и конструкций и пути их устранения.

Таблица 1

Виды и причины разрушения стальных деталей машин в процессе эксплуатации

| Виды разрушения металла | Примеры деталей склонных к данному разрушению | Причина разрушения | Пути предупреждения дефекта |

| 1 | 2 | 3 | 4 |

| Деформация: искажение геометрической формы детали (изгиб, удлинение, вмятины и т.д.) ползучесть | Напряженные болты тяги, рычаги, штанги, подшипники скольжения, поверхности катания бандажей, рельсов и др. Лопатки, диски паровых и газовых турбин, трубы паропроводов, крепежные детали и др. | Длительное действие переменных контактных, растягивающих или сжимающих напряжений, повышение температуры Напряжение выше предела ползучести при данной температуре и продолжительности работы | Использование материалов с высокими значениями sт и HRC Снижение температуры (нагрузки) Применение более жаропрочной стали |

| Разрушение: вязкое хрупкое | Несущие элементы мостовых ферм и др. пространственных конструкций, анкерные болты, валы, шатуны и др. Детали строительных и дорожных машин, кранов, судов, сварных конструкций и др. | Значительные перегрузки вследствие нарушения условий эксплуатации Эксплуатация при низких температурах, наличие исходных дефектов (трещин), высокий порог хладноломкости стали, наличие концентраторов напряжений, статистическая динамическая нагрузки | Соблюдение правил эксплуатации Применение сталей с низким порогом хладноломкости и высоким КСТ и К1С , устранение концентраторов напряжений, соблюдение правил эксплуатации |

| усталостное | Валы, коленчатые валы, листовые рессоры, пружины, зубчатые колеса, шатуны и др. | Циклические напряжения, наличие концентраторов напряжений, работа в коррозионной среде, наличие на поверхности растягивающих напряжений | Улучшение конструкции детали; повышение качества поверхности ХТО, закалкой, ППД; замена стали |

| Изнашивание: абразивное эрозия При схватывании 1-го рода | Рабочие органы экскаваторов, бульдозеров, гусеницы трактора, открытые зубчатые передачи, детали сх/машин и др. Деталей гидронасосов, трубопроводы, плунжерные пары, сопла и лопатки реактивных двигателей, обшивки космический кораблей и т.д. Подшипники скольжения, зубчатые колеса и др. детали | Взаимодействие трущихся поверхностей с абразивными частицами Воздействие потоков газов, жидкости, твердых частиц (в жидкостных или газовых потоках), космический потоков, раскаленных газов на поверхность изделия. Интенсивная деформация, разрушение защитных пленок оксидов, отсутствие разделяющего слоя смазочного материала (выдавливание масляной пленки). | Наплавка износостойкими порошковыми сплавами: ПР-Н77Х18С3Р2 ПР-Н70Х17С4Р4 ПР-Н80Х13С2Р и др. Замена стали Повышение твердости стали, подбор материалов, не склонных к схватыванию, создание на поверхности неметаллических пленок, применение смазочных материалов с противозадирными присадками. |

| 1 | 2 | 3 | 4 |

| Изнашивание: при схватывании II-го рода | Детали поршневой группы, втулки, направляющие и др. | Недопустимое повышение температуры на поверхности трения, размягчение, деформация поверхностных слоев, контактирование ювенильных поверхностей | Применение теплостойких материалов, добавление противозадирных присадок к смазочным материалам, охлаждение узлов трения, специальные покрытия |

| Окислительное При фреттинг-коррозии усталостное | Подшипники скольжения, валы, оси, направляющие, кулисы, поршневые кольца , втулки и др. детали работающие в условиях нормального износа Болтовые и заклепочные соединения, посадочные поверхности подшипников качения, листовые рессоры, шестерни, муфты, детали, находящиеся в подвижном контакте Зубчатые передачи, подшипники качения, рельсы, бандажи и др. | Длительное трение сопряженных поверхностей Непрерывное разрушение оксидной пленки в точках подвижного контакта Пониженная контактная прочность материала, высокие контактные напряжениея | Упрочнение поверхности, применением смазочного материала с износостойкими присадками, оптимизация приработки защита от абразива, оптимизация температурного режима Увеличение жесткости соединения в площади контакта, использование материалов с высокой адгезией оксидных пленок, упрочнение улучшением, цементацией (нитроцементацией), азотированием, цианированием Упрочнение поверхности ХТО, закалкой, повышение чистоты поверхности, уменьшение контактных напряжений, применение соответствующего смазочного материала |

1.1.2. Технологические требования

Сталь должна удовлетворять требованиям минимальной трудоемкости изготовления детали. В частности, сталь должна обладать хорошей обрабатываемостью резанием и давлением, и поэтому особое значение приобретает выбор правильного режима предварительной термической обработки заготовок, который назначается с учетом последующих процессов упрочнения.

Предварительная термическая обработка осуществляется в заготовительных цехах и сводится к нормализации (углеродистые стали), нормализации и высокому отпуску при 600-670°С (легированные стали), отжигу, изотермическому или высокому отпуску на твердость 156-220 НВ.

1.1.3. Экономические требования

Материал должен быть возможно дешевле, с учетом всех затрат, включающих не только стоимость стали, но и изготовление деталей и наконец, их эксплуатационную стойкость в машинах, в которых они должны работать. В первую очередь нужно стремиться выбрать менее дорогую сталь, углеродистую или низколегированную. Стоимость этих сталей невысока. Дорогие же легированные конструкционные стали, содержащие дефицитные Ni, Mo, W, и другие элементы, следует применять лишь в тех случаях, когда более дешевые стали не удовлетворяют требованиям, предъявляемым к изделию. Легированные стали применяют, когда нужно обеспечить требуемую надежность и долговечность (низкий порог хладноломкости, высокую прокаливаемость, сопротивление усталости, износостойкость и др.), получение особых свойств (коррозионной стойкости, жаропрочности, магнитных свойств и т.д.). улучшение технологических свойств (обработки резанием, штампуемости и т.д.), а также снизить расход металла на единицу готовой продукции или повысить мощность машины. Применение легированной стали должно быть технически и экономически целесообразно и оправдано в том случае, если оно дает экономический эффект за счет повышения долговечности деталей и уменьшения расхода запасных частей и, таким образом, экономии металлопроката.

Эти общие требования к материалу нередко противоречивы. Так, например, более прочные материалы менее технологичны, труднее обрабатываются при резании, холодной объемной штамповке, сварке и т.д. Решение при выборе материала обычно компромиссно между указанными требованиями к стали. В массовом машиностроении предпочитают упрощение технологии и снижение трудоемкости в процессе изготовления детали, некоторой потере свойств или увеличению массы детали. В специальных отраслях машиностроения, где проблема прочности (или проблема удельной прочности) играет решающую роль, выбор материала и последующая технология термической обработки должны рассматриваться из условия достижения только максимальных эксплуатационных свойств. Вместе с тем не следует стремиться к излишне высокой долговечности деталей по отношению к долговечности самой машины.

При решении вопроса о выборе стали для получения требуемых механических свойств и других характеристик также важно установить оптимальный вид упрочняющей термической или химико-термической обработки. Вопросы выбора материала и технологии термической обработки следует рассматривать применительно к конкретным производственным условиям. Один и тот же процесс термической обработки в различных производственных условиях приводит к разным экономическим результатам. На экономичность технологических процессов влияют объем выпуска продукции, использование энергоресурсов, возможность создания или применения оборудования и другие организационно-экономические условия производства.

При выборе упрочняющей обработки, особенно в условиях массового производства, предпочтение следует отдавать наиболее экономичным и производительным технологическим процессам, например поверхностной закалке при поверхностном или глубинном индукционном нагреве, газовой цементации, нитроцементации и т.д.

Для проведения упрочняющей обработки на каждую деталь составляется технологическая карта с указанием марки стали, режима термической обработки, применяемого оборудования, приспособления, контроля качества и т.д.

Обычно рассматривается возможность применения нескольких марок стали и способов упрочнения. Это позволяет выбрать наиболее рациональный вариант, обеспечивающий наряду с высокими эксплуатационными свойствами детали хорошую технологичность при выполнении механической и термической обработки.

Для выбора и проектирования наиболее экономичных вариантов термической и химико-термической обработки в настоящее время широко используется компьютерное моделирование.

Лекция 4.

Примеры термической и химико-термической обработки

Деталей машин

В зависимости от условий работы деталей машин их упрочнение достигается закалкой и отпуском, поверхностной закалкой или химико-термической обработкой, чаще цементацией и нитроцементацией с последующей закалкой и низким отпуском, реже азотированием.

Объемная закалка и отпуск

Объемную закалку с последующим низким или высоким отпуском для получения требуемых механических свойств широко применяют в машиностроении. Например, в машиностроении 35-40% упрочняемых деталей подвергается объемной закалке и отпуску.

Получить высокую прочность у обычных машиностроительных сталей (до 0,5-0,6%С) можно путем объемной закалки и низкого отпуска. Однако повышение прочности (sв, sт) сопровождается уменьшением сопротивления хрупкому разрушению, о чем свидетельствует понижение KCU, КСТ, К1С и порога хладноломкости. Чем выше содержание в стали углерода, тем ниже вязкость разрушения К1С сталей со структурой отпущенного мартенсита.

Низкому отпуску (180-220оС) подвергают детали машин (табл.3), требующих по условиям работы высокой твердости (58-62 HRC), сопротивления износу и контактным нагрузкам в условиях статического или циклического их действия. В этом случае для изготовления деталей машин используют высокоуглеродистые легированные стали.

Таблица3

Типовые детали машин, упрочняемые объемной закалкой и низким отпуском

| ДЕТАЛИ | Рекомендуемая сталь | Твердость HRC | |

| Условия работы | Наименование | ||

| 1 | 2 | 3 | 4 |

| Высокое сопротивление износу и контактным напряжениям. Стабильность формы и размеров при эксплуатации (температура отпуска 150-175оС) | Детали подшипников: накладные направляющие качения металлорежущих станков и др. оборудования; ролики толкателей, ходовые винты пар качения металлорежущих станков и др. | ШХ15, Х15СГ, ШХ15, 7ХГ2ВМ ХВГ, 7ХГ2ВМ, ШХ15 | 62-66 58-60 58-60 |

| Высокое сопротивление износу при трении скольжения. Стабильность формы и размеров при эксплуатации (температура отпуска 150-180оС) | Детали насосов: статоры, лопасти, клапаны, золотники плунжеры и др. Детали кузнечно-прессового оборудования: детали кулачковых механизмов, кулачковые ролики, копиры, плунжеры, цанги, делительные диски, опоры и др. Детали металлорежущих станков: направляющие втулки, накладные направляющие скольжения, втулки, упоры, кулачки, катки, копиры, червяки делительных пар и др.; винты передачи скольжения | ШХ15, 30Х13, 40Х13. 30Х13Н7С2 У8А, У10А, ХВГ ШХ15, 9ХС ШХ15, ХВГ, 9ХС, ХВСГ ХВГ | 58-60 58-60 58-60 54-58 |

| Повышенное сопротивление износу, статическим, динамическим и циклическим нагрузкам (температура отпуска 180-240оС) | Крепежные детали: болты, шпильки, гайки Детали кузнечно-прессового оборудования: валы, цилиндры, штоки, оси, валики, кулаки, копиры, вилки, направляющие, червячные и кулачковые муфты, эксцентрики и др. шпиндели, гильзы, пиноли, червяки, втулки, толкатели, рейки, валы, оси, вилки, штоки, плунжеры, зубчатые колеса точных кинематических передач и др. | 35, 45, 40Х, 35ХМ, 40ХФА, 30ХГСА, 50ХН 40ХН, 40ХН2МФ, 40ХН2МА 45, 40Х, 50Х, 50ХН, 40ХГТР | 40-50 45-53 40-56 |

Низкому отпуску подвергают и некоторые детали машин из конструкционных сталей, содержащих 0,35-0,45% С и требующих высокой твердости 40-56 HRC (табл.3)

Для изготовления нагруженных болтов, баллонов высокого давления, некоторых деталей шасси самолета нашли применение высокопрочные (sв = 1800-2000 МПа, s0,2 = 1500-1700 МПа, d = 10-12 %, y = 45-50 %) стали 40ХГСНЗВА, 35ХГС, 35Х2АФ, проходящие объемную закалку и отпуск при 200-250°С. Высокопрочные низкоотпущенные стали чувствительны к концентраторам напряжений, водородной хрупкости и анизотропии механических свойств. Для низкоотпущенных конструкционных сталей большое значение имеет чистота стали по неметаллическим включениям, газам и вредным примесям. Чем чище сталь, тем выше предел выносливости s-1 и пластичность стали.

Низкому отпуску подвергают и низкоуглеродистые цементуемые (нитроцементуемые) стали, которые обеспечивают высокую конструкционную прочность, особенно если они мелкозернистые.

Объемной закалке с последующим отпуском при 420-500оС подвергают упругие элементы машин (табл.4), изготовляемые из сталей 60, 60Г, 55С2, 65С2ВА, 50ХГФА и др. (ГОСТ 14959-79). Максимальные упругие свойства достигаются при сквозной прокаливаемости, поэтому марки стали подбирают по прокаливаемости.

Таблица 4

Стали и термическая обработка упругих элементов машин (типовые детали)

| Детали | Рекомендуемая сталь | Требуемая твердость HRC |

| Пружинные шайбы, скобы, зажимы, тарельчатые пружины, стопорные кольца и др. | 50, 55, 65, 65Г, 50С2 | 40-50 |

| Пружины буксирных устройств, насосов карбюраторов, кузовов, прицепов, клапанов и др. | 60, 65Г, 70Г, 55С2 | 38-48 |

| Ответственные пружины на транспортных машинах (пружины сцепления, демпферов, рулевых тяг), навиваемые в холодном состоянии. | 60С2ВА, 50ГФА | 42-58 |

| Рессорные листы легковых автомобилей, реактивные штанги | 50ГФА(толщина полосы до 9мм) | 40-46 388-444 НВ |

| Рессорные листы грузовых автомобилей. | 50С2, 60С2, 60ХГС (толщина листа 6-18мм). 50ХГА (толщина листа 6мм) | 38-46 363-444 НВ |

Критический диаметр прокаливаемости для стали 50С2 составляет 12-16мм, а для стали 60С2, 60С2ХА и 60С2ФА при закалке в масле соответственно - 20, 45 и 80мм.

Подавляющее число деталей машин из среднеуглеродистых (0,3-0,5%С) конструкционных сталей подвергается закалке и высокому отпуску при 550-650 оС, который обеспечивает хорошую конструкционную прочность - высокие значения работы распространения трещины КСТ и вязкости разрушения К1С при низком пороге хладноломкости (сталь 40ХМФ):

| Температура отпуска, о С | 400 | 520 | 600 | 620 | 650 |

| sв, МПа | 1550 | 1300 | 1200 | 1150 | 1000 |

| t50, oС | 60 | -40 | -60 | -70 | -90 |

После улучшения стали обладают высокой живучестью (низкой скоростью роста трещины усталости) несмотря на ранее по времени образование трещины усталости.

После закалки и высокого отпуска предел выносливости повышается на 30-40%, долговечность - от 2 до 5 раз, предел контактной выносливости - на 20-50%, сопротивление фреттинг-коррозии - в 2-5 раз, и значительно возрастает вязкость разрушения K1C. Однако после улучшения сталь чувствительна к концентраторам напряжений.

В табл.5 приведены типовые детали машин, упрочняемые закалкой и высоким отпуском, а также рекомендуемые стали. Для улучшаемых деталей твердость и прочность колеблются в широких пределах в зависимости от температуры отпуска и состава стали (207-350 НВ и sв = 700-1400МПа).

Таблица 5

Типовые детали машин, упрочняемые объемной закалкой и высоким отпуском

| Детали | Рекомендуемая сталь | Твердость НВ |

| 1 | 2 | 3 |

| Разные крепежные детали: пробки, гайки, упоры, болты, винты, штифты, втулки, вилки, крюки, стяжки и др. | 35, 45 | 207-242 240-320 267-313 320-344 |

| Валы карданные, шатуны, цапфы, фланцы, тяги, ступицы и др. | 45.40Х | 207-241 255-302 |

| Оси. валы, шестерни, плунжеры, штоки, диски паровых турбин, валы и роторы паровых турбин, выла, шестерни, работающие при малых скоростях и давлениях, оси, болты, шатуны в тяжелом машиностроении | 45Х | 223-262 212-248 197-235 174-217 |

| Оси, валики водяного насоса, шестерни распределительные, полумуфты, кулачки поворотные, сошки, валы, тяги поперечные, шатуны, ступицы и др. детали автомобиля | 45, 35Х, 45Х, 40ХН, 40ХН2МА, 20ХГТР | 241-286 |

| Нагруженные валы, штоки, рейки, шлицевые и гладкие валы, установочные винты металлорежущих станков | 40Х, 50Х, 40ХФА | 212-293 |

| Разного рода валы в кузнечно-прессовом оборудовании, штоки, поршни и др. | 40ХН, 40Х, 50ХН, 40ХН2, 40ХН2МА, 40ХГТР | 230-350 |

| Валы, роторы и диски паровых турбин и компрессорных машин, валы экскаваторов, зубчатые колеса, оси, болты и др. особо ответственные тяжелонагруженные детали. | 38ХНЗМФА, 36Х2Н2МФА, 34ХН1М, 34ХНЗМ | 293-331 277-321 277-321 293-331 |

| Сечение поковок до 800мм. Твердость тем ниже, чем больше сечение | ||

Стали с различным содержанием углерода и легирующих элементов после одинакового режима обработки отличаются друг от друга по механическим свойствам. Однако, если различные стали обработать на одинаковую прочность sв (твердость НВ), значения s0.2 , d, y и KCU оказываются близкими (рис.5, табл.5). Это положение справедливо для вязкого разрушения.

Если после улучшения sв < 1200-1300 МПа, предел текучести может быть использован для расчетов деталей машин без опасения возникновения хрупкого разрушения. При sв > 1500 не удается получить полностью вязкое разрушение и расчеты следует вести по КСТ и К1С.

Как было указано ранее, оптимальное сочетание прочности и пластичности после улучшения достигается, если сечение изделия соответствует критическому диаметру (95% мартенсита) для данной стали.

Механические свойства стали в первую очередь определяются содержанием в ней углерода, от которого зависит и закаливаемость стали. Прокаливаемость определяется присутствием легирующих элементов.

Таблица 6

Механические свойства улучшенных сталей в зависимости

от временного сопротивления (А.П.Гуляев)

| sв | s0,2 | d | y |

| МПа | % | ||

| 700 | 500-600 | 20-30 | 65-75 |

| 900 | 700-800 | 18-22 | 62-73 |

| 1100 | 900-1000 | 15-18 | 55-62 |

| 1200 | 950-1100 | 13-16 | 50-57 |

| 1400 | 1050-1300 | 11-15 | 48-55 |

В условиях полной прокаливаемости механические свойства мало зависят от природы и степени легированности. Исключение составляют никель и молибден, повышающие сопротивление хрупкому разрушению. Однако не следует стремиться к применению сталей с излишне высокой прокаливаемостью, поскольку необходимое для этого высокое содержание легирующих элементов способствует росту склонности к хрупкому разрушению и ухудшает технологические свойства.

Глубокопрокаливающие легированные стали применяют для крупных деталей с большой толщиной стенки или большим диаметром. Если изделия работают на изгиб (кручение), напряжения по сечению распределяются неравномерно: на поверхности они максимальны, а в середине или центре равны нулю. Для такого рода изделий сквозная прокаливаемость не нужна. Например, сквозная прокаливаемость деталей станков необходима лишь в отдельных случаях.

Для надежного обеспечения ответственных деталей, работающих при эксплуатации в основном на изгиб и кручение, закаленный слой со структурой 95% мартенсита должен располагаться на глубине не менее 1/2 радиуса от поверхности.

Для деталей, работающих на растяжение (шатуны, торсионные валы, ответственные болты и др.), а также для рессор и пружин нужно обеспечить полную прокаливаемость по всему сечению (95% мартенсита в центре заготовки), т.е. равнопрочность по сечению.

Для большинства ответственных деталей машин из улучшаемых сталей твердость после закалки на расстоянии 1/2 радиуса от поверхности должна быть не менее 45 HRC. Для изделий, работающих на растяжение, оптимальная твердость должна быть в сердцевине. Детали сложной конфигурации для уменьшения их деформации в процессе закалки также следует изготовлять из легированных сталей, закаливаемых в масле или даже на воздухе.

При выборе стали следует учитывать, что легирующие элементы повышают устойчивость аустенита против отпуска, поэтому для получения требуемой прочности и твердости легированные стали при улучшении подвергают отпуску при более высокой температуре. Это позволяет не только более полно снять закалочные напряжения, но и получить в стали лучшее сочетание прочности и вязкости.

На рис.7 приведена схема отжига и антифлокенной предварительной термической обработки крупных поковок из среднелегированных (2ОХН, 40ХН, 40ХНМ и др.)и высоколегированных (34ХНЗМ, 38ХНЗМА, 18Х2Н4МА и др.) сталей, склонных к образованию флокенов. Продолжительность отжига поковок в зависимости от марки стали (флокеночувствительности) и размеров поковок составляет 200-1000ч.

Лекция 5.

Лекция 7.

Лекция 8

Лекция 9.

2. Сравнительная оценка предварительно выбранных материалов

Сравнительная оценка выбранных на основании материаловедческого анализа марок перечня является очередным шестым этапом решения задачи выбора материала, а также технологии обработки (в том числе в деталях). Она производится прежде всего по определяющим показателям свойств и по стоимости, с учетом фактора надежности предполагаемого изделия (ГОСТ 27.002-89).

В ряде случаев представляется целесообразным также дополнительная оценка конкурирующих материалов путем сравнения их по технологичности, дефицитности и возможным экологическим последствиям их применения.

Лекция 10.

Лекция 13.

Разработка плана оптимизационного исследования.

Лекция 14

Лекции 15

Метод парных сравнений.

Если при k > 3 одновременная оценка всех параметров вызывает затруднения, их можно оценивать еще одним методом, который называется методом парных сравнений. Этот метод реализуется с помощью следующего алгоритма.

1.Определить число оцениваемых параметров k и число экспертов n.

Пусть k = 5; n = 4.

2. Для каждого эксперта составить отдельную таблицу .

В этой таблице эксперт должен ввести оценку парных сравнений, которая заключается в следующем.

Если k-ый параметр важнее j-ro, то в ячейке, принадлежащей k-ой строке и j-му столбцу, указывается 1, иначе - 0.

Пример заполнения такой таблицы первым экспертом приведен ниже, из которой видно, что по оценке этого эксперта параметр А менее важен, чем параметр Б и Д, но более важен, чем В и Г .

|

Параметры | Параметры |

Сумма | ||||

| А | Б | В | Г | Д | ||

| А | · | 0 | 1 | 1 | 0 | 2 |

| Б | 1 | · | 0 | 1 | 0 | 2 |

| В | 0 | 1 | · | 0 | 0 | 1 |

| Г | 0 | 0 | 1 | · | 1 | 2 |

| Д | 1 | 1 | 1 | 0 | · | 3 |

| 10 | ||||||

Пример заполнения таблицы для 1-го эксперта по этим данным приведен в следующей таблице.

| Эксперт | Параметры | Сумма | ||||

| А | Б | В | Г | Д | ||

| 1 | 0.2 | 0.2 | 0.1 | 0.2 | 0.3 | 1 |

| 2 | 0.25 | 0.15 | 0.15 | 0.25 | 0.2 | 1 |

| 3 | 0.2 | 0.3 | 0.2 | 0.1 | 0.15 | 1 |

| 4 | 0.25 | 0.15 | 0.25 | 0.15 | 0.20 | 1 |

| Коэфф.веса | ||||||

Схемы компромиссов.

Принцип равномерности.

В общем случае он состоит в стремлении к равномерному повышению качества оптимизируемого объекта по всем частным нормированным критериям .

Этот принцип имеет несколько разновидностей:

а. Принцип равенства нормированных критериев. По этому принципу наилучшим компромиссным решением х* является такое, при котором достигается равенство всех нормированных частных критериев, т. е. f1(х*)= f2(х*)=....= fn(х*)

Иногда этот принцип является чрезмерно «жестким». Он может приводить к ситуациям, когда решение задачи получается вне зоны компромисса или отсутствует.

б. Принцип квазиравенства.

По этому принципу идея равенств частных критериев реализуется приближенно с точностью до некоторой величины е. Решение считается наилучшим, если значения отдельных нормированных частных критериев отличаются друг от друга не более, чем на е.

в. Принцип «справедливой уступки».

По этому принципу различают абсолютную и относительную уступки. Принцип гласит: справедливым считается такой компромисс, при котором суммарный абсолютный уровень снижения одного или нескольких критериев не превосходит суммарного абсолютного уровня повышения других критериев. Аналогично формулируется принцип относительно «справедливой уступки».

Пример 1.

В этой задаче используются два критерия оптимальности и две управляемые независимые переменные

Решение.

Первая фаза решения состоит в преобразовании исходной постановки задачи:

с учетом ограничения

с учетом ограничения

Построим функцию Лагранжа:

Подставляя в нее выражения для f 1 и f2 получим

Подставляя в нее выражения для f 1 и f2 получим

здесь  —неопределенный множитель Лагранжа.

—неопределенный множитель Лагранжа.

Найдем частные производные от функции Лагранжа по всем аргументам и приравняем их к нулю:

Решив систему, получим соотношение

Из выражения для  получим соотношение

получим соотношение

2 3 4 5 6 7 -'•t

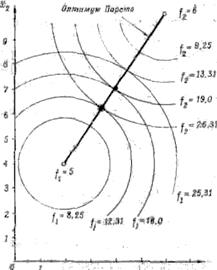

Рисунок 9. Неулучшаемые (Парето-оптимальные) решения в пространстве управляемых переменных

Рисунок 10. Эффективное множество компромиссов в целевом пространстве

На рис. 9 изображено множество компромиссов. Оно представляет собой отрезок прямой линии. Линии постоянного уровня каждого из критериев оптимальности являются окружностями. Отметим, что полученное решение не зависит от введенного ограничения e.

На рис.10 показано множество компромиссов в целевом пространстве.

Численные результаты решения этой задачи представлены в табл. 13.

Таблица 13

| x1 | x2 | f1 | f2 |

|

| 2,0 | 4,00 | 5,00 | 58,00 | 0,00 |

| 2,5 | 4,75 | 5,81 | 45,81 | 0,14 |

| 3,0 | 5,50 | 8,25 | 35,25 | 0,33 |

| 3,5 | 6,25 | 12,31 | 26,31 | 0,60 |

| 4,0 | 7,00 | 18,00 | 19.00 | 1,0 |

| 4,5 | 7,75 | 25,31 | 13,31 | 1,67 |

| 5,0 | 8,50 | 34,25 | 9,25 | 3,00 |

| 5,5 | 9,25 | 44,81 | 6,81 | 7,00 |

| 6,0 | 10,00 | 57,00 | 6,00 |

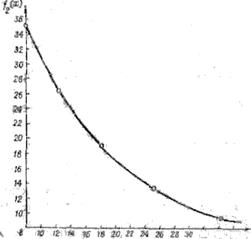

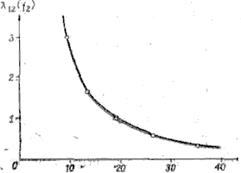

Множитель Лагранжа  является функцией f1 и f2 .Это, в частности, видно на рис. 11.

является функцией f1 и f2 .Это, в частности, видно на рис. 11.

Рисунок 11. Множитель Лагранжа как функция критерия оптимальности f2

В данном простом примере решение получено в замкнутой форме. В задачах большой размерности, когда получить замкнутую форму невозможно, решение ищут путем варьирования е.

Перейдем теперь к более сложной задаче, в которой рассматриваются две управляемые переменные и три локальных критерия оптимальности.

Пример 2.

Математическая формулировка задачи имеет следующий вид:

Решение.

Перепишем задачу в форме е-ограничений:  с учетом

с учетом

.Функция Лагранжа имеет следующий вид:

.Функция Лагранжа имеет следующий вид:

Подставляя сюда выражения для  , и используя метод неопределенных множителей Лагранжа, получаем:

, и используя метод неопределенных множителей Лагранжа, получаем:

|

|

Заметим, что функция  не обязательно должна быть «основной», а функции

не обязательно должна быть «основной», а функции  должны выполнять роль ограничений.

должны выполнять роль ограничений.

Рассматриваемая задача может быть записана в ином виде, например:

с учетом ограничений

с учетом ограничений  ,

,

Функция Лагранжа для задачи, записанной в этой форме, имеет следующий вид:

Решая эту задачу с помощью метода неопределенных множителей Лагранжа, получим:

|

|

Результаты решения рассматриваемой задачи приведены в табл. 13.

Таблица 13

Неулучшаемые решения задачи

|

|

|

|

|

|

|

| 4 | 6,88 | 17,29 | 19,73 | 111.93 | 0,42 | 0,19 |

| 5 | 8,25 | 32,06 | 10,06 | 80,56 | 0,50 | 0,50 |

| 6 | 9,63 | 52,70 | 6,14 | 54,84 | 0,70 | 1,00 |

| 7 | 11,00 | 79,00 | 8,00 | 35,00 | 1,00 | 2,00 |

| 8 | 12,38 | 111,22 | 15,66 | 20.86 | 2,17 | 5,17 |

На рисунке 12 представлено множество неулучшаемых решений (множество Парето) в пространстве управляемых переменных .

Лекция 15

Лекция 16

Порядок разработки изделий с выявлением возникающих материаловедческих задач

Изделиями считаются результаты работы, оцениваемые количественно в виде дискретной величины (экземпляры, штуки и др.). Процесс создания изделия имеет важное значение для обеспечения его качества. Именно в это время закладываются основные показатели качества изделия, осуществляется выбор материалов и технологий упрочняющей обработки.

Порядок разработки и постановки изделия на производство регламентируется ГОСТ 15001-88, который определят обязанности заказчиков, разработчиков и изготовителей в процессе создания изделий; в нем же установлена последовательность оценки качества разрабатываемого изделия с определением свойств материалов.

Разработка изделия обычно проводится в две стадии: проектирование и

испытание (опытная отработка).

Проектирование включает:

- обоснование технического задания – документа, устанавливающего основное назначение, технические характеристики, показатели качества и технико-экономические требования, предъявляемые к разрабатываемому изделию;

- разработку технического предложения – совокупности технических решений на основе анализа технического задания, в которых обосновывается технико-экономическая целесообразность создания изделия и содержится сравнительная оценка разрабатываемого и существующих изделий;

Разработку эскизного проекта – комплекса конструкторских решений, дающих общее представление об устройстве, принципе работы, основных параметрах разрабатываемого изделия;

- разработку технического проекта – комплекта конструкторских документов, содержащих окончательные технические решения и полностью определяющих устройство разрабатываемого изделия;

- подготовку рабочей документации – комплекта исполнительских конструкторских документов, необходимых для изготовления изделия в условиях производства.

Опытная отработка включает автономные испытания основных элементов изделий и комплексные испытания группы элементов или всего изделия. Испытания производятся на физических моделях либо на опытных (натурных) образцах, причем для их проведения могут создаваться специальные стенды или же они проводятся в реальных условиях эксплуатации. Основная задача этого этапа – качественная проверка работоспособности объекта и оценка работоспособности его основных узлов, а также изделия в целом.

В соответствии с ГОСТ 16504 – 81 испытания подразделяются на предварительные (заводские) и приемочные (ведомственные, межведомственные и государственные). По результатам предварительных испытаний решается вопрос о необходимости доработки изделия или же возможности допуска его к приемочным испытаниям. В ходе приемочных испытаний окончательно определяется соответствие разрабатываемого изделия требованиям технического задания и стандартов, оценивается возможность постановки его на производство. При решении вопроса о постановке изделия на производство определяется и объем необходимых доработок.

Таким образом, процедура разработки изделия представляет собой систему с рядом иерархических уровней. Соответственно по каждому из них по мере необходимости проводятся научно-исследовательские и опытно-конструкторские работы и испытания.

Проведение всех этих работ нуждается в соответствующем материаловедческом обеспечении. Его конечной целью является обоснование выбора материалов с оптимизацией конструкций по каким-либо критериям, а также технологии их обработки, формирующей свойства всех деталей. Соответственно указанным уровням иерархии при этом непрерывно проводятся необходимые научно-исследовательские работы, разрабатываются математические модели оценки свойств в условиях эксплуатации, проводятся лабораторные исследования и стендовые испытания. В ходе опытной отработки изделия определяются виды испытаний, фиксируется поведение материалов в деталях, в том числе в условиях реальной эксплуатации (в пределах установленных сроков службы).

При постановке изделия на производство уточняется технология упрочняющей обработки с учетом конкретных условий, оценивается возможность унификации и уменьшения количества применяемых марок материалов, определяются режимы работы оборудования и завершается отработка нормативно-технической документации на используемые материалы.

В процессе производства изделий также проводятся испытания по проверке качества. Эти испытания являются контрольными. Применительно к серийному и массовому производству они подразделяются на приемосдаточные и периодические. По результатам первых осуществляется сдача (приемка) штатной продукции; целью вторых является подтверждение стабильности показателей качества в процессе производства.

На стадии производства изделия материаловедческое обеспечение, помимо осуществления соответствующих технологических операций, включает в себя обоснование видов испытаний с учетом специфики работы материала в деталях, методов проведения испытаний и соответствующих количественных нормативов. 2.Обоснование требований, предъявляемых к изделиям и деталям по качеству материалов

Под качеством изделий понимается совокупность свойств, обусловливающих пригодность изделия удовлетворить определенные потребности в соответствии с их назначением (ГОСТ 1567 – 79).

Показатели качества могу быть единичными (относятся к одному из свойств) и комплексными (относятся к нескольким свойствам). К изделиям в целом могут применяться и интегральные показатели качества (комплексные показатели, отражающие соотношение эффективности использования изделия и затрат на его создание и эксплуатацию). Номенклатура показателей качества зависит от назначения изделий.

При производстве изделий машиностроения требования по качеству предъявляются и контролируются на стадиях исследования и проектирования, изготовления и эксплуатации (совокупность всех фаз существования изделия от времени его изготовления до прекращения использования или списания). Все многообразие эксплуатационных режимов в основном сводится к следующим.

1. Рабочий режим – непосредственное использование по назначению; изделие подвергается воздействию рабочих нагрузок, обусловливаемых внутренними факторами.

2. Хранение – перерыв в использовании по назначению; изделие подвергается воздействию внешних факторов, в основном климатическим.

3. Транспортирование – перемещение изделия; на изделие воздействют в основном внешние факторы (вибрации, удары), Для дорожных машин – это рабочий режим.

При формировании требований к изделию надо ориентироваться не только на рабочий но и на другие режимы. Кроме того, следует учитывать опыт эксплуатации изделий-аналогов, в частности характер имевших место неисправностей и отказов.

Требования к изделию формулируются как потребителем, так и разработчиком на основе конъюнктуры рынка. Они излагаются в техническом задании. Важнейшим показателем является надежность изделия.

Заданные на изделие количественные характеристики надежности в ходе проектирования распределяются между элементами изделия. На основе соответствующих расчетов затем определяются требуемые показатели качества применительно к деталям. Эта работа выполняется конструктором при участии материаловеда, который оценивает принципиальную возможность обеспечения предполагаемого качества деталей, их технологичность и возможные виды упрочняющей обработки.

Отработка требований к деталям обычно включает:

- определение характера нагружения ( статическое, динамическое, знакопеременное) и схемы напряженно-деформированного состояния;

- определение действующих нагрузок (перегрузок) и напряжений, способных вызывать разрушение деталей (или затупление инструмента);

- определение возникающих деформаций и оценку их допустимых значений;

- оценку возможности и степени нагрева детали при эксплуатации, обоснование допустимой величины снижения прочности (режущей способности для инструмента), ползучести, необходимой длительной прочности;

- оценку возможности охрупчивания металла в условиях эксплуатации изделия и определение требуемого значения вязкости, порог хладноломкости;

- оценку характера знакопеременных нагрузок и необходимость обеспечения определенного уровня сопротивления усталостному разрушению;

- оценку наличия истирающих нагрузок и необходимость обеспечения определенного уровня износостойкости;

- оценку возможности и характера агрессивных воздействий рабочей (внешней) среды и необходимость обеспечения коррозионной стойкости, сопротивления старению;

- оценку возможности появления каких- либо физических воздействий и обеспечения определенного уровня теплозащиты и электропроводности, магнитной проницаемости, коэрцитивной силы, коэффициента теплового расширения.

Соответственно всем этим направлениям с учетом характера дефектов при производстве и отказов при эксплуатации изделий-аналогов должны быть установлены количественные характеристики свойств, предъявляемых к материалу и гарантирующих такое качество детали, которое обеспечит получение требуемой надежности изделия.

Требования по качеству деталей должны выбираться по возможности из числа характеристик, получаемых при стандартных испытаниях материалов. В случае же отсутствия уверенности в их достаточно строгой корреляции с работой детали в изделии устанавливаемые требования считаются предварительными и уточняются при разработке изделия по результатам испытаний.

Дата: 2019-02-19, просмотров: 471.