способы их определения

Свежеприготовленные строительные растворы имеют ряд важных технических и технологических свойств. Оценка их качества производится по подвижности, расслаиваемости, водоудерживающей способности и плотности.

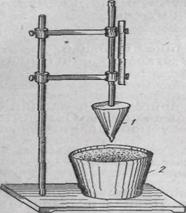

Подвижность растворной смеси — это способность ее растекаться под действием собственного веса или приложенных к ней внешних сил. Ее определяют с помощью конуса СтройЦНИЛ (рис. 1).

| Рис. 6. Конус СтройЦНИЛ для определения подвижности растворов: 1—конус; 2—емкость с раствором |

О степени подвижности судят по глубине погружения стального конуса массой 300 г высотой 145 мм с диаметром основания 75 мм и углом при вершине 30° в растворную смесь, уложенную и уплотненную 25-разовым штыкованием в сосуде. Подвижность смеси (см) принимают как среднее арифметическое результатов двух испытаний. Подвижность растворной смеси устанавливается в зависимости от ее назначения и колеблется в пределах 1...15 см.

Степень подвижности растворной смеси возрастает с увеличением содержания воды в ней, которое должно быть ограничено, так как излишек может привести к расслаиванию смеси.

Расслаиваемость растворной смеси характеризует способность ее к образованию неоднородной по толщине слоя структуры при хранении, вибрировании или транспортировании. Расслаивание происходит из-за слабой связи частиц смеси по отдельным слоям или недостаточной водоудерживающей способности смеси.

Для предупреждения расслаиваемости в растворные смеси вводят пластифицирующие добавки. Чаще всего для этих целей используют известковое тесто, а также некоторые органические поверхностно-активные вещества (0,1...0,2% от массы цемента). Неоднородность структуры слоя смеси определяют по разности объемов (см3) погруженной части конуса СтройЦНИЛ в образцы из растворной смеси, взятых из верхней и нижней части слоя. Испытание ведут так же, как и при определении подвижности, только учитывают не глубину погружения конуса, а объем погруженной части. За характеристику расслаиваемости (см3) принимается среднее арифметическое результатов двух испытаний.

Под водоудерживающей способностью смеси понимают ее способность сохранять в своем составе содержание воды, достаточное для твердения гидравлического вяжущего в условиях интенсивного ее отсоса пористым основанием.

Водоудерживающую способность растворной смеси можно определять двумя способами: по разнице в прочности стандартных образцов, выдержанных на плотном и пористом основаниях; по отношению (в процентах) подвижности П2 (в см) смеси, выдержанной в течение 1 минуты в вакууме с целью обезвоживания, и подвижности П1 (в см) смеси перед вакуумированием:

Пв= П2/П1 • 100.

Удовлетворительной водоудерживающей способностью обладают растворы составов 1:3...1:4. Для уменьшения стоимости этих растворов и сохранения водоудерживающей способности готовят смеси с большим содержанием песка, но вводят при этом тонкомолотые добавки шлака, трепела и золы, а также известковое или глиняное тесто. Хорошие результаты дает введение поверхностно-активных веществ.

Плотность растворной смеси определяют с помощью цилиндрического сосуда с насадкой вместимостью 1 л. Сосуд наполняют смесью с некоторым избытком, который удерживается насадкой. Уплотнение смеси производят 25-разовым штыкованием стальным стержнем диаметром 10...12 мм и встряхиванием сосуда 5...6 раз легким постукиванием о стол.

После снятия насадки избыток растворной смеси срезают, а оставшуюся в сосуде смесь взвешивают. Плотность принимают как среднее арифметическое результатов двух испытаний.

Прочность затвердевшего раствора зависит от содержания и активности вяжущего вещества и содержания воды. Прочность определяется испытанием трех образцов-балочек с размерами 4х4х16 см в возрасте раствора, установленном в стандарте или технических условиях. Образцы выдерживаются на пористом основании, в качестве которого служит глиняный обыкновенный кирпич.

По прочности на сжатие для растворов установлено девять марок: 4, 10, 25, 50, 75, 100, 150, 200 и 300.

Морозостойкость строительных растворов зависит от свойств вяжущего вещества, расхода воды при затворении, условий твердения и наличия добавок. Для растворов по морозостойкости установлено также девять марок: 10, 15, 25, 35, 50, 100, 150, 200 и 300. Морозостойкость определяется на тех же образцах, что и прочностные показатели, по общепринятой методике.

Марки строительных растворов по прочности и морозоустойчивости назначаются в зависимости от вида конструкции и условий эксплуатации.

Строительные растворные смеси готовят на бетонорастворных заводах или в растворосмеситсльных узлах. Применяют растворосмесители с принудительным перемешиванием материалов в неподвижном барабане вместимостью 150, 375, 750 и 1500 л. Основным показателем этих машин является вместимость смесительных барабанов, определяемая суммарным объемом сухих материалов смеси.

Растворосмесители выпускаются непрерывного и периодического действия, как стационарные, так и передвижные. Передвижные растворосмесители имеют вместимость барабана до 375 л. Время перемешивания смеси зависит от вида и состава раствора. При использовании природных кварцевых или тяжелых искусственных песков продолжительность перемешивания составляет 1...2 мин, легких песков — 2,5...3 мин, а при введении тонкомолотых добавок — 3...4 мин.

Строительные растворы выпускают двух видов: готовые к употреблению с требуемой удобоукладываемостью и в виде сухих смесей, которые непосредственно перед употреблением затворяются водой с введением, если требуется, специальных добавок.

При выпуске готовых смесей используют известковое тесто с содержанием воды 60...65%. Минеральные материалы и воду обычно дозируют по объему, а вяжущие по массе. Сухие растворные смеси с цементом или активными минеральными добавками готовят на просушенном песке с влажностью не более 1%, а в случае применения извести пушонки (без цемента и активных минеральных добавок) допускается использование песка с естественной влажностью.

Готовые строительные растворы к месту их использования перевозят в автомобилях-самосвалах или в специально оборудованных автоцистернах, где во избежание расслаивания во время движения они перемешиваются. На строительных площадках раствор транспортируют растворонасосами или подают к месту укладки в емкостях.

Для обеспечения получения качественных растворов необходимо тщательно следить за тем, чтобы крупность и чистота используемых материалов соответствовали требованиям ГОСТов. Также необходим контроль за точностью дозирования и перемешиванием. После выгрузки смеси из растворосмесительной установки определяют удобоукладываемость смеси и прочность раствора в заданные сроки твердения.

Лекция 5

МОДИФИЦИРОВАННЫЕ БЕТОНЫ

Цементнополимерные бетоны - это цементные бетоны с добавками различных высокомолекулярных органических соединений в виде водных дисперсий полимеров - продуктов эмульсионной полимеризации различных полимеров: винилацетата, винилхлорида, стирола, латексов и других или водорастворимых коллоидов: поливинилового и фурилового спиртов, эпоксидных водорастворимых смол, полиамидных и мочевиноформальдегидных смол. Добавки вводят в бетонную смесь при ее приготовлении. Использование в бетоне полимеров позволяет изменять его структуру и свойства в нужном направлении, улучшать технико-экономические показатели материала.

Формы использования полимеров в бетоне многообразны. Полимеры и материалы на их основе применяют в виде добавок в бетонную смесь, в качестве вяжущего, для пропитки готовых бетонных и железобетонных изделий, для дисперсного армирования полимерными волокнами, в виде легких заполнителей или модификации свойств минеральных заполнителей; в качестве микронаполнителя. Каждое из этих направлений имеет свои области применения и технологические особенности.

Цементно-полимерные бетоны характеризуются наличием двух активных составляющих: минерального вяжущего и органического вещества. Вяжущее вещество с водой образует цементный камень, склеивающий частицы заполнителя в монолит. Полимер по мере удаления воды из бетона образует на поверхности пор, капилляров, зерен цемента и заполнителя тонкую пленку, которая обладает хорошей адгезией и способствует повышению сцепления между заполнителем и цементным камнем, улучшает монолитность бетона и работу минерального скелета под нагрузкой. В результате цементно-полимерный бетон приобретает особые свойства: повышенную по сравнению с обычным бетоном прочность на растяжение и изгиб, более вы кую морозостойкость, хорошие адгезионные свойства, высокую износостойкость, непроницаемость. В то же время особенности полимерной составляющей определяют и другие особенности цементно-полимерного бетона, в ряде случаев несколько повышенную деформативность, снижение показателей прочности при водном хранении.

Наиболее распространенными добавками полимеров в цементные бетоны являются поливинилацетат (ПВА), латексы и водорастворимые смолы. ПВА представляет собой смолу, свойства которой, как и всех высокомолекулярных соединений, зависят от степени полимеризации винилацетата, температуры и влажности. Обычно применяется ПВА в виде эмульсии, содержащей около 50% сухого вещества и некоторого количества поливинилового спирта как эмульгатора. После высыхания образуется твердая пленка, обладающая незначительным водопоглощением и набуханием. Влажное хранение ПВА сопровождается снижением прочности, а после высыхания прочность быстро нарастает. Подобным же образом проявляет себя ПВА в бетоне.

Применяют латексы дивинилстирольные СКС-30, СКС-50, СКС-65 и СКС-65ГП, в которых отношение дивинила к стиролу составляет соответственно 70:30; 50:50; 35:65. С увеличением содержания стирола повышаются прочность и твердость полимера, и снижается его эластичность. Применяют также латексы дивинилнитрильный СКН-40 и карбосиликатный СКД-1.

Количество вводимой добавки полимерного материала устанавливают предварительными опытами. Основным фактором, определяющим влияние добавки на свойства цементно-полимерного бетона, является полимер-цементное отношение. Обычно оптимальная добавка ПВА составляет 20% массы цемента. При применении латекса, чтобы не было коагуляции полимера, вводят стабилизатор (казеинат аммония, соду и др.).

Введение полимерных добавок увеличивает пластичность растворных смесей по сравнению с чисто цементными. Прочность увеличивается, если бетон выдерживается в воздушно-сухих условиях (влажность 40 ... 50%); во влажных условиях (влажность 90 ... 100%) прочность снижается.

Водорастворимые смолы вводятся в бетон в небольших количествах (приблизительно 2% массы цемента). Хорошие результаты получены при введении в бетон водорастворимых эпоксидных смол ДЭГ-1, ТЭГ-1 и полиамидной смолы № 89. Эти смолы, имея гидроксильную группу, характеризуются высокой адгезией к различным материалам, включая новообразования цементного камня, кварц, гранит и другие виды заполнителей. Смола № 89 полимеризуется в щелочной среде без введения инициатора. Смолы ДЭГ-1 и ТЭГ-1 вводят в воду затвердения вместе с отвердителем. Отверждение их в щелочной среде бетона происходит интенсивнее и цепи полимера обладают большой эластичностью.

Цементно-полимерные бетоны приготовляют по той же технологии, что и обычный цементный бетон. Наиболее целесообразно применять эти бетоны для тех конструкций и изделий, где можно использовать особенности их свойств, например, для полов, дорог, отделочных и клеевых составов, коррозионно-стойких покрытий.

Полимербетоны

Полимербетонами называют бетоны, в которых вяжущими служат различные полимерные смолы, а заполнителями - неорганические материалы - песок и щебень. Для экономии смолы и улучшения свойств полимербе-тонов в них иногда вводят тонкомолотые наполнители. Для ускорения твердения и улучшения свойств применяют отвердители, пластификаторы и другие специальные добавки.

Наиболее часто для полимербетонов используют термореактивные смолы: фурановые, эпоксидные, полиэфирные акриловые. Отверждение полимерного вяжущего осуществляется при обычной температуре, а в некоторых случаях - с подогревом.

Фурановые смолы обычно получают конденсацией фурфурола и фур-фурилового спирта с фонолами и кетонами. Эти смолы являются наиболее дешевым полимерным вяжущим.

Эпоксидные смолы - это полимерные вещества линейного строения, содержащие эпоксигруппу. Для полимербетонов наиболее пригодны жидкие эпоксидные смолы ЭД-5, ЭД-6 и др. Эпоксидные смолы отверждаются с помощью катализатора ионного типа. Для холодного отверждения эпоксидных смол применяют полиэтиленполиамин (10...12% массы смолы), гексаметилендиамин (15...20%), а в последнее время также высокомолекулярные вещества, такие, как полиамиды, тиоколы, полиэфиры. Скорость отверждения возрастает при повышении температуры. Для улучшения деформативной способности эпоксидных полимеров вводят пластификаторы. Наиболее часто используют дибутилфталат (15...20% массы смолы). Пластификаторами, являющимися одновременно отвердителями, служат низкомолекулярные полиамиды и тиоколы.

Полиэфирные смолы получают путем поликонденсации двух основных кислот (малеиновой, фталевой и др.) и многоатомных спиртов. В качестве вяжущих для полимербетонов обычно используют ненасыщенные полиэфирные смолы: полиэфирмалеинаты ПН-1 и ПН-3, полиэфирокрилаты МГФ-9 и ТМГФ-11, которые отверждаются при обычной температуре с помощью специальных катализаторов (перекиси бензоила, циклогексанона, метилэтилкатона и др.).

Для полимербетонов на фурановых и формальдегидных смолах применяют заполнители, стойкие в кислой среде, так как для полимеризации используют кислые отвердители. Использование известняков, доломитов, цементов и других заполнителей, имеющих щелочную реакцию, недопустимо, так как это приводит к резкому снижению прочности бетона. Для полимербетонов на полиэфирных и эпоксидных смолах можно применять самые различные заполнители, в том числе карбонатные породы, асбест и другие материалы.

Свойства полимербетонов зависят от вида смолы, состава бетона, технологии получения. Наибольшей прочностью обладают бетоны на эпоксидной смоле, в том числе с прочностью на растяжение, которая достигает 12 МПа. Для этих бетонов характерны также хорошая химическая стойкость, водостойкость, стойкость к истиранию, высокая клеящая способность. Однако стоимость бетонов на эпоксидных смолах очень высока (в 10-15 раз выше стоимости обычного цементного бетона). На строительстве наибольшее распространение пока получили более дешевые полимербетоны на фурановых смолах.

Расход смолы в полимербетоне зависит от свойств заполнителя. Чем больше пустотность заполнителя, выше содержание в нем мелких фракций и больше их удельная поверхность, тем больше расход смолы и прочность полимера при этом понижается. Оптимальное количество бензосульфокислоты составляет 20 ... 30% массы ФА.

Подбор состава полимербетона проводят методом абсолютных объемов. Вначале опытным путем подбирают наиболее плотную смесь заполнителей, затем рассчитывают количество микронаполнителя (различных молотых горных пород), которое должно быть равно объему пустот в заполнителе с избытком около 10%. После этого определяют расход смолы и отвер-дителя. Если смола заполнит только пустоты микронаполнителя, то смесь будет жесткой, недостаточно удобообрабатываемой, поэтому расход смолы подбирают обычно опытным путем, чтобы получить заданную подвижность бетонной смеси. Обычно расход смолы равен объему пустот в микронаполнителе плюс дополнительное количество (10...20%) от этого объема. Слишком большое количество смолы применять не следует, так как это увеличивает усадку бетона, температурные деформации и снижает прочность бетона,

Наиболее целесообразно использовать полимербетоны в тех конструкциях, где полнее проявятся их положительные свойства, например, в коррозионно-стойких конструкциях химических производств, конструкциях, испытывающих сильное истирающее воздействии (водосливы гидротехнических сооружений, некоторые трубопроводы), сантехнических изделиях и в других специальных конструкциях и изделиях. Повышенная ползучесть и недостаточная температуростойкость ограничивают применение полимербетонов в несущих конструкциях зданий

Бетонополимеры

Существенным недостатком обычных бетонов является наличие разветвленной сети пор, капилляров, различных микродефектов, образующихся при формовании бетонных и железобетонных изделий, их твердении и в процессе эксплуатации. Дефекты и поры понижают прочность бетона, а также его долговечность и стойкость к воздействию агрессивных сред, так как открывают последним доступ внутрь бетона.

Свойства бетона можно изменить, если поры и капилляры заполнить другим веществом. Для этого готовые бетонные или железобетонные изделия или конструкции подвергают специальной обработке. Эта обработка включает сушку изделий, вакуумирование, пропитку специальным составом и полимеризацию при пропитке мономерами. Окончательные свойства материала будут зависеть как от свойств обрабатываемого бетона и используемого для заполнения пор вещества или состава, так и от технологии обработки.

Сушка бетона проводится с целью освободить от воды поры и капилляры материала и лучше подготовить их для заполнения специальным составом. Вакуумирование обеспечивает более глубокую очистку пор и капилляров, а также удаляет из бетона воздух, который отрицательно влияет на полимеризацию некоторых мономеров. Вакуумирование является желательной, но не всегда обязательной операцией. В некоторых случаях необходимые результаты достигаются и без вакуумирования.

Для пропитки используются самые различные вещества и материалы. Если необходимо только закрыть доступ внутрь бетона воде и агрессивным жидкостям и газам, то используют материалы типа петролатума, разбавленных смол, органических масел, серы, битума и битумов, модифицированных синтетическими смолами. Многие из этих материалов не требуют последующей обработки, и изделие оказывается готовым к употреблению непосредственно или вскоре после обработки. Для более значительного изменения структуры и свойств бетона используют жидкие мономеры (метил-метакрилат или стирол), полимеры (эпоксидные и полиэфирные смолы) и различные композиции на их основе.

Глубина пропитки зависит от свойств пропитывающего состава, в частности, от его вязкости и угла смачивания им бетона. Вязкие вещества, например, битумы или петролатум, пропитывают бетон на глубину всего 1...3 см. Жидкие мономеры, например, стирол или метилметакрилат, могут за сравнительно короткое время пропитывать бетон на глубину 10...20 см и более. Чем глубже пропитка, тем больше времени требуется на ее осуществление. Количество мономера, потребное для пропитки бетона, зависит от его пористости. Для полной пропитки плотного бетона требуется мономера 2…5% по массе (4...10% по объему), раствора - на 30...70% больше, чем для бетона, легкие пористые бетоны могут впитать до 30...60% мономера.

Многие мономеры являются дефицитными и дорогими материалами, поэтому для экономичного расходования их необходимо правильно подготовить бетон до пропитки. Возможно, также применять частичную пропитку наиболее важных участков, например, поверхностных слоев, мест расположения высокопрочной арматуры, наиболее напряженных мест. В некоторых особых случаях применяют обработку бетона газом, который вследствие сложных физико-химических процессов превращается в твердое вещество, заполняющее поры бетона. Разновидностью такого процесса является ократирование (карбонизация выделяющимися газами отформованных и затвердевших изделий – подземные, надземные и гидротехнические сооружения).

При применении жидких мономеров требуется их полимеризация непосредственно в теле бетона. Полимеризацию осуществляют различными способами в соответствии с природой мономера. Наиболее распространен термокаталитический способ.

При термокаталитическом способе в мономер перед использованием его для пропитки вводят специальные вещества - инициаторы полимеризации. После пропитки бетона изделие или конструкцию нагревают до 70…120°С (в зависимости от вида мономера) и через несколько часов жидкий мономер превращается в твердый полимер, плотно заполняя и как бы заклеивая все поры и дефекты бетона Применяя особые комплексные инициаторы, возможно производить полимеризацию при нормальной температуре.

В результате обработки либо достигают увеличения долговечности и непроницаемости бетона, если его пропитывают вязкими составами без их последующей полимеризации и упрочнения, например, битумами, либо получают новые материалы, по свойствам значительно превосходящие бетоны, если их пропитывают мономером с последующей полимеризацией в теле бетона. Подобные материалы получили название бетонополимеров. Свойства бетонополимеров зависят как от свойств бетона и полимера, так и от технологии обработки. Чем прочнее полимер, используемый для пропитки, и больше его содержание в бетонополимере, и чем прочнее бетонный каменный скелет, тем выше прочность бетонополимера, которая может достигать 200 МПа и более. Прочность бетонополимера вследствие особенностей его структуры выше прочности использованного бетона и полимера.

В бетонополимере удается с помощью небольших количеств полимера достигнуть резкого (в несколько раз) увеличения прочности и улучшения других свойств исходного бетона, что делает бетонополимеры перспективным материалом для специальных строительных конструкций. Для достижения наилучших результатов при производстве бетонополимерных изделий и конструкций к бетону как полуфабрикату, подвергающемуся последующей обработке, предъявляются особые требования, из которых определяющим для получения наибольшего эффекта является характер пористости бетона.

Глубина пропитки бетона мономером зависит от структуры бетона, вязкости мономера, температуры пропитки и ряда других факторов.

В большинстве случаев полимер не взаимодействует с цементным камнем, однако отдельные полимеры могут вступать в физико-химическое взаимодействие с компонентами бетона. Обычно полимер как бы заклеивает дефекты структуры цементного камня, заполнителя и контактной зоны, и связывает тысячами нитей различные участки бетона, повышая их сопротивление нагрузке и трещиностойкость.

Образующуюся в бетоне сетку полимера можно рассматривать как особого рода дисперсное армирование. При полимеризации мономер стремится сократиться в объеме, что вызывает обжатие в минеральной части материала. В результате создается разновидность предварительно напряженного состояния материала, что также способствует повышению его прочности и трещиностойкости. Это явление подтверждают результаты деформаций бетона в процессе его специальной обработки и в последующий период. Во время обработки наблюдаются деформации усадки, а в последующем - деформации расширения, обусловленные релаксацией полимера.

Специальная обработка бетона полимером способствует значительному повышению прочности сцепления между заполнителем и цементным камнем. Полимер склеивает все дефекты контакта и в ряде случаев, проникая в раствор и заполнитель, например, известняковый, как бы связывает их своими нитями воедино. В результате прочность сцепления цементного раствора с гранитом и известняком повышается с 1...2 МПа в обычном бетоне до 8...9 МПа в бетонополимере.

Степень насыщения бетона мономером зависит от подготовки бетона к пропитке. Чем суше бетон, тем больше мономера заполнит его поры и капилляры и тем большей будет прочность бетонополимера. Прочность бетонополимера на растяжение по сравнению с исходным бетоном увеличивается в 3...10 раз, достигая 18 МПа. Соответственно возрастает прочность бетонополимера на изгиб.

На прочность бетонополимера, хотя и в меньшей мере, чем на прочность обычного бетона, оказывают влияние технологические факторы. С понижением прочности бетона увеличивается его пористость и при пропитке такого бетона повышается содержание полимера. Это приводит к тому, что прочность менее прочных бетонов при обработке возрастает в большей степени, чем более прочных, хотя разница в прочности получающихся бето-нополимеров не очень велика. Степень повышения прочности бетона оценивается коэффициентом упрочнения, который представляет собой отношение прочности бстонополимера к прочности исходного бетона. Вид плотного щебня не оказывает существенного влияния на прочность бетонополимера. Однако в бетонополимере щебень является слабым элементом, поэтому высокие прочности показывают мелкозернистые бетонополимеры, требующие, однако, вследствие повышенной пористости несколько большего расхода полимера. Получены мелкозернистые бетонополимеры с прочностью 150…210 МПа, что позволяет создавать эффективные тонкостенные конструкции.

Последующая обработка бетона полимером позволяет регулировать деформативность бетона, существенно улучшает долговечность, износостойкость и другие его свойства. Значительно возрастает стойкость материала в агрессивных средах.

Полимер - дорогостоящая составляющая бетонополимера, поэтому наиболее пригодны для пропитки те составы, в которых каждый процент введенного полимера обеспечивает максимальное повышение прочности. Это свойство материала можно ориентировочно оценить с помощью коэффициента эффективности.

Фибробетон

Фибробетон - это бетон, армированный дисперсными волокнами (фибрами). Фибробетон обладает повышенной трещиностойкостью, прочностью на растяжение, ударной вязкостью, сопротивлением истираемости. Изделия из этого бетона можно изготовлять без армирования специальными сетками и каркасами, что упрощает технологию приготовления изделия и снижает ее трудоемкость.

Для армирования бетона применяют различные металлические и неметаллические волокна. В качестве фибр обычно применяют тонкую проволоку диаметром 0,1...0,5 мм, нарубленную на отрезки 10...50 мм или выштампованные специальные фибры. Лучшие результаты обеспечивают фибры диаметром 0,3 мм и длиной 25 мм. При повышении диаметра фибр свыше 0,6 мм резко уменьшается эффективность влияния дисперсного армирования на прочность бетона.

Из неметаллических волокон могут применяться стеклянные волокна, базальтовые, асбестовые и др. Стеклянные волокна обычно имеют диаметр порядка нескольких десятков микрометров и длину 20...40 мм. Они обладают высокой прочностью на растяжение (1500...3000 МПа), их модуль деформации выше, чем у цементного камня. Температурный коэффициент линейного расширения стекловолокна близок к такому коэффициенту цементного камня. Однако стекло быстро разрушается под действием щелочной среды цемента, поэтому необходимо предусматривать применение вяжущих веществ или специальных мероприятий, предохраняющих разрушение стеклянных волокон в бетоне от коррозии. К этим мероприятиям можно отнести использование в бетоне глиноземистого цемента, добавки в бетон, связывающие щелочи, пропитку бетона полимером.

Для армирования цементного камня хорошо известны и широко применяются асбестовые волокна. Этими волокнами армируют изделия, изготовляемые в заводских условиях по специальной технологии. Асбестовые волокна обладают рядом ценных свойств: высокой прочностью и огнестойкостью, стойкостью к агрессивным воздействиям щелочей, долговечностью. Материалы, армированные асбестовыми волокнами, получили название асбестоцемента.

Для армирования ячеистых бетонов, гипсобетонов и других материалов с низким модулем упругости используют полимерные волокна. Модуль упругости их меньше, чем у цементного камня, а температурный коэффициент линейного расширения в 3...9 раз выше. Многие из этих волокон недостаточно хорошо сцепляются с цементным камнем, что вынуждает применять специальные фибры периодического профиля или наносить на волокна покрытие. В качестве полимерных материалов используют полиэфиры, полиакрилаты, полипропилен и т. д. Прочность этих материалов составляет 60...100 МПа. Полимерные волокна используются также для тонкостенных изделий, подвергающихся ударам или эксплуатирующихся в условиях, в которых стальные волокна быстро разрушаются от коррозии.

Стальными или неметаллическими волокнами армируют, как правило, мелкозернистые бетоны, иногда цементный камень. Эффективность применения волокон в бетоне зависит от их содержания и расстояния между отдельными волокнами. Дисперсное армирование обычно достаточно эффективно приостанавливает развитие волосяных трещин лишь при расстоянии между различными волокнами не более 10 мм, поэтому применение в бетоне крупного заполнителя, не позволяющего расположить дисперсные волокна достаточно близко друг к другу, снижает эффективность подобного армирования.

Стальные фибры вводят в бетонную смесь обычно в количестве 1…2,5% объема бетона (3.. 9% по массе, что составляет 70...200 кг фибры на 1 м3 смеси). В этом случае повышаются прочность бетона на растяжение на 10...30%, сопротивляемость бетона ударам и его предел усталости и износостойкость.

Стеклянные волокна вводят в бетонную смесь в количестве 1...4% объема бетона. Они, как и стальные волокна, обладая высоким модулем упругости, обеспечивают повышение прочности бетона на растяжение и его трещиностойкость.

При армировании бетона дисперсными волокнами его разрушение происходит не сразу, а постепенно. В начале в бетоне образуются микротрещины, число которых постепенно увеличивается. Образование сплошной трещины происходит при более значительной величине деформаций, чем в обычном бетоне. Фибра как бы поддерживает бетон, помогает ему сопротивляться растягивающим напряжениям. При воздействии на бетон механических или тепловых ударов (пожар) бетон долгое время обеспечивает защиту арматуры или более глубоких слоев и не выкрашивается с поверхности. Подобный характер поведения бетона при нагружении способствует повышению надежности работы дисперсно-армированных изделий в особых случаях эксплуатации.

Введение волокон в бетонную смесь понижает се подвижность и вызывает определенные трудности в приготовлении смеси цемента, воды, заполнителя и фибр. Обычно приходится несколько увеличивать количество воды в подобных смесях и содержание мельчайших частиц (цемента и мелкого заполнителя). Как правило, расход цемента составляет 400...500 кг/м3.

Введение волокон в замес — важная операция, так как бетонная смесь с фибрами склонна к комкованию, а фибры могут образовывать в бетонной смеси «ежи», что резко ухудшает ее качество и не позволяет добиться надлежащего уплотнения материала и изделий, поэтому для приготовления смеси используют различные приемы: вводят фибры в последнюю очередь в предварительно перемешанную смесь цемента, воды и заполнителя или смешивают сначала заполнители и волокна, а затем добавляют цемент и воду. Иногда для приготовления смесей используют особые виды смесителей, например смесители с дополнительным пульсирующим воздействием на смесь, которое способствует разрушению комков и «ежей». Для изготовления некоторых конструкций используют одновременный набрызг волокна и мелкозернистой бетонной смеси. Это оказывается полезным при применении хрупких неметаллических волокон.

Дисперсная арматура в бетоне достаточно хорошо защищена от коррозии плотным цементным камнем, однако в некоторых случаях, особенно когда возможно воздействие на фибробетон агрессивных сред, стальные фибры защищают специальными покрытиями, которые обычно не только повышают стойкость фибровой арматуры к коррозии, но и способствуют улучшению сцепления между фибрами и бетоном и тем самым на 20...40% улучшают прочность бетона на растяжение и его трещиностойкость.

Понятие о железобетоне

Дата: 2019-02-25, просмотров: 368.