На заводах производство сборного железобетона организуется по технологическим линиям с применением бетоноукладочных и уплотняющих машин. В одном потоке обычно изготовляют близкие по типам изделия, например в одном - панели, в другом - плиты перекрытий, в третьем - балки и прогоны. При изготовлении сборных железобетонных деталей на заводах производят следующие основные операции: изготовление арматурного каркаса и установку его в формы, формование изделий, прогрев для ускорения твердения бетона.

Арматурные каркасы на современных заводах изготовляют на высокопроизводительных станках. Для соединения стержней используют точечную и стыковую сварки. В полевых условиях стальные стержни и прутки можно связывать в каркасы с помощью мягкой проволоки.

При изготовлении предварительно напряженных железобетонных конструкций натяжение арматуры производят механическим или электротермическим способом. При механическом способе стержни или проволоку растягивают гидравлическим домкратом. При электротермическом используют свойство стали разогреваться и удлиняться при пропускании через нее электрического тока. Разогретый до 300...400°С стержень закрепляют по концам, после охлаждения он оказывается растянутым (напряженным).

Перед формованием железобетонных изделий форму очищают, собирают и смазывают специальными составами, чтобы предотвратить прилипание бетона к ее стенкам. На заводах обычно применяют металлические формы, которые выдерживают до 1000 оборотов (при тепловой обработке). В полевых и полигонных условиях можно использовать деревянные формы, средняя продолжительность эксплуатации которых всего 20...30 оборотов. Применение строганных досок и окраска поверхности формы лаком или олифой увеличивает их оборачиваемость в два раза.

Формование изделий производят после установки в формы арматурного каркаса. Процесс формования включает укладку бетонной смеси в форму и ее уплотнение. Основным способом уплотнения бетонной смеси при производстве сборного железобетона является вибрирование. При изготовлении отдельных видов изделий применяют прессование, прокат, штампование, трамбование, центрифугирование, набрызг, экструзию. Иногда используют сочетание двух способов, например, вибропрокат, виброштампование, или вибровакуумирование.

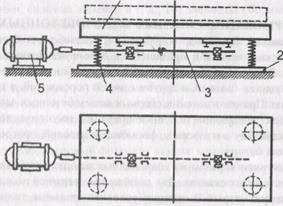

Формование изделий в передвижных формах обычно производят на виброплощадках (рис. 7).

Рис. 7. Виброплощадка: 1 - платформа; 2 - основание; 3 - вал с дебалансами, 4 - пружины; 5 - электромотор.

Виброплощадка состоит из платформы или рамы, к нижней части которой жестко прикреплен вал с дебалансами, соединенный с электромотором. Платформа опирается на пружины или специальные амортизаторы. При формовании изделия форма заполняется бетонной смесью из бункера бетоноукладчика постепенно, по мере уплотнения ее в процессе вибрирования. Оптимальная продолжительность вибрирования определяется опытным путем и составляет 1,5...5 мин.

Заводы сборного железобетона оборудованы унифицированными площадками грузоподъемностью 2...24т с частотой 3000 кол/мин и амплитудой колебаний 0,3...0,6 мм. Эти виброиплощадки хорошо уплотняют жесткие бетонные смеси с расходом воды 130...150л/м3. Применение жестких бетонных смесей обеспечивает снижение расхода цемента, ускоряет твердение бетона, повышает качество готовых изделий. На виброплощадках формуют конструкции длиной до 15 м и шириной до 3,6 м. Для лучшего уплотнения жестких бетонных смесей на виброплощадках, особенно при использовании легких пористых заполнителей, сила тяжести которых, способствующая уплотнению бетона при вибрировании, невелика, иногда применяют различные пригрузы: статический, вибрационный, пневматический, вибропневматический. Лучшими являются пневматический и вибропневматический пригрузы, которые, повышая эффективность вибрирования, существенно не увеличивают нагрузку на виброплощадку и не снижают ее полезной грузоподъемности. Величина пригруза назначается в зависимости от свойств бетонной смеси и составляет 2...5 Па.

При формовании изделий в неподвижных формах для уплотнения бетонной смеси используют поверхностные и глубинные вибраторы, а также навесные вибраторы, которые крепят к форме. Подвижность бетонной смеси выбирается в зависимости от конструкции формы и характера армирования изделий. При изготовлении деталей в горизонтальных формах используют жесткие и малоподвижные бетонные смеси. При формовании изделий в вертикальных формах, например, при изготовлении панелей стен и перегородок в вертикальном положении, применяют бетонные смеси с подвижностью 8...10 см, так как малоподвижной смесью трудно хорошо заполнить глубокую и узкую форму.

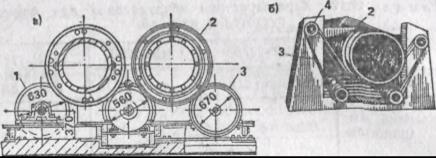

Для изготовления труб и опор линий электропередачи используют центрифугирование (рис. 8), которое состоит в том, что бетонная смесь, загруженная в форму, подвергается быстрому вращению.

Распределение и уплотнение бетонной смеси при этом способе происходит под действием не только центробежной силы, но и вибрирования, вызываемого сотрясением формы при вращении. При центрифугировании часть воды отжимается из бетона. Поэтому остаточное водоцементное отношение меньше первоначально взятого (при первоначальном В/Ц=0,3; 0,45; 0,6 остаточное В/Ц будет соответственно 0,26; 0,34; 0,36) и затвердевший бетон имеет высокую плотность (водопоглощение не более 3%).

Распределение и уплотнение бетонной смеси при этом способе происходит под действием не только центробежной силы, но и вибрирования, вызываемого сотрясением формы при вращении. При центрифугировании часть воды отжимается из бетона. Поэтому остаточное водоцементное отношение меньше первоначально взятого (при первоначальном В/Ц=0,3; 0,45; 0,6 остаточное В/Ц будет соответственно 0,26; 0,34; 0,36) и затвердевший бетон имеет высокую плотность (водопоглощение не более 3%).

Для центрифугирования (рис. 9) применяют подвижные бетонные смеси с осадкой конуса 7...10 см и расходом цемента 350...450 кг/м3. Загружают бетонную смесь с открытых торцов формы в течение 1,5...2 мин.

Рис.9. Центрифуга

В это время форма, установленная на специальном станке, вращается с небольшой скоростью (80…150 об/мин), необходимой для равномерного распределения бетонной смеси по внутренней поверхности трубы. Затем скорость вращения постепенно увеличивается до 800...1000 об/мин. Уплотнение продолжается 8...10 мин, после чего станок медленно останавливают, наклоняют форму и сливают разжиженный цементный шлам. Далее трубу в форме переносят краном в камеру твердения. После твердения трубу освобождают от формы и направляют на склад или дальнейшую обработку.

Для изготовления преднапряженных труб применяют способ гидропрессования, когда после формования трубы арматурный каркас напрягается при помощи внутреннего прессующего давления, создаваемого специальным резиновым цилиндром. При этом внешние полуцилиндры формы способны раздвигаться, обеспечивая расширение арматурного каркаса и отжатие из бетонной смеси лишней воды.

При изготовлении высоконапорных водопроводных труб на готовую железобетонную трубу или специальную тонкостенную стальную трубу навивают стальную проволоку по спирали с сильным натяжением. Спираль стягивает трубу, создавая в бетоне сжимающие напряжения, противостоящие рабочим растягивающим напряжениям. После навивки арматуры на поверхность трубы наносят (лучше всего пневматическим способом) защитный слой из цементного раствора.

При изготовлении мелкоштучных изделий применяют кассетный способ, когда в одной форме изготавливают одновременно несколько изделий. Наиболее часто в этом случае используются жесткие бетонные смеси и вибрирование или вибропрессование.

Дата: 2019-02-25, просмотров: 350.