Предварительный расчет валов выполняется по формуле:

, мм (10.11)

, мм (10.11)

где Т – крутящий момент, Н·м;

- допускаемое напряжение на кручение (принимают пониженное значение

- допускаемое напряжение на кручение (принимают пониженное значение  МПа), МПа.

МПа), МПа.

При наличии муфты на входном конце вала, диаметр, также, рассчитывается по формуле:

, мм (10.12)

, мм (10.12)

где dдв – диаметр вала двигателя, мм.

Из двух расчетов выбирается – больший.

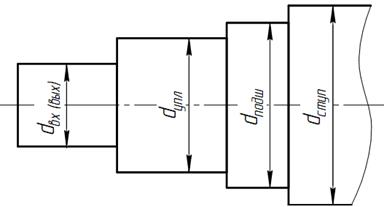

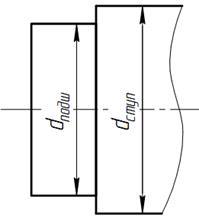

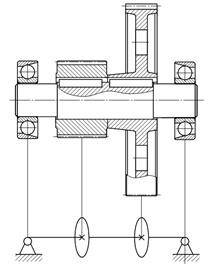

Схема входного (выходного) вала:

dвх (вых) – входной выходной конец вала (рассчитывается по формуле 10.11 и 10.12); dупл= dвх (вых)+(1…3) мм. – диаметр под уплотнение (округляется до стандартного ряда диаметров); dподш= dупл+(1…4) мм. – диаметр вала под подшипники (принимается кратным 5); dступ= dподш+(3…8) мм – диаметр под ступицу колеса (округляется до стандартного ряда диаметров)

Рисунок 10.11 – Схема входного (выходного) вала

Схема промежуточного вала

dподш – диаметр под подшипник (рассчитывается по формуле 10.11 и 10.12 – кратно 5); dступ= dподш+(3…8) мм – диаметр под ступицу колеса (округляется до стандартного ряда диаметров)

Рисунок 10.12 – Схема промежуточного вала

Стандартный ряд диаметров:

10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 33; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130 и далее через 10 мм.

Пример 1:

Дано:

Входной вал. Крутящий момент Т = 760 Н·м.

Решение:

мм.

мм.

Принимаем:

Ø Диаметр входного конца d вх =60 мм;

Ø Диаметр под уплотнении d упл =63 мм;

Ø Диаметр под подшипник d подш =65 мм;

Ø Диаметр под ступицу d ступ =70 мм.

Пример 2:

Дано:

Промежуточный вал. Крутящий момент Т = 120 Н·м.

Решение:

мм.

мм.

Принимаем:

Ø Диаметр под подшипник d подш =35 мм;

Ø Диаметр под ступицу d ступ =40 мм.

Пример 3:

Дано:

Входной вал. Крутящий момент Т = 125 Н·м. На входном конце муфта от двигателя АИР160М6

Решение:

мм.

мм.

По таблицам двигателей (приложение А) – диаметр вала двигателя d дв =48 мм.

мм.

мм.

Принимаем:

Ø Диаметр входного конца d вх =40 мм;

Ø Диаметр под уплотнении d упл =42 мм;

Ø Диаметр под подшипник d подш =45 мм;

Ø Диаметр под ступицу d ступ =50 мм.

Проверочный расчет валов

Заключается в проверке опасных сейчений валов по усталостной или статической прочности. Опасным сечением являтся сечение в котором:

1. Имеются наибольшие нагрузки (суммарный изгибающий и крутящие моменты). Для определения положения наибольшей нагрузки строятся эпюры изгибающих моментов (в горизонтальной, вертикальной плоскости, суммарный) и крутящих моментов;

2. Имеется концетратор напряжений (галтель, посадка, шпоночная канавка и т.п.).

Построение эпюр валов

Производится составление схемы вала.

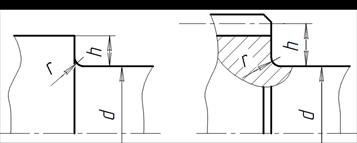

Условные обозначения на схемах:

Ø подшипник (изображается в виде опоры) -  ;

;

Ø колеса зубчатое (червячное, червяк) -

Примеры составления схем:

Ø Входной (выходной) вал:

Ø Промежуточный вал

Все длины измеряются по чертежу, от середин рассматриваемых тел (подшипников, ступиц).

После прикладываются силы. Точки приложения сил на зубчатых колесах – в месте взаимодействий зубчатых колес.

Пример:

Редуктор двухступенчатый (точки приложения с разных сторон).

Составляем формулы, производим расчеты, строим эпюры.

Схема 3.3

Горизонтальная плоскость (относительно точки 1):

Горизонтальная плоскость (относительно точки 2):

Проверка:

Вертикальная плоскость (относительно точки 1):

Вертикальная плоскость (относительно точки 2):

Проверка:

Горизонтальная плоскость:

Вертикальная плоскость:

Суммарные:

10.12.2 Проверочный расчет вала. Концентратор - галтель

Теория

(Выборка из - Расчет валов на прочность : метод. указания к курсовому и дипломному проектированию. / ВятГУ, ФАМ, каф. ОКМ ; cocт. В. А. Власов. - Киров : [б. и.], 2006. - 26 с)

Проверочный расчет валов на прочность заключается в определении коэффициента запаса прочности в опасном сечении и сравнении его с допустимым значением.

Опасное сечение определяется наибольшими значениями изгибающего, крутящего моментов и наличием концентратора напряжений (галтель, шпонка, посадка и т.п.).

Коэффициент запаса прочности определяется по формуле:

(10.11.1)

(10.11.1)

где nσ – коэффициент запаса прочности по нормальным напряжениям;

nτ – коэффициент запаса прочности по касательным напряжениям.

Коэффициенты по нормальным и касательным напряжениям определяются по следующим формулам:

. (10.11.2)

. (10.11.2)

(10.11.3)

(10.11.3)

где σ-1 – предел выносливости гладкого образца при симметричном цикле изменения напряжений изгиба (таблица 10.11.1), МПа;

τ-1 – предел выносливости гладкого образца при симметричном цикле изменения напряжений кручения (таблица 10.11.1) , МПа;

Кσ D и Кτ D - эффективный коэффициент концентрации напряжений для детали;

σа, τа – амплитуда номинальных напряжений соответственно изгиба и кручения, МПа;

σ m, τ m – средние значения номинальных напряжений, МПа;

ψσ и ψτ - коэффициенты чувствительности материала к асимметрии цикла напряжений соответственно при изгибе и кручении.

Таблица 10.11.1 - Механические характеристики материалов

| Марка стали | Диаметр заготовки, мм (не более) | Твердость НВ (не более) | σв МПа | σт МПа | τТ МПа | σ-1 МПа | τ-1 МПа |

| Ст 5 | Любой | ≥ 190 | 510 | 275 | 147 | 216 | 128 |

| 20 | ≤ 60 | ≥ 145 | 392 | 235 | 118 | 167 | 98 |

| 35 | ≤ 100 | ≥ 187 | 510 | 304 | 167 | 255 | 128 |

| ≤ 100 | 190…240 | 638 | 343 | 206 | 294 | 177 | |

| 45 | ≤ 60 | 240…270 | 785 | 540 | 324 | 383 | 226 |

| ≤ 40 | 270…300 | 883 | 638 | 383 | 432 | 255 | |

| ≤ 300 | 200…220 | 736 | 490 | 294 | 353 | 216 | |

| 40Х | ≤ 100 | 240…270 | 785 | 589 | 353 | 392 | 235 |

| ≤ 60 | 270…300 | 883 | 736 | 441 | 451 | 275 | |

| ≤ 300 | 240…270 | 785 | 569 | 343 | 392 | 235 | |

| 40ХН | ≤ 100 | 270…300 | 903 | 736 | 441 | 461 | 275 |

| ≤ 60 | 300…320 | 981 | 785 | 471 | 490 | 294 | |

| 40ХГР | ≤ 70 | 270…300 | 532 | 834 | 540 | 490 | 324 |

| 45ХЦ | ≤ 80 | ≥ 300 | 834 | 608 | 392 | 412 | 265 |

| 20Х | ≤ 60 | ≥ 197 | 638 | 392 | 235 | 304 | 167 |

| 12ХНЗА | ≤ 60 | ≥ 260 | 932 | 687 | 481 | 451 | 226 |

| 12Х2Н4А | ≤ 60 | ≥ 300 | 1079 | 834 | 589 | 530 | 265 |

| 12Х2Н4А | ≤ 150 | ≥ 360 | 1226 | 1050 | 736 | 618 | 314 |

| 18ХГТ | ≤ 30 | ≥ 330 | 1128 | 932 | 647 | 559 | 304 |

| ≤ 150 | 240…270 | 873 | 697 | 481 | 441 | 226 | |

| 30ХГТ | ≤ 120 | 270…300 | 922 | 736 | 510 | 461 | 253 |

| ≤ 60 | ≥ 300 | 981 | 785 | 549 | 490 | 245 | |

| ≤ 180 | ≥ 320 | 1079 | 863 | 608 | 530 | 245 | |

| 25Х2ГНТ | ≤ 100 | ≥ 340 | 1226 | 981 | 687 | 598 | 304 |

| ≤ 60 | ≥ 360 | 1472 | 1226 | 853 | 826 | 373 | |

| Примечания: 1. Твердость НВ дана для сердцевины при поверхностном упрочнении (поверхностной закалкой ТВЧ, цементацией, азотированием и др.) или для поверхности при улучшении. 2. Твердость поверхности для всех марок сталей при закалке ТВЧ HRC 50 (НВ 490); при цементации для сталей 20Х2Н4А, 25Х2ГНТ, 30ХТГ – HRC58 (НВ578). | |||||||

Эффективный коэффициент концентрации напряжений для детали Кσ D при отсутствии технологического упрочнения определяют по формуле:

, (10.11.4)

, (10.11.4)

(10.11.5)

(10.11.5)

При наличии технологического упрочнения (термохимическая обработка, обдувка дробью, обработка роликами)

, (10.11.6)

, (10.11.6)

(10.11.7)

(10.11.7)

где Кσ и Кτ - эффективные коэффициенты концентраций напряжений

(таблица 10.11.2);

и

и  - эффективные коэффициенты концентрации напряжений в зависимости от шероховатости поверхности (таблица 10.11.3);

- эффективные коэффициенты концентрации напряжений в зависимости от шероховатости поверхности (таблица 10.11.3);

εσ и ετ - масштабный фактор в зависимости от диаметра вала

(таблица 10.11.4);

β - коэффициент учитывающий упрочнение поверхности при применении специальных технологических методов (таблица 10.11.5).

Таблица 10.11.2 - Эффективные коэффициенты концентрации напряжений для валов с галтельным переходом Кσ и Кτ.

|

| |||||||||

|

|

| Кσ | Кτ | ||||||

| при σв, МПа | при σв, МПа | ||||||||

| 500 | 700 | 900 | 1200 | 500 | 700 | 900 | 1200 | ||

| 1 | 0,01 0,02 0,03 0,05 0,1 | 1,35 1,45 1,65 1,6 1,45 | 1,4 1,5 1,7 1,7 1,55 | 1,45 1,55 1,8 1,8 1,65 | 1,5 1,6 1,9 1,9 1,8 | 1,3 1,35 1,4 1,45 1,4 | 1,3 1,35 1,45 1,45 1,4 | 1,3 1,4 1,45 1,5 1,45 | 1,3 1,4 1,5 1,55 1,5 |

| 2 | 0,01 0,02 0,03 0,05 | 1,55 1,8 1,8 1,75 | 1,6 1,9 1,95 1,9 | 1,65 2 2,05 2 | 1,7 2,15 2,25 2,2 | 1,4 1,55 1,55 1,6 | 1,4 1,6 1,6 1,6 | 1,45 1,65 1,65 1,65 | 1,45 1,7 1,7 1,75 |

| 3 | 0,01 0,02 0,03 | 1,9 1,95 1,95 | 2,0 2,1 2,1 | 2,1 2,2 2,25 | 2,2 2,4 2,45 | 1,55 1,6 1,65 | 1,6 1,7 1,7 | 1,65 1,75 1,75 | 1,75 1,85 1,9 |

| 5 | 0,01 0,02 | 2,1 2,15 | 2,25 2,3 | 2,35 2,45 | 2,5 2,65 | 2,2 2,1 | 2,3 2,15 | 2,4 2,25 | 2,6 2,4 |

Таблица 10.11.3 - Эффективные коэффициенты концентрации напряжений  в зависимости от шероховатости поверхности.

в зависимости от шероховатости поверхности.

| Классы шероховатости | Примерное обозначение на чертежах | При этом примерная обработка поверхности | σв, МПа | |||

| 500 | 700 | 900 | 1200 | |||

| | ||||||

| 3; 4; 5; | Rz80; Rz40; Rz20 | обдирка | 1,20 | 1,25 | 1,35 | 1,50 |

| 6; 7; 8; | 2,5; 1,25; 0,63 | обточка | 1,05 | 1,10 | 1,15 | 1,25 |

| 9; 10 | 0,32; 0,16 | шлифование | 1,00 | 1,00 | 1,00 | 1,00 |

Таблица 10.11.4 – Масштабный фактор (εσ и ετ) в зависимости от диаметра вала.

| Диаметр ступенчатого вала с галтелью, мм | 20-30 | 30-40 | 40-50 | 50-60 | 60-70 | 70-80 | 80-90 | 100-120 | 120-140 |

Углеродистые стали

Легированные стали

Таблица 10.11.5 - Коэффициент β, учитывающий упрочнение поверхности при применении специальных технологических методов.

| Что создает дополнительное повышение предела усталости | Вид поверхностной обработки | При малой концентрации напряжений (Кσ≤1,5) | При большой концентрации напряжений (Кσ≥1,8) |

| Наклеп поверхностного слоя | Накатка стальным роликом | 1,3 | 1,6 |

| Обжатие пуансоном места выхода поперечного отверстия | 1,4 | 1,4 | |

| Обдувка дробью | 1,5 | 1,7 | |

| Химико-термическое упрочнение | Азотирование, цементация, цианирование | 1,5 | 1,8 |

| Термическое упрочнение | Поверхностная закалка ТВЧ | 1,6 | 2,0 |

| Примечания: 1 При отсутствии специального упрочнения или термообработки β = 0,80 – 1,00 (грубое обтачивание β = 0,80 – 0,86; чистое обтачивание β = 0,88 – 0,94; шлифование β = 0,95 – 0,98; полирование β = 1,0). 2 Использование значений β > 1, приведенных в таблице, возможно при условии обеспечения надлежащей технологии и дефектоскопического контроля. | |||

Напряжения изгиба в валах изменяются по симметричному законопеременному циклу:

σа = σ, МПа; (10.11.8)

σ m = 0. (10.11.9)

где σ – напряжения изгиба, МПа.

Для вала нереверсивной передачи приближенно принимается, что напряжения кручения изменяются по пульсирующему отнулевому циклу, тогда

, МПа (10.11.10)

, МПа (10.11.10)

где τ – напряжения кручения, МПа.

Для реверсивной передачи принимается, что напряжения кручения знакопеременны:

τа = τ, МПа; (10.11.11)

τ m = 0. (10.11.12)

Напряжения изгиба и кручения находят по известным формулам сопротивления материалов:

, МПа, (10.11.13)

, МПа, (10.11.13)

, МПа, (10.11.14)

, МПа, (10.11.14)

где МS. – суммарный изгибающий момент в опасном сечении, Н∙м;

Т – крутящий момент в опасном сечении, Н∙м;

W 0, Wp – осевой и полярный моменты сопротивления сечения вала, мм3.

Для вала сплошного сечения при диаметре d

, мм3; (10.11.15)

, мм3; (10.11.15)

, мм3 (10.11.16)

, мм3 (10.11.16)

где d – диаметр вала в опасном сечении, мм.

Значения ψσ и ψτ зависят от механических характеристик материала. Обычно принимают:

ψσ = 0,05 ψτ = 0 – углеродистые мягкие стали;

ψσ = 0,1 ψτ = 0,05 – среднеуглеродистые стали;

ψσ = 0,15 ψτ = 0,1 – легированные стали.

Пример

Дано:

Материал вала – сталь 40Х;

Крутящий момент в опасном сечении Т = 760 Н·м;

Изгибающий момент М S = 725 Н·м

Допускаемый запас выносливости [ n ] = 1,8

Галтельный переход от диаметра d 1 = 55 мм к диаметру d 2 = 50 мм

Решение:

Из таблицы 10.11.1:

- временное сопротивление разрыву σв = 883 МПа;

- предел выносливости при симметричном цикле напряжений изгиба σ-1 = 451 МПа

- предел выносливости при симметричном цикле напряжений кручения τ-1 = 275 МПа

- коэффициенты чувствительности материала к асимметрии цикла напряжений соответственно при изгибе и кручении ψσ = 0,15 и ψτ = 0,1

Определяем отношения

Находим (интерполированием) эффективные коэффициенты концентрации напряжений в галтели при изгибе и кручении Kσ = 1,79 Kτ = 1,49 (таблица 10.11.2, при h / r =1, r / d =0,05, и σв = 883 МПа).

Коэффициент состояния поверхности при шероховатости галтели

Ra = 2,5 мкм (таблица 10.11.3)  = 1,14.

= 1,14.

Масштабные коэффициенты εσ =0,7; ετ = 0,76 (таблица 10.11.4).

Эффективные коэффициенты концентрации напряжений для данного сечения вала при отсутствии технологического упрочнения

;

;

.

.

Амплитуда номинальных напряжений изгиба

.

.

Номинальные напряжения кручения:

.

.

Амплитуда и среднее значение номинальных напряжений кручения:

Запас прочности для нормальных напряжений:

Запас прочности для касательных напряжений:

Общий запас прочности в сечении (формула 10.11.1)

.

.

Условия запаса прочности выполняются.

Дата: 2019-02-25, просмотров: 369.