(Выборка из - Детали машин : учеб. пособие / И. И. Устюгов. - 2-е изд., перераб. и доп.. - М. : Высш. шк., 1981. - 399 с.)

Рисунок 6.2.1 – Основные размеры корпуса редуктора

Размеры рассчитываются по следующим формулам:

1. Толщина стенки корпуса  , принимаем

, принимаем  .

.

где Re – внешнее конусное расстояние определенное в расчете конической передачи, мм

2. Толщина стенки крышки корпуса редуктора  , принимаем

, принимаем

3. Толщина верхнего пояса корпуса редуктора  , принимаем

, принимаем

4. Толщина пояса крышки редуктора  , принимаем

, принимаем

5. Толщина нижнего пояса корпуса редуктора  , принимаем

, принимаем

6. Толщина ребер жесткости корпуса редуктора  , принимаем

, принимаем

7. Диаметр фундаментных болтов  , принимаем

, принимаем

(обозначение: Болт М18 ГОСТ 7798-70)

8. Диаметр болтов, соединяющих крышку и корпус редуктора около подшипников,  , принимаем

, принимаем

(обозначение: Болт М1 4 ГОСТ 7798-70)

9. Диаметр болтов, соединяющих корпус с крышкой редуктора, можно взять на 2…4 мм. меньше предыдущих болтов  .

.

(обозначение: Болт М12 ГОСТ 7798-70)

10. Диаметр болтов для крепления крышек к редуктору  , принимаем

, принимаем  для быстроходного и тихоходного валов

для быстроходного и тихоходного валов

(обозначение: Болт М10 ГОСТ 7798-70)

11. Диаметр болтов для крепления крышки смотрового отверстия  , принимаем

, принимаем

(обозначение: Болт М8 ГОСТ 7798-70)

12. Диаметр резьбы пробки (для слива масла из корпуса редуктора)  , принимаем

, принимаем

(обозначение: Болт М16х1,5 ГОСТ 16093-81)

13. Расстояние между дном редуктора и окружностью вершин:

мм., принимаем y=45

мм., принимаем y=45

Конструктивные размеры валов, подшипниковых узлов и компоновка редуктора.

Длины входных (выходных) концов:

Ø Входной (быстроходный) вал:

, принимаем

, принимаем  ;

;

Ø Выходной (тихоходный) вал:

, принимаем

, принимаем  .

.

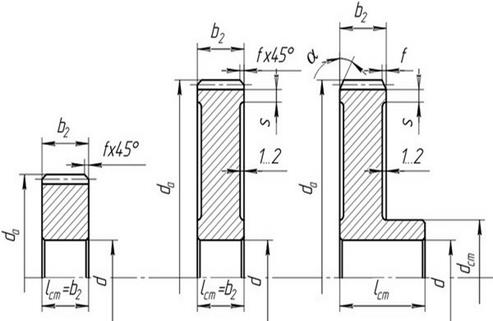

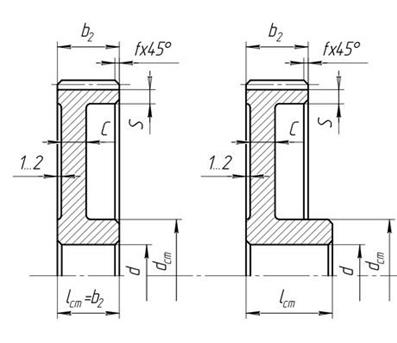

Цилиндрические колеса

(Выборка из - Конструирование узлов и деталей машин : учеб. пособие для вузов / П. Ф. Дунаев, О. П. Леликов. - 6-е изд. испр.. - М. : Высш. шк., 2000. - 447 с.)

Применяют следующие типы колес:

Ø Мелкосерийное производство:

Ø Серийное производство:

Ø Крупносерийное производство:

Исходными данными являются:

m – модуль передачи, мм;

d – диаметр ступицы вала под колесом, мм;

b – ширина колеса, мм.

Основные расчетные формулы:

Диаметр ступицы колеса:

, мм (6.3.1)

, мм (6.3.1)

Длина ступицы:

, мм (6.3.2)

, мм (6.3.2)

Ширина торцов зубчатого венца:

, мм (6.3.3)

, мм (6.3.3)

Толщина диска:

, мм (6.3.4)

, мм (6.3.4)

Фаска:

, мм (6.3.5)

, мм (6.3.5)

Округляется до ближайшей стандартной: 1,0; 1,2; 1,6; 2,0; 2,5; 3,0;

4,0; 5,0

Радиус скруглений R берется 7…9 мм.

Червячные колеса

(Выборка из - Конструирование узлов и деталей машин : учеб. пособие для вузов / П. Ф. Дунаев, О. П. Леликов. - 6-е изд. испр.. - М. : Высш. шк., 2000. - 447 с.)

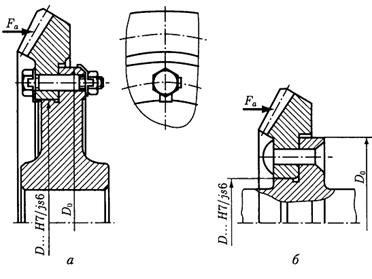

Применяют следующие типы червячных колес:

Ø Единичное и мелкосерийное производство (соединение венца со ступицей – болтовое соединение или посадка с натягом):

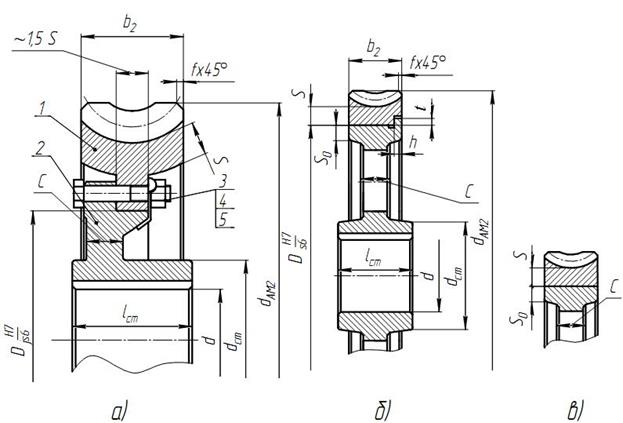

1 – венец червячного колеса; 2 – ступица червячного колеса; 3 – болт; 4 – гайка; 5 – шайба стопорная.

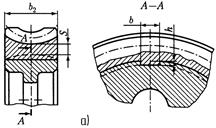

Рисунок 6.4.1 – Червячные колеса единичного и мелкосерийного

производства

Рисунок 6.4.1 а) применяется при размерах dAM2≥300 мм.

Рисунок 6.4.1 б) применяется при размерах dAM2<300 мм. и значительных нагрузках.

Рисунок 6.4.1 в) применяется при размерах dAM2<300 мм. и не значительных нагрузках.

Основные расчетные формулы:

Исходными данными являются:

m – модуль передачи, мм;

d – диаметр ступицы вала под колесом, мм;

b – ширина червячного колеса, мм.

Диаметр ступицы колеса:

, мм (6.4.1)

, мм (6.4.1)

Длина ступицы:

, мм (6.4.2)

, мм (6.4.2)

Толщина венца:

, мм (6.4.3)

, мм (6.4.3)

Толщина верхней части ступицы:

, мм (6.4.3)

, мм (6.4.3)

Толщина диска:

, мм (6.4.4)

, мм (6.4.4)

Толщина заплечика:

, мм (6.4.5)

, мм (6.4.5)

Высота заплечика:

, мм (6.4.6)

, мм (6.4.6)

Фаска:

, мм (6.4.7)

, мм (6.4.7)

Округляется до ближайшей стандартной: 1,0; 1,2; 1,6; 2,0; 2,5; 3,0;

4,0; 5,0

Радиус скруглений R берется 7…9 мм.

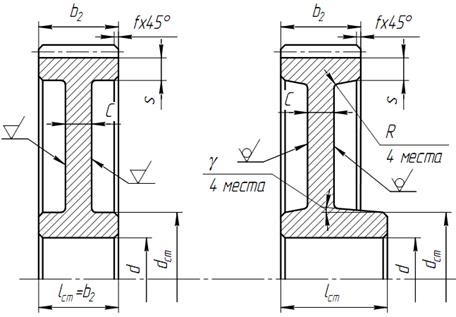

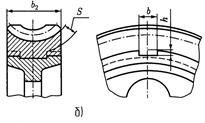

Ø Серийное производство рекомендуются следующие виды:

В данном способе венец наплавляется на ступицу.

· Ступица изготавливается резаньем:

а) паз получается фрезой, ось которой перпендикулярна оси ступицы;

б) паз получается фрезой, ось которой параллельна оси ступицы;

в) паз получается сверлением.

Рисунок 6.4.2 – Червячные колеса при серийном производстве

(ступица получается резаньем)

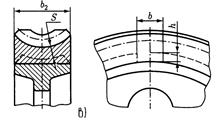

· Ступица изготавливается литьем

Рисунок 6.4.3 – Червячные колеса при серийном производстве

(ступица получается литьем)

Количество пазов в обоих случаях делается 6…8.

Основные размеры определяются по следующим формулам:

Исходными данными являются:

m – модуль передачи, мм;

b2 – ширина червячного колеса, мм.

- Толщина направленного венца:

, мм (6.4.8)

, мм (6.4.8)

- Ширина паза:

, мм (6.4.9)

, мм (6.4.9)

- Высота паза:

, мм (6.4.10)

, мм (6.4.10)

- Фаска:

, мм (6.4.11)

, мм (6.4.11)

Округляется до ближайшей стандартной: 1,0; 1,2; 1,6; 2,0; 2,5; 3,0;

4,0; 5,0

Радиус скруглений R берется 7…9 мм.

Диаметр ступицы колеса:

, мм (6.4.12)

, мм (6.4.12)

Длина ступицы:

, мм (6.4.13)

, мм (6.4.13)

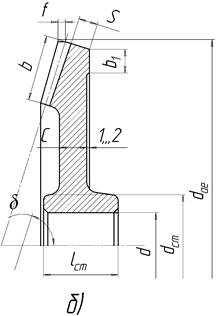

Конические колеса

(Выборка из - Конструирование узлов и деталей машин : учеб. пособие для вузов / П. Ф. Дунаев, О. П. Леликов. - 6-е изд. испр.. - М. : Высш. шк., 2000. - 447 с.)

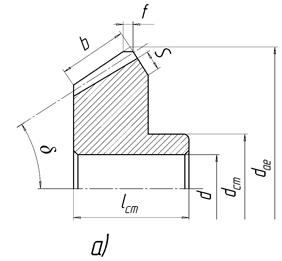

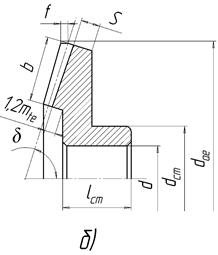

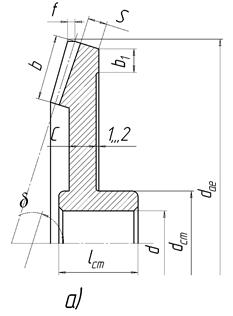

Применяются следующие типы в зависимости от внешнего диаметра вершин:

Ø При dae≤120 мм

а) применятся при δ<30°; б) применяется при δ>45°; при 30°<δ<45° можно применять любой вариант.

Рисунок 6.5.1 – Конические колеса при dae≤120 мм

Ø При dae>120 мм

а) единичное и мелкосерийное производство; б) крупносерийное

производство

Рисунок 6.5.2 – Конические колеса при dae>120 мм

Ø При dae>180 мм колеса рекомендуется выполнять составными

а) болтовое соединение; б) заклепочное содениение.

Рисунок 6.5.3 – Конические колеса при dae>180 мм

Основные размеры определяются по следующим формулам:

Исходными данными являются:

me – внешний окружной модуль передачи, мм;

d – диаметр ступицы вала под колесом, мм.

Диаметр ступицы колеса:

, мм (6.5.1)

, мм (6.5.1)

Длина ступицы:

, мм (6.5.2)

, мм (6.5.2)

Ширина торцов зубчатого венца:

, мм (6.5.3)

, мм (6.5.3)

Толщина диска:

, мм (6.5.4)

, мм (6.5.4)

Фаска:

, мм (6.5.5)

, мм (6.5.5)

Радиус скруглений R берется 7…9 мм.

Штамповочные уклоны γ≥7°.

7 Расчет соединений

(Выборка из - Курсовое проектирование деталей машин :

[Учеб. пособие для машиностроит. спец. техникумов]

/ С. А. Чернавский [и др.]. - 2-е изд. , перераб. и доп. - М. :

Машиностроение, 1988. - 414 с)

Расчет шпонок

Теория

Выбор шпонок производят исходя из назначения и диаметра вала ступицы в месте посадки шпонки – по таблице 7.1.

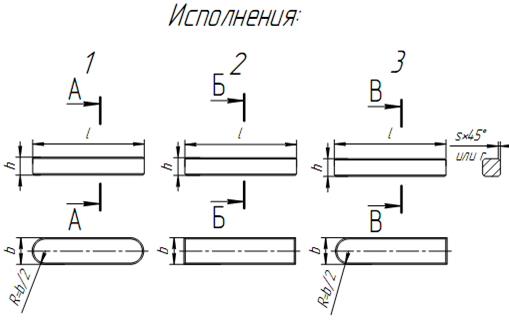

Шпонки рассчитывают на срез и на смятие. При расчете на смятие формула может принимать вид (для исполнения 1):

, МПа (7.1.1)

, МПа (7.1.1)

где T – крутящий момент, Н·м;

d – диаметр вала, мм;

- длина шпонки, мм;

- длина шпонки, мм;

b – ширина шпонки, мм;

h – высота шпонки, мм;

t1 – глубина шпоночного паза в валу, мм;

- допускаемое напряжения смятия, МПа;

- допускаемое напряжения смятия, МПа;

Для исполнения 2:

, МПа (7.1.2)

, МПа (7.1.2)

Для исполнения 3:

, МПа (7.1.3)

, МПа (7.1.3)

При стальной ступице и спокойной нагрузке  МПа; при колебаниях нагрузки

МПа; при колебаниях нагрузки  МПа; при ударной нагрузке

МПа; при ударной нагрузке  МПа.

МПа.

При расчете не срез формула:

(7.1.4)

(7.1.4)

где  - допускаемое напряжения на срез, МПа;

- допускаемое напряжения на срез, МПа;

(7.1.5)

(7.1.5)

Если данные условия не выполняются, можно установить 2 шпонки, при этом  увеличивается в два раза.

увеличивается в два раза.

Рисунок 7.1.1 – Исполнения шпонок

1. Длину шпонки выбирают из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500 мм.

2. Материал – сталь чистотянутая для шпонок по ГОСТ 8787-68. Допускается применять другую сталь с временным сопротивлением разрыву не менее 590 МПа (60 кгс/мм2).

3. Размеры сечений пазов и их предельные отклонения должны соответствовать указанным на черт. 2 и в табл. 2

4. Пример условного обозначения шпонки исполнения 1, размерами b=18 мм, h= 11 мм, l=100 мм:

Шпонка 18х11х100 ГОСТ 23360-78

То же, исполнения 2:

Шпонка 2-18х11х100 ГОСТ 23360-78

Таблица 7.1.1 - Основные размеры

| Диаметр вала | Сечение шпонки b x h | Шпоночный паз | Длина l, мм | |||||||||||

| Ширина b | Глубина | Радиус закругления r1 или фаска s1 x 45º | ||||||||||||

| Свободное соединение | Нормальное соединение | Плотное соединение | Вал t1 | Втулка t2 | ||||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (Js 9) | Вал и втулка (Р9) | Номин | Пред. откл. | Номин. | Пред. откл. | Не более | Не менее | от | до | ||

| От 6 до 8 | 2х2 | +0,025

| +0,060 +0,020 | -0,004 -0,029 | +0,012 -0,012 | -0,006 -0,031 | 1,2 | +0,1 0 | 1,0 | +0,1 0 | 0,16 | 0,08 | 6 | 20 |

| Св. 8 до 10 | 3х3 | 1,2 | 1,4 | 6 | 36 | |||||||||

| Св. 10 до 12 | 4х4 | +0,030

| +0,078 +0,030 | 0 -0,030 |

-0,015 | -0,012 -0,042 | 2,5 | 1,8 | 8 | 45 | ||||

| Св. 12 до 17 | 5х5 | 3,0 | 2,3 | 0,25 | 0,16 | 10 | 56 | |||||||

| Св. 17 до 22 | 6х6 | 3,5 | 2,8 | 14 | 70 | |||||||||

| Св. 22 до 30 | 7х7 8х7 | +0,036 0 | +0,098 +0,040 | 0 -0,036 | +0,018

| -0,015 -0,051 | 4,0 | +0,2 0 | 3,3 | +0,2 0 | 16 | 63 | ||

| 18 | 90 | |||||||||||||

| Св. 30 до 38 | 10х8 | 5,0 | 3,3 | 0,4 | 0,25 | 22 | 110 | |||||||

| Св. 38 до 44 | 12х8 | +0,043 0 | +0,120 +0,050 | 0

| +0,021 -0,021 | -0,018 -0,061 | 5,0 | 3,3 | 28 | 140 | ||||

| Св. 44 до 50 | 14х9 | 5,5 | 3,8 | 36 | 160 | |||||||||

| Св. 50 до 58 | 16х10 | 6,0 | 4,3 | 45 | 180 | |||||||||

| Св. 58 до 65 | 18х11 | 7,0 | 4,4 | 50 | 200 | |||||||||

| Св. 65 до 75 | 20х12 | +0,052 0 | +0,149 +0,065 | 0 -0,052 |

-0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56 | 220 | ||

| Св. 75 до 85 | 22х14 | 9,0 | 5,4 | 63 | 250 | |||||||||

| Св. 85 до 95 | 24х14 25х14 | 9,0 | 5,4 | 63 | 250 | |||||||||

| 70 | 280 | |||||||||||||

| Св. 95 до 110 | 28х16 | 10,0 | 6,4 | 80 | 320 | |||||||||

| Св.110 до 130 | 32х18 | +0,062 0 |

+0,080 | 0 -0,062 | +0,031 -0,031 | -0,026 -0,088 | 11,0 | 7,4 | 90 | 360 | ||||

| Св. 130 до 150 | 36х20 | 12,0 | +0,3 0 | 8,4 | +0,3 0 | 100 | 400 | |||||||

| Св. 150 до 170 | 40х22 | 13,0 | 9,4 | 1,0 | 0,7 | 100 | 400 | |||||||

| Св. 170 до 200 | 45х25 | 15,0 | 10,4 | 110 | 450 | |||||||||

| Св. 200 до 230 | 50х28 | 17,0 | 11,4 | 125 | 500 | |||||||||

| Св.230 до 260 | 56х32 | +0,074 0 | +0,220 +0,100 | 0 -0,074 | +0,037 -0,037 | -0,032 -0,106 | 20,0 | 12,4 | 1,6 | 1,2 | 140 | 500 | ||

| Св.260 до 290 | 63х32 | 12,4 | 160 | 500 | ||||||||||

| Св.290 до 330 | 70х36 | +0,074 0 |

+0,100 | 0 -0,074 | +0,037 -0,037 | -0,032 -0,106 | 22,0 | 14,4 | 180 | 500 | ||||

| Св. 330 до 380 | 80х40 | 15,4 | 2,5 | 2,0 | 200 | |||||||||

| Св.380 до 440 | 90х45 | +0,087 0 | +0,260 | 0 -0,087 | +0,043 -0,043 | -0,037 -0,124 | 28,0 | 17,4 | 220 | 500 | ||||

| Св. 440 до 500 | 100х50 | 31,0 | 250 | 500 | ||||||||||

7.1.2 Пример

Дано: Диаметр вала ступицы d =48 мм. Длина ступицы L =70 мм. Крутящий момент T =400 Н·м.

Решение:

По таблице 7.1.1, подбираем шпонку: Шпонка 14х9х63 ГОСТ 23360-78

где b =14 мм, h =9 мм,  =63 мм. (длина шпонки рассчитана из условия

=63 мм. (длина шпонки рассчитана из условия  и округленная до ближайшего стандартного значения).

и округленная до ближайшего стандартного значения).

Глубина паза в валу t 1 =5,5 мм.

МПа

МПа

что меньше допустимого  МПа.

МПа.

МПа

МПа

что меньше допустимого  МПа.

МПа.

Расчет шлицевых соединений

Теория

Основными критериями работоспособности зубчатых (шлицевых) соединений являются сопротивления рабочих поверхностей смятию и изнашиванию в результате относительных перемещений.

На смятие проверочный расчет прямобочных и эвольвентных шлицевых соединений выполняют по условному напряжению.

, МПа, (7.2.1)

, МПа, (7.2.1)

где Т – вращающий момент, Н·м;

d ср – средний диаметр соединения, мм;

h – высота поверхности контакта зубьев, мм;

lp – рабочая длина соединения, обычно равная длине ступицы, мм;

z – число зубьев (таблица 7.2.1);

[σсм] – допускаемое напряжение на смятие (таблица 7.2.3), МПа.

Для прямобочного шлицевого соединения:

(7.2.2)

(7.2.2)

(7.2.3)

(7.2.3)

где D – наружный диаметр шлицов (таблица 7.2.1), мм;

d – внутренний диаметр шлицов (таблица 7.2.1), мм;

с – величина фаски (таблица 7.2.1), мм.

Для эвольвентного шлицевого соединения:

(7.2.4)

(7.2.4)

(7.2.5)

(7.2.5)

где m – модуль вольвентного профиля (таблица 7.2.2), мм.

Таблица 7.2.1 – Соединения шлицевые прямобочные (ГОСТ 1139), мм.

| Размеры легкой серии, мм | Размеры средней серии, мм | ||||||||||

|

| b | d 1 | a | c | r не более |

| b | d 1 | a | c | r не более |

| не менее | не менее | ||||||||||

| 6 | 22,1 | 3,54 | 0,3+0,2 | 0,2 |

| 4 | 14,5 | - | 0,3+0,2 | 0,2 |

| 6 | 24,6 | 3,85 |

| 5 | 16,7 | - | ||||

| 7 | 26,7 | 4,03 |

| 5 | 19,5 | 1,95 | ||||

| 6 | 30,4 | 2,71 | 0,4+0,2 | 0,3 |

| 6 | 21,3 | 1,34 | ||

| 7 | 34,5 | 3,46 |

| 6 | 23,4 | 1,65 | 0,4+0,2 | 0,3 | ||

| 8 | 40,4 | 5,03 |

| 7 | 25,9 | 1,7 | ||||

| 9 | 44,6 | 5,75 |

| 6 | 29,4 | - | ||||

| 10 | 49,7 | 4,89 | 0,5+0,3 | 0,5 |

| 7 | 33,5 | 1,02 | ||

| 10 | 53,6 | 6,38 |

| 8 | 39,5 | 2,57 | ||||

| 12 | 59,8 | 7,31 |

| 10 | 42,7 | - | 0,5+0,3 | 0,5 | ||

| 12 | 69,6 | 5,45 |

| 10 | 48,7 | 2,44 | ||||

| Размеры тяжелой серии, мм | |||||||||||

| b | d1 не менее | c | r не более |

| b | d1 не менее | c | r не более | ||

| 3 | 15,6 | 0,3+0,2 | 0,2 |

| 5 | 51,3 | 0,4+0,2 | 0,3 | ||

| 3 | 18,5 |

| 6 | 36,9 | ||||||

| 4 | 20,3 |

| 7 | 40,9 | 0,5+0,2 | 0,5 | ||||

| 4 | 23 | 0,4+0,2 | 0,3 |

| 5 | 47 | ||||

| 4 | 24,4 |

| 5 | 50,6 | ||||||

| 5 | 28 |

| 6 | 26,1 | ||||||

| Для шлицевых соединений размер l > 60 мм выбирается из ряда нормальных линейных размеров. Условное обозначение шлицевых соединений при центрировании: по внутреннему диаметру | |||||||||||

Таблица 7.2.2 – Соединение шлицевое эвольвентное с углом профиля 30º (ГОСТ 6033), мм.

| D | Модуль m | D | Модуль m | |||||||

| 0,8 | 1,25 | 2 | 3 | 5 | 2 | 3 | 5 | 8 | ||

| Число зубьев Z | Число зубьев Z | |||||||||

| 10 | 11 | - | - | - | - | 55 | 26 | 17 | - | - |

| 12 | 13 | - | - | - | - | 60 | 28 | 18 | - | - |

| 15 | 17 | - | - | - | - | 65 | 31 | 20 | - | - |

| 17 | 20 | 12 | - | - | - | 70 | 34 | 22 | - | - |

| 20 | 23 | 14 | - | - | - | 75 | 36 | 24 | - | - |

| 25 | 30 | 18 | - | - | - | 80 | 38 | 25 | - | - |

| 30 | 36 | 22 | - | - | - | 85 | - | 27 | 15 | - |

| 35 | - | 26 | 16 | - | - | 90 | - | 28 | 16 | - |

| 40 | - | 30 | 18 | - | - | 95 | - | 30 | 18 | - |

| 45 | - | 34 | 21 | - | - | 100 | - | 32 | 18 | - |

| 50 | - | 38 | 24 | - | - | - | ||||

| Примеры условных обозначений: 1. Соединение 2. Соединение | ||||||||||

Таблица 7.2.2 – Допускаемые напряжения смятия

| Тип соединения | Условия эксплуатации |

| |

| ≤ 350 НВ | ≥ 40 HRC | ||

| Неподвижное | тяжелые | 26…38 | 90…52 |

| средние | 45…75 | 75…105 | |

| легкие | 60…90 | 90..150 | |

| Подвижное без нагрузки | тяжелые | 9…15 | 15…22 |

| средние | 15…22 | 22…45 | |

| легкие | 18…30 | 30…55 | |

| Подвижное под нагрузкой | тяжелые | - | 2,5…7,5 |

| средние | - | 4…9 | |

| легкие | - | 7,5…15 | |

На износ рассчитывается по формуле:

(7.2.6)

(7.2.6)

где KE – коэффициент режима нагрузки (таблица 7.2.3);

Kос – коэффициент осевой подвижности соединения (Kос=1 – неподвижное, Kос=1,25 – подвижное без нагрузки, Kос=3 - подвижное под нагрузкой);

Kс – коэффициент смазки, при обильной смазке без загрязнения Kс=0,7; при средней смазке Kс=1; при бедной смазке и работе с загрязнениями Kс=1,4;

KN – коэффициент числа циклов нагружения зубьев соединения за полный срок службы.

Таблица 7.2.3 – Коэффициент режима нагрузки

| Типовые режимы нагрузки | Коэффициент режима нагрузки КЕ |

| Постоянная максимальная нагрузка | 1,0 |

| Работа большую часть времени с высокими нагрузками | 0,77 |

| Одинаковое время работы со всеми значениями нагрузки | 0,63 |

| Работа большую часть времени со средними нагрузками | 0,57 |

| Работа большую часть врменеи с малыми нагрузками | 0,43 |

(7.2.6)

(7.2.6)

где t – полное число часов работы соединения за расчетный срок службы, ч;

n – частота вращения вала, об/мин.

7.2.2 Пример

Дано: Прямобочный шлиц 6х23х26, с рабочей длинной 20. Крутящий момент действующий на шлиц T =30 Н·м. Соединение – неподвижное. Условия работы – средние. Твердость поверхности ≤350HB.

Решение:

Из таблицы 7.2.1 величина фаски с=0,3 мм.

Определяем для прямобочного шлицевого соединения средний диаметр соединения:

мм

мм

Выота поверхности контакта зубьев:

мм

мм

Напряжения смятия:

МПа

МПа

Допустимое напряжение смятия (согласно таблицы 7.2.2)

МПа. Следовательно условие выполняется.

МПа. Следовательно условие выполняется.

По условиям – соединение наподвижно. Расчет на износ не производится.

8 Расчет смазочных материалов

Зубчатые и червячные колеса погружают в масло на высоту зуба, а червяк (расположенный внизу) — на высоту витка, но не выше центра нижнего тела качения подшипника. Если условия нормальной работы подшипников не позволяют погружать червяк в масло, то применяют брызговики, забрасывающие масло на червячное колесо.

Зубья конических колес погружают в масло на всю длину. В многоступенчатых редукторах часто не удается погружать зубья всех колес в масло, так как для этого необходим очень высокий уровень масла, что может повлечь слишком большое погружение колеса тихоходной ступени и даже подшипников в масло. В этих случаях применяют смазочные шестерни или другие устройства.

При  м/с колесо погружают в масло до

м/с колесо погружают в масло до  его радиуса.

его радиуса.

При смазывании окунанием объем масляной ванны редуктора принимают из расчета (для червячных редукторов:

, л (8.1)

, л (8.1)

где N – мощность на ведущем валу, кВт

Для остальных

, л. (8.2)

, л. (8.2)

Практический объем масляной ванны рассчитывается исходя из чережа редуктора, по формуле:

, л. (8.3)

, л. (8.3)

где а – длина большей стороны дна редуктора, дм;

b – длина большей стороны дна редуктора, дм;

h – высота уровня масла от дна, дм.

Назначение сорта масла зависит от контактного давления в зубьях и от окружной скорости колеса. С увеличением контактного давления масло должно обладать большей вязкостью; с увеличением окружной скорости вязкость масла должна быть меньше.

Выбор сорта масла начинают с определения необходимой кинематической вязкости масла: для зубчатых передач — в зависимости от окружной скорости[10] (таблица 8.1), для червячных передач — от скорости скольжения (таблица 8.2). Затем по найденному значению вязкости выбирают соответствующее масло по таблица 8.3.

Таблица 8.1 - Рекомендуемые значения вязкости масел для смазывания зубчатых передач при 50 °С

| Контактные напряжения σН, МПа, | Кинематическая вязкость, | ||

| до 2 | св. 2 до 5 | св. 5 | |

| До 600 | 34 | 28 | 22 |

| Св. 600 до 1000 | 60 | 50 | 40 |

| Свыше 1000 | 70 | 60 | 50 |

Таблица 8.2 - Рекомендуемые значения вязкости масел для смазывания червячных передач при 100 °С

| Контактные напряжения σН, МПа | Кинематическая вязкость, | ||

| до 2 | св. 2 до 5 | св. S | |

| До 200 | 25 | 20 | 15 |

| Св. 200 до 250 | 32 | 25 | 18 |

| Свыше 250 | 40 | 30 | 23 |

Таблица 8.3 - Масла, применяемые для смазывания зубчатых и червячных передач

| Сорт масла | Марка | Кинематическая вязкость, 10 -6 м2/с |

| Индустриальное (при температуре 50 ºС) | И-12А | 10-14 |

| И-20А | 17-23 | |

| И-25А | 24-27 | |

| И-30А | 28-33 | |

| И-40А | 35-45 | |

| И-50А | 47-55 | |

| И-70А | 65-75 | |

| И-100А | 90-118 | |

| Авиационное (при температуре 100 ºС) | МС-14 | 14 |

| МК-22 | 22 | |

| МС-20 | 20,5 | |

| Цилиндровое (при температуре 100 ºС) | 52 | 44-59 |

9 Тепловой расчет редуктора

Теория

Тепловой расчет редуктора делают только для редукторов содержащих червячную передачу, так как основной вид трения этой передачи –

трение–скольжения (и низкий КПД).

Условие работы без перегрева:

(9.1)

(9.1)

где tм – температура масла, ºС;

tв – температура окружающего воздуха, ºС;

Nч – мощность подводимая к червячной передаче, кВт;

η – КПД червячной передачи;

kt –коэффициент теплопередачи (kt≈11…17 Вт/м2·ºС), Вт/м2·ºС;

А – площадь теплоотдающей поверхности редуктора (включая все стенки, верх и дно редуктора), м2.

- допускаемый перепад температур между маслом и окружающим воздухом (

- допускаемый перепад температур между маслом и окружающим воздухом (  ).

).

Если при расчете получается  , то возможны следующие способы охлаждения:

, то возможны следующие способы охлаждения:

Ø применение ребер жесткости. К площади редуктора прибавляется 50% площади ребер жесткости;

Ø применение обдува. На ведущий вал устанавливается вентилятор, при этом, в расчете, коэффициент теплопередачи увеличивается на 50…100% (т.е. kt≈16,5…34 Вт/м2·ºС);

Ø применение змеевика. В масляной ванне (в самом редукторе) ставится змеевик, по которому проходит вода, тем охлаждая масло.

Пример

Дано:

Редуктор червячный. КПД редуктора η=0,82. Мощность на ведущем валу Рч=5 кВт. Площадь теплоотдающей поверхности А=0,73 м2.

Решение:

Условие работы:

Температура больше допустимой  , следовательно применяем ребра жесткости, при этом увеличивается площадь поверхности,

, следовательно применяем ребра жесткости, при этом увеличивается площадь поверхности,

на 0,2 м2.

Условие выполнено. Дополнительное охлаждение – не нужно.

10 Расчет валов

Дата: 2019-02-25, просмотров: 379.

; по наружному диаметру

; по наружному диаметру  ; по боковой поверхности

; по боковой поверхности

мм,

мм,  мм с центрированием по боковой поверхности зубьев и посадкой по диаметру центрирования

мм с центрированием по боковой поверхности зубьев и посадкой по диаметру центрирования  ГОСТ 6033.

ГОСТ 6033. ГОСТ 6033.

ГОСТ 6033. , МПа при твердости поверхности зубьев

, МПа при твердости поверхности зубьев