ФГБОУ ВПО

Ангарская государственная техническая академия

______________________________________________________________

И.Г. Голованов

ПРОМЫШЛЕННЫЕ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИЕ УСТАНОВКИ

Учебное пособие

Для студентов всех форм обучения по направлению подготовки «Электроэнергетика и электротехника»

Ангарск 2015

Голованов И.Г. Промышленные электротехнологические установки. Учебное пособие/ И.Г. Голованов – г. Ангарск, 2015. – 116 с.

Изложены краткие теоретические сведения об электрических станциях и подстанциях. Назначение, принцип действия основного оборудования, параметры,

Содержит контрольные вопросы для самостоятельного изучения разделов дисциплины.

Для студентов всех форм обучения по направлению подготовки «Электроэнергетика и электротехника»

Рецензенты:

к.т.н., доцент «Электрический привод и электрофицированный транспорт» НИ ИрГТУ (г. Иркутск)

к.т.н., профессор Войтов Олег Николаевич, ведущий научный сотрудник ИСЭ СО РАН им. Л.А. Мелентьева (г. Иркутск)

Рекомендовано к изданию учебно-методическим советом факультета технической кибернетики Ангарской государственной технической академии.

© Ангарская государственная техническая академия, 2015

© Кафедра «Электроснабжение промышленных предприятий»

Содержание

Введение………………………………………………………………………….3

1. Тема № 1. Основные задачи дисциплины «Промышленные

электротехнологические установки»………………………………………..4

2. Тема №2. Термоэнергетические процессы в промышленных

установках………………………………………………………………………..9

3. Тема № 3. Электротермические установки………………………………..27

4. Тема №4. Электрическая сварка…………………………………………….40

5. Тема № 5. Электролизные установки………………………………………53

6. Тема № 6. Электроэрозийные установки…………………………………..61

7. Тема №7. Ультразвуковые установки………………………………………83

8. Тема № 8. Установки электронно-ионной технологии………………….103

Список литературы…………………………………………………………..116

Введение

Предметом изучения данной дисциплины являются «Промышленные электротехнологические установки» как преобразователи электрической энергии в другие виды энергии и процессы, происходящие в этих установках,

Главной целью дисциплины является подготовка бакалавров направления «Электроэнергетика и электротехника» в соответствии с требованями Государственного образовательного стандарта, формирование знаний по физическим основам, принципам действия, схемным и конструкторским решениям и управлению работой основных промышленных типов электротехнологических установок. В данном учебном пособие предлагается 8 тем лекционного материала по дисциплине «Промышленные электротехнологические установки». По тематическому плану в дисциплине изучаются установки электротермии, электрической сварки, электролиза, электрофизической и электрохимической обработки материалов, ультразвуковой, электронно-ионной технологии.

Задачи дисциплины: овладение теорией и практикой технологических процессов, овладение знаниями в области конструкции и принципа действия электротехнологических установок, овладение навыками электротехнических расчетов, методами измерения и контроля параметров процессов, навыками анализа показаний измерительных приборов и систем т.п.

Материал дисциплины базируется и тесно связан с курсами: «Физика», «Химия», «Теоретические основы электротехники», «Информационно-измерительная техника и электроника», «Автоматизированный электропривод» и используется в курсах «Оптимизация систем электроснабжения», «Электроснабжение промышленных предприятий», а также при выполнении курсовых и дипломных проектов и в практической деятельности бакалавра.

Тема № 1. Основные задачи дисциплины «Промышленные электротехнологические установки»

Предметом изучения являются электротехнологические установки и электротехнологические процессы, осуществляемые с помощью этих установок, особое внимание уделено влиянию их на электрическую сеть.

Целью дисциплины является подготовка инженеров-электриков в соответствии с Государственным профессиональным образовательным стандартом, формирование знаний по физическим основам, принципам действия, схемным и конструкторским решениям и управлению работой

основных типов электротехнологических установок: электротермии, электрической сварки, электролиза, электрофизической и электрохимической обработки материалов, ультразвуковой, электронно-ионной технологии.

Задачи дисциплины: овладение теорией и практикой технологических процессов, овладение знаниями в области конструкции и принципа действия электротехнологических установок, овладение навыками электротехнических расчетов, методами измерения и контроля параметров процессов, навыками анализа показаний измерительных приборов и систем и т.п.

Материал дисциплины базируется на курсах «Физика», «Химия», «Теоретические основы электротехники», «Промышленная электроника», «Электрические машины» и используется в курсах «Электроснабжение промышленных предприятий», «Типовой электропривод», при выполнении курсовых и дипломных проектов и в практической деятельности инженера-электрика.

Содержание дисциплины. Электротехнологические процессы (электротехнология) широко применяются в народном хозяйстве и в промышленности. Электротехнология использует электрическую энергию непосредственно для технологической обработки различных изделий.

Появление в промышленности ряда новых материалов, разработанных Появление в промышленности ряда новых материалов, разработанных конструкций машин, оборудования, деталей и узлов, появление новых требований в технологии производства различных машин и и оборудования вызвало затруднение в использовании традиционных технологий. Электротехнолологические методы обработки различных изделий во многих случаях по технико-экономическим показателям превосходят многие физические и химические традиционные методы обработки материалов.

Электротехнолологические установки в общем виде – это преобразователи электроэнергии в другие виды энергии, и , именно в процессе преобразования или в результате преобразования осуществляются технологические операции. Причем, на основе различных преобразований электроэнергии созданы и создаются новые технологи. В настоящее время сильно расширилась область применения электротехнологических процессов, вытеснившие многие технологические процессы с топливным нагревом.

Переход на электротехнологию обеспечивает:

– повышение качества продукции и и производительности труда;

–проведение таких процессов, которые другим путем получить невозможно;

– улучшение санитарных условий труда;

– снижение вредного воздействия на окружающую среду.

Термины «электротехнология», «электротехнологические процессы» весьма широки, по существу они охватывают все виды процессов, которые характеризуются использованием электроэнергии, когда она превращается в тепловую, механическую или химическую виды энергии. Термин «электротехнологические установки» включает агрегаты, в которых осуществляются различные электрофизические и электрохимические процессы, а также вспомогательные электротехнические аппараты и приборы (источники питания, устройства защиты, контроля, управления и др.).

Наряду с широко применяемыми технологическими процессами таким, как электросварка, электроплавка, гальванотехника и электролиз, появились новые электротехнологические способы обработки материалов, при которых эрозия и даление частиц вещества или изменение формы изделия и другие операции происходят под воздействием электрической энергии, вводимой непосредственно в зону обработки материала. При этих способах обработки используются тепловое и и химическое действие электрического тока, механичекое действие электрического поля на заряженные чстицы, воздействие электрического искрового разряда, воздействие электрического и электромагнитного поля на обрабатываемую деталь через кавитацию жидкости в ультразвуковых установах.

Некоторые из вновь разработанных технологических процессов являются поистинно прорывом в техническом прогрессе. До некоторого времени практически было невозможно сверление кривых отверстий в металле, сверление круглых, квадратных, прямоугольных, треугольных отверстий в алмазе, стекле, фарфоре, термореактивной пластмассе. Сейчас электротехнология стоит в ряду наиболее передовых способов обработки металлов и токопроводящих материалов.

В курсе данной дисциплины будут рассмотрены следующие основные технологические процессы и методы обработки материалов [1]:

1. Электротермические процессы, в которых используется превращение электрической энергии (ЭЭ) в тепловую для нагрева материалов и изделий в целях изменения их свойств или формы, а также для плавления и испарения.

2. Электросварочные процессы, в которых получаемая из ЭЭ тепловая энергия используется для нагрева тел в целях осуществления неразъемного соединения с обеспечением непосредственной сплошности в месте сварки.

3. Электрохимические процессы и методы обработки и получения материалов, при которых с помощью ЭЭ осуществляются разложение химических соединений и их разделение путем перемещения заряженных частиц (ионов) в жидкой среде под действием электрического поля (электролиз, гальванотехника, анолная и электрохимическая обработка).

4. Электрофизические методыобработки, при которых для воздействия на материалы используется превращение ЭЭ как в механическую, так и в тепловую (электроэрозионная, ультразвуковая, магнитоимпульсная, электровзрывная технологии).

5. Аэрозольная технология, при которой энергия электрического поля используется для сообщения электрического заряда взвешенным в газовом потоке мелким частицам вещества с целью перемещения их под действием поля в нужном направлении, В соответствии с вышеупомянутыми электротехнологическими процессами и методами обработки материалов в курсе лекций рассматриваются следующие основные виды электротехнологического оборудования:

а) электрические печи и электронагревательные установки;

б) электросварочные установки;

в) установки для размерной электрофизической и электрохимической обработки материалов;

г) установки электроаэрозольной технологии.

Историческая справка [1]

Впервые возможность использования ЭЭ проведения технологических процессов была показана в России в 1803 г. ИВ.В.Петровым, осуществившим с помощью электрической дуги плавление различных материалов и восстановление металлов из иъ окислов.

Однако в 19 веке это открытие применялось лишь в лабораторной практике из-за отсутствия мощных источников электроэнергии. Только в конце века появились первые промышленные электропечи и электролизные установки.

Бурное развитие получила электротехнология в 20 веке. Появились: электрометаллургические процессы, электролиз, электротермическая обработка металлов и изделий.

Многие сделали в этой области как в теории самих процессов, так и в разработке и создании для них электрооборудования отечественные ученые и конструкторы.

Вот их имена.

Ижевский В.П. – создатель «русской электрической печи» для плавки цветных металлов, работы в области металлографии и термообработки.

Лодыгин А.Н. (1847-1923 г.г.) – изобретатель угольной лампы накаливания (1872 г.) , труды в области электрометаллургии. В 1908 г. в журнале «Электричество»Ладыгин А.Н. опубликовал работу по индукционному нагреву металла в тигле без сердечника. Промышленное применение индукционных печей без сердечника началось после разработки источников переменного тока повышенной и высокой частоты.

Славянов Н.Г. (1854-1897 г.г.) – создатель дуговой сварки, разработал сварку металлов металлическим электрододом (1888 г.) с предварительным нагревом изделия. Впервые применил генератор для электросварки. Славянов Н.Г. впервые дал электросварке широкое практическое применение. Он отработал технологический процесс дуговой сварки металлическим электродом, сконструировал и построил сварочные генераторы и вспомогательную аппаратуру. Работы Славянова Н.Г. получили всемирную известность, и в 1893г. он был награжден дипломом и золотой медалью на Всемирной выставке в г. Чикаго. Однако, широкое применение в промышленности в России изобретение Славянова Н.Г. получило только после 1924 г., когда в Ленинграде на заводе «Электрик» началось произодство сварочных машин и аппаратов.

Грамолин А.Ф., Штейнберг С.С. (1872-1940 г.г.) – металлурги, создатели печи для плавки стали с угольными стержневыми нагревателями, труды по обработке и легированию стали (Уральская научная школа).

Тельный С.И. – разработчик теории электрической цепи с дугой переменного тока.

Максименко М.С. – основатель рудной электротермии.

Вологдин В.П. (1881-1953 гг) – создатель индукционной плавки металлов и индукционной поверхностной закалки, высокочастотных генераторов. С помощью в/ч генераторов впервые осуществлена радиосвязь Москва – Нью-Йорк (1925 г.). Разработаны высоковольтные ртутные выпрямители. Создатель института ВНИИТВЧ, который носит его имя (г. Парголово под Петербургом). Пионер высокочастотной техники.

Патон Евгений Оскарович (1870-1953 г.г.) – создатель НИИ сварки (1934 г.). Фундаментальные труды по сварке. Автоматическая сварка под флюсом. В 1943 г. – Герой соц. Труда. Впервые построен цельносварной мост через Днепр в Киеве.

Патон Борис Евгеньевич (род. в 1918 г.), сын Патона Е.О., - создатель электрошлакового переплава. Исследования по электрошлаковой сварке и специальной электрометаллургии. Директор НИИ, дважды Герой соц. Труда.

Неоценимый вклад в развитие электротехнологии внесли отечественные ученые: А.Д. Свенчанский, И.П. Евтюкова, Фомичев Е.П., Болотов А.В., Холопов Ю.В., ЛазаренкоБ.Р., Лазаренко Н.И., Гусев В.А., и др.

Без электротехнологии невозможен технический прогресс. Высококачественные стали, жароупорные металлы и сплавы, полупроволниковые материалы для современной авиационной, ракетной космической техники, для для энергетики – все это достижения электротехнологии.

Однако, электротехнологические процессы являются весьма энергоемкими. Потребление ЭЭ на электротехнологию в настоящее время составляет 30% общего производства ЭЭ. Вместе с тем, наблюдается рост электротехнологии, поскольку эта техника будущего - это особо прочные материалы, жаропрочные изделия, точные высококачественные обработки.

Контрольные вопросы к лекции

1.Назовите основные виды преобразования электрической энергии в другие виды энергии.

2.Какие наиболее выдающиеся достижения в развитии электротехнологических установок в нашей стране Вам известны?

3.Какими основными параметрами характеризуются электротехнологические установки?

4.По каким признакам осуществляется классификация электротехнологических установок?

5.Назовите нормативно-технические документы, регламентирующие устройство, параметры и эксплуатацию электротехнологических установок.

Тема №2. Термоэнергетические процессы в промышленных установках

Основу термодинамики составляют два закона, так называемые начала термодинамики, которые были выведены при обобщении накопленных опытных фактов.

Первый закон термодинамики - это закон сохранения энергии применительно к тем превращениям, при которых происходит преобразование термической энергии, сопровождаемое выделением тепла.

Все разнообразные формы энергии, встречающиеся в природе, можно с точки зрения термодинамики объединить в три группы:

1) внутренняя энергия;

2) тепло;

3) работа.

Согласно этой классификации, под внутренней энергией (U) понимают всю энергию, содержащуюся в данном теле (например в 1моле), т.е. суммарную энергию вращательного и поступательного движения молекул, колебания атомов, движения электронов, а также движения атомных ядер как целого и элементарных частиц, из которых они состоят, и т.д. Таким образом, внутренняя энергия объединяет термическую и химическую энергии, не включая ни кинетической, ни потенциальной энергии тела как целого.

Наши ученые пока еще не могут даже для простейших тел точно определить величину внутренней энергии. Непосредственно же в эксперименте проявляются только изменения внутренней энергии (A U), и все закономерности, установленные на основании эксперимента, также относятся лишь к изменениям внутренней энергии. Эти изменения проявляются либо в виде тепла (Q), либо в виде какой-то другой формы энергии. Поскольку все виды энергии, за исключением тепла, могут быть в принципе без всяких ограничений превращены в работу или друг в друга, в термодинамике все они объединяются под одним названием - работа (А).

Такая классификация различных видов энергии позволяет сформулировать первое начало термодинамики: увеличение внутренней энергии (A, U) какого-либо тела определяется количеством подведенного тепла и работой, произведенной над этим телом или системой (работу производят внешние силы). Математически этот закон выражается так:

AU = Q + A. (2.1)

Если в изучаемом процессе тело теряет тепло, то Q отрицательно (если тело производит внешнюю работу, то отрицательно А).

Из первого начала термодинамики вытекает целый ряд закономерностей, представляющих не только теоретический интерес, но и имеющих важное практическое значение, например при конструировании тепловых двигателей. Однако этот закон, несмотря на его особую важность и всеобщность, отражает лишь одну сторону явления. Первое начало термодинамики показывает взаимосвязь различных видов энергии в процессе их превращения, но не говорит о том действительно ли произойдет в данных условиях это превращение, в каком направлении пойдет процесс и каков будет результат превращения: возникнет ли один или несколько видов энергии. Первое начало термодинамики не указывает на особенности термической энергии или тепла, отличающих их от других видов энергии. Особые свойства термической энергии и ограничения, наложенные на возможность ее превращения в другие виды энергии отражены во втором начале термодинамики, Этот закон отвечает на основной вопрос: при каких условиях и в каких соотношениях тепло может быть превращено в работу или другие виды энергии?

Второй закон термодинамики можно формулировать как невозможность создания вечного двигателя второго рода – устройства, в котором рабочее тело совершало бы в периодическом цикле работу, находясь в тепловом контакте с одним источником теплоты (В. Оствальд, 1888). Во всех реальных тепловых двигателях превращение теплоты в работу обязательно сопровождается передачей определенного кол-ва теплоты окружающим телам и изменением их термодинамического состояния, т.е. необратимо. Согласно второму началу термодинамики, необратимость того или иного процесса означает, что систему, в которой произошел процесс, невозможно вернуть в исходное состояние без каких либо изменений в окружающей среде.

Согласно наиболее общей формулировке второе начало термодинамики, бесконечно малое количество тепла  , переданное системе в обратимом процессе, отнесенное к абсолютной температуре Т, является полным дифференциалом функции состояния S, называемой энтропией. Для обратимых процессов

, переданное системе в обратимом процессе, отнесенное к абсолютной температуре Т, является полным дифференциалом функции состояния S, называемой энтропией. Для обратимых процессов  для необратимых

для необратимых  . Для любых процессов (обратимых и необратимых) может быть обобщено записью

. Для любых процессов (обратимых и необратимых) может быть обобщено записью  В изолированных (замкнутых) системах

В изолированных (замкнутых) системах  = 0 и

= 0 и  , т.е. возможны лишь процессы, сопровождающиеся увеличением энтропии (закон возрастания энтропии). В состоянии равновесия энтропия изолированной системы достигает максимума и никакие макроскопические процессы в такой системе невозможны.

, т.е. возможны лишь процессы, сопровождающиеся увеличением энтропии (закон возрастания энтропии). В состоянии равновесия энтропия изолированной системы достигает максимума и никакие макроскопические процессы в такой системе невозможны.

Совокупность значений температуры во всех точках тела в данный момент времени называется температурным полем. Если температура тела не изменяется во времени, т.е.  , то поле будет стационарным, в противном случае – нестационарным. Поверхность, во всех точках которой температура одинакова, называется изотермической. Вектор, направленный по нормали к изотермической поверхности в сторону увеличения температуры и численно равный частной производной от температуры по этому направлению, называется градиентом температур:

, то поле будет стационарным, в противном случае – нестационарным. Поверхность, во всех точках которой температура одинакова, называется изотермической. Вектор, направленный по нормали к изотермической поверхности в сторону увеличения температуры и численно равный частной производной от температуры по этому направлению, называется градиентом температур:

, (2.2)

, (2.2)

где  – единичный вектор, направленный по нормали к изотермической поверхности в сторону возрастания температуры.

– единичный вектор, направленный по нормали к изотермической поверхности в сторону возрастания температуры.

Передача теплопроводности происходит от одной изотермической поверхности к другой в сторону понижения температуры. Количество теплоты, проходящее в единицу времени через произвольную поверхность, называется тепловым потоком. Тепловой поток обозначается символом  и измеряется в ваттах (в ккал/ч).

и измеряется в ваттах (в ккал/ч).

Тепловой поток, отнесённый к единице поверхности, называется плотностью теплового потока, обозначается символом  и измеряется в Вт/м2 [в ккал/(м2-ч)]. Вектор, проекция которого на произвольное направление есть местная плотность теплового потока, проходящего через площадку, перпендикулярную к избранному направлению, называется вектором плотности теплового потока (обозначается символом q).

и измеряется в Вт/м2 [в ккал/(м2-ч)]. Вектор, проекция которого на произвольное направление есть местная плотность теплового потока, проходящего через площадку, перпендикулярную к избранному направлению, называется вектором плотности теплового потока (обозначается символом q).

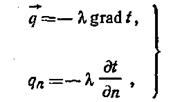

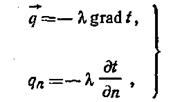

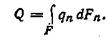

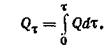

По закону Био–Фурье вектор плотности теплового потока пропорционален градиенту температуры:

(2.3)

(2.3)

где  – физический параметр, называемый коэффициентом теплопроводности [λ=Вт/(м∙°С)] и характеризующий способность вещества (материала) проводить теплоту.

– физический параметр, называемый коэффициентом теплопроводности [λ=Вт/(м∙°С)] и характеризующий способность вещества (материала) проводить теплоту.

Тепловой поток через поверхность Fn:

(2.4)

(2.4)

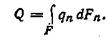

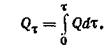

Количество теплоты, протекающее через поверхность Fn за время Т:

Коэффициент теплопроводности λ зависит от природы вещества, температуры и, в меньшей степени, от давления. Для большинства чистых металлов λ с увеличением температуры снижается, для сплавов возрастает. Для неметаллических строительных и теплоизоляционных материалов % с увеличением температуры увеличивается и зависит от пористости (объемной массы) и влажности.

Связь между изменениями температуры в пространстве и во времени устанавливается на основе первого закона термодинамики и закона Био – Фурье и выражается дифференциальным уравнением теплопроводности, которое имеет вид:

(2.5)

(2.5)

если λ зависит от температуры.

(2.6)

(2.6)

если λ величина постоянная, где  коэффициент температуропроводности, м2/с, характеризует скорость выравнивания температуры в неравномерно нагретом теле; с — теплоёмкость, Дж/(кг∙°С); ρ - плотность, кг/м3; qυ – мощность внутренних источников тепла, Вт/м3 численно равная количеству тепла, выделяемому (поглощаемому) источниками (стоками) в единице объема тела в единицу времени; div(λgradt) – расхождение (дивергенция) вектора λgradt;

коэффициент температуропроводности, м2/с, характеризует скорость выравнивания температуры в неравномерно нагретом теле; с — теплоёмкость, Дж/(кг∙°С); ρ - плотность, кг/м3; qυ – мощность внутренних источников тепла, Вт/м3 численно равная количеству тепла, выделяемому (поглощаемому) источниками (стоками) в единице объема тела в единицу времени; div(λgradt) – расхождение (дивергенция) вектора λgradt;  –дифференциальный оператор второго порядка (оператор Лапласа).

–дифференциальный оператор второго порядка (оператор Лапласа).

Для стационарного режима уравнение теплопроводности имеет вид:

, (2.7)

, (2.7)

а при отсутствии внутренних источников тепла:

. (2.8)

. (2.8)

Для расчёта процессов теплопроводности к дифференциальному уравнению присоединяют условия однозначности, включающие:

а) геометрические условия, которые задают форму и размеры тела;

б) физические условия, которые задают значения физических параметров (α, λ; если ρ, с и λ зависят от температуры, то эти зависимости также должны быть заданы) и закон распределения в пространстве и изменения во времени мощности внутренних источников тепла;

в) начальные условия, которые задают распределение температуры внутри тела в начальный момент времени;

г) граничные условия, которые задают распределение температуры или плотности теплового потока на поверхности тела или температуру окружающей среды и закон теплообмена между телом и средой.

В качестве простейшего соотношения, связывающего плотность теплового потока на границе тела qc и температуры поверхности тела tc и окружающей среды, т. е. жидкости или raзa tж, принимается закон Ньютона – Рихмана:

(2.9)

(2.9)

где α – коэффициент теплоотдачи, Вт/(м2∙°С), численно равный qс при tc – tж = 1°С и характеризующий интенсивность теплообмена между поверхностью тела и окружающей его жидкостью или газом. В зависимости от постановки задачи α может рассматриваться как постоянная величина или же как функция времени и координат для различных поверхностей (плоской стенки, цилиндрической стенки, шаровой стенки, стержня бесконечной длины, стержня конечной длины, конических шин, ребристой стенки) при стационарном и нестационарном режимах.

При стационарных режимах теплообмена температурное поле не изменяется по времени и в дифференциальном уравнении теплопроводности Фурье-Кирхгофа производная  . Однако целый ряд практических задач теплообмена не может быть рассмотрен в рамках предположения о неизменности параметров процесса по времени.

. Однако целый ряд практических задач теплообмена не может быть рассмотрен в рамках предположения о неизменности параметров процесса по времени.

Нестационарные тепловые процессы сопровождаются не только изменением температурного поля по времени, но почти всегда связаны с изменением энтальпии тела, т.е. с его нагревом и охлаждением.

В большинстве нестационарных тепловых процессов можно выделить три этапа, характеризующиеся различными режимами, из которых собственно нестационарными будут лишь два первых. На первом этапе поле температур в теле определяется не только изменившимся тепловым воздействием, например изменением температуры окружающей среды, но и начальным распределением температуры в теле. Поскольку начальное температурное поле в общем случае можёт быть весьма произвольным, то и тепловой режим на этом первом этапе носит характер неупорядоченного процесса. На втором этапе влияние начального состояния всё более и более ослабевает, и дальнейшее протекание процесса управляется лишь условиями на границе тела, т.е. наступает режим упорядоченного процесса, в частности регулярный режим. Для большинства процессов первой группы характерен ещё и третий этап, в котором температура тела во всех точках одинакова и равна температуре окружающей среды. Это состояние называют состоянием теплового равновесия.

Основные параметры электроэнергетических установок (мощность, коэффициент полезного действия, удельный расход электроэнергии) определяют в результате расчёта теплоты, требуемой для технологического процесса, а также расчёта процессов теплообмена между источником теплоты и окружающей средой. Теплообмен определяется законами теплопередачи. Процесс теплообмена является сложным, поэтому в инженерных расчётах его подразделяют на более простые составляющие – теплопроводность, конвекцию и излучение (лучистый теплообмен).

Теплопроводность – это передача теплоты внутри твёрдого тела или неподвижной жидкости (газа) от областей с более высокой температурой к областям с более низкой температурой.

В соответствии с молекулярно-кинетической теорией теплопроводность обусловлена тепловым движением и энергетическим взаимодействием микрочастиц (молекул, атомов, электронов). Частицы с большей энергией отдают часть своей энергии менее нагретым при соударении. Скорость теплопередачи в этом случае зависит от физических свойств вещества, в частности от его плотности. при стационарных процессах теплопередачи тепловой поток, проходящий через тело в единицу времени, постоянный. т.к. в процессе передачи теплоты теплосодержание тепла не изменяется.

Механизм переноса теплоты зависит от агрегатного состояния тела. В жидкостях и твердых телах – диэлектриках – перенос теплоты осуществляется путем непосредственной передачи теплового движения молекул и атомов соседним частицам вещества. В газообразных телах распространение теплоты теплопроводностью происходит вследствие обмена энергией при соударении молекул, имеющих различную скорость теплового движения. В металлах теплопроводность осуществляется главным образом вследствие движения свободных электронов.

Различают теплоизоляционные и теплопроводящие материалы.

Теплоизоляционные материалы  .

.

Коэффициент теплопроводности зависит от температуры материала, а также от его структуры.

Изотропные тела имеют одинаковый коэффициент теплопроводности по всем направлениям. Для анизотропных тел вводятся три коэффициента теплопроводности  .

.

Коэффициент теплопроводности численно равен плотности теплового потока при единичном градиенте температуры.

Конвекция – теплопередача в жидкостях и газах, при которой перемещаются отдельные частицы и отдельные элементы объёма вещества, переносящие присущий им запас тепловой энергии. Перенос теплоты вместе с переносом массы вещества называют конвективным теплообменом. Тепловой поток (Вт) через однослойную плоскую стенку при установившемся режиме определяется по формуле Фурье.

Тепловой поток на основе конвекционного обмена определяют на основе закона Ньютона – Рихмана:

где  коэффициент теплоотдачи конвекцией, Вт/(м2К);

коэффициент теплоотдачи конвекцией, Вт/(м2К);

tc – температура стенки;

tr – температура окружающей среды;

F – поверхность конвективного теплообмена, м2.

Коэффициент теплоотдачи  представляет собой количество теплоты, передаваемой в единицу времени через единицу поверхности при разности температур между поверхностью и омываемой жидкостью в 1 К.

представляет собой количество теплоты, передаваемой в единицу времени через единицу поверхности при разности температур между поверхностью и омываемой жидкостью в 1 К.

Излучение – передача теплоты в невидимой (инфрокрасной) и видимой частях спектра.

При передаче теплоты излучением энергия передаётся в форме электромагнитных волн. Для передачи тепловой энергии наиболее существенным являются тепловое излучение с длиной волны 0,4 – 400 мкм. Между нагретыми телами, расположенными в пределах видимости друг друга, всегда происходит лучистый теплообмен. При этом суммарный тепловой поток направлен от более нагретого тела к менее на гретому.

При излучении нагретого тела в неограниченное пространство (при односторонней теплопередаче) лучистый поток (Вт/м2), определяется:

(2.10)

(2.10)

где  постоянны коэффициент излучения абсолютно чёрного тела;

постоянны коэффициент излучения абсолютно чёрного тела;

степень черноты тела, численно равная его поглащающей способности (для абсолютно чёрного тела, численно равная его поглащающей способности (для абсолютно чёрного тела

степень черноты тела, численно равная его поглащающей способности (для абсолютно чёрного тела, численно равная его поглащающей способности (для абсолютно чёрного тела  );

);

Т – абсолютная температура, К.

При изготовлении электротермических установок применяются материалы, предназначенные для работы при высоких температурах. В их числе огнеупорные и теплоизоляционные материалы для теплоизоляции нагреваемых тел от окружающей среды и жаропрочные материалы, идущие на изготовление нагревателей и элементов конструкций печей.

Огнеупорные материалы

К огнеупорным относятся материалы и изделия, способные выдерживать температуру более 1580 градусов. В большинстве своем огнеупорные материалы производятся из минерального сырья. Потребность в огнеупорных материалах значительно возросла за последние несколько десятилетий. Технологии создания новых огнеупорных материалов (каолиновая вата и др.) развиваются в двух основных направлениях:

1.Металлургия;

2. Изоляция различных тепловых агрегатов.

Огнеупорность – это свойство материала длительное время выдерживать очень высокие температуры, не меняя при этом своей структуры и свойств. Как правило, такие материалы применяются там, где температурный режим составляет > 900, и служат для защиты менее огнестойких изделий от воздействия, как температурного разрушения, так и от других факторов (газового и т.д.), возникающих при высокотемпературных процессах. Главной областью применения огнеупорных материалов, на которую приходится до 60% всех выпускаемых видов огнеупоров, является черная и цветная металлургия. Потребность в огнеупорах при выплавке 1т стали составляет от 20 до 90 кг, это значение меняется в зависимости от технологии. Также некоторые огнеупорные материалы используются в качестве противопожарной изоляции.

Виды огнеупоров

Алюмосиликатные огнеупоры. Сырьем для этих огнеупорных материалов служат оксид алюминия А12О3 и оксид кремния SiO2. Область применения алюмосиликатных огнеупоров - различные тепловые агрегаты. В зависимости от количества содержания А12О3 такие огнеупоры бывают:

– полукислые (содержание А12О3 - от 14 до 28%);

– шамотные (содержание А12О3 - от 28 до 45%);

– высокоглиноземистые (содержание А12О3 - от 45 до 95%);

Безобжиговые огнеупоры. Технология изготовления таких огнеупорных материалов заключается в их сушке при температуре не более 400. В качестве связующего при их изготовлении используются глина, жидкое стекло, фосфатные растворы или керамические суспензии, различные термопластичные смолы. Безобжиговые огнеупоры по термостойкости превосходят аналогичные материалы, выполненные по обжиговой технологии. Область применения безобжиговых огнеупоров в металлургии:

– блоки бетонные кремнеземистые – для строительства нагревательных колодцев;

– высокоглиноземные и шамотные материалы - в обжиговых агрегатах;

– магнезиальноизвестковые, со смоляным связующим - для изготовления внутренней поверхности сталелитейных конвертеров;

– пераклизовые – для изготовления сталеразливочных стаканов;

– магнезиальные - применяемые как в металлургических агрегатах, так и в печах по обжигу доломита, цемента и т.д.

Безкислородные огнеупоры – это материалы, изготовленные из не содержащих кислород соединений, к которым относятся карбиды, нитриды, силициды, сульфиды, путем обжига при высокой температуре изделий из порошков этих соединений с добавлением связки. В окислительной среде такие материалы имеют очень ограниченное применение.

Волокнистые огнеупоры – это сформированные огнеупорные материалы и плиты, а также блоки или листы изоляционного материала, имеющие волокнистую структуру. Изготавливаются из высоко-глиноземного или поликристаллического волокна, а также из оксида циркония. Такими огнеупорами футеруются тепловые агрегаты, а также их используют в качестве заполнителя компенсационных швов.

Высокоглиноземистые огнеупоры – один из видов алюмосиликатных материалов, содержание А12О3 в которых больше 45%. Этот огнеупор имеет три вида:

– муллитокремнеземистый (А12О3 - 45-62%), МКР, имеет шамотную основу из глин и бокситов;

– муллитовый (А12О3 -62-72%), МЛ;

– муллитокорундовый (А12О3 - 72-90%) МК, так же, как и МЛ, имеют основу из глиноземов, маложелезистых бокситов и электрокорундов.

Данным видом огнеупора футеруются сталеразливочные и другие виды металлургических ковшей, горна доменных и своды электродуговых печей, а также поверхности агрегатов, температурный диапазон работы которых превышает 1350. Огнеупоры МК и МЛ применяют в качестве набивки для металлургических ковшей и как заполнитель при изготовлении огнеупорных бетонов.

Высокоглиноземистые корундовые огнеупоры. К ним относятся огнеупоры, содержание А12О3 в которых >95%. Для изготовления такого огнеупора используют порошок электроплавкого корунда и технический глинозем. После формировки его обжигают при температуре 1600-1750. Огнестойкость получаемого материала позволяет использовать его в процессах с температурой 1750-1800, корундовый огнеупор способен устойчиво контактировать с жидким металлом и шлаками, кислотами, щелочами и расплавленным стеклом. Изготовленные корундовые огнеупорные материалы и плиты применяются в качестве шиберных затворов ковшей, футеровки вакууматорных камер стали, при производстве тиглей для плавки стекла и для изготовления насадок высокотемпературных нагревателей воздуха. Из неформованной массы этого огнеупора выполняются ремонтные работы футеровок, используемых при температуре больше 1700.

Динасовые огнеупоры – разновидность кремнеземистых огнеупоров, в составе которых находится более 93% SiO2. Если материал выпускается с кварцитовыми добавками, то содержание SiO2 может составлять 80-93%. Производятся следующие виды динасовых огнеупоров:

– известковопериклазовые (доломитовые) – к основе из доломита добавляется периклазовый порошок, доля MgO в котором составляет 10-50%, а СаО – 45 –85%. Изготовление этих огнеупоров при t° 1500 –1700°С дает возможность сохранять в их составе частично свободный СаО. Область применения этих материалов - футеровка сталеплавильных печей и ковшей, конвертеров и электропечей;

– безобжиговые известковопериклазовые - сформированное из обожженного порошкового доломита и органического связующего (каменноугольная смола и т.д.) изделие обрабатывается температурой 300-600°. Эти огнеупоры выдерживают температуру больше 2000°, это позволяет использовать их для футеровки сталеплавильных конвертеров;

Карбидкремниевые – огнеупоры с количеством SiC > 70%. Применяют их при изготовлении рекуператоров, муфелей, футеровке электронагревательных колодцев. Также используют эти огнеупоры в агрегатах по производству алюминия и цинка. Применение оксинитридной и нитридной связки в этом огнеупорном материале позволяет использовать их в домнах и печах для футеровки их нижней части. Из неформованной массы этого огнеупора делают покрытие щитовых экранов в топках котелен, а также используют при огнеупорной кладке.

Кремнеземистые огнеупоры – содержащие в своем составе > 80% SiO2. Подразделяются на динасовые и кварцевые. Кварцевые огнеупоры представляют собой расплав природного или синтетического кремнезема, который содержит в себе > 99% SiO2. Они используются при производстве инфракрасных ламп, блоков стекловарных печей, защитных частей термопар. Измельченное кварцевое стекло в виде порошка после термообработки дает возможность получать огнеупорную кварцевую керамику.

Легковесные – огнеупоры с пористой (от 45 до 850%) структурой. В зависимости от сырья изготовления, бывают шамотными, динасовыми, глиноземными и другими. Пористость материала достигается несколькими технологическими приемами:

– добавлением в шихту быстро выгорающих компонентов. Это может быть кокс, древесные опилки, полистирол;

– смешиванием огнеупорных порошков в виде суспензий и пены клеевого раствора;

– добавлением химических газообразующих добавок в суспензию, которая содержит стабилизатор.

Заполненные составом формы подвергаются термообработке при температуре > 1250°. Применение легковесных огнеупоров при устройстве футеровки печей котелен и обжиговых печей позволяет снизить расход энергоресурсов на 10-30% по сравнению со стандартными материалами.

Магнезиальные огнеупоры – содержат в своем составе MgO. Их изготовляют из смеси обожженных и сырых материалов, которые после добавки связки проходят термообработку при температуре 1500-1900°. Такие огнеупоры обладают высокой огнестойкостью, что позволяет применять их в процессах, связанных с расплавом металла и шлаками, а также при футеровке агрегатов металлургии. Магнезиальные огнеупоры бывают трех видов:

Магнезиальносиликатные огнеупоры – их основу составляет форстерит Mg2SiO4, к которому добавлены 50-60% MgO, 25-40% SiO2 и связующая добавка. Такие огнеупоры могут использоваться как без обжига, так и после обжига при температуре 1450-1550° С. Характерные особенности этих огнеупоров - пористость 22-28% и температура, при которой начинается размягчение - 1610-1620°С. Огнеупоры этого вида используют для футеровки в мартенах и стекловарных печах, при изготовлении металлургических ковшей и стаканов. Неформированные виды огнеупоров используют в качестве добавки в металлургических порошках;

Магнезиальношпинелидные огнеупоры – имеют в своем составе периклиз и хромшпинелид MgO. Обжигаемые при температуре 1700-1850°С, периклазохромитовые огнеупоры имеют в своем составе более 60% MgO, и от 5 до 20% Cr2O3. Для получения нужных характеристик огнеупора необходим чистый, более 96%, MgO, а также концентраты хромита. Такие огнеупоры используют в самых ответственных местах металлургических агрегатов: в сталелитейных печах при футеровке сводов, в горловинах и летках кислородных конвертеров, в сталелитейных ковшах, в высокотемпературных печах. Стоимость магнезиальношпинелидных огнеупоров более низкая, чем магнезиальношпинелидных периклазохромитовых, поэтому первые применяются на менее ответственных участках металлургических агрегатов.

Магнезитоизвестковые – изготовляются из прошедшего обжиг доломита или из составов, в которые входят окислы магния и кальция. Такие огнеупоры служат для футеровки конвертеров.

Неформованные огнеупоры – материалы, которые выпускаются без определенных форм, могут быть в виде кусков, суспензии, порошка, волокон или пасты. К этому виду огнеупоров относятся заполнители огнеупорных бетонов, огнестойкий цемент, огнеупорные бетоны и другие смеси, а также сталелитейные заправочные порошки. В зависимости от консистенции, такие огнеупоры бывают сухими или полусухими, а также пластичными. Главное назначение таких огнеупоров - материал для ремонта и устройства футеровок различного назначения в самых разных агрегатах сталелитейного оборудования, от сталеразливочных ковшей до мартеновских печей.

Выпуск оксидных огнеупорных материалов не ограничивается только неформованным материалом, состоящим на более чем 97% из высокоогнеупорных оксидов BeO, A12O3, CaO,Cr2O3 и других компонентов. Этот огнеупор производится и в виде изделий, которые формируются из порошков или суспензий под давлением. Такие огнеупоры в виде технической керамики применяются в качестве корпусов для измерительных приборов, контролирующих температурный, кислородный и другие режимы литейного процесса, а также для тиглей, вкладышей на разливе стали и в других областях.

Периклазовые огнеупоры – имеют в своем составе более 85% MgO, поэтому их называют магнезиальными. Изготавливаются они по обжиговой, при температуре 1600-1900°С, и по безобжиговой технологиям. В качестве связки при безобжиговой технологии применяется лигносульфонатовый сульфат магния и другие. Периклазовые огнеупоры широко используются для футеровки печей по выплавке никеля, мели, стали, в высокотемпературных печах, в кислородных конвертерах и ковшах в качестве затворов, для стаканов разлива стали и т.д. Огнеупор, выпускаемый неформованным, используют при изготовлении металлургических порошков и набивных масс вакууматоров.

Периклазоуглеродистые - огнеупоры, основу которых составляет периклазовый порошок, к которому добавляется 6-25% графита и органическая связка (фенольная порошковая или другая такого же типа). Этот вид огнеупора используется для футеровки механизмов, подающих газ снизу в конвертеры, для важнейших участков электродуговых печей, а также для шиберных затворов.

Плавленые огнеупоры – получили свое название от технологии их производства. Огнеупорное сырье расплавляют при высокой температуре, а затем заливают в формы. Процесс расплавки происходит в электродуговых печах, только для кварца необходима печь сопротивления с кислородными горелками. Огнеупорные материалы такого типа, изготовленные из корунда или смеси корунда и муллита, в виде блоков применяются при устройстве подин в нагревательных печах, а также для днищ вакуум- камер. Для выполнения футеровки печей по выплавке стекла, применяют плавленые огнеупорные плиты из бадделеитокорундового кварцевого сырья. Некоторые порошки из плавленых огнеупоров используют для производства огнеупорных бетонов и изделий из них.

Полукислые алюмосиликатные огнеупоры – содержат в своем составе от 14 до 28% А12О3. Их свойства позволяют использовать такие огнеупоры только на малозначимых участках футеровки коксовых печах и в некоторых других сталелитейных агрегатах, но как противопожарная изоляция, этот вид огнеупоров имеет большие перспективы.

Смолодоломитовые огнеупоры – Технология изготовления данных огнеупоров заключается в создании смеси из порошка, полученного при обжиге доломита, который смешивается с 4-6% каменноугольной смолы при температуре 100-120°С и формуется под прессом в изделия. Огнеупор этого типа устойчив при взаимодействии со шлаками и обладает плотностью 2800-2900кг/м3. Основная область применения смолодоломитового огнеупора - футеровка кислородных конвертеров. Добавление в состав магнезитового порошка позволяет получать смолодоломитомагнезитовые огнеупоры. Применяются готовые огнеупоры этого типа там же, где и смолодоломитовые.

Углеродистые огнеупоры – главным составляющим имеют свободный углерод. К этому виду огнеупоров относятся:

– угольные, а также графитированные блоки, которые производятся из смеси кокса, термоантрацита, в качестве связующего применяются каменноугольная смола, битум, антрацитовое масло. Температура обжига таких блоков - 1100-1450°С;

– графитированные изделия, выпускаемые из нефтяного кокса. Такие огнеупоры имеют графитовую структуру и низкое содержание золы. Температура обжига таких изделий - более 2000°С;

– пирографит, который получают в результате распада углеродосодержащего газа на поверхности с высокой температурой;

– углеродосодержащие огнеупоры. Сырьем для их изготовления могут быть графит, корунд, шамот или огнеупорные глины.

Общие характеристики углеродистых огнеупоров: обладают высокой теплопроводностью, низким тепловым коэффициентом линейного расширения, способны длительное время выдерживать взаимодействие с расплавленным металлом и шлаком.

Область применения углеродистых огнеупоров:

– Футеровка нижней части доменных и электротермических печей;

– использование в агрегатах по выплавке меди и свинца;

– изготовление вкладышей изложниц, тиглей и т.д.;

– в виде неформованных порошков используются при кладке в качестве заполнителя швов, а также при футеровке сталелитейных желобов.

Цирконистые огнеупоры состоят из бодделеита и циркона. В зависимости от количества бодделеита (ZrO2), эти огнеупоры делятся на четыре вида:

– оксидциркониевые огнеупоры, содержат > 85% ZrO2;

– бадде-леитокорундовые, содержат от 20 до 85% ZrO2, а также 65% А12О3;

– циркониевые, содержат более 50% ZrO2 и более 25% Si2O;

– оксидцирконийсодержащие, в которых ZrO2 составляет менее 20%.

Цирконистые огнеупоры обладают высокой прочностью при температурах до 2400°С, предел огнестойкости этого материала - 2600°С, высокая термостойкость позволяет им длительное время выдерживать взаимодействие расплавленного металла. Керамические изделия, выполненные из ZrO2, используют в качестве нагревательных элементов индуктивных печей, выдерживающих температуру до 2200°С, а также фильтров для сплавов. Другие разновидности цирконистых огнеупоров используют для производства различных агрегатов для разливки стали (тигли, стаканы, футеровка).

Шамотные огнеупоры – относятся к алюмосиликатным огнеупорам и содержат в своем составе от 28 до 45% А12О3 и 50-70% SiO2. Для получения формованных изделий из шамота необходимо выполнить обжиг каолина (глины) в специальных вращающихся печах при температуре 1300-1500°С, полученный шамот измельчить, затем на его основе с добавлением глины и воды приготовить раствор, залить в формы, высушить и обжечь при температуре 1300-1400°С. Главное назначение таких огнеупоров - футеровка доменных, обжиговых и других печей, топок котлов котелен, а также при производстве сифонов для разливки стали. Неформованные огнеупоры этого вида, полученные при измельчении шамота, используются в сталелитейном оборудовании в качестве мертелей, различных набивок, составляющих огнестойких бетонов, а также порошков. Шамотный огнеупор незаменим при ремонте различных футеровок.

Наша компания также реализует огнеупоры для изоляции ограждающих конструкций гражданских и промышленных объектов, например - ппж 200 - плита для конструкций с большой нагрузкой, материал для огнеупорных подложек прокладок и т.д.

Контрольные вопросы к лекции

1. Дайте физическое объяснение кривой изменения температуры нагрева тела.

2. Что такое теплоемкость тела и удельная теплоемкость?

3. Что такое переходный процесс?

4. Напишите формулу решения дифференциального уравнения (формулу экспоненты). Дайте определение физическим величинам, входящим в формулу.

5. Что такое постоянная времени переходного процесса (физическое и математическое понятие)?

6. Как определяется время переходного процесса от начала до промежуточного значения физической величины?

7. Как определяется время полного переходного процесса?

8. Дайте характеристику режимам работы электротехнологических установок. В какой зависимости находится время работы установки от постоянной времени переходного процесса при длительном, кратковременном и повторно-кратковременном режимах работы?

9. Охарактеризуйте способы теплопередачи.

10. Каково физическое понятие коэффициента теплопроводности, коэффициента теплопередачи конвекцией, коэффициента теплового излучения?

11. Опишите методику теплового и электрического расчета электротермической установки.

12. Что такое огнеупорность, механическая прочность, термическая прочность, электропроводность, теплопроводность, химическая нейтральность материалов?

Общепринятые обозначения

ERW – Electric Resistance Welding – электрическая сварка сопротивлением

Сущность процесса

Контактная сварка представляет собой термомеханический (комбинированный) способ сварки, при котором для получения неразъемного соединения деталей используются два физических процесса – нагрев проходящим током и давление. Согласно закону Джоуля – Ленца, количество теплоты, выделяющейся в проводнике (свариваемом металле) при прохождении через него электрического тока I за промежуток времени t:

Q = I2·R·t,

где R – сопротивление на пути электрического тока.

Используемая при сварке теплота выделяется при прохождении тока в свариваемых заготовках, контактах (зоне соединения) между ними, а также в контактах заготовок с электродами. Как показывает приведенная выше формула, эффективный нагрев области сварки обеспечивается прежде всего при больших величинах протекающего тока (до тысяч и десятков тысяч ампер). Наибольший нагрев происходит в контакте между деталями из-за его более высокого сопротивления, а также в прилегающей к контакту зоне металла. В процессе сварки и соединения изделий в одно целое сопротивление контакта уменьшается.

При правильно протекающем процессе нагрев поверхностей заготовок, прилегающих к электродам, незначителен, поскольку контакты между ними имеют относительно небольшое сопротивление из-за высокой электрической проводимости и мягкости электродного металла, а сами электроды охлаждаются водой.

Виды контактной сварки

Основные виды контактной сварки в зависимости от формы сварного соединения:

– точечная сварка – одноточечная, двухточечная, многоточечная;

– рельефная сварка;

– шовная сварка – непрерывная, прерывистая, шаговая;

– стыковая сварка – сопротивлением и оплавлением;

– шовно-стыковая сварка;

– рельефно-точечная сварка;

– контактная сварка по методу Игнатьева.

Преимущества

Контактная сварка широко распространена в промышленном производстве благодаря следующим преимуществам:

– высокая производительность за счет применения большой электрической мощности (время сварки одного стыка или точки составляет до 0,02–1 с);

– высокое и стабильное качество сварных соединений;

– низкие требования к квалификации сварщика;

– широкие возможности механизации и автоматизации процесса (машины контактной сварки или их сварочные части могут сравнительно легко встраиваться в поточные сборочно-сварочные линии);

– низкий расход вспомогательных материалов (воздуха, воды), отсутствие потребности в расходных сварочных материалах (газах, присадочной проволоке, флюсе и т. п.);

– высокая экологичность процесса.

К электроду и свариваемому изделию для образования и поддержания электрической дуги от трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Для повышения устойчивости электрической дуги в электроды могут вводиться легко ионизируемые элементы (калий, натрий, кальций)[3]..

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через ноль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

– ручную дуговую сварку;

– полуавтоматическую дуговую сварку;

– автоматическую дуговую сварку.

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке (ММА -Manual Metal Arc) указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке (MIG/MAG -Metal Inert/Active Gas) плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

– электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде);

– электрическая дуга, питаемая постоянным током обратной полярности (плюс на электроде);

– электрическая дуга, питаемая переменным током.

По типу дуги различают:

– дугу прямого действия (зависимую дугу);

– дугу косвенного действия (независимую дугу).

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

– способы сварки плавящимся электродом;

– способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым).

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

– открытую;

– закрытую;

– полуоткрытую дугу.

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла – светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе – шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

–дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием);

– дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом);

– дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами);

– дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG);

– дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс).

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне – и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например –водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Применение ручной дуговой сварки

Ручная дуговая сварка покрытым электродом - универсальный технологический процесс, пригодный для сварки черных и цветных металлов и различных сплавов практически любой толщины (от 1 до 200 и более миллиметров), но все же обычно диапазон толщин находится в пределах от 3 до 20 мм. Сварку можно выполнять во всех пространственных положениях и в условиях монтажа. Ручную дуговую сварку покрытыми электродами рационально применять для коротких швов, расположенных в различных пространственных положениях и при мелкосерийном производстве. На монтаже применение этого способа сварки оправдано при небольшом объеме работ. Ручная дуговая сварка покрытыми электродами рациональна для выполнения прихваток при сборке конструкций под сварку и при исправлении дефектных участков шва небольшой протяженности.

Химические процессы

При ручной дуговой сварке электродами с толстым слоем покрытия химические реакции между металлом, шлаком и газами дуги протекают в момент перехода капель расплавленного металла электрода и покрытия через дуговой промежуток при температуре 2100-2300° С. Дальнейшие химические и физические процессы протекают в сварочной ванне. При сварке под флюсом основные химические реакции происходят только в сварочной ванне под слоем расплавленного флюса.

Рассмотрим основные реакции в зоне сварки для стали, как наиболее распространенного металла, подвергаемого сварке.

Окисление. Кислород является наиболее вредной примесью в зоне сварки, так как окисляет элементы, входящие в состав металла шва, и ухудшает его качество, образуя химические соединения - окислы. Окисление элементов в основном происходит за счет кислорода, содержащегося в газах и шлаках сварочной зоны. В меньшей степени окисление может быть вызвано кислородом поверхностных окислов свариваемого металла (окалины, ржавчины). При случайном увеличении длины дуги капли электродного металла могут окисляться кислородом окружающего воздуха.

С железом кислород образует три окисла:

– закись железа по реакции 2Fe+O2=2Feo ,

– окись железа по реакции 2Fe+1,5О2=Fe2O3 ,

– закись-окись железа по реакции 3Fe+2O2=Fe3O4 .

Раскисление кремнием и марганцем происходит по реакции:

FeО + Мn= Fе + МnО.

Выгорание углерода при сварке стали протекает по реакциям:

Fe3C+1/2O2=3Fe+CO ,

Fe3C+O2=3Fe+CO2 .

Выгорание углерода при сварке стали протекает по реакциям:

Fe3C+1/2O2=3Fe+CO ,

Fe3C+O2=3Fe+CO2 .

Серу удаляют введением марганца, который образует с ней химическое соединение - сернистый марганец (MnS) по реакциям:

FeS + Mn = MnS + Fe ,

FeS + МпО = MnS + FeO .

Удалению серы способствует также окись кальция; при этом происходитреакция: FeS + СаО = FeO + CaS.

Контрольные вопросы к лекции

1. Какова температура электрической дуги при стальных и угольных электродах?

2. При каких минимальных напряжениях постоянного и переменного тока зажигается дуга?

3. Опишите физику процесса зажигания дуги.

4. Что такое статическая и динамическая характеристики дуги?

5. Какими способами поддерживается устойчивое горение дуги?

6. Объясните, какими способами формируются внешние характеристики сварочных генераторов и трансформаторов.

7. Каково назначение осциллятора? Его схема и принцип действия.

8. Вычертите схему подключения сварочного трансформатора к электрической сети.

9. В чем отличие автоматической дуговой сварки от неавтоматической?

10. Каковы физические основы контактной сварки? Виды контактной сварки.

11. Каков принцип действия электромагнитных, тиристорных и модуляторных прерывателей сварочного тока?

12. В чем заключается вредное влияние электросварочных установок на электрическую сеть?

Законы электролиза Фарадея

Первый закон Фарадея. Количество вещества, выделившегося на каждом из электродов при электролизе, пропорционально заряду, протекшему через электролит:

m = k∙I·Δt .

В 1832 году Фарадей установил, что масса m вещества, выделившегося на электроде, прямо пропорциональна электрическому заряду q, прошедшему через электролит:

q = k · I · t,

Коэффициент пропорциональности k – называется электрохимическим эквивалентом вещества. Он численно равен массе вещества, выделившегося при прохождении через электролит единичного электрического заряда, и зависит от химической природы вещества.

I – ток протекающий через электролит за время

Второй закон Фарадея. Электрохимический эквивалент всех веществ пропорционален их химическому эквиваленту:

k = F⋅A∙z,

где А - атомный вес;

z - валентность химического элемента;

F - число Фарадея.

Второй закон Фарадея записывается в следующем виде:

m=M⋅I⋅Δtn⋅F,

где M – молярная масса данного вещества, образовавшегося (однако не обязательно выделившегося – оно могло и вступить в какую – либо реакцию сразу после образования) в результате электролиза, г/моль;

I – сила тока, пропущенного через вещество или смесь веществ (раствор, расплав), А; Δt – время, в течение которого проводился электролиз, с;

F – постоянная Фарадея, Кл·моль−1;

n – число участвующих в процессе электронов, которое при достаточно больших значениях силы тока равно абсолютной величине заряда иона (и его противоиона), принявшего непосредственное участие в электролизе (окисленного или восстановленного). Однако это не всегда так; например, при электролизе раствора соли меди(II) может образовываться не только свободная медь, но и ионы меди(I) (при небольшой силе тока).

Выделение вещества на электродах начинается лишь с некоторого напряжения, называемого пороговым напряжением разложения электролита Up. Начиная с этого напряжения, в электролите появляется ток, плотность которого подчиняется закону Ома.

Подвижность ионов зависит от их природы и свойств растворителя. С повышением температуры подвижность ионов возрастает. В электролитах подвижность ионов очень мала. Так, для водных растворов при комнатной температуре она составляет 10-8-10-7 (для сравнения, подвижность электронов в металлах ~10-4).

Законы Фарадея справедливы как для растворов, так и для расплавов и применимы к обоим электродам. Количество электричества, необходимое для образования 1 экв. любого вещества, одинаково для всех веществ; оно равно 96 485 Кл и называется числом Фарадея или постоянной Фарадея (фундаментальная физическая константа). Эта закономерность широко применяется на практике. Исходя из количества затраченного электричества, можно рассчитать массу или толщину металлического покрытия, образующегося при гальваностегии, и наоборот, задав толщину покрытия, можно оценить, какое количество электричества для этого потребуется. Законы Фарадея лежат в основе работы вольтметра и приборов, предназначенных для измерения силы постоянного тока.

Применение электролиза

Получение целевых продуктов путем электролиза позволяет сравнительно просто (регулируя силу тока) управлять скоростью и направленностью процесса, благодаря чему можно осуществлять процессы как в самых "мягких", так и в предельно «жестких» условиях окисления или восстановления, получая сильнейшие окислители и восстановители. Путем электролиза производят Н2 и О2 из воды, Сl2 из водных растворов NaCl, F2 из расплава KF в KH2F3.

Гидроэлектрометаллургия – важная отрасль металлургии цветных металлов (Сu, Bi, Sb, Sn, Pb, Ni, Co, Cd, Zn); она применяется также для получения благородных и рассеянных металлов, Мn, Сr. Электролиз используют непосредственно для катодного выделения металла после того, как он переведен из руды в раствор, а раствор подвергнут очистке. Такой процесс называется электроэкстракцией. Электролиз применяют также для очистки металла - электролитического рафинирования (электрорафинирование). Этот процесс состоит в анодном растворении загрязненного металла и в последующем его катодном осаждении. Рафинирование и электроэкстракцию проводят с жидкими электродами из ртути и амальгам (амальгамная металлургия) и с электродами из твердых металлов.

Электролиз расплавов электролитов – важный способ производства многих металлов. Так, например, алюминий-сырец получают электролизом криолит-глиноземного расплава (Na3AlF6 + Al2O3), очистку сырца осуществляют электролитическим рафинированием. При этом анодом служит расплав Аl, содержащий до 35% Сu (для утяжеления) и потому находящийся на дне ванны электролизера. Средний жидкий слой ванны содержит ВаСl2, AlF3 и NaF, a верхний - расплавленный рафинированный Аl и служит катодом.

Электролиз расплава хлорида магния или обезвоженного карналлита - наиболее распространенный способ получения Mg. В промышленном масштабе электролиз расплавов используют для получения щелочных и щелочно-земельных металлов, Be, Ti, W, Mo, Zr, U и др.

К электролитическим способам получения металлов относят также восстановление ионов металла другим, более электроотрицательным металлом. Выделение металлов восстановлением их водородом также часто включает стадии электролиза - электрохимическую ионизацию водорода и осаждение ионов металла за счет освобождающихся при этом электронов. Важную роль играют процессы совместного выделения или растворения нескольких металлов, совместного выделения металлов и молекулярного водорода на катоде и адсорбции компонентов раствора на электродах. Электролиз используют для приготовления металлических порошков с заданными свойствами.

Другие важнейшие применения электролиза - гальванотехника, электросинтез, электрохимическая обработка металлов, защита от коррозии.

Электролизеры. Конструкция промышленных аппаратов для проведения электролитических процессов определяется характером процесса. В гидрометаллургии и гальванотехнике используют преимущественно так называемые ящичные электролизеры, представляющие собой открытую емкость с электролитом, в которой размещают чередующиеся катоды и аноды, соединенные соответственно с отрицательными и положительными полюсами источника постоянного тока. Для изготовления анодов применяют графит, углеграфитовые материалы, платину, оксиды железа, свинца, никеля, свинец и его сплавы; используют малоизнашивающиеся титановые аноды с активным покрытием из смеси оксидов рутения и титана (оксидные рутениево-титановые аноды, или ОРТА), а также из платины и ее сплавов. Для катодов в большинстве электролизеров применяют сталь, в т.ч. с различными защитными покрытиями с учетом агрессивности электролита и продуктов электролиза, температуры и др. условий процесса. Некоторые электролизеры работают в условиях высоких давлений, например, разложение воды ведется под давлением до 4 МПа; разрабатываются электролизеры и для более высоких давлений. В современных электролизерах широко применяют пластические массы, стекло и стеклопластики, керамику.

Во многих электрохимических производствах требуется разделение катодного и анодного пространств, которое осуществляют с помощью диафрагм, проницаемых для ионов, но затрудняющих механическое смешение и диффузию. При этом достигается разделение жидких и газообразных продуктов, образующихся на электродах или в объеме раствора, предотвращается участие исходных, промежуточных и конечных продуктов электролиза в реакциях на электроде противоположного знака и в приэлектродном пространстве. В пористых диафрагмах через микропоры переносятся как катионы, так и анионы в количествах, соответствующих числам переноса. В ионообменных диафрагмах (мембранах) происходит перенос либо только катионов, либо анионов, в зависимости от природы входящих в их состав ионогенных групп. При синтезе сильных окислителей используют обычно без-диафрагменные электролизеры, но в раствор электролита добавляют K2Сr2О7. В процессе электролиза на катоде образуется пористая хромит-хроматная пленка, выполняющая функции диафрагмы. При получении хлора используют катод в виде стальной сетки, на которую наносят слой асбеста, играющий роль диафрагмы. В процессе электролиза рассол подают в анодную камеру, а из анодной камеры выводят раствор NaOH.

Электролизер, применяемый для получения магния, алюминия, щелочных и щелочно-земельных металлов, представляет собой футерованную огнеупорным материалом ванну, на дне которой находится расплавленный металл, служащий катодом, аноды же в виде блоков располагают над слоем жидкого металла. В процессах мембранного получения хлора, в электросинтезе используют электролизеры фильтр-прессного типа, собранные из отдельных рам, между которыми помещены ионообменные мембраны.

По характеру подключения к источнику питания различают монополярные и биполярные электролизеры. Монополярный электролизер состоит из одной электролитической ячейки с электродами одной полярности, каждый из которых может состоять из нескольких элементов, включенных параллельно в цепь тока. Биполярный электролизер имеет большое число ячеек (до 100-160), включенных последовательно в цепь тока, причем каждый электрод, за исключением двух крайних, работает одной стороной как катод, а другой как анод. Монополярные электролизеры обычно рассчитаны на большой ток и малые напряжения, биполярные - на сравнительно небольшой ток и высокие напряжения. Современные электролизеры допускают высокую токовую нагрузку: монополярные до 400-500 кА, биполярные - эквивалентную 1600 кА.

Контрольные вопросы к лекции

1. Каковы физические процессы имеют место при прохождении тока через электролит? Как используются эти процессы в практике электротехнологии?

2. Какими параметрами характеризуются физические и химические процессы при прохождении тока через электролиты?

3. Приведите примеры применения электролизных установок.

4. Вычертите схемы источников питания и элементов сети электролизных установок.

5. Как осуществляется регулирование напряжения полупроводниковых выпрямительных агрегатов?

6. Каково воздействие полупроводниковых преобразователей на питающую электрическую сеть? Как уменьшить это воздействие?

Рабочая среда

Рабочие жидкости (РЖ) должны удовлетворять следующим требованиям:

– обеспечение высоких технологических показателей ЭЭО;

– термическая стабильность физико-химических свойств при воздействии электрических разрядов с параметрами, соответствующими применяемым при электроэрозионной обработке;

– низкая коррозионная активность к материалам ЭИ и обрабатываемой заготовки;

– высокая температура вспышки и низкая испаряемость;

– хорошая фильтруемость;

– отсутствие запаха и низкая токсичность.

При электроэрозионной обработке применение получили низкомолекулярные углеводородистые жидкости различной вязкости; вода и в незначительной степени кремнийорганические жидкости, а также водные растворы двухатомных спиртов. Для каждого вида ЭЭО применяют рабочие жидкости, обеспечивающие оптимальный режим обработки. На черновых режимах рекомендуется применять рабочие жидкости с вязкостью  (смесь керосин масло индустриальное), а на чистовых

(смесь керосин масло индустриальное), а на чистовых  (керосин, сырье углеводородное).

(керосин, сырье углеводородное).

Электроды-инструменты

Электроды – инструменты (ЭИ) должны обеспечивать стабильную работу во всем диапазоне рабочих режимов ЭЭО и максимальную производительность при малом износе. Электроды-инструменты должен быть достаточно жестким и противостоять различным условиям механической деформации (усилиям прокачки РЖ) и температурным деформациям. На поверхности ЭИ не должно быть вмятин, трещин, царапин и расслоения. Поверхность ЭИ должна иметь шероховатость

При обработке углеродистых, инструментальных сталей и жаропрочных сплавов на никелевой основе используют графитовые и медные ЭИ. Для черновой ЭЭО заготовок из этих материалов применяются ЭИ из алюминиевых сплавов и чугуна, а при обработке отверстий — ЭИ из латуни. При обработке твердых сплавов и тугоплавких материалов на основе вольфрама, молибдена и ряда других материалов широко применяют ЭИ из композиционных материалов, так как при использовании графитовых ЭИ не обеспечивается высокая производительность из-за низкой стабильности электроэрозионного процесса, а ЭИ из меди имеют большой износ, достигающий десятка процентов, и высокую стоимость. Износ ЭИ зависит от материала, из которого он изготовлен, от параметров рабочего импульса, свойств РЖ, площади обрабатываемой поверхности, а также от наличия вибрации.

На выбор материала и конструкции ЭИ существенное влияние оказывают материал заготовки, площадь обрабатываемой поверхности, сложность ее формы, требования к точности и серийности изделия.

Сущность и назначение электроэрозионной обработки

Электроэрозия – это разрушение поверхности изделия под действием электрического разряда. Основателями технологии являются советские ученые-технологи Б.Р. Лазаренко и Н.И. Лазаренко.

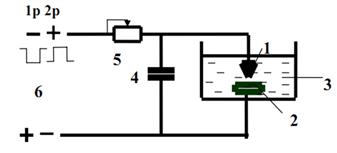

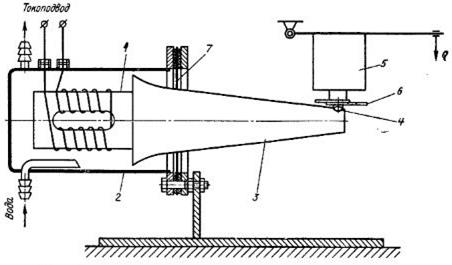

Электроэрозионная обработка (ЭЭО) широко применяется для изменения размеров металлических изделий – для получения отверстий различной формы, фасонных полостей, профильных канавок и пазов в деталях из твердых сплавов, для упрочнения инструмента, для электропечатания, шлифования, резки и др. Схема электроэрозионной обработки материалов приведена на рисунке 6.3. Схема запитывается импульсным напряжением разной полярности, что соответствует электроискровому режиму (1р) и электроимпульсному режиму (2р).

Рисунок 6.3 – Схема электроэрозионной обработки материалов: 1 – электрод – инструмент, 2 – обрабатываемая деталь, 3 – среда, в которой производится разряд, 4 – конденсатор, 5 – реостат, 6 – источник питания, 1р – режим электроискровой обработки, 2р – режим электроимпульсной обработки

Напряжение питания заряжает конденсатор (4), параллельно которому включен разрядный промежуток между электродом-инструментом (1) и обрабатываемой деталью (2), которые помещены в жидкость с низкой диэлектрической проницаемостью. Когда напряжение на конденсаторе превысит потенциал зажигания разряда, происходит пробой жидкости. Жидкость нагревается до температуры кипения и образуется газовый пузырь из паров жидкости. Далее электрический разряд развивается в газовой среде, что приводит к интенсивному локальному разогреванию детали, приповерхностные слои материала плавятся и продукты расплава в виде шариков застывают в проточной жидкости и выносятся из зоны обработки.

Процесс

При электроискровом упрочнении микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа, высота микронеровностей обработанной поверхности до 2,5 мкм. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм.

Основные технологии электроэрозионной обработки металлов

Прошивание отверстий

При ЭЭО прошивают отверстия на глубину до 20 диаметров с использованием стержневого ЭИ и до 40 диаметров – трубчатого ЭИ. Глубина прошиваемого отверстия может быть значительно увеличена, если вращать ЭИ, или обрабатываемую поверхность, или и то и другое с одновременной прокачкой РЖ через ЭИ или с отсосом ее из зоны обработки. Скорость ЭЭПр достигает 2 – 4 мм/мин.

Маркирование

Маркирование выполняется нанесением на изделие цифр, букв, фирменных знаков и др. Электроэрозионное маркирование обеспечивает высокое качество, не вызывает деформации металла и не создает зоны концентрации внутреннего напряжения, которое возникает при маркировании ударными клеймами. Глубина нанесения знаков может колебаться в пределах от 0,1 до 1 мм.