Основная характеристика датчика – статическая характеристика (характеристика управления), представляющая зависимость выходной величины y от входной величины x (рис. 49).

Статическая характеристика может быть линейной и нелинейной.

Нелинейность характеристики обусловлена физическими свойствами датчиков: наличием в них насыщения, неоднородности магнитного поля и т.д.

Статическая характеристика ограничивается нижними (xmin, ymin) и верхними (xmax, ymax) предельными значениями входной и выходной величин. По статической характеристике могут быть определены следующие параметры датчика.

Чувствительность датчика представляет отношение приращений выходной и входной величин. Для нелинейной статической характеристики чувствительность является функцией входной величины. При линейной статической характеристике чувствительность имеет постоянное значение.

Коэффициент преобразования – это отношение значения выходной величины к соответствующему значению входной величины. У датчиков с линейной характеристикой чувствительность и коэффициент преобразования равны.

Остаточный сигнал – значение выходной величины при нулевой входной величине. Остаточный сигнал отрицательно сказывается на точности измерений, так как при этом в зоне малых значений x падает чувствительность.

Порог чувствительности представляет минимальное значение входной величины, вызывающее изменение выходной величины, которое может быть измерено.

Номинальной характеристикой датчика называют статическую характеристику, данную в паспорте датчика. Экспериментально снятая характеристика отличается на величину погрешности.

Абсолютная погрешность представляет собой разность между номинальным (расчетным) значением выходной величины и полученным (действительным) ее значением (рис. 50) Δy = y н ‒ y д.

Точность преобразования датчика характеризуется относительной погрешностью.

Относительная погрешность рассчитывается как отношение абсолютной погрешности к номинальному значению выходной величины γ0 = Δy / yн.

На погрешность оказывают влияние внешние условия эксплуатации: температура, магнитные и электрические поля, влажность, напряжение и частота источника питания, механические и радиационные воздействия и т.д.

Длительность переходного процесса определяет быстродействие датчика.

| | |

| Рис. 49. Статическая характеристика датчика | Рис. 50. Паспортная и реальная характеристики датчика |

Требования, предъявляемые к датчикам

Наряду с высокой чувствительностью и малой погрешностью датчики должны обладать необходимым диапазоном изменения входной величины, возможностью согласования со схемой управления и минимальным обратным воздействием датчика на входную величину. При быстрых изменениях входной величины датчик должен быть малоинерционным.

Кроме этого, одно из основных требований сводится к тому, чтобы параметры и характеристики датчика оставались стабильными во времени и при изменении условий работы (температуры, давления, влажности среды, положения датчика в пространстве и т.д.).

Резисторные датчики

Резисторные датчики предназначены для измерения перемещения и сил.

Принцип действия резисторных датчиков основан на изменении электрического сопротивления R при изменении длины l, сечения S или удельного сопротивления материала резистора r, так как в общем случае сопротивление зависит от этих параметров: R = rl / S.

В зависимости от вида входной величины резисторные датчики делятся на потенциометрические, тензорезисторные, терморезисторные, магниторезисторные.

Потенциометрические датчики предназначены для измерения угловых или линейных перемещений. С их помощью можно измерить уровень и расход жидкости, силу, размеры и т.д.

В потенциометрических датчиках изменение сопротивления происходит за счет изменения длины проводника.

Потенциометрические датчики представляют собой переменный резистор, подвижный контакт которого перемещается. Величина сопротивления зависит от положения подвижного токосъемного контакта.

В потенциометрических датчиках механическое перемещение преобразуется в соответствующее изменение напряжения или тока.

Широкое применение получили проволочные потенциометрические датчики непрерывной намотки (рис. 51), состоящие из каркаса, на который намотана обмотка 2, и токосъемного контакта в виде щетки 1.

| |

| Рис. 51. Конструктивная схема проволочного датчика |

Для обмоточного провода используются сплавы с высоким удельным сопротивлением (манганин, константан, нихром). Наилучшей температурной стабильностью обладают резистивные датчики, выполненные из состаренных (подвергнутых циклическому нагреву до 120–130 °С с последующим охлаждением до комнатной температуры) манганиновых сплавов.

Для уменьшения реактивной составляющей намотку проволочных датчиков выполняют на специальных каркасах бифилярно.

Характеристики реальных потенциометрических датчиков имеют ступенчатый характер, так как перемещения щетки с одного витка провода на другой вызывает скачкообразное изменение выходного напряжения.

Для получения нелинейной характеристики датчика, работающего без нагрузки, применяют неоднородную намотку, фигурный каркас, шунтирование участков обмотки и т.д.

Схемы включения датчика приведены на рис. 52.

Наиболее простой является реостатная схема (рис. 52, а) включения датчика. Применяется также параметрическая схема (рис. 52, б). Если входное сопротивление измерительной схемы велико, то выходное напряжение U вых зависит от a или x и не зависит от R 0. В реверсивном потенциометрическом датчике (рис. 52, в) имеется отвод от средней точки обмотки, от которой происходит отсчет перемещения щетки. При изменении направления перемещения щетки от средней точки обмотки происходит изменение знака выходного напряжения. В схеме (рис. 52, г) при перемещении левого подвижного контакта вниз правый с помощью механической передачи движется вверх. Чувствительность при этом возрастает в 2 раза.

| | | | |

| а) | б) | в) | г) |

| Рис. 52. Схемы включения потенциометрических датчиков | |||

Погрешность работы датчиков зависит от стабильности питающего напряжения, точности изготовления конструктивных деталей, температурной стабильности проводникового материала.

Достоинствами потенциометрических датчиков являются малые масса и габариты, сравнительная простота конструкции, высокая точность работы (погрешность составляет до 0,1 %), возможность питания от источника как постоянного, так и переменного тока. Основной недостаток – наличие подвижного контакта и влияние нагрузки на линейность характеристики.

Тензорезисторные датчики предназначены для измерения деформаций, возникающих под действием внешних сил. В тензорезисторных датчиках изменение сопротивления происходит за счет изменения трех величин: длины проводника, сечения и удельного сопротивления.

Принцип действия таких датчиков основан на явлении тензоэффекта, заключающегося в изменении активного сопротивления проводниковых и полупроводниковых материалов под воздействием приложенных к ним механических напряжений.

При наличии внешней силы происходит деформация проводника, как в направлении действия силы, так и в перпендикулярном направлении. Деформация в направлении действия силы в области упругих деформаций происходит в соответствии с законом Гука dl = Δl / l = σ / E (здесь δl – относительная продольная деформация; σ – механическое напряжение в проводнике; l – длина проводника; Δl – изменение длины проводника в результате деформации; E – модуль упругости). Относительная поперечная деформация δп = ‒μδl (μ – коэффициент Пуассона). Относительное изменение сопротивления проводника δR = ΔR / R = Δl / l ‒ ΔS / S + Δρ / ρ.

Тензоэффект различных материалов характеризуется коэффициентом тензочувствительности kТ = δR / δl =1 + 2μ + m [m = Δρ / (δlρ)].

Характеристика управления проволочных резисторов определяется выражением ΔR = kТ Rδl.

Для увеличения чувствительности тензорезисторного датчика выбираются материалы с высоким коэффициентом тензочувствительности (например, константан), большим удельным сопротивлением и малым поперечным сечением.

Проводниковые тензорезисторные датчики могут быть проволочными и фольговыми. Вторые имеют большую площадь охлаждения и, следовательно, могут пропускать больший ток (несколько десятков миллиампер).

Проволочные тензорезисторные датчики представляют собой тонкую проволоку (диаметр 0,01–0,05 мм), уложенную зигзагообразно между двумя электроизоляционными подложками, скрепленными клеем или лаком. К концам проволоки присоединяются выводы.

С помощью лака или клея тензодатчик прочно крепится на детали, механическая деформация которой (или сила, действующая на деталь) контролируется.

При растяжении (или сжатии) детали аналогичную деформацию претерпевает и тонкая проволока тензодатчика, что вызывает изменение ее электрического сопротивления. Если проволочный элемент П тензодатчика (рис. 53), наклеенный на деформируемую деталь Д, включить в одно из плеч мостовой схемы, то изменение его сопротивления на ΔR при деформации детали силой F вызовет разбаланс в схеме моста. Измерительный элемент ИЭ в диагонали схемы зафиксирует соответствующий ток небаланса iнб. Для компенсации температурной погрешности тензодатчика нередко в другое плечо моста включается идентичный элемент, сопротивление которого остается неизменным, т.к. он крепится на детали, не подверженной деформации.

Фольговые датчики аналогичны проволочным. Фотохимический способ позволяет создать любой рисунок, что является преимуществом фольговых датчиков.

| |

| Рис. 53. Схема включения тензодатчика |

Применяются также полупроводниковые тензорезисторные датчики, основными достоинствами которых являются малые размеры, высокий уровень выходного сигнала, высокий коэффициент тензочувствительности. Полупроводниковые тензорезисторы имеют в десятки раз большую тензочувствительность по сравнению с обычными. Тензорезисторы n-типа имеют отрицательный коэффициент тензочувствительности, а p-типа – положительный.

Недостаток таких датчиков – разброс параметров, достигающий 20 % в одной партии, достоинство – термическая стабильность.

Тензорезисторы широко используются в тензометрировании.

Терморезисторные датчики предназначены для измерения температуры деталей машин, приборов, механизмов.

Принцип действия таких датчиков основан на изменении электрического сопротивления проводниковых и полупроводниковых материалов при изменении их температуры. В терморезисторных датчиках используются материалы, обладающие большим и стабильным температурным коэффициентом сопротивления и линейной зависимостью сопротивления от температуры.

Проводниковые терморезисторные датчики изготавливаются из платины, меди, никеля, железа, вольфрама и др. материалов.

Зависимость сопротивления от температуры с некоторым приближением имеет вид R = R0(1+ aΘ) (R0 – сопротивление проводника при температуре 0 °С; Θ – превышение температуры проводника относительно 0 °С; a – температурный коэффициент сопротивления).

На точность работы влияют изменение свойств материалов со временем, нестабильность сопротивления токоподводящих проводов, дополнительный нагрев датчиков при прохождении по ним тока. Погрешность измерений составляет 0,5–1 %. Для увеличения чувствительности выбираются материалы с большим температурным коэффициентом сопротивления.

Конструктивно терморезисторный датчик представляет собой бифилярную обмотку из тонкой проволоки, размещенную на изоляционном каркасе, вставленную в специальный чехол с выводами.

Как элементы различных датчиков широкое распространение получили полупроводниковые термосопротивления, имеющие сильно выраженную зависимость сопротивления от температуры.

Среди полупроводниковых терморезисторов различают позисторы и термисторы. Первые из них характеризуются положительным температурным коэффициентом сопротивления, вторые – значительным отрицательным. Полупроводниковые терморезисторы, наряду с более высокой чувствительностью по сравнению с обычными, обладают такими недостатками, как нелинейность и узкий температурный диапазон.

Максимальная рабочая температура полупроводниковых терморезисторов не может превышать 300 °С, в то время как для вольфрамовых терморезисторов она может достигать 3000 °С.

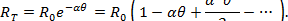

Сопротивление термистора уменьшается с повышением температуры по экспоненциальному закону

|

| |||

| где | R0 | ‒ | сопротивление термистора при температуре 0 °С; |

| Θ | – | превышение температуры термистора относительно 0 °С; | |

| a | – | температурный коэффициент термистора; обычно a = (0,03 ‒ 0,06) град-1. | |

Характеристика термистора представлена на рис. 54.

Конструктивно термисторы представляют из себя тело дисковой, шаровой или других форм с металлическими выводами, покрытое слоем лака или стекла или помещенное в герметичный стеклянный баллон для защиты от влаги.

Термисторы изготовляют прессованием и отжигом измельченных оксидов, сульфидов, нитридов или карбидов металлов.

Чувствительность термисторов в 5–30 раз выше, чем чувствительность проводниковых терморезисторов. Термисторы находят применение для ограничения пусковых токов электродвигателей.

Способность термисторов существенно изменять свое сопротивление при изменении условий охлаждения определила их применение в качестве датчиков изменения температуры окружающей среды. Если термистор поместить в поток жидкости или газа, то температура его нагрева протекающим по нему током будет зависеть от скорости этого потока. Следовательно, термистор можно использовать в качестве датчика скорости движения жидкости или газа, а при соответствующей схеме включения нескольких термисторов – в качестве датчика направления потока.

Термистор может быть и датчиком уровня жидкости. Погруженный в жидкость термистор имеет определенную температуру. Если уровень жидкости понизится и термистор окажется в воздухе, то его температура и сопротивление изменятся, так как условия охлаждения будут другими.

Термистор может быть датчиком степени разрежения воздуха (вакуума). С понижением давления воздуха ухудшаются условия передачи тепла от термистора, расположенного в этой среде.

Магниторезисторные датчики являются менее распространенными резистивными датчиками.

Их действие основано на эффекте Гаусса (увеличение сопротивления полупроводника при внесении его в магнитное поле): регулируя напряженность магнитного поля, можно управлять сопротивлением резистора.

Такие датчики предназначены для измерения индукции магнитного поля.

Основная характеристика магниторезисторного датчика – зависимость его сопротивления от индукции магнитного поля.

На рис. 55 приведена характеристика датчика, выполненного из антимонида индия (InSb). В интервале малых индукций характеристика нелинейна, а при больших значениях индукции практически линейна.

| | |

| Рис. 54. Характеристика термистора | Рис. 55. Характеристика магниторезисторного датчика |

В слабых полях (0,3–0,5 Тл) зависимость сопротивления от индукции квадратичная: RB = R 0 + aB 2 (RB – значение активного сопротивления при индукции B; R 0 – значение активного сопротивления при индукции B = 0; a – коэффициент пропорциональности).

При больших индукциях зависимость становится линейной:  (b – коэффициент пропорциональности;

(b – коэффициент пропорциональности;  – значение сопротивления на оси ординат, соответствующее продолжению прямой линии).

– значение сопротивления на оси ординат, соответствующее продолжению прямой линии).

Квадратичная зависимость создает при некоторых применениях затруднения, поэтому используют поле предварительного смещения с индукцией 0,3–0,5 Тл.

Емкостные датчики

Емкостные датчики служат для измерения перемещений, размеров деталей, уровня жидкости, механических напряжений, температуры.

Принцип действия емкостных датчиков основан на изменении емкости конденсатора под воздействием входной величины.

Такие датчики нашли широкое применение в схемах автоматики и измерительных приборов благодаря высокой чувствительности, малым габаритам, массе и инерционности, простой технологии изготовления.

Недостатки емкостных датчиков: большое внутреннее емкостное сопротивление, что делает эти датчики маломощными; необходимость работы на высокой частоте источника питания; сильное влияние паразитных емкостей на точность работы датчика; влияние посторонних электрических полей, изменения температуры и влажности среды.

Недостатки емкостных датчиков вызваны тем, что при реальных технически целесообразных размерах удается получить небольшие их собственные емкости (10–50 пФ).

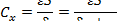

На рис. 56 приведено устройство емкостных датчиков и графики изменения их емкости при изменении площади перекрытия пластин (электродов) в результате смещения одной пластины конденсатора относительно другой (рис. 56, а); при изменении диэлектрической проницаемости среды (рис. 56, б) и изменении воздушного зазора между пластинами конденсатора (рис. 56, в).

| | |

|

| а) | б) | в) |

| Рис. 56. Емкостные датчики | ||

Конструктивно емкостной датчик представляет собой плоскопараллельный или цилиндрический конденсатор переменной емкости.

Одна из пластин неподвижна и механически соединена с корпусом контролируемого устройства, а вторая подвижна и соединяется с деталью, перемещение которой измеряется.

Датчики с изменением величины воздушного зазора и площади перекрытия используются обычно для измерения линейных и угловых перемещений, размеров деталей, а датчики с изменением диэлектрической проницаемости – для измерения уровней непроводящих жидкостей.

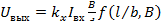

Емкостной датчик перемещения с изменяющимся воздушным зазором имеет характеристику управления, описываемую выражением

|

| |||

| где | δ0 | ‒ | начальный зазор; |

| S | – | площадь пластины конденсатора. | |

Такие датчики применяют в случае небольшого диапазона изменения контролируемой величины, так как чувствительность зависит от измеряемого перемещения.

Емкостной датчик перемещения с переменной площадью перекрытия имеет характеристику управления, определяемую выражением Cx = εax / δ0 (a – ширина пластин конденсатора).

Емкостной датчик перемещения с переменной площадью перекрытия используется, в частности, для измерения угла поворота вала. Достоинством таких датчиков является возможность соответствующим выбором формы подвижной и неподвижной пластин получить заданную зависимость между изменением емкости и входным угловым или линейным перемещением.

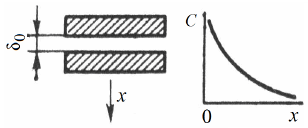

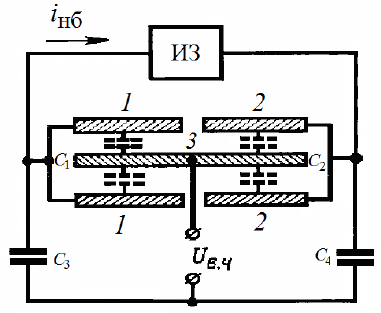

Для повышения чувствительности емкостных датчиков применяют дифференциальные конструкции конденсаторных систем. На рис. 57 дан пример такой конструкции, использованной для построения датчика угловых перемещений. При повороте средней пластины 3 и увеличении угла a емкость с пластины 3 на пластину 1 увеличивается (площадь S1), а емкость с пластины 3 на пластину 2 уменьшается (площадь S2). Если эти емкости (С1 и С2) включить в мостовую схему, включающую также постоянные емкости С3 и C4 и питаемую от источника высокой частоты Uв.ч, то неравенство С1 ≠ С2 приведет к появлению в диагонали моста тока небаланса, измеряемого элементом ИЭ. Выбором формы пластин 1, 2 и 3 можно добиться любого вида зависимости емкостей С1 и С2 от угла поворота a.

Расстояние между пластинами измеряется десятыми долями миллиметра.

Такие датчики позволяют измерять весьма малые углы, соответствующие линейным перемещениям по наружной окружности до 10–5 см.

| |

|

| а) | б) |

| Рис. 57. Дифференциальный датчик | |

На работу емкостных датчиков оказывают влияние колебания температуры и влажности окружающей среды. Для устранения этого влияния применяют сплавы с малым температурным коэффициентом линейного расширения и герметизацию датчика.

Индуктивные датчики

Индуктивные датчики служат для измерения перемещений и сил.

Принцип действия таких датчиков основан на изменении индуктивности обмотки, включенной в цепь переменного тока.

Достоинствами индуктивных датчиков являются большие надежность и срок службы ввиду отсутствия скользящих контактов. К недостаткам относятся наличие остаточного сигнала, чувствительность к изменению напряжения питания, наличие фазовых искажений и гальванической связи выходной цепи с цепью питания. Работают такие датчики только на переменном токе.

Индуктивность обмотки зависит от величины сопротивления немагнитного зазора и сопротивления магнитопровода.

Сопротивление немагнитного зазора может изменяться за счет изменения величины зазора или его площади.

На рис. 58 представлен датчик с изменяемым зазором. Датчик состоит из магнитопровода 1 с обмоткой возбуждения 2 и подвижного якоря 3. При перемещении якоря изменяется сопротивление магнитной цепи и индуктивность обмотки.

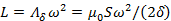

Если пренебречь магнитным сопротивлением стали, потоками рассеяния и выпучивания, то индуктивность обмотки  (обозначения соответствуют принятым в разд. 2.5 и 2.6).

(обозначения соответствуют принятым в разд. 2.5 и 2.6).

Выходное напряжение датчика (индуктивное сопротивление обмотки много больше активного)

Зависимость выходного напряжения от зазора дана на рис. 59. Реальная характеристика индуктивного датчика не проходит через начало координат. Это объясняется тем, что при δ = 0 сопротивление цепи имеет конечное значение и индуктивное сопротивление обмотки не равно ∞.

На рис. 60 показано применение индуктивного датчика для контроля давления Р в закрытом резервуаре. Увеличение давления приводит к перемещению вниз якоря Я и уменьшению воздушного зазора δ в магнитной системе датчика. Изменение воздушного зазора в магнитной системе, вызванное изменением давления Р, фиксируется измерительным элементом ИЭ через соответствующую величину тока, частота которого обычно лежит в пределах 100–3000 Гц.

| | | |

| Рис. 58. Индуктивный датчик | Рис. 59. Характеристика датчика | Рис. 60. Применение датчика |

Индуктивные датчики такого типа имеют следующие недостатки:

• фаза выходного напряжения зависит от величины воздушного зазора;

• на якорь действует значительная электромагнитная сила;

• характеристика управления расположена только в первом квадранте.

Более широкое применение получили реверсивные датчики, имеющие лучшие характеристики. Дифференциальный реверсивный датчик содержит две совершенно одинаковые и симметрично расположенные электромагнитные системы.

В нейтральном положении якоря индуктивности обмоток равны.

Токи обмоток равны по величине и имеют противоположное направление, в результате чего ток нагрузки и выходное напряжение равны нулю. С увеличением перемещения якоря от нейтрального положения выходное напряжение растет по закону, близкому к линейному, при значительных перемещениях происходит замедление роста выходного напряжения, так как при больших зазорах одна из индуктивностей меняется мало. Изменение знака выходного напряжения при изменении направления перемещения означает изменение фазы выходного напряжения на 180°.

Реверсивный датчик также может быть включен по мостовой схеме.

Реверсивные датчики имеют следующие преимущества перед нереверсивными: линейная часть выходной характеристики имеет большую протяженность; электромагнитное усилие, действующее на якорь, значительно меньше (это объясняется частичной компенсацией электромагнитных усилий).

Для точного измерения больших перемещений применяются линейные и круговые датчики с зубчатыми сердечниками, позволяющие измерять также линейное и угловое перемещение путем счета периодов изменения выходного сигнала в процессе движения подвижной части.

Индуктивные датчики с подвижными экранами измеряют механические перемещения. При перемещении экрана в таких датчиках меняется реактивное сопротивление немагнитного зазора, а следовательно и индуктивное сопротивление обмотки.

Индуктивные магнитоупругие датчики предназначены для измерения значительных механических сил. Принцип действия таких датчиков основан на магнитоупругости (изменении проницаемости ферромагнитных тел под воздействием механических сил). Хорошими магнитоупругими свойствами обладают железоникелевые и железокобальтовые сплавы.

При изменении силы, действующей на магнитопровод, меняется полное электрическое сопротивление обмотки и соответственно напряжение и ток в схеме.

Трансформаторные датчики

Трансформаторные датчики применяются для измерения механических перемещений и сил. Они представляют собой трансформаторные устройства с переменной магнитной связью между первичной и вторичной обмотками.

Достоинствами трансформаторных датчиков являются отсутствие гальванической связи между источником питания и цепью нагрузки и скользящего контакта между подвижной и неподвижной частями, а также простые конструкция и технология изготовления.

К недостаткам датчиков относятся наличие остаточного сигнала и подверженность помехам со стороны электромагнитных полей.

По конструктивному исполнению трансформаторные датчики делятся на датчики с перемещающимся якорем, с перемещающимся электромагнитным экраном (короткозамкнутым витком), с перемещающейся обмоткой (рис. 61).

| | |

| а) | б) |

| | |

| в) | г) |

| Рис. 61. Трансформаторные датчики | |

Трансформаторные датчики с перемещающимся якорем (рис. 61, а) не имеют подвижной обмотки. При смещении якоря происходит перераспределение магнитных потоков в крайних стержнях, так как меняется проводимость воздушных зазоров и на выходе появляется сигнал, зависящий от смещения якоря; фаза сигнала соответствует направлению смещения.

На якорь датчика действует электромагнитная сила, которая нагружает подшипники и, кроме того, стремится вернуть якорь в исходное положение.

Магнитная система датчика с перемещающимся короткозамкнутым витком (рис. 61, б) имеет зазор между средним стержнем 2 и горизонтальным магнитопроводом 4. Короткозамкнутый виток 3 охватывает магнитопровод и может свободно перемещаться вдоль него. Первичная обмотка надета на средний стержень, а последовательно и встречно включенные сигнальные обмотки расположены на боковых стержнях 1 и 5. Первичная обмотка создает поток  , разветвляющийся на потоки

, разветвляющийся на потоки  и

и  . При отклонении витка от симметричного положения происходит перераспределение потоков

. При отклонении витка от симметричного положения происходит перераспределение потоков  и

и  , в результате которого образуется выходной сигнал, возрастающий по мере удаления витка от нейтрального положения.

, в результате которого образуется выходной сигнал, возрастающий по мере удаления витка от нейтрального положения.

В датчиках с короткозамкнутым витком возникает электродинамическая сила, достигающая существенной величины. Кроме того, в таких датчиках имеются значительные температурные и фазовые погрешности.

Трансформаторные датчики с перемещающейся обмоткой (рис. 61, в и г) имеют сравнительно высокую чувствительность, малые остаточные сигналы, практически не имеют электромагнитной силы, действующей на подвижную обмотку, и не чувствительны к поперечным колебаниям обмотки.

Магнитная система датчика со вторичной обмоткой, перемещающейся вдоль магнитопровода (рис. 61, в), имеет воздушный зазор между вертикальным сердечником 2 и горизонтальным 1. Последний охватывает вторичная обмотка 4. Первичная обмотка 3 расположена на среднем сердечнике. Взаимная индуктивность между обмотками изменяется при перемещении вторичной обмотки в магнитном поле, создаваемом первичной. Выходной сигнал зависит от перемещения.

Магнитная система датчика с обмоткой, перемещающейся в воздушном зазоре (рис. 61, г), состоит из замкнутого магнитопровода 1 с одним воздушным зазором и надетой на средний стержень 4 первичной обмотки. В воздушном зазоре перемещается вторичная обмотка, состоящая из двух одинаковых катушек 2 и 3, включенных встречно. При перемещении вторичной обмотки значения электродвижущих сил катушек меняются в зависимости от положения обмотки, в результате чего появляется выходной сигнал.

На такой датчик практически не оказывают влияние магнитные поля, так как воздушный зазор шунтирован магнитопроводом. Кроме того, такие датчики проще по конструкции и технологии сборки.

В трансформаторном магнитоупругом датчике изменение магнитной проницаемости при воздействии силы приводит к изменению магнитного потока и электродвижущей силы.

Генераторные датчики

Индукционные датчики предназначены для измерения линейных и угловых скоростей или перемещений. По принципу действия индукционные датчики можно разделить на датчики со взаимным перемещением обмотки и магнита и датчики с изменяющейся величиной поля постоянного магнита.

В датчиках первой группы индуктированная электродвижущая сила наводится благодаря линейным или угловым перемещениям обмотки в зазоре магнитной системы. При этом в некоторых конструкциях обмотка выполняется неподвижной, а перемещается магнитная система.

В датчиках второй группы индуктированная электродвижущая сила наводится в результате изменения магнитного сопротивления цепи при перемещениях подвижной части.

Индукционные датчики скорости в качестве входной величины имеют механическую скорость, а в качестве выходной – электрическое напряжение или электродвижущую силу.

Датчик с взаимным перемещением обмотки и магнита представлен на рис. 62. Магнит 4 цилиндрической формы является источником потока, замыкающегося через магнитопровод 1, который имеет форму полого цилиндра, и воздушный зазор. В воздушном зазоре вдоль оси перемещается сигнальная обмотка 2, выполненная в виде кольца.

Обмотка залита эпоксидным компаундом 3, что обеспечивает ей прочность и крепление с другими подвижными деталями.

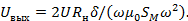

При перемещении сигнальной обмотки в ней наводится электродвижущая сила  (V – линейная скорость перемещения обмотки).

(V – линейная скорость перемещения обмотки).

Датчик угловой скорости, изображенный на рис. 63, относится по принципу действия ко второй группе. Он содержит постоянный магнит 1, жестко связанный с магнитопроводом 2, на стержнях которого расположена обмотка, состоящая из двух катушек 3, соединенных последовательно и согласно. При вращении зубчатого колеса 4 периодически меняются полная проводимость системы и магнитный поток, пронизывающий обмотку, в результате чего в ней наводится электродвижущая сила, пропорциональная скорости вращения колеса.

Погрешность датчиков первой группы составляет 0,02–0,01 %.

У датчиков второй группы линейность зависит от магнитных характеристик материалов магнитной цепи. Поскольку эти характеристики обычно нелинейные, датчики второй группы имеют большую погрешность.

| | |

| Рис. 62. Индукционный датчик скорости | Рис. 63. Индукционный датчик угловой скорости |

Выходной сигнал датчика может быть включен через выпрямительный мост на измерительный прибор постоянного тока. Если на выходе обмотки подключить счетчик импульсов, то по его показаниям можно определить количество прошедших деталей.

Пьезоэлектрические датчики широко применяются для измерения вибраций, переменных усилий и в ультразвуковых генераторах.

Принцип действия таких датчиков основан на использовании пьезоэлектрического эффекта, которым обладают некоторые кристаллы.

При воздействии механической силы на кристаллы в них происходит разделение (смещение) зарядов – одна область в кристалле заряжается положительно, а другая – отрицательно.

Пьезоэффект наиболее сильно выражен у кварца, турмалина, сегнетоэлектриков.

Различают прямой и обратный пьезоэффекты. Прямой пьезоэффект заключается в возникновении электрических зарядов на гранях кристалла под действием механических напряжений. Обратный пьезоэффект состоит в изменении геометрических размеров кристалла под действием электрического поля. Различают также продольный и поперечный пьезоэффекты, в зависимости от направления действия силы.

Пьезоэлектрические датчики непригодны для контроля постоянных или медленно изменяющихся усилий, так как заряд, возникающий на гранях пьезоэлемента, имеет малую величину. Кроме того, происходит его утечка через изоляцию. Из пьезокристаллов выполняют датчики динамических величин. Кварцевые датчики являются наиболее подходящими для работы в расширенном диапазоне температур при больших значениях преобразуемых усилий с точки зрения точности и стабильности характеристик.

Параллельное электрическое соединение пьезодатчиков, подвергающихся воздействию одной и той же силы (датчики располагаются столбом – один над другим), позволяет увеличить их чувствительность.

Термоэлектрические датчики применяются для измерения температур. Специальные термоэлектрические датчики используются для измерения тепловой радиации, температуры нагревателей в термоанемометрах и вакуумметрах.

Принцип действия термоэлектрических датчиков основан на явлении термоэлектричества.

Явление термоэлектричества заключается в возникновении термоэлектродвижущей силы в цепи (термопаре), составленной из двух различных проводников или полупроводников (термоэлектродов) А и В (рис. 64, а), соединенных между собой концами (спаями), причем температуры мест соединения отличны друг от друга.

Величина термоэлектродвижущей силы зависит только от материала проводников и от температуры спаев и не зависит от распределения температуры между спаями. Если один спай (рабочий) поместить в среду с температурой  , подлежащей измерению, а температуру

, подлежащей измерению, а температуру  других, холодных спаев, поддерживать постоянной, то

других, холодных спаев, поддерживать постоянной, то  , независимо от того, каким образом произведено соединение термоэлектродов (пайкой, сваркой и т.д.).

, независимо от того, каким образом произведено соединение термоэлектродов (пайкой, сваркой и т.д.).

Характеристика термопары представлена на рис. 64, б.

| | |

| а) | б) |

| Рис. 64. Термопара и ее характеристика | |

Материалы для термоэлектродов должны отвечать следующим требованиям: иметь линейную зависимость термоэлектродвижущей силы от температуры, неизменность физических свойств при эксплуатации, высокую электропроводность, малый температурный коэффициент сопротивления.

При конструировании термопар стремятся сочетать термоэлектроды, один из которых развивает с платиной положительную, а другой – отрицательную термоэлектродвижущую силу. Положительную термоэлектродвижущую силу имеют материалы, у которых в паре с платиной ток в горячем спае течет от платины (например, свинец, олово, магний), а отрицательную – материалы, у которых ток течет к платине (например, никель).

Термопары из благородных материалов отличаются стабильностью характеристик и устойчивостью к влиянию внешней среды. Недостаток их – небольшое значение термоэлектродвижущей силы.

Для повышения выходной термоэлектродвижущей силы используются несколько термопар, образующих термобатарею.

Датчики Холла используются для измерения магнитных, электрических и неэлектрических величин.

Принцип действия таких датчиков основан на эффекте Холла.

Эффект Холла возникает в пластине с током, помещенной в магнитное поле, и выражается в смещении носителей электричества к краям пластины, между которыми возникает электродвижущая сила Холла.

Обычно длина пластины значительно превышает ее ширину, а ширина – толщину пластины.

Датчики Холла с пластинами из металлов непригодны для практического применения из-за малой электродвижущей силы, соизмеримой с теми, которые наводятся посторонними электромагнитными полями (помехи). Практическое применение нашли датчики Холла с пластинами из полупроводниковых материалов. Материалами для изготовления датчиков Холла являются германий, кремний, антимонид индия, арсенид галлия и др.

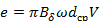

Значение выходного напряжения для прямоугольной полупроводниковой пластины, расположенной в однородном магнитном поле,  (kx – коэффициент Холла; Iвх – ток в пластине; B – нормальная составляющая вектора магнитной индукции магнитного поля; l, b, d – соответственно длина, ширина и толщина пластины).

(kx – коэффициент Холла; Iвх – ток в пластине; B – нормальная составляющая вектора магнитной индукции магнитного поля; l, b, d – соответственно длина, ширина и толщина пластины).

Монокристаллические датчики изготовляются в виде пластинок (толщина более 0,1 мм), которые с целью увеличения механической прочности покрываются синтетическими смолами с хорошей теплопроводностью.

Пленочные датчики изготовляют распылением материала по поверхности изолирующей подложки из слюды с последующей термообработкой. Толщина пленок – 0,002–0,05 мм. Для электрической изоляции пленки и ее защиты от механических повреждений применяют лаковые покрытия.

Датчики Холла позволяют измерять распределение магнитных полей в пространстве; проводить измерения в глубоких отверстиях и малых зазорах; имеют линейную зависимость выходного напряжения от управляющих величин; имеют малые размеры; широкий частотный диапазон для переменных величин тока или индукции и практически неограниченный срок службы.

Недостатками являются: относительно сложная технология; большой разброс параметров в пределах одной партии; зависимость коэффициента Холла от температуры.

Автоматические выключатели

Дата: 2019-02-25, просмотров: 834.