Виды транспортных сооружений на автомобильных дорогах.

Галерея. Балкон. Подпорная стенка.

Рис.1. Схема трубы и моста.

I- расчётный пролёт моста

Г.М.В.- горизонт меженных вод.

Г.В.В.- горизонт высоких вод.

Отверстие моста - свободная ширина зеркала воды под мостом.

H1- высота моста, расстояние от поверхности проезда до горизонта ГМВ.

H - свободная высота под мостом, расстояние от низа пролётного строения до горизонта высоких вод ГВВ.

h- строительная высота моста, расстояние от поверхности проезда до самых нижних частей пролётного строения.

Мост разводной.

Трансбордер или мостовой паром.

Наплавной мост.

Путепровод.

Эстакада.

Виадук.

Езда

Езда по верху. Езда по низу. Езда по верху.

Балочная система моста.

Распорная система моста.

Комбинированная система.

Тоннели вставить рисунок 1.3

Элементы мостового перехода.

Мостовой переход –комплекс инженерных сооружений, возводимых при пересечении автодорогой водной преграды. В его состав входят мост, подходы к нему, регуляционные сооружения , берегоукрепительные сооружения, ледорезы и др.

Мост-перекрытие конструкциями русла и части поймы реки. Конструкции перекрытия- это пролётные строения, промежуточные и береговые опоры.

Подходы к мосту- сопряжение дороги с мостом, земляная насыпь, или эстакада.

Регуляционные сооружения – направляют водоток (дамбы) для защиты берегов от размыва. Обычно их устраивают возле береговых опор (устоев), с верховой стороны в необходимых случаях устраивают траверсы для снижения скорости воды при рвзливе.

Вставить рисунок 1.5

Ледорезы- защита промежуточных опор от ледохода с верховой стороны, их часто совмещают с телом опоры.

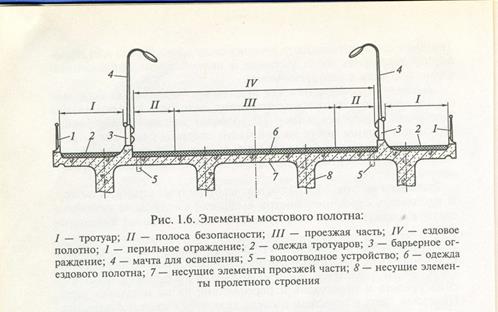

Элементы моста.

Мосты состоят из пролётных строений и опор. В пролётных строениях мостов выделяют следующие основные части: проезжая часть, несущая часть, система связей и опорные части.

Проезжая часть-это совокупность конструктивных элементов, воспринимающих нагрузки от транспортных средств и пешеходов, которая в свою очередь переедается на несущие конструкции

Несущая часть пролётного строения –воспринимает действие от нагрузок: собственный вес конструкции, временных нагрузок и передает их через опорные части на опоры.

Связи- между элементами несущих конструкций образуют жесткую пространственную систему, способную воспринимать всеми конструктивным

Опорные части - это специальные элементы, с помощью которых усилия от нагрузок передаются от несущих конструкций на опоры. Опорные части также обеспечивают продольное смещение пролётных строений при изменении наружной температуры воздуха.

Опоры мостов - воспринимают нагрузки от пролётных строений и передают их на грунт. Существуют два вида опор: промежуточные и береговые опоры (устои). Промежуточные опоры воспринимают усилия от постоянной и временной нагрузок, навала судов, воздействия от ледохода и течения воды, ветра, крайние опоры ещё и от давления грунта.

Конструкция моста зависит от: ширины, глубины, скорости течения реки, вида грунта на дне её русла и поймы, условий ледохода и требований судоходства. Различают следующие уровни реки:

· УВВ -уровень высоких вод –это наивысший уровень воды в месте мостового перехода, который определяется по многолетним гидрометрическим наблюдениям.

· РСУ- расчётный судоходный уровень –наивысший уровень воды в реке в судоходный период который обычно несколько ниже УВВ.

· УМВ- уровень меженных вод – средний уровень воды в реке в период между паводками.

Основные определения и обозначения, применяемые на чертежах и схема проектируемых мостовых переходах:

· L –длина моста, расстояние между началом и концом моста, измеренное по продольной оси

· Lo - отверстие моста -горизонтальный размер между внутренними гранями устоев или конусами насыпи, измеренный при расчётном уровне высоких вод (УВВ) с исключением толщины промежуточных опор.

· H- высота моста- расстояние от уровня проезжей части по оси моста от уровня меженных вод (УМВ).

· h - строительная высота пролётного строения – расстояние от поверхности проезжей части до самых нижних частей пролётного строения.

· L - расчётный пролёт- расстояние по осям опорных частей

· В- ширина моста –расстояние между перилами в свету.

· Г- ширина ездового полотна ( габарит проезда)- расстояние между ограждениями. ГОСТ Р 52748 габариты приближения конструкций мостовых сооружений на автодорожных мостах и путепроводах.

Древесина, как строительный материал, в мостостроении. Требования к ней, как к строительному материалу.

Древесина - один из древнейших строительных материалов, применяемых при строительстве искусственных сооружений. Первым деревянным мостом, о котором сохранились сведения является мост ч/р Тибр в Древнем Риме, построенным в 600-х годах до н.э. В Древней Руси, при Владимире Мономахе в 1114 году был построен наплавной мост ч/р Днепр в Киеве. Интенсивное строительство деревянных мостов в России началось при Петре I в Петербурге. В начале XIX века, при строительстве деревянных мостов стали использовать фермы системы американских инженеров Таун и Гау, русский инженер Д.И. Журавский усовершенствовал их конструкцию, разработал метод их расчёта и применил при строительстве крупных мостов во второй половине XIXв. В первой половине XX века в России было построено достаточное количество мостов с использованием Ферм Гау-Журавского и дощато-гвоздевых ферм. Много деревянных мостов строилось и во время Великой Отечественной войны, но уже во второй половине XX века началось массовое строительство железобетонных мостов, и поэтому в настоящее время количество деревянных мостов на дорогах федерального значения составляет не более 1,5% от общего количества всех мостов , они находят своё применение на местных дорогах (III, IV, V категорий), расположенных в лесных районах, и , как временные мосты, рассчитанные на ограниченный срок службы, при строительстве крупных ж.б и мет. мостов. Деревянные мосты устраивают с габаритами Г-4,5 или Г-6 для одной полосы движения или с габаритом Г-7 для двух полос движения. Пролёты деревянных мостов, запроектированных как постоянных, принимают равными 3,6, 9,12,15, 18,21,24 и 33м. К качеству используемых древесных материалов и их обработке предъявляются повышенные требования. Кроме того необходимо применять индустриальные методы строительства, сокращать трудовые и материальные затраты. При проектировании и строительстве деревянных мостов необходимо решать следующие задачи:

· Увеличение срока службы мостов.

· Упрощение и механизация изготовления сборных элементов и способов монтажа.

· Широкого использования современной конструкционной древесины (клеёной слоистой древесины, дощато-гвоздевых коробчатых блоков).

Наряду с постройкой мостов полностью из дерева, возможно применение комбинированного решения, например, пролетные строения из антисептированной древесины, а плита проезжей части из железобетона или же опоры в виде железобетонных свайных высоких ростверков.

Строение древесины.

Лесоматериалы круглые ГОСТ 9463-88

По толщине:

· Мелкие от 6 до 13 см

· Средние от 14 до 24 см

· Крупные от 26 и более.

Брёвна имеют форму усечённого конуса, с изменением диаметра от толстого (комля ) к тонкому концу ( отрубу ), это называется сбегом, принимаемым для сосны равным 0,8 см на 1 метр длины, а для лиственницы -1см. Толщина брёвен принимается по толщине его тонкого конца. В поперечном сечении ствола вся древесина имеет концентрические слои, окружающие сердцевину- это годичные кольца, представляющие собой ежегодный прирост. Ширина годичных колец зависит от возраста, условий произрастания и положения в стволе. Наружная часть дерева ( заболонь ) имеет наибольшую прочность, а сердцевина (имеет Ǿ 2-5 мм ) обладает малой прочностью и подвержена загниванию, поэтому наиболее целесообразно использовать брёвна с естественной коничностью, а если бревно отцилиндровать, то вместе с такой обработкой теряется значительная часть наиболее прочной заболонной части и, кроме того, перерезается большая часть волокон дерева, направленным по коническим образующим. В ещё большой степени ослабляется древесина при распиловке брёвен на брусья.

Схемы цилиндрического и пиленого лесоматериала

.

Пиломатериалы хвойных пород 8486-86.

Пиломатериалы получают продольной распиловкой на лесопильных рамах и разделяют :

· Обрезная доска

· Необрезная доска

· Брусья

· Бруски.

Брусья-это пиломатериал у которого отношение ширины b к высоте h ≤ 2 и при h≥ 100 мм.

Бруски – h ≤ 100мм

Доска – отношение b к толщине t ≥ 2

Сортаментом для хвойных пиломатериалов установлены :

Толщина - 25, 32, 40 ,44, 50, 60, 75, 100, 125, 150, 175, 200мм;

Ширина – 75, 100, 125, 150, 170, 200, 225, 250мм

Длина – до 6.5м

Пример условного обозначения пиломатериала.

Доска-2-сосна-32*100-ГОСТ 8486-86

Доска-2хв.-32-ГОСТ 8486-86

В деревянных мостах находят своё применение облагороженная древесина -бакелизированная фанера и древеснослоистые пластики. Эти материалы получают путём склеивания берёзового лущёного шпона фенол, креозолформоадьдегидными смолами.

Пороки древесины: сучки, косослой, свилеватость,

Сучки- заросшие остатки отмерших ветвей деревьев. Наличие сучков значительно снижает прочность древесины, особенно при работе на растяжение и изгиб.

Свилеватость- волнистое и беспорядочное отклонение волокон древесины от продольной оси ствола.

Косослой – винтообразное отклонение волокон.

Косослой и свилеватость не оказывают значительного влияния на понижение прочности для брёвен, но для прочности пиломатериала- это отрицательный фактор, так как при распиловке перерезаются продольные волокна дерева.

Трещины – это разрывы древесины вдоль волокон, они могут образовываться как на растущем дереве, так и на срубленном.

Стволы деревьев при их формировании под воздействием собственной массы и ветра работают на сжатие с продольным и поперечным изгибом, а при отсутствии сучков хорошо работают и на растяжение.

Обработка лесоматериала.

Лесоматериал, предназначенный для изготовления деревянных конструкций, подлежит предварительной обработке. После приёмки поступившего лесоматериала поверхность брёвен очищают от коры и сучьев с сохранением естественной конусности (сбега). Циллиндровка брёвен допускается только при наличии указаний в рабочей документации. После просушки до необходимой влажности, его сортируют, размечают, раскраивают по проектным размерам, калибруют, вырезают пороки, нарезают зубчатые шипы, фрезеруют, отёсывают, строгают и т.д. Сортировка необходима для распределения пиломатериала по категориям качества, она может производиться до или после просушки. Заготовка деревянных элементов заключается в острожке от коры и сучьев, разметке, продольном и поперечном распиливании до заданных размеров. Обработку организуют по поточной технологии, исключающей встречное движение обрабатываемых деталей. Обрабатывают древесину с использованием всевозможных станков и электрифицированного инструмента: электропил, электрорубанков, электросвёрл, электродолбёжников и др. Для подгонки готовых элементов в процессе сборки и монтажа конструкций применяют ручную обработку с помощью топоров, рубанков и пил. Для механизированной обработки лесоматериалов используют широко используют различные виды станков:

· Лесопильные рамы (брёвна распиливаются на пиломатериал ).

· Строгальные станки

Они бывают 3-х видов: фуговальные -строгают древесину с одной стороны; рейсмусные- строгают с 2-х противоположных сторон до заданной толщины; четырехсторонние -одновременно строгают с 4-х сторон до заданной толщины и ширины.

· Фрезерные станки- для изготовления шпунтов, шипов (крепёжных деталей).

· Сверлильные станки различного типа для устройства гнёзд и отверстий.

При заготовке элементов деревянных конструкций должны быть предусмотрены припуски на их номинальные размеры, устанавливаемые в зависимости от способа последующей обработки элементов и влажности древесины. Величина усушки зависит от породы, толщины и влажности пиломатериала определяется по ГОСТ6782.1-75* и ГОСТ6782.2-75*.

Все отверстия в деревянных и стальных соединительных элементов должны быть просверлены на проектный Ǿ, за исключением особого указания в проектной

документации. Сверлить отверстия следует с использованием кондукторов или шаблонов, позволяющих обеспечить точность рассверловки в пределах допусков. Монтажные отверстия сверлятся на больший Ǿ с целью корректировки правильности монтажа.

Клеёная слоистая древесина- композиционный материал, состоящий из слоёв, соединённым по пласти прочным водонепроницаемым клеем. Деревянные клеёные конструкции изготавливают из пиломатериала: сосны или ели, а также бакелизированной фанеры марок ФБС, ФБСВ. Такая фанера является водостойким и биостойким материалом, склеенной из берёзового лущёного шпона с помощью фенолкреозотформоальдегидных смол. Этот материал выпускает лесная промышленность в виде листов размерами:

· 5600*1200;

· 5000*1220;

· 440*1220 мм

толщиною 5,7,10,12,14,16 и 18 мм. Для мостовых конструкций нужна фанера толщиною 12-14 мм. Качество клеёной древесины должно удовлетворять требованиям к лесоматериалам для несущих конструкций. Технологический процесс полностью механизирован и проходит в специализированных цехах при постоянной положительной температуре и влажности воздуха.

Пиломатериал по длине и ширине склеивают раздельно, самостоятельными операциями, сращивая по длине:

· впритык.

· на ус.

· на зубчатый шип.

Наилучшее соединение на зубчатый шип, зубья нарезаются на специальных фрезерных станках. Клей готовят ограниченными порциями, с учётом, что его склеивающая способность не более 3-х часов. Приготавливать и наносить клей необходимо при температуре не ниже 16*С, причем склеиваемый пиломатериал должен иметь такую же температуру. Клеевой раствор готовят в специальных клеемешалках и наносится на обе склеивающие поверхности, предварительно простроганными, специальными клеевыми вальцами или простой кистью, затем склеиваемые поверхности обжимаются на прессах.

Качество склеивания зависит от плотности прилегания склеиваемых поверхностей, чем тоньше клеевой слой - тем лучше. Толщина клеевого слоя не должна превышать 0,3мм. Запрессовывают склеенные конструкции на ручных винтовых или пневматических прессах, горизонтального или вертикального действия. Многослойные конструкции собирают и склеивают на монтажных стеллажах и кружалах, выдерживая склеиваемые поверхности до тех пор пока, клеевые соединения не наберут достаточной прочности. Выдержка зависит от формы элементов, а также от температуры в помещении и колеблется от 4-х до 24-х часов, При нагревании изделия в сушилках с температурой 50-90*С время твердения клея сокращается до 1-ого-3-х часов, а при применении токов высокой частоты, сроки склеивания уменьшаются до нескольких минут.

Изготовление клеефанерных конструкций состоит из следующих основных операций:

- Сушка материалов до необходимой влажности – 12%

- Предварительная острожка

- Отторцовка, сортировка и вырезка недопустимых пороков древесины с последующим склеиванием получаемых отрезков по длине в доски заготовки

- Поперечный и продольный распил листов фанеры на заготовки.

- Склеивание заготовок по длине с соединением элементов в «ус»

- Окончательная острожка и зачистка поверхностей фанерных элементов

- Нанесение клея

- Сборка и запрессовка конструкций из фанерных и дощатых элементов

- Антисептирование конструкций

- Отгрузка готовой клеёной конструкции на склад

Шпунтовое ограждение.

Деревянный шпунт- это брус с сечением по расчёту соединением друг с другом по типу «зубчатый шип».

Железобетонный призматический шпунт типа ШН применяется для устройства креплений набережных типа больверк по серии 3.504.1-24., сечение призматическое от25х50 до 45х50 и длиною от 0м до 24м. Больверк - шпунтовая стенка морского или речного причального сооружения в виде забитых шпунтовых свай, связанных по верху специальной конструкцией.

Стальной шпунт наиболее распространён, глубина его погружения зависит от расположения водоупора и она должна обеспечивать его прочность и устойчивость, поперечное сечение.

Шпунт типа Ларсен, изготавливается на Нижнетагильском металлургическом комбинате по ТУ 14-102-8-03

Анкерные ж.б. стены применяют при возведении автодорожных и городских тоннелях, при строительстве подземных переходов и пр.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Собираемость конструкций - свойство независимо изготовленных элементов Обеспечивать возможность сборки из них конструкций зданий и сооружений с точностью их геометрических параметров, соответствующей предъявляемым к конструкциям эксплуатационным требованиям. Количественной xapaктеристикой собираемости является уровень собираемости, который оценивают долей сборочных работ, выполняемых без дополнительных операций по подбору, пр… регулированию параметров элементов.

Взаимозаменяемость элементов - в системе обеспечения точности] геометрических параметров в строительстве - свойство независимо изготовления однотипных элементов обеспечивать возможность применения одного из них вместо другого без дополнительной обработки при заданном уровне собственно конструкций. Взаимозаменяемость элементов достигается соблюдением единых требований к точности их геометрических параметров Точность геометрического параметра - степень приближения действительного значения геометрического параметра к его номинальному значению Геометрический параметр - линейная или угловая величина.

Размер - числовое значение линейной величины в выбранных единицах измерения I.

Номинальное значение геометрического параметра (номинальный размер для линейной величины) - значение геометрического параметра, заданное являющееся началом отсчета отклонений.

Действительное значение геометрического параметра (действительный размер) - значение геометрического параметра, установленное в результате обмер.с определенной точностью.

Предельные значения геометрического параметра (предельные размеры) - значения геометрического параметра, между которыми должны находиться действительные значения с определенной вероятностью.

Допуск - абсолютное значение разности предельных значений геометрического параметра.

Поле допуска - совокупность значений геометрического параметра, ограничение его предельными значениями.

Действительное отклонение геометрического параметра (действительное отклонение размера) - алгебраическая разность между действительным и минимальным значениями геометрического параметра.

Систематическое отклонение геометрического параметра (систематическое отклонение размера) - разность между средним и номинальным значениями геометрического параметра.

Предельное отклонение геометрического параметра (предельное отклонение размера) - алгебраическая разность между предельным и номинальным значениями геометрического параметра.

Верхнее предельное отклонение геометрического параметра (верхнее предельное отклонение размера) - алгебраическая разность между предельным и номинальным значениями геометрического параметра.

Нижнее предельное отклонение геометрического параметра (нижнее предельное отклонение размера) - алгебраическая разность между предельным и номинальным значениями геометрического параметра.

Отклонение середины поля допуска - алгебраическая разность между серединой поля допуска и номинальным значением геометрического параметра. Функциональный допуск - допуск геометрического параметра, устанавливающий точность собранной конструкции из условия обеспечения предъявленных и функциональных требований.

Технологический допуск - допуск геометрического параметра, устанавливающий точность выполнения соответствующего технологического процесса и операции.

Класс точности - совокупность значений технологических допусков, зависящих от номинальных значений геометрических параметров. Каждый класс точности содержит ряд допусков, соответствующих одинаковой степени точности для всех номинальных значений данного геометрического параметра.

Требования к материалам.

Элементы опалубки должны изготавливаться из материалов, которые по качеству должны удовлетворять требованиям нормативных документов, указанных в конструкторской документации изделия.

Для несущих и поддерживающих элементов опалубки (каркасы, схватки, рамы, стойки, фермы и пр.) должна применяться сталь марки Ст.3 ,могут применяться другие марки металла, технические характеристики которых не ниже указанной марки.

Устройство подъема опалубки (петли, замки, втулки, шарниры, и т.д.), должны изготавливаться из стали марки Ст.3пс любой категории Детали, подвергающиеся износу (пальцы, замки, втулки, шарнир и т.д.), должны изготавливаться из стали не ниже марки 45* по ГОСТ 1050 и подвергаться термической обработке.

Несущие элементы алюминиевой опалубки (каркасы, рамы, балки и др.) должны изготавливаться из алюминиевых сплавов по установленным стандартам. Алюминевые сплавы ввиду коррозии в щелочной среде должны быть защищены специальными водо- и щелочестойкими покрытиями.

Для деревянных несущих и поддерживающих элементов должны применяться лесоматериалы круглые хвойных пород I-II сорта, пиломатериалы хвойных пород I-II сорта .

Для палубы опалубки 1-го и 2-го классов должна применяться облицованная (ламинированная) березовая фанера; для 2-го класса может применяться также комбинированная облицованная фанера; для 3-го класса – пиломатериалы хвойных пород и лиственных пород не ниже 1-2 сорта, древесностружечные плиты, древесноволокнстые плиты фанера бакелизированная фанера марки . Ламинированная фанера обрабатывается с облицовкой с двух сторон фенолформоальдегидными пленками.

Пластмассовые палубы должны изготавливаться из материалов, удовлетворяющих требованиям стандартов или технических условий на эти материалы и требованиям, предъявляемым к конкретной опалубке.

В качестве формообразующих и несущих элементов опалубки могут использоваться клееные деревянные конструкции по ГОСТ 20850.

Клееные зубчатые соединения деревянных конструкций должны соответствовать ГОСТ 19414. Могут применяться другие соединения древесины, в том числе специальные на металлических и других пластинах.

В качестве утеплителя греющей и утепленной опалубки должны применяться теплоизоляционные маиериалы плотностью до 200кг/м3 . Фактическая плотность утеплителя не должна превышать паспортную более, чем на 15%, а влажность – 6%.

Требования к покрытиям.

Лицевые и торцевые поверхности изготовлены из древесных материалов должны быть защищены от механических повреждений и увлажнения водостойкими покрытиями.

При использовании фанеры марки ФСФ и ФК (ГОСТ 3916-69) для увеличения оборачиваемости она должна быть защищена водостойкими покрытиями.

Опалубка должна быть защищена от внешних воздействий.

Металлические поверхности элементов опалубки 1-го и 2-го классов, не соприкасающиеся с бетоном, должны иметь защитные покрытия или иметь антикоррозийные свойства, обеспечивающие заданную оборачиваемость в условиях эксплуатации.

Фанера, применяемая в качестве палубы опалубок 1-го и 2-го классов, должна иметь водостойкое покрытие, пропитку и другую обработку раб. поверхностей.

Торцы ламинированной фанеры и древесные материалы формообразующих элементов (палуба) опалубки 1-го и 2-го классов должны быть защищены от механических повреждений и проникновения влаги герметиком.

Комплектность

Опалубка должна поставляться предприятие-изготовителем комплектно в состоянии, пригодном для эксплуатации, без дополнительных доработок и исправлений (или поэлементно по требованию заказчика).

Состав комплекта и наличие запасных частей определяются заказом потребителя.

При необходимости, по согласованию с потребителем, в комплект опалубки включаются инструмент и приспособление для монтажа, демонтажа и перемещения

Комплекты опалубки должны быть снабжены эксплуатационными документами по ГОСТ 2.601:

- паспорт на опалубку;

- инструкция по эксплуатации (со схемами монтажа и допустимыми нагрузками).

Маркировка

На основных элементах опалубки 1-го и 2-го классов (щиты, рамы, балки) на поверхностях, не соприкасающихся с бетоном, с нерабочей стороны должны быть нанесены несмываемой краской ударным и другим способом следующие маркировочные знаки:

- индекс элемента опалубки в соответствии с настоящим стандартом;

- дата изготовления;

- наименования предприятия-изготовителя или его товарный знак.

Каждое грузовое место должно иметь транспортную маркировку по ГОСТ 14192.

Упаковка

Элементы опалубки размером более 1 м следует упаковывать по маркам в транспортные пакеты, обеспечивающие целостность и сохранность изделий при транспортировании и хранении.

Крепежные изделия, замки, болты, гайки, шайбы и другие мелкоразмерные элементы опалубок, принадлежности, инструмент и соединительные элементы должны быть упакованы в тару, обеспечивающую сохранность изделий.

Перед упаковкой элементы опалубки должны быть подвергнуты консервации по ГОСТ 9.014 (для группы IV), за исключением крепежных мелкоразмерных элементов, относящихся к группе I-1 (ГОСТ 9.014).

Вариант защиты В3-1 со сроком действия временной защиты от коррозии не менее 12 мес.

В ящике должен быть приложен упаковочный лист (опись элементов данной упаковки. Опись должна быть доступна для изъятия и вскрытия упаковки и предохранена от влаги.

Документация (опись), поставляемая с опалубкой, должна быть герметически упакована и обеспечивать герметичность, водонепроницаемость и сохранность документации.

При поставке комплектов опалубки техническая документация должна быть вложена в тару, на которой должна быть надпись «Документация»

Требования безопасности

Соединительные (крепежные) элементы опалубки всех классов должны иметь устройства, препятствующие самопроизвольному раскрытию, развинчиванию расстыковке или выпадению в условиях бетонирования и других рабочих воздействий на опалубку.

Конструкция опалубки должна предусматривать наличие рабочей площадки. Конструкция опалубки должна обеспечивать защиту от падения с высоты в виде ограждающих устройств. Ограждающие устройства должны быть с .внешней стороны рабочей площадки. Высота ограждения должна быть не менее 1100 мм, расстояния между горизонтальными элементами ограждений не более 500 мм.

Конструкция опалубки должна предусматривать средства доступа для подъема на рабочую площадку (вертикальные или наклонные лестницы и т. п.).

Конструкция крупноразмерных элементов опалубки должна предусматривать средства для анкеровки, предназначенные для их подъема грузоподъемными механизмами при монтаже и демонтаже опалубки.

Правила приемки.

Опалубка должна быть принята службой технического контроля предприятия-изготовителя.

Виды транспортных сооружений на автомобильных дорогах.

Дата: 2018-12-28, просмотров: 950.