Изучить по специальной и технической литературе или документации предприятия и описать:

- назначение, условия работы, характер воспринимаемых нагрузок изделия;

- класс ответственности конструкции;

- массу, объем, габаритные размеры;

- перечень свариваемых элементов по толщине металла;

- конструкцию изделия с расчленением на отдельные детали;

- предусмотренные чертежом способы соединения между собой всех деталей и сборочных узлов в целое изделие;

- типы сварных швов в конструкции (стыковые, угловые и т.д., с указанием их длины по каждому типу и общей длины сварных швов всего изделия) и их длина, которая определяется по формуле (1):

(мм), (1)

(мм), (1)

где  общая длина сварных швов (мм), определяется по сборочному чертежу конструкции исходя из геометрии, габаритных размеров и конфигурации сопрягаемых поверхностей деталей, соединенных сваркой (прямолинейные швы, кольцевые, выполненные по незамкнутому контуру, одно- или многослойные и т.п.);

общая длина сварных швов (мм), определяется по сборочному чертежу конструкции исходя из геометрии, габаритных размеров и конфигурации сопрягаемых поверхностей деталей, соединенных сваркой (прямолинейные швы, кольцевые, выполненные по незамкнутому контуру, одно- или многослойные и т.п.);

сумма длин всех стыковых соединений в конструкции, (мм);

сумма длин всех стыковых соединений в конструкции, (мм);

сумма длин всех угловых швов в конструкции, могут располагаться в угловых, тавровых и нахлесточных соединениях, (мм);

сумма длин всех угловых швов в конструкции, могут располагаться в угловых, тавровых и нахлесточных соединениях, (мм);

сумма длин всех нестандартных соединений в конструкции, (мм);

сумма длин всех нестандартных соединений в конструкции, (мм);

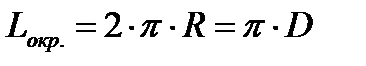

в зависимости от типа конструкции общая длина может складываться из различных типов и видов сварных соединений. Если в изделии встречаются соединения с кольцевыми швами, то их длина рассчитывается по длине окружности по формуле (2):

(мм), (2)

(мм), (2)

где  - длина кольцевого шва или длина окружности, мм;

- длина кольцевого шва или длина окружности, мм;

- математическая постоянная (иррациональное число),

- математическая постоянная (иррациональное число),  ;

;

R и D – радиус и диаметр окружности, мм;

в соединениях трубопроводов, диаметр окружности – это наружный диаметр трубы.

- характер работы сварных швов (прочные, прочно-плотные);

- необходимость расположения швов в пространстве в процессе сварки (нижнее, вертикальное и т.д.)

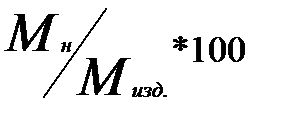

- отношение массы наплавленного металла к массе всего изделия в процентах, которое определяется по формуле (3):

, (%), (3)

, (%), (3)

где  - масса наплавленного металла, (кг), определяется по формуле (4)

- масса наплавленного металла, (кг), определяется по формуле (4)

= (0,002÷0,003)*

= (0,002÷0,003)*  (кг), (4)

(кг), (4)

- масса конструкции изделия, (кг);

- масса конструкции изделия, (кг);

- расчленение конструкции на сборочные единицы, эскизы сборочных единиц, вес и масса наплавленного материала;

- надежность работы в пределах заданного ресурса.

1.2 Технические требования на изготовление изделия

Здесь необходимо изучить чертежи общих видов, узлов и деталей изделия, паспорт и технические условия на изготовление, специальную или техническую литературу и дать описание основных требований.

1.2.1. Технические требования к основным и сварочным материалам [12,23,32,54,68].

В этом пункте дать характеристику сортамента поставляемой стали, предназначенной для изготовления деталей изделия (обозначение проката по ГОСТ) и технические требования к поставке проката (отклонение линейных размеров, серповидность, волнистость, неплоскостность и др.), рекомендуемые типы, марки сварочных материалов (электроды, проволока, защитный газ, флюс и др.), ГОСТ на изготовление и технические требования на поставку, хранение.

1.2.2. Технические требования к заготовительным операциям. [2,15,20,38,39,55,61,66].

Кратко обосновать методы получения заготовок, поступающих на сварочный участок (штамповкой, резкой, гибкой, механической обработкой, литьем и др.), и требования к точности их обработки (наличие трещин, вмятин, зазубрин, расслоений металла, заусенцев, отклонение линейных размеров, диагональность, неплоскостность, конусность и др.).

1.2.3. Выбор оптимального раскроя металла.

При нормировании расхода основных материалов дипломнику следует составить карты раскроя, исходя их стандартизированных размеров листового и профильного проката с учетом максимального использования отходов от деталей большого размера для изготовления мелкоразмерных деталей. К пояснительной записке следует приложить карты раскроя на основные детали изделия. Наиболее оптимальный раскрой основного металла играет существенную роль в потребности металла, а следовательно, и в вопросе снижения себестоимости.

Пример: Раскрой листового проката (схематично). отход

ǿ 285х25

4 ± 1,0 отход

1500

2000

Рис. 1.1 Раскрой листового проката.

Необходимо на рисунке указать величину отхода с каждого листа, величину реза, которая зависит от применяемой технологии резки (например: кислородная, механическая и т.д.). Также нужно указывать по каждой детали какое их количество получается из одной единицы металлопроката, на сколько сварных конструкций этих вырезанных деталей хватит, и если образуется большой остаток металлопроката, то куда в перспективе его можно использовать.

1.2.4. Технические требования к сборочным операциям [5,15,20,38,39,55,61,66].

Кратко обосновать:

- требования к квалификации сборщика-сварщика;

- требования к способу сборки и прихватки (ручной, полуавтоматической, автоматической);

- требования к типу и маркам сварных материалов (указать заменители);

- требования к режимам сварки;

- требования к зазорам в сварных соединениях по ГОСТ;

- требования к смещению кромок в стыковых соединениях;

- требования к длине, площади поперечного сечения и шагу прихваток;

- требования к отклонению цепочек линейных размеров в собранной конструкции;

- требования к отклонению линейных размеров в конструкции после сборки (диагональность, параллельность, неплоскостность, соосность и др.) требуется конкретно указать величины отклонений.

Указать на чем осуществляется сборка и с помощью какого сварочного оборудования, степень механизации сборочных операций в технологическом процессе.

1.2.5. Технические требования к сварочным операциям [5,15,20,38,39,55,61,66].

В данном пункте кратко обосновать:

- требования к квалификации сварщика;

- требования к способу сварки (ручной, полуавтоматической, автоматической), указать ГОСТ;

- требования к типу применяемых сварных материалов;

- требования к геометрическим размерам швов по ГОСТ;

- требования к количеству слоев и площади поперечного сечения;

- требования к отклонению линейных размеров после сварки (цепочек линейных размеров, перпендикулярности, параллельности, соосности), требуется конкретно указать величины отклонений.

Указать на чем осуществляется сварка и с помощью какого сварочного оборудования, степень механизации сварочных операций в технологическом процессе.

1.2.6. Технические требования к методам контроля и к качеству сварных швов и конструкции в целом [38,66].

Кратко обосновать требования к методам контроля, проценту контроля сварных соединений конструкции. Дать предельные цифровые данные для испытания (например: испытательное давление конструкции на гидравлическом проверочном стенде). Указать допускаемые виды, количество и размеры дефектов, а также допускаемые способы их исправления. Кратко обосновать требования к качеству сварных швов согласно нормативных документов, ГОСТов на сварные соединения и швы.

1.2.7. Требования технической эстетики.

Кратко обосновать требования к внешнему виду конструкции (покрытие, маркировка и т.п.). Указать возможную обработку сварных швов: зачистка от шлака и брызг металла, снятие усиления и др.

1.3 Оценка технологичности материала конструкции [2,23, 12, 16,27,28,32]

Здесь необходимо дать анализ технологичности металла сварной конструкции, результатом которого является обоснование применяемых базовых материалов изделия или выбор и замена более технологичным. Анализ технологичности проводится в соответствии с ГОСТ 14.201-83 «Общие правила отработки конструкции на технологичность» и СТ СЭВ 2063-79 «Технологичность конструкции изделий машиностроения». Нужно ответить на вопрос: почему в данной конструкции применяется для определенных деталей такая марка стали? При этом учитывают условия эксплуатации, режимы работы, свойства и свариваемость материала, возможность его обработки без лишних дополнительных приемов (например: термообработка и т.д.).

1.3.1. Характеристика материала изделия.

Дать характеристику марки стали, химического состава, механических свойств в состоянии поставки, значений теплофизических параметров, исходной структуры, способов обработки (механический, литье, штамповка и др.). Данные о материале занести в таблицы химического состава и механических свойств.

1.3.2. Оценка свариваемости стали [24,12,19,20,24,28,54].

Определить и указать к какому классу свариваемости относится данная марка стали. Какие условия необходимо обеспечить для достижения хорошей свариваемости металла и получения сварных соединений высокого качества? Если конструкция состоит из деталей, выполненных из разных видов сталей (например: сталь марки Ст 3 и 20), то дать оценку их сочетания и свариваемости друг с другом. Какими видами сварочных материалов их лучше сваривать.

Оценить свариваемость сталей не только возможностью получения сварного соединения с физико-химическими свойствами, близкими к свойствам основного металла, но и возможностью сохранения специальных свойств: коррозионной стойкости, жаропрочности, химической стойкости и др. Рассмотреть влияние на свариваемость различных легирующих элементов: марганца, кремния, хрома, никеля и др., возможные способы сварки и дополнительные технологические приемы повышения свариваемости (определение температуры подогрева при необходимости). Найти оптимальные интервалы скоростей охлаждения, отвечающие механическим свойствам сварного соединения и условиям эксплуатации.

1.3.3. Выбор и замена материала сварной конструкции.

Выбор материалов должен производится в зависимости от требований, определяемых условиями работы конструкции, а в некоторых случаях даже отдельных частей детали, в частности, могут быть обусловлены какие-либо из прочностных показателей: предел прочности, относительное удлинение, твердость, ударная вязкость и т.п.; или эксплуатационных показателей: износостойкость, жаростойкость, работоспособность при низких температурах, коррозионная стойкость и т.п. Если таким требованиям отвечает ряд материалов, то следует выбирать из них наиболее дешевый и технологический для всех операций проектируемого процесса изготовления узла. Например, металл, хорошо свариваемый, не требующий очистки, высокой прочности, хорошо штампующийся, легко механически обрабатываемый с размерами, обеспечивающими наименьшее количество отходов и т.п. Привести цифровые показатели

механических свойств и химического состава выбранного металла. Если изделие или отдельные соединения его элементов переконструируются дипломником, то в проекте должен быть приведен проверочный расчет на прочность. Усилия, действующие на изделие и расчетные схемы, могут быть взяты по данным конструкторского бюро базового завода.

1.4 Обоснование типа проектируемого производства [26]

Дать характеристику заданной программы годового выпуска сварных изделий с учетом типа производства и обосновать режим работы цеха и фонд времени работы. Указать количество основных и вспомогательных рабочих, выполняющих сборку и сварку конструкции в базовом варианте изготовления, их квалификационные разряды. Обосновать использование рабочих такой квалификации. Указать трудоемкость изготовления конструкции базового заводского варианта. Охарактеризовать возможные изменения в проектном варианте изготовления конструкции.

Годовая производственная программа участка сварных изделий принимается в соответствии с утвержденным заданием. Годовая программа в задании может быть выражена в количестве единиц выпуска, в весовых показателях или показателях затраченной трудоемкости на изделие. Если годовая программа в задании выражена в тоннах или нормочасах, то ее следует перевести в показатели единиц выпуска. В пояснительной записке программа должна быть представлена в виде таблицы 1.1.

Таблица 1.1

Производственная программа выпуска изделий

|

Наименование изделия (узлов) | Годовой выпуск изделий, штук/ год | Чистая масса изделий, выпускаемых участком, кг | |

| Одной единицы изделия | На годовую программу | ||

Дата: 2018-12-28, просмотров: 423.