МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

По организации письменной экзаменационной работы

По профессии 15.01.05. Сварщик (сварщик ручной и частично механизированной сварки (наплавки))

Тюмень 2018

| Рассмотрен на заседании предметно-цикловой комиссии технологий строительства, машиностроения и организации перевозок Председатель ПЦК_______Т.А. Лупан Протокол №______ от «___»________2018 г. | Согласовано: Руководитель учебно-методического отдела ____________________Е.Д. Турбина «___»_______________2018г. |

Методические рекомендации по организации выпускной квалификационной работы предназначены для студентов по профессии 15.01.05. Сварщик (сварщик ручной и частично механизированной сварки (наплавки))

Составитель:

Фролов Виталий Олегович, преподаватель междисциплинарных курсов ГАПОУ ТО «ТКТТС»

Рецензенты:

Калашников Владимир Александрович, мастер производственного обучения ГАПОУ ТО «ТТСИиГХ»

ВВЕДЕНИЕ

Настоящие методические рекомендации устанавливают общие требования к тематике, объему, содержанию письменной экзаменационной работы, которая выполняется студентами ГАПОУ ТО «Тюменский колледж транспортных технологий и сервиса». Методические рекомендации разработаны на основе требований Федерального государственного образовательного стандарта среднего профессионального образования по профессии 15.01.05. Сварщик (сварщик ручной и частично механизированной сварки (наплавки)) утвержденного Приказ Министерства образования и науки РФ от 29 января 2016 г. N 50 "Об утверждении федерального государственного образовательного стандарта среднего профессионального образования по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)". В соответствии с подпунктом 5.2.41 Положения о Министерстве образования и науки Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 3 июня 2013 г. N 466 (Собрание законодательства Российской Федерации, 2013, N 23, ст. 2923; N 33, ст. 4386; N 37, ст. 4702; 2014, N 2, ст. 126; N 6, ст. 582; N 27, ст. 3776; 2015, N 26, ст. 3898; N 43, ст. 5976; 2016, N 2, ст. 325), пунктом 17 Правил разработки, утверждения федеральных государственных образовательных стандартов и внесения в них изменений, утвержденных постановлением Правительства Российской Федерации от 5 августа 2013 г. N 661 (Собрание законодательства Российской Федерации, 2013, N 33, ст. 4377; 2014, N 38,ст. 5069)

ОБЩИЕ ТРЕБОВАНИЯ К ТЕМАТИКЕ И РАЗРАБОТКЕ

ПИСЬМЕННОЙ ЭКЗАМЕНАЦИННОЙ РАБОТЫ

Тематика письменных экзаменационных работ должна быть актуальной и отвечать задачам проектирования и предусматривать решение технических, технологических, организационных и экономических вопросов применительно к деятельности соответствующих предприятий и их подразделений. Название темы должно содержать наиболее существенные признаки объема письменной экзаменационной работы и должны быть предельно кратким по содержанию.

Пояснительная записка, письменной экзаменационной работы включает в себя:

- введение, в котором раскрывается актуальность и значение темы, формируются цели и задачи;

- общую часть, которая содержит анализ отраслевой нормативной, конструкторской и технологической документации на изготовление и монтаж конструкции анализ характеристик, конструктивных форм и функционирования конструкции, изделия, анализ типовых конструкций, обозначаются конструкторские задачи и пути их решения (выбор материала, деталей, форм, соединений и др.), отработка технологичности и составление технических условий на изготовление изделия;

- расчетная часть, которая содержит обоснование предлагаемых конструктивных решений, расчеты показателей эффективности спроектированной конструкции (прочности, гибкости, металлоемкости и др.) в зависимости от типа и условий ее эксплуатации, раскрываются технологические особенности ее изготовления, материалы эксперимента испытаний конструкции, выбор и расчет технологической оснастки, оборудования и приспособлений для изготовления конструкции;

- заключение, в котором содержаться выводы и рекомендации относительно возможностей использования материалов дипломного проекта.

Разработка письменной экзаменационной работы должна осуществляться преимущественно на конкретных материалах предприятий и организаций, являющихся базой преддипломной практики. Письменная экзаменационная работа должен носить реальный характер, отражать интересы предприятий и способствовать внедрению в производство новой техники и технологий. Разработка письменной экзаменационной работы должна быть направлена на улучшение работы предприятия в области сварочного производства, проведения ремонтных, строительных и восстановительных работ.

ОБЪЕМ И СОДЕРЖАНИЕ ПИСЬМЕННОЙ ЭКЗАМЕНАЦИОННОЙ РАБОТЫ (ПЭР)

Письменная экзаменационная работа (ПЭР) должна содержать:

- пояснительную записку (ПЗ);

- графическую часть.

Объем и содержание ПЭР определяются заданием на ПЭР.

Пояснительная записка должна быть в пределах 15- 30 страниц печатного текста.

Содержание текста должно быть технически грамотным, кратким, исчерпывающим ясным и литературно правильным, без стилистических и грамматических ошибок. Не должно быть массового переписывания содержания книг, стандартов, заводских материалов, повторений, однотипных расчетов и т.п.

Детальную разработку разделов ПЭР необходимо вести согласно методическим рекомендациям настоящего пособия.

Графический материал должен выполняться в соответствии с основными требованиями действующих государственных стандартов и нормативных документов «Единой системы конструкторской документации» ЕСКД.

Примерный объем и содержание ПЭР технологического процесса изготовления сварной конструкции или изделия приводятся ниже.

Графическая часть ПЭР выполняется на 1 листе формата А-1 по ГОСТ 2.109-73 карандашом или тушью на чертежной бумаге, или при помощи компьютера в программе графического редактора, и должна содержать:

- лист 1: сборочный чертеж сварной конструкции изделия;

По заданию руководителя письменной экзаменационной работы студент может дополнительно выполнять чертежи деталировки сварной конструкции, приспособления, схемы технологического процесса, его трудоемкости и т.д.

Пояснительная записка технологического проекта должна состоять из следующих разделов:

ТИТУЛЬНЫЙ ЛИСТ

ЗАДАНИЕ НА ПИСЬМЕННУЮ ЭКЗАМЕНАЦИОННУЮ РАБОТУ

СОДЕРЖАНИЕ (1-2 стр.)

ВВЕДЕНИЕ (1-2 стр.)

1. ОБЩАЯ ЧАСТЬ (5-10 стр.)

1.1 Характеристика конструкции изделия.

1.2 Технические требования на изготовление изделия.

1.3 Оценка технологичности материала конструкции.

1.4 Обоснование проектируемого типа производства

2. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ (5-10 стр.)

2.1 Анализ базовых технологических процессов.

2.2 Выбор и обоснование заготовительных операций.

2.3 Выбор и обоснование технологии сборки.

2.4 Выбор и технико-экономическое обоснование технологии сварки.

2.5 Выбор и обоснование сварочных материалов.

2.6 Выбор и обоснование режимов сварки.

2.7 Выбор и обоснование сварочного оборудования.

2.8 Выбор оборудования для отделки, правки, термообработки

конструкции.

2.9 Способы предотвращения деформаций и уменьшения

остаточных напряжений.

2.10 Выбор подъемно-транспортного оборудования и

грузозахватных приспособлений для сборочно-сварочных операций.

2.11 Выбор способов, оборудования и инструментов для контроля

качества конструкции.

3. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ

СВАРОЧНОМ ПРОИЗВОДСТВЕ (3-5 стр.)

ЗАКЛЮЧЕНИЕ (1-2 стр.)

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ (1-2 стр.)

СОДЕРЖАНИЕ РАЗДЕЛОВ И ПОДРАЗДЕЛОВ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

ВВЕДЕНИЕ

Введение необходимо выполнять по следующему алгоритму:

- актуальность темы дипломного проекта (работы);

- краткая характеристика сварной конструкции;

- предприятие, которое выпускает данную конструкцию;

- современное состояние сварочного производства и отрасли народного хозяйства, в которой призвана работать данная конструкция;

- роль сварочного производства в развитии данной отрасли;

- значение механизации и автоматизации в повышении эффективности сварочного производства;

- оценка состояния производства данной сварной конструкции на предприятии – в базовом варианте изготовления, и возможные пути усовершенствования и модернизации технологического процесса в проектируемом варианте;

- цели дипломного проектирования и задачи, которые необходимо решить на пути их достижения.

Во введении необходимо обосновать актуальность темы в развитии соответствующей отрасли народного хозяйства, а также указать роль сварочного производства в этой отрасли. Необходимо кратко обосновать цель и задачи темы данной письменной экзаменационной работы, изложить состояние вопроса в данный момент на предприятии (заводе), обрисовать перспективы и значение разрабатываемого проекта для дальнейшего развития данной отрасли.

Актуальность выбранной темы рекомендуется обосновывать исходя из задач, стоящих перед машиностроителями, специалистами другой отрасли, и непосредственно перед предприятием (заводом). Кратко изложить, является ли механизация и автоматизация важнейшим средством повышения производительности труда, улучшения качества и условий труда в сварочном производстве, какие виды механизации или автоматизации (частичная, полная, комплексная) экономически целесообразно применить исходя из типа производства для изготовления данного изделия.

ОБЩАЯ ЧАСТЬ

Первая часть ПЭР является исходным материалом для технологического раздела, так как исходный материал подвергается обязательному анализу с целью выбора наилучших решений, как с технической, так и с экономической точки зрения.

Расчетно-технологическая часть является основной частью письменной экзаменационной работы.

Исходными данными для разработки расчетно-технологической части работы являются: годовая производственная программа, режим работы производственного участка, чертежи общих видов сварной конструкции и приспособления с указанием материала, массы и количества на одно изделие, технические условия (ТУ) на изготовление (заготовка, сборка, сварка, контроль, отделка и др.), испытание и приемку изделия и производственная связь проектируемого участка с другими подразделениями, технико-экономические показатели, собранные во время прохождения преддипломной практики.

Разработка маршрутных

карт технологического процесса [69]

Перед студентом ставится задача: проектный вариант технологического процесса изготовления заданной конструкции оформить в виде маршрутных карт. Оформлению технологических карт предшествует выбор, обоснование и расчет схем базирования и расчленения сварной конструкции на технологические узлы. Маршрутные карты содержат определенную последовательность технологического процесса. В них указывают: названия операций, виды, методы и приемы сборки, сварки и контроля, последовательности выполнения сборочно-сварочных и контрольных операций, названия и марки основного и вспомогательного оборудования, основных и сварочных материалов, инструментов и приспособлений, объем операций, режимы сварки, резки, наплавки и др.

Отличительной особенностью маршрутных карт является наличие переходов – действий, которые должен осуществить в строгой последовательности исполнитель (рабочий сборщик-сварщик). В маршрутно-операционных картах указывают эскизы сборочных узлов конструкции, схемы сборки и сварки, геометрические характеристики сварных швов по ГОСТ, схемы строповки и т. д.

Технологический процесс оформляется на картах, установленных требованиями «Единой системы технологической документации» (ЕСТД) по ГОСТ 3.1118-82 - формы 1б и 2, и ГОСТ 3.1105-84 - формы 7 и 7 а. Вместе со сборочным чертежом на изделие являются исходными документами для подготовки и организации всего сварочного производства. Правила записи операций и переходов устанавливаются ГОСТ 3. 1703-79 и ГОСТ 3. 1705-81.

2.13 Нормирование сборочно-сварочных работ [43,44,45,55,59,64]

Расчет площади наплавки.

Расчет площади наплавки проводят для ручной, механизированной и автоматической сварки по следующей методике.

Определяется площадь наплавки как сумма площадей элементарных геометрических фигур, составляющих сечение шва выполненного по зазору.

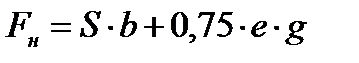

Для стыковых односторонних швов площадь определяется по формуле (12):

(

(  ), (12)

), (12)

где  - площадь поперечного сечения стыкового шва (площадь наплавки),

- площадь поперечного сечения стыкового шва (площадь наплавки),  ;

;

S – толщина деталей, мм;

b – зазор между деталями, мм;

e – ширина сварного шва, мм;

g – высота усиления, мм.

Геометрические параметры сварного соединения, к которым относят толщину металла, зазор между заготовками, ширина валика, высота шва, тип и угол разделки кромок, величина притупления, выбираются для соответствующего типа соединения по ГОСТу на сварку.

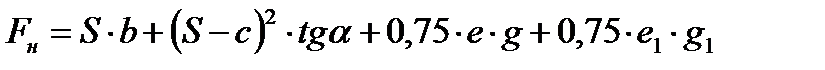

Для стыковых швов с разделкой двух кромок и подваркой корня шва, площадь наплавки определяется по формуле (13):

(

(  ), (13)

), (13)

Где с – высота притупления, мм;

- угол разделки кромок, градусы;

- угол разделки кромок, градусы;

- ширина подварочного слоя, мм;

- ширина подварочного слоя, мм;

- высота подварочного шва, мм.

- высота подварочного шва, мм.

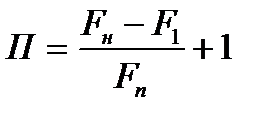

При сварке многопроходных швов необходимо определить число проходов по формуле (14):

(шт.), (14)

(шт.), (14)

где П – количество проходов, шт.;

- площадь поперечного сечения всего шва (всей наплавки),

- площадь поперечного сечения всего шва (всей наплавки),  ;

;

- площадь поперечного сечения первого прохода,

- площадь поперечного сечения первого прохода,  ;

;

- площадь поперечного сечения последующих проходов,

- площадь поперечного сечения последующих проходов,  .

.

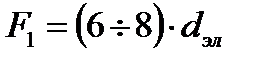

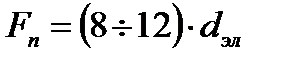

При ручной дуговой сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать что сечение первого прохода не должно превышать 30 – 35  , и может быть определено по формуле (15):

, и может быть определено по формуле (15):

(

(  ), (15)

), (15)

где  - диаметр электрода, мм.

- диаметр электрода, мм.

Площадь наплавки последующих проходов определяется по формуле (16):

(

(  ). (16)

). (16)

При сварке многопроходных швов сварку проходов стремятся выполнить на одних и тех же режимах, за исключением первого прохода.

В угловых, тавровых и нахлесточных соединениях находятся угловые швы.

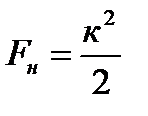

Для угловых швов площадь наплавки определяют по формуле (17):

(

(  ), (17)

), (17)

где  - катет (высота) углового шва, мм.

- катет (высота) углового шва, мм.

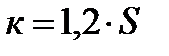

Катет углового шва принимается по ГОСТ на соответствующий способ сварки по минимальной толщине свариваемого металла, или по формуле (18):

(мм), (18)

(мм), (18)

где S – минимальная толщина свариваемых деталей, мм.

Расчетную величину катета углового шва необходимо округлить до целого числа.

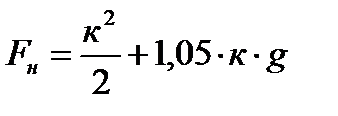

Для определения наплавки в выпуклых угловых швах применяют формулу (19):

(

(  ), (19)

), (19)

где g – усиление шва по ГОСТ на сварные соединения, мм.

2.13.2 Нормирование затрат основных и вспомогательных (сварочных) материалов.

Целью данного раздела является расчет потребности материалов, который ведется по двум направлениям: основные материалы и вспомогательные (сварочные) материалы. К основным материалам относятся прокат, трубы, другие элементы, составляющие основу металлоконструкции.

К вспомогательным (сварочным) материалам относятся сварочная проволока, электроды, флюс, углекислый газ, аргон, кислород и др.

Затраты на материалы определяют из расчета на единицу сварной конструкции и на годовую программу выпуска в зависимости от назначенных видов материалов в технологическом процессе по техническим условиям на изготовление сварной конструкции.

Расчет основных материалов (металлопроката) в представленной методике ведется по укрупненным показателям с применением коэффициента перерасчета.

Расчет сварочных материалов проводится на основе расчетной массы наплавленного металла и общей длины сварных швов единицы сварной конструкции.

2.13.2.1 Расчет затрат металлопроката.

Для изготовления металлоконструкции, требуется металл определенной прокатки, формы и размеров. Эти данные по металлопрокату указываются в спецификации на сборочный чертеж, а также регламентируют в технических условиях на изготовление сварной конструкции. В экономических расчетах по затратам на металлопрокат для сварной конструкции, определяют его стоимость, что в свою очередь входит в смету цеховой себестоимости изделия.

Расчет потребности проката на единицу продукции определяют по формуле (20):

(т), (20)

(т), (20)

где  - масса проката (сырья) на единицу продукции, т;

- масса проката (сырья) на единицу продукции, т;

- коэффициент перерасчета массы готовой продукции в массу до ее обработки (в черный вес), принимают

- коэффициент перерасчета массы готовой продукции в массу до ее обработки (в черный вес), принимают  ;

;

- масса изделия (берется из сборочного чертежа на конструкцию или других технологических документов), т. (см. п. 1.1).

- масса изделия (берется из сборочного чертежа на конструкцию или других технологических документов), т. (см. п. 1.1).

ЗАКЛЮЧЕНИЕ

В заключении дипломник должен сделать окончательные выводы о проделанной работе на протяжении всего дипломного проекта. Какие задачи и в каком объеме были решены в ходе дипломной работы. Удалось ли представить технико-экономическое обоснование или нет. Нужно представить анализ полученных технико-экономических показателей в проекте, с показателями базового варианта изготовления конструкции на предприятии по данным таблицы 4.6 настоящих методических указаний. Например, насколько снизилась себестоимость конструкции в проектном варианте по сравнению с базовой.

По результатам расчетов делается вывод о целесообразности и реальности дипломного проекта и перспективы дальнейшего развития работ в области проектных предложений.

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ

Список используемых источников должен содержать только ту литературу, нормативную документацию, интернет ресурсы которые непосредственно использовались обучающимся при разработке вопросов в ходе выполнения ПЭР.

ПРИЛОЖЕНИЕ

В приложении к пояснительной записке должны помещаться материалы вспомогательного характера, которые при включении их в основную часть текста загромождают его.

К таким материалам могут быть отнесены спецификации к сборочным чертежам, таблицы справочного и вспомогательного характера, копии заводских документов, иллюстрации вспомогательного характера, маршрутные карты технологического процесса и т. п.

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ

| Основные источники - 1 печатное (электронное) издание на 1обучающегося Печатные издания: - Банов М.Д. Технология и оборудование контактной сварки: учебник для студ. СПО. – М.: ИЦ «Академия», 2013 (15), 2009 (15) - Банов М.Д. Специальные способы сварки и резки: учеб. пособие для студ. СПО. – М.: ИЦ «Академия», 2009 (1) - Виноградов В.С. Электрическая дуговая сварка: учебник для НПО. – М.: ИЦ «Академия», 2010 (21), 2010 (19) - Галушкина В.Н. Технология производства сварных конструкций: учебник для НПО. – М.: ИЦ «Академия», 2013 (11), 2010 (27) - Гуськова Л.Н. Газосварщик: Рабочая тетрадь: учеб. пособие для НПО. – М.: ИЦ «Академия», 2009 (2) - Казаков Ю.В. Сварка и резка материалов: учеб. пособие для НПО. – М.: ИЦ «Академия», 2010 (28) - Кузнецов В.А Технологические процессы в машиностроении: учебник для студ. СПО. – М.: ИЦ «Академия», 2009 (2) - Лялякин В.П. Частично механизированная сварка (наплавка) плавлением. – М.: ИЦ «Академия», 2017 (12) - Маслов Б.Г. Производство сварных конструкций: учебник для студ. СПО. – М.: ИЦ «Академия», 2015 (15), 2010 (20) - Маслов В.И. Сварочные работы: учеб. пособие для НПО. – М.: ИЦ «Академия», 2009 (21) - Милютин В.С. Источники питания и оборудование для электрической сварки плавлением: учебник для студ. СПО. – М.: ИЦ «Академия», 2016 (15), 2010 (2) - Овчинников В.В. Дефектация сварных швов и контроль качества сварных соединений: учебник для студ. СПО. – М.: ИЦ «Академия», 2015 (15) - Овчинников В.В. Газовая сварка (наплавка) (1-е изд.) 2017 (12) - Овчинников В.В. Газосварщик: учеб. пособие для НПО. – М.: ИЦ «Академия», 2012 (15), 2010 (20) - Овчинников В.В. Дефекты сварных соединений: учеб. пособ. для НПО. – М.: ИЦ «Академия», 2012 (30) - Овчинников В.В. Контроль качества сварных соединений: учебник для студ. СПО. – М.: ИЦ «Академия», 2013 (15), 2009 (20) - Овчинников В.В. Контроль качества сварных соединений: Практикум: учеб. пособ. для студ. СПО. – М.: ИЦ «Академия», 2012 (15), 2009 (20) - Овчинников В.В. Оборудование, механизация и автоматизация сварочных процессов: учебник для студ. СПО. – М.: ИЦ «Академия», 2013 (30), 2010 (2) - Овчинников В.В. Оборудование, механизация и автоматизация сварочных процессов: Практикум: учеб. пособ. для студ. СПО. – М.: ИЦ «Академия», 2013 (15), 2010 (20) |

| - Овчинников В.В. Основы технологии сварки и сварочное оборудование (1-е изд.) 2017 (12) - Овчинников В.В. Подготовительные и сборочные операции перед сваркой (1-е изд.) 2017 (12) - Овчинников В.В. Подготовительно-сварочные работы: учебник для студ. СПО. – М.: ИЦ «Академия», 2015 (25) - Овчинников В.В. Расчет и проектирование сварных конструкций: учебник для студ. СПО. – М.: ИЦ «Академия», 2015 (15), 2010 (20) - Овчинников В.В. Расчет и проектирование сварных конструкций: Практикум и курсовое проектирование: учеб. пособие для НПО. – М.: ИЦ «Академия», 2010 (20) - Овчинников В.В. Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом (1-е изд.) 2017 (12) - Овчинников В.В. Сварщик на машинах контактной (прессовой) сварки: учеб. пособ. для НПО. – М.: ИЦ «Академия», 2010 (16) - Овчинников В.В. Современные виды сварки: учеб. пособ, для НПО. – М.: ИЦ «Академия», 2013 (30) - Овчинников В.В. Технология газовой сварки и резки металлов: учебник для НПО. – М.: ИЦ «Академия», 2010 (30) - Овчинников В.В. Технология и оборудование контактной сварки: Лабораторно-практич. Работы: учеб. пособие для СПО. – М.: ИЦ «Академия», 2010 (19) - Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: Рабочая тетрадь: учеб. пособие для НПО. – М.: ИЦ «Академия», 2012 (15), 2010 (30) - Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для НПО. – М.: ИЦ «Академия», 2010 (26) - Овчинников В.В Технология электросварочных и газосварочных работ: Рабочая тетрадь: учеб. пособие для НПО. – М.: ИЦ «Академия», 2012 (15) - Овчинников В.В. Электросварщик на автоматических и полуавтоматических машинах: учеб. пособие для НПО. – М.: ИЦ «Академия», 2012 (15), - Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах): учеб. пособие для НПО. – М.: ИЦ «Академия», 2011 (13) - Овчинников В.В. Электросварщик ручной сварки (сварка покрытыми электродами): учеб. пособие для НПО. – М.: ИЦ «Академия», 2010 (15) |

Технические условия на изготовление, СНИП, ВСН, РТМ, РД и др.

Госты на сварные швы: ГОСТ 5264-80; ГОСТ 14771-76; ГОСТ 16037-80.

Госты на прокат: ГОСТ 19903-74; ГОСТ 19904-90; ГОСТ 8509-86; ГОСТ 8240-89.

ГОСТЫ на оформление ГОСТ 3.1107-81; ГОСТ 3,1705-81; ГОСТ 3242-70; ГОСТ 3.1703-79; ГОСТ 2.312-72; ГОСТ 3.1104-81; ГОСТ 2.105-79 и др.

СТП организации ГАПОУ ТО «ТКТТС»

ПРИЛОЖЕНИЕ А

(справочное)

Таблица 2.13.1

Подготовительно-заключительное время на сборку металлоконструкций под сварку

| Элементы работы | Количество деталей в собираемом узле | ||

| До 15 | 16 - 40 | Свыше 40 | |

| Время на задание в минутах | |||

| Получение производственного задания, указаний, инструктажа | 1.5 | 1.5 | 1.5 |

| Ознакомление с работой (с чертежами, технической документацией) | 3,0 | 5.0 | 10.0 |

| Получение и сдача инструмента, приспособлений | 3.5 | 3.5 | 3.5 |

| Сдача работы (оформление наряда, задания) | 2.0 | 2.0 | 2.0 |

| ВСЕГО | 10.0 | 12.0 | 17.0 |

Таблица 2.13.2

Время на установку первой детали (узла) при сборке металлоконструкций под сварку

| Содержание работы: 1. Подать деталь (узел) к месту сборки, проверить; 2. Установить деталь(узел) под сварку. | |||||||||||

| Вес детали (узла) в кг., до | |||||||||||

| 5 | 10 | 20 | 30 | 50 | 100 | 200 | 300 | 500 | 1000 | 3000 | 5000 |

| Время на деталь (узел) в минутах | |||||||||||

| 0,25 | 0,30 | 0,40 | 0,50 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,0 | 7,0 | 9,0 |

Таблица 2.13.3

Время на установку деталей (узлов) при сборке металлоконструкции под сварку

|

Вид сборки | Длина сопрягаемых кромок, в м. | Вес детали (узла) в кг, до | ||||||||||||||||||||||

| 2 | 5 | 10 | 20 | 30 | 50 | 100 | 250 | 500 | 1000 | 3000 | 5000 | |||||||||||||

| Время в минутах | ||||||||||||||||||||||||

| По разметке простым наложением без подгонки и выверки

| До 0,5 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 3,7 | 4,3 | 5,0 | - | - | - | - | |||||||||||

| 0,6 – 1,0 | 0,5 | 0,7 | 0,9 | 1,1 | 1,3 | 4,0 | 4,6 | 5,4 | 6,2 | 7,5 | - | - | ||||||||||||

| 1,1 – 2,5 | - | 0,9 | 1,1 | 1,4 | 1,7 | 4,6 | 5,5 | 6,7 | 7,6 | 9,0 | 11,2 | 15,0 | ||||||||||||

| Свыше 2,5 (на каждый метр) | - | 0,13 | 0,17 | 0,2 | 0,27 | 0,4 | 0,6 | 0,9 | 1,1 | 1,2 | 1,5 | 1,8 | ||||||||||||

| По разметке с подгонкой и выверкой в 2-х плоскостях | До 0,5 | 0,7 | 1,0 | 1,2 | 1,5 | 1,9 | 4,7 | 5,5 | 6,6 | - | - | - | - | |||||||||||

| 0,6 – 1,0 | 0,9 | 1,2 | 1,4 | 1,9 | 2,2 | 4,9 | 6,0 | 7,2 | 8,1 | 9,3 | - | - | ||||||||||||

| 1,1 – 2,5 | - | 1,5 | 1,9 | 2,4 | 2,9 | 6,0 | 7,4 | 9,1 | 10,4 | 12,0 | 15,6 | 20,0 | ||||||||||||

| Свыше 2,5 (на каждый метр) | - | 0,2 | 0,3 | 0,4 | 0,5 | 0,7 | 0,95 | 1,3 | 1,6 | 1,8 | 2,0 | 2,3 | ||||||||||||

| По упору фиксатору без подгонки и выверки | До 0,5 | 0,35 | 0,5 | 0,7 | 0,9 | 1,0 | 3,5 | 4,0 | 4,5 | - | - | - | - | |||||||||||

| 0,6 – 1,0 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 3,8 | 4,4 | 5,0 | 5,7 | 7,0 | - | - | ||||||||||||

| 1,1 – 2,5 | - | 0,7 | 1,0 | 1,3 | 1,5 | 4,4 | 5,3 | 6,2 | 7,3 | 8,5 | 11,1 | 14,0 | ||||||||||||

| Свыше 2,5 (на каждый метр) | - | 0,10 | 0,13 | 0,17 | 0,2 | 0,3 | 0,5 | 0,7 | 1,0 | 1,1 | 1,3 | 1,5 | ||||||||||||

Таблица 2.13.4

Время на крепление и открепление деталей (узлов) при сборке металлоконструкции

| Содержание работы: 1. Накинуть зажим, взять струбцину; 2. Зажать деталь; 3. Отжать, откинуть зажим и снять струбцину. | ||||

| Способ крепления | Шаг резьбы в мм | Длина завертывания в мм до | ||

| 5 | 10 | 20 | ||

| Время на крепление и открепление, в мин. | ||||

| интовым зажимом | 3 | 0.26 | 0.34 | 0.45 |

| 6 | 0.21 | 0.27 | 0.35 | |

| Шарнирной (откидной) струбциной | 3 6 | 0.33 0.27 | 0.47 0.35 | 0.56 0.45 |

| Пневматическим зажимом Эксцентриковым зажимом Скобой или клином Съемной струбциной | - - - - | 0.13 0.03 0.70 0.80 | ||

Таблица 2.13.5

Время на прихватку деталей электродуговой сваркой при сборке металлоконструкции

|

Угловое, тавровое соединение без разделки кромок при толщине металла, в мм.

|

Стыковое соединение без разделки кромок при толщине металла, в мм. | Стыковое, угловое, тавровое и др. виды соединений с разделкой кромок под сварку

| |||||||||||||||||

| 3 | 5 | 6 и более | 3 | 5 | 6 и более |

| |||||||||||||

| Длина прихватки, в мм, до

| |||||||||||||||||||

| 20 | 40 | 20 | 40 | 20 | 40 | 20 | 40 | 20 | 40 | 20 | 40 | 20 | 40 | ||||||

| Время на одну прихватку в минутах | |||||||||||||||||||

| 0,13 | 0,20 | 0,17 | 0,29 | 0,20 | 0,35 | 0,14 | 0,22 | 0,16 | 0,27 | 0,17 | 0,18 | 0,25 | 0,45 | ||||||

Примечание. Нормативы включают основное и вспомогательное время (на смену электродов, зачистку кромок и шлака, перехода на расстояние до 1 метра) и время обслуживания рабочего места, отдыха и естественной надобности.

Таблица 2.13.6

Время на кантовку узлов при сборке

| Вес узла в кг до | Угол поворота | Способ поворота | |

| вручную | краном | ||

| Время в минутах | |||

| 50 100 500 Свыше 500 |

| 0,3 0,4 - - | 2,4 3,0 |

| 50 100 500 Свыше 500 |

| 0.4 0.5 - - | 2.8 3.5 |

Примечание к табл. 2.13.3: 1. Нормативы рассчитаны на установку листовых деталей (узлов) в тавр. При сборке встык и нахлестку применять коэффициент К-1.1, при сборке угловых соединений – К=1.2.

2. При установке и сборке листовых конструкций по 3 сторонам периметра применять коэффициент К=1.3.

Таблица 2.13.7

Вспомогательное время, связанное со свариваемым швом, при автоматической сварке под флюсом и в среде углекислого газа

| Наименование элементов работы | Норма времени на 1 пог. М шва в минутах | Примечание |

| Зачистка и осмотр свариваемых кромок: Без скоса кромок…………… Со скосом кромок и угловых соединений…………………. | 0,30 0,50 | Зачистка кромок стальной щётки вручную |

| Корректировка электрода относительно оси шва с передвижением автомата вручную | 0,15 | |

| Возврат тележки (сварочного трансформатора) в исходное положение | 0,10 | При сварке многослойных швов время умножать на количество слоёв (проходов) |

| Сбор флюса со шва и ссыпка его в бункер | 0,40 | При швах длиной болей 2 м время на сбор флюса перекрывается основным временем на 50% |

| Очистка шва от шлака, осмотр и промер шва: Наружные слои стыковых и угловых соединений ………. | 0,40 | Норма времени данная на очистку одного прохода и осмотр последнего слоя шва |

| Промежуточные слои многослойных швов со скосом кромок……………… | 0,70 | Норма времени дана на очистку одного промежуточного слоя шва; при сварке время умножать на (Т-n), где Т- число слоёв шва; n- число завершающих слоёв шва. = 0,4n+0,7(Т-n) |

Нормативы вспомогательного времени, связанного со свариваемым изделием и работой оборудования при автоматической сварке под флюсом и в среде углекислого газа.

Таблица 2.13.8

| 1. Норма времени на установку, поворот и снятие балок, колон и других металлургических конструкций при работе в приспособлении | ||||||||||||||||

| Вес изделия в кг, до | Установить изделие в приспособление (повернуть) | Снять и отнести изделие | ||||||||||||||

| Длина изделия в метрах до | ||||||||||||||||

| 2 | 4 | 8 | 14 | 20 | 30 | |||||||||||

| Время на операцию в минутах | ||||||||||||||||

| 120 200 300 500 800 1200 2000 3000 4000 5000 8000 12000 20000 30000 | 3 3 3 3 4 4 - - - - - - - - | 3,1 3,3 3,6 4,0 4,4 4,8 5,3 6,0 - - - - - - | - 3,5 3,9 4,3 4,7 5,1 5,7 6,4 - - - - - - | - - 4,1 4,5 5,0 5,5 6,0 6,8 7,4 7,9 8,7 - - - | - - - 7,5 8,3 9,2 10,1 11,4 12,5 13,7 14,8 16,0 18,2 20,0 | - - - 8,0 8,9 9,6 10,6 11,9 12,0 14,0 15,6 17,5 19,8 23,0 | 2,0 2,1 2,2 2,3 2,5 2,7 3,1 3,4 3,9 4,1 4,9 5,7 7,0 8,5 | |||||||||

| 2. Время на установку, поворот, снятие цилиндрических изделий при работе на роликоопорах | ||||||||||||||||

| Вес изделия в кг. до | Установка изделия на роликоопоры | Поворот изделия краном | Снятие изделия в минутах | |||||||||||||

| Длина изделия в метрах до | ||||||||||||||||

| 2 | 4 | 6 | Св. 6 | 2 | 4 | 6 | Св. 6 | |||||||||

| 200 500 800 1200 2000 3000 4000 5000 8000 12000 20000 30000 | 2,2 2,4 2,6 2,8 3,1 3,4 3,8 4,3 5,1 - - - | 2,4 2,5 2,7 3,0 3,3 3,7 4,2 4,6 5,5 - - - | 2,6 2,8 3,0 3,3 3,5 3,9 4,5 4,9 5,8 - - - | - 3,3 3,6 3,8 4,3 4,7 5,1 5,1 6,4 7,3 9,2 11,0 | 2,0 2,2 2,4 2,6 2,9 3,2 3,6 4,1 4,9 - - - | 2,2 2,4 2,5 2,8 3,1 3,5 4,0 4,4 5,3 - - - | 2,5 2,6 2,8 3,1 3,3 3,7 4,3 4,8 5,6 - - - | - 3,1 3,4 3,7 4,1 4,5 4,9 5,4 6,2 7,2 9,0 10,8 | 1,9 2,1 2,3 2,4 2,7 3,1 3,5 3,8 4,4 5,1 6,3 7,8 | |||||||

Примечание: При повороте изделия на роликоопорах с помощью механического привода, норму времени следует рассчитывать исходя из скорости вращения.

Продолжение таблицы 2.13.8

| Условия работы | Вес заготовок (узла) в кг. | |||||||||||||||||||

| 5 | 10 | 15 | 20 | 30 | ||||||||||||||||

| Ручная работа | Время в минутах | |||||||||||||||||||

| Поднести и уложить | 0,14 | 0,22 | 0,30 | 0,40 | 0,60 | |||||||||||||||

| Снять и отнести | 0,12 | 0,20 | 0,30 | 0,35 | 0,40 | |||||||||||||||

| Повернуть на 90 | 0,09 | 0,10 | 0,12 | 0,14 | 0,20 | |||||||||||||||

| Повернуть на 180 | 0,11 | 0,10 | 0,10 | 0,20 | 0,25 | |||||||||||||||

| 3. Время на переходы сварщика при работе с переносными тракторами. | ||||||||||||||||||||

|

Характер перехода | Расстояние перехода в метрах | |||||||||||||||||||

| 1 | 2 | 4 | 6 | 8 | 10 | |||||||||||||||

| Время на переход в минутах | ||||||||||||||||||||

| Свободный……………………………………… Затрудненный……... | 0,1 0,4 | 0,2 0,6 | 0,3 0,9 | 0,5 1,5 | 0,7 2,0 | 0,9 2,5 | ||||||||||||||

| Примечание: Табличные данные предусматривают переходы сварщика с направляющими трактора. 4. Время связанное с управлением оборудования. | ||||||||||||||||||||

|

Содержание работы | Норма времени в мин. |

Примечание | ||||||||||||||||||

| Подготовка флюсовой подушки для прямолинейных швов при длине подушки: До 2 метров ................................................................................................................ до-5 метров .................................................. ………………….. Установкам снятие токопровода: с креплением винтовым зажимом ............................................................................................................... без крепления зажимом ............................................................................................................... Установка и снятия управляющего пути для трактора.............................................................................................. Установка трактора на изделие на направляющий путь и снятие его вручную . ............................................................................................................... с помощью крана.................................................................................................... Установка головки трактора для сварки угловых швов наклонным электродом…………………………… |

1,5 2,8

0,5 0,3

0,7

1,3 2,7

1,0

0,8 | Поджатие флюса осуществляется собственным весом

Включается в норму времени в случае отсутствие стационарного токопровода. Сварку проводят переносным трактором

То же

Сварка производится на флюсовой пневмоподушке | ||||||||||||||||||

| 5. Время на установку в начале шва сварочной головки. | ||||||||||||||||||||

| Тип оборудования | Норма времени в мин |

Содержание работы | ||||||||||||||||||

| НДШ-500 | 0,2 | Взять головку, поднести к изделию (расстояние до 2м) и установить в начале шва насыпать флюс в начале шва; нажать на рычаг выключателя; закрыть подачу флюса после сварки шва; нажать рычаг выключателя и отложить головку. | ||||||||||||||||||

| Газоэлектрическая горелка | 0,1 | Взять горелку, поднести к изделию ( расстояние до 2 м) и установить ее в начале шва. | ||||||||||||||||||

| Примечание: Время на включение и отключение установки для газоэлектрической сварки 0,5 мин 6. Время на перемещение сварщика | ||||||||||||||||||||

|

Характер перемещения | Расстояние перемещения в м. до | |||||||||||||||||||

| 2 | 4 | 6 | 8 | 10 | ||||||||||||||||

| Время на одно перемещение в минутах | ||||||||||||||||||||

| Свободное . . . . . . . . . . . . . . . . . . . . . Затрудненное. . . . . . . . . . . . . . . . . . . | 0.20 0.31 0.50 0.70 0.90 0.60 0.90 1.50 2.00 3.00 | |||||||||||||||||||

Таблица 2.13.9

Время на обслуживание рабочего места, на отдых

и естественные надобности, подготовительно-заключительное время при полуавтоматической сварке под флюсом и в среде углекислого газа

| Условия выполнения работы | Способ сварки | Норма времени для единичного и мелкосерийного производства | К-т к опер времени

| Норма времени для серийного и крупносерийного производства | К-т к опер времени | ||||

| На обслуживание. рабочего места | Естественные надобности | На отдых | Всего | Подготовительно-заключительное время | Всего | ||||

| В удобном положении | Под флюсом в среде углек. газа | 4 5 | 2 2 | 4 4 | 10 12 | 1.1 1.12 | 3 3 | 13 16 | 1,13 1,15 |

| В неудоб-ном положении | Под флюсом в среде углек. газа | 6 8 | 2 2 | 8 8 | 16 16 | 1.16 1.18 | 3 3 | 19 21 | 1,19 1,21 |

Таблица 2.13.10

Время на обслуживание рабочего места, на отдых и естественные надобности, подготовительно-заключительное время при автоматической сварке под флюсом

|

Условия выполнения работы | Норма времени для единичного и мелкосерийного производства |

К-т к оператив. Времени

| Норма времени для серийного и крупносерийного производства |

К-т к оператив. Времени

| |||||

| На обсл. Раб. места | Естест. надоб-ности | На отдых | Всего | Подготовит.-заключит. время | Всего | ||||

| В % от оперативного времени | В % от оперативного времени | ||||||||

| Сварка наружных швов на высоте до 2 м. и внутренних швов в изделиях объемом более 1.5 м. при длине более 1 м. | При работе на стационарной установке | 4 | 2 | 2 | 8 | 1.08 | 3 | 11 | 1.1 |

| При работе с переносным трактором | 6 | 2 | 4 | 12 | 1,12 | 3 | 15 | 1,15 | |

| Сварка внутренних швов швов в изделиях объемом более 1.5 м. при длине более 1 м. | При работе на стационарной установке | 6 | 2 | 3 | 11 | 1,11 | 3 | 14 | 1,14 |

| При работе с переносным трактором | 8 | 2 | 5 | 15 | 1,15 | 3 | 18 | 1,18 | |

| Сварка наружных швов на высоте свыше 2 м. | При работе на стационар-ной установке | 10 | 2 | 4 | 16 | 1,16 | 3 | 19 | 1,19 |

| При работе с переносным трактором | 12 | 2 | 6 | 20 | 1,20 | 3 | 23 | 1,23 | |

Таблица 2.13.11

Подготовительно-заключительное время при автоматической и полуавтоматической электросварке под флюсом и в среде углекислого газа

|

Элементы работы | Способ сварки | ||

| Автоматическая под флюсом | Полуавтоматическая под флюсом | П/а в среде углекислого газа | |

| Время на партию в минутах | |||

| Получение производственного задания, Указания и инструктажа……………………. Ознакомление с работой……………………. Установка величины сварочного тока при Питании дуги от: сварочных преобразователей и трансформаторов с отдельной реактивной катушкой……………………………………... сварочных трансформаторов в однокорпусном исполнении………………… Установка скорости сварки: перестановкой сменных шестерен…………. изменением положений рукоятки………….. Установка скорости подачи электродной проволоки: заменой подающего ролика………………… изменением положения рукоятки………….. перестановкой сменных шестерен…………. Установка оптимального расхода углекислого газа……………………………... Продувка газовых шлангов горелки……….. Включение и регулирование давления воды в шлангах…………………………………….. Сдача работы………………………………… Подготовка приспособления……………….. | 5,0 3,0 2,5 0,8 4,2 0,1 1,3 0,1 4,0 - - - 2,0 | 3,0 3,0 2,5 0,8 - - - 0,1 4,0 - - - 2,0 | 5,0 3,0 2,5 0,8 - - - 0,1 4,0 2,0 0,8 1,0 2,0 |

Таблица 2.13.12

Масса наплавленного металла на 1 погонный метр шва при электродуговой сварке, кг

| Тип шва | Толщина металла или размер катета К шва, мм | ||||||||||

| 3 | 4 | 5 | 6 | 8 | 10 | 12 | 13 | 14 | 16 | 18 | |

| Стыковой, без скоса кромок, двухсторонний | 0,18 | 0,27 | 0,31 | 0,34 | - | - | - | - | - | - | - |

| Стыковой, с V-образным скосом кромок, с подваркой | - | - | 0,44 | 0,51 | 0,76 | 0,92 | 1,14 | 1,59 | 1,82 | 2,16 | 2,54 |

| Угловой, тавровый или нахлесточный без скоса кромок, односторонний | 0,06 | 0,1 | 0,15 | 0,22 | 0,39 | 0,61 | 0,88 | 1,18 | 1,54 | 1,95 | 2,41 |

Примечание: Расчеты приведены с учетом средних допусков на размеры конструктивных элементов.

Таблица 2.13.13

Коэффициент наплавки  и коэффициент расхода

и коэффициент расхода  для наиболее распространенных марок электродов с покрытием

для наиболее распространенных марок электродов с покрытием

| Тип электрода | Марка электрода. |  , г/(А*ч) , г/(А*ч)

|

|

|

Э - 42 | OMM-5 | 7,2 | 1,7 |

| АНО-5 | 11 | 1,6 | |

| AHO-6 | 8,5 |

1,7 | |

| AHO-1 | 15 | ||

| ОМА-2 | 10 | ||

| ВСП-1 | 10 |

1,6 | |

| ВСП-2 | 10,5 | ||

| ВСП-4 | 10 | ||

|

Э – 42 А | УОНИ- 13/45; | 8,5 | 1,6; |

| СМ-11; | 9,5 | 1,45; | |

| ОЗС-2 ; | 8,5 | 1,6; | |

| УП - 1/45; | 10 | 1,7; | |

| УП - 2/45 | 10 | 1,7; | |

|

Э - 46 | УОНИ- 13/45 | 8,5 | 1,7 |

| АНО -3 | 8,5 | 1,6 | |

| АНО - 4 | 8,3 | 1,7 | |

| МП-1 | 8,5 | 1,7 | |

| МП-3 | 7,8 | 1,7 | |

| ОЗС-4 | 9,0; | 1,6 | |

| МР-3 | 9,0; | 1,7 | |

| ОK 46 | 9,0; | 1,7 | |

|

Э – 50 А | УОНИ - 13/55 | 9,0; | 1,7; |

| ДСК-50 | 10,0 | 1,4 | |

| ЛБ-52U |

9,0

|

1,7 | |

| Феникс К50R | |||

| ОК 48.04 | |||

| ОК 53.70 | |||

| ГАРАНТ | |||

| ФОКС ЕВ 50 | |||

| СУПЕРБАЗ | |||

| НИБА3 55 | |||

|

Э - 55 | УОНИ- 13/55У | 9,5; 13,0; 9,0; | 1,6; 1,5; 1,7 |

| ОЗЛ-8 | |||

| ЦЛ-11 | |||

|

Э - 60 | ЛБ-62Д |

8,5 |

1,6 |

| Кессель5520Мо | |||

| Шварц-34К | |||

| ОЗС-24 | |||

| ОК 74.70 |

Таблица 2.13.14

Коэффициенты наплавки при полуавтоматической сварке в среде углекислого газа (на постоянном токе обратной полярности) для электродов диаметром 2 мм. и вылете 25-30 мм.

| Свар. ток, А | Напряжение дуги, В | Коэфф. наплавки, г/А*ч | Скорость подачи эл. пров., м/ч | Свар. ток, А | Напряжение дуги, В | Коэфф. наплавки, г/А*ч | Скорость подачи эл. пров., м/ч |

| 200 220 240 260 280 300 320 340 | 25-27 25-27 25-27 27-30 27-30 27-30 27-30 27-30 | 13,5 14,0 14,5 15,0 15,4 15,8 16,4 17,0 | 110 125 141 158 175 182 213 235 | 360 380 400 420 440 460 480 500 | 30-32 30-32 30-32 30-32 30-32 32-34 32-34 32-34 | 17,7 18,6 19,6 20,7 22,0 23,3 24,7 26,0 | 258 287 318 354 394 435 482 530 |

Таблица 2.13.15

Коэффициенты наплавки при автоматической сварке под флюсом малоуглеродистой проволокой

| Сварочный ток,А | Напряжение дуги, В | Диаметр электродной проволоки в мм. | |||||||||

| 3 | 4 | 5 | 6 | 8 | |||||||

Плотность тока,  А/мм А/мм

| Коэффнаплавки  г/Ач

г/Ач

| Плотность тока,

А/мм.

А/мм.

| Коэфф наплавки  г/А*ч

г/А*ч

| Плотность тока,

А/мм.

А/мм.

| Коэффнаплавки  г/А*ч

г/А*ч

| Плотность тока,

А/мм

А/мм

| Коэфф. Наплавки  г/А*ч

г/А*ч

| Плотность тока,

А/мм

А/мм

| Коэфф. Наплавки  г/Ач

г/Ач

| ||

| 350 | 27-30 | 50,0 | 11,5 | 280 | 10,9 | - | - | - | - | - | - |

| 400 | 27-30 | 57,0 | 12,3 | 320 | 11,5 | - | - | - | - | - | - |

| 450 | 27-30 | 64,5 | 13,0 | 360 | 12,1 | - | - | - | - | - | - |

| 500 | 27-30 | 71,5 | 13,8 | 400 | 12,6 | 255 | 13,3 | - | - | - | - |

| 550 | 27-30 | 78,6 | 14,6 | 440 | 13,2 | 280 | 13,7 | - | - | - | - |

| 600 | 32-35 | 85,6 | 15,4 | 480 | 13,8 | 305 | 14,0 | - | - | - | - |

| 650 | 32-35 | 93,0 | 16,2 | 520 | 14,4 | 33,2 | 14,4 | 23,0 | 13,6 | - | - |

| 700 | 32-35 | 100 | 17,0 | 550 | 14,8 | 357 | 14,8 | 24,8 | 13,8 | - | - |

| 750 | 32-35 | 106,8 | 17,7 | 600 | 15,5 | 382 | 15,1 | 26,6 | 14,1 | - | - |

| 800 | 36-38 | 114 | 18,5 | 64,0 | 16,0 | 407 | 15,6 | 28,4 | 14,3 | - | - |

| 850 | 36-38 | - | - | - | - | 434 | 15,9 | 30,0 | 14,5 | - | - |

| 900 | 36-38 | - | - | - | - | 459 | 16,3 | 32,0 | 14,8 | 179 | 144 |

| 950 | 36-38 | - | - | - | - | 484 | 16,7 | 33,7 | 15,0 | 189 | 145 |

| 1000 | 37-40 | - | - | - | - | 510 | 17,1 | 35,4 | 15,2 | 198 | 148 |

| 1100 | 37-40 | - | - | - | - | - | - | 39,0 | 15,7 | 218 | 149 |

| 1200 | 38-45 | - | - | - | - | - | - | 42,5 | 16,1 | 238 | 151 |

| 1300 | 38-45 | - | - | - | - | - | - | 46,0 | 16,7 | 258 | 153 |

| 1400 | 38-45 | - | - | - | - | - | - | 49,5 | 17,3 | 278 | 156 |

Таблица 2.13.16

Нормы расхода электродов на один стык (поворотный) трубопроводов,

при сварке неповоротных стыков применять К = 1,1

| Наружный диаметр труб, мм | Толщина стенки труб, мм | |||||||||

| 4 | 6 | 8 | 10 | 12 | 14 | 16 | Подварка | |||

| Расход электродов на один стык, кг | ||||||||||

| 32 | 0,034 | 0,055 | 0,083 | - | - | - | - | - | ||

| 57 | 0,06 | 0,10 | 0,152 | 0,24 | 0,31 | - | - | - | ||

| 76 | 0,079 | 0,133 | 0,2 | 0,32 | 0.43 | 0,57 | 0,70 | - | ||

| 102 | 0,106 | 0,18 | 0,28 | 0,43 | 0,58 | 0,78 | 0,96 | - | ||

| 108 | 0,113 | 0,19 | 0,29 | 0,46 | 0,62 | 0,82 | 0,99 | - | ||

| 159 | - | 0,28 | 0,54 | 0,75 | 0.95 | 1,57 | 1,84 | - | ||

| 168 | - | 0,3 | 0,57 | 0,79 | 1,0 | 1,86 | 1,96 | - | ||

| 219 | - | 0,39 | 0,74 | 1,04 | 1,32 | 2,2 | 2,6 | - | ||

| 273 | - | - | 0,93 | 1,31 | 1,65 | 2,8 | 3,3 | - | ||

| 426 | - | - | - | 2,0 | 2,6 | 4,3 | 5,1 | - | ||

| 530 | - | - | - | 2,5 | 3,1 | 5,4 | - | - | ||

| 630 | - | - | - | 3,0 | 3,8 | 6,5 | - | 1,07 | ||

| 720 | - | - | - | 3,5 | 4,4 | 7,4 | - | 1,23 | ||

| 820 | - | - | - | 4,0 | 5,0 | 8,4 | - | 1.4 | ||

| 1020 | - | - | 3,5 | 4,9 | 6,3 | - | - | 1,74 | ||

| 1220 | - | - | 4,2 | 5,9 | 7,5 | - | - | 2,085 | ||

| 1420 | - | - | 4,9 | 6,9 | 8,7 | 14,7 | - | 2,43 | ||

Таблица 2.13.17

Расход вольфрамовых электродов при аргоно-дуговой сварке

| Свариваемый материал | Толщина, мм | Диаметр электрода., мм | Расход на 100 м шва при ручной сварке, г | Расход на 100 м шва при механизированной сварке, г |

|

Конструкционные: нержавеющие и жаропрочные стали

| 0,5 | 1.0 | 6,0 | - |

| 1.0 | 1.5 | 8,3 | 3,9 | |

| 2.0 | 2.0 | 23,4 | 10,9 | |

| 3.0 | 3,0 | 83,3 | 39 | |

| 4,0 | 4,0 | 132,2 | 125 | |

| 5,0 и > | 5,0 | 165,0 | 156 | |

|

Алюминиевые и магниевые сплавы | 1.0 | 1,5 | 8,3 | - |

| 2,0 | 2,0 | 23,4 | 10,9 | |

| 4,0 | 3,0 | 83,3 | 39 | |

| 5,0-6,0 | 4,0 | 132,2 | 125 | |

| 7,0 и > | 5,0 | 165,0 | 156 |

Таблица 2.13.18

Нормы расхода материалов при сварке

|

Способ сварки и тип шва

|

Диаметр электрода, мм | Толщина металла или катет шва, мм | Расход на 1 м шва | ||

| Электродной проволоки, кг | Флюса, Кг |

, л , л

| |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Автоматическая под флюсом двусторонних стыковых швов без скоса кромок | 5 | 8 | 0,307 | 0,347 | - |

| 10 | 0,398 | 0,450 | - | ||

| 12 | 0,533 | 0,603 | - | ||

| 14 | 0,635 | 0,718 | - | ||

| 16 | 0,689 | 0,779 | - | ||

| Механизированная под флюсом односторонних угловых, тавровых и нахлесточных швов, односторонних без скоса кромок | 2 | 4 | 0.126 | 0,143 | - |

| 5 | 0,168 | 0,190 | - | ||

| 6 | 0,232 | 0,262 | - | ||

| 8 | 0,368 | 0,416 | - | ||

| 10 | 0,545 | 0,615 | - | ||

| Механизированная в углекислом газе односторонних угловых, тавровых, нахлёсточных швов без скоса кромок | 1.6 | 3 | 0,098 | - | 14 |

| 2

| 4 | 0,147 | - | 21 | |

| 5 | 0,206 | - | 29 | ||

| 6 | 0,275 | - | 38 | ||

| 7 | 0,352 | 49 | |||

| Механизированная в углекислом газе односторонних стыковых швов без скоса кромок | 0,8 | 1,0 | 0,035 | - | 4,8 |

| 1,2 | 0,046 | - | 6,4 | ||

| 1,5 | 0,047 | - | 6,6 | ||

| 1,0 | 2,0 | 0,090 | - | 6,9 | |

| 2,5 | 0,092 | - | 8,6 | ||

Примечание: *при определении расхода сварочного материала на единицу продукции, необходимо данные таблицы умножать на общую длину сварных швов  конкретной конструкции;

конкретной конструкции;

**используя данные таблицы, при расчёте расхода углекислого газа следует знать, что при испарении 1 кг жидкого диоксида углерода образуется 509 л газообразного диоксида углерода (  ).

).

Таблица 2.13.19

Расход углекислого газа (  ) при полуавтоматической сварке углеродистой и низколегированной стали

) при полуавтоматической сварке углеродистой и низколегированной стали

| Швы | Толщина металла или катет шва, мм | Диаметр электродной проволоки, мм | Количество слоев | Расход СО2, л/мин |

|

Стыковые | 0,6 – 1,0 | 0,5 – 0,8 | 1 | 6 – 7 |

| 1,2 – 2,0 | 0,8 – 1,0 | 1 – 2 | 10 – 12 | |

| 3 – 5 | 1,6 – 2,0 | 1 – 2 | 14 – 16 | |

| 6 – 8 | 2,0 | 2 | 16 – 18 | |

| 8 – 12 | 2,0 | 2 – 3 | 18 – 20 | |

| 12 – 18 | 2,0 | 3 | 18 – 22 | |

| 20 | 2,0 – 2,5 | 2 – 3 | 18 – 22 | |

| 25 | 2,0 – 2,5 | 4 | 18 – 22 | |

| 40 | 2,0 – 2,5 | 10 – 12 | 18 – 22 | |

|

Угловые | 1,0 | 0,5 – 0,6 | 1 | 5 – 6 |

| 1,2 – 2,0 | 0,8 | 1 | 5 – 6 | |

| 2,0 – 3,0 | 0,8 | 1 | 6 – 8 | |

| 2,5 – 4,0 | 1,0 | 1 | 8 – 10 | |

| 3,0 – 6,0 | 1,2 | 1 | 8 – 10 | |

| 3,0 – 4,0 | 1,2 | 1 | 12 – 16 | |

| 3,0 – 4,0 | 1,6 | 1 | 12 – 16 | |

| 5,0 – 6,0 | 1,6 | 1 | 16 – 17 | |

| 5,0 – 6,0 | 2,0 | 1 | 16 – 17 | |

| 7,0 – 8,0 | 2,0 | 1 – 2 | 17 – 18 | |

| 9,0 – 10,0 | 2,0 | 2 | 17 – 18 | |

| 11,0 -12,0 | 2,0 | 3 | 17 – 19 |

Таблица 2.13.20

Расход аргона при сварке цветных металлов и сплавов

|

Тип сварного соединения

| Толщина металла или катет шва, мм. |

Количество проходов | Диаметр вольфрамового электрода или проволоки, мм. | Расход аргона | |||||||

| л/мин | л/1 пог. м шва | л/мин | л/1 пог. м шва | л/мин | л/1 пог. м шва | ||||||

| Ручная сварка неплавящимся электродом | Полуавтоматическая сварка плавящимся электродом | Автоматическая сварка плавящимся электродом | |||||||||

| Расход аргона при сварке алюминиево-магниевых сплавов | |||||||||||

| С отбортовкой кромок | 0,8—1,0 | 1 | 1,5—2,0 | 4—5 | 50—75 | 4—6 | 30—70 | — | — | ||

| 1,5—2,0 | 1 | 2 | 5—6 | 60—90 | 6—7 | 50—110 | — | — | |||

|

Тавровое, угловое и в ахлестку (швы угловые односторонние) | 2 | 1 | 2—3 | 5—6 | 60—90 | — | — | — | — | ||

| 3—4 | 1 | 3—4 | 7—8 | 85—120 | — | — | — | — | |||

| 5—6 | 1—2 | 4—5 | '7—8 | 85—120 | 6—8 | 12—20 | — | — | |||

| 7—8 | 2—3 | 4—5 | .7—8 | 110—150 | 8—10 | . 16—24 | — | — | |||

| 10 | 2—3 | 4—5 | 9—10 | 110—150 | 8—10 | 40—90 | — | — | |||

| 12—16 | — | — | — | — | 10—12 | 100—240 | — | — | |||

| 20 | — | — | — | — | 12—15 | 280—450 | — | — | |||

| 25 | — | — | — | — | 12—15 | 490—720 | — | — | |||

| Стыковые |

односторонние с подваркой | 1 | 1 | 1,5 | 5—6 | 60-80 | — | — | — | — | |

| 2 | 1 | 2,0 | 5-6 | 60—80 | — | — | — | — | |||

| 3 | 1 | 3,0 | 7-8 | 85—120 | — | — | — | — | |||

| 4 | 1—2 | 4 | 7—8 | 85—120 | — | — | — | — | |||

| 5 | 2 | 1,5 | — | — | 6—8 | 25—40 | 6—8 | 25—40 | |||

| 6 | 2 | 1,5 | — | — | 8—10 | 40—60 | 8—10 | 25—40 | |||

| 8 | 2 | 2 | — | — | 8—10 | 40—60 | 8—10 | 30—50 | |||

|

двусторонние Х-образные | 10 | 2—3 | 2 | — | — | 8—10 | 50—120 | 8—10 | 40—60 | ||

| 12 | 2—3 | 2 | — | — | 10-12 | 70—150 | 8—10 | 50—80 | |||

| 16 | 3—4 | 2 | — | — | 10—12 | 75—160. | 15—20 | 100—400 | |||

| 20 | 4—5 | 2 | — | 12—15 | 150—225 | 28—30 | 280—360 | ||||

| 20 | 2—3 | 4 | — | — | 28—30 | 170—240 | |||||

| 30 | 3—4 | 2,5 | — | — | 12—15 | 320—500 | 28—30 | 420—720 | |||

|

| 30 | 2—3 | 5,0 | — | — | — | — | 28—30 | 170—365 | ||

| Расход аргона при сварке меди вольфрамовым электродом | |||||||||||

|

— | 1,6 | — | 2,4 | 2,8 – 3,3 | — | — | — | — | — | ||

| 3,2 | — | 3,2 | 6 | — | — | — | — | — | |||

| 6,4 | — | 4,8 | 7 | — | — | — | — | — | |||

| 10 | — | 4,8 | 7 | — | — | — | — | — | |||

| 12 | — | 4,8/6,4 | 8 | — | — | — | — | — | |||

| 16 | — | 4,8/6,4 | 8 | — | — | — | — | — | |||

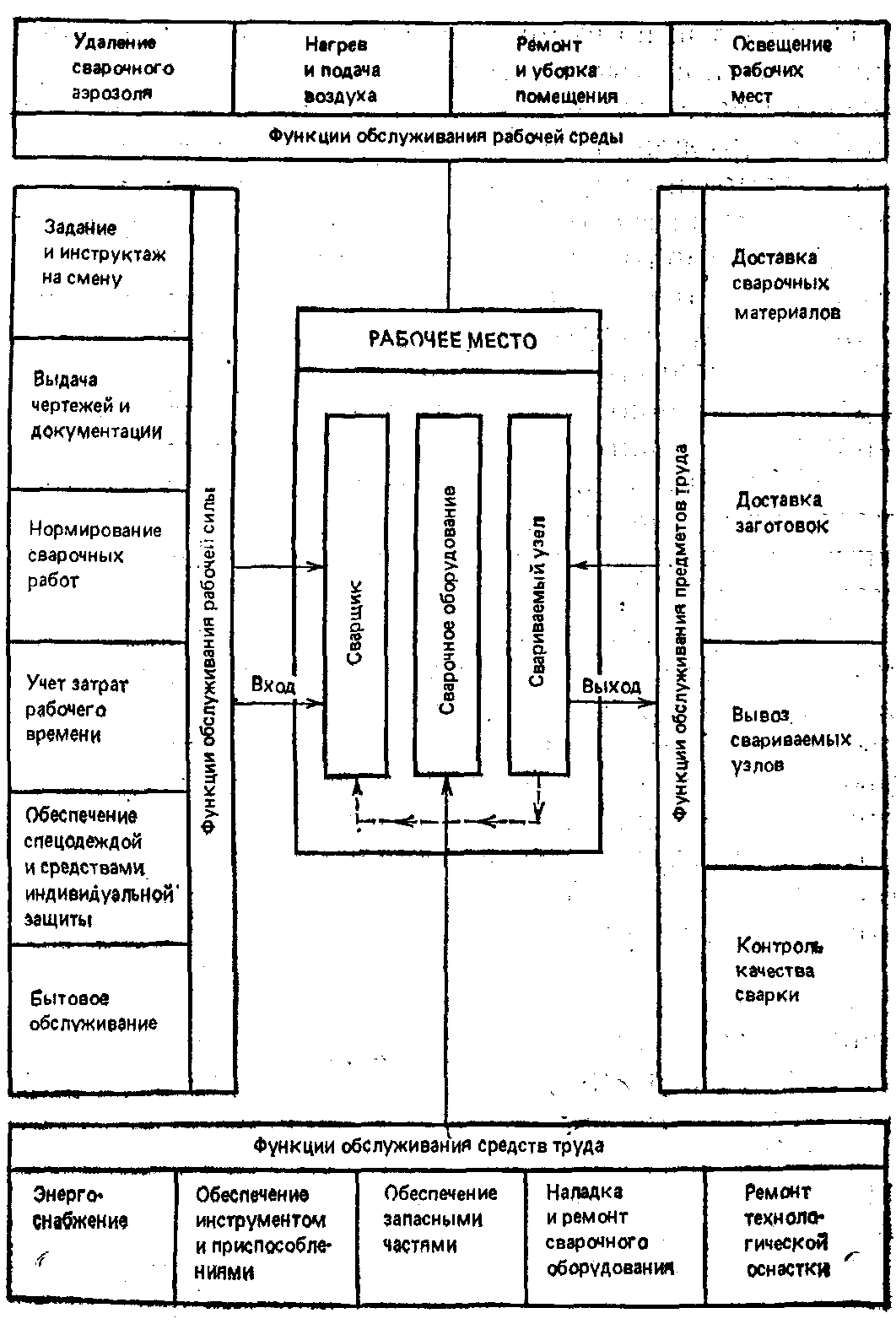

Рис. 1.1 Схема внешних связей рабочего места сварщика

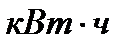

Рис. 1.2 Энергозатраты сварщика в зависимости от рабочей позы

Таблица 4.4.1.

Расход электроэнергии при электродуговой сварке и наплавке

| Расход электроэнергии, | |||||

| Ручная сварка | Автоматическая сварка под слоем флюса | Наплавка сталинита | |||

| На переменном токе | На постоянном токе | Многопостовая на постоянном токе | На переменном токе | На постоянном токе | |

| 3 -5 | 6 - 7 | 8 - 11 | 3 - 4 | 3,5 – 4,5 | 6,0 – 6,5 |

СОДЕРЖАНИЕ

- Введение 3

- Цели и задачи дипломного проектирования 3

- Общие требования к тематике и разработке дипломных проектов (работ) 4

- Объем и содержание дипломного проекта (работы) 5

- Описание разделов и подразделов расчетно-пояснительной записки 7

- введение 7

- общая часть 7

- расчетно-технологическая часть 11

- организационная часть 25

- охрана труда и техника безопасности при сварочном производстве 34

- заключение 36

- список литературы 36

- приложение 36

- Контрольные вопросы

- Литература

- Интернет ресурс 37

Приложение А. Справочное 39

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по организации письменной экзаменационной работы

Дата: 2018-12-28, просмотров: 436.

на 1 кг наплавленного металла

на 1 кг наплавленного металла