К вяжущим данной системы принадлежат гидравлическая известь, романцемент, портландцемент и его разновидности. Свойства указанных вяжущих веществ зависят от гидравлического модуля и температуры обжига сырья. Гидравлический модуль т выражает содержание основного оксида СаО по отношению к суммарному количеству кислотных оксидов:

,

,

где m изменяется в пределах от 1,7 до 9. Чем выше значение m, тем хуже гидравлические свойства продукта обжига и он по свойствам приближается к воздушной извести.

Для каждого вяжущего вещества характерен свой гидравлический модуль. Поскольку воздушная известь изготавливается из известняков лишь с небольшой примесью глинистого вещества, у нее самый большой гидравлический модуль (более 9), у гидравлической извести m = 1,7-9; у романцемента m < 1,7. Портландцемент, получаемый из тщательно составленной искусственной смеси известнякового и глинистого компонентов, характеризуется гидравлическим модулем (1,9-2,4) примерно таким же, как у романцемента. Однако показатели прочности портландцемента во много раз превосходят прочность романцемента. Объясняется это тем, что при получении романцемента (и гидравлической извести) обжиг сырья производится не до спекания (при температуре около 1000  ) и в этих условиях образуются низкоосновные силикаты и алюминаты кальция, обладающие в гидротированном виде невысокой прочностью. В технологии портландцемента обжиг сырьевой смеси доводится до частичного плавления при 1450 °С и только при наличии жидкой фазы (расплава) происходит синтез трехкальциевого силиката, обусловливающего высокие показатели прочности и гидравлические свойства. Усиление гидравлических свойств при переходе от воздушной к гидравлической извести и романцементу вследствие уменьшения гидравлического модуля с 9 до 2 при одиноковой практически температуре обжига 1000 °С видно из рисунка 2.2.

) и в этих условиях образуются низкоосновные силикаты и алюминаты кальция, обладающие в гидротированном виде невысокой прочностью. В технологии портландцемента обжиг сырьевой смеси доводится до частичного плавления при 1450 °С и только при наличии жидкой фазы (расплава) происходит синтез трехкальциевого силиката, обусловливающего высокие показатели прочности и гидравлические свойства. Усиление гидравлических свойств при переходе от воздушной к гидравлической извести и романцементу вследствие уменьшения гидравлического модуля с 9 до 2 при одиноковой практически температуре обжига 1000 °С видно из рисунка 2.2.

1,1’ – воздушная известь; 2,2’ – гидравлическая известь; 3,3’ – романцемент;

4,4’ – портландцемент

Рисунок 2.2 – Зависимость марки вяжущего вещества (кривая а) от гидравлического модуля и температуры обжига (кривая б)

В точке же 3 кривой б количественное изменение температуры обжига сырья (с 1000 до 1450 °С) привело к скачкообразному увеличению прочности и появлению качественного нового вяжущего портландцемента.

Гидравлическая известь и романцемент, ранее широко применявшиеся, в настоящее время уступили свое место более совершенным гидравлическим вяжущим и прежде всего портландцементу.

Портландцемент. Портландцементом называют гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80 %). Портландцемент – продукт тонкого измельчения клинкера с добавкой гипса (3-5 %). Клинкер представляет собой зернистый материал, полученный обжигом до спекания (при 1450 °С) сырьевой смеси, состоящей в основном из углекислого кальция (известняки различного вида) и алюмосиликатов (глины, мергеля, доменного шлака и др.). Небольшая добавка гипса регулирует сроки схватывания портландцемента.

Карбонатные породы составляют примерно 75 %, алюмосиликатные – 25 %.

В качестве карбонатных пород применяют известняки, мел, мрамор, известняки-ракушечники, известковый тиф. Как алюмосиликатный компонент обычно используют глины.

Кроме того можно применять природные смеси известняков и глин – мергелы.

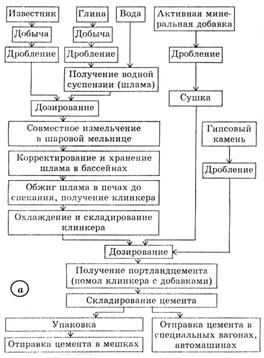

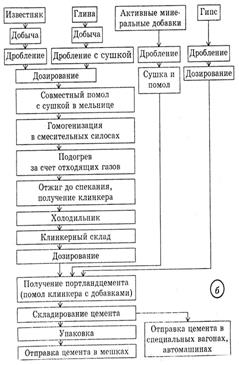

Технологическая схема производства портландцемента по мокрому (влажность компонентов 36-42 %) и сухому способу (влажность компонентов 10-15 %) приведены на рисунок 2.3.

а – по мокрому способу; б – по сухому способу

Рисунок 2.3 – Технологические схемы производства портландцемента

Кроме этого может применяться комбинированный метод.

Комбинированный метод предусматривает подготовку сырьевой смеси с получаемого шлама, который затем обезвоживается до влажности 16-18 % и перерабатывается в гранулы. Применение этого способа позволяет экономить 20-30 % топлива по сравнению с мокрым способом.

Для производства портландцемента имеются неограниченные сырьевые ресурсы в виде побочных продуктов промышленности (шлаков, зол, шламов) и распространенных карбонатных и глинистых горных пород.

Качество клинкера определяет все свойства портландцемента, добавки же, вводимые в цемент, лишь регулируют его свойства. Качество клинкера зависит от его химического и минералогического состава, тщательности подбора сырьевой смеси, условий проведения ее обжига и режима охлаждения получившегося клинкера.

Клинкер обычно получают в виде спекшихся гранул размером 10-40 мм, имеющих сложную микроструктуру, так как клинкер включает ряд кристаллических фаз и некоторое количество стекловидной фазы.

Химический состав клинкера выражают содержанием оксидов (% по массе). Главными являются: СаО – 63-67 %, SiO2 – 20-24 %, А12О3 – 4-9 % и Fe2O3 – 2-4 %, суммарное количество которых составляет 95-97 %. В небольших количествах в виде различных соединений могут входить MgO SO3, Na2O, K2O, TiO2, Cr2O3 и Р2О5. В процессе обжига, доводимого до спекания, главные оксиды образуют силикаты, алюминаты и алюмоферрит кальция в виде минералов кристаллической структуры, а некоторая часть их входит в стекловидную фазу.

Дата: 2019-02-02, просмотров: 801.