Т.М. Петрова

Б1.В.ОД.2 «Строительные материалы»

Конспект лекций

по направлению подготовки 08.03.01 «Строительство»

профиль «Водоснабжение и водоотведение»

форма обучения – очная, заочная

Санкт-Петербург 2015

«Строительные материалы»: конспект лекций по направлению подготовки 08.03.01 «Строительство», профиль «Водоснабжение и водоотведение», разработчик д.т.н., профессор Петрова Т.М.

Рассмотрен и обсужден на заседании кафедры «Строительные материалы и технологии»

Протокол № 9 от «17» апреля 2015 г.

Неорганические вяжущие вещества. Воздушные вяжущие вещества. Гидравлические вяжущие вещества

Воздушная известь

Известь (как и гипс) – древнейшее вяжущее вещество. Ее применяли за несколько тысяч лет до нашей эры.

Воздушная известь – продукт умеренного обжига не доспекания кальциево-магниевых карбонатных горных пород: мела, известняка, доломитизированного известняка, доломита с содержанием глины не более 6 %.

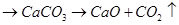

Основной составляющей известняка является карбонат кальция (СаСО3). Обжигают известняк при температуре 900-1200 °С до возможно более полного удаления СО2 по реакции:

Продукт обжига содержит кроме СаО также и некоторое количество оксида магния, образовавшегося в результате термической диссоциации карбоната магния:

Чем выше содержание основных оксидов (СаО + MgO) в извести, тем пластичнее известковое тесто и тем выше ее сорт. Содержание непогасившихся частиц, к которым относятся частицы недожога и пережога, снижает качество извести. Недожогом называют оставшиеся зерна сырья – известняка (CaCO3), которые отощают известковое тесто, ухудшают его пластичность и пескоемкость. Пережог представляет собой остеклованный трудногасящийся оксид кальция (CaO), уплотненный при высокой температуре. Частицы пережога гидратируются очень медленно с увеличением объема, что может вызвать растрескивание штукатурки, известковых изделий.

Обжиг известняка чаще всего производят в шахтных печах, в которые известняк поступает в виде кусков размером 8-20 см, обжиг мелких кусков известняка может производиться во вращающихся печах. При обжиге известняка удаляется углекислый газ, составляющий 44 % от массы СаСО3, поэтому комовая негашеная известь получается в виде пористых кусков, активно взаимодействующих с водой.

Воздушную известь делят на:

а) негашеную комовою (известь-кипелка) – продукт обжига карбонатных пород;

б) негашеную молотую – продукт помола комовой извести;

в) гидратную (гашеную) известь – тонкий рыхлый порошок, который образуется при смешивании комовой извести с водой.

Молотую негашеную известь транспортируют в герметически закрытых металлургических контейнерах или мешках. Хранить молотую известь можно не более 15 лет на сухих складах, поскольку при поглощении влаги из воздуха она теряет вяжущие свойства.

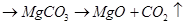

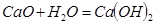

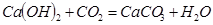

Гашеная известь образуется по реакции:

В заводских условиях известь гасят в гидраторах периодического или непрерывного действия. Теоретически для гашения извести необходимо 32,13 % воды от массы CaO. В зависимости от количества воды, используемой для гашения, получают три разных продукта. Если количество воды составляет около 70 % массы извести, получают известь-пушонку или гидратную известь, которая увеличивается в объеме в 2-3,5 раза (разрыхляется) по сравнению с комовой известью, и имеет насыпную плотность 400-450 кг/м3. Переход CaO в Ca(OH)2 сопровождается интенсивным нагреванием массы и парообразованием, тепловыделение составляет 1160 кДж/кг.

Если количество воды при гашении достигает 200-250 % массы извести, то образуется пластичное известковое тесто, которое содержит приблизительно 50 % воды. Эта вода играет роль своеобразной смазки, обеспечивающей высокую пластичность известкового теста и строительных растворов на его основе. При дальнейшем увеличении количества воды образуется известковое молоко.

Твердение гашеной извести

Известь применяется на строительстве в виде строительных растворов, т. е. с песком и другими заполнителями. На воздухе известковый раствор постепенно отвердевает под влиянием двух одновременно протекающих процессов: испарения воды, сближения кристаллов Ca(OH)2 и их срастания; карбонизации извести под действием углекислого газа, который содержится в воздухе:

Образующийся карбонат кальция срастается с кристаллами Ca(OH)2 и упрочняет известковый раствор. При карбонизации выделяется вода, поэтому штукатурку и стены, в которых применены известковые растворы, подвергаются сушке. Известковые растворы твердеют медленно, сушка ускоряет процесс их твердения.

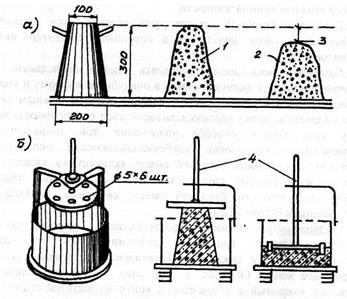

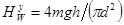

При применении автоклавной обработки известково-кремнеземистых композиций возможна реализация еще одного вида твердения – гидросиликатного, который отмечается при получении силикатного кирпича и силикатных бетонов.  , P = 0,9 – 1,6 МПа, t = 175 – 200 °С.

, P = 0,9 – 1,6 МПа, t = 175 – 200 °С.

Реакция между кварцевым заполнителем и Ca(OH)2 в нормальных условиях практически не происходит. Однако если вместо кварцевого песка использовать активные минеральные добавки (шлаки, золы, измельченный обожженный кирпич и д. р.), то одновременно с образованием карбонатов происходит синтез некоторого количества гидросиликата кальция, повышающего прочность растворов. Взаимодействие извести с кварцевым песком может происходить и при добавлении песка в тонкомолотом песке.

Автоклавное твердение известково-кремнеземистых вяжущих позволяет получать материалы с прочностью 40-50 МПа.

Гипсовые вяжущие вещества

Гипсовые вяжущие вещества – это воздушные вяжущие, состоящие в основном из полуводного гипса или ангидрида и получаемые тепловой обработкой сырья и помолом.

Сырье для получения гипсовых вяжущих чаще всего служит горная порода гипс, состоящая преимущественно из минерала гипса CaSO4∙2H  O. Используют и ангидрит CaSO4, отходы промышленности (фосфогипс – от переработки природных фосфатов в суперфосфат, борогипс и др.).

O. Используют и ангидрит CaSO4, отходы промышленности (фосфогипс – от переработки природных фосфатов в суперфосфат, борогипс и др.).

Гипсовые вяжущие вещества подразделяются в зависимости от температуры тепловой обработки на две группы: низкообжиговые и высокообжиговые.

Низкообжиговые гипсовые вяжущие получают тепловой обработкой природного гипса при низких температурах (110-180 °С). Они состоят в основном из полуводного гипса:

CaSO4∙2H2O

CaSO4∙2H2O  CaSO4∙0,5H2O+l,5H2O

CaSO4∙0,5H2O+l,5H2O

К низкообжиговым гипсовым вяжущим веществам относятся строительный, формовочный и высокопрочный гипс.

Строительный гипс изготовляют низкотемпературным обжигом гипсовой породы (гипсового камня) в варочных котлах или печах. В первом случае гипсовый камень сначала размалывают, а потом в виде порошка нагревают в котлах. Имеются промышленные установки, в которых совмещены помол и обжиг. При обжиге в незамкнутом пространстве вода выделяется и удаляется в виде пара.

Строительный гипс состоит в основном из кристаллов β-модификации CaSO4∙0,5H2O, содержит также некоторое количество ангидрида (CaSO4) и частицы неразложившегося сырья CaSO4∙2H2O. По срокам схватывания гипсовые вяжущие делят на три группы: А – быстросхватывающиеся (2-15 мин), Б – нормально схватывающиеся (6-30 мин) и В – медленно схватывающиеся (начало схватывания не ранее 20 мин). Прочность при сжатии составляет 10-12 МПа.

Высокопрочный гипс получают термической обработкой высокосортного гипсового камня в герметичных аппаратах под давлением пара. Он состоит в основном из α-модификации полуводного сульфата кальция, более активной, чем β-модификации, поэтому прочность высокопрочного гипса при сжатии 15-25 МПа, а при специальной технологии производства – до 60 МПа. Из него изготавливают элементы стен и сборных перегородок, камни для стен.

Формовочный гипс состоит в основном из модификации полугидрата. Он содержит незначительное количество примесей и тонко размалывается. Применяют в керамической и фарфорофаянсовой промышленности для изготовления форм.

Высокообжиговые гипсовые вяжущие вещества изготовляют путем обжига гипсового камня при высоких температурах 600-900 °С, поэтому они состоят преимущественно из ангидрита CaSO4, который частично подвергается термической диссоциации с образованием СаО. Небольшое количество оксида кальция в составе вяжущего играет роль активизатора вяжущего с водой (высокообжиговый гипс). Можно получить ангидритовое вяжущее и без обжига помолом природного ангидрита с активизаторами твердения (известью, обоженным доломитом, ангидритовый цемент и т.п.).

Высокообжиговый гипс (в отличие от строительного гипса) медленно схватывается и твердеет, но его водостойкость и прочность при сжатии выше – 10-20 МПа. Поэтому его применяют при устройстве бесшовных полов, в растворах для штукатурки и кладки, для изготовления «искусственного мрамора».

Для строительного гипса в соответствии с ГОСТ 125 и ГОСТ 23789 определяют стандартную консистенцию гипсового теста, сроки схватывания, тонкость помола и предел прочности при сжатии и изгибе.

Для гипсовых вяжущих стандартом установлено 12 марок по пределу прочности при сжатии (МПа): Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25. При этом минимальный предел прочности при изгибе для каждой марки должен соответствовать значению соответственно от 1,2 до 8 МПа.

Полное условное обозначение гипсового вяжущего имеет вид, например, Г-5 АII, где Г-5 – характеризует прочностные характеристики, А – сроки схватывания, II – тонкость помола.

Структура цементного камня

В твердеющем цементном камне можно выделить три основные структурные составляющие:

- кристаллический сросток, состоящий преимущественно из кристаллогидратов гидросульфоалюмината кальция, гидроалюминатов кальция и гидроокиси кальция;

- гель, образованный волокнистыми субмикрокристаллами гидросиликатов кальция, удерживающими межплоскостную и пленочную воду;

- не до конца гидратированные зерна исходного цемента.

Прочность цементного камня определяется прочностью кристаллического сростка, и в частности степенью заполнения им объема, прочностью контактов срастания, прочностью второй структурной составляющей – геля. Начальная прочность камня определяется преимущественно прочностью кристаллического сростка; дальнейший же рост прочности обусловлен как обрастанием кристаллического каркаса и увеличением содержания гидросиликатов кальция вследствие продолжающейся гидратации цемента, так и повышением собственной прочности геля вследствие постепенного удаления адсорбционной и межплоскостной воды из гидросиликатов кальция, имеющих слоистое строение кристаллических решеток.

Особым строением цементного камня, и в частности наличием в его структуре волокнистых субмикрокристаллов гидросиликатов кальция, способных прочно удерживать пленочную и межплоскостную воду, обусловлен ряд специфических свойств цементных бетонов, таких как ползучесть, усадка и др.

Тампонажный портландцемент

Тампонажный портландцемент изготовляют измельчением клинкера, гипса и добавок. Он предназначен для цементирования нефтяных и газовых скважин. Цемент для холодных скважин испытывают при температуре 22±2 °С, для горячих скважин – при 75±3 °С. Основная прочностная характеристика цемента – предел прочности при изгибе образцов-балочек размером 4×4×16 см, изготовленных из цементного теста с В/Ц = 0,5. Предусматривают выпуск специальных разновидностей портландцемента: утяжеленного, песчанистого, солестойкого, низкогигроскопичного.

Бетоны

Требования, предъявляемые к материалам для изготовления бетона. Свойства бетонной смеси. Структура бетона. Факторы, влияющие на прочность бетона

Бетон представляет собой искусственный каменный композиционный материал, получаемый при затвердевании рационально подобранной смеси из вяжущего вещества, воды, заполнителей и в ряде случаев специальных добавок. До затвердевания эта смесь называется бетонной. Заполнители и вода составляют 85-90 % массы бетона, вяжущее – 10-15 %.

Бетоны можно классифицировать по ряду признаков.

По средней плотности различают бетоны особо тяжелые – со средней плотностью более 2500 кг/м3, изготовляемые с применением тяжелых заполнителей (магнетита, барита, чугунного скрапа и др.). Такие бетоны применяются для изготовления специальных защитных конструкций; тяжелые – со средней плотностью 2200-2500 кг/м3 на песке, щебне или гравии из тяжелых горных пород. Их используют во всех несущих конструкциях; облегченные – со средней плотностью 1800-2200 кг/м3, применяемые преимущественно в несущих конструкциях легкие – со средней плотностью 500-1800 кг/м3. К ним относятся легкие бетоны на пористых природных и искусственных заполнителях, ячеистые бетоны (газобетон, пенобетон), крупнопористые (беспесчаные) бетоны на плотном или пористом заполнителе; особо легкие (ячеистые и на пористых заполнителях) – с плотностью менее 500 кг/м3, используемые для теплоизоляции.

По виду вяжущего различают бетоны цементные (наиболее распространенные), шлаковые, известковые, смешанные силикатные (цементно-известковые, известково-шлаковые и др.), силикатные, гипсовые, шлакощелочные, асфальтобетонные, полимербетонные и др.

По виду заполнителей различают бетоны на плотных, пористых, специальных заполнителях, удовлетворяющих особым требованиям (защиты от излучений, жаростойкости, химической стойкости и др.).

По назначению бетоны подразделяют на конструкционные и специальные. Конструкционные применяют для изготовления несущих и ограждающих строительных конструкций. Основным показателем качества этих бетонов является прочность. В зависимости от конкретных условий эксплуатации к ним могут также предъявлять дополнительные требования по водонепроницаемости, морозостойкости, коррозионной стойкости и т.д.

Специальные бетоны предназначены для работы в особых условиях. Так, жаростойкие бетоны применяют для защиты конструкций при температуре выше 800 °С; химически стойкие – в условиях действия агрессивных сред; радиационно-стойкие – для защиты от воздействия радиационных излучений; теплоизоляционные – для тепловой изоляции помещений, оборудования и т. п.

На макроуровне бетон состоит из зерен крупного заполнителя и матрицы, представленной цементно-песчаным раствором. Уровень мезоструктуры включает мелкий заполнитель и матрицу из гидратированного цемента.

На микроуровне бетон состоит из продуктов гидратации цемента (портландита, эттрингита, гидросиликатов кальция, гелеобразной фазы) и его негидратированных зерен, пор и воды, заполняющей поры.

Для характеристики микроструктуры цементного камня разработан целый ряд моделей, в том числе Т. Пауэрса, Исхай, Р. Фельдмана, Р. Середы. Эти модели отличаются различной классификацией воды и различной трактовкой ее влияния на характеристики цементного камня.

Свойства микроструктуры зависят от минералогического состава гидратных новообразований. Изменяя минералогический состав вяжущего материала и условия твердения, можно получить разные типы микроструктуры цементного камня: ячеистую, зернистую, волокнистую, сотовую или сложную (комбинированную).

Межфазовую поверхность и внутреннюю поверхность новообразований в сумме можно рассматривать как поверхности фаз, влияющие на процессы синтеза свойств и развитие коррозии камня.

Одной из важных характеристик бетона является его поровая структура, или поровое пространство, определяемое как объем не заполненный твердой фазой.

При определении порового пространства различают такие понятия:

- пористость (как часть общего объема, занимаемого порами);

- внутреннюю удельную поверхность пор (как доступную поверхность в единице объема или массы данного вещества);

- распределение общего объема пор по их размерам.

Поровая структура бетона формируется с момента затворения сухой смеси водой до ее затвердевания и получения искусственного конгломерата.

Поровая структура камня определяется исходным физическим состоянием бетонной смеси, величиной водоцементного отношения, составом продуктов гидратации, их размерами и морфологией.

Свойства поровой структуры зависят от относительного количества составляющих в единице объема бетона, их свойств, гомогенизации и уплотнения смеси, а также от условий твердения.

По принятой классификации поры в зависимости от размеров можно разделить на микропоры (< 2 нм), мезопоры (2-50 нм) и макропоры (> 50 нм).

Поры, образующиеся при гидратации цемента, в зависимости от условий образования и размеров разделяют на гелевые, капиллярные, седиментационные и воздушные.)

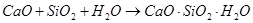

В зависимости от количественного соотношения компонентов (цемент/ заполнитель), бетон может иметь разную структуру, в результате чего влияние его составляющих на свойства конгломерата будет разным. Известные структуры бетона условно можно разделить на три типа (рисунок 4.1).

1 – базальная (с «плавающим заполнителем»); 2 – контактная (с плотной упаковкой заполнителя); 3 – пористая (крупнопористая)

Рисунок 4.1 – Типы макростуктуры бетона

Свойства бетонной смеси

Бетонной смесью называют рационально подобранную и тщательно перемешанную смесь компонентов бетона до начала процессов схватывания и твердения. Свойства бетонной смеси можно условно разделить на технологические и реологические.

Основной структурообразующей составляющей в бетонной смеси является цементное тесто. По мере развития процесса гидратации цемента возрастает дисперсность частиц твердой фазы и увеличиваемся связующая способность цементного теста.

Бетонная смесь должна удовлетворять двум главным требованиям: обладать хорошей удобоукладываемостью, соответствующей применяемому способу уплотнения, и сохранять при транспортировке и укладке однородность, достигнутую при приготовлении.

При действии возникающего усилия бетонная смесь вначале претерпевает упругие деформации, когда же преодолена ее структурная прочность, она течет подобно вязкой жидкости. Поэтому бетонную смесь называют упругопластичновязким телом, обладающим свойствами твердого тела и истинной жидкости.

Свойства бетонной смеси разжижаться при механических воздействиях и вновь загустевать в спокойном состоянии называется тиксотропностью.

Бетонная смесь должна обладать такими свойствами, которые обеспечивали бы ее хорошую укладку в опалубку или форму и уплотнение без расслоения и излишнего водоотделения. Самым важным свойством бетонной смеси является удобоукладываемость, т. е. способность заполнять форму при данном способе уплотнения при сохранении своей однородности. Для оценки удобоукладываемости используют три показателя: подвижность бетонной смеси, являющуюся характеристикой структурной прочности смеси; жесткость, являющуюся показателем динамической вязкости бетонной смеси; связность, характеризуемую водоотделением бетонной смеси.

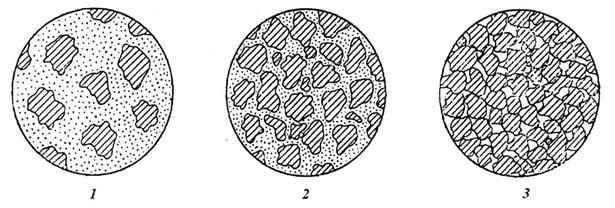

Подвижность служит характеристикой удобоукладываемости пластичных смесей, способных деформироваться под действием собственной массы и связности. Подвижность характеризуется осадкой стандартного конуса ОК (рисунок 2.2а). Этот прибор представляет собой усеченный, открытый с обеих сторон конус из листовой стали толщиной 1 мм с гладкой внутренней поверхностью. Размеры конуса определяются наибольшей крупностью используемого крупного заполнителя: при крупности до 40 мм применяют конус № 1, от 40 до 100 мм – конус № 2 (таблица 4.2)

Таблица 4.2

| Вид конуса | Внутренние размеры конуса, мм | Число штыкований каждого слоя | Переводной коэффициент осадки конуса | ||

| Диаметр основания | Высота | ||||

| верхнего | нижнего | ||||

| № 1 | 100 | 200 | 300 | 25 | 1,00 |

| № 2 | 150 | 300 | 450 | 56 | 0,67 |

Для определения ОК форму-конус устанавливают на горизонтальную площадку, заполняют бетонной смесью в три слоя, уплотняя каждый слой штыкованием. Избыток смеси срезают, форму-конус снимают и измеряют разность по высоте металлического конуса и верха осевшей бетонной смеси (в сантиметрах) (рисунок 4.2а).

Жесткая бетонная смесь при снятии конуса осадки не дает. Жесткость бетонной смеси характеризуется временем вибрирования (в секундах), необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе. Для определения жесткости (рисунок 4.2б) цилиндрическое кольцо прибора (внутренний диаметр 240 мм, высота 200 мм) устанавливают и жестко закрепляют на лабораторной виброплощадке. В кольцо вставляют и закрепляют стандартный конус, который заполняют бетонной смесью и после этого снимают. Диск прибора с помощью штатива опускают на поверхность отформованного конуса бетонной смеси.

Затем одновременно включают виброплощадку и секундомер; вибрирование производят до тех пор, пока не начнется выделение цементного теста из отверстий диска диаметром 5 мм. Параметры вибрирования должны быть следующими: частота колебаний 3000 в мин, амплитуда – 0,5 мм. Время вибрирования, с, характеризует жесткость бетонной смеси. Ее вычисляют как среднее двух определений выполненных из одной пробы смеси.

а) прибор (конус) для определения подвижности бетонной смеси: 1 – жесткая смесь,

2 – подвижная смесь, 3 – осадка конуса; б) прибор для определения жесткости бетонной смеси:

4 – схема испытания

Рисунок 4.2 – Определение удобоукладываемости бетонной смеси

Классификация бетонных смесей представлена в таблице 4.3.

Таблица 4.3

| Марка по удобоукладываемости | Норма удобоукладываемости | ||

| Жесткость, с | Подвижность, см | ||

| Осадка конуса | Расплыв конуса | ||

| Сверхжесткие смеси | |||

| СЖ3 | более 100 | - | - |

| СЖ2 | 51-100 | - | - |

| СЖ1 | 50 и менее | - | - |

| Жесткие смеси | |||

| Ж4 | 31-60 | - | - |

| Ж3 | 21-30 | - | - |

| Ж2 | 11-20 | - | - |

| Ж1 | 5-10 | - | - |

| Подвижные смеси | |||

| П1 | 4 и менее | 1-4 | - |

| П2 | - | 5-9 | - |

| П3 | - | 10-15 | - |

| П4 | - | 16-20 | 26-30 |

| П5 | - | 21 и более | 31 и более |

В настоящее время для определения жесткости иногда еще используют технический вискозиметр, показания жесткости в котором для приведения к показателям жесткости в указанном выше стандартном подборе следует умножать на коэффициент 0,47.

Нередко (особенно в условиях строительства) при определении свойств жестких смесей используют упрощенный прием. В этом случае в металлическую форму для изготовления кубов размером 20×20×20 см вставляют стандартный конус, нижнее основание которого уменьшено и имеет наружный диаметр 196 мм. Конус заполняют бетонной смесью, снимают и подвергают форму вибрированию. Вибрация прекращается при заполнении смесью всех углов куба и тогда, когда поверхность бетонной смеси станет горизонтальной. Продолжительность вибрирования, с, для приведения к показателю жесткости в стандартном приборе необходимо умножить на коэффициент 0,7.

В таблице 4.4 приведены примеры рекомендуемых показателей подвижности или жесткости бетонной смеси для различных видов конструкций и способов уплотнения.

Таблица 4.4

| Разновидность конструкций | Марка по удобоукладываемости | |

| Подвижность, см | Жесткость, с | |

| Сборные железобетонные с немедленной распалубкой, формуемые на виброплощадке | - | Ж2-Ж3 10…30 |

| Перекрытия и стеновые панели, формуемые на виброплощадке, подготовка под фундаменты, полы, основания дорог, уплотненных посредством поверхностных вибраторов | П1 1…3 | Ж1 5…10 |

| Массивные армированные конструкции, плиты, балки, колонны, изготовляемые с применением наружного или внутреннего вибрирования | П1,П2 3-6 | - |

| Тонкие стенки, балки, колонны со стороной сечения до 0,4 м, плиты малого сечения толщиной до 12 см, сильно насыщенные арматурой, уплотненные навесными или поверхностными вибраторами | П2 5…9 | - |

| Железобетонные панели, формуемые в кассетах | П2,П3 5…12 | - |

| Монолитные, густоармированные железобетонные конструкции при сложных условиях уплотнения вибрированием | П3,П4 10…20 | |

Связность бетонной смеси обусловливает однородность строения и свойств бетона. Очень важно сохранить однородность бетонной смеси при перевозке, укладке в форму и уплотнении. При большом содержании воды вязкость цементного теста становится недостаточной для удержания заполнителя во взвешенном состоянии, равномерно распределенным по всему объему. Плотный тяжелый заполнитель оседает под действием собственной массы, происходит расслоение бетонной смеси. Избыточная вода, обтекая зерна заполнителя, отжимается вверх. Образуются капиллярные ходы, которые повышают водопроницаемость и снижают морозостойкость бетона. Вода скапливается также под зернами крупного заполнителя, образуя полости, ухудшающие строение и свойства бетона.

Уменьшение количества воды затворения при применении пластифицирующих добавок и повышение водоудерживающей способности бетонной смеси путем правильного подбора зернового состава заполнителей, применение специальных добавок, повышающих вязкость цементного теста, являются главными мерами борьбы с расслоением подвижных бетонных смесей.

Косвенным методом определения связности бетонной смеси может служить оценка ее водоотделяющей способности. Различают внутреннее и внешнее водоотделение. Отношение толщины слоя воды Δh к высоте столба бетонной смеси H служит косвенной количественной характеристикой связности бетонной смеси:

Более точным методом оценки связности бетонной смеси может служить определение распределения крупного заполнителя и параметров системы условно замкнутых пор в разрезах и кернах бетона.

Цель подбора состава бетона

В зависимости от условий строительства и воздействия на сооружение различных факторов в процессе его эксплуатации к бетонным смесям и бетонам, из которых создается данное сооружение или конструкция, предъявляется целый комплекс требований. К наиболее часто встречающимся требованиям, предъявляемым к бетону, относятся: прочность при сжатии, прочность при растяжении, прочность при изгибе, прочность при ударе, истираемость, предельная растяжимость, морозостойкость, водонепроницаемость, стойкость к различным агрессивным средам. Соответствующие требования предъявляются и к бетонной смеси: по удобоукладываемости, характеризуемой либо осадкой конуса (ОК), см, либо показателем жесткости (Ж), с; достаточной связности, по малому водоотделению в процессе транспортировки и др.

При подборе или проектировании состава бетона, особенно в случае больших объемов бетонных работ, очень важно найти наиболее экономичное соотношение между компонентами бетонной смеси и прежде всего обеспечить минимальный расход цемента. Правильно подобранная бетонная смесь должна не только соответствовать требованиям, предъявляемым к бетонной смеси и затвердевшему бетону, но и приводить к минимальным расходам цемента, трудо- и энергозатратам.

Задача подбора состава бетона сводится:

- к назначению требований к техническим свойствам бетона для конкретного сооружения или конструкции и технологическим свойствам бетонной смеси;

- выбору материалов (цемента, мелкого и крупного заполнителей) для бетона;

- собственно подбору состава бетона.

На практике подбор состава бетона чаще всего приходится осуществлять по заданному классу (марке) бетона и удобоукладываемости бетонной смеси.

Таким образом, подобрать состав бетона – это значит на данных материалах (цементе, песке, крупном заполнителе и воде), соответствующих требованиям ГОСТа на эти материалы, обеспечить заданную марку бетона и подвижность (или жесткость) бетонной смеси при наименьшем расходе цемента. Заканчивается подбор состава бетона назначением водоцементного отношения В/Ц, соотношения между цементом, песком и крупным заполнителем (1:x:y) и назначением расхода цемента на 1 м3 бетона.

Изготовление образцов-кубов

Из равноподвижных бетонных смесей разного состава изготовляют образцы-кубы.

Бетонную смесь укладывают в смазанные металлические формы. Перед укладкой бетонной смеси формы взвешивают на весах. Размер кубов зависит от крупности заполнителя, использованного в бетоне.

При испытании кубов других размеров показатели прочности приводятся к показателю прочности стандартных кубов путем введения поправочных коэффициентов. Для кубов размером 10×10×10 см коэффициент равен 0,95; размером 20×20×20 см – 1,05.

На каждый срок испытания должно быть изготовлено по три образца-близнеца из одного замеса.

Уплотнение бетонной смеси в формах может быть произведено разными методами, применяемыми в строительстве.

Уплотнение бетонной смеси штыкованием производят в два слоя приблизительно равной толщины.

После окончания уплотнения нижнего слоя форму заполняют целиком бетонной смесью с некоторым избытком и вновь штыкуют так, чтобы стержень проходил через верхний слой, но не доходил до дна. Штыкование каждого слоя производят по спирали, от периферии к центру.

По окончании штыкования верхнего слоя избыток смеси срезают металлической линейкой вровень с краями формы и заглаживают поверхность среза мастерком.

При уплотнении бетонной смеси вибрированием форму с насадкой устанавливают и закрепляют на лабораторной площадке.

После укладки бетонной смеси в формы их взвешивают. Зная внутренние размеры и массу форм с бетонной смесью и без нее, можно определить среднюю плотность свежеуложенной бетонной смеси:

,

,

где  масса свежеуложенной бетонной смеси, кг, в объеме куба;

масса свежеуложенной бетонной смеси, кг, в объеме куба;

объем куба, л.

объем куба, л.

Приготовленные образцы-кубы в формах помещают в камеру с относительной влажностью не менее 95 %. Температура помещения должна быть 18 ± 2 °С.

Классификация керамических изделий. Сырье для изготовления. Общая схема производства керамических изделий. Структура и основные свойства керамических изделий. Основы автоклавной технологии. Кирпич и камни силикатные

Керамическими называют искусственные каменные материалы и изделия, изготовляемые из минерального сырья путем формования и последующего обжига при высоких температурах. Название «керамика» происходит от греческого слова ceramos – посуда. Исторически это объясняется тем, что в глубокой древности из глины изготовляли посуду, сначала не обожженную, только высушенную, впоследствии обожженную.

Изготовление строительной керамики началось около 5000 лет назад. Глубокое изучение месторождений, свойств глинистого сырья выполнено акад. В. И. Вернадским, проф. А. П. Земятченским. Развитие керамического производства связано с работами акад. А. И. Августиника, Д. С. Белянкина, П. П. Будникова, профессоров Т. В. Куколева, Д. Н. Полубояринова и др.

Материал, из которого состоят керамические изделия после обжига, в технологии керамики называют керамическим черепком. В понятие «строительные керамические материалы и изделия» входит широкий круг материалов с различными свойствами. Их классифицируют по ряду признаков.

По структуре различают керамические изделия с пористым и со спекшимся (плотным) черепком. Пористыми условно считают изделия, у которых водопоглощение черепка по массе превышает 5 % (в среднем 8...20 %). К ним относятся изделия как грубой (керамические стеновые кирпич и камень, изделия для кровли и перекрытий, дренажные трубы), так и тонкой (облицовочные плитки, фаянсовые изделия) керамики. Спекшимся (плотным) считают черепок с водопоглощением менее 5 % (чаще 2,4 %), как правило, он практически водонепроницаем. К плотным относят изделия грубой (клинкерный кирпич, крупноразмерные облицовочные плиты) и тонкой (плитки для полов, полуфарфор, фарфор) керамики.

По назначению керамические изделия подразделяют: на стеновые (кирпич и керамические камни), отделочные (лицевой кирпич и камни, плитка), для перекрытий (пустотелые камни), для полов (плитки), кровельные (черепица), дорожные (дорожный кирпич), санитарно-технические (изделия из строительного фаянса), кислотоупорные (кирпич, плитка, трубы и т.д.), теплоизоляционные (легкий кирпич, фасонные изделия), огнеупорные, заполнители для легких бетонов (керамзит, аглопорит).

По виду поверхности керамические материалы и изделия разделяют на глазурованные и неглазурованные, одноцветные, многоцветные и с рисунком, с гладкой поверхностью и рифленые.

По строению черепка – различают грубую (неоднородную крупнозернистую) и тонкую (однородную мелкозернистую) керамику.

По температуре плавления керамические материалы и изделия подразделяются на легкоплавкие (с температурой плавления менее 1350 °С), тугоплавкие (с температурой плавления 1350-1580 °С), огнеупорные (1580-2000 °С), высшей огнеупорности (более 2000 °С).

По способу формования керамические материалы разделяют на материалы, полученные пластическим формованием, полусухим прессованием или шликерным способом.

Диаграммы состояния II типа

Твердые растворы замещения могут быть с неограниченной и ограниченной растворимостью компонентов.

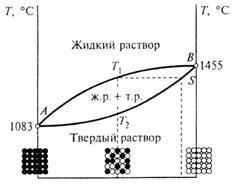

Если в сплавах (рисунок 7.8) образуется непрерывный ряд твердых растворов, то свойства изменяются по криволинейному закону, например, медь (Cu) + никель (Ni).

В интервале температур T1-T2 образуются кристаллы неоднородные по химическому составу. Неоднородность состава внутри кристалла называют внутрикристаллитной ликвацией. Концентрация компонентов по объему кристалла выравнивается в результате диффузии атомов при воздействии высокой температуры при максимальном искажении кристаллической решетки увеличивается твердость (HB), механическая прочность (σВ) и удельное электрическое сопротивление ρ, температурный же коэффициент удельного сопротивления (ТКр) становится минимальным.

а б

Рисунок 7.8 – Диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью компонентов, схема расположения атомов Cu (черные) и Ni (белые) в решетках сплавов (а) и изменение физико-химических свойств в зависимости от состава (б)

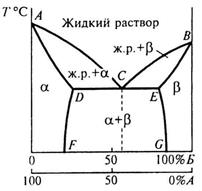

Диаграмма состояния сплавов, образующих твердые растворы с ограниченной растворимостью компонентов, представлена на рисунке 7.9.

Твердые растворы α- и β-фазы с максимальной концентрацией растворимого компонента образуются между линиями ликвидуса и солидуса.

В этих областях α- и β-фазы находятся вместе с жидким раствором. На линии DCE сплавы затвердевают и образуют механическую смесь кристаллов α-твердого раствора и β-твердого раствора. Двухкомпонентные сплавы, в которых происходит одновременная кристаллизация α- и β-фазы при постоянной и самой низкой для данной системы температуре, называются эвтектическими, а структура их – эвтектикой.

Рисунок 7.9 – Диаграмма состояния сплавов в упрощенном виде для твердых растворов с ограниченной растворимостью компонентов

Эвтектический сплав образуется в точке С. Сплавы, располагающиеся влево от эвтектического состава (левее точки С) и имеющие концентрацию компонентов в пределах точек D и C, называются доэвтектическими, а справа точки С – в пределах точек С и Е – заэвтектическими.

С понижением температуры растворимость компонента Б в α-фазе и компонента А в β-фазе все время снижается. В результате α- и β-твердые растворы становятся пересыщенными, и происходит вторичная кристаллизация: компонент Б выделяется из α-фазы, образуя отдельные кристаллы, называемые вторичными (βII), а компонент А – из β-фазы, образуя вторичные кристаллы (αII). Эти вторичные кристаллы αII и βII находятся не в структурно свободном состоянии, а в виде твердого раствора; αII – это твердый раствор А в Б, а βII – твердый раствор Б в А. Таким образом, при понижении температуры на линии DF выделяются вторичные кристаллы βII, а на линии EG – вторичные кристаллы αII. Следовательно, в левой области диаграммы состояния образуется гетерогенная структура, представляющая механическую смесь кристаллов твердого раствора α и вторичных кристаллов βII, а в правой – гетерогенная структура из смеси кристаллов β+αII.

В доэвтектических сплавах (ниже линии DC) при охлаждении из α-фазы выделяется β-фаза и образуется гетерогенная структура (конгломератного типа), состоящая из эвтектики плюс α- и β-фаза. В заэвтектических сплавах выделяется αII – фаза и образуется гетерогенная структура из эвтектики плюс β- и αII – фаза.

У этих типов сплавов в той части, где имеют место однофазные области твердых растворов (области α- и β-фазы), физико-химические свойства (твердость, механическая прочность, удельное электрическое сопротивление и др.) проявляют криволинейную концентрационную зависимость, как это наблюдалось у сплавов, образующих твердые растворы с неограниченной растворимостью компонентов в твердом состоянии. В двух фазных областях свойства изменяются аддитивно, как это наблюдалось у сплавов, образующих гетерогенные структуры.

Таким образом, в области, ограниченной линией FDEG, существует эвтектика (α + β) и избыточные кристаллы: слева α и (βII), справа β (и αII).

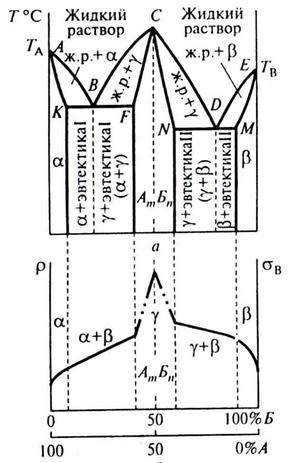

Диаграмма состояния сплавов III-го типа, компоненты которых образуют устойчивые, химические соединения представлена на рисунке 7.10.

Сплавы, образующие химические соединения одного металла с другим, называются интерметаллидами.

б

Рисунок 7.10 – Диаграмма состояния сплавов, образующих химические соединения (а) и изменение физико-химических свойств в зависимости от состава в общем виде (б)

Устойчивое химическое соединение AmБn, состоящее из химических элементов А и Б, является по существу самостоятельным веществом – компонентом, который может образовывать сплавы с каждым из входящим в него элементов (А и Б).

Диаграмму состояния сплавов, в которых присутствует устойчивое химическое соединение AmБn, можно разделить на две части, фактически на две самостоятельные диаграммы состояния (см. рисунок 7.10).

В месте соединения двух диаграмм можно выделить точку перелома или острие вершины – точку С, соответствующую концентрациям компонентов А и Б, при которых образуется устойчивое химическое соединение AmБn. Эту точку (С) называют сингулярной. Одна часть диаграммы (левая) характеризует сплавы, образуемые компонентом А и компонентом химического соединения AmБn (область А- AmБn). Правая часть диаграммы характеризует сплавы, образуемые Б и AmБn (область В- AmБn). При этом в левой области нет компонента Б, а в правой – А. Сплавы каждой части диаграммы представляют собой сплавы с ограниченной растворимостью в твердом состоянии и образуют соответствующие эвтектики (эвтектику I и эвтектику II).

γ-фаза – это сплавы, образующие твердые растворы, состоящие из вещества AmБn, в котором частично растворены химические элементы А и Б, образовавшие вещество AmБn. При этом слева от пунктирной перпендикулярной линии, опущенной из точки С, в AmБn растворен компонент А, а справа – компонент Б; α-фаза – это твердый раствор компонента Б в А, β-фаза – это твердый раствор компонента А в Б.

В точке В образуется эвтектика I – механическая смесь α- и γ-фазы. Слева от точки В и ниже линии КВ образуется механическая смесь, состоящая из α-фазы плюс эвтектика I (α + γ), справа от точки В и ниже линии BF – механическая смесь, состоящая из γ-фазы плюс эвтектика I (α + γ). В точке D (собственно по всей линии NDM) образуется эвтектика II (β + γ). Слева точки D образуется механическая смесь, состоящая из γ-фазы плюс эвтектика II (β + γ), а справа точки D – смесь из β-фазы плюс эвтектика II (β + γ).

Физико-химические свойства сплавов (твердость, удельное электрическое сопротивление и др.) в зависимости от концентрации элементов А и Б изменяются неравномерно (см. рисунок 4.10.б). Когда образуются сплавы твердые растворы, свойства проявляют криволинейную концентрационную зависимость, когда образуются сплавы гетерогенные структуры – аддитивную зависимость. Составу, образующему сплав химическое соединение AmБn, на концентрационной зависимости соответствует экстремум изменения физико-химических свойств.

Если компоненты А и Б при определенных соотношениях образуют друг с другом несколько явно выраженных устойчивых химических соединений, то на кривой зависимости удельного электрического сопротивления ρ, ТКр (и других физико-химических характеристик) от состава наблюдаются несколько сингулярных точек, каждая из которых соответствует новому химическому соединению. Между этими точками свойства сплавов изменяются линейно или криволинейно, в зависимости от типа образующихся сплавов. Химические соединения обладают свойствами, обычно резко отличающимися от свойств образующих компонентов. Например, химические соединения металлов с углеродом – карбиды и азотом – нитриды имеют очень высокую твердость, но хрупки.

Установлено, что чем больше интервал кристаллизации, тем больше склонность сплавов к образованию ликваций, рассеянной пористости и трещин в отливках. Лучшими литейными свойствами обладают эвтектические сплавы. Они лучше обрабатываются резанием, дают наилучшую чистоту обработки поверхности. Однофазные сплавы (твердые растворы) лучше деформируются как в горячем, так и в холодном состоянии.

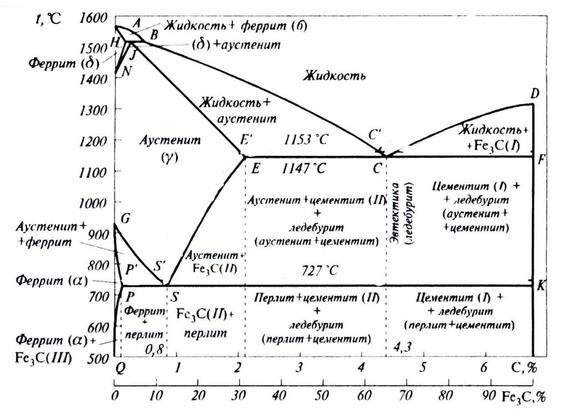

Диаграмма состояния Fe - Fe 3 C

Диаграмма состояния железоуглеродистых сплавов (рисунок 7.11) описывает равновесное состояние сплава железо-углерод в зависимости от содержания углерода и температуры. По ней судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства сплавов.

На диаграмме состояния железоуглеродистых сплавов, на оси ординат отложена температура, на оси абсцисс – содержание в сплавах углерода до 6,67 %, т.е. до такого количества, при котором образуется химическое соединение Fe3C-цементит. Пунктирными линиями нанесена диаграмма состояния системы железо – графит, так как возможен распад цементита.

Рисунок 7.11 – Диаграмма состояния Fe-Fe3C

Рассматриваемую диаграмму правильнее считать не железоуглеродистой, а железоцементитной, так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Все линии на диаграмме соответствуют критическим точкам, т. е. тем температурам, при которых происходят структурные изменения в сплавах.

Точка А (1539 °С) соответствует температуре плавления чистого железа, точка D (1250 °С) – температуре плавления цементита Fe3C. Точки N (1392 °С) и G (910 °С) соответствует полиморфному превращению  . Точка Е (1147 °С) характеризует предельную растворимость углерода (2,14 %) в

. Точка Е (1147 °С) характеризует предельную растворимость углерода (2,14 %) в  . Верхний левый угол диаграмма характеризует аллотропическое превращение

. Верхний левый угол диаграмма характеризует аллотропическое превращение  при высоких температурах. В интервале температур

при высоких температурах. В интервале температур

нередко обозначается, как

нередко обозначается, как  .

.

Линия ACD – линия начала кристаллизации сплава (линия ликвидуса), линия AECF – линия конца кристаллизации сплава (линия солидуса). Область AESG на диаграмме соответствует аустениту. Линия GS – начало выделения феррита, а линия SE – вторичного цементита. Линия PSK соответствует окончательному распаду аустенита и выделению перлита. В области ниже линии PSK никаких изменений структуры не происходит. Линия GSK и PSK имеют большое значение при термической обработке стали. Линию GSK называют линией верхних критических точек.

По мере охлаждения сплав железо-углерод проходит фазы жидкости и твердого тела.

Основными структурными составляющими железоуглеродистых сплавов являются:

- феррит;

- цементит;

- аустенит;

- перлит;

- ледебурит;

- графит.

При этом феррит и аустенит являются твердыми растворами, цементит – химическое соединение (Fe3C), перлит и ледебурит – механические смеси, а графит – разновидность углерода.

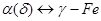

Феррит – твердый раствор углерода в  (рисунок 4.12). Атомы углерода располагаются в центре граней куба, в вакансиях, на дислокациях. Предельная растворимость углерода в феррите при 20

(рисунок 4.12). Атомы углерода располагаются в центре граней куба, в вакансиях, на дислокациях. Предельная растворимость углерода в феррите при 20  , 727

, 727  , в интервале 1392-1539

, в интервале 1392-1539  . В смеси с другими фазами феррит устойчив ниже линии GSK на диаграмме (рисунок 4.11) в доэвтектоидных сталях, серых и ковких чугунах. Чистый феррит пластичен, имеет небольшую прочность и твердость, магнитен.

. В смеси с другими фазами феррит устойчив ниже линии GSK на диаграмме (рисунок 4.11) в доэвтектоидных сталях, серых и ковких чугунах. Чистый феррит пластичен, имеет небольшую прочность и твердость, магнитен.  МПа,

МПа,  МПа,

МПа,  ,

,  , HB 800-900 МПа.

, HB 800-900 МПа.

а - < 0,006 % С. ×300; б – 0,01 % С. ×600

Рисунок 7.12 – Микроструктура технически чистого железа

Аустенит – твердый раствор углерода в  . Предельная растворимость углерода в аустените 2,14 % при 1147 °С. Атомы углерода располагаются в центре элементарной ячейки и дефектных областях кристалла. Повышенная растворимость углерода в аустените обусловлена большим объемом и числом пор в кристаллической решетке

. Предельная растворимость углерода в аустените 2,14 % при 1147 °С. Атомы углерода располагаются в центре элементарной ячейки и дефектных областях кристалла. Повышенная растворимость углерода в аустените обусловлена большим объемом и числом пор в кристаллической решетке  . Аустенит устойчив в железоуглеродистых сплавах при

. Аустенит устойчив в железоуглеродистых сплавах при  . Прочность и твердость (HB=1700-2000 МПа) аустенита в 2,5-3 раза больше феррита при той же пластичности и пределе текучести; он легко наклепывается, обладает большим температурным коэффициентом теплового расширения.

. Прочность и твердость (HB=1700-2000 МПа) аустенита в 2,5-3 раза больше феррита при той же пластичности и пределе текучести; он легко наклепывается, обладает большим температурным коэффициентом теплового расширения.

Перлит – эвтектоидная смесь феррита и цементита; образуется в процессе распада аустенита при 723 °С и содержании углерода 0,83 %. Примеси Si и Mn способствуют образованию перлита и при меньшем содержании углерода. Структура перлита может быть пластинчатой и глобулярной (зернистой). Механические свойства перлита зависят от формы и дисперсности частичек цементита. Прочность пластинчатого перлита несколько выше, чем зернистого.

Ледебурит – эвтектическая смесь аустенита и цементита, образующаяся при 1130 °С и содержании углерода 4,3 %. Структура неустойчивая: при охлаждении аустенит, входящий в состав ледебурита, распадается на вторичный цементит и перлит. Ледебурит очень тверд (HB = 700), хрупок.

Графит – мягкий и хрупкий компонент чугуна, состоящий из разновидностей углерода. Встречается в серых и ковких чугунах.

Цементит – химическое соединение железа с углеродом – карбид железа (Fe3C), содержащий 6,67 % С, имеет сложную ромбическую решетку с плотной упаковкой атомов. Цементит является метастабильной фазой, претерпевающей изменения при легировании и термической обработке сплавов. Различают первичный цементит, выделяющийся при кристаллизации из жидкого расплава и вторичный и третичный цементиты, выделяющиеся при распаде аустенита и феррита. Твердость цементита HB – 8000 МПа, он хрупок.

В зависимости от содержания углерода сплавы железа с углеродом подразделяют на стали (С < 2,14 %) и чугуны (С от 2,14 до 6,67 %).

Стали подразделяют в свою очередь на:

- технически чистое железо (  );

);

- доэвтектоидные стали (  );

);

- эвтектоидные стали (С = 0,83 %);

- заэвтектоидные стали (0,83…2,14 % С).

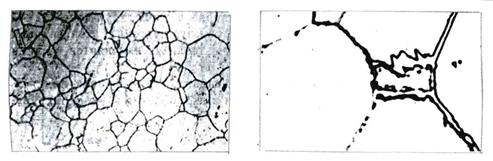

Структура доэвтектоидных сталей состоит их феррита и перлита, эвтектоидной стали – из одного перлита, а заэвтектоидных сталей – из перлита и цементита, который выделяется по границам зерен перлита, уменьшая однородность структуры, характерную для эвтектоидной стали (рисунок 7.13).

а б в

г д

а – сталь с 0,15 % С: зерна феррита (светлые) и участки перлита (темные); б – сталь с 0,8 % С (пластинчатый перлит); в – сталь с 0,85 % С (пластины мартенсита и остаточный аустенит);

г – сталь с 0,91 % С (сфероидизированный цементит в феррите); д – сталь с 1,18 % С: сетка и пластины цементита (светлые) в перлите

Рисунок 7.13 – Структура сталей

При нормальных температурах в обычных углеродистых сталях аустенит не сохраняется. Он существует лишь при температурах выше 723 °С, распадаясь при охлаждении на эвтектоидную смесь феррита и цементита, называемую перлитом. Однако аустенит, обладая высокой пластичностью и вязкостью, играет очень важную роль в технологии стали, обусловливая возможность термической и механической обработки давлением (прокат, ковка, штамповка).

При введении большого количества (более 10 %) некоторых легирующих добавок (марганца, хрома, никеля и др.) аустенит может содержаться в структуре стали и при обычных температурах (например, в высокомарганцовистой стали, используемой для устройства крестовин железнодорожных стрелочных переводов).

Железоуглеродистые сплавы с содержанием углерода от 2,14 % до 6,67 % называются чугунами.

Чугуны делятся на три группы: доэвтектические (С = 2,14-4,3 %), эвтектический (С = 4,3 %) и заэвтектические (С > 4,3 %). Структура доэвтектических чугунов – прелит + цементит (II) + ледебурит, эвтектических – ледебурит (II) и заэвтектических – ледебурит (II) + цементит (I). Чугуны, в которых весь углерод связан и находится в форме цементита, называют белыми (рисунок 7.14).

а б в

а – белый доэвтектический чугун: дендриты первичного аустенита (и ледебурит);

б – доэвтектический чугун (эвтектический монолитный цементит и перлит);

в – белый заэвтектический чугун (пластины первичного цементита и ледебурит)

Рисунок 7.14 – Структура белого чугуна

На диаграмме железоуглеродистых сплавов (рисунок 7.11) показаны белые чугуны, применяющиеся, как правило, не для изготовления чугунных изделий, а для получения стали. В белых чугунах углерод находится в химически связанном состоянии, т. е. в виде цементита. При медленном охлаждении и большом содержании кремния цементит распадается с выделением свободного углерода в виде графита; образуются серые чугуны, используемые для получения отливок, в том числе и для строительных деталей (опорных частей мостов, труб, тюбингов и т. д.).

С увеличением содержания углерода в железоуглеродистых сплавах меняется и структура, увеличивается содержание цементита и уменьшается количество феррита. Чем больше углерода в сплавах, тем выше их твердость и прочность, но ниже их пластические свойства. Механические свойства сплавов зависят также от формы и размера частиц структурных составляющих. Твердость и прочность стали тем выше, чем тоньше и мельче частицы феррита и цементита.

Углеродистые стали

Основной продукцией черной металлургии является сталь, причем приблизительно 85 % изготавливают углеродистой стали и 15 % легированной.

Легированные стали

Легированными называют стали, в которые для получения требуемых свойств специально вводят легирующие элементы.

Если количество элементов примерно 0,1 %, то говорят о наличии микролегирования. Легирующие элементы оказывают влияние на электронную и дислокационную структуру металла. Замещая атомы в решетке основного металла, они создают барьеры на пути движущихся дислокаций, меняют характер и величины межатомных взаимодействий в сплаве, что влияет на подвижность дислокаций и в итоге определяет прочность и деформативные свойства сплавов. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно увеличивает ее прочность. Так, например, установлено, что при измельчении зерна феррита (до 1 мкм) повышается предел текучести малоуглеродистой стали в три раза.

Легированные стали характеризуются лучшим комплексом физико-химических и механических свойств по сравнению с углеродистыми. Изменяя направленно структуру стали путем легирования можно получить стали повышенной: жаростойкости, коррозионной стойкости, ударной вязкости, с высокими значениями предела текучести. Легированные стали лучше прокаливаются, чем углеродистые, что способствует уменьшению деформаций изделий и вероятности образования трещин.

В качестве легирующих элементов используют хром, никель, молибден, вольфрам, ванадий, алюминий, бор, титан, медь и др., а также марганец и кремний в количествах, превышающих их обычное содержание (1 % и выше).

Каждый из легирующих элементов оказывает свое влияние на структуру и свойства стали.

Влияние некоторых легирующих добавок на свойства стали представлено в таблице 7.3.

Таблица 7.3

| Свойства стали | Химические элементы | |||||

| углерод | хром | никель | марганец | кремний | медь | |

| Механические свойства | ||||||

| Прочность | ЗП | П | П | П | П | НП |

| Ударная вязкость | С | До 1 % - ЗП, более 1 % - НС | До 5 % - ЗП, более 5 % - НС | До 1 % - П, от 1 до 4% - ЗС | ЗС | НВ |

| Относительное удлинение | ЗС | До 1,5 % - НС | НЗС | До 5 % в малоуглеродистых сталях - НС | С | До 5 % - П, более 5 % -С |

| Усталостная прочность | П | НВ | НВ | НВ | НВ | НВ |

| Технологические свойства | ||||||

| Свариваемость | ЗС | До 1,6 % - НВ, более 1,6 % - СН | МВ | Более 1% - С | С | НВ |

| Сохранение мелкозернистой структуры при нагревании | - | П | - | - | - | - |

| Устойчивость против перехода в хрупкое состояние при охлаждении | - | НП | ЗП | При большом содержании - С | П | П |

| Стойкость против коррозии | НВ | НВ | НВ | До 1 % - П, более 1 % - С | Более 1 % - С | ЗП |

| Хладоломкость | НВ | С | С | НВ | НВ | С |

| Красноломкость | НП | НВ | НВ | С | С | НВ |

Примечания. Обозначения: П – повышает, ЗП – значительно повышает, НЗП – незначительно повышает; С – снижает; ЗС – значительно снижает; НЗС – незначительно снижает, НВ – не влияет, МВ – мало влияет.

Так, например:

- хром повышает твердость, уменьшает ржавление;

- никель увеличивает прочность, пластичность и коррозионную стойкость;

- вольфрам увеличивает твердость и красноломкость;

- ванадий повышает плотность, прочность, сопротивление удару и истиранию;

- марганец при содержании его в стали выше 1 % увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок;

- медь уменьшает коррозию;

- алюминий повышает окалиностойкость;

- титан повышает прочность и сопротивление коррозии.

В сталь вводят также бор, селен, азот, цирконий. В легированной стали может находиться одновременно несколько легирующих элементов.

По влиянию на температурный и концентрационный интервалы (или область) существования аустенита (  модификация железа) легирующие элементы в стали подразделяют на две группы:

модификация железа) легирующие элементы в стали подразделяют на две группы:

а) элементы расширяющие область существования аустенита, например, никель, марганец – их называют  стабилизаторы;

стабилизаторы;

б) элементы, замыкающие область существования  -

-  стабилизаторы.

стабилизаторы.

Влияние легирующих элементов на область существования  в основном объясняют их однотипностью (изоморфностью) кристаллических решеток одной из фаз железа.

в основном объясняют их однотипностью (изоморфностью) кристаллических решеток одной из фаз железа.

Влияние легирующих элементов на кинетику распада переохлажденного аустенита проявляется в двух направлениях:

а) повышение устойчивости остаточного аустенита, замедление его распада, что присуще элементам, не образующим специальных карбидов в стали (никель, марганец, кремний), а лишь легирующих феррит или цементит.

б) образование на диаграмме изотермического превращения аустенита двух максимумов скорости распада переохлажденного аустенита, разделенных зоной его повышенной устойчивости. Такое воздействие на кинетику распада аустенита оказывают карбидообразующие элементы – хром, молибден, вольфрам и др.

Замедление распада аустенита в легированных сталях вызвано тем, что перлитные превращения контролируются не только диффузией углерода, но и диффузией легирующих элементов с образованием легированного цементита или специальных карбидов.

В конструкционных сталях основными легирующими элементами является хром, никель, кремний и марганец.

Классифицируют легированные стали по различным признакам: по химическому составу легирующих добавок, по качеству, по назначению, по типу равновесной структуры после нормализации.

По химическому составу легированные стали подразделяют в зависимости от вводимых элементов на хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые и др.

В зависимости от суммарного содержания легирующих элементов стали делят на:

- низколегированные (до 2,5 % легирующих элементов);

- легированные (от 2,5 до 10 %);

- высоколегированные (более 10 %).

Разновидностью классификации стали по химическому составу является классификация по качеству. Качество стали – это комплекс свойств, обеспечиваемых металлургическим процессом, таких как: однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят от содержания в ней газов и вредных примесей – серы и фосфора.

По качеству легированные стали подразделяют на:

- качественные (до 0,04 % S и до 0,035 % P);

- высококачественные (до 0,025 % S и до 0,025 % P);

- особовысококачественные (до 0,015 % S и до 0,025 % P).

По назначению легированные стали делят на три группы:

- конструкционные;

- инструментальные;

- стали с особыми физическими и химическими свойствами.

По типу равновесной структуры стали подразделяют на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные.

Эвтектоидные стали имеют перлитную структуру. Доэвтектоидные и заэвтектоидные состоят из перлита, избыточного феррита и вторичных карбидов. В структуре литых сталей присутствует эвтектика (ледебурит), образованная первичными карбидами с аустенитом. В сталях с высоким содержанием легирующих элементов, сужающих  область, возможно исчезновение

область, возможно исчезновение  превращений. Такие стали относят к ферритному классу. При высоком содержании в стали элементов расширяющих область

превращений. Такие стали относят к ферритному классу. При высоком содержании в стали элементов расширяющих область  пр аустенитных превращений, происходит стабилизация аустенита. Эти стали относят к аустенитному классу. Таким образом, с учетом фазового равновесия легированные стали относят к перлитному, карбидному, ферритному или аустенитному классу.

пр аустенитных превращений, происходит стабилизация аустенита. Эти стали относят к аустенитному классу. Таким образом, с учетом фазового равновесия легированные стали относят к перлитному, карбидному, ферритному или аустенитному классу.

Строение и состав

Растущее дерево состоит из корневой системы, ствола и кроны. Промышленное значение имеет ствол, так как из него получается от 60 % до 90 % древесины.

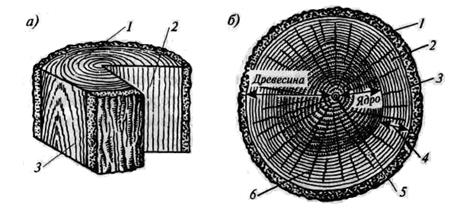

Макроструктурой называют строение ствола дерева, видимое невооруженным глазом или при небольшом увеличении, микроструктурой - видимое под микроскопом. Обычно изучают три основных разреза ствола: поперечный (торцовый), радиальный, проходящий через ось ствола, и тангентальный, проходящий по хорде вдоль ствола (рисунок 8.1а).

а) основные разрезы ствола; 1 – поперечный (торцовый); 2 – радиальный;

3 – тангентальный; б) строение ствола дерева на поперечном разрезе; 1 – кора;

2 – камбий; 3 – луб; 4 – заболонь; 5 – сердцевина; 6 – сердцевинные лучи

Рисунок 8.1 – Строение ствола дерева

Механические свойства

Прочность древесины как анизотропного материала волокнистого строения имеет большое различие вдоль волокон (при растяжении вдоль волокон в 20-30 раз, а при сжатии в 5-10 раз больше, чем поперек волокон). Прочность древесины зависит от того, под каким углом к волокнам направлено разрушающее усилие, от породы дерева, средней массы, косвенно характеризующей пористость древесины, наличия пороков и особенно от влажности в пределах от 0 % до  , поэтому при определении механических свойств древесины необходимо всегда учитывать ее влажность, направление действия нагрузки и применять стандартные образцы, не имеющие пороков.

, поэтому при определении механических свойств древесины необходимо всегда учитывать ее влажность, направление действия нагрузки и применять стандартные образцы, не имеющие пороков.

Прочность древесины определяют путем испытания малых, чистых (без видимых пороков) образцов древесины. Прочность древесины характеризуется пределами ее прочности при сжатии, растяжении, статическом изгибе, скалывании. Кроме того, могут определяться условный предел прочности при местном смятии и предел прочности при перерезании поперек волокон.

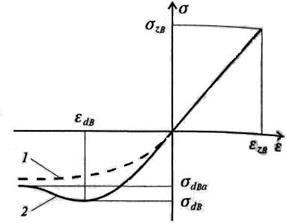

Прочность древесины как анизотропного волокнистого материала в большей степени зависит от того, под каким углом к волокнам направлена сила (рисунок 8.8).

Диаграмма растяжения-сжатия древесины вдоль волокон представлена на рисунке 8.9. В области растяжения она практически линейна, а дерево при этом ведет себя как хрупкий материал.

Рисунок 8.8 – Влияние наклона волокон древесины на ее прочность при растяжении 1, изгибе 2, сжатии 3

1 – большое количество пороков древесины; 2 – нормальное количество древесины

Рисунок 8.9 – Диаграмма для древесины при нагревании вдоль волокон

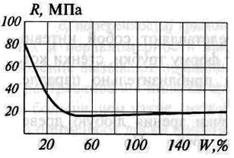

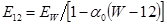

Как видно из рисунка 8.10, прочность древесины понижается, когда ее влажность возрастает от 0 до 30 % (до предела гигроскопической влажности), при этом в интервале влажности 8-20 % понижение прочности прямо пропорционально приросту влажности.

Рисунок 8.10 – Влияние влажности древесины на прочность при сжатии вдоль волокон

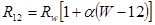

,

,

где  предел прочности образцов соответственно при 12 % и фактической влажности в момент испытаний;

предел прочности образцов соответственно при 12 % и фактической влажности в момент испытаний;

коэффициент изменения прочности при изменении влажности на 1 %;

коэффициент изменения прочности при изменении влажности на 1 %;

при сжатии и изгибе  , при скалывании

, при скалывании  ;

;

влажность образца (%) в момент испытаний.

влажность образца (%) в момент испытаний.

Предел прочности древесины с влажностью в момент испытания равной или больше предела гигроскопической влажности приводят к влажности 12 % по формуле

,

,

где  пересчетный коэффициент, имеющий различные значения для разных пород и вида испытаний (указан в соответствующих ГОСТах).

пересчетный коэффициент, имеющий различные значения для разных пород и вида испытаний (указан в соответствующих ГОСТах).

Прочность древесины определяют на небольших лабораторных образцах без пороков.

Прочность при сжатии определяют вдоль и поперек волокон. Прочность древесины при сжатии вдоль волокон в 3-6 раз больше, чем прочность поперек волокон. Например, предел прочности при сжатии образцов воздушно-сухой сосны вдоль волокон – около 60 МПа, а поперек – только 20 МПа.

Прочность древесины при растяжении вдоль волокон в среднем в 2,5 раза превосходит соответствующий предел прочности при сжатии.

Удельная прочность древесины при растяжении вдоль волокон примерно такая же, как у высокопрочной стали и стеклопластика (таблица 8.1).

Следовательно, древесина по своей удельной прочности конкурирует с современными конструкционными материалами. Однако использовать высокую прочность древесины не так легко, поскольку сучки, трещины и другие пороки сильно снижают ее механические свойства. В этом отношении большие возможности дает применение древесины в клееных деревянных конструкциях.

Прочность при статическом изгибе древесины очень высокая: она примерно в 1,8 раза превышает прочность при сжатии вдоль волокон и составляет около 70 % прочности при растяжении. Поэтому древесина (балки, настилы и т.п.) чаще всего работает на изгиб.

К тому же дерево стойко к концентрации напряжений ввиду наличия внутренних поверхностей раздела между волокнами. Для разных пород она составляет 50-110 МПа.

Прочность древесины при скалывании имеет большое значение при устройстве врубок, клеевых швов и т. д. в деревянных конструкциях. Предел прочности при скалывании вдоль волокон для основных древесных пород составляет 6,0-13 МПа, а при скалывании поперек волокон – в 3-4 раза выше. Кроме этих испытаний может проводиться определение предела прочности древесины при перерезании поперек волокон.

Таблица 8.1

| Материалы | Предел прочности при растяжении Rр, МПа | Относительная плотность d | Удельная прочность Rр/d, МПа |

| Древесина (сосна с 12 %-ной влажностью) | 115 | 0,53 | 213 |

| Высокопрочная сталь | 2000 | 7,85 | 255 |

| Стеклопластик | 400 | 2,0 | 200 |

Статическая твердость численно равна нагрузке, которая необходима для вдавливания в образец древесины половины металлического шарика радиусом 5,64 мм (при этом площадь отпечатка равна 1 см  ). Твердость древесины по торцу на 15-50 % выше, чем в радиальном и тангенциальном направлениях. Мягкие породы (сосна, ель, пихта, ольха) имеют торцовую твердость 35-50 МПа, твердые породы (дуб, граб, береза, ясень лиственница и др.) – 50-100 МПа, очень твердые (кизил, самшит) – более 100 МПа. Твердые породы труднее обрабатываются, но зато они обладают повышенной износостойкостью и лучше удерживают шурупы.

). Твердость древесины по торцу на 15-50 % выше, чем в радиальном и тангенциальном направлениях. Мягкие породы (сосна, ель, пихта, ольха) имеют торцовую твердость 35-50 МПа, твердые породы (дуб, граб, береза, ясень лиственница и др.) – 50-100 МПа, очень твердые (кизил, самшит) – более 100 МПа. Твердые породы труднее обрабатываются, но зато они обладают повышенной износостойкостью и лучше удерживают шурупы.

Твердость древесины понижается при увлажнении.

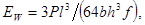

Ударную твердость  , (Дж/см

, (Дж/см  ) вычисляют по формуле

) вычисляют по формуле

где  масса стального шарика диаметром 2,5 мм, падающего на образец древесины;

масса стального шарика диаметром 2,5 мм, падающего на образец древесины;

ускорение земного притяжения;

ускорение земного притяжения;  высота падения шарика (по стандарту 50 см);

высота падения шарика (по стандарту 50 см);

средний геометрический диаметр отпечатка, вычисляемый по формуле

средний геометрический диаметр отпечатка, вычисляемый по формуле  , где

, где  диаметр отпечатка поперек волокон;

диаметр отпечатка поперек волокон;  то же вдоль волокон.

то же вдоль волокон.

Ударную и статическую твердость пересчитывают к влажности 12 %.

Модуль упругости при статическом изгибе  древесины с влажностью W определяют, нагружая образец, покоящийся на двух опорах, двумя сосредоточенными силами.

древесины с влажностью W определяют, нагружая образец, покоящийся на двух опорах, двумя сосредоточенными силами.

Модуль упругости вычисляют по формуле

где  нагрузка;

нагрузка;  расстояние между опорами (0,24 м); b и h – ширина и толщина образца;

расстояние между опорами (0,24 м); b и h – ширина и толщина образца;

прогиб образца в зоне чистого изгиба.

прогиб образца в зоне чистого изгиба.

Модуль упругости  образца с влажностью 8-20% пересчитывают к влажности 12 % по формуле

образца с влажностью 8-20% пересчитывают к влажности 12 % по формуле

Пересчетный коэффициент  на 1 % влажности.

на 1 % влажности.

Модуль упругости образцов с влажностью, равной или большей предела гигроскопичности, пересчитывают к влажности 12 % по формуле

Пересчетный коэффициент  равен 1,25 для хвойных пород; для различных лиственных пород он колеблется от 1,12 до 1,3.

равен 1,25 для хвойных пород; для различных лиственных пород он колеблется от 1,12 до 1,3.

Модуль упругости воздушно-сухой сосны и ели – 10000-15000 МПа, он возрастает с увеличением плотности древесины, а увлажнение его снижается. Известно, что гнуть сырую древесину легче, чем сухую. Еще больше облегчает гнутье древесины пропариванием – это удобный способ нагрева древесины без ее высушивания.

Особенностью древесины является ползучесть, проявляющаяся особенно во влажных условиях. Следствием ползучести является постепенное увеличение деформаций (прогибов балок, провисание тесовых крыш и т.д.) при длительном действии нагрузки.

Факторы, влияющие на механические свойства древесины. В таблице 8.2 сопоставлены плотность и показатели прочности древесины хвойных и лиственных пород, произрастающих в России.

Чем плотнее древесина, тем большую прочность она имеет. Плотность и прочность древесины возрастает, если лес растет на возвышенных местах и песчаных почвах.

Прочностные характеристики древесины несколько снижаются с повышением температуры.

Стандартные методы определения механических свойств на малых «чистых» образцах позволяют сравнивать между собой прочность древесины одной породы или разных пород и оценивать общее качество древесины из данного лесонасаждения. Вместе с тем фактическая прочность строительной древесины в элементах стандартных размеров (досок, брусьев, бревен), в которых имеются те или другие дефекты строения и другие особенности, может быть значительно ниже. Поэтому при нормировании допускаемых напряжений (расчетных сопротивлений) устанавливаются относительно большие коэффициенты запаса прочности.

По этой причине в отличие от других строительных материалов сорта лесоматериалов устанавливают не по прочности образцов, а на основании тщательного осмотра материала и оценки имеющихся в

нем пороков.

Т.М. Петрова

Б1.В.ОД.2 «Строительные материалы»

Конспект лекций

по направлению подготовки 08.03.01 «Строительство»

профиль «Водоснабжение и водоотведение»

форма обучения – очная, заочная

Санкт-Петербург 2015

«Строительные материалы»: конспект лекций по направлению подготовки 08.03.01 «Строительство», профиль «Водоснабжение и водоотведение», разработчик д.т.н., профессор Петрова Т.М.

Рассмотрен и обсужден на заседании кафедры «Строительные материалы и технологии»

Протокол № 9 от «17» апреля 2015 г.

Дата: 2019-02-02, просмотров: 884.