Использование побочных продуктов производства при получении вяжущих веществ может осуществляться в трех направлениях:

- как исходного сырья или компонента шихты для получения вяжущих;

- как компонента, который входит в состав готового вяжущего вещества;

- как добавки-модификатора свойств вяжущего.

Наиболее распространенными попутными продуктами промышленности, которые используются при производстве портландцементного клинкера, являются металлургические шлаки, золошлаковые отходы ТЭС, пыль электрофильтров, отходы химических производств (электротермофосфорные шлаки, фосфогипс, красный шлам).

В качестве компонента сырьевой смеси для производства клинкера целесообразно применять некондиционные и негранулированные отвальные шлаки, которые могут заменить не только глинистый компонент, но и часть известняка. Экономическая эффективность от их использования обусловлена снижением расхода топлива на обжиг клинкера и повышением производительности печей.

Замена глины доменным шлаком позволяет снизить на 20 % содержание известняка, уменьшить удельный расход сырья и топлива приблизительно на 10-15 %, а также повысить производительность печей на 15 %.

Использование сталеплавильного шлака позволяет частично заменить глину, известняк и корректирующие добавки в составе шихты. Исследованиями показана перспективность в виде сырьевого компонента также магнезиальных и титанистых доменных шлаков.

Шлаки цветной металлургии от плавления никелевых, медных и полиметаллических руд являются эффективной железистой добавкой для получения портландцементного клинкера, поскольку они способствуют снижению расхода глины, а в некоторых случаях и известняка. Их можно также применять как активные минеральные добавки.

Отходы химических производств в виде электротермофосфорных шлаков рекомендуется добавлять к сырьевой смеси в количестве 6-12 % от общей массы шихты при ограничении содержания оксида фосфора в клинкере (0,2-0,35 %). При этом отмечается повышение прочности портландцемента на 2,5-8 МПа. Наряду с гранулированными шлаками иногда применяют закристаллизованные (отвальные) шлаки, которые снижают влажность сырьевого шлама, не ухудшая его свойств, а также обеспечивают более высокую реакционную способность, чем традиционные глинистые компоненты или гранулированный шлак.

Наряду со шлаками при получении портландцементного клинкера в виде силикатных компонентов можно применять топливные золы и золошлаковые смеси, в результате чего улучшаются условия обжига сырья и корректируются химико-минералогический состав клинкера, а соответственно, повышается качество цемента.

К вяжущим материалам, содержащим шлак как основной компонент, относятся сульфатно-шлаковые, известково-шлаковые и шлакощелочные вяжущие вещества. Шлак как минеральная добавка входит в состав шлакопортландцемента и композиционного цемента.

При помоле портландцементного клинкера совместно с минеральными добавками можно вводить до 20 % доменного гранулированного шлака, причем практически без изменения активности цемента расход клинкера снижается на 14-16 %, а затраты топлива – на 17-18 %. По сравнению с бездобавочными цементами наблюдается некоторое снижение прочности в ранние сроки твердения, увеличивается усадка и повышается водоотделение. Коррозионная стойкость портландцемента с добавкой шлака как при нормальном твердении, так и при тепловлажностной обработке, повышается на 5-10 %.

Обычно шлакопортландцемент содержит 36-80 % гранулированного доменного шлака, так же можно использовать электротермофосфорные шлаки. При производстве шлакопортландцемента (за счет введения шлака) уменьшаются топливно-энергетические расходы на единицу продукции в 1,5-2 раза, а себестоимость – на 25-30 %.

Некоторые попутные продукты промышленности используют как добавки-модификаторы минеральных вяжущих систем, например фосфогипс и борогипс. Фосфогипс используется как минеральная добавка, заменяющая гипсовый камень при производстве портландцемента.

Фосфогипс наиболее эффективно использовать при производстве сухих строительных смесей.

Большинство отходов химической, легкой и нефтеперерабатывающей промышленности применяют как добавки специального назначения, то есть пластификаторы, гидрофобизаторы, интенсификаторы помола портландцементного клинкера.

Бетоны

Требования, предъявляемые к материалам для изготовления бетона. Свойства бетонной смеси. Структура бетона. Факторы, влияющие на прочность бетона

Бетон представляет собой искусственный каменный композиционный материал, получаемый при затвердевании рационально подобранной смеси из вяжущего вещества, воды, заполнителей и в ряде случаев специальных добавок. До затвердевания эта смесь называется бетонной. Заполнители и вода составляют 85-90 % массы бетона, вяжущее – 10-15 %.

Бетоны можно классифицировать по ряду признаков.

По средней плотности различают бетоны особо тяжелые – со средней плотностью более 2500 кг/м3, изготовляемые с применением тяжелых заполнителей (магнетита, барита, чугунного скрапа и др.). Такие бетоны применяются для изготовления специальных защитных конструкций; тяжелые – со средней плотностью 2200-2500 кг/м3 на песке, щебне или гравии из тяжелых горных пород. Их используют во всех несущих конструкциях; облегченные – со средней плотностью 1800-2200 кг/м3, применяемые преимущественно в несущих конструкциях легкие – со средней плотностью 500-1800 кг/м3. К ним относятся легкие бетоны на пористых природных и искусственных заполнителях, ячеистые бетоны (газобетон, пенобетон), крупнопористые (беспесчаные) бетоны на плотном или пористом заполнителе; особо легкие (ячеистые и на пористых заполнителях) – с плотностью менее 500 кг/м3, используемые для теплоизоляции.

По виду вяжущего различают бетоны цементные (наиболее распространенные), шлаковые, известковые, смешанные силикатные (цементно-известковые, известково-шлаковые и др.), силикатные, гипсовые, шлакощелочные, асфальтобетонные, полимербетонные и др.

По виду заполнителей различают бетоны на плотных, пористых, специальных заполнителях, удовлетворяющих особым требованиям (защиты от излучений, жаростойкости, химической стойкости и др.).

По назначению бетоны подразделяют на конструкционные и специальные. Конструкционные применяют для изготовления несущих и ограждающих строительных конструкций. Основным показателем качества этих бетонов является прочность. В зависимости от конкретных условий эксплуатации к ним могут также предъявлять дополнительные требования по водонепроницаемости, морозостойкости, коррозионной стойкости и т.д.

Специальные бетоны предназначены для работы в особых условиях. Так, жаростойкие бетоны применяют для защиты конструкций при температуре выше 800 °С; химически стойкие – в условиях действия агрессивных сред; радиационно-стойкие – для защиты от воздействия радиационных излучений; теплоизоляционные – для тепловой изоляции помещений, оборудования и т. п.

На макроуровне бетон состоит из зерен крупного заполнителя и матрицы, представленной цементно-песчаным раствором. Уровень мезоструктуры включает мелкий заполнитель и матрицу из гидратированного цемента.

На микроуровне бетон состоит из продуктов гидратации цемента (портландита, эттрингита, гидросиликатов кальция, гелеобразной фазы) и его негидратированных зерен, пор и воды, заполняющей поры.

Для характеристики микроструктуры цементного камня разработан целый ряд моделей, в том числе Т. Пауэрса, Исхай, Р. Фельдмана, Р. Середы. Эти модели отличаются различной классификацией воды и различной трактовкой ее влияния на характеристики цементного камня.

Свойства микроструктуры зависят от минералогического состава гидратных новообразований. Изменяя минералогический состав вяжущего материала и условия твердения, можно получить разные типы микроструктуры цементного камня: ячеистую, зернистую, волокнистую, сотовую или сложную (комбинированную).

Межфазовую поверхность и внутреннюю поверхность новообразований в сумме можно рассматривать как поверхности фаз, влияющие на процессы синтеза свойств и развитие коррозии камня.

Одной из важных характеристик бетона является его поровая структура, или поровое пространство, определяемое как объем не заполненный твердой фазой.

При определении порового пространства различают такие понятия:

- пористость (как часть общего объема, занимаемого порами);

- внутреннюю удельную поверхность пор (как доступную поверхность в единице объема или массы данного вещества);

- распределение общего объема пор по их размерам.

Поровая структура бетона формируется с момента затворения сухой смеси водой до ее затвердевания и получения искусственного конгломерата.

Поровая структура камня определяется исходным физическим состоянием бетонной смеси, величиной водоцементного отношения, составом продуктов гидратации, их размерами и морфологией.

Свойства поровой структуры зависят от относительного количества составляющих в единице объема бетона, их свойств, гомогенизации и уплотнения смеси, а также от условий твердения.

По принятой классификации поры в зависимости от размеров можно разделить на микропоры (< 2 нм), мезопоры (2-50 нм) и макропоры (> 50 нм).

Поры, образующиеся при гидратации цемента, в зависимости от условий образования и размеров разделяют на гелевые, капиллярные, седиментационные и воздушные.)

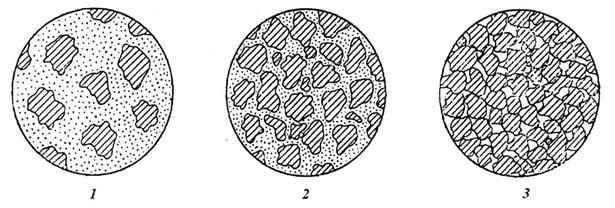

В зависимости от количественного соотношения компонентов (цемент/ заполнитель), бетон может иметь разную структуру, в результате чего влияние его составляющих на свойства конгломерата будет разным. Известные структуры бетона условно можно разделить на три типа (рисунок 4.1).

1 – базальная (с «плавающим заполнителем»); 2 – контактная (с плотной упаковкой заполнителя); 3 – пористая (крупнопористая)

Рисунок 4.1 – Типы макростуктуры бетона

Дата: 2019-02-02, просмотров: 1004.