Неорганическими вяжущими веществами называют порошкообразные материалы, которые при смешивании с водой образуют пластично-вязкое тесто, способное со временем самопроизвольно затвердевать в результате физико-химических процессов. Переходя из тестообразного в камневидное состояние, вяжущее вещество скрепляет между собой камни либо зерна песка, гравия, щебня. Это свойство вяжущих используют для изготовления: бетонов, силикатного кирпича, асбоцементных и других необожженных искусственных материалов; строительных растворов – кладочных, штукатурных и специальных.

Неорганические вяжущие вещества делят на воздушные и гидравлические.

Воздушные вяжущие способны затвердевать и длительное время сохранять прочность только на воздухе. По химическому составу они делятся на четыре группы:

1) известковые вяжущие, состоящие главным образом из оксида кальция СаО;

2) гипсовые вяжущие, основой которых является сернокислый кальций;

3) магнезиальное вяжущее, содержащее каустический магнезит MgO;

4) жидкое стекло – силикат натрия или калия (в виде водного раствора).

Гидравлические вяжущие твердеют и длительное время сохраняют прочность (или даже повышают ее) в воде и на воздухе. По своему химическому составу гидравлические вяжущие вещества представляют собой сложную систему, состоящую в основном из соединений четырех видов: CaO-SiO2-Al2O3-Fe2O3. Эти соединения образуют три основные группы гидравлических вяжущих: силикатные цементы, состоящие преимущественно (на 75 %) из силикатов кальция; к ним относятся портландцемент и его разновидности – основные вяжущие современного строительства; алюминатные цементы, вяжущей основой которых являются алюминаты – глиноземистый цемент и его разновидности; гидравлическая известь и романцемент.

Кроме этого к гидравлическим вяжущим относятся щелочные вяжущие системы шлакощелочные, щелочные клинкерные и щелочные алюмосиликатные вяжущие.

В отдельную группу выделяют вяжущие автоклавного тверде ния – это вещества, способные при автоклавном синтезе, происходящем в среде насыщенного водяного пара, затвердевать с образованием плотного, прочного камня. В эту группу входят: известково-кремнеземистые, известково-зольные, известково-шлаковые вяжущие, нефеленовый цемент и др.

Обобщение современных представлений о механизмах проявления вяжущих свойств позволяет сделать некоторые выводы относительно природы и свойств минеральных вяжущих веществ различного типа:

1) к вяжущим веществам относят безводные или полуводные соединения, которые взаимодействуют с водой (или растворами некоторых электролитов) с образованием истинных или коллоидных растворов;

2) это взаимодействие должно протекать с определенной, но не слишком высокой скоростью;

3) вяжущие материалы должны находиться в рыхлом или порошкообразном состоянии, причем при взаимодействии с жидкой фазой они переходят в дисперсное коллоидное состояние с образованием пересыщенных систем, трансформирующихся в пластичные пасты, способные со временем к твердению;

4) прочность и специальные свойства затвердевшего искусственного камня связаны со структурой, которая в заданных технологических условиях получения является производной от фазового состава продуктов гидратации;

5) состав и последовательность кристаллизации гидратных фаз определяются наибольшей термодинамической вероятностью их образования, которая зависит как от технологических факторов (температура, давления, скорости и длительности смешивания), так и от состава вяжущей системы;

6) при установлении способности минеральных вяжущих веществ к гидратационному твердению требования по ограничению растворимости следует выдвигать не к веществам исходного состава вяжущих, а к продуктам гидратации;

7) долговечность образовавшегося искусственного камня определяется степенью нерастворимости и термодинамической стабильностью соединений, входящих в состав продуктов твердения.

Скорости гидратации и твердения вяжущих веществ предопределяются не только их составом и структурой, но и наличием различных примесей, а также характером дефектности кристаллов твердой фазы. В то же время гидратационная активность исходных фаз (кристаллических и аморфных) обусловливается степенью их химической и физической активации, в том числе такими параметрами, как удельная поверхность и количество активных центров на поверхности вяжущего вещества.

Существуют два противоположных мнения относительно механизма гидратации и твердения вяжущих. Согласно первой версии, которой придерживались П. А. Ребиндер, В. Б. Ратинов, А. Ф. Полак, сначала происходит растворение вяжущего вещества, а затем его гидратация и кристаллизация; согласно второй версии, сторонниками которой являются И. П. Выродов и М. И. Стрелков, гидратация вяжущих проиходит топохимически, то есть вода присоединяется непосредственно к твердому веществу.

По теории А. А. Байкова, твердение вяжущих веществ осуществляется по смешанному механизму: сначала продукты гидратации находятся в коллоидном состоянии, а затем они перекристаллизовываются в более стабильные соединения.

Многие исследователи (А. В. Волженский, Т. В. Кузнецова, А. А. Пащенко, В. В. Тимашев) считают, что при твердении вяжущих возможны оба процесса, причем более растворимые соединения, к которым принадлежит гипс, гидратируются путем растворения, а малорастворимые (силикаты кальция) – топохимически.

Воздушная известь

Известь (как и гипс) – древнейшее вяжущее вещество. Ее применяли за несколько тысяч лет до нашей эры.

Воздушная известь – продукт умеренного обжига не доспекания кальциево-магниевых карбонатных горных пород: мела, известняка, доломитизированного известняка, доломита с содержанием глины не более 6 %.

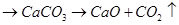

Основной составляющей известняка является карбонат кальция (СаСО3). Обжигают известняк при температуре 900-1200 °С до возможно более полного удаления СО2 по реакции:

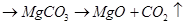

Продукт обжига содержит кроме СаО также и некоторое количество оксида магния, образовавшегося в результате термической диссоциации карбоната магния:

Чем выше содержание основных оксидов (СаО + MgO) в извести, тем пластичнее известковое тесто и тем выше ее сорт. Содержание непогасившихся частиц, к которым относятся частицы недожога и пережога, снижает качество извести. Недожогом называют оставшиеся зерна сырья – известняка (CaCO3), которые отощают известковое тесто, ухудшают его пластичность и пескоемкость. Пережог представляет собой остеклованный трудногасящийся оксид кальция (CaO), уплотненный при высокой температуре. Частицы пережога гидратируются очень медленно с увеличением объема, что может вызвать растрескивание штукатурки, известковых изделий.

Обжиг известняка чаще всего производят в шахтных печах, в которые известняк поступает в виде кусков размером 8-20 см, обжиг мелких кусков известняка может производиться во вращающихся печах. При обжиге известняка удаляется углекислый газ, составляющий 44 % от массы СаСО3, поэтому комовая негашеная известь получается в виде пористых кусков, активно взаимодействующих с водой.

Воздушную известь делят на:

а) негашеную комовою (известь-кипелка) – продукт обжига карбонатных пород;

б) негашеную молотую – продукт помола комовой извести;

в) гидратную (гашеную) известь – тонкий рыхлый порошок, который образуется при смешивании комовой извести с водой.

Молотую негашеную известь транспортируют в герметически закрытых металлургических контейнерах или мешках. Хранить молотую известь можно не более 15 лет на сухих складах, поскольку при поглощении влаги из воздуха она теряет вяжущие свойства.

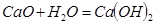

Гашеная известь образуется по реакции:

В заводских условиях известь гасят в гидраторах периодического или непрерывного действия. Теоретически для гашения извести необходимо 32,13 % воды от массы CaO. В зависимости от количества воды, используемой для гашения, получают три разных продукта. Если количество воды составляет около 70 % массы извести, получают известь-пушонку или гидратную известь, которая увеличивается в объеме в 2-3,5 раза (разрыхляется) по сравнению с комовой известью, и имеет насыпную плотность 400-450 кг/м3. Переход CaO в Ca(OH)2 сопровождается интенсивным нагреванием массы и парообразованием, тепловыделение составляет 1160 кДж/кг.

Если количество воды при гашении достигает 200-250 % массы извести, то образуется пластичное известковое тесто, которое содержит приблизительно 50 % воды. Эта вода играет роль своеобразной смазки, обеспечивающей высокую пластичность известкового теста и строительных растворов на его основе. При дальнейшем увеличении количества воды образуется известковое молоко.

Твердение гашеной извести

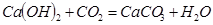

Известь применяется на строительстве в виде строительных растворов, т. е. с песком и другими заполнителями. На воздухе известковый раствор постепенно отвердевает под влиянием двух одновременно протекающих процессов: испарения воды, сближения кристаллов Ca(OH)2 и их срастания; карбонизации извести под действием углекислого газа, который содержится в воздухе:

Образующийся карбонат кальция срастается с кристаллами Ca(OH)2 и упрочняет известковый раствор. При карбонизации выделяется вода, поэтому штукатурку и стены, в которых применены известковые растворы, подвергаются сушке. Известковые растворы твердеют медленно, сушка ускоряет процесс их твердения.

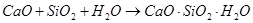

При применении автоклавной обработки известково-кремнеземистых композиций возможна реализация еще одного вида твердения – гидросиликатного, который отмечается при получении силикатного кирпича и силикатных бетонов.  , P = 0,9 – 1,6 МПа, t = 175 – 200 °С.

, P = 0,9 – 1,6 МПа, t = 175 – 200 °С.

Реакция между кварцевым заполнителем и Ca(OH)2 в нормальных условиях практически не происходит. Однако если вместо кварцевого песка использовать активные минеральные добавки (шлаки, золы, измельченный обожженный кирпич и д. р.), то одновременно с образованием карбонатов происходит синтез некоторого количества гидросиликата кальция, повышающего прочность растворов. Взаимодействие извести с кварцевым песком может происходить и при добавлении песка в тонкомолотом песке.

Автоклавное твердение известково-кремнеземистых вяжущих позволяет получать материалы с прочностью 40-50 МПа.

Дата: 2019-02-02, просмотров: 1747.