Маршрут обработки данной поверхности включает следующие технологические операции:

– фрезерование черновое (заготовка – листовой прокат);

– фрезерование получистовое;

– шлифование чистовое.

Минимальный двусторонний расчётный припуск 2Zmini на обработку плоской поверхности детали определяются последующей формуле [4, таблица 26, с. 65]:

2Zmin = 2·(RZi-1 + Ti-1 + r i-1 + e i,) (2.7)

где  – высота микронеровностей, полученных на предыдущей технологической операции;

– высота микронеровностей, полученных на предыдущей технологической операции;

– глубина дефектного слоя, полученного на предыдущей технологической операции;

– глубина дефектного слоя, полученного на предыдущей технологической операции;

r i -1 – суммарное значение пространственных отклонений, полученных на предыдущей операции;

εi – погрешность базирования заготовки на данной операции.

Для удобства сводим исходные данные, результаты расчёта припусков и промежуточных технологических размеров в таблицу 2.2.

Таблица 2.2 – Результаты расчёта припусков и промежуточных размеров

по технологическим переходам на обработку поверхности 15h14

| Технологические переходы обработки поверхности

| Элементы припуска, мкм | Расчетный припуск 2Zmin, мкм | Расчетный Размер hр, мм | Квалитет | Допуск δ, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

| Rz | T | r | ε |

|

|

|

| |||||

| Заготовка – прокат «Лист» | 300 | 431 | - | – | 16,886 | 16 | 1100 | 16,886 | 17,986 | – | – | |

| Фрезерование черновое | 100 | 100 | 25,86 | 60 | 1582 | 15,304 | 15 | 700 | 15,304 | 16,004 | 1582 | 1982 |

| Фрезерование получистовое | 40 | 30 | 21,55 | 0 | 451,7 | 14,853 | 15 | 700 | 14,853 | 15,553 | 451 | 451 |

| Шлифование чистовое | 5 | 15 | 17,24 | 50 | 283 | 14,57 | 14 | 430 | 14,57 | 15 | 283 | 553 |

| Итого | 2316 | 2986 | ||||||||||

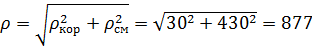

Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле [4, таблица 31, с. 68]:

, (2.8)

, (2.8)

где  величина коробления;

величина коробления;

суммарное смещение в отливке.

суммарное смещение в отливке.

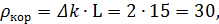

(2.9)

(2.9)

где Δк = 2– удельная кривизна заготовок;

L – длина.

Определяем остаточные пространственные отклонения по формуле 30 [4, с. 74]:

r i = Kу×r з, (2.10)

где Kу – коэффициент уменьшения пространственных отклонений на технологических переходах:

- для черновой фрезерной обработки Kу = 0,06;

- для получистовой фрезерной обработки Kу = 0,05;

- для шлифования чистового Kу = 0,04.

Учитывая виды обработки плоской поверхности, получаем значения величины пространственных отклонений и заносим их в таблицу 2.2:

- для черновой фрезерной обработки: r 1 = 0,06 ∙ 431=25,86 мкм;

- дляполучистовой фрезерной обработки: r 2 = 0,05 ∙ 431=21,55 мкм;

- для шлифования чистового: r 3 = 0,04 ∙ 431=17,24 мкм;

Все вычисленные данные заносим в таблицу 2.2

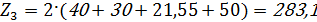

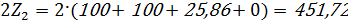

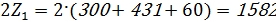

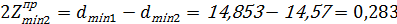

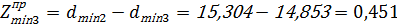

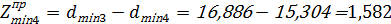

С помощью формулы (2.7) рассчитаем минимальные припуски размеров на все технологические переходы:

2Zmini = 2 · (RZi-1 + Ti-1 + r i- 1 + e i )

2  мкм

мкм

мкм

мкм

мкм

мкм

Все полученные данные вычислений заносим в таблицу (2.2).

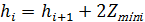

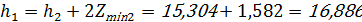

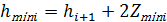

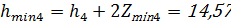

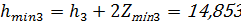

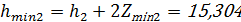

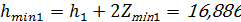

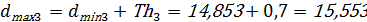

Графа в таблице (2.2) «Расчетная толщина» (hР) заполняется, начиная с конечного размера, путем последовательного прибавления расчетного минимального припуска каждого технологического перехода по формуле (2.11):

(2.11)

(2.11)

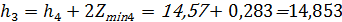

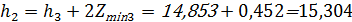

мм

мм

мм

мм

мм

мм

Все вычисленные данные заносим в таблицу 2.2.

Значения допусков для каждого перехода принимаем по таблицам в соответствии с квалитетом того или иного вида обработки.

Для заготовки: d1 = 1100 мкм (по 16 квалитету точности); для фрезерования (по 15 квалитету точности): d2 = 700 мкм; для чистового шлифования (по 14 квалитету точности): d4 = 430 мкм.

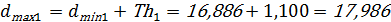

Предельный размер (h m in) получается, по расчетным размерам, округленным до точности допуска соответствующего перехода.

(2.12)

(2.12)

мм

мм

мм

мм

мм

мм

мм

мм

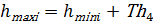

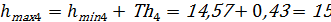

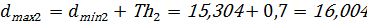

Предельный размер (hmax) вычисляем прибавлением допуска к округленному наименьшему предельному размеру:

(2.13)

(2.13)

мм

мм

мм

мм

мм

мм

мм

мм

Получившиеся в результате расчетов данные заносим в таблицу (2.2).

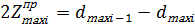

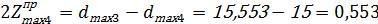

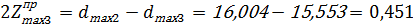

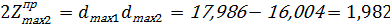

Предельные значения припусков максимального и минимального припуска определяем, как разность наибольших предельных размеров для каждого технологического перехода:

(2.14)

(2.14)

мм

мм

мм

мм

мм

мм

(2.15)

(2.15)

мм

мм

мм

мм

мм

мм

Получившиеся в результате расчетов данные заносим в таблицу (2.2).

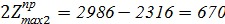

Проверка:

(2.16)

(2.16)

Дата: 2019-02-02, просмотров: 481.

)

)