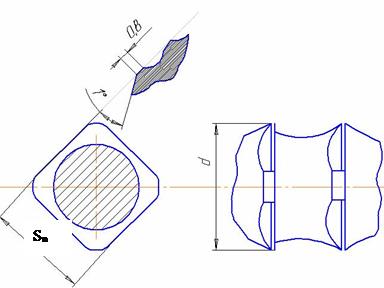

Образование квадратного и шестигранного профилей отверстий производится по последовательной (генераторной) схеме срезания припуска, т.е. режущие кромки зубьев имеют форму дуг окружностей, прерываемых квадратным или шестигранным профилем с размером Sn по граням (рис.1.8).

|

Рис. 1.8. Схема срезания припуска при работе квадратной

и шестигранной протяжек:

а – квадратной; б – шестигранной

Квадратную или шестигранную протяжку можно представить как цилиндрическую, профиль зубьев которой (в сечении, перпендикулярном оси протяжки) срезан плоскостями – гранями квадратной или шестигранной призмы с размером Sn по граням.

Порядок расчета квадратных и шестигранных протяжек.

1. Исходные данные

Привести исходные данные в соответствии с заданием, изобразить профиль отверстия детали с указанием всех размеров и предельных отклонений.

2. Определение диаметра отверстия в заготовке.

Диаметр отверстия в заготовке, подготовленной под протягивание, рассчитывается по формулам:

· для квадратной протяжки:

d0 = S

· для шестигранной протяжки:

d0 = S – A0,

при этом А0 – выбирается по табл.1.1.

На гранях готового квадратного отверстия остаются следы предварительного круглого отверстия, что обычно допускается.

3. Определение величины подачи на зуб

Характерной особенностью квадратных и шестигранных протяжек является различная длина режущих кромок на разных зубьях, что позволяет подачу на зуб выполнять увеличивающейся по мере возрастания диаметров зубьев. Для этого все режущие зубья протяжки разбивают на несколько групп, т.е. ступеней (табл.1.10).

Таблица 1.10

Количество ступеней

| Размер по граням, S , мм | Количество ступеней

| |

| Квадратная протяжка | Шестигранная протяжка | |

| До 15, Св.15.до 20 Св.20 | 3 4 4 | 2 2 3 |

Подача на зуб первой ступени a1 определяется согласно базовой методике (см. п.1.1.2), а для любой i-й ступени рассчитывается по формуле

ai = xi a1,

где xi – коэффициент увеличения подачи (см. табл.1.11).

Таблица 1.11

Значения коэффициента xi

| Ступень | Квадратные протяжки

| Шестигранные протяжки

| ||||||

| 3 ступени

| 4 ступени

| 2 ступени стуязнй

| 3 ступени

| |||||

| Сталь | Чугун, бронза, латунь | Сталь | Чугун, бронза, латунь | Сталь | Чугун, бронза, латунь | Сталь | Чугун, бронза, латунь | |

| 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 2 | 1,8 | 1,98 | 1,5 | 1,6 | 2,3 | 2,65 | 1,8 | 1,98 |

| 3 | 3 | 3,58 | 2,3 | 2,65 | – | – | 2,95 | 3,55 |

| 4 | – | – - | 3,8 | 4,75 | – ~ | – ~ | – ~ | – ~ |

Вычисленные величины аi следует округлять до величины, кратной 0,01 мм.

4. Определение шага режущих зубьев (см. п.1.1.3).

5. Определение глубины стружечных канавок с учетом величины подачи на зуб на предпоследней ступени (см. п.1.1.4).

6. Выбор величины переднего угла g (см. п.1.1.5).

Для разбивки режущей части на ступени следует определить границы ступеней, т.е. диаметры последних зубьев ступеней:

di = hi S,

где di – диаметр последнего зуба i-й ступени, мм; hi – коэффициент (табл.1.12).

7. Выбор величины задних углов a (см. п.1.1.6).

8. Определение размеров профиля стружечных канавок

Для того чтобы определить размеры профиля стружечных канавок необходимо рассчитать размеры профиля g, r, R (см. п.1.1.7).

Номинальный размер Sn по граням зуба протяжки вычисляется по формуле

Sn = Smax – d,

где S max – наибольший предельный размер по граням обрабатываемого отверстия, мм; d – величина разбивки отверстия (см. п.1.1.11).

Таблица 1.12

Значения коэффициента hi

| Ступень | Квадратные протяжки

| Шестигранные протяжки

| ||

| 3 ступени | 4 ступени | 2 ступени | 3 ступени | |

| 1 | 1,06 | 1,045 | 1,039 | 1,023 |

| 2 | 1,15 | 1,105 | – - | 1,058 |

| 3 | – - | 1,19 | – | – - |

| 4 | – | – - | – | – |

Верхнее предельное отклонение принимается равным нулю, нижнее – выбирается в пределах от 1/4 до 1/3 величины допуска на размер S детали со знаком «минус».

С целью уменьшения трения на плоских сторонах зубьев выполняется задний угол 1°, который располагается позади ленточек шириной 0,8 мм (рис.1.9).

9. Выбор размеров хвостовика (см. п.1.1.8).

10. Определение силы резания (см. п.1.1.9)

Сила резания рассчитывается так же, как для цилиндрической протяжки диаметром S с величиной подачи на зуб а1 . В этом случае эмпирическая формула для определения силы резания принимает вид

Pш = Cp  S p Zmax Кg Кc Ки.

S p Zmax Кg Кc Ки.

| ||||

| ||||

| ||||

| ||||

Рис. 1.9. Параметры режущей части:

а – шестигранная протяжка: б – квадратная протяжка

11. Проверка протяжки на прочность по найденной силе резания (см. п.1.1.10).

12. Определение диаметра последнего режущего зуба

Диаметр последнего режущего зуба рассчитывается по формулам:

· для квадратной протяжки:

dpz = Sn Ö 2 – D;

· для шестигранной протяжки:

где D – величина притупления уголков, которая выбирается в интервале D = 0,1 ¸ 0,2 мм. Величина dpz должна быть кратной 0,05 мм. Следует помнить, что у протяжек, срезающих припуск по генераторной схеме, калибрующие зубья отсутствуют, однако после последнего режущего зуба выполняют несколько запасных зубьев, по размеру равных последнему режущему зубу.

13. Определение количества запасных зубьев, имеющих размеры последнего режущего зуба (обычно принимают Zзап = 3 – 4 зуба).

14. Составление таблицы диаметров зубьев (см. п. 1.1.14)

Диаметр каждого последующего зуба определяется путем увеличения диаметра предыдущего зуба на удвоенную подачу для данной ступени (2ai). Последним зубом данной ступени следует считать зуб, диаметр которого наиболее близок к вычисленной расчетной величине di. Диаметры следующих зубьев определяются путем последовательного увеличения на величину (2ai +1) и т.д.

15. Определение формы, размеров и расположения стружкоделительных канавок (см. п.1.1.16).

16. Определение размера передней направляющей (см. п. 1.1.17).

17. Определение размеров направляющего конуса (см.п. 1.1.18).

18. Определение размеров задней направляющей.

Задняя направляющая выполняется квадратного сечения у квадратных протяжек и шестигранного сечения у шестигранных протяжек (рис.1.10). Диаметр задней направляющей dзн определяется путем округления диаметра последних зубьев dpz до меньшего целого. Длина задней направляющей lзн = 0,75L , но не менее 40 мм.

|

Рис. 1.10. Профиль поперечного сечения задней направляющей:

а – шестигранная протяжка; б – квадратная протяжка

На торцовой плоскости задней направляющей выполняется фаска размером 1×45°.

Дата: 2019-02-02, просмотров: 973.