Выбранный метод получения заготовки должен обеспечивать наименьшую себестоимость изготовления детали, т.е. затраты на материал, выполнение заготовки и последующую механическую обработку вместе с накладными расходами должны быть минимальными, с повышением точности выполнения заготовки и приближением ее формы к конфигурации готовой детали удельный вес механической обработки заметно снижается. Однако при малой программе выпуска не все методы могут оказаться рентабельными из-за того, что расходы на оснастку для заготовительных процессов экономически не окупаются.

На этапе выбора заготовки в качестве показателей предварительной оценки используют:

- коэффициент использования материала  :

:

, (3.1)

, (3.1)

,

,  – масса детали и заготовки, кг.

– масса детали и заготовки, кг.

При технически равнозначных методах выбирают тот, где значение коэффициента использования материала выше. Для повышения  необходимо приближать форму заготовки к конфигурации готовой детали, повышать точность ее изготовления и улучшать качество поверхностного слоя.

необходимо приближать форму заготовки к конфигурации готовой детали, повышать точность ее изготовления и улучшать качество поверхностного слоя.

- снижение материалоемкости  :

:

, (3.2)

, (3.2)

где  - соответственно масса заготовки при новом и базовом (сравниваемом) варианте;

- соответственно масса заготовки при новом и базовом (сравниваемом) варианте;  - годовая программа выпуска деталей, шт.

- годовая программа выпуска деталей, шт.

Значимость  возрастает при значительном увеличении объема выпуска деталей при разработке нового технологического процесса.

возрастает при значительном увеличении объема выпуска деталей при разработке нового технологического процесса.

Стоимость заготовки из проката рассчитывается по формуле:

, (3.3)

, (3.3)

где  – базовая стоимость материала заготовки, руб/кг (сталь низкоуглеродистая – 135 руб, низколегированная - 145 руб.; высоколегированная – 200 руб.; алюминиевый прокат – 450 руб.; бронза, латунь – 700 руб.);

– базовая стоимость материала заготовки, руб/кг (сталь низкоуглеродистая – 135 руб, низколегированная - 145 руб.; высоколегированная – 200 руб.; алюминиевый прокат – 450 руб.; бронза, латунь – 700 руб.);

Sотх – стоимость отходов, руб/кг (стальная стружка – 15-20 руб.; стружка цветных металлов – 120-200 руб.).

- коэффициент, учитывающий транспортно-заготовительные расходы.

- коэффициент, учитывающий транспортно-заготовительные расходы.

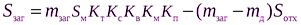

Стоимость заготовок, получаемых литьем и штамповкой, находят из выражения:

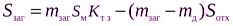

, (3.4)

, (3.4)

где  – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства. Коэффициенты выбираются по таблицам (Приложение, таблицы 7-28).

– коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства. Коэффициенты выбираются по таблицам (Приложение, таблицы 7-28).

При сравнении двух вариантов получения заготовок предпочтение следует отдавать тому, который обеспечивает меньшую технологическую себестоимость детали. Если же сопоставляемые варианты по технологической себестоимости оказываются равноценными, то предпочтительным следует считать вариант с более высоким коэффициентом использования материала.

Билет 20

При проектировании технологической операции:

- уточняется содержание операции (намеченное при проектировании маршрута);

- определяется последовательность и содержание переходов;

- окончательно выбираются средства технологического оснащения (или составляются задания на их проектирование);

- устанавливаются режимы резания;

- определяются нормы времени;

- определяются настроечные размеры, рассчитывается точность обработки;

- разрабатываются операционные эскизы и схемы наладок;

- определяется разряд работы.

В2

Резьбовые резцы и гребенки

Резьбовые резцы – это резьбонарезной инструмент для точной машинной нарезки наружной и внутренней резьб. Являются оснасткой токарных станков или обрабатывающих центров. По конструкции резьбы подразделяются на:

· стержневые;

· призматические;

· круглые.

Также они могут быть одно- или многониточными (гребенками). Стержневые резьбовые резцы при малом угле подъёма (не более 4°) имеют задние углы на боковых кромках в пределах 4-6° для предварительной нарезки и 8 – 10° для окончательной. При угле подъёма резьбы более 4° задние углы выбираются разными в зависимости от направления обработки – для правой больший угол имеет правая часть профиля, для левой – левая.

Призматические и круглые резцы имеют большее количество переточек и, соответственно, большую долговечность благодаря заточке только по передней поверхности. Призматический резец размещается в специальных державках с постоянным задним углом 15°, передний принимается в зависимости от материала. Круглый резьбонарезной резец также крепится в специальной державке при заднем угле 10-12°, передний обычно равен нулю. Преимуществом резцов является и применение сменных пластин, что позволяет уменьшить расходы на приобретение оснастки.

Билет 21

Правила оформления операционной карты

Оформление операционных карт (рис. 12) производится в соответствии с 4-й группой стандартов ЕСТД. Требования к заполнению и оформлению технологических документов на основные и сопутствующие процессы и операции, специализированные по методам сборки (включая сварку, пайку, клепку, монтаж и т. д.), устанавливаются в соответствии с ГОСТ 3.1407-86.

При описании технологических процессов сварки и пайки, независимо от типа и характера производства, документы на основные операции должны предусматривать операционное описание с обязательным указанием режимов.

При применении форм МК, выполняющих функции документов других видов, их оформление следует выполнять в соответствии с правилами для документов применяемых видов, предусмотренными стандартами ЕСТД. При этом в графе блока Б6 основной надписи следует проставлять через дробь условное обозначение соответствующего вида документа, функции которого выполняет МК, например МК/КТП, МК/ОК и т. д.

При описании операции запись информации следует выполнять в следующем порядке с привязкой к служебным символам:

А, Б, К/М, О, Т, Р.

При применении форм МК/ОК запись информации в графах, относящихся к служебным символам А и Б, следует выполнять по ГОСТ 3.1118-82 с учетом дополнений:

• в графе «Обозначение документа» следует приводить ссылки на применяемые ТИ и инструкции по охране труда (ИОТ);

• в графе «Код, наименование оборудования» дополнительно для сварочных операций, при необходимости, указывать род сварочного тока;

• не заполнять графы по трудозатратам, кроме граф «Тпз» и «Тшт», в которые следует вносить данные по суммарному вспомогательному и основному времени, соответственно.

Запись информации в графах, относящихся к служебным символам К/М, независимо от применяемых форм документов следует выполнять в порядке:

• информация о составных частях изделия;

• информация об основных и вспомогательных материалах на операцию.

Для внесения изменений следует оставлять незаполненными одну - две строки между информацией о комплектующих составных частях изделия и данных об основных и вспомогательных материалах, а также перед описанием содержания первого перехода.

При указании данных в графах, относящихся к служебным символам К/М, для операций сварки и пайки дополнительно допускается использовать после наименования деталей, сборочных единиц, марку и толщину материала, а в графах, предусматривающих внесение информации по основным и вспомогательным материалам, следует указывать данные о материалах для сварки и пайки, включая присадочный материал, припои, газы, флюсы и т. п.

В содержание основных переходов допускается включать дополнительную информацию:

• данные по технологическим режимам, для которых типовые блоки не разработаны;

• размеры сварных или паяных соединений (не приведенные на КЭ).

Необходимость и целесообразность отражения дополнительной

информации устанавливает разработчик документов. Для указания форм и размеров сварных или паяных соединений следует применять вспомогательные знаки и обозначения:

• по ГОСТ 2.312-72 - для сварных соединений;

• по ГОСТ 19249-73 - для паяных соединений.

Указание данных по технологической оснастке следует выполнять с привязкой к служебному символу Т в следующей последовательности:

• стапели (СТ);

• приспособления (ПР);

• вспомогательный инструмент (ВИ);

• слесарный и слесарно-монтажный инструмент (СЛ);

• режущий инструмент (РИ);

• специальный инструмент (СИ);

• средства измерений (СИ).

В целях исключения дублирования информации данные об общей технологической оснастке, применяемой на всей операции, следует указывать после описания содержания первого перехода. При записи информации по технологической оснастке, применяемой для сварки и пайки, допускается указывать дополнительную информацию, например материал и размеры электродов для контактной сварки, размеры канавок для формирования сварного шва, диаметр сопла, номер мундштука для газовой горелки и т. п.

В2

Дата: 2019-02-02, просмотров: 323.