Прямые измерения осуществляются четырьмя основными методами: непосредственной оценки, нулевым (компенсационным), дифференциальным и замещения.

Контрольно-измерительные приборы можно классифицировать по следующим признакам: способу отсчета измеряемого параметра, Логическому назначению, роду измеряемого параметра и устройству выдачи информации.

По способу отсчета измеряемой величины приборы подразделяют на Компарирующие( приборы с ручной наводкой), показывающие, регистрирующие, интегрирующие, сигнализирующие и комбинированные. Компарирующие приборы служат для сравнения мер друг с другом

Для сравнения измеряемого параметра с мерами . К числу таких приборов относят весы, потенциометры

Указывающие приборы дают значения измеряемого параметра В момент измерения. Они бывают стрелочными или цифровыми,

В стрелочных приборах либо стрелка перемещается вдоль шкалы, либо шкала перемещается относительно неподвижной стрелки.

В цифровых показывающих приборах как правило используют люмминесцентные или газоразрядные элементы (индикаторы) и электронно-лучевые трубки.

Регистрирующие приборы автоматически записывают результаты измерения в течение всего времени работы прибора. Запись, как правило, ведется на бумажной ленте или бумажном диске, что позволяет по характеру кривой судить о всех изменениях измеримого параметра за тот или иной промежуток времени.

Наиболее распространены две формы записи. В первом случае neро вычерчивает на диаграмме непрерывную кривую, во втором случае специальное печатающее устройство периодически отмечает на диаграмме значение измеряемого параметра.

Регистрирующие приборы выпускают одноканальные и много-канальные (с числом каналов 2, 3, 6, 12 и 24). Последние позволяют регистрировать значение параметра в нескольких аппаратах Или печах, число которых равняется числу каналов прибора.

Интегрирующие приборы (счетчики) позволяют определить сум^арное значение измеряемого параметра.

Сигнализирующие приборы предназначены для непрерывного измерения значения контролируемого параметра и сигнализации 0 % отклонении от заданного.

Комбинированные приборы представляют собой сочетание разных приборов: например, счетчики монтируют в одном корпусе с показывающим или самопишущим прибором. В комбинированные приборы могут встраиваться и регулирующие устройства.

Билет6 в2

Режущие инструменты применяют для образования требуемых формы и размеров поверхностей заготовок резанием, срезанием сравнительно тонких слоев материала (стружки). Несмотря на большое различие отдельных видов инструментов по назначению и конструкции, у них имеется много общего: условия работы, общие конструктивные элементы и способы их обоснования, принципы расчета. Основные определения и обозначения общих понятий по режущим инструментам и обработке резанием даны соответственно в ГОСТ 25751—83 и ГОСТ 25762—83.

Общей характеристикой всех видов режущего инструмента является наличие рабочей и хвостовой частей. Рабочая режущая часть имеет лезвие с геометрическими параметрами: задний угол a, передний угол g, главный угол в плане j, вспомогательный угол в плане j1, угол наклона кромки l, угол заострения b, радиус вершины rв.

Срезание стружки осуществляется лезвиями клинообразной формы, ограниченными передними и задними поверхностями.

Основную роль в процессе резания играет клин (угол заострения b) с режущими кромками, образованный передней поверхностью лезвия, по которой сходит стружка, и задней поверхностью лезвия, обращенной в процессе резания к обрабатываемой поверхности.

Единство геометрии режущего лезвия всех видов инструмента обусловлено в основном единством законов резания металлов.

У всех режущих инструментов имеются рабочая и крепежная части. Рабочая часть выполняет основное служебное назначение — резание, удаление излишнего слоя материала. Крепежная часть служит для установки, базирования и закрепления инструмента в рабочем положении на станке (технологическом оборудовании).

В рабочей части различают участок с режущими зубьями, предназначенный для снятия припуска, и участок с калибрующими зубьями, предназначенный для удаления оставшегося припуска после срезания его основной части режущими зубьями, и окончательного формирования обработанной поверхности заготовки; кроме них бывают участки с переходными и выглаживающими зубьями.

По числу лезвий (зубьев) могут быть инструменты одно- и многолезвийные (одно- и многозубые).

На зубьях, как однолезвийных, так и многолезвийных инструментов имеются главная и вспомогательная режущие кромки, их сопряжение образует вершину лезвия. Различают зубья черновые, переходные, чистовые и калибрующие в зависимости от сечения срезаемых слоев.

К основным конструктивным элементам лезвийного режущего инструмента относятся:

- зубья, несущие на себе элементы с режущими лезвиями;

- стружечные канавки, предназначенные для размещения и транспортирования стружки в процессе резания;

- каналы для подвода охлаждающей жидкости к режущим элементам или отвода вместе с охлаждающей жидкостью стружки из зоны резания;

- элементы крепления инструмента и элементы баз при изготовлении, контроле и переточках инструмента.

Каждый режущий инструмент независимо от вида и размера имеет почти все перечисленные геометрические параметры и конструктивные элементы.

При проектировании инструментов основными поверхностями формирования профиля являются плоскости, поверхности вращения и винтовые поверхности.

Плоскости предназначены для оформления стержневых резцов, зуборезных гребенок.

Поверхности вращения используются в трех основных видах:

- с образующей в виде прямой, параллельной оси вращения (развертки, цилиндрические фрезы);

- с образующей в виде прямой, наклоненной под некоторым углом к оси вращения (угловые фрезы, конические развертки, зенковки);

- с криволинейной образующей (фасонные резцы, фасонные фрезы).

Винтовые поверхности занимают одно из важных мест в конструировании режущего инструмента. Для многих видов инструмента (например, резьбонарезные инструменты, червячные зуборезные фрезы) винтовая поверхность является основной для образования профиля детали.

У концевых фрез и зенкеров расположение режущих зубьев по винтовой линии обеспечивает равномерное резание благодаря постепенному входу и выходу их в обрабатываемую поверхность, способствует лучшему отводу стружки из зоны резания. В некоторых случаях (например, у спиральных сверл) винтовая поверхность предназначена для получения более оптимального переднего угла и сохранения формы режущей части после переточек.

Билет 7

Качественная оценка основана на инженерно-визуальных методах и проводится по отдельным конструктивным и технологическим признакам для достижения высокого уровня ТИ.

Как правило, предшествует количественной оценке, но вполне с ней совместима.

Качественная оценка: хорошо – плохо, допустимо – недопустимо т.д., дается на основании анализа на соответствие его основным требованиям. В отдельных случаях для качественного описания конструктивных и технологических признаков применяется шкала интенсивности и переход к количественной оценке посредством введения баллов.

Количественная оценка ТИ основана на инженерно-расчетном методе – совокупность приемов, для определения и сопоставления численных значений показателей нового К и базового изделия Кб.

Наиболее распространенные методы: абсолютный, относительный и разностной оценки.

Абсолютный показатель

(6.6)

(6.6)

Относительный показатель (уровень) ТИ

(6.7)

(6.7)

(6.8)

(6.8)

(6.8)

Целевыми функциями обеспечения ТИ для рассматриваемых случаев имеет вид

В2

Технология волочения металла - ОМД Волочения осуществляют главным образом в холодном состоянии и очень редко в горячем. Степень деформации металла при волочении характеризуется коэффициентом вытяжки l или коэффициентом обжатия e, выраженными в процентах: l = l1/l0; e = (F0 - F1)/F0, где l0 и l1, F0 и F1 - соответственно величины длин и поперечных сечений исходной заготовки и обработанного изделия. Привычно при волочении за один проход l L 1,3, а e, L 30%. Большие обжатия выполняют волочением в несколько проходов. В результате чего изменяются профиль, размеры поперечного сечения и увеличивается длина заготовки. Изготовление изделий круглого и фасонного сечений волочением позволяет получать очень высокую точность и чистоту поверхности изделий, которую нельзя получить при прокатке. Механические свойства протягиваемого металла, также значительно изменяются вследствие наклепа (укрепления). Волочение широко используют для получения проволоки диаметром от нескольких микрон до 10 мм и более, при производстве труб различных диаметров, а также для получения точных фасонных профилей. Достигнуто значительное повышение устойчивости волок при больших обжатия и скоростях волочения (50-60 м/с), что обеспечивает высокую производительность волочильного оборудования. Общий технологический процесс волочения состоит из следующих операций: 1) предварительного отжига заготовок для получения мелкозернистой структуры металла и повышения его пластичности; 2) травление заготовок в подогретом растворе серной кислоты для удаления окалины, которая вызывает повышенный износ матрицы; 3) промывание заготовок и нейтрализации травильного раствора; 4) обострение концов заготовок в ковочных валках или под молотом для пропуска через отверстие матрицы и последующего захвата клещами состояния; 5) волочения; 6) отжиг для устранения наклепа; 7) обработки готовой продукции (обрезки концов, правки, резки на мерные длины и др.).. Для уменьшения трения в ячейке матрицы заготовки смазывают минеральным маслом, эмульсией, графитом или жиром. Смазка способствует получению чистой поверхности изделия и уменьшает расход энергии на процесс. Для снижения усилия волочения применяют также роликовые матрицы. В ряде случаев, например, перед волочением проволоки и тонкостенных труб из сталей, проводят их омеднение погружением заготовок в слабый кислотный раствор медного купороса. Инструментом для волочения служат: матрицы - волоки и фильеры; волочильные доски; кольца и оправки из инструментальных сталей и твердых сплавов. При волочении тончайшего провода применяют алмазные волоки высокой твердости и стойкости.

Источник: http://emchezgia.ru/omd/63_tekhnologiya_volocheniya.php МЧ-ЗГИА.РУ ©

БИЛЕТ 8

Таким образом, базой называют совокупность поверхностей, линий или точек детали, по которым ориентируются другие детали изделия или в отношении которых ориентируются поверхности детали, обрабатываемых на данной операции.

Зависимости от служебного назначения все поверхности детали подразделяются на основные, присоединительные, исполнительные и свободные.

Под основными понимают поверхности с помощью которых определяют положение данной детали относительно другой, к которой она присоединяется. Присоединительными называют поверхности детали, определяющих положение всех других деталей, присоединяют к ней.

Исполнительные поверхности - поверхности, выполняющие служебное назначение.

Свободной поверхностью называется поверхность, предназначенная для соединения основных и присоединительных поверхностей и исполнительной поверхности между собой с образованием совместно необходимой для конструкции формы детали.

Элементы детали, образующие комплекты основных и присоединительных поверхностей, характеризующие технологические базы, т.е. элементы, которые используются в процессе обработки для установления взаимосвязи между расположением режущей кромки инструмента и обрабатываемой поверхностью.

По характеру своего применения базы подразделяются на конструкторские, сборная, измерительные и учредительные.

Конструкторскими и сборная базами называют поверхности, линии или точки деталей, с помощью которых определяют ее положение относительно других деталей на сборную чертеже (конструкторские базы) или при сборке (сборочные базы). В качестве конструкторских баз используют линии симметрии оси валов и отверстий, биссектрисы углов. Для всех деталей вращения одного из конструкторских баз всегда ось вращения.

Как правило, положение детали относительно других деталей, определяют комплектом из двух или трех баз.

Измерительной базой детали называют поверхность (или систему поверхностей), от которых осуществляется отсчет размеров при измерении деталей.

Установочной базой детали называют совокупность поверхностей, линий или точек, относительно которых, ориентируется при изготовлении детали поверхность, которая обрабатывается на данной операции.

Проверочной установочной базой называется поверхность, заготовки обрабатываемой, по которой осуществляется выверка положения этой заготовки на станке или установка режущего инструмента. Кроме того, учредительные базы подразделяются на основные и вспомогательные.

Основной установочной базой называется такая установочная база, расположение которой относительно обрабатываемой поверхности имеет существенное значение с точки зрения работы детали в собранном изделии.

Вспомогательной установочной базой называется база, расположение которой относительно обрабатываемой поверхности в готовом изделии непосредственного значения не имеет, к применению вспомогательных баз прибегают в тех случаях, когда конструкция детали исключает возможность использования основной базы детали как учредительная база или требует для этого изготовление сложных и неудобных приспособлений.

Для наибольшей точности изготовления деталей, а следовательно, и лучших эксплуатационных результатов необходимо стремиться к тому, чтобы конструкторские и технологические базы представляли собой те же поверхности, т.е. чтобы по возможности осуществлять установку заготовку при обработке и измерении от тех же поверхностей, которые будут определять положение детали в собранном узле или машине. Во всех случаях, когда конструкторские и технологические базы не совпадают, возникают погрешности базирования (измерения), что приводит к необходимости пересчета допусков.

Билет 8 в2

Различают токарные резцы:

· проходные – для обтачивания наружных цилиндрических и конических поверхностей;

· расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

· отрезные – для отрезания заготовок;

· резьбовые – для нарезания наружных и внутренних резьб;

· фасонные – для обработки фасонных поверхностей;

· прорезные – для протачивания кольцевых канавок;

· галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

Первая группа — материалы дня инструментов, работающих на низких скоростях резания. К ним относятся высококачественные углеродистые инструментал ь-ные стали (У10А, У11А, У12А) твердостью ИКС 60—64 после закалки. Инструмент из этих сталей сохраняет режущие свойства при температуре нагрева только до 200—250°С, поэтому применяется редко. В эту группу входят также л е I и р о в а н н ы е инструментальные стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5, хромомарганцовистая ХВГ и др., имеющие красностойкость 250—300°С.

Вторая группа — материалы для инструментов, работающих на повышенных скоростях резания, — быстрорежущие стали Р9, Р12, Р6М5, Р9К5Ф2 и др. После термической обработки эти стали приобретают высокую твердость (ИКС 62—65), высокую износостойкость и красностойкость до.650°С.

Третья группа — материалы для инструментов, работающих на высоких скоростях резания,-металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм. Красностойкость твердого сплава достигает 1000°С. Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплавы вольфрамокобальтовой группы (ВК): ВК8 — для обдирочной обработки, ВК6 – для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы титановольфрамокобальтовой группы (ТК): Т5К10 — для черновой обработки и при прерывистом резании. Т15К6—для получистовой и чистовой обработки.

Билет9

Механические свойства металлов

Большинство деталей машин, обрабатываемых на металлорежущих станках, изготавливается из металлов и их сплавов. Наибольшее распространение имеют чугуны и стали, в меньшей степени - цветные металлы. Для режущих инструментов широко применяются твердые сплавы и абразивные материалы.

Обрабатываемость металлов резанием характеризуется их механическими свойствами: твердостью, прочностью, пластичностью.

Твердость - способность металла оказывать сопротивление проникновению в него другого, более твердого тела. Наиболее распространены два способа определения твердости: Бринелля и Роквелла.

Твердость по Бринеллю устанавливается вдавливанием в испытуемый металл стального закаленного шарика под определенной нагрузкой. Полученную этим способом твердость обозначают буквами HB и определяют делением нагрузки на площадь сферического отпечатка. Прибор Бринелля применяется для определения твердости сырых или слабо закаленных металлов, так как при больших нагрузках шарик деформируется и показания искажаются.

Твердость по Роквеллу определяется вдавливанием в подготовленную ровную поверхность алмазного конуса или закаленного шарика. Значение твердости выражается в условных единицах и отсчитывается по черной или красной индикаторным шкалам прибора. Для очень твердых металлов незначительной толщины применяют алмазный конус с нагрузкой 588 Н, а значение твердости определяют по черной шкале и обозначают HRA.

Твердость закаленных сталей определяют, вдавливая алмазный конус при нагрузке 1470 Н, по черной шкале и обозначают HRCэ.

Испытание твердости шариком с нагрузкой 980 Н на приборе Роквелла предусмотрено для мягких незакаленных металлов. В этом случае отсчет показаний ведут по красной шкале, а твердость обозначают HRB.

Прочность - способность металла сопротивляться разрушению под действием внешних сил.

Твердые сплавы

Твердые сплавы выпускаются в виде пластинок различных форм и размеров, получаемых методом порошковой металлургии (прессованием и спеканием). Основой для них служат порошки твердых зерен карбидов тугоплавких металлов (вольфрама, титана, тантала), сцементированных кобальтом.

Промышленностью выпускаются три группы твердых сплавов: вольфрамовые - ВК, титановольфрамовые - ТК и титанотанталовольфрамовые - ТТК.

В обозначении марок сплавов используются буквы: В - карбид вольфрама, К - кобальт, первая буква Т - карбид титана, вторая буква Т - карбид тантала. Цифры после букв указывают примерное содержание компонентов в процентах. Остальное в сплаве (до 100%) - карбид вольфрама. Буквы в конце марки означают: В - крупнозернистую структуру, М - мелкозернистую, ОМ - особомелкозернистую.

Характерными признаками, определяющими режущие свойства твердых сплавов, являются высокая твердость, износостойкость и красностойкость до 1000 градусов С. Вместе с тем эти сплавы обладают меньшей вязкостью и теплопроводностью по сравнению с быстрорежущей сталью, что следует учитывать при их эксплуатации.

При выборе твердых сплавов необходимо руководствоваться следующими рекомендациями.

Вольфрамовые сплавы (ВК) по сравнению с титановольфрамовыми (ТК) обладают при резании меньшей температурой свариваемости со сталью, поэтому их применяют преимущественно для обработки чугуна, цветных металлов и неметаллических материалов.

Сплавы группы ТК предназначены для обработки сталей.

Титанотанталовольфрамовые сплавы (ТТК), обладая повышенной прочностью и вязкостью, применяются для обработки стальных поковок, отливок при неблагоприятных условиях работы.

Для тонкого и чистового точения с малым сечением стружки следует выбирать сплавы с меньшим количеством кобальта и мелкозернистой структурой.

Черновая и чистовая обработки при непрерывном резании выполняются в основном сплавами со средним содержанием кобальта.

При тяжелых условиях резания и черновой обработке с ударной нагрузкой следует применять сплавы с большим содержанием кобальта и крупнозернистой структурой.

Инструментальные стали делятся на углеродистые, легированные и быстрорежущие.

Углеродистые инструментальные стали содержат углерода от 0,65 до 1,35%, обладают высокой прочностью, твердостью в закаленном состоянии 63-65 HRCэ и теплостойкостью до 200-250 градусов С.

Они делятся на качественные и высококачественные. Последние содержат меньше серы, фосфора и остаточных примесей. Марки этих сталей обозначают буквой У - углеродистая, а цифры после нее указывают среднее содержание углерода в десятых долях процента. У высококачественных сталей в конце маркировки указывается буква А. Углерод существенно влияет на свойства стали. С повышением его содержания твердость, износостойкость и хрупкость стали увеличиваются, но вместе с тем ухудшается его обработка резанием.

Легированную инструментальную сталь получают введением в высокоуглеродистую сталь хрома, вольфрама, ванадия и других элементов, которые повышают ее режущие свойства. Благодаря легирующим элементам эта сталь приобретает повышенную вязкость и износостойкость в закаленном состоянии, меньшую склонность к деформациям и трещинам при закалке, более высокую теплостойкость (до 300-350 градусов С) и твердость в состоянии поставки. Легированные инструментальные стали маркируются аналогично конструкционным с той лишь разницей., что первая цифра в начале марки означает содержание углерода в десятых долях процента.

Быстрорежущие стали представляют собой легированные инструментальные стали с высоким содержанием вольфрама (до 18%). После термообработки (закалки и многократного отпуска) они приобретают высокую красностойкость до 600 градусов С, твердость 63-66 HRCэ и износостойкость.

Быстрорежущие стали маркируются буквами и цифрами. Первая буква Р означает, что сталь быстрорежущая. Цифры после нее указывают среднее содержание вольфрама в процентах. Остальные буквы и цифры означают то же, что и в марках легированных сталей.

Быстрорежущие стали, легированные ванадием и кобальтом, имеют повышенные режущие свойства. Они предусмотрены для труднообрабатываемых сталей и сплавов высокой прочности и вязкости.

Быстрорежущие стали, легированные ванадием и кобальтом, имеют повышенные режущие свойства. Они предусмотрены для труднообрабатываемых сталей и сплавов высокой прочности и вязкости.

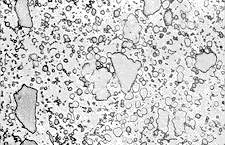

Структура быстрорежущей стали (рисунок слева) - мелкие, твердые, однородно распределенные карбиды и мартенсит, легированный для теплостойкости вольфрамом и (или) молибденом

В2

Штамповка (штампование) — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). Примером листовой штамповки является процесс пробивания листового металла, в результате которого получают перфорированный металл (перфолист). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия.

Билет 10

В основу разработки технологических процессов положены два принципа: технический и экономический. В соответствии с техническим принципом проектируемый технологический процесс должен полностью обе 434i83ie спечить выполнение всех требований рабочего чертежа и технических условий на изготовление заданного изделия. В соответствии с экономическим принципом изготовление изделия должно вестись с минимальными затратами труда и издержками производства.

В основу методики разработки технологического процесса, излагаемой в настоящем пособии, положен технический принцип. Учет экономического принципа значительно усложняет вопрос выбора оптимального варианта.

Разработка определенного технологического процесса основывается на типовых вариантах технологических процессов, приведенных в настоящем пособии, с учетом своеобразия форм и размеров деталей, а также технических требований для конкретной детали.

Результатом проектирования на основе технического принципа является подробное описание процесса, изготовления детали с необходимыми техническими расчетами и обоснованиями принятого варианта без экономических расчетов.

Исходными данными для проектирования технологических процессов механической обработки безотносительно к конкретным производственным условиям являются:

а) рабочий чертеж, определяющий материал, конструктивные формы и размеры детали;

б) технические условия на изготовление детали, характеризующие точность и качество поверхностей, а также особые требования (твердость и структура материала, термическая обработка, балансировка и прочее);

в) программа выпуска изделий;

г) планируемый интервал времени выпуска изделий.

Для действующих заводов необходимы дополнительные исходные данные:

а) наличное оборудование;

б) производственные площади;

в) наличие специалистов.

Задача проектирования технологического процесса характерна многовариантностью возможных решений. Процесс проектирования осуществляется в определенной последовательности по этапам. Основные этапы проектирования технологических процессов механической обработки следующие:

1. Изучение исходных данных.

2. Расчет темпа и выбор типа производства.

3. Выбор метода получения заготовки и назначение припусков и допусков на заготовку.

4. Выбор технологических баз.

5. Выбор методов обработки отдельных элементарных поверхностей.

6. Выбор маршрута (последовательности) обработки детали в целом с разработкой схем базирования.

7. Расчет межоперационных припусков, установление технологических допусков и предельных размеров заготовки по технологическим переходам.

8. Построение схем операций с разработкой эскизов обработки, выбор оборудования, инструментов и приспособлений.

9. Установление режимов резания.

10. Установление норм времени на обработку.

11. Оформление технологической документации.

Основная цель первого этапа - ознакомление с исходными данными и полнотой сведений, необходимых для начала проектирования. В процессе ознакомления с рабочим чертежом детали, контролируется правильность простановки размеров, изучаются требования на все геометрические размеры, форму и взаимное расположение поверхностей детали, а также требования, определяющие качество отдельных поверхностей.

В2

Различают следующие виды сверл по металлу:

1. Спиральные – это стандартные сверла, имеющие цилиндрическую форму и изготовленные, в основном, из высококачественной стали марки HSS. Крупное сверло такого типа может достигать 80 мм в диаметре. Применение буравчиков этого вида наиболее распространено при выполнении сверлильных работ по металлу ввиду их повышенной прочности и долговечности. Конструкция спирального бурава выполнена так, что кромки рабочей поверхности имеют угол заточки по отношению друг к другу, равный 118±30º.

2. Конические, или ступенчатые – буравчики, которые имеют коническую форму рабочей поверхности. Таким сверлильным приспособлением можно сделать отверстие в тонколистовом металле с толщиной до 2 мм или исправить уже готовое дефективное отверстие, полученное в результате работы другими инструментами. Буравы с золотой окраской подходят для оформления отверстий в изделиях высокой плотности.

3. Корончатые (кольцевые) фрезы – это сверлильные инструменты в виде полой коронки с плотным набором зубьев для оформления отверстий в тонком металле, в т.ч. отверстий, с диаметром более 30 мм. Отвод металлической стружка при использовании такого бурава происходит в полость трубки, что позволяет формировать отверстия на большую глубину без извлечения из лунки буравчика. Инструмент этого вида позволяет выполнить сверловку с более качественным краем, а малая площадь соприкосновения бурава с поверхностью металла обеспечивает экономию электроэнергии, что еще больше привлекает к себе внимание сверлильщиков.

4. Перовые сверла – инструменты для сверловки, имеющие сменные рабочие пластины, которые дают возможность получить глубокие идеально ровные отверстия. Перовое плоское сверло позволяет вырезать отверстие с полным отсутствием перекоса, а также выполнить отверстие большого сечения. За счет низкой стоимости, эти изделия привлекают к себе внимание очень многих мастеров.

5. Длинные сверла по металлу – это специальные удлиненные сверла по металлу, позволяющие выполнить глухие или сквозные отверстия с глубиной более 5-ти диаметров бурава. Несмотря на низкую производительность таких буравчиков, их конструкция предполагает наличие 2-х винтовых канала, по которым должна стекать охлаждающая эмульсия. Существуют также супердлинные сверла по металлу, которые позволяют просверлить отверстие в металлах, имеющих твердость 1300 Н/мм2.

6. Центровочные сверла – многофункциональные буравчики для оформления отверстий в металле, используемых для последующего закрепления детали в центрах сверлильного оборудования. Отверстие, выполненное при помощи центровочного буравчика, имеет ось со строгим углом к детали, равным 90º. Радиус центровочных буравов может быть от 0,25 до 5,0 мм.

7. Резьбовые сверла по металлу – сверлильное приспособление для нарезки отверстий заданного диаметра с элементами резьбы.

8. Левосторонние сверла – это целевые буравы, применяемые для выкручивания сломавшихся или застрявших метизов.

9. Высокоточные сверла – сверлильный инструмент, позволяющий добиться высокой точности выполнения работ. Класс подобного буравчика по металлу идентифицируется по буквенно-цифровой комбинации А1, в соответствии с чем и определяется его заведомо высокая цена.

Билет 11

Погрешности, возникающие при базировании и закреплении обрабатываемых деталей, непосредственно влияют на точность выполнения координирующих размеров и соотношений. Поэтому правильный выбор баз имеет большое значение.

Готовая деталь может иметь комплекс черновых и комплекс обработанных поверхностей. Взаимная увязка комплекса черновых поверхностей обеспечивается в процессе получения заготовки путем воспроизведения на ней фигуры штампа, литейной формы и т.п. взаимная увязка комплекса обработанных поверхностей обеспечивается с необходимой точностью выбором баз и всей постановкой технологического процесса.

Для взаимной увязки этих двух комплексов поверхностей необходимо придерживаться определенных правил выбора баз.

Выбор черновых баз. Черновыми, то есть необработанными установочными базами приходится пользоваться на первой операции; общие правила выбора черновых баз следующие:

1.Если у деталей после окончательной обработки некоторые поверхности остаются черновыми, рекомендуется принимать их за установочные базы на первой операции и от них обрабатывать поверхности, используемые затем в качестве установочных баз. Этим обеспечивается взаимная увязка комплексов черновых и обработанных поверхностей.

2.У деталей, обрабатываемых шлифовальным кругом, за черновые базы следует принимать поверхности с наименьшими припусками. Такой выбор исключает возможность появления брака из-за недостатка припуска на этих поверхностях.

3.Черновые базы должны быть по возможности ровными и чистыми. Нельзя принимать за базу места, где расположены прибыли, летники, разъемы опок (в отливках) или разъемы штампов (в поковках). Поверхность, используемая в качестве основной базы, должна обеспечивать наибольшую устойчивость и жесткость заготовки при обработке.

Выбор чистовых баз.

1.Чистовые установочные базы должны быть конструктивными, а не вспомогательными, что исключает погрешность базирования.

2.Они должны обеспечивать наибольшую устойчивость и наименьшие деформации детали от зажима и усилий резания. В тех случаях, когда поверхности не удовлетворяют этим требованиям, создают искусственные базы путем обработки платиков, поясков, выточек или отверстий.

3.Необходимо стремиться соблюдать принцип постоянства баз, то есть чтобы все точные поверхности на всех операциях (установках) обрабатывались с использованием одних и тех же установочных баз. При перемене баз в ходе технологического процесса возникают дополнительные погрешности, зависящие от состояния поверхностей установочных баз и точности из расположения относительно ранее применявшихся баз.

В2

Литье в одноразовые песчаные формы

Подавляющее количество отливок производится в одноразовых песчаных формах. Это литье основывается на использовании ручного труда при изготовлении литейных форм, в которых получают мелкие партии или уникальные отливки. Одним из самых распространенных методов ручной формовки является изготовление форм в парных опоках.

Рассмотрим процесс ручной формовки в двух опоках с помощью разъемной модели (model). Модель - приспособление, с помощью которого в литейной форме создается внешний контур будущей отливки. Модель должна быть, как правило, разменная, а части модели должны хорошо центрироваться между собой с помощью двух шипов и соответствующих им отверстий. Модели, которые являются копиями будущих отливок могут быть деревянными, металлическими, пластиковыми и другими.

При ручном формировании, например, разъемной (разъемной) деревянной моделью, сначала укладывают нижнюю половину модели на модельную доску плоскостью разъема.

Затем накрывают опокой, которая представляет собой жесткую металлическую (иногда деревянную) рамку. Опока предназначена для набивки в ней пол формы, содержание формовочной смеси образующего литейную форму, как при ее изготовлении и транспортировке, так и при последующей заливке и охлаждения отливки.

Чтобы избежать прилипания формовой смеси к поверхности модели последнюю припорашивают графитовым порошком или наносят слой облицовочной смеси.

В опоку засыпают формовочную смесь, состоящие из кварцевого песка, глины и связующих материалов. Эти смеси должны иметь прочность готовой формы, чтобы струя жидкого металла не разрушал ее при заливке; пористость смеси необходима для лучшего впитывания газов, выходящих из жидкого металла; огнеупорность необходима во избежание расплавленным частей формы и попадания их в металл отливки.

Для получения лучшего оттиска модели формирующую смесь уплотняют трамбовкой, а избыток срезают линейкой на уровне верхней кромки опоки.

Приготовленную пол форму вместе с модельной доской переворачивают на 1800

На нижнюю половинку модели накладывают верхнюю ее половину. Устанавливают с помощью шипов.

Тогда накладывают (устанавливают) нижнюю пивформу верхней опокой, которые соединяют между собой с помощью штырей.

Устанавливают модели литниковой системы. Заполняют верхнюю опоку смесью и снова ее уплотняют. При формировании верхней опоки устанавливают деревянные конусы, которые образуют канал для заливки металла - литник, и каналы для выхода газов - выпоры.

После этого опоки разъединяют. Снимают верхнюю пол форму (halfform) с нижней, а также переворачивают ее на 1800 плоскостью разъема вверх и осторожно вынимают обе половинки модели

Стержни (shrank) помещают в формы, когда отливка должна иметь отверстие или быть полым. Стержень препятствует сплошном заполнению формы расплавленным металлом. Стержни изготавливают путем формирования в разъемных деревянных стержневых ящиках с последующей сушкой.

Для изготовления стержней простой формы применяют песчано-глинистые смеси с добавками вяжущего материала.

В нижнюю пол форму вкладывают стержень и заново собирают опоки и соединяют штырями.

Металл заливают в формы. После твердения металла отливка выбивают из формы, и затем с отливки выбивают стержень.

Литники и выпоры обрубают, отливка очищают и он обрабатывается ленточными и дисковыми пилами, заливки отделяют пневматическими зубилами и шлифовальными кругами.

Билет 12

При формировании технологического маршрута устанавливается тип применяемого оборудования. Станок выбирают по паспортам, каталогам, по фактическому наличию в соответствии с характером обработки, требованиями к точности и шероховатости поверхности на данной операции, размерами обрабатываемой детали, масштабом производства.

Размеры станка должны соответствовать размерам обрабатываемой детали. Необходимо стремиться к максимально эффективному использованию станка по мощности и времени, а для многопозиционных – позиций и суппортов. При выборе станка важным фактором является его стоимость и себестоимость обработки на нем детали.

В единичном производстве применяют универсальные станки, серийном – специализированные, а в массовом – специальные (автоматы, полуавтоматы, агрегатные и др.)

2.2.2. Сборочный чертеж приспособления

Сборочный чертеж приспособления (зажимного или контрольного) должен содержать изображение сборочной единицы, дающее представление о расположении и взаимосвязи составных частей, соединяемых по данному чертежу, а также необходимые размеры, предельные отклонения и другие параметры и требования, которые должны быть выполнены или проконтролированы по данному чертежу. Все составные части сборочной единицы должны быть пронумерованы, вынесены в позиции и включены в спецификацию, которая выполняется на отдельном бланке по ГОСТ 2.108 и помещается как приложение в пояснительную записку.

Сборочный чертеж должен содержать необходимые технические требования (ГОСТ 2.316) и оформляется в полном соответствии с требованиями ЕСКД.

Приспособления, как правило, изображают в масштабе 1:1.

На общем виде приспособления должны быть изображены контур обрабатываемой заготовки и режущий инструмент (тонкой линией или пунктиром).

Билет 13

Погрешность базирования – отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Погрешность установки – отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого.

Требуемое положение заготовки - положение установочных элементов, при котором система координат заготовки совпадает с системой координат станка или приспособления.

При обработке партии деталей на настроенных станках рассматривается не фактическая погрешность базирования каждой детали из партии, а погрешность базирования как поле рассеивания всех размеров деталей данной партии. Величины максимальной и минимальной возможной погрешности базирования можно определить расчётным путем для каждой схемы базирования.

Погрешность базирования можно уменьшить или даже полностью исключить. Для этого необходимо правильно выбирать схему базирования для конкретной заготовки и более точно обрабатывать базовые технологические поверхности.

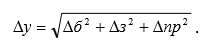

Погрешность установки при обработке партии деталей формируется в результате действия погрешности базирования (∆б), погрешности закрепления (∆з) и погрешности приспособления (∆пр).

В общем виде она может быть представлена как векторная сумма этих погрешностей: ∆у = ∆б + ∆з + ∆пр.

Погрешность закрепления возникает вследствие деформации заготовки или её смещения из-за действия усилий зажима. Но усилия зажима непостоянны в процессе обработки партии деталей. Их величина зависит от колебаний давления сжатого воздуха в сети или масла в гидросистеме, колебаний сил магнитного зажима или силы тока в цепи, колебаний усилий ручного зажима. Также имеют место и колебания упругих деформаций заготовок из-за различной поверхностной твёрдости и размеров заготовки в зажимаемых сечениях.

Поэтому прогнозирование погрешности закрепления при обработке партии деталей возможно лишь с использованием среднестатистических полей рассеивания погрешностей закрепления для типовых приспособлений.

Погрешность приспособления возникает из-за наличия геометрических погрешностей элементов приспособления при его изготовлении, износа во время эксплуатации опорных рабочих поверхностей, а также из-за неправильной установки приспособления на рабочем столе станка.

При практических расчётах общая погрешность установки, возникающая при обработке партии деталей на настроенных станках, определяется в соответствии с правилами суммирования случайных величин по формуле:

В2

К обработке металлов давлением относят прокатку, волочение, прессование, ковку, штамповку, и некоторые специальные процессы, например, отделочную и упрочняющую обработку пластическим деформированием и т.д.

В результате холодной пластической деформации искажается кристаллическая структура металла; зёрна, из которых он состоит, вытягиваются в одном направлении; возрастает прочность и снижается пластичность. Это явление называется наклёп. Деформировать наклепанный метал труднее, нужны большие усилия, более мощное оборудование. Поэтому холодная пластическая деформация применяется реже, только для самых пластичных металлов или заготовок малого сечения (листы, проволока). Волочение и листовая штамповка обычно осуществляются вхолодную. При этом достигается высокая точность размеров и чистота поверхности. Есть возможность влиять на свойства изделия за счёт разной степени наклепа.

При горячей пластической деформации наклёп не возникает, т. е. металл не упрочняется. Сопротивление металла при горячей пластической деформации примерно в 10 раз меньше, чем при холодной. Поэтому можно получить большую величину деформации. Но в процессе нагрева на металле образуется окалина (слой оксидов), что снижает качество поверхности и точность размеров. Прокатка, ковка, прессование, объёмная штамповка обычно выполняются как горячая обработка давлением.

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки. Процесс прокатки осуществляется как в холодном, так и горячем состоянии. Начинается в горячем состоянии и проводится до определенной толщины заготовки. Тонкостенные изделия в окончательной форме получают, как правило, в холодном виде (с уменьшением сечения увеличивается теплоотдача, поэтому горячая обработка затруднена).

Основными технологическими операциями прокатного производства являются подготовка исходного металла, нагрев, прокатка и отделка проката.

Подготовка исходных металлов включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката.

Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева. Основное требование при нагреве: равномерный прогрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива.

Температуры начала и конца горячей деформации определяются в зависимости от температур плавления и рекристаллизации. Прокатка большинства марок углеродистой стали начинается при температуре 1200…1150 0С, а заканчивается при температуре 950…9000С.

Существенное значение имеет режим охлаждения. Быстрое и неравномерное охлаждение приводит к образованию трещин и короблению.

При прокатке контролируется температура начала и конца процесса, режим обжатия, настройка валков в результате наблюдения за размерами и формой проката. Для контроля состояния поверхности проката регулярно отбирают пробы.

Отделка проката включает резку на мерные длины, правку, удаление поверхностных дефектов и т.п. Готовый прокат подвергают конечному контролю.

Процесс прокатки осуществляют на специальных прокатных станах.

Билет 14

При оформлении операционных эскизов необходимо соблюдать следующие правила:

– операционные эскизы заготовки допускается вычерчивать в произвольном масштабе карандашом или тушью желательно в одном масштабе для каждой операции оформляемого технологического процесса;

– на эскизе заготовка изображается в том виде, который она имеет после выполнения данной операции;

– главная проекция должна изображать заготовку в положении, которое она имеет, если на нее смотреть со стороны рабочего места у станка;

– число дополнительных проекций, сечений, разрезов должно быть достаточным, чтобы показать все поверхности и их размеры, которые должны быть обработаны и получены на данной операции;

– на операционном эскизе для всех обрабатываемых поверхностей необходимо указывать размеры с предельными отклонениями и обозначения шероховатости этих поверхностей по ГОСТу 2789-73; ГОСТу 2309-73.

Рекомендуется шероховатость поверхностей указывать в правом верхнем углу операционного эскиза. Шероховатость, указанная в правом верхнем углу операционного эскиза, относятся лишь к тем поверхностям, которые обрабатываются на данной операции:

– на операционном эскизе должны быть нанесены условные графические обозначения, обозначающие технологические базы и зажимные устройства;

– условные графические обозначения опор и зажимов установлены государственным стандартом 3.1107-81 (приложение А…Ж), примеры нанесения обозначений опор, зажимов, установочных устройств приведены в приложении Д, а примеры выполнения схем установов заготовок – в приложении Ж.

– на эскизах все размеры обрабатываемых поверхностей необходимо нумеровать арабскими цифрами. Номер размера обрабатываемой поверхности проставляют в окружности диаметром 6-8 мм и соединяют с размерной линией. Нумерацию следует производить в направлении движения часовой стрелки, начиная с левого нижнего угла;

– обрабатываемые поверхности заготовки необходимо обвести сплошной линией толщиной от 2S до 3S (по ГОСТ 2.303-68), где S – толщина основных линий на эскизе; в учебных работах обрабатываемые поверхности можно показывать красным цветом;

– все текстовые записи, стрелки размерных линий в карте эскизов должны быть нанесены черной тушью (пастой);

– таблицы, схемы и технические требования к выполнению операций следует размещать на свободном поле карты эскизов справа от изображения детали или под ним;

– в том случае, если операция состоит из нескольких установов, то кроме операционного эскиза следует вычерчивать эскизы заготовке на каждом установе с графическим изображением опор и зажимных устройств.

В2

Под конструированием понимается определение всех размеров и форм режущего инструмента путем расчетов и графических построений. Задача конструктора сводится к следующему:

§ на основании данных учения о резании найти наивыгоднейшие углы заточки, определить силы, действующие на режущие поверхности инструмента, подобрать наиболее подходящий материал для изготовления рабочей части инструмента и такую форму рабочей части, которая обеспечивала бы свободное отделение стружки в процессе резания;

§ на основании данных технологии металлов найти наиболее удобную для обработки форму рабочей и соединительной частей инструмента, определить допуски на размеры рабочей и соединительной частей в зависимости от условий работы и требуемой точности обработки детали;

§ на основании данных учения о сопротивлении материалов произвести расчеты рабочей и соединительной частей инструмента на прочность и жесткость;

§ составить рабочий чертеж инструмента и технические условия, внеся в чертеж все необходимые данные о форме и размерах инструмента, а в технические условия — допуски, требования, предъявляемые к инструменту, данные для испытания инструмента и т. д.

Билет 15

Тип производства оказывает решающее влияние на особенности его организации, управления и экономические показатели. Организационно-технические особенности типа производства влияют на экономические показатели предприятия, на эффективность его деятельности.

С повышением технической вооруженности труда и ростом объема выпуска продукции при переходе от единичного к серийному и массовому типам производства уменьшается доля живого труда и возрастают расходы, связанные с содержанием и эксплуатацией оборудования. Это ведет к снижению себестоимости продукции, изменению ее структуры. Таким образом, при массовом производстве изделий вопросы применения прогрессивных технологических процессов, инструмента и оборудования, комплексной механизации и автоматизации решаются проще, чем в индивидуальном и серийном производстве.

Рассмотрим все характеристики типов производства в сравнении:

| Фактор | Единичное | Серийное | Массовое |

| Номенклатура | Неограниченная | Ограничена сериями | Одно или несколько изделий |

| Повторяемость выпуска | Не повторяется | Периодически повторяется | Постоянно повторяется |

| Применяемое оборудование | Универсальное | Универсальное, частично специаль. | В основном специальное |

| Расположение оборудования | Групповое | Групповое и цепное | Цепное |

| Разработка технологического процесса | Укрупненный метод (на изделие, на узел) | Подетальная | Подетально-пооперационная |

| Применяемый инструмент | Универсальный, в значительной степени специальный | Универсальный и специальный | Преимущественно специальный |

| Закрепление деталей и операций за станками | Специально не закреплены | Определенные детали и операции закреплены за станками | На каждом станке выполняется одна и та же операция над одной деталью |

| Квалификация рабочих | Высокая | Средняя | В основном невысокая, но имеются рабочие высокой квалификац. (наладчики, инструментальщики) |

| Взаимозаменяемость | Пригонка | Неполная | Полная |

| Себестоимостьединицы изделия | Высокая | Средняя | Низкая |

В2

1.2Выбор заготовки и технико-экономическое обоснование метода ее получения

На выбор заготовки влияют следующие показатели: назначение детали, материал, технические условия, объем выпуска и тип производства, тип и конструкция детали; размеры детали и оборудования; экономичность изготовления заготовки. Все эти показатели должны учитываться одновременно, так как они тесно связаны. Окончательно решение принимают на основании экономического расчета с учетом стоимости метода получения заготовки и механической обработки (таб.1.13 [7]). Здесь и далее для сравнительной оценки вариантов в качестве условной единицы используется рубль 1980 г. , что может дать лишь приближенную экономическую оценку.

В качестве метода получения заготовки предлагается горячая объемная штамповка в закрытом штампе. Преимущество данного метода перед штамповкой в открытом штампе – большая экономия материала (вследствие отсутствия значительного облоя), сокращение времени черновой механической обработки, а как недостаток можно выделить большую стоимость штампа, более жесткие требования по массе к заготовке перед штамповкой в открытом штампе.

В качестве альтернативного метода получения заготовки может использоваться резка заготовок из проката (круг Ø70 мм).

Литье как способ получения заготовки рассматривать нецелесообразно, так как в литой заготовке будет отсутствовать требуемая микроструктура материала (при обработке давлением происходит дополнительное упрочнение заготовки).

Упрощенное сравнение возможных вариантов получения заготовки предполагает два этапа:

Билет 16

Чертёж (эскиз) отливки

Чертеж (эскиз) отливки оформляют, принимая во внимание, что контуры детали, отверстий, впадин, выточек, не выполняемые при получении заготов-

ки, наносятся тонкой сплошной линией. Для всех поверхностей, подлежащих последующей обработке, на чертеже должны быть указаны номинальные значения общих припусков на обработку. Величина припуска для плоских поверхностей указывается в виде размерных линий с числовыми значениями номинальных припусков. Величина припуска для поверхностей вращения может быть указана через номинальный размер соответствующей поверхно-

19

сти готовой детали (без указания предельных отклонений), проставленный в круглых скобках под соответствующим размером отливки.

На чертеже (эскизе) отливки изображаются остатки выпоров, прибылей и других подобных элементов, если они не удаляются полностью в литейном цехе. При этом, если они удалены обработкой резанием, линия отрезки изо-

бражается тонкой прямой линией; если огневой резкой или обламыванием-

волнистой.

В учебных целях на чертеже отливки следует указать предельные откло-

нения полей допусков ее размеров, даже если требования к точности разме-

ров приведены в общей надписи технических требований. Если требования к точности формы и расположения отдельных поверхностей отливки отлича-

ются от обозначенных общей надписью, то допуски формы и расположения этих поверхностей указывают в соответствии с ГОСТ 2.308-79.

В2

Тип и размеры круга выбираются, исходя из вида и конфигурации шлифуемых поверхностей, а также характеристики используемого оборудования или инструмента.

Выбор диаметра круга обычно зависит от числа оборотов шпинделя на выбранном станке и от возможности обеспечить окружную скорость оптимальной величины. Удельный износ будет наименьшим при наибольшем размере круга по диаметру. На рабочей поверхности кругов с меньшими размерами расположено меньшее количество зерен, каждому зерну приходится снимать большее количество материала, и поэтому они быстрее изнашиваются. При работе кругами небольших диаметров часто наблюдается неравномерный износ.

При выборе алмазного круга желательно обратить внимание на ширину алмазоносного слоя. При работе "на проход" она должна быть относительно большой. При шлифовке методом "врезания" ширина алмазного напыления должна быть соизмерима с шириной обрабатываемой поверхности. В противном случае на поверхности круга могут появиться уступы.

Выбор того или иного абразивного материала в значительной степени определяется характеристикой обрабатываемого материала.

| Абразив | Применение |

| Электрокорунд нормальный | Обладает высокой теплостойкостью, хорошей сцепляемостью со связкой, механической прочностью зерен и значительной вязкостью, необходимой для выполнения операции с переменными нагрузками. Обработка материалов с высоким сопротивлением разрыву (стали, ковкого чугуна, железа, латуни, бронзы). |

| Электрокорунд белый | По физическому и химическому составу более однороден, имеет более высокую твердость и острые кромки, обладает лучшей самозатачиваемостью и обеспечивает меньшую шероховатость обрабатываемой поверхности по сравнению с электрокорундом нормальным. Обработка тех же материалов, что и электрокорунд нормальный. Обеспечивает меньшее теплообразование, более высокую чистоту поверхности и меньший износ. Шлифование быстрорежущих и легированных инструментальных сталей. Обработка тонкостенных деталей и инструментов, когда отвод теплоты образующейся при шлифовании, затруднен (штампы, зубья шестерен, резьбовой инструмент, тонкие ножи и лезвия, стальные резцы, сверла, деревообрабатывающие ножи и т.п.); деталей (плоское, внутреннее и профильное шлифование) с большой площадью контакта между кругом и обрабатываемой поверхностью, сопровождающейся обильным теплообразованием; при отделочном шлифовании, хонинговании и суперфинишировании. |

| Карбид кремния | Отличается от электрокорунда повышенными твердостью, абразивной способностью и хрупкостью (зерна имеют вид тонких пластинок, вследствие чего увеличивается их хрупкость в процессе работы; кроме того, они хуже удерживаются связкой в инструменте). Карбид кремния зеленый отличается от карбида кремния черного повышенными твердостью, абразивной способностью и хрупкостью. Обработка материалов с низким сопротивлением разрыву, высокой твердостью и хрупкостью (твердых сплавов, чугуна, гранита, фарфора, кремния, стекла, керамики), а также очень вязких материалов (жаропрочных сталей и сплавов, меди, алюминия, резины). |

| Эльбор | Имеет наивысшие после алмаза твердость и абразивную способность; обладает высокой теплостойкостью и повышенной хрупкостью; инертен к железу Шлифование и доводка труднообрабатываемых сталей и сплавов; чистовое шлифование, заточка и доводка инструментов из быстрорежущих сталей; чистовое и окончательное шлифование высокоточных заготовок из жаропрочных, коррозионностойких и высоколегированных конструкционных сталей; чистовое и окончательное шлифование направляющих станков, ходовых винтов, обработка которых затруднена обычными абразивными инструментами из-за больших тепловых деформаций. |

| Алмаз | Обладает высокой износостойкостью и пониженной теплостойкостью; химически активен к железу; имеет повышенную хрупкость и пониженную прочность, что способствует самозатачиванию; синтетический алмаз каждой последующей марки (от АС2 до АС50) отличается от предыдущего более высокой прочностью и меньшей хрупкостью. Шлифование и доводка хрупких и высокотвердых материалов и сплавов (твердых сплавов, чугунов, керамики, стекла, кремния); чистовое шлифование, заточка и доводка твердосплавных режущих инструментов. |

Билет 17

Дата: 2019-02-02, просмотров: 357.