Цель работы

Цель работы: закрепление студентами теоретических знаний, приобретение навыков в эксплуатации турбогенератора, контроле и определении рабочих параметров.

Описание паротурбинной установки

Паротурбинная установка состоит из паровой турбины, приводящей во вращение через редуктор электрогенератор, конденсатора с конденсатным и циркуляционным насосами, эжектора и электрощита с нагрузочным реостатом.

Подробно устройство турбогенераторной установки изучается на предшествующем практическом занятии (см. "Изучение паровой турбогенераторной установки").

Для замера температуры свежего пара используется ртутный термометр. Давление пара перед стопорным клапаном и давление отработанного пара измеряется соответственно манометром и вакуумметром.

Расход пара измеряется самопишущим поплавковым дифференциальным манометром типа ДП-430.

Мощность на клеммах генератора изменяется с помощью нагрузочного реостата и определяется как произведение силы тока на его напряжение

Nэ = I U 103, кВт.

Удельный расход пара определяется по выражению

de = 3600 D/ Nэ , кг/(кВт.ч).

Сила тока и напряжение определяются по показаниям амперметра и вольтметра.

Число оборотов электрогенератора измеряется тахометром. Температура масла в упорном и опорном подшипниках турбины - температура масла в подшипниках редуктора и электрогенератора, а также перед и за маслоохладителем, контролируется с помощью стеклянных ртутных термометров.

Давление масла в системе регулирования и в системе смазки измеряется с помощью манометров.

Все манометры выведены на щит контроля.

Уровень масла в резервуаре определяется с помощью мерного щупа. Осевое положение ротора турбины проверяется в нерабочем состоянии щупом, по величине зазора между буртиком вала и корпусом переднего опорного подшипника турбины.

Пуск в ход паротурбогенератора

1. Проверяется осевое положение ротора турбины путем замера щупом зазора между буртиком вала и выступом корпуса переднего подшипника. Зазор должен быть в пределах 0,8-1,6 мм.

2. Проверяется уровень масла в резервуаре. Температура масла перед пуском должна быть не ниже 16°С.

3. Открываются клапаны продувания на время, пока конденсат не будет продут.

4. Пускается в ход электроциркуляционный насос.

5. Пускается в ход конденсатный электронасос на рециркуляцию через эжектор.

6. Подается свежий пар на эжектор и доводится вакуум до 380 мм ртутного столба.

7. Ручным насосом прокачивается масло через маслопроводы до тех пор, пока основной масляный насос не обеспечит давления в системе смазки 0,55 атм. (0,054 МПа).

8. Приоткрывается быстрозапорный клапан. Поднимается пусковым рычагом дроссельный клапан на такую высоту, чтобы ротор начал медленно вращаться.

9. Прослушиваем, не возник ли посторонний шум в турбине и редукторе.

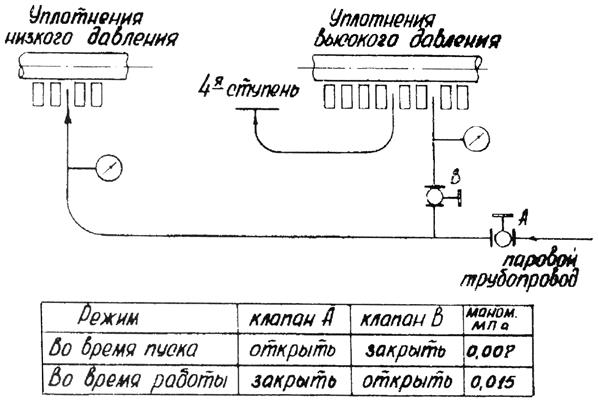

10. Пускается пар на уплотнительные коробки концов турбины согласно схеме (рисунок 15).

11. После того, как турбина достаточно прогреется (температура масла на входе в подшипники достигает 38°С), постепенно открывают быстрозапорный клапан.

Одновременно переключаем конденсат на питательную систему, поддерживая в конденсатосборнике постоянный уровень.

12. После того, как будет достигнута нормальная частота вращения ротора турбины 6583 об/мин (110 с-1), а вала электрического генератора 1200 об/мин (20 с-1), а регулятор скорости начнет автоматически поддерживать обороты постоянными, полностью открываем быстрозапорный клапан.

13. Когда температура масла, выходящего из подшипников, достигнет 50°С, опускаем охлаждающую воду в маслоохладитель.

Рисунок 15 – Схема уплотнений турбины

Работа турбогенератора

1. Во время работы турбины давление масла в системе регулирования должно составлять 3,5 атм. (0,34 МПа), в системе смазки - 0,55 атм. (0,054 МПа).

2. Рабочая температура масла в подшипниках должна быть в пределах 55...65°С, максимальная -80°С.

3. Температура масла в резервуаре должна поддерживаться 45°С (минимум 40°С) регулировкой подачи воды в охладитель,

4. Необходимо следить за потоком масла через маслоуказательные стекла.

5. Необходимо следить за нормальной работой концевых уплотнений: а) должно почти отсутствовать парение из них; б) давление в уравнительном коллекторе должно составлять 0,04...0,3 атм. (0,0039-0,029 МПа) согласно показанию мановакуумметра, установленного на коллекторе.

Остановка турбогенератора

1. Уменьшаем постепенно нагрузку до нуля.

2. Отключаем быстрозапорный клапан посредством ручного выключающего рычага на разобщительном клапане регулятора.

3. Прокачиваем ручным насосом масло до полной остановки ротора турбины.

4. Переключаем конденсатный электронасос на рециркуляцию конденсата через эжектор.

5. Прекращаем подачу воды к маслоохладителю.

6. В случае остановки турбины на продолжительное время, в течение 20 минут поддерживаем эжектором вакуум в конденсаторе в целях осушения.

7. Прекращаем доступ пара в эжектор.

8. Останавливаем конденсатный и циркуляционный электронасосы.

9. Отключаем подачу пара в паропроводы, открываем клапаны продувания.

Дата: 2019-02-02, просмотров: 469.