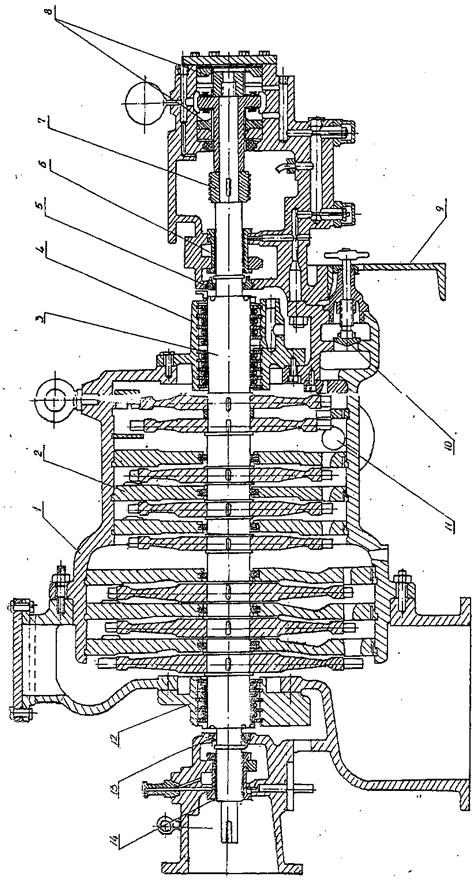

Продольный разрез однокорпусной активной турбины представлен на рисунке 5.

3.5.1. Корпус турбины отлит из стали и имеет горизонтальный разъем. Внутри корпуса имеется 2 прохода для пара дроссельного клапана к сопловому обводу: один - к регулирующим соплам, второй - к перегрузочному соплу. Передняя опора корпуса гибкая, задняя - неподвижная.

3.5.2. Ротор состоит вала, 2-х дисков ступени скорости и шести дисков ступеней давления.

Каждый диск насажен в горячем состоянии и закреплен шпонкой на валу.

3.5.3. Сопла первой ступени обработаны в сопловом ободе, который крепится винтами к корпусу турбины.

3.5.4. Диафрагмы с залитыми лопатками изготовлены разъемными по горизонтали. Наружная обойма диафрагмы имеет буртик, входящий в выточку корпуса. Центральное отверстие диафрагмы снабжено угольным уплотнительным кольцом.

3.5.5. Наружные уплотнения вала (угольные) предусмотрены там, где вал выступает из корпуса турбины. Уплотнительные коробки, где расположены угольные элементы колец, разъемные по горизонтали.

3.5.6. Подшипники скольжения, воспринимающие вес ротора (опорные), имеют бронзовые вкладыши; залитые внутри баббитом. Нижняя половина вкладыша входит своими заплечиками в углубления корпуса подшипника, верхняя - в углубления крышки.

3.5.7. Упорный подшипник фиксирует ротор в осевом направлении. Состоит из 2-х пар упорных сегментов, размещенных с обеих сторон упорного гребня ротора, двух основных колец и двух упорных обойм.

Упорные сегменты фиксируются на основных кольцах с помощью штифтов, основные кольца передают осевое усилие через упорные обоймы корпусу турбины.

Между упорными обоймами и выточками корпуса размещается набор стальных прокладок. Зазор регулируется добавлением или удалением этих прокладок с одного конца подшипника на другой. Масло для смазки входит снизу, заполняет подшипник и выходит сверху, затем через углубления, сделанные в корпусе, спускается обратно в масляный бак.

3.5.8. Соединительная муфта, установленная между турбиной и редуктором, полужесткая, зубчатого типа.

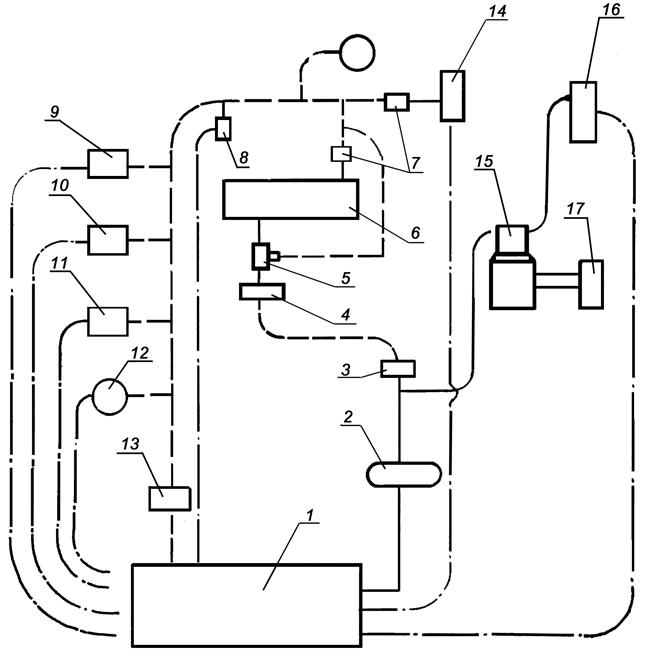

3.5.9. Масляная система, схематически изображенная на рисунке 6.

Масло в систему регулирования подается под давлением 0,34МПа, в систему смазки - 0,042-0,055МПа. Снижение давления до указанного осуществляется редукционным клапаном.

На главной магистрали системы смазки установлен фильтр, имеющий 2 параллельные секции, из которых одна находится в работе, а вторая может быть заменена без остановки турбины.

Масляный насос шестеренчатого типа приводится в движение от вала турбины через червячную передачу.

Для смазки подшипников перед пуском турбины используется ручной насос.

Для охлаждения масла применяется двухоборотный маслоохладитель. Охлаждающая вода проходит через латунные трубки, а масло - между трубками.

Резервуар для масла расположен на фундаментной плите, имеет вместимость 113 литров. Для контроля уровня масла используется масломерный щуп.

3.5.10. Регулирование турбины - дроссельное, предусматривает поддержание постоянного числа оборотов ротора при изменяющейся нагрузке и включает в себя:

- регулятор центробежного типа, который приводится в действие через червячную передачу от вала турбины;

- золотник, направляющий силовое масло к той или другой стороне поршня сервомотора;

- рычажную передачу от регулятора к золотнику;

- сервомотор, перемещающий дроссельный клапан;

- дроссельный клапан, регулирующий подачу пара к соплам.

3.5.11. Безопасность работы обеспечивается прекращением доступа пара в турбину быстрозапорным клапаном в следующих случаях:

а) при повышении частоты вращения сверх допустимой;

В этом случае регулятор предельной частоты вращения бойкового типа, воздействуя через рычаги на масляный выключатель, закрывает дроссельный клапан;

б) при повышении величины противодавления:

- свыше 0,1 МПа подает сигнал предупредительный клапан,

- свыше 0,14 МПа выключающий механизм, состоящий из датчика мембранного типа и системы рычагов, освобождает быстрозапорный клапан;

- свыше 0,17 МПа предохранительный клапан стравливает в атмосферу отработанный пар;

в) масляный предохранительный клапан расположен в устройстве маслопровода и стравливает масло обратно в бак при превышении давления масла сверх 0,35 МПа;

г) сигнальный контактор мембранного типа вмонтирован в трубопровод смазки подшипников и при падении давления масла замыкает электроцепь к звуковому аварийному сигнализатору;

д) механизм, автоматически выключающий агрегат из действии в случае понижения давления масла, сильфонного типа, расположен со стороны паровпуска в турбину. При понижении давления масла до 0,02 МПа сильфон, перемещаясь, через систему рычагов освобождает масляный выключатель, что ведет к закрытию быстрозапорного и дроссельного клапанов.

Оформление отчета

Отчет должен содержать краткую характеристику элементов установки, схему и описание трубопроводов, описание конструкции турбины, ее масляной системы, системы регулирования и защиты.

3.7. Контрольные вопросы

1. Каково назначение элементов установки?

2. Каков путь рабочего тела от котла и до теплого ящика?

3. Каковы конструктивные особенности элементов паровой турбины?

4. Как работает система регулирования и защиты турбинного агрегата?

5. Каково назначение элементов масляной системы, путь масла?

|

1 – паровая турбина; 2 – редуктор; 3 – электрогенератор; 4 – эжектор; 5 – конденсатор; 6 – электроциркуляционный насос; 7 – электроконденсатный насос;

8 – водоподогреватель

Рисунок 4 - Схема паровой турбогенераторной установки с электрическим приводом циркуляционного и конденсатного насоса

|

1 - масляный бак; 2 – масляный насос; 3 – предохранительный клапан Р=0,34 МПа;

4 – фильтр; 5 – 3х ходовой клапан; 6 – маслоохладитель; 7 – контрольный клапан;

8 - предохранительный клапан Р=0,055 МПа; 9 – подшипник носовой; 10 – подшипник

кормовой; 11 – подшипник редуктора зацепления; 12 – аварийный выключатель

пониженного давления; 13 – подшипник генератора; 14 – ручной масляный насос;

15 – выключ. клапан; 16 – масляный выключ. паровыпускной клапан;

17 – силовой поршень; 18 – переключ. клапан

Рисунок 6 - Схема масляной системы

4. Лабораторная работа №4

«Исследование работы центробежного компрессора»

Цель работы

Цель работы: закрепление студентами теоретических знаний, определение основных параметров рабочего процесса, построение характеристики компрессора на различных режимах работы.

Теоретическое обоснование

А) Производительность компрессора определяется с помощью измерительного коллектора, расположенного на входе в компрессор (рисунок 7) и вычисляется по формуле:

,

,

где a = 0,985 - коэффициент измерительного коллектора;

e » 1-0,55hк/Pа - коэффициент, учитывающий изменение плотности воздуха в измерительном коллекторе;

dк - диаметр измерительного коллектора, м;

hк - разрежение в измерительном коллекторе, Па ;

n0- частота вращения компрессора, принятая при испытаниях за постоянную (для каждого режима), с-1;

n - частота вращения, измеренная, с-1;

Ра - измеренное атмосферное давление, МПа;

Tа - температура окружающего воздуха, К.

Учитывая, что диаметр коллектора dк = 0,174 м, получим

.

.

Б) Степень повышения давления pк* представляет собой отношение полного давления (абсолютного) P2* за компрессором к давлению перед компрессором (атмосферному) Pa. Для исключения влияния колебаний частоты вращения в процессе опыта, вводится поправка (n0/n)2.

,

,

где  - показания манометра, измеряющего давление за компрессором, Па.

- показания манометра, измеряющего давление за компрессором, Па.

В) Внутренний КПД компрессора (изоэнтропийный) без учета утечек может быть определен по температурам и давлениям, измеренным до и после компрессора

,

,

где Т2 - температура воздуха за компрессором. К;

m(k-1)/k = 0,286 - показатель степени;

q = 0,03 - коэффициент, учитывающий отдачу тепла наружному воздуху через корпус компрессора.

Рисунок 7 - Характеристика компрессора

Описание установки

Экспериментальная установка (рисунок 8) состоит из центробежного компрессора и двигателя 7Д12 с обслуживающими его системами. Двигатель приводит во вращение компрессор через повышающий редуктор с передаточным отношением 1:10.

Компрессор с односторонним всасом и полузакрытым рабочим колесом на входе снабжен патрубком, который выполнен по лемнискате и служит одновременно измерительным коллектором. На напорной магистрали установлена поворотная заслонка для регулирования производительности компрессора и давления за ним.

Разрежение в измерительном коллекторе и давление за компрессором измеряются манометрами. Давление окружающего воздуха - барометром. Температура окружающего воздуха измеряется ртутным термометром, установленным в лаборатории; температура за компрессором измеряется ртутным термометром, установленным на напорной магистрали.

1 – центробежный компрессор; 2 – входной патрубок (измерительный коллектор);

2 – напорный воздухопровод; 4 – поворотная заслонка; 5 – термометр;

6, 7 – манометр

Рисунок 8 - Схема установки

Проведение измерений

Снятие характеристики производится при различных режимах работы компрессора. Изменением подачи топлива в двигатель устанавливается частота вращения n 0 , которая на данном режиме испытаний принимается постоянной. Затем при различных положениях поворотной заслонки (от полного открытия до положения, при котором начинается помпаж) измеряются: разрежение в измерительном коллекторе, давление и температура воздуха за компрессором. Поскольку при различных положениях поворотной заслонки в некоторых пределах меняется частота вращения, ее так же измеряют, а затем путем пересчета результаты опыта приводятся к частоте вращения, принятой для данного режима постоянной.

Затем путем изменения подачи топлива в двигатель, устанавливается новый режим работы компрессора, соответствующий иному значению частоты вращения и опыт повторяется в изложенном порядке.

Протокол испытаний

Таблица 5 – Протокол испытаний

| Наименование | Обозначение | Ед. изм. | Расчетная формула

| Численное значение | |||||||||||||||||

| n01 | n02 | n03 | |||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 1 | 2 | 3 | 4 | 5 | 6 | 1 | 2 | 3 | 4 | 5 | 6 | ||||

| Атмосферное давление | Pa | Па | Измер. | ||||||||||||||||||

| Температура окружающего воздуха | ta | 0C | - // - | ||||||||||||||||||

| Ta | K | ta+273 | |||||||||||||||||||

| Разрежение в измерит. коллекторе | hk | Па | Измер. | ||||||||||||||||||

| Избыточное давление за компрессором |

| Па | Измер. | ||||||||||||||||||

| Температура за компрессором | t2 | 0C | - // - | ||||||||||||||||||

| T2 | K | ||||||||||||||||||||

| Частота вращения комп. | n | c-1 | Измер. | ||||||||||||||||||

| Абсолютное давление за компрессором |

| Па |

| ||||||||||||||||||

| Степень повышения давления в компрессоре |

| - |

| ||||||||||||||||||

| Расход воздуха | G | кг/с | см. текст | ||||||||||||||||||

| Внутренний КПД компрессора | hk | - | см. текст | ||||||||||||||||||

4.6. Обработка результатов испытаний и содержание отчета

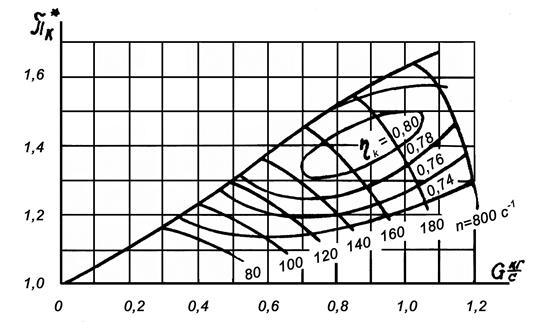

После заполнения протокола данными испытаний и выполнения соответствующих расчетов необходимо построить характеристику компрессора. Для этого вначале строится зависимость степени повышения давления  от производительности G для каждого из режимов (для каждого значения n0) подобно приведенной на рисунке 9. Для того, чтобы| на указанный график нанести значения, КПД, необходимо построить вспомогательный график

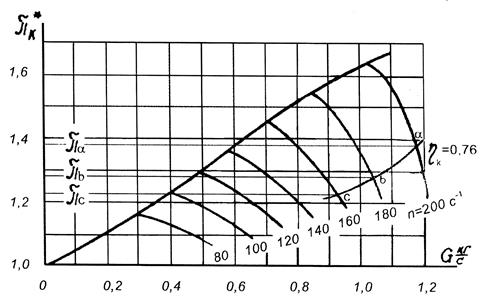

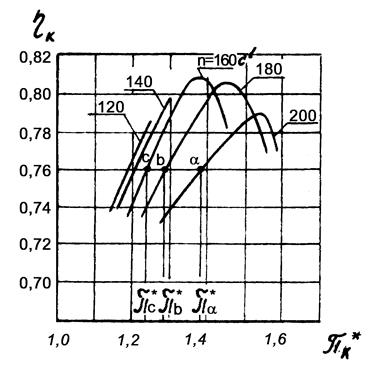

от производительности G для каждого из режимов (для каждого значения n0) подобно приведенной на рисунке 9. Для того, чтобы| на указанный график нанести значения, КПД, необходимо построить вспомогательный график  (рисунок 10). Задаваясь значениями КПД, одинаковыми для различной частоты вращения (проводя горизонтальные линии через равные промежутки), находим точки пересечения

(рисунок 10). Задаваясь значениями КПД, одинаковыми для различной частоты вращения (проводя горизонтальные линии через равные промежутки), находим точки пересечения  с кривыми n0. Имея ввиду, что указанные точки характеризуются определенными значениями

с кривыми n0. Имея ввиду, что указанные точки характеризуются определенными значениями  и n0, перенесем их на предыдущий график. В качестве примера показан перенос точек a,b,c из графика (рисунок 10) на график (рисунок 9) в процессе построения характеристики компрессора.

и n0, перенесем их на предыдущий график. В качестве примера показан перенос точек a,b,c из графика (рисунок 10) на график (рисунок 9) в процессе построения характеристики компрессора.

Отчет должен содержать основные расчетные формулы, описание и схему установки, протокол испытаний и построенную на миллиметровой бумаге на основании полученных, данных характеристику компрессора.

Рисунок 9 - Зависимость  - G для различных значений n

- G для различных значений n

Рисунок 10 - Зависимость h k -  для различных значений n

для различных значений n

4.7. Контрольные вопросы

1. Что называется характеристикой компрессора?

2. Каким образом определяется производительность, степень повышения давления и КПД компрессора?

3. Опишите экспериментальную установку.

4. В какой последовательности производится построение характеристики компрессора?

4.8. Научно-исследовательская работа студентов

1. Дайте обоснование методике приведения результатов эксперимента к нормальным атмосферным условиям и постоянной частоте вращения.

2. На основании полученных в процессе опыта данных постройте универсальную (т.е. справедливую для любых давлений и температур на входе) характеристику компрессора.

3. Оцените точность и достоверность результатов опытов.

5. Лабораторная работа №5

«Изучение газотурбинного двигателя ВК-1»

Цель работы

Цель работы: закрепление теоретического материала, изучение конструкции элементов и систем газотурбинного двигателя ВК-1.

Дата: 2019-02-02, просмотров: 440.