МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Севастопольский государственный университет»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Для выполнения лабораторных работ

по дисциплинам

«Судовые турбомашины»

для студентов дневной и заочной форм обучения

специальности 26.05.06

«Эксплуатация судовых энергетических установок»

Севастополь

2015

УДК (621.125+621.438)(67)

УДК (621.125+621.438)(67)

Методические указания для выполнения лабораторных работ по дисциплине «Судовые турбомашины» специальности 26.05.06 «Эксплуатация судовых энергетических установок» для студентов дневной и заочной формы обучения /Сост. Л.И. Слободянюк,

Методические указания для выполнения лабораторных работ по дисциплине «Судовые турбомашины» специальности 26.05.06 «Эксплуатация судовых энергетических установок» для студентов дневной и заочной формы обучения /Сост. Л.И. Слободянюк,

А.И. Мальчиков. -Севастополь: Изд-во СГУ, 2015.-60 с.

Целью методических указаний является оказание помощи студентам в подготовке к выполнению лабораторных работ, обработке и анализу их результатов.

Методические указания идут в обеспечение требований к компетентности Кодекса ПДНВ-95, раздел А-III/2 функция «Морская механика на уровне управления».

Методические указания рассмотрены и утверждены на заседании кафедры ЭМСС 14 января 2015г, протокол №1.

Допущено к изданию учебно-методическим центром СГУ в качестве методических указаний.

Рецензент: Лисняк Ю.А., канд. техн. наук, доцент кафедры ЭМСС

Содержание

Общие методические указания 4

1. Лабораторная работа № 1 "Исследование характеристик сопловой

решетки .........................................................................................................5

2. Лабораторная работа № 2 "Исследование режимов работы одноступенчатой турбины .................................................................11

3. Лабораторная работа № 3 "изучение паровой турбогенераторной установки" .............................................................................................16

4. Лабораторная работа № 4 "Исследование работы центробежного компрессора ........................................................................................24

5. Лабораторная работа № 5 "Изучение газотурбинного двигателя

ВК-1" .............................................................................................................30

6. Лабораторная работа № 6 "Изучение газотурбинного двигателя

ГТД-3Ф" .......................................................................................................37

Тренажерное занятие №1 «Порядок пуска и остановки судового

парового турбогенератора. Отработка действий» ...........................................42

8. Тренажерное занятие №2 «порядок пуска и остановки газотурбинного двигателя ГТД-3Ф».. ............................. ............ ........................................48

9. Лабораторная работа №9 «Испытание камеры сгорания» ......................55

ОБЩИЕ МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Целью лабораторных работ является закрепление теоретического материала по дисциплине «Судовые турбоустановки и их эксплуатация» и получение практических навыков по замерам экспериментальных параметров лабораторных установок, их обработке и построению энергетических характеристик, а также приобретение навыков по эксплуатации судовых турбоустановок.

К лабораторным работам допускаются студенты, прошедшие инструктаж по технике безопасности в лабораториях кафедры ЭМСС.

За время проведения лабораторных работ студенты знакомятся с лабораторными установками, получают допуск к проведению экспериментов, проведению замеров и эксплуатации установок. Проводят замеры параметров по приборам, записывают их в отчет, производят обработку опытных данных, оформляют результаты исследований и записывают полученные результаты.

Для получения допуска к выполнению работ необходимо:

- иметь оформленный отчет о работе;

- знать теоретические основы по теме работы;

- знать схему лабораторной установки, порядок проведения опыта или эксплуатации установки.

Отчет должен содержать:

- наименование работы, цель, схему и краткое описание установки;

- основные формулы и формулировки;

- таблицы опытных данных;

- таблицы с результатами расчетов;

- необходимые графики и выводы.

Во время защиты лабораторных работ преподаватель проверяет правильность полученных студентом результатов и его теоретические знания.

Методические указания содержат контрольные вопросы, способствующие закреплению теоретического материала при самоподготовке студентов.

1. Лабораторная работа №1

«Исследование характеристик сопловой решетки»

Цель работы

Цель работы: закрепление студентами теоретических знаний и получение практических навыков в изучении приборов для измерения параметров потока, снятие эпюры полных давлений на выходе за решеткой, определение коэффициента скорости, КПД и коэффициента профильной потери в решетке.

Теоретическое обоснование

Потери энергии в турбинных решетках можно разделить на две группы: профильные и концевые.

Рассматриваются профильные потери в элементарной решетке, выделенной на каком-либо радиусе облопачивания двумя цилиндрическими поверхностями с бесконечно малым расстоянием между ними.

Эти потери обусловливаются:

1. Трением в пограничном слое, образующемся на профиле лопаток;

2. Вихреобразованием в зоне за выходными кромками. При больших скоростях дополнительно;

3. Отрывом потока от поверхности профиля.

4. Скачками уплотнения, возникающими в межлопаточном канале при переходе сверхзвуковой скорости в дозвуковую.

Концевые потери в данной работе не учитываются. Концевые потери вызываются наличием концевых поверхностей, ограничивающих решетку по высоте.

Концевые потери вызываются:

1. Трением в пограничном слое, образующимся на концевых поверхностях.

2. Образованием вторичных течений в канале между лопатками у концевых поверхностей, обусловленных неравномерным полем давлений по сечению канала.

3. Протеканием газа с вогнутой стороны лопатки на спинку через радиальный зазор между лопатками и корпусом или ротором турбины (при отсутствии бандажа).

Потери на решетках характеризуются коэффициентом скорости.

Коэффициент скорости сопловой решетки представляет собой отношение действительной скорости выхода потока из сопел к теоретической:

.

.

КПД решетки представляет отношение действительной кинетической энергии потока на выходе из решетки к теоретической. Так как кинетическая энергия пропорциональна квадрату скорости, то указанное отношение можно заменить отношением квадратов соответствующих скоростей, т.е.

.

.

Коэффициент профильной потери в решетке:

.

.

Коэффициент скорости зависит от формы профиля, чистоты обработки его поверхности, характера обтекания и относительного шага  = t/bc

= t/bc

Вычисление скоростей меньше 100 м/с производится без учета сжимаемости по формуле:

- теоретическая скорость

,

,

- действительная скорость

,

,

откуда

,

,

где  - плотность, кг/м3;

- плотность, кг/м3;

- атмосферное давление, Па;

- атмосферное давление, Па;

- заторможенное абсолютное и избыточное давление на входе в решетку, Па;

- заторможенное абсолютное и избыточное давление на входе в решетку, Па;

- заторможенное абсолютное и избыточное давление на выходе из решетки, Па.

- заторможенное абсолютное и избыточное давление на выходе из решетки, Па.

Поскольку давление за решеткой  меняется по шагу, его необходимо осреднять, т.е.

меняется по шагу, его необходимо осреднять, т.е.

.

.

При изложении результатов опытов необходимо указывать при каких значениях числа Рейнольдса они проводились:

,

,

где bc - хорда лопаток, м;

n1 – коэффициент кинематической вязкости, м2/с;

(принимается из таблицы 1 в зависимости от температуры t1).

Для нахождения скорости С1 необходимо знать среднюю плотность воздуха в решетке

,

,

где R = 287,2 Дж/(кг К) – газовая постоянная воздуха;

– среднее для решетки давление, Па;

– среднее для решетки давление, Па;

Ро.изб – статическое избыточное давление на входе в решетку (ввиду малой величины скоростного напора перед решеткой принимается равным Ро*иэб);

T0 – температура перед решеткой, К;

T – средняя для решетки температура, К, принимается приближенно равной T0.

Таблица 1 – Зависимость коэффициента кинематической вязкости от температуры

| t1 oC | n·106 , м/с2 | t1 oC | n·106 , м/с2 | t1 oC | n·106 , м/с2 |

| 0 10 20 | 13,28 14,16 15,06 | 30 40 50 | 16,00 16,96 17,95 | 60 70 80 | 18,97 20,02 21,09 |

Описание установки

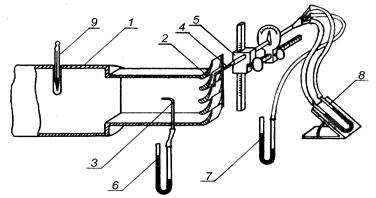

Сжатый воздух от нагнетателя поступает по трубопроводу в успокоительный бак 1, а затем по каналу прямоугольного сечения подводится к исследуемой решетке профилей 2 (рисунок 1). Насадки полного давления 3 и 4 установлены перед и за решеткой. Насадок 4 трехточечный: центральный приемник в этом насадке служит для измерения полного давления, а два боковых для измерения направления потока. По равенству давлений в последних, насадок устанавливается по потоку.

Насадок 4 расположен в координатном устройстве 5, которое позволяет поворачивать насадок вокруг собственной оси и перемещать его как вдоль решетки, так и по высоте лопатки. К насадкам с помощью резиновых трубок подключены манометры 6 и 7 для замера полных давлений и манометр 8 для установки насадка 4 по потоку. Температура воздуха в баке измеряется термометром 9.

Проведение измерений

Работа проводится при постоянном давлении перед решеткой (при постоянных оборотах нагнетателя). Заторможенное давление (избыточное) перед решеткой замеряется манометром 8. Заторможенное давление за решеткой замеряется манометром 7 в различных точках вдоль оси решетки (по шагу) комбинированным насадком 4. В процессе измерения давления за решеткой необходимо поворотом координатника устанавливать насадок 4 по потоку (по нулевому показанию манометра 8). Результаты измерений заносятся в протокол испытаний.

1-бак успокоительный; 2 -решетка профилей; 3 -насадок полного давления;

4 -насадок комбинированный; 5 -координатник; 6,7 –манометры;

8-манометр для установки насадка по потоку; 9 -термометр.

Рисунок 1 - Схема опытной установки

Рисунок 2 - График распределения давления по шагу

Протокол испытаний

| Шаг лопатки | t = | мм |

| Хорда профиля | bc = | мм |

| Атмосферное давление | pa = | Па |

| Заторможенное давление (избыточное) перед решеткой | P0*изб = | Па |

| Температура потока перед решеткой | t0 = | °С |

Таблица 2 – Протокол испытаний

| Наименование | Обозн. | Ед. изм. | Численное значение | |||||||||||||

| Перемещение насадки по шагу | мм | |||||||||||||||

| Показание u-образного манометра за решеткой |

| мм вод. ст. | ||||||||||||||

| Заторможенное давление за решеткой | Па | |||||||||||||||

Содержание отчета

Отчет должен содержать основные расчетные формулы, описание и схему установки, протокол с результатом испытания и соответствующим графическим построением и результатами расчетов.

1.9. Контрольные вопросы

1. Что называется коэффициентом скорости, и что он характеризует?

2. Чем обусловлены профильные и концевые потери?

3. От чего зависит коэффициент скорости?

4. Перечислить основные элементы опытной установки.

1.10. Научно-исследовательская работа студентов

1. Пользуясь литературными источниками, опишите современные аэродинамические трубы, применяемые для продувок решеток профилей, обратив особое внимание на конструктивные решения, позволяющие проводить исследования при различных углах атаки, шаге и высоте лопаток.

2. Объясните выбор параметров потока в упомянутых трубах.

3. Дайте подробное описание зондов, применяемых при аэродинамических исследованиях, методики их тарировки и тарировочных стендов.

4. Обоснуйте методику обработки результатов продувок решетки профилей при около- и сверхзвуковых скоростях.

5. Измерьте в процессе эксперимента распределение давления по шагу в нескольких сечениях по высоте лопатки за решеткой, постройте графики распределения давления.

6. Проведите испытания при различных давлениях перед решеткой и постройте зависимость коэффициента скорости от числа Рейнольдса.

Время лабораторной работы 2 часа.

2. Лабораторная работа №2

«Исследование режимов работы одноступенчатой турбины»

Цель работы

Цель работы: закрепление студентами теоретических знаний и получение практических навыков по контролю параметров функционирования турбины на режимах работы, снятию экспериментальных данных, их обработке и построению графика зависимости эффективного КПД (he) от характеристики ступени (n).

Теоретическое обоснование

Эффективный КПД турбины учитывает потери механические и внутренние. К последним в нашем случае относятся потери на окружности (в соплах, на рабочих лопатках и с выходной скоростью), а также потери на трение диска о воздух и на протечки. Потери на окружности, а в конечном итоге и эффективный КПД зависят от характеристики

u/ с1t ,

u/ с1t ,

где u – окружная скорость на среднем диаметре облопачивания,

с1t – теоретическая скорость выхода воздуха из соплового аппарата.

Эффективный К.П.Д. определяется как отношение полезной мощности турбины к энергии воздушного потока

he = NT/(G H0),

где NT – мощность турбины, Вт;

G – секундный массовый расход, кг/с;

H0 – удельная располагаемая энергия ступени, Дж/кг.

Мощность турбины

NT = M w = 2p n P l ,

где n – частота вращения ротора турбины, с-1;

P – усилие на рычаге взвешивающего устройства гидротормоза, Н;

l = 0,615 м – плечо взвешивающего устройства.

С учетом последнего NT = 3,86 n P , Вт.

Секундный массовый расход воздуха находиться с помощью диафрагмы, расположенной на воздушной магистрали от нагнетателя к турбине и вычисляется по выражению:

,

,

где  - плотность воздуха перед диафрагмой, кг/м3;

- плотность воздуха перед диафрагмой, кг/м3;

- абсолютное давление (статическое) воздуха перед диафрагмой, Па;

- абсолютное давление (статическое) воздуха перед диафрагмой, Па;

- избыточное давление (статическое) воздуха перед диафрагмой, Па;

- избыточное давление (статическое) воздуха перед диафрагмой, Па;

- атмосферное давление, Па;

- атмосферное давление, Па;

- температура воздуха перед диафрагмой, К;

- температура воздуха перед диафрагмой, К;

R = 287,2 Дж/(кг К) - газовая постоянная воздуха;

- перепад давления на диафрагме, Па.

- перепад давления на диафрагме, Па.

Удельная располагаемая энергия ступени при скоростях воздуха менее 100 м/с может вычисляться по выражению

,

,

где  - полное избыточное давление воздуха на входе в ступень (в успокоительном баке), Па;

- полное избыточное давление воздуха на входе в ступень (в успокоительном баке), Па;

- статическое избыточное давление за турбиной, Па.

- статическое избыточное давление за турбиной, Па.

Последнее в нашем случае равно нулю.

- средняя плотность воздуха в ступени, кг/м3;

- средняя плотность воздуха в ступени, кг/м3;

- среднее для ступени давление, Па;

- среднее для ступени давление, Па;

- статическое избыточное давление на входе в ступень (ввиду малой величины скоростного напора в успокоительном баке принимается равным

- статическое избыточное давление на входе в ступень (ввиду малой величины скоростного напора в успокоительном баке принимается равным  );

);

T - средняя для ступени температура, К; принимается приближенно равной То;

То - температура воздуха на входе в ступень (в успокоительном баке), К.

Скорость (теоретическая) на выходе из соплового аппарата определяется по формуле:

,

,

окружная скорость рабочих лопаток на среднем радиусе:

.

.

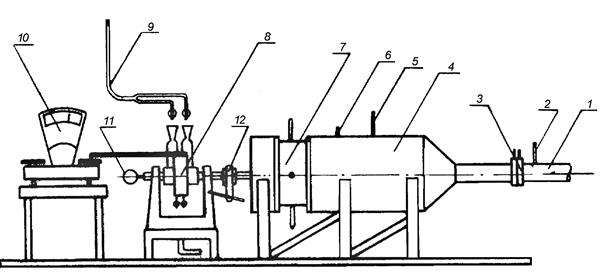

Описание установки

Установка (рисунок 3) состоит из одноступенчатой турбины, гидротормоза, нагнетательного трубопровода и соответствующей контрольно-измерительной аппаратуры. Турбина приводится во вращение сжатым воздухом, получаемым от дизель-компрессора и работает на выхлоп в атмосферу.

Основными узлами турбины являются успокоительный бак, поворотный корпус, направляющее и рабочее колесо, выхлопной патрубок.

Проточная часть турбины состоит из направляющего аппарата и рабочего колеса. Осевое расстояние между кромками лопаток может изменяться от 0,5 до 40 мм.

Зазор между бандажом и направляющим аппаратом при одном и том же положении рабочего колеса может варьироваться с помощью вставных колец, прикрепляемых к сопловому ободу. Корпус турбины имеет горизонтальный разъем.

Ротор турбины расположен консольно и опирается на шариковый опорно-упорный и роликовый опорный подшипник.

Средний диаметр рабочего колеса dср=281 мм.

Высота лопаток l р =29 мм, лопатки постоянного сечения по высоте.

Мощность, развиваемая рабочим колесом, поглощается гидротормозом, соединенным с валом турбины муфтой.

Для аварийной остановки машины предусмотрен ручной ленточный тормоз.

С другого конца вала гидротормоза приводится во вращение электрический датчик оборотов.

К гидротормозу подводится из бака вода, уровень которой поддерживается в баке постоянным.

1- воздухопоровод, 2 - термометр, 3 – диафрагма, 4 – бак успокоительный, 5 – термометр, 6 – трубка полного давления, 7 – воздушная турбина, 8 – гидротормоз,

9 – трубопровод водяной, 10 – весы, 11 датчик оборотов, 12 – тормоз ручной

Рисунок 3 - Схема опытной установки

Проведение измерений

Полное давление и температура перед направляющим аппаратом замеряется с помощью жидкостного манометра и ртутного термометра. Давление воздуха в трубопроводе и его расход меняются с помощью заслонки.

Число оборотов турбины изменяется путем различного наполнения гидротормоза и измеряется дистанционным тахометром, усилие на рычаге гидротормоза определяется с помощью весов.

Расход воздуха определяется по параметрам воздуха перед диафрагмой и перепаду давления на ней.

2.5. Протокол испытаний

Результаты измерений и расчетов заносятся в протокол.

Таблица 4 – Протокол испытаний

|

|

Наименование

Обоз.

Ед.

изм.

Режимы работы

2

3

4

5

5

6

7

8

Температура перед ступенью

Частота вращения ротора

Мощность турбины

Секундный расход воздуха

Продолжение таблицы 4

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

|

Ср. давление в ступени | Рср | Па | ||||||

|

Плотность воздуха в ступени | r ср | кг/м3 | ||||||

|

КПД турбины | h е | - | ||||||

|

Теорет.скорость потока | c 1 t | м/с | ||||||

|

Окружная скорость лопаток | U | м/с | ||||||

|

Характеристика ступени | v | - | ||||||

Содержание отчета

Отчет должен содержать основные расчетные формулы, описание и схему установки, протокол с результатами испытаний и график зависимости КПД (  ) ступени от ее характеристики (

) ступени от ее характеристики (  ).

).

2.7. Контрольные вопросы

1. Что называется эффективным КПД, его слагаемые?

2. Что называется характеристикой ступени?

3. Перечислите основные элементы опытной установки.

4. Как определяется расход рабочего тела, его располагаемая удельная энергия и мощность опытной турбины?

2.8. Научно-исследовательская работа студентов

1. Приведите описание нескольких экспериментальных турбинных установок.

2. Проведите определение КПД опытной турбины при различных значениях межвенцового зазора, сохраняя неизменным осевой зазор по бандажу и сделайте выводы.

3. Определите КПД опытной турбины при различных значениях осевого зазора по бандажу, сохраняя неизменным межвенцовый зазор; сделайте выводы.

4. Оцените точность и достоверность результатов опытов.

3. Лабораторная работа №3

«Изучение паровой турбогенераторной установки»

Цель работы

Цель работы: закрепление студентами теоретических знаний, изучение конструкции, схем и взаимодействия элементов паровой турбогенераторной установки.

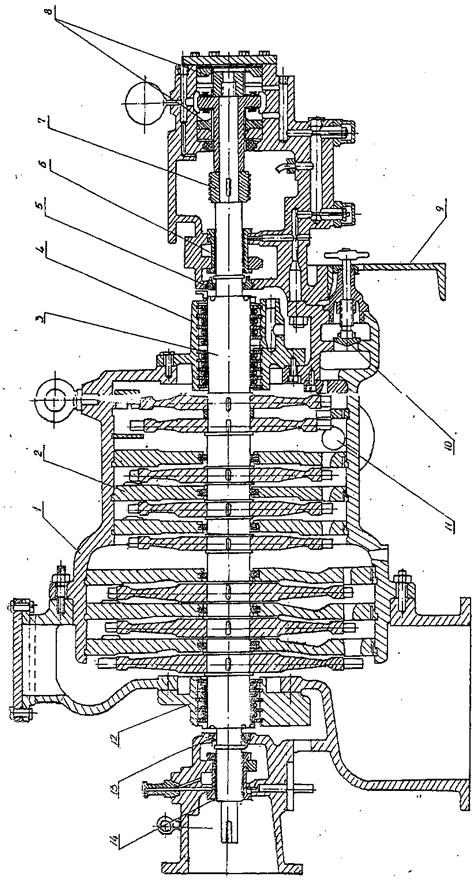

Описание установки

Турбогенераторная установка служит для снабжения судовых механизмов и устройств электроэнергией и состоит из парового котла с вспомогательными котельными механизмами, турбогенератора и конденсатора с вспомогательными механизмами машинного отделения.

В лаборатории турбин и вспомогательных механизмов расположены:

1. Турбогенератор, состоящий из паровой турбины, редуктора и электрогенератора.

2. Конденсационная установка, состоящая из конденсатора, эжектора, конденсационного насоса с электроприводом (циркуляционный насос с электроприводом находиться возле брызгательного бассейна с охлаждающей водой).

3. Водоподогреватель.

4. Электрощит и нагрузочный реостат.

Оформление отчета

Отчет должен содержать краткую характеристику элементов установки, схему и описание трубопроводов, описание конструкции турбины, ее масляной системы, системы регулирования и защиты.

3.7. Контрольные вопросы

1. Каково назначение элементов установки?

2. Каков путь рабочего тела от котла и до теплого ящика?

3. Каковы конструктивные особенности элементов паровой турбины?

4. Как работает система регулирования и защиты турбинного агрегата?

5. Каково назначение элементов масляной системы, путь масла?

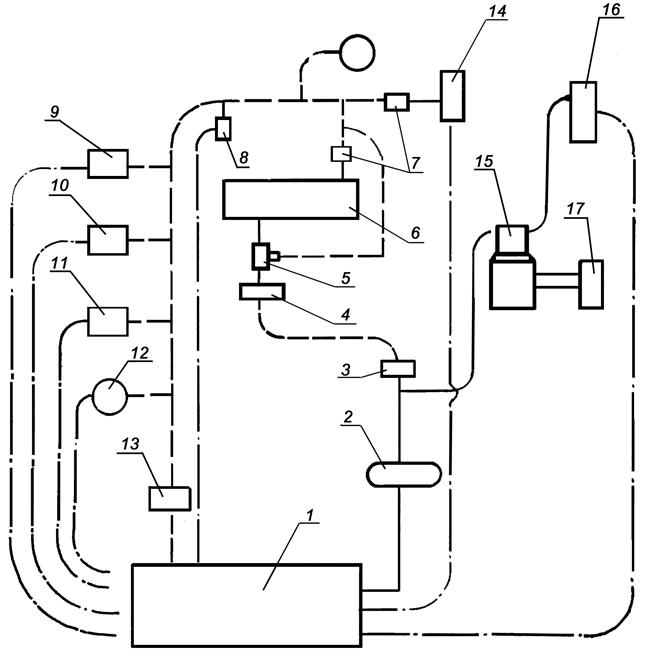

|

1 – паровая турбина; 2 – редуктор; 3 – электрогенератор; 4 – эжектор; 5 – конденсатор; 6 – электроциркуляционный насос; 7 – электроконденсатный насос;

8 – водоподогреватель

Рисунок 4 - Схема паровой турбогенераторной установки с электрическим приводом циркуляционного и конденсатного насоса

|

1 - масляный бак; 2 – масляный насос; 3 – предохранительный клапан Р=0,34 МПа;

4 – фильтр; 5 – 3х ходовой клапан; 6 – маслоохладитель; 7 – контрольный клапан;

8 - предохранительный клапан Р=0,055 МПа; 9 – подшипник носовой; 10 – подшипник

кормовой; 11 – подшипник редуктора зацепления; 12 – аварийный выключатель

пониженного давления; 13 – подшипник генератора; 14 – ручной масляный насос;

15 – выключ. клапан; 16 – масляный выключ. паровыпускной клапан;

17 – силовой поршень; 18 – переключ. клапан

Рисунок 6 - Схема масляной системы

4. Лабораторная работа №4

«Исследование работы центробежного компрессора»

Цель работы

Цель работы: закрепление студентами теоретических знаний, определение основных параметров рабочего процесса, построение характеристики компрессора на различных режимах работы.

Теоретическое обоснование

А) Производительность компрессора определяется с помощью измерительного коллектора, расположенного на входе в компрессор (рисунок 7) и вычисляется по формуле:

,

,

где a = 0,985 - коэффициент измерительного коллектора;

e » 1-0,55hк/Pа - коэффициент, учитывающий изменение плотности воздуха в измерительном коллекторе;

dк - диаметр измерительного коллектора, м;

hк - разрежение в измерительном коллекторе, Па ;

n0- частота вращения компрессора, принятая при испытаниях за постоянную (для каждого режима), с-1;

n - частота вращения, измеренная, с-1;

Ра - измеренное атмосферное давление, МПа;

Tа - температура окружающего воздуха, К.

Учитывая, что диаметр коллектора dк = 0,174 м, получим

.

.

Б) Степень повышения давления pк* представляет собой отношение полного давления (абсолютного) P2* за компрессором к давлению перед компрессором (атмосферному) Pa. Для исключения влияния колебаний частоты вращения в процессе опыта, вводится поправка (n0/n)2.

,

,

где  - показания манометра, измеряющего давление за компрессором, Па.

- показания манометра, измеряющего давление за компрессором, Па.

В) Внутренний КПД компрессора (изоэнтропийный) без учета утечек может быть определен по температурам и давлениям, измеренным до и после компрессора

,

,

где Т2 - температура воздуха за компрессором. К;

m(k-1)/k = 0,286 - показатель степени;

q = 0,03 - коэффициент, учитывающий отдачу тепла наружному воздуху через корпус компрессора.

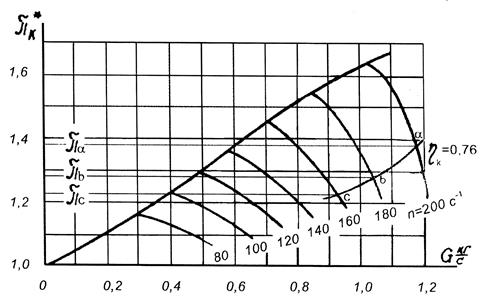

Рисунок 7 - Характеристика компрессора

Описание установки

Экспериментальная установка (рисунок 8) состоит из центробежного компрессора и двигателя 7Д12 с обслуживающими его системами. Двигатель приводит во вращение компрессор через повышающий редуктор с передаточным отношением 1:10.

Компрессор с односторонним всасом и полузакрытым рабочим колесом на входе снабжен патрубком, который выполнен по лемнискате и служит одновременно измерительным коллектором. На напорной магистрали установлена поворотная заслонка для регулирования производительности компрессора и давления за ним.

Разрежение в измерительном коллекторе и давление за компрессором измеряются манометрами. Давление окружающего воздуха - барометром. Температура окружающего воздуха измеряется ртутным термометром, установленным в лаборатории; температура за компрессором измеряется ртутным термометром, установленным на напорной магистрали.

1 – центробежный компрессор; 2 – входной патрубок (измерительный коллектор);

2 – напорный воздухопровод; 4 – поворотная заслонка; 5 – термометр;

6, 7 – манометр

Рисунок 8 - Схема установки

Проведение измерений

Снятие характеристики производится при различных режимах работы компрессора. Изменением подачи топлива в двигатель устанавливается частота вращения n 0 , которая на данном режиме испытаний принимается постоянной. Затем при различных положениях поворотной заслонки (от полного открытия до положения, при котором начинается помпаж) измеряются: разрежение в измерительном коллекторе, давление и температура воздуха за компрессором. Поскольку при различных положениях поворотной заслонки в некоторых пределах меняется частота вращения, ее так же измеряют, а затем путем пересчета результаты опыта приводятся к частоте вращения, принятой для данного режима постоянной.

Затем путем изменения подачи топлива в двигатель, устанавливается новый режим работы компрессора, соответствующий иному значению частоты вращения и опыт повторяется в изложенном порядке.

Протокол испытаний

Таблица 5 – Протокол испытаний

| Наименование | Обозначение | Ед. изм. | Расчетная формула

| Численное значение | |||||||||||||||||

| n01 | n02 | n03 | |||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 1 | 2 | 3 | 4 | 5 | 6 | 1 | 2 | 3 | 4 | 5 | 6 | ||||

| Атмосферное давление | Pa | Па | Измер. | ||||||||||||||||||

| Температура окружающего воздуха | ta | 0C | - // - | ||||||||||||||||||

| Ta | K | ta+273 | |||||||||||||||||||

| Разрежение в измерит. коллекторе | hk | Па | Измер. | ||||||||||||||||||

| Избыточное давление за компрессором |

| Па | Измер. | ||||||||||||||||||

| Температура за компрессором | t2 | 0C | - // - | ||||||||||||||||||

| T2 | K | ||||||||||||||||||||

| Частота вращения комп. | n | c-1 | Измер. | ||||||||||||||||||

| Абсолютное давление за компрессором |

| Па |

| ||||||||||||||||||

| Степень повышения давления в компрессоре |

| - |

| ||||||||||||||||||

| Расход воздуха | G | кг/с | см. текст | ||||||||||||||||||

| Внутренний КПД компрессора | hk | - | см. текст | ||||||||||||||||||

4.6. Обработка результатов испытаний и содержание отчета

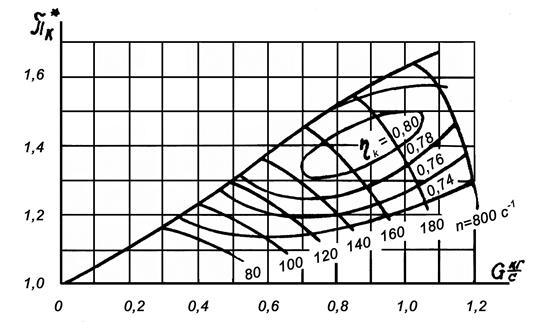

После заполнения протокола данными испытаний и выполнения соответствующих расчетов необходимо построить характеристику компрессора. Для этого вначале строится зависимость степени повышения давления  от производительности G для каждого из режимов (для каждого значения n0) подобно приведенной на рисунке 9. Для того, чтобы| на указанный график нанести значения, КПД, необходимо построить вспомогательный график

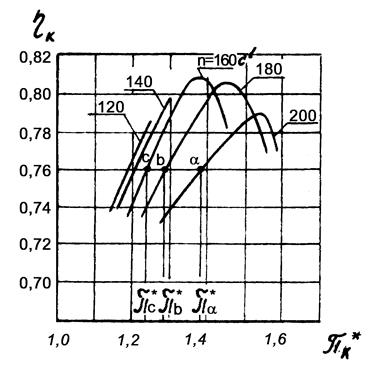

от производительности G для каждого из режимов (для каждого значения n0) подобно приведенной на рисунке 9. Для того, чтобы| на указанный график нанести значения, КПД, необходимо построить вспомогательный график  (рисунок 10). Задаваясь значениями КПД, одинаковыми для различной частоты вращения (проводя горизонтальные линии через равные промежутки), находим точки пересечения

(рисунок 10). Задаваясь значениями КПД, одинаковыми для различной частоты вращения (проводя горизонтальные линии через равные промежутки), находим точки пересечения  с кривыми n0. Имея ввиду, что указанные точки характеризуются определенными значениями

с кривыми n0. Имея ввиду, что указанные точки характеризуются определенными значениями  и n0, перенесем их на предыдущий график. В качестве примера показан перенос точек a,b,c из графика (рисунок 10) на график (рисунок 9) в процессе построения характеристики компрессора.

и n0, перенесем их на предыдущий график. В качестве примера показан перенос точек a,b,c из графика (рисунок 10) на график (рисунок 9) в процессе построения характеристики компрессора.

Отчет должен содержать основные расчетные формулы, описание и схему установки, протокол испытаний и построенную на миллиметровой бумаге на основании полученных, данных характеристику компрессора.

Рисунок 9 - Зависимость  - G для различных значений n

- G для различных значений n

Рисунок 10 - Зависимость h k -  для различных значений n

для различных значений n

4.7. Контрольные вопросы

1. Что называется характеристикой компрессора?

2. Каким образом определяется производительность, степень повышения давления и КПД компрессора?

3. Опишите экспериментальную установку.

4. В какой последовательности производится построение характеристики компрессора?

4.8. Научно-исследовательская работа студентов

1. Дайте обоснование методике приведения результатов эксперимента к нормальным атмосферным условиям и постоянной частоте вращения.

2. На основании полученных в процессе опыта данных постройте универсальную (т.е. справедливую для любых давлений и температур на входе) характеристику компрессора.

3. Оцените точность и достоверность результатов опытов.

5. Лабораторная работа №5

«Изучение газотурбинного двигателя ВК-1»

Цель работы

Цель работы: закрепление теоретического материала, изучение конструкции элементов и систем газотурбинного двигателя ВК-1.

Оформление отчета

Отчет должен содержать краткое описание двигателя (5.2.2), агрегатов топливной системы (5.2.3), системы охлаждения (5.2.4), системы смазки (5.2.5), электрооборудования двигателя (5.2.6).

5.4. Контрольные вопросы

1. Охарактеризуйте основные элементы ГТД.

2. Охарактеризуйте основные агрегаты топливной системы.

3. Охарактеризуйте систему охлаждения, смазки и запуска двигателя.

4. Перечислите приборы контроля двигателя.

6. Лабораторная работа №6

«Изучение газотурбинного двигателя ГТД-3Ф»

Цель работы

Цель работы: закрепление студентами теоретических знаний, изучение конструкции и систем газотурбинного двигателя ГТД-3Ф.

Оформление отчета

Отчет должен содержать краткое описание двигателя, его элементов и систем.

6.4. Контрольные вопросы

1. Каковы конструктивные особенности двигателя?

2. Охарактеризуйте основные элементы двигателя.

3. Дайте характеристику системам двигателя.

7. Тренажерное занятие №1

«Порядок пуска и остановки судового

Цель работы

Цель работы: закрепление студентами теоретических знаний, приобретение навыков в эксплуатации турбогенератора, контроле и определении рабочих параметров.

Работа турбогенератора

1. Во время работы турбины давление масла в системе регулирования должно составлять 3,5 атм. (0,34 МПа), в системе смазки - 0,55 атм. (0,054 МПа).

2. Рабочая температура масла в подшипниках должна быть в пределах 55...65°С, максимальная -80°С.

3. Температура масла в резервуаре должна поддерживаться 45°С (минимум 40°С) регулировкой подачи воды в охладитель,

4. Необходимо следить за потоком масла через маслоуказательные стекла.

5. Необходимо следить за нормальной работой концевых уплотнений: а) должно почти отсутствовать парение из них; б) давление в уравнительном коллекторе должно составлять 0,04...0,3 атм. (0,0039-0,029 МПа) согласно показанию мановакуумметра, установленного на коллекторе.

Остановка турбогенератора

1. Уменьшаем постепенно нагрузку до нуля.

2. Отключаем быстрозапорный клапан посредством ручного выключающего рычага на разобщительном клапане регулятора.

3. Прокачиваем ручным насосом масло до полной остановки ротора турбины.

4. Переключаем конденсатный электронасос на рециркуляцию конденсата через эжектор.

5. Прекращаем подачу воды к маслоохладителю.

6. В случае остановки турбины на продолжительное время, в течение 20 минут поддерживаем эжектором вакуум в конденсаторе в целях осушения.

7. Прекращаем доступ пара в эжектор.

8. Останавливаем конденсатный и циркуляционный электронасосы.

9. Отключаем подачу пара в паропроводы, открываем клапаны продувания.

Содержание отчета

В отчете необходимо привести краткое описание установки, данные о ее пуске, работе, остановке. К отчету необходимо приложить протокол испытаний и график зависимости общего и удельного расхода пара от полезной мощности турбогенератора.

7.8. Контрольные вопросы

1. Опишите пуск, работу и остановку паротурбогенератора.

2. Перечислите основные параметры, измеряемые во время стендовых, испытаний паротурбогенератора.

7.9. Научно-исследовательская работа студентов

Пользуясь имеющимися на крышке турбины точками отбора давлений, измерьте распределение давлений по ступеням на различных режимах работы турбины. Постройте зависимость давлений и теплоперепадов от расхода пара. Сравните результаты с теоретическими зависимостями. Проанализируйте расхождения, предложите уточняющие поправочные коэффициенты.

Тренажерное занятие №2

«порядок пуска и остановки

газотурбинного двигателя ГТД-3Ф»

Цель работы

Цель работы: закрепление студентами теоретических знаний, приобретение навыков в эксплуатации газотурбинного двигателя, контроле рабочих параметров.

Подготовка к работе

К работе на тренажерном стенде допускаются лица, изучившие инструкцию по эксплуатации двигателя.

Подготовка к пуску двигателей

Перед пуском двигателя необходимо:

1. Освободить двигатель от чехлов и заглушек, закрыть все лючки.

2. Убедиться в отсутствии посторонних предметов в близи двигателя.

3. Включить все автоматы защиты сети на пульте механика.

4. Открыть топливный кран расходной цистерны, включить подкачивающий насос Н2 и открыть топливный кран запускаемого двигателя.

5. На пусковой панели переключатели «Холостая прокрутка-запуск» установить в положении «Запуск»; «Ложный запуск» установить в положении «Запуск».

6. На панели управления режимами двигателя установить переключатели «Автоматическая работа-холостой ход-стоп» в положение «Холостой ход».

Параметры

Режимы

Рекомендуемая 60 - 70

На максимальном режиме не более 12 кг/см2

Содержание отчета

В отчете необходимо провести краткое описание установки, данные о ее пуске, работе, остановке, параметрах функционирования.

8.9. Контрольные вопросы

1. Опишите основные этапы приготовления ГТД-3Ф к пуску;

2. Перечислите случаи аварийной остановки двигателя при пуске и во время работы.

8.10. Научно-исследовательская работа студентов

1. Назовите в соответствии с какими нормативными документами осуществляется эксплуатация судовых ГТД;

2. Перечислите способы очистки от отложений в проточной части ГТД.

9. Лабораторная работа № 9

«Испытание камеры сгорания»

Цель работы

В результате испытания камеры сгорания определяются следующие величины:

1. Потери полного давления.

2. Коэффициент избытка воздуха.

3. Коэффициент полезного действия.

Теоретическое обоснование

1. Потери полного давления определяются из уравнения

или в процентах

.

.

Здесь полное давление на входе и выходе из камеры сгорания

;

;

.

.

где  - соответственно статическое давление (абс.), плотность и скорость на входе в камеру сгорания;

- соответственно статическое давление (абс.), плотность и скорость на входе в камеру сгорания;

- соответственно статическое давление (абс.), плотность и скорость на выходе из камеры сгорания.

- соответственно статическое давление (абс.), плотность и скорость на выходе из камеры сгорания.

Статическое давление (абс.) равно сумме атмосферного давления Pa избыточного статического Р, найденного в процессе опыта.

Рст = Рa + Р .

Удельный вес вычисляется из уравнения состояния

r =Рст/(RT),

по давлению и температуре в соответствующем сечении.

Газовая постоянная R = 287,2 , Дж/кг·К.

Средняя скорость определяется из уравнения неразрывности

с=G/(r F),

где F - площадь соответствующего сечения, м2.

F1 = 0,013, м2 .

F2 = 0,0307, м2.

Секундный расход воздуха G кг/с находится по разрежению на входе в компрессор

,

,

где e = 1-0,55 h /Р a - коэффициент, учитывающий изменение плотности воздуха в измерительном коллекторе;

h - разрежение в измерительном коллекторе.

2. Коэффициентом избытка воздуха называется отношение количества воздуха L, приходящегося в камере сгорания на 1 кг топлива, к теоретически необходимому для сжигания 1 кг топлива L0

a = L / L 0 , L = G / B т ,

,

,

где Вт - массовый расход топлива, определяется в процессе опыта;

- соответственно, углерод, водород, сера и кислород, содержащиеся в топливе.

- соответственно, углерод, водород, сера и кислород, содержащиеся в топливе.

Для керосина  и, следовательно, L0 = 14,7.

и, следовательно, L0 = 14,7.

3. Коэффициент полезного действия камеры сгорания представляет собой отношение тепла выходящих газов к теплу, вносимому в камеру сгорания с топливом и воздухом.

.

.

Все величины относятся к 1 кг топлива.

В числителе тепло выходящих газов представлена в виде суммы тепла "чистых" продуктов сгорания (т.е. продуктов, получающихся в результате сгорания топлива при a=1) и тепла неиспользованного избыточного воздуха.

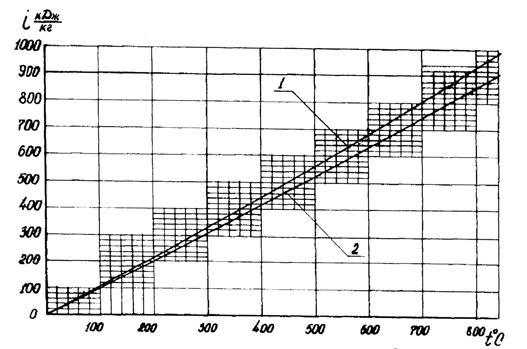

Соответствующие теплосодержания iч.п, i2 находим из диаграммы (рисунок 17) по температуре выходящих газов t2.

Теплосодержание воздуха на входе i1 находим из диаграммы по температуре входа t1.

Теплотворная способность керосина  = 42100 кДж/кг.

= 42100 кДж/кг.

Описание установки

Установка состоит из камеры сгорания, дизель-компрессора, мерного бака и агрегатов топливной системы.

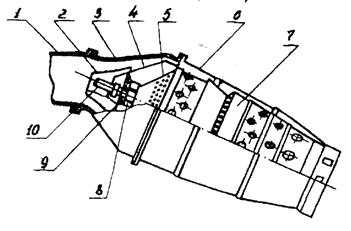

В процессе работы испытывается одна из камер сгорания, входящая в состав многотрубчатой камеры сгорания двигателя ВК-1 (рисунок 18).

Испытываемая камера сгорания состоит из внутренней пламенной трубы, выполненной из листовой жаропрочной стали и внешнего кожуха.

Пламенная труба имеет две части: головку, состоящую из фронтового устройства 5, лопаточного завихрителя 8, перегородки с отверстиями 9, и корпус, состоящий из цилиндрической части и 2-х конических участков.

Первичный воздух поступает через горловину 2 в головку пламенной трубы. Одна часть его попадает в зону горения через лопаточный завихритель 8, а вторая - через большое число отверстий в перегородке 9 и фронтовом устройстве 5.

Кроме того, на цилиндрической части пламенной трубы имеется два ряда отверстий, через которые поступают добавочный воздух, необходимый для горения при полной нагрузке.

1 – чистые продукты сгорания; 2 - воздух

Рисунок 17 – Диаграмма i - t для воздуха и чистых продуктов сгорания

1- патрубок компрессора; 2 – горловина жаровой трубы; 3 – наружный кожух;

5 – передняя стенка жаровой трубы; 5 – фронтовое устройство с отверстиями;

6 – секция сварного кожуха; 7 – жаровая труба; 8 – лопаточный завихритель;

9 – перегородка с отверстиями; 10 - форсунка

Рисунок 18 – Схема камеры сгорания

Вторичный воздух, охлаждающий продукты сгорания, проходит по кольцевому пространству между пламенной трубой и кожухом 6 и поступает в зону смешения через четыре ряда отверстий, имеющихся на конической части пламенной трубы 7.

Кроме того, для охлаждения пламенной трубы изнутри, предусмотрено два ряда мелких отверстий. Каждая камера сгорания имеет одну форсунку, впрыскивающую топливо по направлению потока.

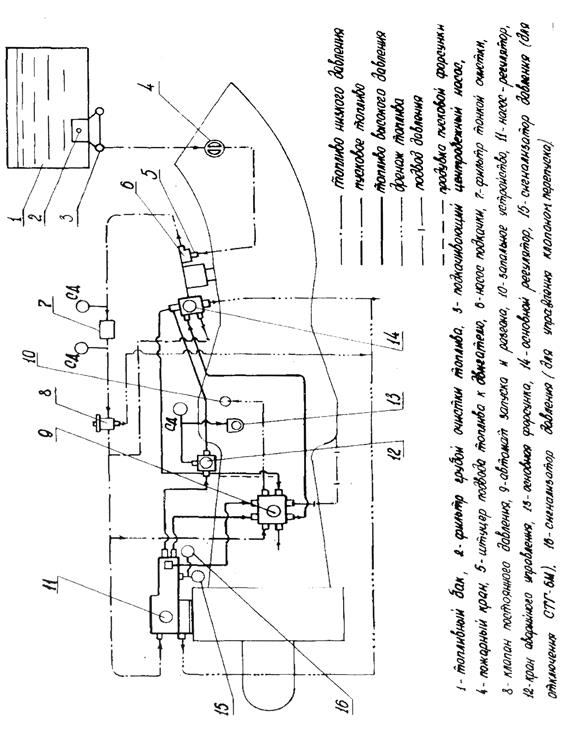

Схема опытной установки представлена на рисунке 19.

В системе питания камеры сгорания топливные агрегаты расположены в том же порядке, что и на газотурбинном двигателе, а. именно: топливный бак, фильтр, насосы высокого давления с подводом топлива к барометрическому регулятору, дроссельный, кран, стоп-кран с автоматическим распределителем топлива, коллекторы, рабочие форсунки (отсутствует лишь подкачивающий насос между баком и фильтром).

Параллельно с основной системой подключена пусковая, состоящая из пускового электронасоса и пусковой форсунки. Воспламенение распыленного пусковой форсункой топлива производится искровой свечей, расположенной в корпусе форсунки и соединенной с катушкой зажигания.

На лабораторном стенде топливный насос приводится я во вращение электродвигателем с частотой вращения, n =23,3 С -1.

Производительность насоса соответствующим наклоном шайбы уменьшена до минимума ввиду того, что установлена только одна камера сгорания.

1 – мерный бак; 2- фильтр; 3 – топливный насос; 4 – дроссельный кран; 5 – стоп-кран;

6– форсунка; 7- пусковая форсунка; 8 – камера сгорания; 9 – катушка зажигания;

10 – переключатель термопар; 11 – гальванометр; 12 – пусковой электрический насос

Рисунок 19 – Схема опытной установки

Проведение измерений

Установка различных режимов по топливу осуществляется вручную с помощью дроссельного крана; по воздуху - с помощью заслонки, установленной на напорном воздухопроводе.

Расход воздуха замеряется по разрежению на входе в компрессор. Расход топлива определяется с помощью секундомера и мерного бака.

Опускание уровня топлива в баке на одно деление (1 мм) соответствует вытеканию 0,0565 кг топлива.

Статические давления на входе и выходе из камеры сгорания определяются с помощью манометров.

Температура воздуха на входе в камеру сгорания намеряется ртутным термометром, температура выходных газов -тремя хромель-алюмелевыми термопарами, поочередно подключаемыми к гальванометру контактным переключателем.

Протокол испытаний

Результаты измерений заносятся в протокол испытаний.

Таблица 8 – Протокол испытаний

| Наименование | Обозн. | Ед. изм. | Режим работы | |||

| 1 | 2 | 3 | 4 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Разреж. на входе в компрессор | h | Па | ||||

| Температура окруж. воздуха | t0 | 0С | ||||

| Атмосферное давление | Pa | Па | ||||

| Температура на входе в КС | t1 | 0С | ||||

| на выходе из КС | t2 | |||||

| Давление изб. на входе в КС | P1 | Па | ||||

| на выходе из КС | P2 | |||||

| Опускание уровня топлива | H | мм | ||||

| Время опускания | t | сек | ||||

| Давление абс. на входе в КС | Pст.1 | Па | ||||

| на выходе из КС | Pст.2 | |||||

| Плотность воздуха на входе в КС | r 1 | кг/с3 | ||||

| на выходе из КС | r 2 | |||||

| Расход воздуха | G | кг/с | ||||

Продолжение таблицы 8.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Скорость воздуха на входе в КС | с1 | м/с | ||||

| на выходе из КС | с2 | |||||

| Полное давление на входе в КС | P*1 | Па | ||||

| на выходе из КС | P*2 | |||||

| Потеря полного давления | DP* | Па % | ||||

| -//-//- (в процентах) | DP | |||||

| Расход топлива | Bт | кг/с | ||||

| Количество воздуха | L | кг/с | ||||

| Коэффициент избытка воздуха | a | |||||

| Теплосодержание воздуха | кДж/кг | |||||

| на входе в КС | i1 | |||||

| на выходе из КС | i 2 | |||||

| чистых продуктов сгорания | i ч.п | |||||

| Коэффициент полезного действия КС | h кс |

Содержание отчета

Отчет должен содержать основные расчетные формулы, описание и схему установки, описание камеры сгорания и протокол с результатами испытаний.

9.7. Контрольные вопросы

1. Что понимается под потерей полного давления в камере сгорания?

2. Что называется коэффициентом избытка воздуха?

3. Что называется коэффициентом полезного действия КС?

4. С какой целью воздух в КС разделяют на первичный и вторичный?

5. Какие конструктивные мероприятия предусмотрены для обеспечения турбулизации потока и стабилизации пламени в КС?

6. Перечислите элементы опытной установки.

9.8. Научно-исследовательская работа студентов

1. Проанализируйте конструктивные особенности камер сгорания, предназначенных для сжигания жидких, газообразных и твердых топлив.

2. Опишите процессы, протекающие в КС, предложите мероприятия по интенсификации процессов сгорания.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Севастопольский государственный университет»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для выполнения лабораторных работ

по дисциплинам

«Судовые турбомашины»

для студентов дневной и заочной форм обучения

специальности 26.05.06

«Эксплуатация судовых энергетических установок»

Севастополь

2015

УДК (621.125+621.438)(67)

УДК (621.125+621.438)(67)

Методические указания для выполнения лабораторных работ по дисциплине «Судовые турбомашины» специальности 26.05.06 «Эксплуатация судовых энергетических установок» для студентов дневной и заочной формы обучения /Сост. Л.И. Слободянюк,

Методические указания для выполнения лабораторных работ по дисциплине «Судовые турбомашины» специальности 26.05.06 «Эксплуатация судовых энергетических установок» для студентов дневной и заочной формы обучения /Сост. Л.И. Слободянюк,

А.И. Мальчиков. -Севастополь: Изд-во СГУ, 2015.-60 с.

Целью методических указаний является оказание помощи студентам в подготовке к выполнению лабораторных работ, обработке и анализу их результатов.

Методические указания идут в обеспечение требований к компетентности Кодекса ПДНВ-95, раздел А-III/2 функция «Морская механика на уровне управления».

Методические указания рассмотрены и утверждены на заседании кафедры ЭМСС 14 января 2015г, протокол №1.

Допущено к изданию учебно-методическим центром СГУ в качестве методических указаний.

Рецензент: Лисняк Ю.А., канд. техн. наук, доцент кафедры ЭМСС

Содержание

Общие методические указания 4

1. Лабораторная работа № 1 "Исследование характеристик сопловой

решетки .........................................................................................................5

2. Лабораторная работа № 2 "Исследование режимов работы одноступенчатой турбины .................................................................11

3. Лабораторная работа № 3 "изучение паровой турбогенераторной установки" .............................................................................................16

4. Лабораторная работа № 4 "Исследование работы центробежного компрессора ........................................................................................24

5. Лабораторная работа № 5 "Изучение газотурбинного двигателя

ВК-1" .............................................................................................................30

6. Лабораторная работа № 6 "Изучение газотурбинного двигателя

ГТД-3Ф" .......................................................................................................37

Дата: 2019-02-02, просмотров: 503.