Статические углы резцов называют так же углами заточки, т. к. все углы могут быть установлены на лимбах трех поворотных тисков заточного станка. Значения углов заточки резцов зависят от технологической системы, главным образом – от жесткости и виброустойчивости. Так, среднее значение переднего угла равно 10°. Однако, если не проходит выкрашивания режущей кромки, этот угол можно увеличить до 15…20°, а для ее упрочнения затачивают упрочняющую фаску f под углом γ f = 0…-5°, шириной примерно равной толщине срезаемого слоя а. На передней поверхности часто затачивают лунку для обеспечения завивания стружки.

Задний угол затачивают под углом 8…12°. Меньшие значения применяют для черновой обработки, большее – для чистовой.

Главный угол в плане изменяется в пределах 30…90°. Меньшие значения используют в условиях повышенной жесткости технологической системы. Угол γ = 90° рекомендуется для обработки нежестких заготовок, что ведет к уменьшению радиальной силы резания Py и к увеличению точности обработки. Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. При высоких требованиях к качеству поверхности этот угол уменьшают до 5…10°, а иногда делают нулевым (для резцов с зачищающими режущими кромками).

Угол наклона режущей кромки λ изменяется в пределах ±5° и влияет на направление схода стружки и на прочность режущего клина. При положительных углах λ стружка сходит в направлении к обработанной поверхности, при отрицательных углах λ – в направлении к обрабатываемой поверхности.

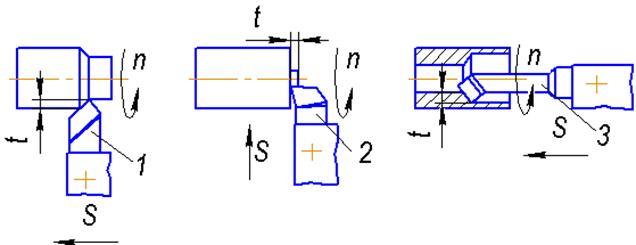

Другие типы токарных резцов применяются для обработки деталей типа ступенчатых валов, дисков, втулок и др. (рис. 5).

а) б) в)

Рис. 5. Схемы обработки ступенчатого вала (а), подрезание торца диска (б), растачивания отверстия втулки (в), n – частота вращения заготовки; S – подача; t – глубина резания;

1 – проходной упорный резец; 2 – подрезной резец; 3 – расточной резец

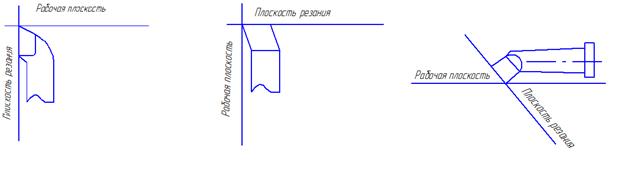

Координаты плоскости для этих резцов показаны на рис. 6.

а) б) в)

Рис. 6. Координатные плоскости для токарного упорного резца (а)

токарного подрезного резца (б) и токарного расточного резца (в)

Примечание: основная плоскость для всех резцов совпадает с плоскостью чертежа.

Измерение углов токарных резцов

Для измерения углов резцов контактным методом применяются угломеры, которые подразделяются на нониусные и оптические. Погрешность измерения углов 2…5°. Для более точных измерений используют уровни, измерительные микроскопы и др. (на рис. 7 показан угломер с нониусом).

Рис. 7. Угломер с нониусом

Порядок выполнения работы

1. Получить задание.

2. Определить кинематические характеристики резания.

3. Дать эскиз резца и показать его рабочие поверхности и режущей кромки.

4. Показать статические углы резца в буквенных обозначениях.

5. Измерить геометрические параметры резца и занести результаты измерения в табл. 1.

Таблица 1

| Тип резца | Углы режущей части, …° | |||||||

| γ | α | β | φ | φ 1 | ε | α1 | λ | |

Лабораторная работа №2

Нарост при резании

Цель работы: научиться рассчитывать и изображать на эскизах геометрические параметры режущего клина, а также рассчитывать элементы режимов резания и выполнять проверочные расчеты и корректировку выбранных режимов резания.

Наростообразование

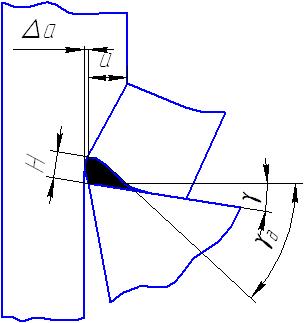

При резании большинства конструкционных материалов в определенных условиях и режимах резания на передней поверхности инструмента возникает нарост (рис. 1). Нарост состоит из частиц обрабатываемого материала и имеет форму клина. Твердость нароста в 2-3 раза выше твердости обрабатываемого материала. Благодаря этому нарост выполняет роль режущего лезвия, изменяя действительный передний угол инструмента γд.

Нарост всегда увеличивает передний угол. В связи с этим он оказывает существенное влияние на процесс деформации материала, переходящего в стружку, силы и температуру резания. Нарост может выступать за режущую кромку резца (рис. 1), изменяя тем самым размеры обрабатываемой поверхности. Важнейшей особенностью нароста является его неустойчивость. В процессе обработки нарост разрушается и вновь образуется в течение очень коротких отрезков времени (миллисекунд). При этом часть нароста уходит со стружкой, а другая – остается на обработанной поверхности, увеличивая тем самым шероховатость обработанной поверхности. В тех случаях, когда нарост достаточно устойчив, он способен защищать заднюю и переднюю поверхности резца от изнашивания. Таким образом, нарост оказывает существенное влияние на процесс резания. С практической точки зрения при одинаковых условиях влияние нароста может производить положительный эффект (снижение сил, деформаций, температуры, защитная роль нароста), при других – отрицательный (увеличение шероховатости, снижение точности, вибрации). Поэтому следует уметь управлять наростообразованием, чтобы использовать достоинства нароста и эффективно бороться с его вредным влиянием.

Рис. 1. Схема образования нароста

H – высота нароста

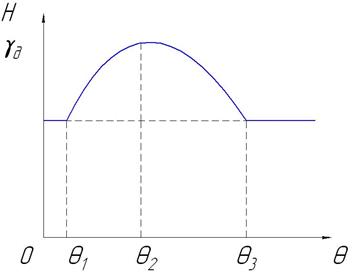

Известно, что при малых температурах в процессе резания (это имеет место при работе с очень малыми скоростями резания) нароста не образуется. Это связанно с тем, что недостаточно велики силы молекулярного схватывания (адгезии), удерживающие основание нароста на передней поверхности инструмента. С увеличением температуры резания условия схватывания улучшаются. Заторможенный слой на передней поверхности принимает форму клина, ибо только в такой форме нарост способен резать обрабатываемый материал. Так как температура резания еще не слишком велика, нарост способен упрочняться и принимать большие размеры (высота Н) и большие действительные передние углы γд. Однако, нарост больших размеров очень неустойчив, он быстро разрушается и возникает вновь. При этих условиях он оказывает особо сильное влияние на шероховатость обработанной поверхности. Таким образом, с увеличением температуры резания действительный передний угол резца увеличивается (рис. 2), γд max = 45°.

Рис. 2. Схема влияния температуры резания θ

на высоту нароста H и действительный передний угол γд

Увеличение γд в связи с повышением устойчивости нароста (упрочнением) наблюдается лишь до некоторой температуры резания. Для сталей эта температура примерно равна 300 °С. При этом, нарост начинает разупрочняться, уменьшается действительный передний угол γд. При температуре 600 °С нарост исчезает, действительный передний угол становится равным статическому углу (γд = γ).

Планирование эксперимента

При проведении опытов необходимо выбрать независимые переменные и функцию отклика. В данной работе целесообразно выбрать независимыми переменными глубину резания t и подачу S, а в качестве функции отклика – скорость резания V, при которой происходит исчезновение нароста. На границе области исчезновения нароста стружка становится сливной, цвет стружки – синий, а прирезцовая поверхность стружки приобретает зеркальный блеск. Возможный план эксперимента оформляется в табл.

Таблица

| № опыта | t, мм | S, мм/об | n, об/мин | V, м/мин | а, мм | V·a·10-3 м2/мин | Примечание |

| 1 | 1,0 | 0,17 | |||||

| 2 | 1,5 | 0,17 | |||||

| 3 | 2,0 | 0,17 | |||||

| 4 | 2,5 | 0,17 | |||||

| 5 | 1,5 | 0,08 | |||||

| 6 | 1,5 | 0,17 | |||||

| 7 | 1,5 | 0,26 | |||||

| 8 | 1,5 | 0,34 |

Методика проведения опытов

Опыты проводятся на токарно-винторезном станке модели ФТ-11. Обрабатываемый материал – Ст. 45, резец – Т15К6 (φ = 45°, γ = 0°). В каждом опыте ступенчато увеличивается частота вращения шпинделя n. При этом анализируется вид стружки. При получении в опыте сливной стружки синего цвета с зеркальной прирезцовой поверхностью в табл. записывается предельная частота вращения шпинделя.

Дата: 2019-02-02, просмотров: 415.