Резание материалов

Методические указания к лабораторным работам

Омск

Издательство ОмГТУ

2012

Составители: В. Г. Гребень, П. Е. Попов, Е. В. Васильев, Д. С. Реченко

Изложены методические указания к лабораторным работам «Геометрические параметры режущих инструментов», «Нарост при резании» и «Силы резания» и домашней работе, состоящей из пяти задач.

Методические указания включают выполнение расчётных и графических работ на основе материала нескольких разделов программы курса: «Резание материалов», «Режущий инструмент» и «Обеспечение вторичного ресурса работоспособности современных инструментов».

Методические указания предназначены для студентов для студентов всех форм обучения по специальностям 151002 и 151001.

Печатается по решению редакционно-издательского совета Омского государственного технического университета

© ОмГТУ, 2012

Оглавление

| 1. Лабораторная работа №1. Геометрические параметры режущих инструментов | |

| 2. Лабораторная работа №2. Нарост при резании | |

| 3. Лабораторная работа №3. Силы резания | |

| 4. Домашнее задание | |

| Структура домашнего задания и выбор индивидуального шифра студента | |

| Содержание задач и выбор варианта домашнего задания | |

| Общие рекомендации к выполнению домашнего задания | |

| Рекомендации к решению задачи 1 | |

| Рекомендации к решению задачи 2 | |

| Рекомендации к решению задачи 3 | |

| Рекомендации к решению задачи 4 | |

| Рекомендации к решению задачи 5 | |

| 5. Требования к оформлению домашнего задания | |

| 6. Библиографический список | |

| 7. Приложения |

Лабораторная работа №1

Геометрические параметры режущих инструментов

Цель работы: изучить геометрические параметры режущего клина, зависимости периода стойкости режущего инструмента от скорости резания, принципы и методики расчета и оптимизации режимов резания.

Кинематика резания

В кинематике резания рассматриваются движения тел вне связи с причинами, которые вызывают это движение или изменяют его. В процессе резания принимают участие инструмент и заготовка, которые совершают движения относительно друг друга. Эти движения называются рабочими (исполнительными) или движения формообразования. Для описания движения за систему отсчета могут быть приняты или режущий инструмент, или заготовка. При резании принято рассматривать движение режущего инструмента относительно заготовки. В этом случае рассматривается тело, находящееся в покое.

По ГОСТ 25762-80 различают главное движение Dr , происходящее с небольшой скоростью V, и движение подачи Ds, скорость которой Vs меньше скорости главного движения (Vs < V). Движение подачи необходимо для того, чтобы распределять отдельные слои материала на всю обрабатываемую поверхность. Так, например, при продольном точении главным движением является вращательное движение заготовки вокруг своей оси, а движением подачи – прямолинейное поступательное перемещение режущего инструмента вдоль оси заготовки (рис. 1,а). При сверлении на вертикально-сверлильном станке главным будет вращательное движение сверла вокруг своей оси, а движение подачи – прямолинейное поступательное перемещение сверла вдоль оси (рис. 1,б). При цилиндрическом фрезеровании главное движение – это вращательное движение фрезы вокруг своей оси, а движение подачи – прямолинейное поступательное перемещение заготовки перпендикулярно оси фрезы (рис. 1,в).

Поверхность резания образуется главной режущей кромкой. Для продольного точения и сверления – это винтовая поверхность, для фрезерования – циклоида.

Результирующее движение – суммарное движение Ve режущего инструмента относительно заготовки, включающее главное движение V и движение подачи Vs (рис. 1):

Ve = V + Vs . (1)

Угол скорости резания η – угол между векторами V и Ve.

Порядок выполнения работы

1. Получить задание.

2. Определить кинематические характеристики резания.

3. Дать эскиз резца и показать его рабочие поверхности и режущей кромки.

4. Показать статические углы резца в буквенных обозначениях.

5. Измерить геометрические параметры резца и занести результаты измерения в табл. 1.

Таблица 1

| Тип резца | Углы режущей части, …° | |||||||

| γ | α | β | φ | φ 1 | ε | α1 | λ | |

Лабораторная работа №2

Нарост при резании

Цель работы: научиться рассчитывать и изображать на эскизах геометрические параметры режущего клина, а также рассчитывать элементы режимов резания и выполнять проверочные расчеты и корректировку выбранных режимов резания.

Наростообразование

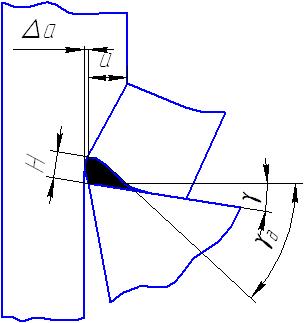

При резании большинства конструкционных материалов в определенных условиях и режимах резания на передней поверхности инструмента возникает нарост (рис. 1). Нарост состоит из частиц обрабатываемого материала и имеет форму клина. Твердость нароста в 2-3 раза выше твердости обрабатываемого материала. Благодаря этому нарост выполняет роль режущего лезвия, изменяя действительный передний угол инструмента γд.

Нарост всегда увеличивает передний угол. В связи с этим он оказывает существенное влияние на процесс деформации материала, переходящего в стружку, силы и температуру резания. Нарост может выступать за режущую кромку резца (рис. 1), изменяя тем самым размеры обрабатываемой поверхности. Важнейшей особенностью нароста является его неустойчивость. В процессе обработки нарост разрушается и вновь образуется в течение очень коротких отрезков времени (миллисекунд). При этом часть нароста уходит со стружкой, а другая – остается на обработанной поверхности, увеличивая тем самым шероховатость обработанной поверхности. В тех случаях, когда нарост достаточно устойчив, он способен защищать заднюю и переднюю поверхности резца от изнашивания. Таким образом, нарост оказывает существенное влияние на процесс резания. С практической точки зрения при одинаковых условиях влияние нароста может производить положительный эффект (снижение сил, деформаций, температуры, защитная роль нароста), при других – отрицательный (увеличение шероховатости, снижение точности, вибрации). Поэтому следует уметь управлять наростообразованием, чтобы использовать достоинства нароста и эффективно бороться с его вредным влиянием.

Рис. 1. Схема образования нароста

H – высота нароста

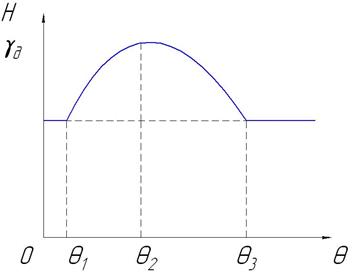

Известно, что при малых температурах в процессе резания (это имеет место при работе с очень малыми скоростями резания) нароста не образуется. Это связанно с тем, что недостаточно велики силы молекулярного схватывания (адгезии), удерживающие основание нароста на передней поверхности инструмента. С увеличением температуры резания условия схватывания улучшаются. Заторможенный слой на передней поверхности принимает форму клина, ибо только в такой форме нарост способен резать обрабатываемый материал. Так как температура резания еще не слишком велика, нарост способен упрочняться и принимать большие размеры (высота Н) и большие действительные передние углы γд. Однако, нарост больших размеров очень неустойчив, он быстро разрушается и возникает вновь. При этих условиях он оказывает особо сильное влияние на шероховатость обработанной поверхности. Таким образом, с увеличением температуры резания действительный передний угол резца увеличивается (рис. 2), γд max = 45°.

Рис. 2. Схема влияния температуры резания θ

на высоту нароста H и действительный передний угол γд

Увеличение γд в связи с повышением устойчивости нароста (упрочнением) наблюдается лишь до некоторой температуры резания. Для сталей эта температура примерно равна 300 °С. При этом, нарост начинает разупрочняться, уменьшается действительный передний угол γд. При температуре 600 °С нарост исчезает, действительный передний угол становится равным статическому углу (γд = γ).

Планирование эксперимента

При проведении опытов необходимо выбрать независимые переменные и функцию отклика. В данной работе целесообразно выбрать независимыми переменными глубину резания t и подачу S, а в качестве функции отклика – скорость резания V, при которой происходит исчезновение нароста. На границе области исчезновения нароста стружка становится сливной, цвет стружки – синий, а прирезцовая поверхность стружки приобретает зеркальный блеск. Возможный план эксперимента оформляется в табл.

Таблица

| № опыта | t, мм | S, мм/об | n, об/мин | V, м/мин | а, мм | V·a·10-3 м2/мин | Примечание |

| 1 | 1,0 | 0,17 | |||||

| 2 | 1,5 | 0,17 | |||||

| 3 | 2,0 | 0,17 | |||||

| 4 | 2,5 | 0,17 | |||||

| 5 | 1,5 | 0,08 | |||||

| 6 | 1,5 | 0,17 | |||||

| 7 | 1,5 | 0,26 | |||||

| 8 | 1,5 | 0,34 |

Методика проведения опытов

Опыты проводятся на токарно-винторезном станке модели ФТ-11. Обрабатываемый материал – Ст. 45, резец – Т15К6 (φ = 45°, γ = 0°). В каждом опыте ступенчато увеличивается частота вращения шпинделя n. При этом анализируется вид стружки. При получении в опыте сливной стружки синего цвета с зеркальной прирезцовой поверхностью в табл. записывается предельная частота вращения шпинделя.

Содержание отчета

1. Описание цели работы и формулировка гипотезы, подлежащей экспериментальной проверке.

2. Общие сведения о наросте, условия возникновения и исчезновения, влияния на процесс обработки.

3. Планирование эксперимента.

4. Методика проведения опытов.

5. Обработка результатов эксперимента.

6. Анализ полученных результатов и выводы.

Лабораторная работа №3

Силы резания

Цель работы: ознакомление с методами определения сил при резании материалов; экспериментальное исследование влияния режимов резания (скорости, подачи и глубины резания) на главную составляющую силы резания.

Методика проведения опытов

Опыты проводятся на токарном станке с ЧПУ. Обрабатываемый материал – Ст. 45, резец – Т15К6 (φ = 45°, γ = 10º). В современных станках с ЧПУ отсутствуют зубчатые колеса, что обусловливает бесшумную и практически безвибрационную работу станка. Привод главного движения состоит из регулируемого электродвигателя постоянного тока (мощностью до 30 кВт) от которого вращение передается через ременную зубчатую передачу непосредственно на шпиндель. Диапазон регулирования частот вращения шпинделя от 0 до 10000 об/мин. Рабочая зона станков полностью герметизирована, что позволяет применять интенсивное охлаждение и благоприятно сказывается на отводе стружки из рабочей зоны. Станки обеспечивают работу с повышенными скоростями резания (200…400 м/мин) при относительно малой глубине и подаче.

На станках предусмотрен контроль нагрузки (мощности) по координатным осям. Наибольшая нагрузка действует на шпиндель станка (ось z). Во время работы мощность на шпиндель станка высчитывается на панели управления. Часто «состояние» станка по мощности изображается по принципу «светофора»: зеленый, желтый и красный цвет. Зеленый цвет сигнализирует о нормальном состоянии станка, красный цвет – недопустим и требует изменения режимов обработки. Обычно о нагрузке на шпинделе судят по его деформации. Деформацию измеряют, как правило, с помощью тензометрических датчиков сопротивления. Тензодатчик преобразует деформацию шпинделя в электрический сигнал. Работа тензодатчика сопротивления основана на свойстве металлической проволоки диаметром 20-30 мкм при деформации (растяжение, сжатие) измерять свое электрическое сопротивления. Датчики включаются в мостиковую схему, сигнал, с которой поступает на панель управления. Нагрузка (мощность) измеряется в процентах, которые можно пересчитать в киловаттах, зная мощность привода главного движения (потери в приводе можно в первом приближении не учитывать).

Порядок выполнения работы

1. Составить план эксперимента

2. Провести измерения мощности резания в четырех независимых опытах при двух параллельных опытах для каждого независимого опыта и выполнить расчеты сил резания (4, 5) для этих опытов. Результаты записать в табл. 1.

Таблица 1

| № опыта | t, мм | S, мм/об | N, % | Pz, Н | Р z ср, Н | Примечание | ||

| 1 | 2 | 1 | 2 | |||||

| 1 | tH | SH | N11 | N12 | P11 | P12 | Р1 | |

| 2 | t В | SH | N21 | N22 | P21 | P22 | Р2 | |

| 3 | tH | S В | N31 | N32 | P31 | P32 | Р3 | |

| 4 | t В | S В | N41 | N42 | P41 | P42 | Р4 | |

3. Рассчитать коэффициенты математической модели Ср, x р , y р по формулам 6, 7 и 8.

4. Сравнить расчетные значения показателей степени x р и y р с нормативными.

5. Сделать выводы.

Исходные данные к расчету режимов резания при точении (к задаче 4)

| № варианта | Характер обработки | Диаметры | Шероховатость обработанной поверхности | Длина детали l, мм | Обрабатываемый материал | Модель станка | |||

| до обработки d, мм | после обработки D, мм | Марка | Твердость по Бринелю, НВ | Предел прочности σв, МПа | |||||

| 00 | Черновое прерывистое точение по корке | 36 | 28 | Ra 12,5 | 140 | Ст. 3кп | 410 | 1К62 | |

| 01 | 70 | 62 | 160 | Ст. 30Х | 900 | 16Л20 | |||

| 02 | 60 | 50 | 50 | Чугун серый СЧ 35 | 275 | 16К20 | |||

| 03 | 48 | 38 | 142 | Ст. 45 | 600 | 1Е61М | |||

| 04 | 52 | 46 | 255 | Ст. 65Г | 850 | 16К20 | |||

| 05 | 32 | 28 | 140 | Чугун серый СЧ 25 | 245 | 1К62 | |||

| 06 | Получистовое точение | 66 | 62 | Ra 6,3 | 100 | Ст. 5пс | 500 | 16Л20 | |

| 07 | 53 | 50 | 150 | Ст. 40X13 | 850 | 1К62 | |||

| 08 | 42 | 40 | 142 | Ст. 35 | 530 | 16К20 | |||

| 09 | 52 | 46 | 155 | Чугун серый СЧ 35 | 275 | 16К20 | |||

| 10 | 33 | 28 | 80 | Ст. 3кп | 410 | 1К62 | |||

| 11 | 55 | 50 | 160 | Ст. 6 | 620 | 16Л20 | |||

| 12 | Черновое непрерывное точение по корке | 52 | 44 | Ra 12,5 | 250 | Ст. 20 | 410 | 1Е61М | |

| 13 | 50 | 40 | 150 | Ст. 30 | 490 | 16К20 | |||

| 14 | 46 | 40 | 120 | Ст. ХН60ВТ | 750 | 16К20 | |||

| 15 | 80 | 70 | 140 | Чугун серый СЧ 30 | 260 | 1К62 | |||

| 16 | 75 | 66 | 255 | Ст. 3кп | 410 | 16Л20 | |||

| 17 | 58 | 50 | 142 | Ст. 35 | 530 | 1Е61М | |||

| 18 | Черновое прерывистое точение по корке | 36 | 33 | Ra 12,5 | 130 | Ст. 14Х17Н2 | 800 | 1К62 | |

| 19 | 46 | 40 | 260 | Чугун серый СЧ 20 | 230 | 16К20 | |||

| 20 | 80 | 70 | 240 | Ст. 45 | 600 | 1К62 | |||

| 21 | 82 | 72 | 135 | Ст. 20 | 410 | 16Л20 | |||

| 22 | 56 | 50 | 244 | Ст. 35 | 530 | 16К20 | |||

| 23 | 68 | 58 | 180 | Ст. ХН78Т | 780 | 1Е61М | |||

| 24 | Чистовое точение | 45 | 44 | Ra 2,5 | 80 | Чугун серый СЧ 30 | 260 | 1К62 | |

| 25 | 56 | 55 | 150 | Ст. ХН35ВТ | 950 | 16К20 | |||

| 26 | 65 | 64 | 120 | Ст. 45 | 600 | 16Л20 | |||

| 27 | 75 | 74 | 260 | Ст. 6 | 620 | 1К62 | |||

| 28 | 49 | 48 | 180 | Ст. 30 | 490 | 16К20 | |||

| 29 | 81 | 80 | 250 | Ст. ХН78Т | 780 | 16К20 | |||

Таблица 5

Исходные данные к расчету режимов резания при сверлении (к задаче 5)

| № варианта | Вид обработки | Размеры обрабатываемого отверстия | Сверло спиральное | Материал заготовки | Модель станка | ||||

| Диаметры | Длина l, мм | Заточка | Марка | Твердость по Бринелю, НВ | Предел проч-ности σв, МПа

| ||||

| до обработки d, мм | после обработки D, мм | ||||||||

| 00 | Сверление в сплошном металле | 0 | 18Н12 | 50 | Нормальная | Ст. 20 | 156 | 410 | 2Н118 |

| 01 | 0 | 25Н14 | 180 | Ст. 45 | 241 | 600 | 2Н135 | ||

| 02 | 0 | 12Н12 | 25 | Ст. 20 | 156 | 410 | 2Н125 | ||

| 03 | 0 | 30Н11 | 90 | Чугун СЧ 30 | 260 | — | 2Н118 | ||

| 04 | 0 | 22Н13 | 110 | Ст. 30Х | 187 | 900 | 2Н135 | ||

| 05 | 0 | 18Н12 | 30 | Чугун СЧ 25 | 245 | 2Н150 | |||

| 06 | 0 | 9Н11 | 15 | Ст. 35 | 187 | 530 | 2М57 | ||

| 07 | 0 | 12Н19 | 25 | Двойная с подточкой поперечной кромки | Ст. ХН78Т | 150 | 780 | 2Н150 | |

| 08 | 0 | 15Н10 | 50 | Ст. 50 | 217 | 630 | 2А135 | ||

| 09 | 0 | 25Н12 | 130 | Ст. 45 | 241 | 600 | 2Н118 | ||

| 10 | 0 | 28Н10 | 60 | Ст. 20Х | 179 | 820 | 2Н125 | ||

| 11 | 0 | 24Н11 | 70 | Чугун СЧ 35 | 275 | — | 2Н135 | ||

| 12 | 0 | 20Н9 | 55 | Ст. 50Г | 229 | 650 | 2Н150 | ||

| 13 | 0 | 32Н14 | 75 | Ст. 30 | 160 | 490 | 2М57 | ||

| 14 | 0 | 30Н12 | 90 | Чугун СЧ 20 | 230 | — | 2М57 | ||

| 15 | 0 | 28Н9 | 105 | Ст. 40 | 197 | 570 | 2Н150 | ||

| 16 | Рассверливание предварительно полученного отверстия | 20 | 30Н12 | 80 | Нормальная | Ст. 45 | 241 | 600 | 2Н118 |

| 17 | 20 | 35Н14 | 130 | Чугун СЧ 30 | 260 | — | 2Н135 | ||

| 18 | 16 | 36Н12 | 186 | Ст. 20 | 156 | 410 | 2Н125 | ||

| 19 | 25 | 40Н14 | 120 | Ст. 40 | 197 | 570 | 2М57 | ||

| 20 | 18 | 32Н12 | 50 | Ст. 15 | 143 | 370 | 2Н150 | ||

| 21 | 16 | 28Н9 | 15 | Ст. 50 | 217 | 630 | 2Н125 | ||

| 22 | 20 | 42Н14 | 150 | Ст. 30Х | 187 | 900 | 2Н118 | ||

| 23 | 18 | 28Н9 | 20 | Ст. 35 | 187 | 530 | 2Н135 | ||

| 24 | 10 | 25Н10 | 25 | Чугун СЧ 35 | 275 | — | 2М57 | ||

| 25 | 8 | 16Н9 | 50 | Ст. 20Х | 179 | 820 | 2А135 | ||

| 26 | 12 | 24Н12 | 80 | Ст. 25 | 170 | 450 | 2Н125 | ||

| 27 | 18 | 38Н12 | 130 | Ст. 20Г | 197 | 430 | 2Н150 | ||

| 28 | 20 | 44Н14 | 60 | Ст. 45 | 241 | 600 | 2М57 | ||

| 29 | 6 | 10Н.9 | 40 | Ст. 30 | 160 | 490 | 2Н150 | ||

| 30 | 10 | 18Н12 | 55 | Чугун СЧ 25 | 245 | — | 2Н135 | ||

Общие рекомендации к выполнению домашнего задания

Рекомендации к выполнению задачи 1

1. Выпишите исходные данные из табл. 1.

2. Изобразите схему действительной установки резца, располагая его выше или ниже оси центров на указанную величину h.

– Изобразите поперечное сечение обрабатываемой детали, которое

будет представлять собой круг, диаметром D.

– Изобразите действительное положение резца – выше или ниже

горизонтальной оси на величину h. Вершина резца должна лежать

на окружности изображенного сечения.

– Обозначьте положение следа действительной плоскости резания – он будет перпендикулярен радиусу, проведенному из центра сечения обрабатываемой детали в точку действительного положения

вершины резца.

– Изобразите положение следа статической плоскости резания – это вертикаль, проведенная через точку действительного положения вершины резца.

– Обозначьте действительные и статические передние и задние углы, пользуясь соответственными обозначениями:

τ – угол, представляющий собой разницу между действительными и статическими углами;

α ст – статический задний угол, находящийся между задней поверхностью резца и следом статической плоскости резания;

γст – статический передний угол, находящийся между передней поверхностью резца и следом статической плоскости резания;

αд – действительный задний угол, находящийся между задней поверхностью резца и следом действительной плоскости резания;

γд – действительный передний угол, находящийся между передней поверхностью резца и следом действительной плоскости резания.

Углы, представляющие собой разницу между αст и αд, γст и γд, обозначьте буквой τ.

Этой же буквой τ обозначьте и равный им угол, заключенный между горизонтальной осью поперечного сечения обрабатываемой детали и радиусом его окружности, проведенным в точку действительного положения вершины резца.

3. Выполните расчеты величины действительных углов резца, используя следующие формулы:

;

;  ;

;  .

.

Рекомендации к выполнению задачи 2

1. Выпишите исходные данные из табл. 2.

2. Постройте расчетную схему действительной установки резца следующим образом:

– Изобразите обрабатываемую деталь в момент обработки, т.е. обрабатываемую, обработанную и поверхность резания. Нанесите горизонтальную ось симметрии детали.

– Изобразите действительное положение резца в плане, при котором его ось составляет с горизонтальной осью симметрии детали угол ρ ≠ 90º.

– Зеленым или синим цветом изобразите на схеме статическое положение резца, при котором его ось составляет с горизонтальной осью симметрии детали угол 90°.

– Углы, представляющие собой разницу между φст и φд, φ1ст и φ1д обозначьте буквой θ (тетта). Этой же буквой обозначьте и равный им угол, расположенный между осями резца в действительном и статическом положениях. Отметьте действительные и статические углы в плане, пользуясь следующими обозначениями:

θ – угол, представляющий собой разницу между действительным и статическим углом;

φст – главный статический угол в плане, находящийся между направлением подачи и статическим положением главной режущей кромки резца;

φ1ст – вспомогательный статический угол в плане, находящийся между направлением подачи и статическим положением вспомогательной режущей кромки резца;

φд – главный действительный угол в плане, находящийся между направлением подачи и действительным положением главной режущей кромки резца;

φ1д – вспомогательный действительный угол в плане, находящийся между направлением подачи и действительным положением вспомогательной режущей кромки резца.

3. Выполните расчеты величин действительных углов в плане резца, используя следующие формулы:

, (если ρ < 90º);

, (если ρ < 90º);  , (если ρ > 90º);

, (если ρ > 90º);

;

;  .

.

Рекомендации к выполнению задачи 3

1. Выпишите исходные данные из табл. 3.

2. Решайте задачу, используя следствия из формул:

,

,

где V1 – первоначальная скорость резания (принятая за 100%);

V2 – изменившаяся скорость резания на n %, т.е. V2 = (100 + n)% · V1;

T1 – период стойкости резца, соответствующий первоначальной скорости резания (30 мин для резца из быстрорежущей стали, 60 мин для резца, оснащенного твердосплавной пластиной);

T2 – искомый период стойкости резца, соответствующий изменившейся скорости резания;

m – показатель относительной стойкости, который для резцов из быстрорежущей стали равен 0,125, а для резцов, оснащенных твердосплавной пластиной – 0,2.

Рекомендации к выполнению задачи 4

1. Выпишите исходные данные из табл. 4.

2. Зарисуйте схему обтачивания или растачивания (в соответствии с вашими исходными данными), указав диаметры обрабатываемой и обработанной поверхностей; направления главного движения и движения подачи.

3. Выполните выбор резца.

– Выберите тип резца. Для обтачивания следует выбирать резцы проходные с отогнутой головкой или резцы проходные упорные. Для растачивания следует выбирать резцы расточные проходные или резцы расточные упорные.

– Выберите материал режущей части резца. Учитывая высокие

скорости резания, целесообразно выбирать для оснащения режущей части резцов твердые сплавы, принимая во внимание следующие рекомендации.

При обработке конструкционной стали (σ e < 1000 МПа):

– при черновом точении использовать твердый сплав Т5К10;

– при получистовом точении использовать твердый сплав Т15К6;

– при чистовом точении использовать твердый сплав Т30К4.

При обработке чугунов (НВ < 200):

– при черновом точении использовать твердый сплав ВК8;

– при получистовом точении использовать твердый сплав ВК6;

– при чистовом точении использовать твердый сплав ВКЗ и ВК6М.

– Выберите конструктивные и геометрические параметры резца.

Конструкция резцов. Рекомендуется использовать резцы с напайными пластинками из твердого сплава или с пластинами с механическим креплением. Выбор конструктивных параметров выполняйте по справочнику [2].

Геометрические параметры. Для токарных резцов с напайными пластинками из твердого сплава следует выбрать: форму передней поверхности; передний угол γ; задний угол α; углы в плане φ и φ1; радиус при вершине r. Форма поверхности выбирается:

– плоской, если обрабатывают твердые материалы, дающие сыпучую стружку (стружка надлома);

– криволинейной, если обрабатывают пластичные материалы, дающие лентовидную стружку (сливная стружка).

Величину переднего угла γ рекомендуется выбирать в зависимости от обрабатываемого материала:

– для обработки конструкционной стали γ = 10 – 15°;

– для обработки чугунов γ = 5 – 7°;

Величину заднего угла α рекомендуется выбирать в зависимости от вида обработки:

– для чернового точения α = 6 – 8°;

– для чистового точения α = 10 – 12°;

Величину главного угла в плане φ рекомендуется выбирать в зависимости от жесткости технологической системы:

– при низкой жесткости φ = 90°;

– при нормальной жесткости φ = 45 – 90°;

– при высокой жесткости φ = 30 – 45°.

Величину вспомогательного угла в плане φ1 рекомендуется принимать в пределах от 7° до 10°.

Величина радиуса при вершине резца r выбирается в зависимости от требований к шероховатости поверхности в пределах от 0,2 мм до 2,0 мм. Чем выше класс шероховатости, тем больше величина r.

После выбора резца изобразите его эскиз с указанием конструктивных параметров и геометрических параметров.

4. Определите элементы режимов резания.

Определите глубину резания t по следующим формулам.

Для наружного точения:

,

,

где D – диаметр обрабатываемой поверхности, мм; d – диаметр обработанной поверхности, мм.

Для растачивания:

,

,

где D – диаметр обработанной поверхности, мм; d – диаметр обрабатываемой поверхности, мм.

Рекомендуется окончательно назначать глубину резания t максимально возможной с учетом технических требований и вида обработки:

– при черновом точении t = 5 – 7 мм;

– при получистовом точении t = 0,5 – 5 мм;

– при чистовом точении t < 0,5 мм;

Выберите величину подачи на один оборот So. При выборе подачи следует пользоваться справочником [2, с. 364 – 367].

Выбранную по справочнику подачу нужно откорректировать по паспорту станка (прил. 1 – 5). Принимать следует величину, ближайшую к справочной.

Рассчитайте скорость резания V. Расчёт скорости резания следует выполнять по справочнику [2, с. 363], используя эмпирическую формулу

.

.

Значения постоянной CV, периода стойкости Т, показателей степеней m , x , y и системы коэффициентов KV выбирите из справочника [2, с. 367 – 368].

Рассчитав скорость резания, определите соответствующее число оборотов шпинделя станка n по формуле

,

,

где V – рассчитанная скорость резания, м/мин; D – диаметр обрабатываемой (или обработанной при растачивании) поверхности, мм.

Полученное число оборотов n соотнесите с паспортными данными станка (прил. 1 – 5). Выберите ближайшее к рассчитанному – n ст. Если n и n ст не совпадают, необходимо рассчитать скорость резания, соответствующую V ст:

.

.

Изменение скорости резания по сравнению с рассчитанной требует корректировки принятого периода стойкости Т. Рассчитайте действительный период стойкости Тд, соответствующий скорости V ст:

.

.

5. Выполните проверку выбранных режимов резания.

Рассчитайте составляющие силы резания Рх, Р y и Р z, пользуясь справочником [2, с. 372 – 374], по формулам

.

.

Проверьте величину выбранной подачи по прочности детали.

Условием сохранения прочности обрабатываемой детали является выполнение неравенства

, (1)

, (1)

РПР.Д. – сила, допускаемая прочностью детали, которая определяется по формуле

,

,

где C – коэффициент, учитывающий способ крепления детали в приспособлении; W – момент сопротивления детали, мм3; σв – предел прочности обрабатываемого материала, МПа; l – длина детали, мм.

Коэффициент С может принимать следующие значения:

при установке детали в патроне, С = 3;

при установке детали в центрах, С = 48;

при установке детали в патроне с поджатым задним центром, С = 110.

Момент сопротивления детали W определяется по формуле для тел вращения

,

,

где D – диаметр детали, мм.

Предел прочности обрабатываемого материала σ в приведен в числе исходных данных в табл. 4

Внимание! Рассчитывая P ПР.Д. приведите в соответствие единицы измерения величин W и l, учитывая, что МПа = Н/м2, а W и l выражены в мм3 и мм, и их нужно перевести в м3 и м.

Если неравенство (1) не выполняется, выбранную подачу следует уменьшить.

Проверьте величину выбранной подачи по жесткости детали.

Условием сохранения жесткости и связанной с ней точности изготовления детали является соблюдение неравенства

, (2)

, (2)

где P Ж.ДЕТ. – сила, допускаемая жесткостью детали, которая определяется по формуле

,

,

где C – коэффициент, учитывающий способ крепления детали в приспособлении; Е – модуль упругости, Н/мм3; J – момент инерции, мм4; l – длина детали, мм; f – стрела прогиба, мм.

Стрела прогиба определяется по формуле f = 0,0031·l, мм.

Модуль упругости для стали Е = (2,0 – 2,2) · 105, Н/мм, а для чугуна Е = (0,8 – 1,6) · 105, Н/мм2.

Момент инерции J для тел вращения определяется по формуле

.

.

Если неравенство (2) не выполняется, выбранную подачу следует уменьшить.

Проверьте величину выбранной подачи по прочности резца.

Условием сохранения прочности резца служит соблюдение неравенства

, (3)

, (3)

где M изг – момент от силы Pz, изгибающий резец; M доп – момент, допустимый по прочности державки резца.

Момент от силы Pz определяется по формуле M изг = Pz · L, H·м, где L – длина вылета резца, определяемая по формуле L = 1,5 · H, где Н – высота сечения державки, мм.

Момент, допустимый по прочности державки резца определяется по формуле

,

,

где σ изг – допускаемое напряжение на изгиб материала державки резца, МПа. Для Ст. 45 σизг = 200 МПа; W – момент сопротивления прямоугольного сечения державки резца, определяемое по формуле

,

,

где В, Н – соответственно ширина и высота сечения державки, мм.

Внимание! Рассчитывая Мизг и Мдоп приведите в соответствие единицы измерения величин, чтобы в результате выразить момент в Н·м.

Если неравенство (3) не выполняется, выбранную подачу следует уменьшить.

Проверьте выбранную подачу по прочности механизма подачи токарного станка. Условием сохранения прочности механизма подачи станка, служит выполнение следующего неравенства:

, (4)

, (4)

где P р-ш – сила, допускаемая прочностью зуба реечной шестерни механизма подачи станка, Н.

Величина P р-ш выбирается по паспортным данным станка (прил. 1 – 5) и сравнивается с величиной силы Рх.

Если неравенство (4) не выполняется, величину подачи следует снизить.

Проверьте величину скорости резания по мощности станка.

Обработка детали на станке с определенной скоростью резания может выполняться, если эффективная мощность резания N е не будет превышать расчетную мощность станка N р, т.е. будет выполняться неравенство

. (5)

. (5)

Расчетная мощность станка N р определяется по формуле

,

,

где N ст – мощность электродвигателя станка, кВт, выбирается по паспортным данным станка [прил. 1 – 5]; η – КПД механизма главного движения станка, выбирается по паспортным данным [прил. 1 – 5].

Эффективная мощность станка определяется по формуле

,

,

где Р z – тангенциальная составляющая силы резания, Н; V ст – скорость резания, рассчитанная по выбранной частоте вращения шпинделя станка, м/мин.

Если неравенство (5) не выполняется необходимо, либо выбрать более мощный станок, либо уменьшить скорость резания. В последнем случае откорректированная скорость резания V корр может быть определена из неравенства

.

.

При снижении скорости резания V корр следует рассчитать соответствующий ей период стойкости Ткорр

.

.

6. Рассчитайте основное машинное время и ресурс режущего инструмента.

Основное машинное время определяется по формуле

,

,

где l – длина обработанной поверхности детали, мм; n – число оборотов станка, соответствующее либо V ст, либо V корр (если скорость резания корректировалась в ходе проверки), об/мин; So – откорректированная подача, мм/об.

Ресурс резца Р определяется количеством заготовок, обработанных за период его стойкости, и рассчитывается по формуле

,

,

где Т – период стойкости резца, мин. В расчете используется Тд или Ткорр (если скорость резания и период стойкости корректировались в ходе проверки); τo – основное машинное время, мин.

7. Сформулируйте вывод о возможности обработки заданной детали на заданном станке в рассчитанном режиме резания и запишите окончательные значения t , S о , V , Т, n , τ o и Р.

Рекомендации к выполнению задачи 5

1. Выпишите исходные данные из табл. 5.

2. Зарисуйте схему сверления или рассверливания (в соответствии с исходными данными). Укажите диаметр обработанной поверхности, при рассверливании и обрабатываемой поверхности, направления главного движения и движения подачи.

3. Выполните выбор спирального сверла.

– Выберите материал режущей части сверла. Рекомендуется для обработки конструкционной стали выбирать сверла из быстрорежущей стали (Р6М5, Р9), а для обработки чугуна – сверла, оснащенные твердым сплавом (ВК4, ВК6, ВК8).

– Выберите конструкцию и геометрию сверла. Выбор спирального сверла из быстрорежущей стали или с пластинками из твердого сплава с цилиндрическими или коническими хвостовиками нормальной или средней серии выполняйте по справочнику [2, с. 214 – 229]. Форма заточки сверла приведена в исходных данных (см. табл. 5).

Таким образом, закончив выбор сверла, следует изобразить его эскиз, указав диаметр, геометрические параметры, форму хвостовика, ГОСТ на изготовление и материал режущей части.

4. Определите элементы режима резания.

– Определите глубину.

Глубина резания при сверлении определяется по формуле

,

,

где D – диаметр сверления, мм.

При рассверливании глубина резания определяется по формуле:

,

,

где D – диаметр сверла, мм; d – диаметр отверстия до обработки, мм.

– Выберите величину подачи Sо. Величину подачи следует выбирать по справочнику [2, с. 387 – 401]. Выбранную величину подачи корректируют по паспортным данным станка (прил. 6 – 10), принимая ближайшее значение к выбранному по справочнику.

– Рассчитайте скорость резания V.

Расчет скорости резания выполняется по эмпирическим формулам.

Для сверления:

.

.

Для рассверливания:

.

.

Значения постоянной CV, периода стойкости Т, показателей степеней q , x , y , m и системы коэффициентов KV выбираем из справочника [2, с. 383 – 384].

Рассчитав скорость резания, определите соответствующее ей число оборотов шпинделя станка n по формуле

,

,

где V – скорость резания, м/мин; D – диаметр сверла, мм.

Полученное число оборотов n сравните с паспортными данными станка (прил. 6 – 10) и выберите ближайшее к рассчитанному n ст.

Если рассчитанное n не совпадает с принятым n ст, необходимо рассчитать скорость резания, соответствующую n ст:

.

.

Изменение скорости резания по сравнению с рассчитанной требует корректировки принятого периода стойкости Т. Действительный период стойкости Тд соответствующей V ст рассчитывается по формуле

.

.

5. Выполните проверку выбранного режима резания.

– Растайте крутящий момент M кр и осевую силу Po [2, с. 385].

Для сверления:

,

,

.

.

Для рассверливания:

,

,

.

.

Значения постоянных CP и CM показателей степеней q , x , y и коэффициент KP выбираем из справочника [2, с. 385 – 386].

– Рассчитайте эффективную мощность резания Ne [2, с. 386].

.

.

– Проверьте величину подачи по прочности зуба реечной шестерни, механизма подачи станка. Условием сохранения прочности механизма подачи станка, служит выполнение неравенства

, (1)

, (1)

где Рр-ш – сила, допускаемая прочностью зуба реечной шестерни механизма подачи станка, Н.

Величина Рр-ш берется по паспортным данным станка (прил. 6 – 10) и сравнивается с величиной Ро.

Если неравенство (1) не выполняется, следует снизить величину подачи или принять другой станок, с большей величиной Рр-ш.

– Проверьте величину принятой скорости резания по мощности станка. Сверление или рассверливание детали на станке может выполняться, если эффективная мощность резания N е не будет превышать расчетную мощность, станка N р, т. е. будет выполняться неравенство

(2)

(2)

Расчетная мощность станка определяется по формуле

где N ст – мощность электродвигателя станка, кВт. Мощность станка выбирается по паспортным данным [прил. 6 – 10]; η – КПД механизма главного движения станка. КПД станка выбирается по паспортным данным [прил. 6 – 10].

Если неравенство (2) не выполняется, необходимо, либо выбрать более мощный станок, либо уменьшить скорость резания. В последнем случае откорректированная скорость резания V корр может быть определена из формулы

.

.

При снижении скорости резания увеличивается период стойкости Ткорр, который следует определить по формуле

.

.

6. Рассчитайте основное машинное время обработки и ресурс сверла.

– Основное машинное время τo рассчитайте по формуле

,

,

где l – длина просверленного отверстия, мм; n – число оборотов станка, соответствующее окончательно принятой скорости резания, об/мин; So - окончательно принятая подача, мм/об.

– Ресурс сверла рассчитайте по формуле

,

,

где Т – окончательно принятый период стойкости сверла, мин, т. е. в формулу следует подставить Тд или Ткорр, в зависимости от того корректировался или нет первоначально принятый период стойкости; τo – основное машинное время, мин.

7. Сформулируйте вывод о возможности обработки заданной детали на заданном станке в рассчитанном режиме резания и запишите окончательно принятые значения t , S о , V , Т, n , τ o и Р.

5. Требования к оформлению домашнего задания

1. Домашнее задание оформляется на листах формата А4 (210x197).

Лист заполняется с одной стороны, выдерживаются поля 20x5x5x5.

Желателен компьютерный вариант оформления.

2. Титульный лист заполняется так, как показано в прил. 11.

3. При оформлении решения задач, используемые формулы сначала

приводятся в общем виде, а затем подставляются числовые значения

величин. Обязательны ссылки на используемую литературу.

Библиографический список

Основной

1. Грановский Г.И., Грановский В.Г. Резание металлов: Учебник для машиностр. и приборостр. спец. вузов. - М.: Высш. шк., 1985. - 304с.

2. Справочник технолога-машиностроителя. В 2-х т. Т.2 /Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. - 496с.

3. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А. Г. Суслова. - 5-е изд. исправл. - М. : Машиностроение-1, 2003, 944 с.: ил.

Дополнительный

4. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. Изд. 3-е, перераб. и доп. - М.: Машиностроение, 1975. - 440с.

5. Методические рекомендации и задания к выполнению расчетных работ по курсу «Теория резания металлов» /Сост. Н.В. Бородина, Л.И. Ершова.- Свердл. инж.-пед. ин-т. - Свердловск, 1987. - 48с.

Приложения

Приложение 1

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

ОСНОВНЫЕ ПАСПОРТНЫЕ ДАННЫЕ

Пример заполнения титульного листа

МИНОБНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Омский государственный технический университет»

Кафедра «Металлорежущие станки и инструменты»

ДОМАШНЯЯ РАБОТА ПО ДИСЦИПЛИНЕ

«РЕЗАНИЕ МЕТАЛЛОВ»

Индивидуальный шифр 05

Выполнил: студент гр. МС - 320

Иванов П.И. ________________

Проверил: к.т.н., доцент каф. «МРСиИ» Сидоров И.И. ________________

Омск 2012 г.

Редактор

Компьютерная верстка –

ИД №

Резание материалов

Методические указания к лабораторным работам

Омск

Издательство ОмГТУ

2012

Составители: В. Г. Гребень, П. Е. Попов, Е. В. Васильев, Д. С. Реченко

Изложены методические указания к лабораторным работам «Геометрические параметры режущих инструментов», «Нарост при резании» и «Силы резания» и домашней работе, состоящей из пяти задач.

Методические указания включают выполнение расчётных и графических работ на основе материала нескольких разделов программы курса: «Резание материалов», «Режущий инструмент» и «Обеспечение вторичного ресурса работоспособности современных инструментов».

Методические указания предназначены для студентов для студентов всех форм обучения по специальностям 151002 и 151001.

Печатается по решению редакционно-издательского совета Омского государственного технического университета

© ОмГТУ, 2012

Оглавление

| 1. Лабораторная работа №1. Геометрические параметры режущих инструментов | |

| 2. Лабораторная работа №2. Нарост при резании | |

| 3. Лабораторная работа №3. Силы резания | |

| 4. Домашнее задание | |

| Структура домашнего задания и выбор индивидуального шифра студента | |

| Содержание задач и выбор варианта домашнего задания | |

| Общие рекомендации к выполнению домашнего задания | |

| Рекомендации к решению задачи 1 | |

| Рекомендации к решению задачи 2 | |

| Рекомендации к решению задачи 3 | |

| Рекомендации к решению задачи 4 | |

| Рекомендации к решению задачи 5 | |

| 5. Требования к оформлению домашнего задания | |

| 6. Библиографический список | |

| 7. Приложения |

Лабораторная работа №1

Дата: 2019-02-02, просмотров: 491.