Uф = z2 / z1 = 93 / 19 = 4,89. (29)

Отклонение фактического передаточного числа составляет

.

.

Для передач общемашиностроительного применения допускается отклонение фактического передаточного числа от номинального значения в пределах 4%.

Проверка прочности зубьев колес по контактным напряжениям проводится по следующему условию прочности

, (30)

, (30)

где К HV 2 – коэффициент динамичности нагрузки зубьев колеса при контактных напряжениях. Он зависит от окружной скорости вращения колес V1 = V2, рассчитываемой по зависимости

. (31)

. (31)

Окружная скорость вращения колес определяет их степень точности по ГОСТ 1643–81. Так при окружной скорости V2 до 2 м/с назначается 9-я степень точности, до V2 = 6 м/с – 8-я степень точности, до V2 = 10 м/с – 7-я степень точности.

Значения коэффициента КHV2 приведены в таблице 6.

По данным рассматриваемого примера V2 = 2,81 м/с. Этой скорости соответствует 8-я степень точности. Определим значение коэффициента КHV2 по таблице 6 с помощью линейной интерполяции. Видим, что коэффициент КHV2 = 1,112.

Таблица 6 – Значения КHV2 – коэффициента динамичности нагрузки при контактных напряжениях

| Степень точности | Окружная скорость V, м/с | |||||

| 1 | 2 | 4 | 6 | 8 | 10 | |

| 7 | – | – | – | 1,21 | 1,29 | 1,36 |

| 8 | – | 1,08 | 1,16 | 1,24 | – | – |

| 9 | 1,05 | 1,1 | – | – | – | – |

Действительное контактное напряжение по условию (30) равно

.

.

Допускаемая недогрузка передачи (sН2 < [ sН2]) возможна до 15%, а допускаемая перегрузка ( sН2 > [ sН2]) – до 5%. Если эти условия не выполняются, то необходимо изменить ширину колеса b2 или межосевое расстояние  , и повторить расчет передачи.

, и повторить расчет передачи.

Фактическая недогрузка для рассматриваемого примера составит

, (32)

, (32)

что меньше 15 %, а значит допустимо.

Расчетное максимальное напряжение при кратковременных перегрузках не должно превышать допускаемого значения

. (33)

. (33)

Для рассматриваемого примера расчета передачи

.

.

Определим другие геометрические размеры колес, показанные на рисунке 2. Делительные диаметры равны

,

,

. (34)

. (34)

Диаметры вершин зубьев равны

,

,

. (35)

. (35)

Диаметры впадин зубьев равны

,

,

. (36)

. (36)

Проверим межосевое расстояние зубчатых колес

. (37)

. (37)

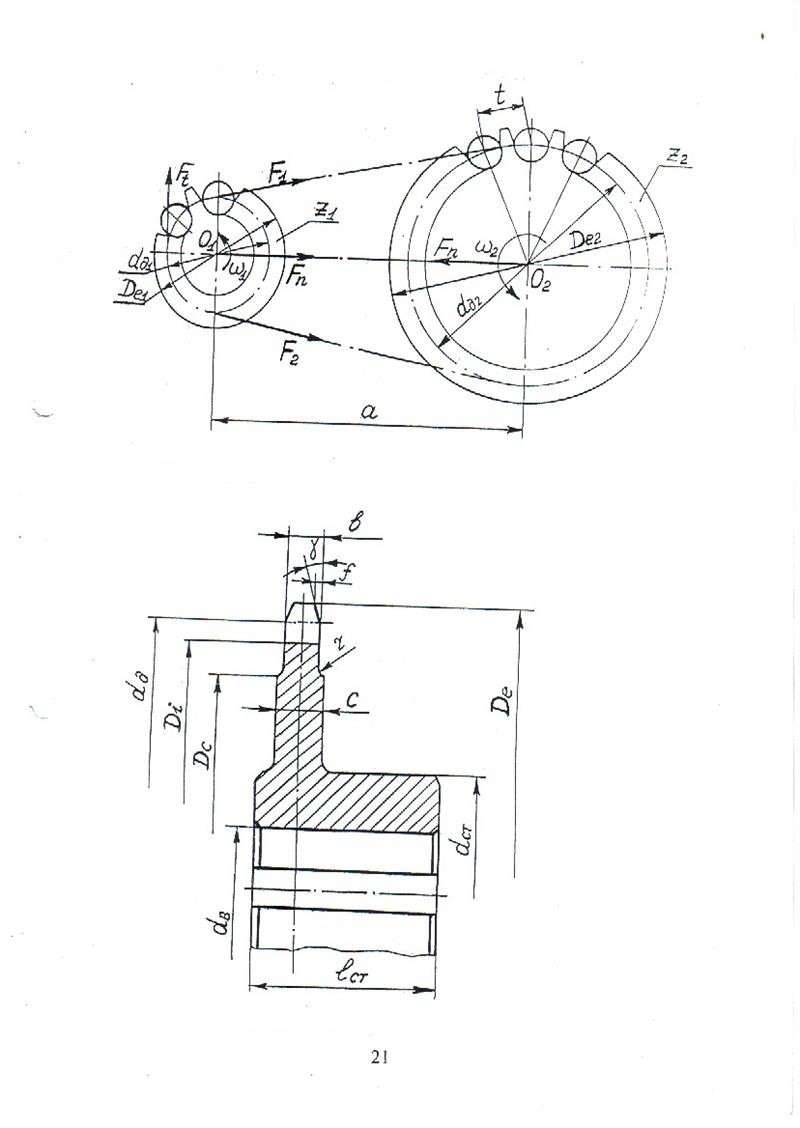

В прямозубой цилиндрической передаче при работе появляются силы в зацеплении зубьев, показанные на рисунке 3.

Окружные силы определяют по зависимости

(38)

(38)

Радиальные силы определяют по зависимости

(39)

(39)

где a = 200 – угол зацепления.

Нормальная сила является равнодействующей окружной и радиальной сил в зацеплении и определяется по формуле

(40)

(40)

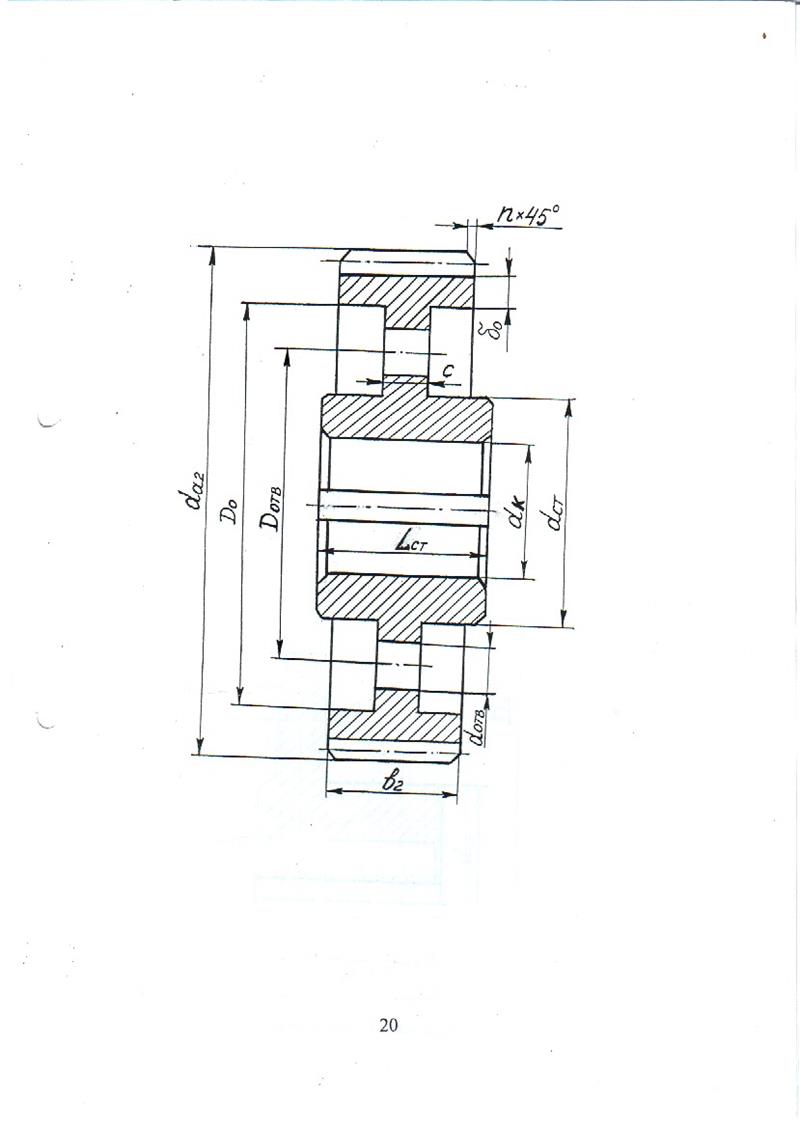

Конструктивные размеры зубчатого колеса показаны на рисунке 4 и приведены в таблице 7. В качестве исходного размера используется диаметр посадочной поверхности вала dК под колесо, который будет получен в пункте 10 учебного пособия.

Таблица 7 – Размеры зубчатого колеса, мм

| Параметр (рисунок 4) | Формула | Расчет |

| Диаметр ступицы | dcт = 1,6 × dК | dcт = 1,6 × 45 = 72 |

| Длина ступицы | Lст = b2 … 1,5 × dК | Lст = 45 … 1,5 × 45 = = 45 … 67,5. Примем Lст = 55 мм |

| Толщина обода | dо = (2,5…4,0) × m | dо= (2,5…4,0) × 2 = 5…8 |

| Диаметр обода | Dо = dа2 – 2 ×dо– 4,5 × m | Dо=190–2 × 6– 4,5 × 2=169 |

| Толщина диска | c = (0,2…0,3) × b2 | с =(0,2…0,3) × 45 = 9…13 |

| Диаметр центров Отверстий в диске | Dотв = 0,5 × (Dо+ dcт) | Dотв= 0,5 × (169+72) = 120 |

| Диаметр отверстий | dотв = (Dо – dcт) / 4 | dотв = (169 – 72) / 4 = 24 |

| Фаски | n = 0,5 × m | n = 0,5 × 2 = 1 |

Расчет цепной передачи

Второй механической передачей в схеме рассматриваемого привода (рисунок А.1,б) является цепная передача, представленная на рисунке 5.

Рисунок 4 – Цилиндрическое зубчатое колесо

Рисунок 5 – Геометрические и силовые параметры цепной

передачи

Рисунок 6 – Конструкция ведущей звёздочки

Исходными данными для расчета цепной передачи являются следующие параметры (из пункта 6 учебного пособия):

– вращающий момент на валу ведущей звездочки (он равен моменту на третьем валу привода) Т1 = 153260 Н × мм;

– частота вращения ведущей звездочки (или частота вращения третьего вала привода) n1 = 289 мин–1;

– передаточное число цепной передачи u = uЦП= 3,212.

Методику расчета цепной передачи с приводной однорядной роликовой цепью проследим на рассматриваемом примере.

Важнейшим параметром цепной передачи является предварительное значение шага цепи t/, которое рассчитывается по допускаемому давлению в шарнире цепи по зависимости [3, с.92]:

, (41)

, (41)

где КЭ – коэффициент эксплуатации, который представляет собой произве- дение пяти поправочных коэффициентов, учитывающих различные условия работы реальной передачи (таблица 8) [3,4]:

. (42)

. (42)

Выбрав в таблице 8 коэффициенты для условий работы рассчитываемой передачи, рассчитаем коэффициент КЭ :

.

.

Определим Z/1 – предварительное число зубьев ведущей звездочки

(43) Полученное предварительное значение Z/1 округляют до целого нечетного числа, что в сочетании с нечетным числом зубьев ведомой звездочки Z2 и четным числом звеньев цепи Lt обеспечит более равномерное изнашивание зубьев. Принимаем Z1 = 23. Тогда Z2 = Z1 × u = 23 × 3,212 = 73,88. Принимаем Z2 =73 (нечетное число).

(43) Полученное предварительное значение Z/1 округляют до целого нечетного числа, что в сочетании с нечетным числом зубьев ведомой звездочки Z2 и четным числом звеньев цепи Lt обеспечит более равномерное изнашивание зубьев. Принимаем Z1 = 23. Тогда Z2 = Z1 × u = 23 × 3,212 = 73,88. Принимаем Z2 =73 (нечетное число).

Уточним передаточное число цепной передачи

= Z2 / Z1 = 73 / 23 = 3,174. (44)

= Z2 / Z1 = 73 / 23 = 3,174. (44)

Допускается отклонение от расчетного значения  не более ±4 %

не более ±4 %

. (45)

. (45)

Последним параметром в формуле (41) является [p] – допускаемое давление в шарнире цепи, Н/мм2. Оно определяется в зависимости от скорости цепи  по ряду [4]:

по ряду [4]:

, м/с , м/с

| 0,1 | 0,4 | 1 | 2 | 4 | 6 | 8 | 10 |

| [p], Н/мм2 | 32 | 28 | 25 | 21 | 17 | 14 | 12 | 10 |

Если не известны дополнительные данные, то задаются предварительным значением  = 2 … 3 м/с. Примем

= 2 … 3 м/с. Примем  = 2,5 м/с, тогда интерполированием получаем [p] = 20 Н/мм2.

= 2,5 м/с, тогда интерполированием получаем [p] = 20 Н/мм2.

Таблица 8 – Значения поправочных коэффициентов К

Условия работы передачи

Коэффициент

Рассчитаем по зависимости (41) шаг цепи

.

.

Полученное значение шага округляется до ближайшего большего стандартного значения по таблице Б.1 – t = 25,4мм.

Определим фактическую скорость цепи

(46)

(46)

Этой скорости цепи в соответствии с вышеприведенным рядом соответствует допускаемое давление [p] = 19,38 Н/мм2.

Дата: 2019-02-02, просмотров: 740.