В. Г. Сутокский, С. Н. Журавлева

ДЕТАЛИ МАШИН

Проектирование механического привода

Общего назначения

Утверждено Редакционно – издательским советом

университета в качестве учебного пособия

Краснодар

2001

УДК 621.81.001

С –

ББК 34.42

Сутокский В.Г., Журавлева С.Н. Детали машин. Проектирование механического привода общего назначения: Учебное пособие/ Кубан. гос. технол. ун-т. – Краснодар: Издательство КубГТУ, 2001. – 80 с.

Рассмотрены методики кинематического и силового расчета механического привода, методики расчета зубчатых цилиндрических, цепных и клиноременных передач, валов, подшипников качения.

Представлен типовой пример проектирования привода общего назначения. Даны варианты заданий для выполнения курсовой работы. Приведены требования к оформлению текстовой и графической частей курсовой работы и справочные данные.

Предназначено для студентов дневной и заочной форм обучения специальностей: 210200 – Автоматизация технологических процессов и производств, 330200 – Инженерная защита окружающей среды, 101700 – Холодильная, криогенная техника и кондиционирование.

Ил. 18. Табл. 35. Библиогр.: 10 назв.

Рецензенты: профессор, канд. тех. наук Северин Ю. Д.

(Кубанский государственный аграрный университет);

кафедра технической механики Кубанского госу-

дарственного технологического университета

С – 210200, 330200, 101700

ISBN –

ã Кубанский государственный техно-

логический университет, 2001

Содержание

Предисловие ……………………………………………………………………4

Введение ………………………………………………………………………. 4

1 Тематика курсовой работы ………………………………………………….5

2 Цель курсовой работы ……………………………………………………….6

3 Исходные данные для курсовой работы …………………………………...6

Расчет общего коэффициента полезного действия (КПД) привода и тре–

буемой мощности электродвигателя ……………………………………….7

5 Выбор электродвигателя …………………………………………………….8

6 Определение кинематических и силовых параметров валов привода…..11

7 Расчет зубчатой цилиндрической передачи ……………………………...13

8 Расчет цепной передачи ……………………………………………………19

9 Расчет клиноременной передачи ………………………………………….27

10 Проектный расчет валов ………………………………………………….34

11 Эскизная компоновка редуктора …………………………………………37

11.1 Конструирование валов ……………………………………………..37

11.2 Предварительный выбор подшипников ……………………………40

11.3 Выбор способа смазки передачи и подшипников …………………40

11.4 Выбор крышек подшипниковых узлов и уплотнений……………..42

11.5 Графическая часть эскизной компоновки редуктора ……………...42

12 Определение внутренних силовых факторов в сечениях вала….……...46

13 Проверка подшипников на долговечность ……………………………...48

14 Проверочный расчет тихоходного вала …………………………………49

15 Выбор шпонок и проверка их на прочность …………………………….53

16 Выполнение чертежа общего вида редуктора …………………………..54

17 Требования к оформлению курсовой работы …………………………...54

Список литературы …………………………………………………………...59

Приложение А – Задания и варианты на курсовую работу………………..60

Приложение Б – Справочник стандартных изделий ……………………….63

Приложение В – Форма титульного листа пояснительной записки курсовой работы….………………………………………………………………….76

Приложение Г – Основные надписи по ГОСТ 2. 104 – 68 ………………...77

Приложение Д – Перечень основных частей редуктора …………………..79

3

Предисловие

Учебное пособие подготовлено в соответствии с рабочими программами дисциплин «Теоретические основы механики» (специальность 210200), «Механика» (специальность 330200), «Детали машин и основы конструирования» (специальность 101700) для студентов дневной и заочной форм обучения. Рабочие программы дисциплин предусматривают выполнение курсовой работы по разделу «Детали машин» на тему «Проектирование механического привода общего назначения». Курсовая работа – первая конструкторская разработка, в ходе которой студент приобретает знания и навыки проектирования деталей и механизмов общего назначения. Выполнение курсовой работы базируется на знаниях математики, механики, сопротивления материалов, технологии металлов, машиностроительного черчения и др.

Введение

Механический привод – важная часть современных машин и технологического оборудования. От рациональности выбора кинематической схемы привода и правильности его кинематического и силового расчета во многом зависят такие важные требования, предъявляемые к проектируемым машинам, как увеличение мощности при тех же габаритных размерах, повышение скорости и производительности, повышение коэффициента полезного действия (КПД), минимальная масса и низкая себестоимость изготовления. Все конструкции многовариантны. Конструктор всегда стремится найти лучший или оптимальный вариант, в наибольшей степени удовлетворяющий поставленной задаче.

В учебном пособии изложены краткие теоретические сведения по расчету механического привода и его составляющих элементов: зубчатых цилиндрических, цепных и клиноременных передач, валов, подшипников.

Приведен типовой пример расчета и проектирования в соответствии с вариантами на курсовую работу, который наглядно иллюстрирует для студентов методологические основы выполнения поставленных задач.

Учебное пособие дополнит методическое обеспечение по разделу «Детали машин» учебных дисциплин и облегчит студентам их освоение.

4

Тематика курсовой работы

В соответствии с учебной программой объектами курсового проектирования являются механические приводы машин общего назначения, состоящие из изделий общемашиностроительного применения: механических передач, валов, подшипников, муфт и других. Блок–схема механического привода рабочей машины представлена на рисунке 1.

|

1- двигатель; 2 - передаточный механизм; 3 - рабочая машина;

4 - соединительные муфты

Рисунок 1 – Блок-схема механического привода рабочей машины

Угловые скорости вала двигателя wдв и ведущего вала рабочей машины wрв, как правило, не равны между собой. Для их согласования в механическом приводе применяется передаточный механизм, состоящий из набора механических передач, которые могут быть закрытыми (в корпусе) и открытыми. В качестве закрытых передач наибольшее распространение получили зубчатые (цилиндрические, конические) и червячные передачи. В качестве открытых - передачи с гибкой связью (ременные, цепные) и зубчатые.

Если закрытая механическая передача снижает угловую скорость, она называется редуктором , а если повышает - мультипликатором. Наибольшее распространение получили редукторы, которые и будем рассматривать в курсовой работе.

Редуктор - законченный механизм, который помимо снижения угловой скорости вращения увеличивает вращающий момент. Редуктор соединяется с двигателем и рабочей машиной муфтами или открытыми механическими передачами. В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валах. Валы опираются на подшипники, размещенные в гнездах корпуса; в основном используют подшипники качения. Редукторы стандартизованы и серийно выпускаются специализированными машиностроительными заводами. В связи с многообразием потребностей отраслей промышленности число разновидностей редукторов велико [1].

Однако тематика курсовой работы ограничена двумя схемами привода общего назначения, в который, помимо электродвигателя, входят одноступенчатый горизонтальный цилиндрический редуктор и клиноременная или цепная передачи (приложение А).

Цель курсовой работы

Цель курсовой работы:

- обучить студентов методам проектирования; закрепить, расширить и углубить теоретические знания;

- развить у студентов навыки по проведению инженерных расчетов по критериям работоспособности конструкции, технико-экономическому обеспечению конструкторских решений, оформлению текстовой и графической частей курсовой работы.

Исходные данные для курсовой работы

В задании на курсовую работу в качестве исходных данных (приложение А) выступают мощность Р4, кВт, и частота вращения n4, мин –1, на приводном валу рабочей машины, а также коэффициент перегрузки Кп (таблица А.1). Срок службы привода длительный, нагрузка постоянная, работа двухсменная.

В качестве примера рассмотрим схему привода, изображенную на рисунке А.1,б (приложение А), со следующими исходными данными:

– частота вращения на приводном валу рабочей машины n4 = 90 мин –1;

– мощность на приводном валу рабочей машины Р4 = 4,5 кВт;

– коэффициент перегрузки Кп = 1,8;

– нагрузка постоянная;

– работа в две смены;

– срок службы – длительный.

Типовой пример по кинематической схеме, изображенной на рисунке А.1,а (приложение А), рассмотрен в методических указаниях [2].

4 Расчет общего коэффициента полезного действия (КПД) привода и требуемой мощности электродвигателя

Общий коэффициент полезного действия привода hобщ равен отношению полезной мощности Рвых = Р4, расходуемой на выполнение заданных технологических операций, к затраченной мощности Рдв.тр электродвигателя, т.е.

. (1)

. (1)

КПД – безразмерная величина или может измеряться в процентах. Он меньше единицы (или 100%) за счет потерь на преодоление сил трения при прохождении силового потока от электродвигателя к приводному валу рабочей машины. Чем выше КПД, тем совершеннее машина.

В механических приводах потери мощности имеют место в передачах, подшипниках и муфтах, ориентировочные КПД которых приведены в таблице 1. Общий КПД привода (при последовательной схеме) равен произведению КПД его элементов, имеющихся в кинематической схеме

hобщ = h1 × h2 × h3 ×... × hn . (2)

После расчета общего ориентировочного КПД привода по зависимости (2) определяют из формулы (1) требуемую мощность электродвигателя

, (3)

, (3)

по которой он подбирается из каталога по ГОСТ 19523 – 81.

Таблица 1 – Значения КПД элементов механического привода [4]

| Элемент привода | h |

| Закрытая зубчатая цилиндрическая передача Цепная передача Ременная передача Муфта соединительная Подшипники качения (одна пара) | 0,96...0,98 0,93...0,96 0,94...0,97 0,98...1,00 0,99...0,995 |

Пример расчета

Определим общий КПД рассматриваемого механического привода

hобщ = hм × hзп × hцп × hпп3 , (4) где hм – КПД муфты, принимаем hм = 1 (таблица 1);

hзп – КПД зубчатой цилиндрической передачи, hзп = 0,97 (таблица 1);

hцп – КПД цепной передачи, hцп = 0,95;

hпп – КПД пары подшипников, hпп = 0,99.

hобщ = 1 × 0,97 × 0,95 × 0,993 = 0,894.

Требуемая мощность электродвигателя по формуле (3) равна

Рдв. тр. = 4,5 / 0,894 = 5,03 кВт.

Выбор электродвигателя

В качестве двигателей (рисунок 1) в механических приводах наибольшее распространение нашли электродвигатели, которые в большом количестве выпускаются промышленностью. Электродвигатель – один из основных элементов привода, от типа, мощности и частоты вращения которого зависят конструктивные и эксплуатационные характеристики машинного агрегата. Более подробно о разновидностях электродвигателей сообщено в работе [1].

В курсовой работе рекомендуется выбирать трехфазные асинхронные двигатели серии 4А, которые нашли широкое распространение во многих отраслях машиностроения за счет простоты конструкции, относительно небольшой стоимости, высокой эксплуатационной надежности. Эти двигатели наиболее универсальны, закрытое и обдуваемое исполнение позволяет применять их для работы, как в закрытых помещениях, так и на открытых площадках в загрязненных условиях. Каждой мощности соответствует четыре типа двигателей с синхронными частотами вращения валов: 3000 мин-1, 1500 мин-1, 1000 мин-1, 750 мин-1. Под действием номинальной нагрузки двигатели имеют номинальную частоту вращения (асинхронную) ниже синхронной за счет потерь на скольжение. В таблице 2 приведены значения номинальных частот вращения для двигателей разных типоразмеров в интервале мощностей 2,2...22 кВт.

Значение номинальной мощности электродвигателя Рном выбирается из таблицы 2, как ближайшее большее к расчетной мощности Рдв.тр по формуле (3). В отдельных случаях может быть выбран электродвигатель меньшей мощности Рном к расчетной Рдв.тр, если перегрузка его не превысит 8% [5, с. 7].

Выбранный по мощности электродвигатель имеет четыре типоразмера по частоте вращения, среди которых в дальнейшем необходимо выбрать один. Для этого необходимо определить общее передаточное число привода, которое равно произведению передаточных чисел механических передач, входящих в кинематическую схему привода

Uобщ= u1 × u2 × ... × un , (5)

где u1, u2, ... , un – передаточные числа механических передач в передаточном механизме, рекомендуемый интервал которых приведен в таблице 3.

Таблица 2 – Двигатели асинхронные короткозамкнутые трехфазные серии 4А общепромышленного применения; закрытые, обдуваемые. Технические данные по ГОСТ 19523 – 81

|

| 2,2 | 4А80В2У3 | 2870 | 4А90L4У3 | 1425 | 4А100L6У3 | 950 | 4А112МА8У3 | 705 |

| 3,0 | 4А90L2У3 | 2870 | 4А100S4У3 | 1435 | 4А112МА6У3 | 955 | 4А112МВ8У3 | 705 |

| 4,0 | 4А100S2У3 | 2900 | 4А100L4У3 | 1430 | 4А112МВ6У3 | 950 | 4А132S8У3 | 720 |

| 5,5 | 4А100L2У3 | 2900 | 4А112М4У3 | 1445 | 4А132S6У3 | 970 | 4А132М8У3 | 720 |

| 7,5 | 4А112М2У3 | 2925 | 4А132S4У3 | 1455 | 4А132М6У3 | 970 | 4А160S8У3 | 730 |

| 11,0 | 4А132М2У3 | 2930 | 4А132М4У3 | 1460 | 4А160S6У3 | 975 | 4А160М8У3 | 730 |

| 15,0 | 4А160S2У3 | 2940 | 4А160S4У3 | 1465 | 4А160М6У3 | 975 | 4А180М8У3 | 730 |

| 18,5 | 4А160М2У3 | 2940 | 4А160М4У3 | 1470 | 4А180М6У3 | 975 | 4А200М8У3 | 730 |

| 22 | 4А180S2У3 | 2940 | 4А180S4У3 | 1470 | 4А200М6У3 | 975 | 4А200L8У3 | 730 |

Таблица 3 – Рекомендуемые значения передаточных чисел u механических передач [3, с. 45]

| Вид передачи | Твердость зубьев | Рекомендуемый интервал u | uмах |

| Зубчатая цилиндрическая одноступенчатого редуктора | Любая | 2,0....6,3 | 8,0 |

| Цепная | – | 2,0....4,0 | – |

| Ременная | – | 2,0....3,0 | – |

Рекомендуемый интервал передаточных чисел механического привода равен

Uобщ= Uобщ.min .... Uобщ.max , (6)

где Uобщ.min– произведение минимальных рекомендуемых значений передаточных чисел механических передач привода;

Uобщ.max – произведение их максимальных рекомендуемых значений.

Затем для четырех выбранных по мощности двигателей рассчитывается Uобщ, как отношение номинальной частоты вращения вала электродвигателя nном (таблица 2) к заданной в исходных данных частоте вращения вала рабочей машины nвых= n4

. (7)

. (7)

Из дальнейшего рассмотрения исключаются двигатели, для которых Uобщ., найденное по формуле (7), не попадает в рекомендуемый интервал, определенный по формуле (6). Оставшиеся двигатели из четырех рассматриваемых могут быть применены в заданной кинематической схеме привода, т.е. задача решается неоднозначно.

Однако при окончательном выборе электродвигателя нужно учесть, что двигатели с большой частотой вращения (синхронной 3000 мин-1) имеют низкий рабочий ресурс, а двигатели с низкими частотами (синхронными 750 мин-1) имеют повышенные габариты и массу, поэтому их нежелательно применять без особой необходимости в приводах общего назначения.

Пример расчета

В таблице 2 выбираем электродвигатели, имеющие ближайшую большую номинальную мощность Рном = 5,5 кВт по отношению к требуемой мощности Рдв.тр = 5,03 кВт, рассчитанной по формуле (3) . Параметры электродвигателей приведем в таблице 4.

Таблица 4 – Выбор электродвигателя (к примеру)

| Тип двигателя | Номинальная мощность Рном, кВт | Номинальная частота вращения, Nном, мин-1 | Общее передаточное число привода Uобщ= nном / n4 |

| 4А100L2У3 4А112М4У3 4А132S6У3 4А132М8У3 | 5,5 | 2900 1445 970 720 | 32,22 16,06 10,78 8,00 |

Общее передаточное число привода определяется по формуле

Uобщ = uзп × uцп, (8)

где uзп – передаточное число зубчатой передачи;

uцп – передаточное число цепной передачи.

Из таблицы 3 выбираем рекомендуемый интервал передаточных чисел механических передач, входящих в рассматриваемую кинематическую схему привода, и рассчитываем рекомендуемый интервал Uобщ

Из таблицы 4 видим, что для 2-го, 3-го и 4-го двигателей общее передаточное число привода попадает в рекомендуемый интервал. Поэтому можно взять любой из этих двигателей для дальнейших расчетов. Однако четвертый двигатель (низкоскоростной) имеет повышенные массу и габариты. Остановимся на втором двигателе 4А112М4У3 с номинальной мощностью Рном = 5,5 кВт, частотой вращения вала двигателя nном= 1445 мин-1. В этом случае Uобщ = 16,06.

6 Определение кинематических и силовых параметров валов привода

Этот расчет необходимо начать с разбивки общего передаточного числа привода Uобщ между его ступенями.

В рассматриваемых в курсовой работе схемах привода (приложение А) есть открытая передача (ременная или цепная), а также одноступенчатый зубчатый цилиндрический редуктор. Для разбивки Uобщ необходимо задаться стандартным значением передаточного числа зубчатой передачи редуктора (uзп = uред) в соответствии с рекомендуемым интервалом (таблица 3) из ряда [3, с. 45]: 2,00; 2,24; 2,50; 2,80; 3,15; 3,55; 4,00; 4,50; 5,00; 5,60; 6,30; 7,10; 8,00. Жирным шрифтом выделены предпочтительные значения. Тогда передаточное число открытой передачи uоткр определится

. (9)

. (9)

Значение uоткр не округляется до стандартного значения из вышеприведенного ряда, но должно попадать в рекомендуемый интервал для соответствующего типа открытой передачи (таблица 3) и обозначаться или uцп или uрп. Причем, в целях снижения габаритов привода без особой необходимости не нужно стремиться к максимальным значениям рекомендуемых интервалов передаточных чисел открытых передач, а придерживаться некоторых средних значений.

К кинематическим параметрам валов привода относятся частота вращения вала и его угловая скорость, а к силовым параметрам – мощность и вращающий момент.

На валу выбранного электродвигателя имеют место следующие значения кинематических и силовых параметров:

– частота вращения вала электродвигателя n1, мин-1

n1 = nном , (10)

где nном – номинальная частота вращения вала электродвигателя,

мин–1 (из таблицы 2);

– угловая скорость вращения вала электродвигателя w1, с-1

w1 = pnном / 30; (11)

– мощность на валу электродвигателя Р1, кВт

Р1 = Рдв.тр, (12)

где Рдв.тр. – требуемая мощность электродвигателя, кВт; формула (3);

– вращающий момент на валу электродвигателя Т1, Н×м

Т1 = 1000 × Р1 / w1 . (13)

Все последующие валы в кинематической схеме механического привода последовательно нумеруются и на каждом из них определяются вышеуказанные параметры.

Возможны два случая.

Рассмотрим случай 1. Передача силового потока с (i – 1) - го на i - й вал осуществляется через соединительную муфту. Кинематические параметры не изменяются, т.е.

ni = ni -1 и wi = wi -1 , (14)

а силовые параметры рассчитываются по зависимостям

Pi = Pi -1 × hм × hп.п. , (15)

Ti = Ti -1 × hм × hп.п , (16)

где hм – КПД муфты (таблица 1);

hп.п – КПД пары подшипников i - го вала (таблица 1);

ni, Pi, Ti, wi - соответственно частота вращения, мощность, вращающий момент и угловая скорость i-го вала;

ni -1, Pi -1 ,Ti -1, wi -1 - аналогичные параметры предыдущего в кинематической схеме ( i –1) - го вала.

Рассмотрим случай 2. Передача силового потока с (i –1) -го вала на i - й вал осуществляется через какую-либо механическую передачу. Кинематические и силовые параметры i - го вала равны

ni = ni -1 / uпер , (17) wi = wi -1 / uпер , (18) Pi = Pi -1 × hпер × hп.п , (19) Ti = Ti -1 × uпер × hпер × hп.п , (20)

где uпер, hпер – соответственно передаточное число и КПД механической передачи, через которую проходит силовой поток с ( i –1) - го на i - й вал.

Пример расчета

Произведем разбивку Uобщ = 16,06, полученное в пункте 5.1, между ступенями привода: зубчатой и цепной передачами. Зададимся стандартным значением uзп = 5,0 из рекомендуемого интервала (таблица 3). Тогда передаточное число цепной передачи будет равно по формуле (9)

uцп = Uобщ / uзп = 16,06 / 5,0 = 3,212 .

Полученное значение uцп попадает в рекомендуемый интервал (таблица 3). Если не попадает, то выбирают другое значение передаточного числа зубчатой передачи uзп. Окончательно имеем uзп = 5,0; uцп = 3,212 .

Рассчитаем номинальные частоты вращения валов привода (в соответствии с формулами 14 и 17):

– вал электродвигателя

n1 = nном = 1445 мин-1;

– входной вал редуктора (ведущий вал зубчатой передачи)

n2 = n1 = 1445 мин-1;

– выходной вал редуктора (ведомый вал зубчатой передачи, ведущий вал цепной передачи)

n3 = n2 / uзп = 1445 / 5,0 = 289 мин-1;

– приводной вал рабочей машины

n4 = n3 / uцп = 289 / 3,212 = 90 мин-1.

Рассчитаем номинальные вращающие моменты на валах привода (в соответствии с формулами 16 и 20):

– вал электродвигателя

– входной вал редуктора

– выходной вал редуктора

– приводной вал рабочей машины

Таблица 5 – Материалы колес и их механические характеристики

| Характеристики | Шестерня | Колесо |

| Марка стали | Сталь 40Х ГОСТ 4543-71 | Сталь 45 ГОСТ1050-88 |

| Метод получения заготовки | Поковка | Поковка |

| Термическая обработка | Улучшение | Улучшение |

| Интервал твердости, НВ | 269…302 | 235…262 |

| Средняя твердость, НВср | 285,5 | 248,5 |

| Предел текучести, s Т, Мпа | 750 | 540 |

| Предел прочности, s В, Мпа | 900 | 780 |

| Допускаемое контактное напряжение: шестерни – [s Н1], колеса – [ s Н2], МПа | 583 | 515 |

| Максимально допускаемое напряжение при перегрузках [ s Н мах], МПа | 2100 | 1512 |

Средняя твердость поверхности зуба по Бринеллю

. (21)

. (21)

Допускаемые контактные напряжения при номинальной нагрузке

[ s Н] и при перегрузках [ s Н мах] рассчитаны по [4].

Дальнейшую методику расчета зубчатой цилиндрической прямозубой передачи проследим на рассматриваемом примере.

Пример расчета

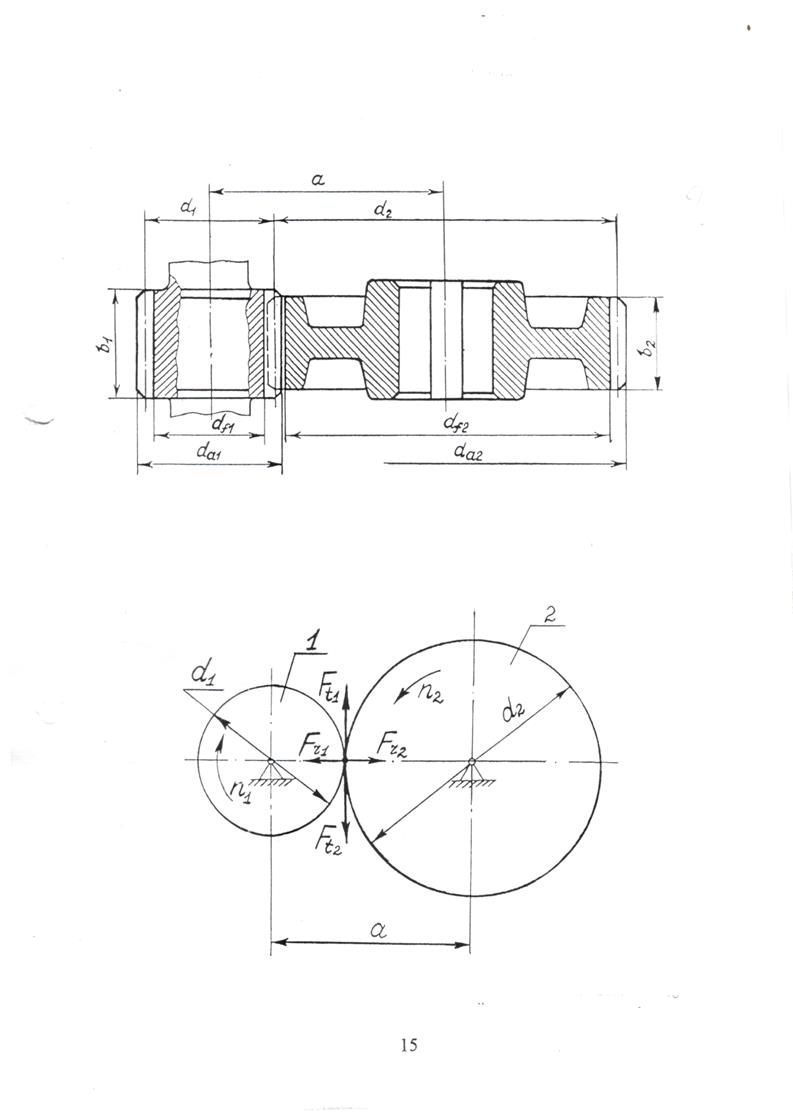

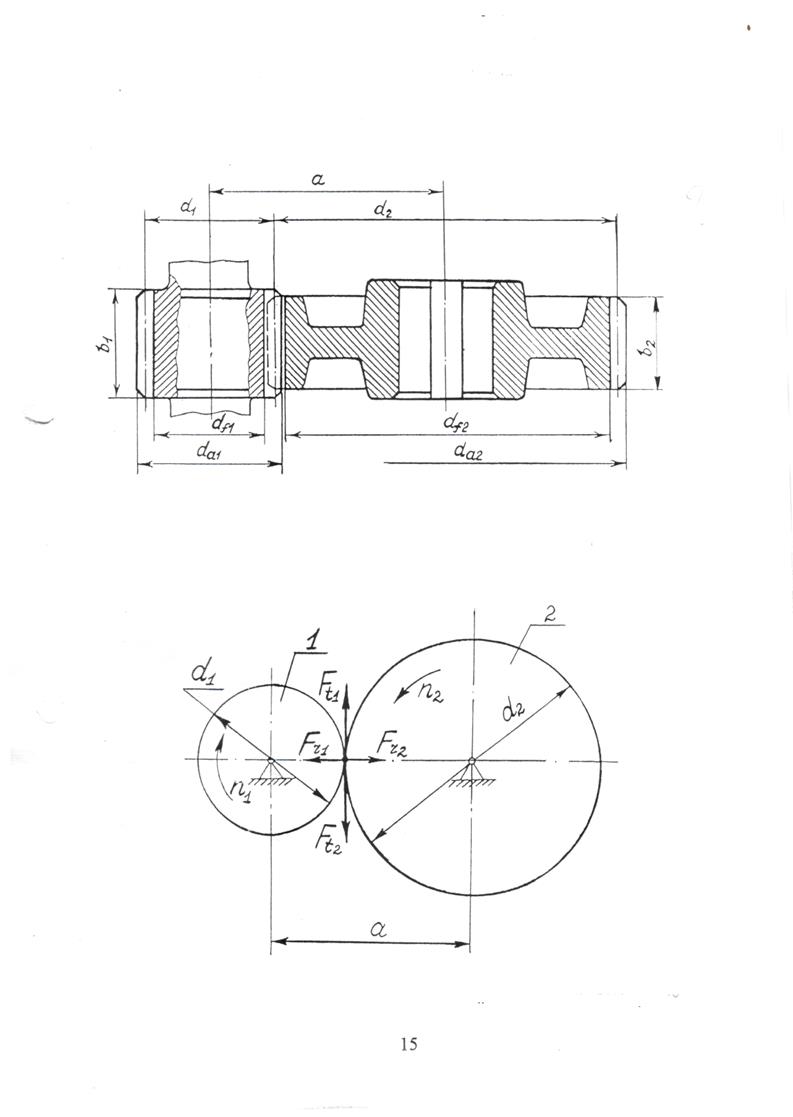

Главный геометрический параметр цилиндрической зубчатой передачи – межосевое расстояние  (рисунок 2). Предварительное его значе -

(рисунок 2). Предварительное его значе -

Рисунок 2 – Геометрические параметры цилиндрической

Рисунок 2 – Геометрические параметры цилиндрической

зубчатой передачи

Рисунок 3 – Схема сил в зацеплении цилиндрических прямозубых

зубчатых колёс

ние рассчитывается из условия контактной выносливости рабочих поверхностей зубьев [3, с. 61] по формуле

, (22)

, (22)

где Т2 – вращающий момент на валу колеса (3-й вал привода), Н×мм;

KHb – коэффициент концентрации нагрузки. Для прирабатывающихся колес KHb = 1 [3, c. 61];

y а – коэффициент ширины колеса. Для одноступенчатого цилиндрического редуктора при симметричном расположении колес относительно опор yа = 0,4 или 0,5 [4];

u – передаточное число зубчатой передачи, u = uЗП;

[ s Н2] – допускаемое контактное напряжение для материала колеса, так как колесо имеет более низкую прочность по сравнению с шестерней.

Рассчитаем предварительное значение межосевого расстояния

.

.

Значение  округляют до ближайшего большего значения по единому ряду главных параметров редуктора [4]: 25, 28, 30, 32, 36, 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400. При небольшом превышении

округляют до ближайшего большего значения по единому ряду главных параметров редуктора [4]: 25, 28, 30, 32, 36, 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400. При небольшом превышении  над стандартным значением (до 3…5%) допускается выбирать меньшее стандартное значение межосевого расстояния. Поэтому принимаем

над стандартным значением (до 3…5%) допускается выбирать меньшее стандартное значение межосевого расстояния. Поэтому принимаем  = 112мм.

= 112мм.

Предварительная ширина колеса и шестерни равна

, (23)

, (23)

(24)

(24)

Значения b/ 1 и b/ 2 округляют до ближайших стандартных значений из ряда главных параметров (см. выше): b1 = 50 мм; b2 = 45 мм.

Модуль зубчатых колес выбирают в следующем интервале:

m/ = (0,01…0,02) × а = (0,01…0,02) ×112 = 1,12…2,24 мм. (25)

Для силовых передач значение модуля m должно быть больше или равно 1,0 мм и соответствовать по ГОСТ 9565-80 ряду (мм): 1,0; 1,25; 1,5; 1,75; 2,0; 2,25; 2,5; 2,75; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0. Жирным шрифтом выделены предпочтительные модули.

Выбираем модуль m = 2,0 мм.

Определим числа зубьев колес. Предварительное суммарное число зубьев колес вычисляют из соотношения

(26)

(26)

Предварительное значение суммарного числа зубьев желательно получить сразу целым числом, чтобы не вводить коррекцию (смещение исходного контура) зубчатых колес. Это можно обеспечить подбором модуля m в интервале по формуле (25).

Предварительное значение числа зубьев шестерни находят из соотношения

. (27)

. (27)

Полученные значения z/å и z/1 округляют до ближайшего целого значения zå = 112 и z1 = 19. Причем для обеспечения неподрезания ножки зуба прямозубой шестерни необходимо, чтобы значение z1 было больше или равно 17. После этого вычисляют число зубьев колеса

. (28)

. (28)

Таким образом, Z2 = 93 и Z1 = 19.

Расчет цепной передачи

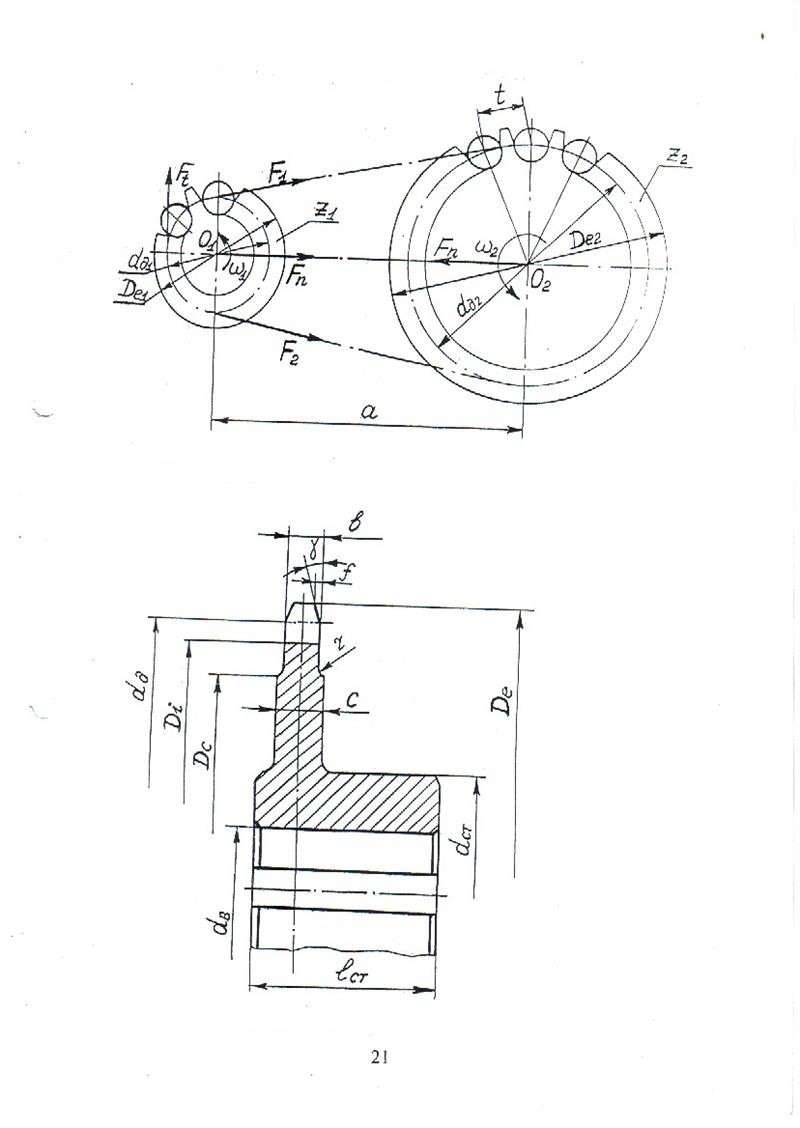

Второй механической передачей в схеме рассматриваемого привода (рисунок А.1,б) является цепная передача, представленная на рисунке 5.

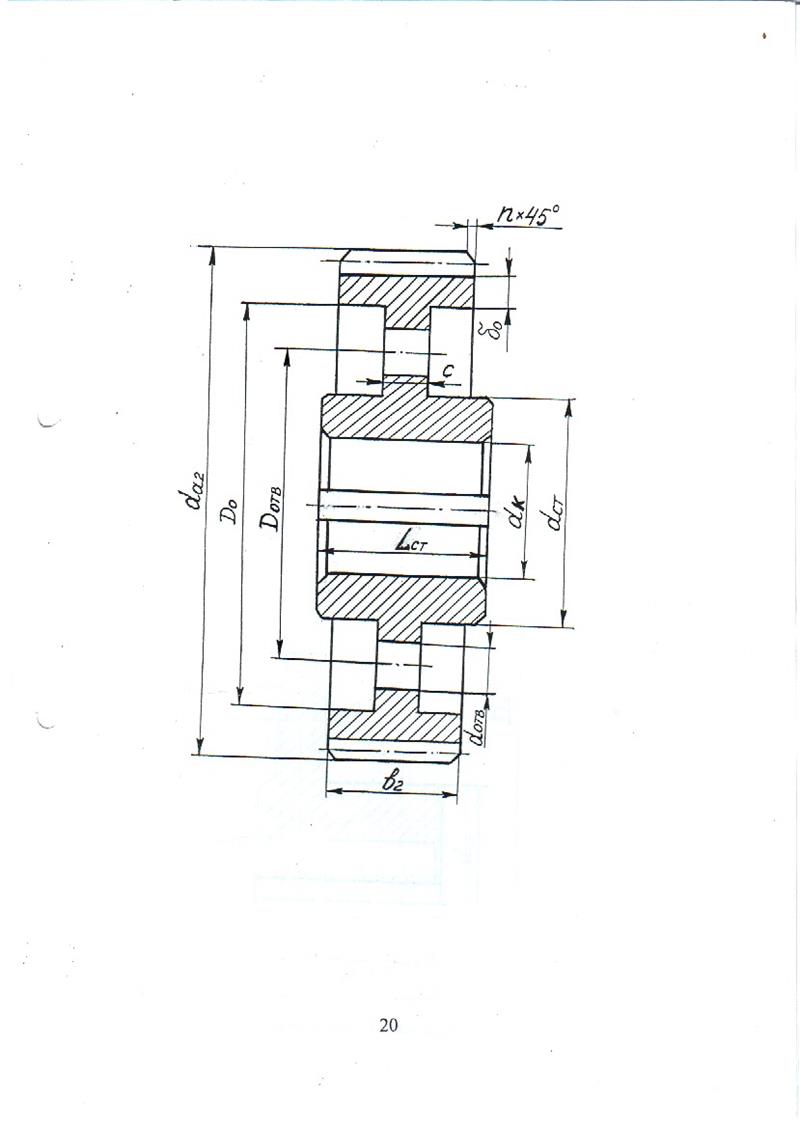

Рисунок 4 – Цилиндрическое зубчатое колесо

Рисунок 5 – Геометрические и силовые параметры цепной

передачи

Рисунок 6 – Конструкция ведущей звёздочки

Исходными данными для расчета цепной передачи являются следующие параметры (из пункта 6 учебного пособия):

– вращающий момент на валу ведущей звездочки (он равен моменту на третьем валу привода) Т1 = 153260 Н × мм;

– частота вращения ведущей звездочки (или частота вращения третьего вала привода) n1 = 289 мин–1;

– передаточное число цепной передачи u = uЦП= 3,212.

Методику расчета цепной передачи с приводной однорядной роликовой цепью проследим на рассматриваемом примере.

Важнейшим параметром цепной передачи является предварительное значение шага цепи t/, которое рассчитывается по допускаемому давлению в шарнире цепи по зависимости [3, с.92]:

, (41)

, (41)

где КЭ – коэффициент эксплуатации, который представляет собой произве- дение пяти поправочных коэффициентов, учитывающих различные условия работы реальной передачи (таблица 8) [3,4]:

. (42)

. (42)

Выбрав в таблице 8 коэффициенты для условий работы рассчитываемой передачи, рассчитаем коэффициент КЭ :

.

.

Определим Z/1 – предварительное число зубьев ведущей звездочки

(43) Полученное предварительное значение Z/1 округляют до целого нечетного числа, что в сочетании с нечетным числом зубьев ведомой звездочки Z2 и четным числом звеньев цепи Lt обеспечит более равномерное изнашивание зубьев. Принимаем Z1 = 23. Тогда Z2 = Z1 × u = 23 × 3,212 = 73,88. Принимаем Z2 =73 (нечетное число).

(43) Полученное предварительное значение Z/1 округляют до целого нечетного числа, что в сочетании с нечетным числом зубьев ведомой звездочки Z2 и четным числом звеньев цепи Lt обеспечит более равномерное изнашивание зубьев. Принимаем Z1 = 23. Тогда Z2 = Z1 × u = 23 × 3,212 = 73,88. Принимаем Z2 =73 (нечетное число).

Уточним передаточное число цепной передачи

= Z2 / Z1 = 73 / 23 = 3,174. (44)

= Z2 / Z1 = 73 / 23 = 3,174. (44)

Допускается отклонение от расчетного значения  не более ±4 %

не более ±4 %

. (45)

. (45)

Последним параметром в формуле (41) является [p] – допускаемое давление в шарнире цепи, Н/мм2. Оно определяется в зависимости от скорости цепи  по ряду [4]:

по ряду [4]:

, м/с , м/с

| 0,1 | 0,4 | 1 | 2 | 4 | 6 | 8 | 10 |

| [p], Н/мм2 | 32 | 28 | 25 | 21 | 17 | 14 | 12 | 10 |

Если не известны дополнительные данные, то задаются предварительным значением  = 2 … 3 м/с. Примем

= 2 … 3 м/с. Примем  = 2,5 м/с, тогда интерполированием получаем [p] = 20 Н/мм2.

= 2,5 м/с, тогда интерполированием получаем [p] = 20 Н/мм2.

Таблица 8 – Значения поправочных коэффициентов К

Условия работы передачи

Коэффициент

Рассчитаем по зависимости (41) шаг цепи

.

.

Полученное значение шага округляется до ближайшего большего стандартного значения по таблице Б.1 – t = 25,4мм.

Определим фактическую скорость цепи

(46)

(46)

Этой скорости цепи в соответствии с вышеприведенным рядом соответствует допускаемое давление [p] = 19,38 Н/мм2.

Условие (56) выполняется.

Определим силу давления цепи на валы FП, Н:

. (60)

. (60)

Таблица 9 – Допускаемый коэффициент запаса прочности [s] для роликовых цепей при z1 = 15…30 [3, с. 97]

| Шаг цепи, t, мм | Частота вращения ведущей звездочки n1, мин –1 | ||||||||

| 50 | 100 | 200 | 300 | 400 | 500 | 600 | 800 | 1000 | |

| 12,7 | 7,1 | 7,3 | 7,6 | 7,9 | 8,2 | 8,5 | 8,8 | 9,4 | 10,0 |

| 15,875 | 7,2 | 7,4 | 7,8 | 8,2 | 8,6 | 8,9 | 9,3 | 10,1 | 10,8 |

| 19,05 | 7,2 | 7,8 | 8,0 | 8,4 | 8,9 | 9,4 | 9,7 | 10,8 | 11,7 |

| 25,4 | 7,3 | 7,8 | 8,3 | 8,9 | 9,5 | 10,2 | 10,8 | 12,0 | 13,3 |

| 31,75 | 7,4 | 7,8 | 8,6 | 9,4 | 10,2 | 11,0 | 11,8 | 13,4 | – |

| 38,1 | 7,5 | 8,0 | 8,9 | 9,8 | 10,8 | 11,8 | 12,7 | – | – |

| 44,45 | 7,6 | 8,1 | 9,2 | 10,3 | 11,4 | 12,5 | – | – | – |

| 50,8 | 7,7 | 8,3 | 9,5 | 10,8 | 12,0 | – | – | – | – |

Основные геометрические размеры звездочек показаны на рисунке 6. Расчет профиля зубьев звездочек регламентирован ГОСТ 592 – 81. Рассчитаем размеры только ведущей звездочки, так как она изображается на чертеже общего вида редуктора:

– диаметр делительной окружности ведущей звездочки  , мм

, мм

; (61)

; (61)

– диаметр окружности выступов ведущей звездочки  , мм

, мм

, (62)

, (62)

где Кz1 – коэффициент числа зубьев ведущей звездочки. Он равен

; (63)

; (63)

l – геометрическая характеристика зацепления

, (64)

, (64)

где d3 = 15,88 мм– диаметр ролика цепи (выбирается по таблице Б.1).

Рассчитаем диаметр De1, мм, по зависимости (62)

.

.

Рассчитаем диаметр окружности впадин ведущей звездочки  , мм

, мм

(65)

(65)

. Расчет остальных размеров ведущей звездочки приведен в таблице 10. Для расчета параметров ступицы звездочки используется диаметр выходного участка тихоходного вала редуктора dВ2, который будет получен в пункте 10 учебного пособия.

. Расчет остальных размеров ведущей звездочки приведен в таблице 10. Для расчета параметров ступицы звездочки используется диаметр выходного участка тихоходного вала редуктора dВ2, который будет получен в пункте 10 учебного пособия.

Таблица 10 – Размеры ведущей звездочки, мм

| Параметр (рисунок 6) | Формула | Расчет |

| Ширина зуба | b = 0,93 × b3 – 0,15 | b = 0,93 ×15,88 – 0,15 = 14,62 |

| Угол скоса | g = 200 | g = 200 |

| Фаска зуба | f = 0,2 × b | f = 0,2 × 14,62 = 2,9 |

| Радиус перехода | r = 1,6 … 2,5 | Принимаем r = 1,6 |

| Толщина диска | С = b + 2 × r | С = 14,62 + 2 ×1,6 = 17,82 |

| Диаметр проточки | Dс= t ×ctg(180/z1) ×1,3h | Dс = 25,4 × сtg(180/23) – –1,3 × 24,2 = 153,35 |

| Диаметр ступицы | dcт = 1,6 × dВ2 | d cт = 1,6 × 34 = 54,4 |

| Длина ступицы | Lст = (1,0…1,5) × dВ2 | Lст = (1,0…1,5) × 34 = 34…51 |

| Примечание: размеры b3, h из таблицы Б.1 | ||

Сечение

ремня;

L0, мм

Диаметр

шкива d1,

мм

Скорость ремня V, м/с

Номинальная мощность  , кВт

, кВт

А

L0 = 1700 мм

Б

L0 = 2240 мм

В

L0 = 3750 мм

поправочные коэффициенты, выбираемые для условий работы проектируемой передачи по таблице 12.

поправочные коэффициенты, выбираемые для условий работы проектируемой передачи по таблице 12.

Определим для рассматриваемого примера поправочные коэффициенты (при отношении  ) по таблице 12

) по таблице 12  .

.

Таблица 12 – Значения поправочных коэффициентов С

| | |||||||||||||||||||||||||||||||

| a1, град. |

180 |

170 |

160 |

150 |

140 |

130 |

120 | ||||||||||||||||||||||||

| |

1,0 |

0,98 |

0,95 |

0,92 |

0,89 |

0,86 |

0,82 | ||||||||||||||||||||||||

| | |||||||||||||||||||||||||||||||

| L / L0 |

0,4 |

0,6 |

0,8 |

1,0 |

1,2 |

1,4 | |||||||||||||||||||||||||

| |

0,82 |

0,89 |

0,95 |

1,0 |

1,04 |

1,07 | |||||||||||||||||||||||||

| | |||||||||||||||||||||||||||||||

|

1,0 |

1,25 |

1,5 |

1,75 |

2,0 |

2,25 |

2,5 |

2,75 | ³ 3,0 | ||||||||||||||||||||||

|

1,0 |

1,08 |

1,1 |

1,115 |

1,125 |

1,13 |

1,135 |

1,138 | 1,14 | ||||||||||||||||||||||

| | |||||||||||||||||||||||||||||||

|

Характер Нагрузки |

Спокойная |

Умеренные колебания |

Значительные колебания |

Ударная | |||||||||||||||||||||||||||

| | 1 … 1,2 | 1,1 … 1,3 | 1,3 … 1,5 | 1,5 … 1,7 | |||||||||||||||||||||||||||

| | |||||||||||||||||||||||||||||||

| Z | 1 | 2 … 3 | 4 … 6 | > 6 | |||||||||||||||||||||||||||

| | 1 |

0,95 |

0,9 |

0,85 | |||||||||||||||||||||||||||

| | |||||||||||||||||||||||||||||||

|

Сечение | А | Б | В | Г | |||||||||||||||||||||||||||

| |

0,1 |

0,18 |

0,3 |

0,6 | |||||||||||||||||||||||||||

Таблица 13 – Размеры ведомого шкива, мм

| Параметр (рисунок 9) | Формула | Расчет |

| Диаметр шкива конструктивный | de2 = d2 + 2 × t | de2 = 315 + 2 × 4,2 = 323,4 |

| Ширина шкива | B = (Z–1) × p + 2 × f | B = (3–1) ×19 + 2 ×12,5 = 63 |

| Канавки | ||

Размеры в таблице Б.3

См. таблицу 7

Проектный расчет валов

Вал при работе испытывает сложное нагружение: деформации кручения и изгиба. Однако проектный расчет валов проводится из условия прочности на чистое кручение, а изгиб вала и концентрация напряжений учитываются пониженными допускаемыми напряжениями на кручение, которые выбираются в интервале [t] = 15…20 МПа [4, с. 296]. Меньшее значение [t] принимается для расчета быстроходных валов, большее – для расчета тихоходных валов.

Наименьший диаметр выходного участка быстроходного вала dВ1, мм, (рисунок 10) равен [4]:

. (78)

. (78)

Наименьший диаметр выходного участка тихоходного вала dВ2, мм, (рисунок 11) равен:

, (79)

, (79)

где Т2, Т3 – номинальные вращающие моменты соответственно на входном (быстроходном) и выходном (тихоходном) валах редуктора (пункт 6.1).

Полученные расчетные значения диаметров выходных участков валов d/В1, d/В2 округляются до ближайшего большего стандартного значения из ряда, мм: 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 35, 36, 38, 40, 42, 45, 48, 50, 52, 55, 60, 63, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 120, 125.

В случае, если быстроходный вал редуктора соединяется с валом электродвигателя муфтой (кинематическая схема рассматриваемого примера), полученный расчетом диаметр d/В1 необходимо согласовывать с диаметром вала электродвигателя d1 (таблица Б. 4) [3]

. (80)

. (80)

Окончательно выбираем dВ1 = 26 мм, dВ2 = 34 мм.

Рисунок 10 – Быстроходный вал (вал-шестерня)

Рисунок 11 – Тихоходный (выходной) вал

мм, перехода диаметра вала по отношению к предыдущему диаметру должна быть больше или равна размеру фаски f , мм, (таблица 14);

dб1= 35 мм – диаметр буртика для упора подшипника. Необходимо обеспечить, чтобы величина диаметра dб1 была больше или равна величине, рассчитанной по формуле dП1 + 2 × t = 30 + 2 × 2,2 = 34,4мм. Значения высоты буртика t, мм, приведены в таблице 14. В этом случае величина высоты буртика t должна быть больше или равна величине радиуса закругления подшипника r , мм (таблица 14), что обеспечивает надежное осевое размещение подшипника на валу;

df1, d1, da1, b1 – размеры шестерни (пункт 7.1).

Для тихоходного вала (рисунок 11):

dУ2 = dП2 = 40 мм – диаметр вала под уплотнение и подшипник. Необходимо учитывать, что значение посадочного диаметра подшипника для данного диапазона кратно пяти (таблица Б.5). Также значение высоты t, мм, перехода диаметра вала по отношению к предыдущему диаметру должно быть больше или равно величине размера фаски f, мм, (таблица 14);

dК = 45 мм – диаметр под зубчатое колесо. Необходимо обеспечить, чтобы величина диаметра dК была больше или равна величине размера, рассчитанного по формуле dП2 + 2 × t = 40 + 2 × 2,5 = 45 мм. Высота перехода диаметра t, мм, приведена в таблице 14. В этом случае высота перехода t должна быть больше или равна величине радиуса закругления подшипника r, мм, (таблица 14), что обеспечивает надежное осевое размещение подшипника на валу;

dб2 = 52 мм – диаметр буртика для упора колеса. С другой стороны колеса для его надежного осевого крепления на валу при сборке устанавливается распорная втулка. Необходимо, чтобы высота перехода диаметра t была больше или равна размеру фаски f (таблица 14).

Длины участков валов определяются после эскизной компоновки редуктора на миллиметровой бумаге непосредственным измерением линейкой или расчетом размерных цепей (раздел 11).

Таблица 14 – Значения высоты перехода t, ориентировочного радиуса подшипника r и величины фаски f от диаметра вала d

| Диаметр вала d, мм | 20 … 30 | 35 … 45 | 50 … 55 | 60 … 80 | ³ 85 |

| t, мм | 2 | 2,5 | 3 | 3,5 | 4 |

| r, мм | 2 | 2,5 | 3 | 3,5 | 4 |

| f, мм | 1 | 1,2 | 1,6 | 2 | 2,5 |

Конструирование валов

Модуль зацепления m, мм

Степень

точности

Dф,

мм

Переход между двумя смежными ступенями вала разных диаметров в одноступенчатых редукторах чаще всего выполняется в виде канавки (рисунок 13), размеры которой в зависимости от диаметра вала приведены в таблице 16.

Таблица 16 – Размеры канавок, мм

| Диаметр вала d | Св. 20 … до 50 | Св. 50 … до 100 | Свыше 100 |

| Ширина канавки b | 3,0 | 5,0 | 8,0 |

| Высота канавки h | 0,25 | 0,5 | 0,5 |

| Радиус перехода r | 1,0 | 1,6 | 2,0 |

Длины выходных участков валов выбираются на 1,0…1,2 мм короче длины ступицы насаживаемой детали.

Рисунок 12 – Конструкции вала-шестерни

Рисунок 13 – Канавки

Рисунок 14 – Соотношение размеров подшипника

Предварительный выбор подшипников

В редукторах применяют в основном подшипники качения. Выбор типа подшипника зависит от нагрузок, действующих на вал. Если действуют только радиальные силы, то применяются радиальные шарикоподшипники (таблица Б. 5). Выбор его типоразмера зависит от диаметра вала под подшипник. Посадочный диаметр подшипника для быстроходного вала d = dП1, для тихоходного вала – d = dП2. Выбор подшипников для валов редуктора удобно свести в таблицу. Для рассматриваемого примера в механических передачах возникают только радиальные силы, и нет осевых сил (зубчатая цилиндрическая передача – прямозубая). Поэтому применяем радиальные шарикоподшипники (таблица Б. 5), параметры которых сведем в таблицу 17. В курсовой работе можно выбирать подшипники средней серии для быстроходного вала, а для тихоходного – легкой серии.

Таблица 17 – Выбор радиальных шарикоподшипников

|

Наименование вала | Обозначение подшипника | Размеры, мм | Грузоподъемность, кН | ||||

| d | D | B | R | С | С0 | ||

| Быстроходный | 306 | 30 | 72 | 19 | 2 | 29,1 | 14,6 |

| Тихоходный | 208 | 40 | 80 | 18 | 2 | 32,0 | 17,8 |

На чертежах общего вида с одной стороны оси вала подшипники показываются в разрезе (рисунок 14). Размеры внутренних элементов подшипника связаны с его габаритными размерами, приведенными в таблице 17. Диаметр окружности, проходящей через центр тел качения  , мм, определяется по формуле

, мм, определяется по формуле

. (82)

. (82)

Сталь

Диаметр вала, мм

Углеродистая

Для рассматриваемого примера (опасное сечение вала – сплошное),

поэтому амплитуда цикла  , МПа, определится по формуле

, МПа, определится по формуле

.

.

Напряжения кручения при нереверсивном вращении вала изменяются по отнулевому циклу, поэтому амплитуда  , МПа, и среднее значение цикла

, МПа, и среднее значение цикла  , МПа, равны

, МПа, равны

, (99)

, (99)

где  – крутящий момент в опасном сечении вала, Н × мм, (см. эпюру крутящих моментов, рисунок 17,ж);

– крутящий момент в опасном сечении вала, Н × мм, (см. эпюру крутящих моментов, рисунок 17,ж);

– полярный момент сопротивления сечения, мм3, который равен: для круглого сплошного сечения вала

– полярный момент сопротивления сечения, мм3, который равен: для круглого сплошного сечения вала  , а для сечения со шпоночным пазом

, а для сечения со шпоночным пазом

, (100)

, (100)

где  – диаметр вала, мм, в опасном сечении вала, а размеры шпоночного паза приведены в таблице Б.12.

– диаметр вала, мм, в опасном сечении вала, а размеры шпоночного паза приведены в таблице Б.12.

Для рассматриваемого примера (опасное сечение вала – сплошное), для которого

.

.

Коэффициенты  выбираются из ряда [4]:

выбираются из ряда [4]:

| sв, МПа | 550 | 750 | 1000 |

| ys | 0,05 | 0,075 | 0,10 |

| yt | 0 | 0,025 | 0,05 |

Для рассматриваемого примера коэффициенты запаса прочности по нормальным и касательным напряжениям равны по формулам (95)

;

;

.

.

Расчетный коэффициент запаса прочности равен по формуле (94)

.

.

Расчетный коэффициент запаса прочности больше допускаемого по условию (93), значит, вал работоспособен. Практика расчетов показывает, что условие (93) всегда выполняется.

Список литературы

1. Методические указания к выполнению расчетно-графической работы и раздела курсового проекта «Кинематический и силовой расчет механического провода» / Сост.: С.Б. Бережной, В.Г. Сутокский, В.В. Посохов; Кубанский гос. технол. ун – т. Каф. технической механики.– Краснодар: Изд – во КубГТУ, 1996. – 35 с.

2. Методические указания к практическим занятиям по технической механике / Сост.: В.В. Китаин, Р.В. Азнаурян, С.А. Метильков и др.; Кубанский гос. технол. ун – т. Каф. технической механики. – Краснодар: Изд– во КубГТУ, 1996. – 88 с.

3. Шейнблит А.Е. Курсовое проектирование деталей машин. – Калининград: Янтарный сказ, 1999. –455 с.

4. Проектирование механических передач / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцев и др. – М.: Машиностроение, 1984. – 558 с.

5. Дунаев П.Ф. Конструирование узлов и деталей машин / П.Ф. Дунаев, О.П. Леликов. – М.: Высшая школа, 1998. – 447 с.

6. Иванов М.Н. Детали машин: Учеб. для студентов вузов / Под ред. В.А. Финогенова. – 7-е изд., перераб. – М.: Высшая школа, 2000. – 383 с.

7. Скойбеда А.Т. Детали машин и основы конструирования / А.Т. Скойбеда, А.В. Кузьмин, Н.Н. Макейчик. – Минск: Высшая школа, 2000. – 584 с.

8. Анурьев В.И. Справочник конструктора – машиностроителя. В 3-х томах – М.: Машиностроение, 1982.

9. СТП 053-2.10-95 Дипломные проекты (работы). Общие требования и правила оформления; Кубанский гос. технол. ун – т. Краснодар: Изд – во КубГТУ, 1995. – 20 с.

10. Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования. – М.: Машиностроение, 2001. – 559с.

В. Г. Сутокский, С. Н. Журавлева

ДЕТАЛИ МАШИН

Дата: 2019-02-02, просмотров: 921.

– коэффициент угла обхвата ведущего шкива

– коэффициент угла обхвата ведущего шкива

коэффициент влияния отношения выбранной длины ремня L к базовой длине L0 (таблица 11)

коэффициент влияния отношения выбранной длины ремня L к базовой длине L0 (таблица 11)

коэффициент передаточного отношения

коэффициент передаточного отношения  коэффициент режима нагрузки

коэффициент режима нагрузки

коэффициент числа ремней

коэффициент числа ремней

– коэффициент влияния центробежных сил

– коэффициент влияния центробежных сил