При проектном расчете основной задачей является определение диаметра трубопровода, а также расхода энергии на транспортирование. Диаметр трубопровода можно определить по уравнению расхода:  ,

,  , тогда

, тогда  , отсюда

, отсюда

. .

| (2.47) |

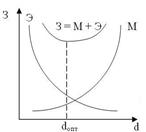

З – общие годовые затраты; М – затраты на амортизацию

и ремонт; Э – эксплуатационные расходы

Рисунок 2.20 – К определению оптимального диаметра

трубопровода на основе технико-экономического расчета

С увеличением скорости жидкости диаметр трубопровода уменьшается, следовательно, снижается стоимость за счет затрат на изготовление, монтаж и ремонт (см. рисунок 2.20). Но при этом увеличиваются потери напора и, соответственно, затраты энергии на транспортировку жидкостей. Следовательно, необходимо найти оптимальный диаметр трубопровода.

При расчете диаметра аппаратов используют аналогичный подход. Однако выбор скорости потока в химических аппаратах усложняется тем, что она существенно влияет на тепло- и массоперенос.

Для ориентировочных расчетов диаметра трубопроводов можно использовать опытные данные по скоростям движения жидкостей и газов в промышленных условиях, приведенные в таблице 2.1.

Таблица 2.1 – Ориентировочные значения скорости

| Среда и условия движения | Скорость, м/с |

| Маловязкие жидкости (до ~0,01 Па с) при перекачивании насосом | 0,5–3,0 |

| Вязкие жидкости (свыше 0,01 Па с) при перекачивании насосом | 0,2–1,0 |

| Жидкости при движении самотеком | 0,1–0,5 |

| Газы при низком давлении (до ~10 кПа) | 8–15 |

| Газы при повышенном давлении | 15–25 |

| Пар насыщенный | 15–25 |

| Пар нагретый | 20–50 |

Расход энергии на перемещение жидкости

Принудительное перемещение жидкости осуществляется с помощью насосов, которые сообщают ей энергию Н.

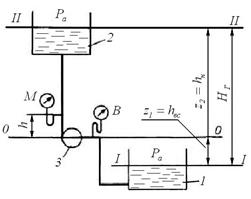

Рассмотрим поток жидкости, протекающей через насос (рисунок 2.21), и сечения I-I и II-II.

1,2 – емкости; 3 – насос; М – манометр; В – вакуумметр

Рисунок 2.21 – Схема насосной установки

Обозначим энергию жидкости до насоса E1, а энергию жидкости после насоса Е2. Тогда

| Е2 = Е1 + Н, | (2.48) |

где Н – энергия жидкости.

Уравнение Бернулли будет выглядеть:

. .

| (2.49) |

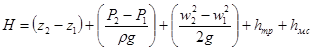

Из уравнения (2.49) выразим величину Н:

. .

| (2.50) |

Обозначим:

– энергия, необходимая для подъема жидкости;

– энергия, необходимая для подъема жидкости;

– энергия, необходимая для создания дополнительного давления;

– энергия, необходимая для создания дополнительного давления;

– энергия, необходимая для создания дополнительного скоростного напора.

– энергия, необходимая для создания дополнительного скоростного напора.

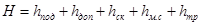

Тогда уравнение (2.50) примет вид:

. .

| (2.51) |

Физический смысл величины Н: показывает, какая энергия необходима, чтобы переместить объем жидкости по трубопроводу.

Транспортирование жидкостей

Применяемые в химической технологии жидкости и газы часто необходимо транспортировать по трубопроводам. Транспортирование жидкости с более низкого уровня на более высокий осуществляется с помощью гидравлических машин – насосов, в которых механическая энергия двигателя преобразуется в энергию транспортируемой жидкости вследствие повышения ее давления.

Классификация насосов

По принципу действия насосы подразделяют на объемные и динамические.

В объемных насосах энергия и давление повышаются в результате вытеснения жидкости из замкнутого пространства телами, движущимися возвратно-поступательно или вращательно. В соответствии с этим по форме движения рабочих органов их подразделяют на возвратно-поступательные (поршневые, плунжерные, диафрагменные) и вращательные, или роторные (шестеренные, винтовые и др.).

В динамических насосах энергия и давление жидкости повышаются под действием центробежной силы, возникающей при вращении лопастных колес (например, в центробежных и осевых насосах), или сил трения (например, в струйных и вихревых насосах). Поэтому по виду силового действия на жидкость динамические насосы подразделяют на лопастные и насосы трения.

Наиболее распространенными динамическими насосами являются лопастные. К данному виду насосов относятся центробежные и осевые. Работа этих насосов основана на общем принципе силового взаимодействия лопастей рабочего колеса с обтекающим их потоком перекачиваемой жидкости. Однако механизм этого взаимодействия у центробежных и осевых насосов различен, что, естественно, приводит к существенным различиям в их конструкциях и эксплуатационных показателях.

Основные параметры насосов

К основным параметрам насосов относят производительность, напор, мощность.

Производительность Q насоса – объем жидкости, подаваемый насосом в нагнетательный трубопровод в единицу времени (м3/с).

Напор Н (м) представляет собой избыточную удельную энергию, сообщаемую насосом единице массы жидкости.

Полезная мощность насоса N П , затрачиваемая на сообщение жидкости энергии, равна произведению удельной энергии на массовый расход жидкости:

. .

| (2.52) |

Действительная мощность на валу насоса N Д – мощность, потребляемая насосом; больше полезной мощности вследствие потерь в самом насосе.

. .

| (2.53) |

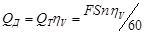

Наиболее распространенным типом объемных насосов являются поршневые. Насос состоит из цилиндра 1 (рисунок 2.22), в котором с помощью кривошипно-шатунного механизма движется возвратно-поступательно поршень 2.

1 – цилиндр; 2 – поршень; 3 – кривошипно-шатунный механизм;

4 и 5 – соответственно всасывающий и нагнетательный клапаны;

6 и 7 – соответственно всасывающий и нагнетательный трубопроводы

Рисунок 2.22 – Горизонтальный поршневой насос простого действия

При движении поршня слева направо (из крайнего левого положения а) в цилиндре возникает разрежение, вследствие чего всасывающий клапан 4 поднимается, и жидкость из резервуара по всасывающему трубопроводу 6 поступает в цилиндр 1 и движется за поршнем. Нагнетательный клапан 5 при этом закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе 7. При ходе поршня справа налево (из крайнего правого положения б) в цилиндре создается избыточное давление, под действием которого закрывается (опускается) всасывающий клапан, а нагнетательный клапан 5 открывается, и жидкость поступает в нагнетательный трубопровод. Таким образом, в рассмотренном насосе за один оборот вала кривошипно-шатунного механизма (при этом поршень делает два хода – слева направо и справа налево) происходит одно всасывание и одно нагнетание, т.е. процесс перекачивания жидкости таким насосом, который называют насосом простого действия, осуществляется неравномерно.

В зависимости от числа всасываний и нагнетаний за один оборот вала кривошипно-шатунного механизма или за два хода S поршня (см. рисунок 2.22) поршневые насосы подразделяют на насосы простого и многократного действия. У последних достигается более равномерная подача и более высокая производительность, чем у насосов простого действия.

По расположению поршня различают горизонтальные и вертикальные поршневые насосы. В горизонтальных насосах вследствие неравномерного давления поршня на цилиндр происходит более быстрый, чем в вертикальных насосах, выход из строя. При работе в условиях высокого давления поршневые насосы требуют сложных уплотняющих устройств.

Производительность поршневого насоса простого действия определяется следующим образом:

, ,

| (2.54) |

где F – площадь сечения поршня, м2;

S – длина хода поршня; м;

n – число оборотов кривошипно-шатунного механизма, об/мин.

Действительная производительность насоса будет меньше теоретической вследствие утечки жидкости через неплотности в сальниках, клапанах и запаздывания открытия и закрытия клапана. Кроме того, во всасываемой жидкости вследствие разрежения могут выделяться пузырьки растворенного в ней воздуха с образованием в цилиндре воздушных «мешков», снижающих подачу насоса. Все эти потери учитываются объемным КПД, или коэффициентом подачи η V.

Поэтому действительная производительность Q Д насоса простого действия определяется по формуле

, ,

| (2.55) |

где h v – объемный КПД или коэффициент подачи.

Основными достоинствами поршневых и плунжерных насосов являются высокий КПД и возможность подачи незначительных объемов жидкостей, в том числе высоковязких, под любым заданным давлением. Однако неравномерность подачи, наличие легко изнашиваемых клапанов, сложность соединений с двигателем, тихоходность, а следовательно, большие размеры и масса существенно ограничивают области применения поршневых и плунжерных насосов в химической промышленности.

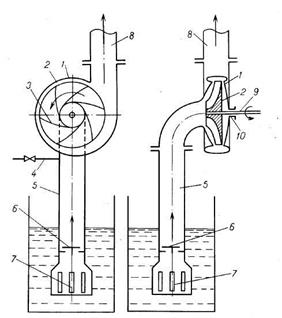

Наиболее распространенными динамическими насосами являются центробежные. Основным рабочим органом центробежного насоса (рисунок 2.23) является свободно вращающееся внутри спиралевидного (или улиткообразного) корпуса 1 колесо 2, насаженное на вал 9.

1 – корпус; 2 – рабочее колесо; 3 – лопатки; 4 – линия для залива

насоса перед пуском; 5 – всасывающий трубопровод; 6 – обратный

клапан; 7 – фильтр; 8 – нагнетательный трубопровод; 9 – вал; 10 – сальник

Рисунок 2.23 – Центробежный насос

Между дисками колеса, соединяя их в единую конструкцию, находятся лопасти (лопатки) 3, плавно изогнутые в сторону, противоположную направлению вращения колеса.

Внутренние поверхности дисков и поверхности лопаток образуют так называемые межлопастные каналы колеса, которые при работе насоса заполнены перекачиваемой жидкостью. Всасывание и нагнетание жидкости в центробежных насосах происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении колеса.

При переходе жидкости из канала рабочего колеса 2 в корпус 1 происходит резкое снижение скорости, в результате чего кинетическая энергия жидкости превращается в потенциальную энергию давления, необходимую для подачи жидкости на заданную высоту. При этом в центре колеса создается разрежение, и вследствие этого жидкость непрерывно поступает по всасывающему трубопроводу в корпус насоса, а затем в межлопастные каналы рабочего колеса. Если перед пуском центробежного насоса всасывающий трубопровод 5 и корпус 1 не залиты жидкостью, то разрежения, возникающего в этом случае при вращении колеса, будет недостаточно для подъема жидкости в насос (вследствие зазоров между колесом и корпусом). Поэтому перед пуском центробежного насоса его необходимо залить жидкостью с помощью линии 4. Для того, чтобы жидкость при этом не выливалась из насоса, на всасывающем трубопроводе устанавливают обратный клапан 6. Герметизация нacoca осуществляется с помощью сальника 10.

Для отвода жидкости в корпусе насоса имеется расширяющаяся спиралевидная камера; жидкость из рабочего колеса поступает сначала в эту камеру, а затем в нагнетательный трубопровод 8.

Центробежные насосы обеспечивают плавную и непрерывную подачу перекачиваемой жидкости при достаточно высоких значениях коэффициента полезного действия. Относительно простое устройство обеспечивает их высокую надежность и достаточную долговечность. Отсутствие поверхностей трения, клапанов создает возможности для перекачивания загрязненных жидкостей. Простота непосредственного соединения с высокооборотными двигателями способствует компактности насосной установки и повышению ее КПД. Все эти достоинства лопастных насосов, прежде всего центробежных, привели к тому, что они являются основными насосами в химической промышленности. К недостаткам центробежных насосов относится ограниченность применения в области малых производительностей и большие напоров, что объясняется снижением КПД при увеличении числа ступеней для достижения высоких значений Н.

Дата: 2019-02-02, просмотров: 333.