Функциональные потенциометры получают различными путями:

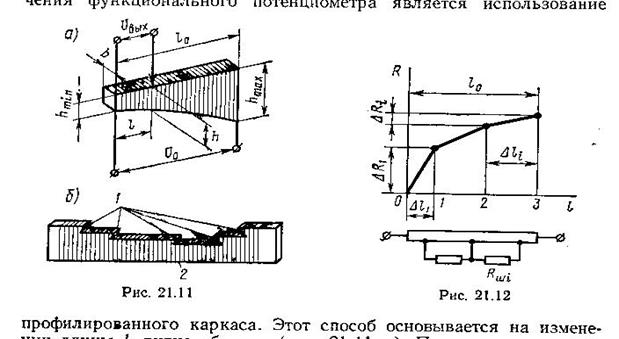

1) использованием резистора с переменным приращением сопротивления на единицу перемещения движка: обмотка с переменным шагом, переменная длина витка обмотки, применение провода с различным сечением;

2) использованием линейного потенциометра с шунтированием отдельных участков.

Места изломов делят l на k участков.

Исходными являются зависимости U = f ( l ) или U = f (φ). Если можно характеристику аппроксимировать ломаной линией, применяют шунтирование линейного потенциометра.

Для участка с самым большим наклоном определенного параметра А.

А=Δ R 1 /Δ l 1 – этот участок остаётся без шунта. Остальные участки шунтируются.

Шунт должен иметь сопротивление Rш = 0,31Rн, при этом δн max = 2/К %, при К ≥ 10. P ном находится в пределах 0,1 ÷ 10 Вт;При Rн=0,5۰ Rд , δн массы = 3,2 / k % при k ≥10, что в 4 раза меньше. Таким образом, действительная мощность зависит от схемы включения и положения движка в схеме с Rд

, где R д – ограничивает диапазон потенциометра при

, где R д – ограничивает диапазон потенциометра при  .

.

Электрические контакты.

Электрические контакты представляют собой конструктивно оформленные соединения токоподводящих частей.

Классификация

По функциональному признаку:

1. Неразъемные - пайка, сварка, обжатие и в виде зажимов.

2. Разъемные - штепсельные разъемы и другие виды разъемов.

3. Разрывные контакты – реле;

состояния: замкнутое - размыкание или разомкнутое - замыкание.

4. Скользящие - потенциометры и коллекторы.

Основное требование:

качество мест соприкосновения токоподводящих частей должно быть таким, чтобы контакты не оказывали влияния на параметры передаваемого сигнала.

В зависимости от формы поверхностей соприкосновения:

1) точечные - при малых токах и небольших контактных усилиях;

2) линейные - от нескольких ампер до десятков ампер;

3) плоскостные - обладают большой надежностью.

Размыкание контактов.

Характеризуется электрическим износом (эрозией) контактов, вызванным газоразрядными процессами. Вид газового разряда зависит от типа и параметров коммутируемой цепи, состояния поверхности и материалов контактов, расстояния между контактами, состава и состояние среды, в которой происходит размыкание.

В первый момент при размыкании происходит уменьшение числа контактирующих точек и площадей их соприкосновения (когда Uк превышает Uк2 достигается температура плавления). Расплавленные контактные точки сливаются в каплю жидкого металла, образуя жидкий мостик между анодом и катодом

- мостиковая эрозия анода. Мостиковая эрозия зависит от тока, материалов контактов и параметров окружающей среды.

Это явление предшествует газоразрядным процессам в зазоре.

Если U > U0 и I > I0 (для данного зазора δ) - то образуется электрическая дуга, где U0 и I0 – напряжение и ток дугообразования для данных материалов контактов.

Если известны вольтамперные характеристики дуги при различных δ, то зная U и R в цепи, можно графическим построением выбрать значение δ, достаточное для самогашение дуги. Гашение дуги при переменном токе осуществляется легче, чем при постоянном.

Вредное воздействие оказывает искра и поэтому необходимо применение схем искрогашения.

Разомкнутое состояние

Требование к контактам:

· большая изоляционная прочность контактного промежутка.

· необходимость обеспечить такой зазор δ, чтобы не произошел пробой при проверке электрической прочности изоляции в приборном устройстве.

Однако чрезмерное увеличение δ нежелательно, так как это ведет к дребезгу при замыкании, увеличению времени срабатывания и снижению ресурса контактирующей системы.

Замыкание контактов

Соединение контактов представляет собой ударный процесс, при котором происходит многократный переход кинетической энергии подвижных частей в потенциальную энергию упругих элементов контактной системы и обратно, пока излишек кинетической энергии не рассеется. Это приводит к вибрации контактов (дребезгу). Дребезжание сопровождается разбрызгиванием расплавленного материала. Износ контактов при замыкании может оказаться больше, чем при размыкании.

Дребезжание зависит от многих причин: свойств материалов, соотношения масс подвижных и неподвижных элементов, скорости движения подвижной системы и др.

Уменьшение дребезга:

а) уменьшение массы и скорости подвижной системы;

б) обеспечение интенсивного рассеивания энергии в момент замыкания путем увеличения гистерезисных потерь, увеличения сухого трения, снижения твердости материалов контактов, применения гасителей вибрации;

в) увеличение контактных усилий.

Материалы контактов

Требования:

1) низкое удельное сопротивление ρ0;

2) низкий температурный коэффициент сопротивления;

3) высокая удельная теплопроводность;

4) высокая износостойкость;

5) высокая температура плавления;

6) неокисляемость и антикоррозийность;

7) малая твердость, для улучшения условий замыкания;

8) хорошие технологические свойства.

Применяются материалы: медь, серебро, платина, палладий, золото, вольфрам и их сплавы с другими металлами и окислами.

Форма контактов выбирается в зависимости от характера эрозии, волн передаваемого тока, усилий в контактной паре, теплового режима работы контактов.

Скользящие контакты

Скользящий контакт должен обеспечивать непрерывные замыкания электрической цепи, в противном случае возникают электрические шумы.

Для скользящих контактов используют латунь, бронзу, серебро, золото платину, палладий. В электрических машинах медно-графитовые контакты.

Контактное сопротивление может быть представлено следующей формулой:

R к = R 0 + R пер + R пл R 0 << R пер + R пл

R0-сопротивление контактов (материалов);

Rпер-переходное сопротивление, вызванное наличием микронеровностей на поверхности контактов;

Rпл-пленочное сопротивление.

Основными факторами, влияющими на Rк, являются величины контактного усилия P и тока I, протекающего через контакт, а также механические электрические свойства материалов контактов и поверхностных пленок.

Для получения Rк наиболее часто используют формулу:

где с - коэффициент шероховатости поверхности;

с =3 - для очень грубых поверхностей;

с =2 - для грубых поверхностей;

с =1 – для чисто обработанных поверхностей.

b – коэффициент, зависящий от характера деформации, вида и формы зоны контакта;

b = 0.33 - при нагрузке ниже предела упругости;

b = 0.5 - при нагрузке выше предела упругости;

b = 0.7…1.0 – при отсутствии изолирующей плёнки;

b = 2 - при плоскостном контакте.

P - контактное усилие (Н).

HB - твердость по Бринелю наиболее мягкого материала (Н/см²)

Формула справедлива для не нагретых контактов. Большое влияние на величину Rк независимо от усилия Р оказывает напряжение Uк в контакте. При Uк1 –температура достигает температуры рекристаллизации и происходит резкое уменьшение механической прочности материала. Uк2 – температура достигающая температуры плавления.

ЛЕКЦИЯ № 29

Электромагнитные механизмы

Электромагнитными механизмами (ЭММ) называются механизмы, в которых для осуществления перемещения рабочего органа используются электромагнитные силы. ЭММ применяются в приборостроении в качестве различных электромагнитных контактных и релейных устройств, вибраторов, клапанов, арретиров, датчиков углового и линейного перемещения, датчиков сил и моментов. Особенно часто применяются в гироскопической технике, где механические элементы стали основными источниками погрешностей.

В последнее время ЭММ стали вытеснять обычные механические элементы, такие, как зубчатые и фрикционные передачи, опоры качения и скольжения.

ЭММ весьма разнообразны как по используемым принципам действия, по назначению, так и по конструктивным решениям.

Классификация ЭММ

1. В зависимости от способа создания магнитного потока и характера

действующей намагничивающей силы:

а) нейтральные постоянного тока;

б) поляризованные постоянного тока;

в) переменного тока.

В ЭММ постоянного тока рабочий поток создается с помощью катушек, подключенных к источнику постоянного тока. Действие нейтральных ЭММ зависит только от величины тока, протекающего по катушке, и не зависит от его направления.

Поляризованные ЭММ характеризуются наличием двух независимых магнитных потоков: поляризующего и рабочего. Поляризующий поток создается обычно постоянным магнитом (иногда электромагнитом). Действие поляризованного ЭММ зависит как от величины, так и от направления постоянного тока протекающего в рабочей катушке.

В ЭММ переменного тока рабочий магнитный поток изменяется по величине и направлению, создавая электромагнитную силу, пульсирующую от нуля до максимума, с удвоенной частотой по отношению к частоте питающего тока.

По характеру работы катушек ЭММ делятся на работающие:

а) в длительном режиме;

б) в прерывистом режиме;

в) в кратковременном режиме.

По скорости действия :

а) с нормальной скоростью;

б) быстродействующие;

в) замедленно действующие.

Это разделение весьма условное и свидетельствует о том, приняты ли специальные меры для получения необходимой скорости действия.

По способу включения катушек:

а) с параллельным включением;

б) с последовательным включением.

В зависимости от расположения подвижного элемента (якоря) относительно остальных частей ЭММ:

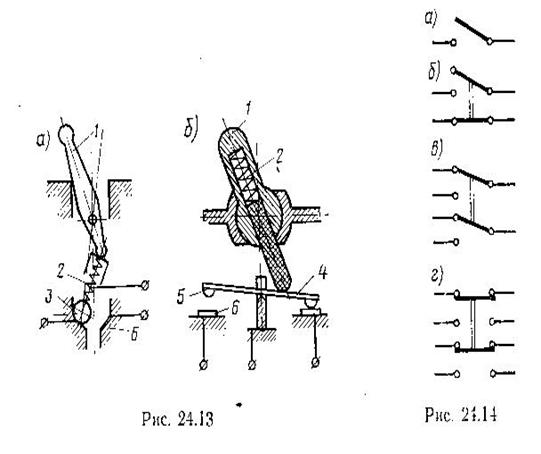

а) с внешним притягивающимся якорем (клапанные);

б) с втяжным якорем (плунжерные);

в) с поперечно движущимся якорем.

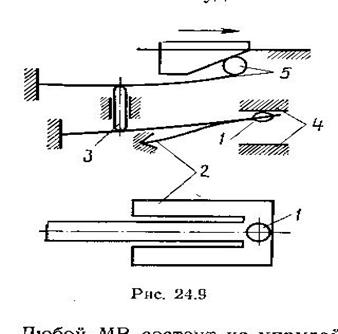

Несмотря на большое разнообразие ЭММ – механизмы состоят из основных частей одноименного назначения.

Основные части ЭММ

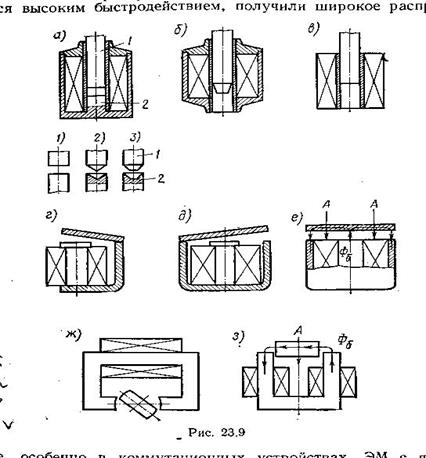

Конструктивные типы ЭМ и их особенности.

Существующие в настоящее время ЭМ характеризуются большим разнообразием конструктивных форм магнитопровода, количеством и расположением катушек и т. д.

Их классифицируют по следующим наиболее важным признакам:

· по характеру движения якоря — с прямоходовым и с поворотным якорем;

· по форме магнитопровода — с магнитопроводом Ш-образным, U-образным или подковообразным, цилиндрическим и т.д.,

· по расположению якоря относительно намагничивающей обмотки - с внутренним, или втягивающимся, якорем, который в этом случае иногда называют плунжером, и с внешним, или притягивающимся, якорем - клапаном.

Последние, в свою очередь, подразделяются на ЭМ с внешним притягивающимся якорем (якорь движется в направлении магнитного потока Фδ, и ЭМ с якорем, движущимся поперек направления потока Фδ . ЭМ с втягивающимся якорем называют иногда соленоидными или плунжерными, а ЭМ с внешним притягивающимся якорем - ЭМ клапанного типа.

Основные конструктивные типы ЭМ изображены на рис.

1 - якорь

2 – стоп

3 - катушка

4 - неподвижная часть магнитопровода

5 - направляющая движения якоря

6 - каркас катушки

7 - рабочий зазор

На рис. 23.6, а элементы неподвижной части имеют следующие названия: 1 — ярмо (корпус, скоба), 5 — полюсный наконечник или шляпка,

7 — сердечник.

Магнитная цепь — это совокупность всех элементов, через которые замыкается магнитный поток. Она включает участки, выполненные из ферромагнитных материалов, и воздушные зазоры.

Конструктивно ЭМ состоит из двух основных частей: катушки с расположенной на ней обмоткой 6 (ЭМ может иметь несколько катушек и несколько обмоток) и магнитопровода — элементов из ферромагнитных материалов.

Обмотка в ЭМ служит для создания намагничивающего поля, а магнитопровод — для его усиления и проведения результирующего магнитного потока. Магнитопровод включает подвижный элемент 3, называемый якорем, и неподвижную часть. Неподвижная часть в зависимости от конструктивного исполнения и формы может носить разные названия, причем состоять из нескольких деталей (основания, корпуса, фланцев и т. д.).

Сердечником называют часть магнитопровода, находящуюся внутри катушки. Иногда роль сердечника выполняет якорь. Якорь отделяется от остальных частей магнитопровода воздушными зазорами и представляет собой элемент ЭМ, который, воспринимая электромагнитную силу, передает ее ведущему элементу ПМ ИЭММ. Количество и форма воздушных зазоров, отделяющих якорь от неподвижной части магнитопровода, зависят от конструкции ЭМ. Воздушные зазоры, в которых возникает полезная сила, называют рабочими 4 ; зазоры, в которых не возникают силы в направлении возможного перемещения якоря, называют паразитными (8 на рис.). Паразитные зазоры обусловлены технологическими факторами, а также необходимостью исключения залипания якоря от остаточной намагниченности при отключении ЭМ. Их размер колеблется от сотых до десятых долей миллиметра.

Для характеристики магнитного поля вводят понятия магнитного потока Ф [Вб], и его интенсивности или плотности В [Тл], которую называют магнитной индукцией.

В соответствии с определением: В = Ф/ S.

В качестве основных величин магнитного поля чаще всего принимают индукцию В и магнитную постоянную μ0 [Гн/м], или абсолютную магнитную проницаемость μ [Гн/м], причем индукция рассматривается как величина, характеризующая силовые возможности поля. Для удобства выполнения расчетов в дополнение к основным величинам В и μ0 формально вводят вспомогательную величину — напряженность поля Н [А/м], не давая ей физического толкования: Н = В/ μ, где μ = μr μ0, μ0 = 4π ۰10-7 [Гн/м], а μr - относительная магнитная проницаемость среды. При расчете ЭМ условно принимают, что для воздуха. и неферромагнитных материалов μr = 1; для магнитно-мягких материалов порядок расчетных значений величины Н обычно от десятков до тысяч А/м, а В — от десятых долей до 1,5... 2,0 Тл.

Источник магнитного поля характеризуется магнитодвижущей силой (МДС) обмотки:

Fт = I ∙ w , где I — сила тока в обмотке, w — число ее витков.

При анализе рабочего процесса в ЭМ кроме перечисленных характеристик магнитного поля пользуются также такой характеристикой, как потокосцепление намагничивающей обмотки ψ, которое равно алгебраической сумме потоков, пронизывающих отдельные витки обмотки ψ = Ф1+Ф2+…+Ф n. .

Если все витки обмотки w сцепляются с одним и тем же потоком Ф,

то ψ =w ∙Ф, если же они пронизываются разными потоками, причем известно изменение потока вдоль оси обмотки, которая является равномерно распределенной по длине, то ψ =w ∙Фср, где Фср – среднее значение потока по длине обмотки.

Часть полного магнитного потока Ф, которая проходит через рабочий зазор δ , называется рабочим магнитным потоком и обозначается Фδ. Часть потока Ф, которая не замыкается через рабочий зазор, называется потоком рассеяния или потоком утечки и обозначается Фs или Фy. Поверхности магнитопровода, ограничивающие рабочий зазор, называют полюсами 2.

Динамический режим работы ЭММ определяется общим уравнением сил

Левая часть уравнения представляет собой сумму сил сопротивления,

правая - движущую силу. В первом приближении инерционными силами можно пренебречь, тогда F(x) = Fэм. Тогда в левой части остаются механические силы сопротивления движению. Они зависят от перемещения якоря x.

Если воспользоваться обозначением величины зазора δ , то можно записать

F мех = f (δ) - эта зависимость называется механической характеристикой ЭММ.

Движущая сила также зависит от зазора Fэм= f2(δ) – эта зависимость называется статической тяговой характеристикой ЭММ.

Движение якоря возможно, когда F эм > F мех. .

Таким образом, механическая и тяговая характеристики должны быть согласованы.

Механическая характеристика, или характеристика противодействующих сил (нагрузки) - это зависимость полной силы (момента) сопротивления, приведенной к якорю, от его положения или размера рабочего зазора: F мех = f (δ).

Силы сопротивления включают силы полезной нагрузки, приложенные к конечному элементу передаточного механизма (с ними связано выполнение полезной работы), а также силы вредного сопротивления, к которым относятся силы трения, действующие на подвижные элементы, и сила возвратной пружины.

Тяговая характеристика - зависимость электромагнитной силы притяжения, действующей на якорь, от его положения или размера рабочего зазора F эм = f (δ). Различают статическую тяговую характеристику, если она рассматривается при постоянных значениях питающего тока (или напряжения),

т. е. при I = const (или U = const), и динамическую тяговую характеристику, учитывающую, в отличие от статической, изменение тока в обмотке ЭМ при движении якоря.

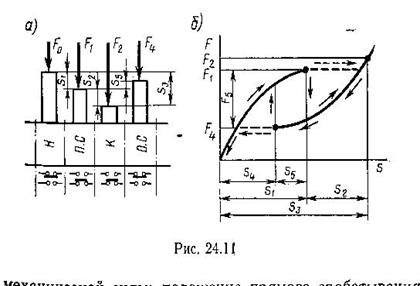

В силу разного характера изменения тока в режиме включения и отключения ЭММ динамические тяговые характеристики для этих режимов также различны. Взаимное расположение тяговых и механических характеристик показано на графике. На графике тяговая сила должна лежать выше механической. Якорь перемещается поперек магнитных силовых линий, поворачиваясь вокруг своей оси развивают сравнительно малые усилия, но позволяют путем согласования формы подвижного элемента менять в широких пределах тяговую характеристику.

Для надежного срабатывания ЭММ при включении необходимо, чтобы динамическая тяговая характеристика 2 во всем диапазоне изменения зазора δ проходила выше механической характеристики 3, а для четкого срабатывания ЭММ при отключении, наоборот, динамическая характеристика 4 должна проходить ниже механической. Обеспечение при расчете ЭММ необходимого взаимного расположения тяговой и механической характеристик называют их согласованием. Обычно ограничиваются согласованием статической тяговой 1 и механической 3 характеристик, поскольку построение динамической тяговой характеристики связано с определенными трудностями. При этом учитывают то обстоятельство, что динамическая тяговая характеристика 4 лежит ниже статической 1.

Материалы магнитопривода

Для изготовления магнитопривода ЭММ применяются преимущественно магнитомягкие материалы. Они характеризуются высокой магнитной проницаемостью μ и низкой коэрцитивной силой Hc . От правильного выбора материала во многом зависит качество конструкции ИЭММ в целом.

Применяют: низкоуглеродистые электротехнические стали марок Э, ЭА и ЭНА

(Hc =80 а/м, Вмах=1,5... 2 тл), кремнистые легированные стали марок Э11, Э21, Э31, Э41 (Нс=1,00…50 а/м), электротехнические х/к стали Э310, Э330, Э340 (μ=103); железоникелевые сплавы (пермаллой) : 50Н, 50НХС

(Нс=10…20 а/м, Вмах=1,5 тл, μ=(2... 5)*104) и с высоким содержанием никеля 79НН, 79НМА, 80НХС (Нс=1... 3 а/м, Вмах=0,75 тл, μ=105). Пермаллой обладает большим электрическим сопротивлением, имеет высокую μ, очень малую коэрцитивную силу Нс, т.е. малые потери на гистерезисе. Основной недостаток – невысокая Вмах.

В последнее время в приборостроении и автоматике широко используются ферриты и магнитодиэлектрики, представляющие собой ферромагнитный материал, получаемый спеканием порошковой металлургии.

Характеристики ЭММ

Основными характеристиками

ЭММ являются тяговая и механическая силы.

1) механическая характеристика – зависимость Fмех= f1(δ).

2) тяговая характеристика – зависимость Fэм= f2(δ)

Кроме основных:

3) нагрузочная характеристика – связывающая значение ЭМ силы с величинами Uэм, или Ìэм, при δ = const. Fэм = f ( U ); Fэм = f (Ì)

4) условная полезная мощность (P n)усл = Fэ δ max (δmax – δmin) при Ì = const

5) время срабатывания tср

6) характеристика нагрева vобщ = f(t)

Характеристика нагрева - зависимость температуры нагрева обмотки ЭМ от продолжительности включенного состояния ν = ν( t ).

Прочие характеристики и параметры: масса, габариты, потребляемая мощность, показатели эффективности и т. д.

Построение механической характеристики .

Для построения механической хар-ки весь путь якоря разбивают на отдельные участки и для каждого из них определяют величину сил, преодолеваемых якорем при притяжении. Сделать это можно либо расчетным путем, либо экспериментальным, т.е. непосредственным измерением этих сил с помощью граммометров, ньютометров и т. д.

Дата: 2019-02-02, просмотров: 537.