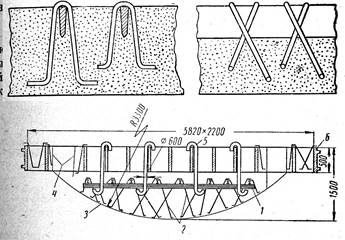

Для увеличения прочности и жесткости в стержнях часто устанавливают металлическую арматуру - каркасы (ГОСТ 17819-84). Тип и размер каркаса выбирают в зависимости от сложности стержня, его габаритных размеров, конфигурации, расположения в форме, а также физико-механических свойств стержневой смеси и принятой технологии изготовления стержня. При установке арматуры необходимо соблюдать рад условий: арматура не должна ухудшать податливость стержня, его вентиляцию, выбиваемость, а также не должна изменять размеры и конфигурацию при сушке и др.

С этой целью арматуру укладывают на определенном расстоянии от поверхности стержня (в мелких стержнях - 10-15 мм, в средних -20-30 мм, в крупных - 60-80 мм). При установке арматуры следует руководствоваться следующими основными правилами:

• каркасы не должны выступать за пределы стержня;

• все выступающие тонкие части стержня (бобышки, консоли и др.) для предупреждения их разрушения должны армироваться;

• каркасы должны прокладываться по длине стержня и входить в его знаки.

Арматура может быть в виде проволоки различного диаметра, в виде прутьев, рамок, в том числе изготовляемых литьем из чугуна. Проволочную арматуру используют в средних стержнях, имеющих небольшие сечения (стержни I и II классов), прутки и рамки - в крупных массивных стержнях (стержни III - IV классов). Установку каркаса обычно производят в определенной последовательности. В стержневой ящик засыпают часть смеси и уплотняют ее, затем на уплотненный слой укладывают каркас (один или несколько), досыпают смесь и производят окончательное уплотнение стержня. Для более прочного соединения с телом стержня каркасы могут смачиваться связующим, используемым для приготовления стержневой смеси. Если каркас снабжен весками для разъема и транспортировки стержня (при массе стержней более 6 кг), то после уплотнения стержневой смеси производят вскрытие весок, а после установки стержня в форму эти места при необходимости заделывают свежей формовочной смесью.

Чтобы придать стержням прочность и жесткость, при изготовлении в них закладывают стержневой каркас —специальное металлическое приспособление, выполненное из отожженной проволоки, или литое в виде рамки. В табл. 8 приведены основные типы и размеры каркасов и область их применения.

Таблица 8.

Стержневые каркасы

| Графическое изображение | Применение |

Литой (простой) Литой (простой)

| В простых плоских стержнях высотой до 200 мм |

Литой с литыми торцами

| В простых стержнях высотой 200—500 мм |

Литой с проволочными торцами

| В стержнях высотой до 300 мм со сложной формой |

Литой с проволочными и литыми торцами

| В сложных по форме стержнях высотой 200—500 мм, стержни имеют поднутрения; в них нельзя осадить каркас. Для армирования стержня требуется отогнуть каркасную проволоку |

Литой (разборный)

| В стержнях простой формы, изготовленных из ЖСС или смеси на смолах холодного твердения |

Проволочный

| В тонкостенных стержнях сложной формы, если удаление каркаса из отливки затруднено, а также в небольших стержнях простой формы |

Сварной

| В стержнях серийного и массового производства, если каркас легко вытаскивается из отливки и может быть многократно использован |

Трубчатый

| В круглых простых стержнях большой длины, а также в стержнях, изготовляемых по шаблонам точением |

Комбинированные

| В особо сложных тонкостенных стержнях, если удаление каркаса из отливки затруднено |

| В круглых сложных стержнях большой длины, если прогиб каркаса недопустим, а также в стержнях, имеющих сложные отверстия, если армирование их можно выполнить только проволокой |

Примечания: 1. Литые каркасы изготовляют из чугуна (СЧ 10, СЧ 15, СЧ 18); проволочные каркасы — из низкоуглеродистой стальной (5Ст1кп, БСт2кп) проволоки 0 3—8 мм. 2. Сварной каркас изготовляют из стального прутка или уголка, трубчатый каркас — из труб стальных водопроводных.

Рис. Крючки и каркасы в форме

Дата: 2019-02-02, просмотров: 370.