СТЕРЖНИ

Конструирование стержней

Классификация стержней

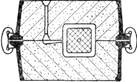

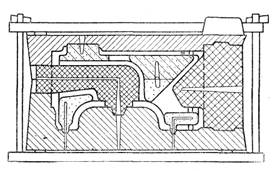

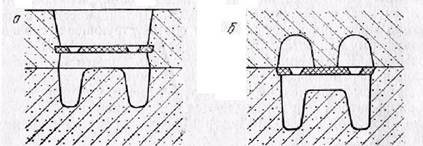

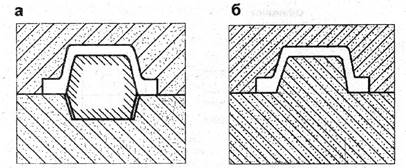

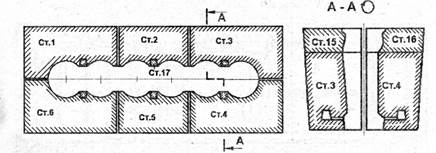

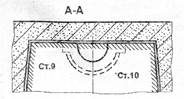

Стержнем называют элемент литейной формы, служащий для образования отверстий, внутренних полостей, а также наружных сложных контуров отливки. Часть стержня, образующая отливку, определяется чертежом отливки. В литейном производстве применяются разнообразные стержни. Стержни, образующие полости и отверстия в отливке (рис. 1).

Рис. 1. Литейная форма со стержнем.

Стержни этого вида удерживаются в форме в определенном положении посредством знаков, а иногда — жеребеек. Большая часть стержня подвергается воздействию расплавленного металла. На месте знаков в отливке образуются отверстия.

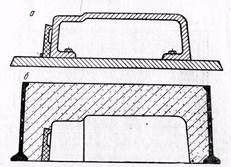

Рис. 2. Литейная форма, собранная из стержней.

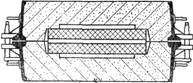

Стержни, образующие наружные очертания отливки. В первую очередь это стержни, составляющие целую форму при отливке в стержнях (рис. 2).

Стержни в зависимости от назначения подразделяют на: центровые, наружные, литниковые, подкладочные и вспомогательные. Стержнями также отделяют отливки, расположенные в литейной форме одна над другой.

Центровые стержни предназначены для оформления в отливках внутренних полостей, углублений и отверстий.

Наружные стержни оформляют на отливках впадины, бобышки, приливы и т.п., т.е. наружные поверхности отливок. Такие стержни упрощают модели и облегчают изготовление форм.

Стержни этого вида могут также образовывать лишь незначительную часть поверхности формы в местах, требующих применения отъемных частей.

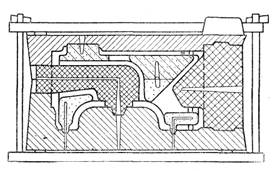

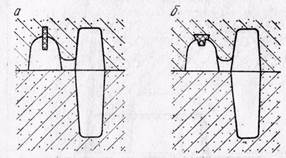

Рис. 3. отъемная часть заменена приставным стержнем: а — модель с приставленным стержнем; б — готовая форма

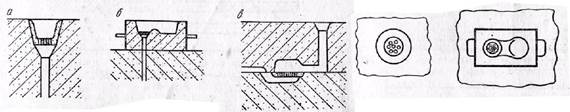

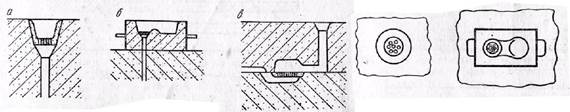

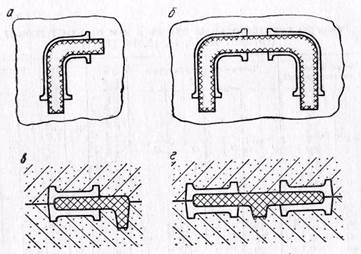

Литниковые стержни служат для оформления в форме элементов литниковых систем, литниковых и выпорных чаш, стояков, фильтровальных сеток, прибылей и т.п.

Стержни — литниковые фильтры (рис. 4). Стержни этого типа служат для облегчения отделения шлака и засоров от металла во время его движения в литниковой системе. Литниковые, фильтры укладываются в специальные гнезда в форме, образуемые знаками модели.

Рис. 4. Литниковые фильтры: а - в литниковой воронке; б — в литниковой чаше; в - в разъеме формы.

Подкладочные стержни предназначены для упрочнения формы в местах, испытывающих большое давление со стороны стержней, а также большое гидростатическое давление металла. Такие стержни служат также для упрочнения мест, подвергающихся длительному воздействию струи жидкого металла, заполняющего форму.

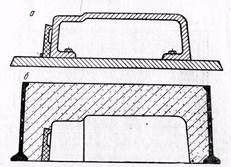

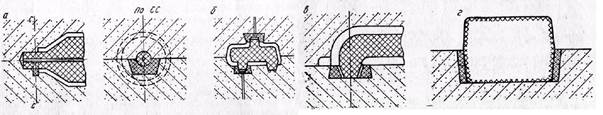

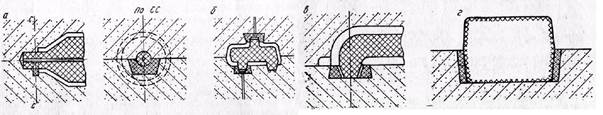

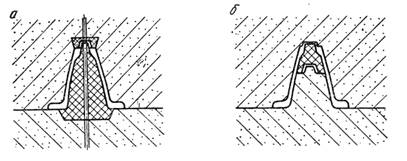

Стержни — накладки и подкладки (рис. 5). Стержни, служащие для предотвращения разрушения сырой формы знаком стержня при опускании стержня в форму, опускании верхней полуформы на нижнюю, а также при всплывании стержня в расплавленном металле.

Рис. 5. Стержни-подкладки.

В случае слишком малых знаков тяжелого стержня применяются стержни-подкладки в виде полуколец (рис. 5, а), колец (рис. 5, в) или стаканов (рис. 5, б). Стержни двух последних типов устанавливаются как в нижних, так и в верхних полуформах. Иногда они применяются и при не слишком тяжелых стержнях, если стержень имеет несколько знаков и есть опасение неточного опускания его в форму.

Для предотвращения разрушения боковых поверхностей знака формы во время опускания в нее тяжелого стержня при помощи крана или пневматического подъёмника применяются стержни-накладки в виде плоских плиток (рис. 5, г).

Стержни-накладки и подкладки не требуют специальных знаков на модели для установки их в форму. Стержень накладывается на модель перед установкой подмодельную плиту опоки. После уплотнения формовочной смеси стержень прочно держится в форме благодаря обратному конусу по наружной боковой поверхности.

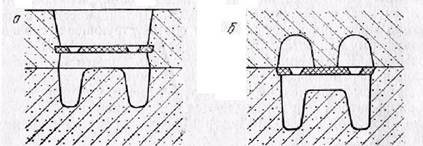

Рис.6. Стержни для образования легкоотделяемых прибылей.

Стержни для образования легкоотделяемых прибылей. Стержни этого вида могут накладываться на модель при открытой прибыли (рис. 6, а) и ставиться в знаки в форме при закрытых прибылях (рис. 7).

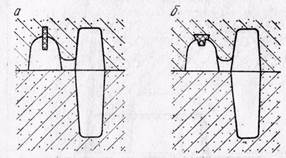

Рис. 7. Стержни, служащие для создания повышенного давления в прибыли.

Стержни для создания в усадочной полости прибыли повышенного давления. Они имеют вид стерженьков цилиндрической формы (рис. 7, а), или патрончиков (рис. 7, б). Цилиндрические стержни этого типа могут просто втыкаться в соответствующее место в верхнюю полуформу или вставляться в отверстие модели прибыли во время формовки. В последнем случае стержень должен находиться в прибыли в вертикальном положении. В форме он удерживается прочно трением уплотненной формовочной смеси.

Стержни-патрончики вкладываются в специальные углубления на модели — прибыли и удерживаются в форме знаком, имеющим обратный конус.

Вспомогательные стержни служат для заделки каркасов, отверстий в полых стержнях, выходных отверстий вентиляционных каналов. Они не оформляют ни внешние, ни внутренние поверхности отливок.

По конструктивным особенностям различают неразъемные, сборные, объемные, облегченные и оболочковые стержни.

Неразъемные стержни изготовляют в одном ящике и устанавливают в форму без дополнительных устройств. Сборные стержни получают путем соединения различными способами нескольких отдельно изготовленных стержней. Оболочковые стержни имеют внутренние открытые полости. Толщина стенок стержня составляет 6-12 мм.

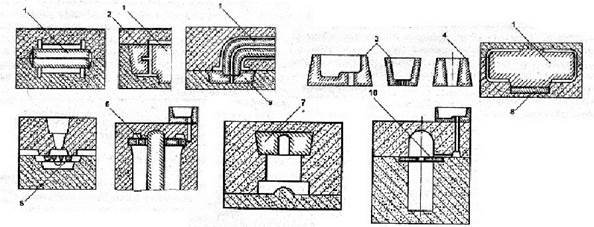

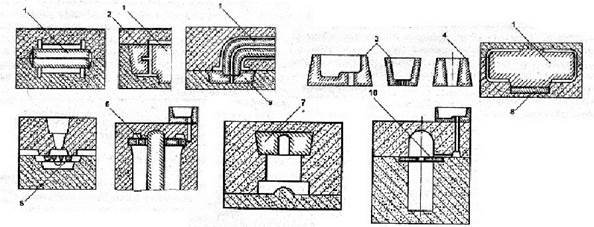

Примеры различных типов стержней приведены на рис. 8.

Рис. 8 . Типы стержней: 1 - центровой стержень; 2 - наружный стержень; 3 - литниковая чаша;

4 - выпорная чаша; 5 - фильтровальная сетка; 6 - стержень, выполняющий питатели;

7- стержень, выполняющий прибыль; 8 - подкладочный стержень; 9 - стержень для заделки выхода в вентиляционных каналах; 10 - стержень для образования легкоотделяемых прибылей

Средние и крупные стержни из песчано-глинистых смесей армируются и носят название армированных стержней.

Классифицируют также и технологические процессы изготовления стержней. Технологические процессы отличаются между собой применяемыми исходными материалами и стержневыми смесями, числом разнообразных технологических операций, их трудоемкостью и временем выполнения, методами упрочнения смесей, возможностью механизации и автоматизации, качеством получаемых стержней и др.

Технологические процессы изготовления стержней подразделяют на две основные группы:

1) стержни, отверждаемые вне оснастки, как правило, с помощью тепловой сушки;

2) стержни, отверждаемые непосредственно в оснастке за счет химического или физико-химического упрочнения.

Классификация И. Б., Куманина

Классификация И. Б., Куманина [хх] основана на условиях, в которых стержень находится во время заполнения формы расплавленным металлом, а также из условий требований к чистоте поверхности отливки, образованной стержнем. Песчаные стержни классифицируют по степени сложности, а также по массе, объему и способу упрочнения.

В зависимости от степени сложности стержни делят на 5 классов:

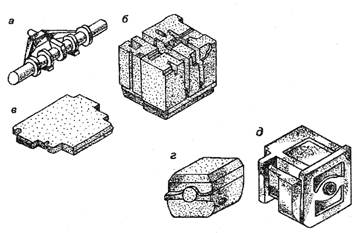

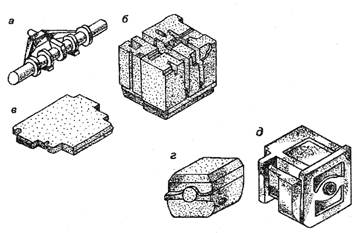

Рис. 9. Примеры стержней различных классов сложности: а – 5; б – 4; в – 2; г – 3; д – 1

1 класс (рис. 9, д) Стержни сложной конфигурации с очень тонкими сечениями ажурные стержни, соприкасающиеся с расплавом большой площадью и образующие в отливках узкие полости (с малочисленными узкими знаками). Эти стержни должны иметь высокую сухую прочность, огнеупорность, газопроницаемость, малую газотворность. Они должны легко разрушаться и извлекаться из полости отливки. Стержни этого класса чаще всего применяются для образования в отливке необрабатываемых внутренних полостей, к чистоте поверхности которых предъявляются повышенные требования..

2 класс (рис. 9, в) Центровые стержни сложной и средней конфигурации, имеющие, наряду с компактной часть, очень тонкие выступы, ребра или перемычки переходов с достаточно развитыми знаковыми частями, чем стержни первого класса. Они образуют в отливке обрабатываемые и необрабатываемые поверхности, к чистоте поверхности которых предъявляются повышенные требования и должны иметь высокую сухую прочность.

3 класс (рис. 9, г) Стержни, образующие внутренние и наружные поверхности отливок средней и несложной формы. Такие стержни должны иметь высокую прочность без сушки. Они используются для получения необрабатываемых ответственных поверхностей, к чистоте которых предъявляются повышенные требования.

4 Класс (рис. 9, б) Стержни среднего объема, имеющие простую и среднюю конфигурацию формы и стержневые знаки относительно большого сечения. Их применяют для получения как внутренних, так и внешних обрабатываемых и необрабатываемых поверхностей, к шероховатости которых не предъявляют повышенных требований.

5 класс (рис. 9, д) Массивные крупногабаритные стержни. Их применяют для получения больших по площади внутренних и наружных поверхностей отливки в крупном литье. Эти стержни должны обладать высокой податливостью, иногда они выполняются пустотелыми.

Стержни, образующие наружные очертания отливки, относятся по большей части к четвертому и очень редко,— ко второму классу.

Стержни — литниковые фильтры и стержни для образования легкоотделяемых прибылей должны быть отнесены к первому классу, так как они противостоят размывающему воздействию проходящего сквозь них металла и обладают высокой газопроницаемостью.

Стержни-накладки и подкладки под знаки, а также стержни-патрончики для прибылей сверх атмосферного давления можно отнести к четвертому классу, так как от них требуется повышенная прочность для сохранения целости во время уплотнения формовочной смеси в опоке на встряхивающих формовочных машинах.

Цилиндрические стержни, применяемые для создания повышенного давления в прибылях, можно отнести ко второму классу, так как они должны обладать высокой газопроницаемостью и прочностью при высоких температурах.

Классификация стержней по массе, объему и способу упрочнения приведена в табл.

Каждой группе стержней соответствуют определенные габаритные размеры стержневых ящиков:

• от 200x160x100 до 630x400x400 мм (для мелких стержней);

• от 630x400x400 до 1600x1000x600 мм (для средних);

• свыше; 1600x1000x600 мм (для крупных стержней).

Таблица 1.

Классификация стержней

| Группа стержней

| Характеристика стержней |

| Масса и объем | |

| Мелкие Средние Крупные

Сырые Сухие Холодного твердения

Горячего твердения

| < 8кг, < 5дм3 < 100 кг, < 75 дм3 > 100 кг, > 75 дм3 |

| Способ упрочнения | |

| Не подвергаются сушке Подвергаются сушке в сушилах при 130 - 400 °С Твердеют за счет химического взаимодействия компонентов смеси при продувке СО2 или самопроизвольно Твердеют за счет тепла стержневого ящика и применения плакированных смесей |

СТЕРЖНИ

Конструирование стержней

Классификация стержней

Стержнем называют элемент литейной формы, служащий для образования отверстий, внутренних полостей, а также наружных сложных контуров отливки. Часть стержня, образующая отливку, определяется чертежом отливки. В литейном производстве применяются разнообразные стержни. Стержни, образующие полости и отверстия в отливке (рис. 1).

Рис. 1. Литейная форма со стержнем.

Стержни этого вида удерживаются в форме в определенном положении посредством знаков, а иногда — жеребеек. Большая часть стержня подвергается воздействию расплавленного металла. На месте знаков в отливке образуются отверстия.

Рис. 2. Литейная форма, собранная из стержней.

Стержни, образующие наружные очертания отливки. В первую очередь это стержни, составляющие целую форму при отливке в стержнях (рис. 2).

Стержни в зависимости от назначения подразделяют на: центровые, наружные, литниковые, подкладочные и вспомогательные. Стержнями также отделяют отливки, расположенные в литейной форме одна над другой.

Центровые стержни предназначены для оформления в отливках внутренних полостей, углублений и отверстий.

Наружные стержни оформляют на отливках впадины, бобышки, приливы и т.п., т.е. наружные поверхности отливок. Такие стержни упрощают модели и облегчают изготовление форм.

Стержни этого вида могут также образовывать лишь незначительную часть поверхности формы в местах, требующих применения отъемных частей.

Рис. 3. отъемная часть заменена приставным стержнем: а — модель с приставленным стержнем; б — готовая форма

Литниковые стержни служат для оформления в форме элементов литниковых систем, литниковых и выпорных чаш, стояков, фильтровальных сеток, прибылей и т.п.

Стержни — литниковые фильтры (рис. 4). Стержни этого типа служат для облегчения отделения шлака и засоров от металла во время его движения в литниковой системе. Литниковые, фильтры укладываются в специальные гнезда в форме, образуемые знаками модели.

Рис. 4. Литниковые фильтры: а - в литниковой воронке; б — в литниковой чаше; в - в разъеме формы.

Подкладочные стержни предназначены для упрочнения формы в местах, испытывающих большое давление со стороны стержней, а также большое гидростатическое давление металла. Такие стержни служат также для упрочнения мест, подвергающихся длительному воздействию струи жидкого металла, заполняющего форму.

Стержни — накладки и подкладки (рис. 5). Стержни, служащие для предотвращения разрушения сырой формы знаком стержня при опускании стержня в форму, опускании верхней полуформы на нижнюю, а также при всплывании стержня в расплавленном металле.

Рис. 5. Стержни-подкладки.

В случае слишком малых знаков тяжелого стержня применяются стержни-подкладки в виде полуколец (рис. 5, а), колец (рис. 5, в) или стаканов (рис. 5, б). Стержни двух последних типов устанавливаются как в нижних, так и в верхних полуформах. Иногда они применяются и при не слишком тяжелых стержнях, если стержень имеет несколько знаков и есть опасение неточного опускания его в форму.

Для предотвращения разрушения боковых поверхностей знака формы во время опускания в нее тяжелого стержня при помощи крана или пневматического подъёмника применяются стержни-накладки в виде плоских плиток (рис. 5, г).

Стержни-накладки и подкладки не требуют специальных знаков на модели для установки их в форму. Стержень накладывается на модель перед установкой подмодельную плиту опоки. После уплотнения формовочной смеси стержень прочно держится в форме благодаря обратному конусу по наружной боковой поверхности.

Рис.6. Стержни для образования легкоотделяемых прибылей.

Стержни для образования легкоотделяемых прибылей. Стержни этого вида могут накладываться на модель при открытой прибыли (рис. 6, а) и ставиться в знаки в форме при закрытых прибылях (рис. 7).

Рис. 7. Стержни, служащие для создания повышенного давления в прибыли.

Стержни для создания в усадочной полости прибыли повышенного давления. Они имеют вид стерженьков цилиндрической формы (рис. 7, а), или патрончиков (рис. 7, б). Цилиндрические стержни этого типа могут просто втыкаться в соответствующее место в верхнюю полуформу или вставляться в отверстие модели прибыли во время формовки. В последнем случае стержень должен находиться в прибыли в вертикальном положении. В форме он удерживается прочно трением уплотненной формовочной смеси.

Стержни-патрончики вкладываются в специальные углубления на модели — прибыли и удерживаются в форме знаком, имеющим обратный конус.

Вспомогательные стержни служат для заделки каркасов, отверстий в полых стержнях, выходных отверстий вентиляционных каналов. Они не оформляют ни внешние, ни внутренние поверхности отливок.

По конструктивным особенностям различают неразъемные, сборные, объемные, облегченные и оболочковые стержни.

Неразъемные стержни изготовляют в одном ящике и устанавливают в форму без дополнительных устройств. Сборные стержни получают путем соединения различными способами нескольких отдельно изготовленных стержней. Оболочковые стержни имеют внутренние открытые полости. Толщина стенок стержня составляет 6-12 мм.

Примеры различных типов стержней приведены на рис. 8.

Рис. 8 . Типы стержней: 1 - центровой стержень; 2 - наружный стержень; 3 - литниковая чаша;

4 - выпорная чаша; 5 - фильтровальная сетка; 6 - стержень, выполняющий питатели;

7- стержень, выполняющий прибыль; 8 - подкладочный стержень; 9 - стержень для заделки выхода в вентиляционных каналах; 10 - стержень для образования легкоотделяемых прибылей

Средние и крупные стержни из песчано-глинистых смесей армируются и носят название армированных стержней.

Классифицируют также и технологические процессы изготовления стержней. Технологические процессы отличаются между собой применяемыми исходными материалами и стержневыми смесями, числом разнообразных технологических операций, их трудоемкостью и временем выполнения, методами упрочнения смесей, возможностью механизации и автоматизации, качеством получаемых стержней и др.

Технологические процессы изготовления стержней подразделяют на две основные группы:

1) стержни, отверждаемые вне оснастки, как правило, с помощью тепловой сушки;

2) стержни, отверждаемые непосредственно в оснастке за счет химического или физико-химического упрочнения.

Классификация И. Б., Куманина

Классификация И. Б., Куманина [хх] основана на условиях, в которых стержень находится во время заполнения формы расплавленным металлом, а также из условий требований к чистоте поверхности отливки, образованной стержнем. Песчаные стержни классифицируют по степени сложности, а также по массе, объему и способу упрочнения.

В зависимости от степени сложности стержни делят на 5 классов:

Рис. 9. Примеры стержней различных классов сложности: а – 5; б – 4; в – 2; г – 3; д – 1

1 класс (рис. 9, д) Стержни сложной конфигурации с очень тонкими сечениями ажурные стержни, соприкасающиеся с расплавом большой площадью и образующие в отливках узкие полости (с малочисленными узкими знаками). Эти стержни должны иметь высокую сухую прочность, огнеупорность, газопроницаемость, малую газотворность. Они должны легко разрушаться и извлекаться из полости отливки. Стержни этого класса чаще всего применяются для образования в отливке необрабатываемых внутренних полостей, к чистоте поверхности которых предъявляются повышенные требования..

2 класс (рис. 9, в) Центровые стержни сложной и средней конфигурации, имеющие, наряду с компактной часть, очень тонкие выступы, ребра или перемычки переходов с достаточно развитыми знаковыми частями, чем стержни первого класса. Они образуют в отливке обрабатываемые и необрабатываемые поверхности, к чистоте поверхности которых предъявляются повышенные требования и должны иметь высокую сухую прочность.

3 класс (рис. 9, г) Стержни, образующие внутренние и наружные поверхности отливок средней и несложной формы. Такие стержни должны иметь высокую прочность без сушки. Они используются для получения необрабатываемых ответственных поверхностей, к чистоте которых предъявляются повышенные требования.

4 Класс (рис. 9, б) Стержни среднего объема, имеющие простую и среднюю конфигурацию формы и стержневые знаки относительно большого сечения. Их применяют для получения как внутренних, так и внешних обрабатываемых и необрабатываемых поверхностей, к шероховатости которых не предъявляют повышенных требований.

5 класс (рис. 9, д) Массивные крупногабаритные стержни. Их применяют для получения больших по площади внутренних и наружных поверхностей отливки в крупном литье. Эти стержни должны обладать высокой податливостью, иногда они выполняются пустотелыми.

Стержни, образующие наружные очертания отливки, относятся по большей части к четвертому и очень редко,— ко второму классу.

Стержни — литниковые фильтры и стержни для образования легкоотделяемых прибылей должны быть отнесены к первому классу, так как они противостоят размывающему воздействию проходящего сквозь них металла и обладают высокой газопроницаемостью.

Стержни-накладки и подкладки под знаки, а также стержни-патрончики для прибылей сверх атмосферного давления можно отнести к четвертому классу, так как от них требуется повышенная прочность для сохранения целости во время уплотнения формовочной смеси в опоке на встряхивающих формовочных машинах.

Цилиндрические стержни, применяемые для создания повышенного давления в прибылях, можно отнести ко второму классу, так как они должны обладать высокой газопроницаемостью и прочностью при высоких температурах.

Классификация стержней по массе, объему и способу упрочнения приведена в табл.

Каждой группе стержней соответствуют определенные габаритные размеры стержневых ящиков:

• от 200x160x100 до 630x400x400 мм (для мелких стержней);

• от 630x400x400 до 1600x1000x600 мм (для средних);

• свыше; 1600x1000x600 мм (для крупных стержней).

Таблица 1.

Классификация стержней

| Группа стержней

| Характеристика стержней |

| Масса и объем | |

| Мелкие Средние Крупные

Сырые Сухие Холодного твердения

Горячего твердения

| < 8кг, < 5дм3 < 100 кг, < 75 дм3 > 100 кг, > 75 дм3 |

| Способ упрочнения | |

| Не подвергаются сушке Подвергаются сушке в сушилах при 130 - 400 °С Твердеют за счет химического взаимодействия компонентов смеси при продувке СО2 или самопроизвольно Твердеют за счет тепла стержневого ящика и применения плакированных смесей |

Определение участков поверхности отливки, выполняемых стержнями

Предварительно необходимо определить возможность выполнения отверстий в процессе получения отливки и тех частей отливки, которые не могут быть получены с помощью модели.

Число стержней, служащих для оформления полостей отливки, ее отдельных элементов и элементов литниковой системы, определяют с учетом серийности выпуска отливок. В единичном и мелкосерийном производстве целесообразно получать отливки с использованием минимального числа стержней или вовсе без них, а имеющиеся выступающие части оформлять с помощью отъемных частей, внутренние полости — с помощью болванов, а мелкие отверстия, пазы и выемки получать при последующей механической обработке, так как любой стержень удорожает форму, поэтому технология должна быть разработана таким образом, чтобы количество стержней и их объем были наименьшими. Везде, где это возможно, стержни должны полностью или частично (фиг. 10-11) заменяться сырыми болванами.

Рис.10. Замена оформления полости формы стержнем на оформление болваном:

а - применение стержня; б - применение болвана

Рис. 11. Замена части стержня сырым болваном:

а — отливка с цельным стержнем; б — часть стержня заменена сырым болваном.

При замене стержней болванами необходимо учитывать возможность их извлечения. Максимальная высота неармированного сырого болвана может быть принята равной его диаметру или ширине для нижних полуформ и равной половине диаметра или ширины для верхних полуформ.

При замене стержня сырыми болванами последние располагают в нижней полуформе, если В/Н < 3, и в верхней полуформе, если В/Н> 3 (В и Н— соответственно ширина и высота болвана).

Величины формовочных уклонов поверхностей модели, выполняющих болван, в зависимости от высоты болвана Нб и материала модели определяются по табл. 2.10. Для болванов, находящихся в верхней полуформе, величина уклонов увеличивается до двух раз по сравнению с данными табл. 2.

Таблица 2

Уклоны поверхностей модели, выполняющих болваны

| Измеряемая высота поверхности модели hб , мм

| Модель

| |

| металлическая | деревянная | |

| Уклоны b при d/h6 >1

| ||

| До 20 | 3° | 3° |

| Св. 20 до 50 | 2° | 2°30' |

| 51 – 100 | 1° | 1O 30' |

| 101-200 | 0°45' | 1° |

| 201-300 | 0°45' | 1° |

| 301-500 | 0°30' | 0°45' |

| 501-800 | 0°30' | 0°45' |

| Св. 800 | 0°30' | |

При определении участков поверхности отливки, выполняемых стержнями, и числа стержней нужно руководствоваться следующими правилами:

Правила выбора плоскостей разъема сложных стержней [хх]:

1. Обеспечивать минимальные затраты на изготовление стержневых ящиков.

2. Обеспечивать удобную установку и фиксацию стержней и контроль всех размеров полостей в форме.

3. Учитывать конфигурацию и габаритные размеры отливки, определяющие расход смесей на изготовление стержней. Повышенная прочность смесей в сухом состояния позволяет изготовлять пустотелые стержни вместо сплошных. При этом улучшается их газопроницаемость, сокращаются продолжительность сушки и расход смеси. Высокую чистоту, поверхности обеспечивают пустотелые оболочковые, стержни из смесей на основе кварцевых или цирконовых песков и пульвербакелита в качестве связующего материала.

4. Если отливка имеет две полости, соединенные каналом эти полости надо оформлять двумя стержнями. При использовании одного сложного стержня обычно происходит его поломка в месте тонкой перемычки.

5. Газоотводные каналы стержней должны иметь выходы в верхних знаках или образовывать общую вентиляционную систему с другими стержнями, знаки которых соприкасаются с формой. Газоотводные каналы должны быть размещены так, чтобы исключалось попадание в них жидкого металла.

6. Ящик и соответственно поверхность стержня со стороны набивки должны быть максимально большими для удобства работы.

7. Разъем ящика и опорная поверхность стержня при сушке должны быть, по возможности, плоскими (особенно при единичном производстве, что обеспечивает удобство его установки на сушильную плиту);

В массовом производстве выполнение этого условия не обязательно, так как применяют специальные сушильные плиты. Создание сложных не плоскостных разъемов при отсутствии сушильных плит допускается в случае использования химически твердеющих смесей.

8. Стержень должен быть достаточно прочен в сыром состоянии, при этом опорные поверхности стержней должны быть достаточными, чтобы исключить деформацию стержня под действием силы тяжести.

9. Следует стремиться, чтобы стержень был более простым по конфигурации и соответственно стержневой ящик имел минимальное количество отъемных частей и вкладышей. В особенности следует избегать вкладышей, применяемых «в осадку».

10. желательно избегать тонких высоких выступов на массивных стержнях. Такие выступающие части лучше изготовлять отдельно и вклеивать в массивную часть, так как поломка тонкого выступа влечет за собой забраковку всего стержня.

11. стержень должен иметь небольшую высоту для предотвращения его осадки во время транспортировки и сушки;

12. при делении стержня на несколько частей необходимо, чтобы плоскость сечения проходила в местах, определенных чертежными размерами, а каждый из стержней должен оформлять участок поверхности отливки с вполне определенной геометрической формой без образования на отливке ломаной поверхности на стыках стержней.

Желательно изготовление стержней цельными или из двух половин, по неразъемным ящикам с выкладкой для просушки на ровную плиту. Применение таких стержней ограничивается, кроме сложности конфигурации, необходимостью создания формовочного уклона боковых поверхностей и опасением осадки стержня до и во время сушки, в случае его большой высоты.

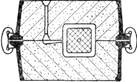

Наиболее надежно стержень закрепляется в знаках, расположенных на противоположных сторонах стержня, один против другого. Консольного расположения стержней в форме следует избегать, что обычно достигается применением одного общего стержня на две отливки (рис. 12).

Рис. 12. Замена консольных стержней устойчивыми: а и в— консольные стержни; б и г — устойчивые стержни.

Иногда целесообразно объединения стержней (рис. 13) при этом следует учесть, в какой мере это усложнит конструкцию стержневого ящика и технологию изготовления стержня, как это повлияет на организацию отвода газов из стержня.

Рис. 13. Пример объединенного стержня для двух отливок

Иногда оказывается рациональней разбить один стержень на несколько.

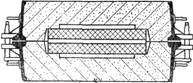

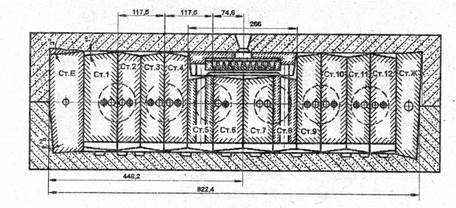

Так при крупносерийном и особенно массовом производстве с заливкой форм на конвейере или рольганге собранные формы подвергаются значительным толчкам и встряхиваниям при скатывании их на конвейер для передвижении по рольгангу и в том случае, когда окупаются затраты, связанные с изготовлением оснастки, целесообразно расчленение сложных стержней на части, так как это способствует повышению производительности машинной формовки и обеспечивает более высокое качество отливок. На рис. 14 показан пример разбивки наружных стержней для отливки блока цилиндров в стержнях.

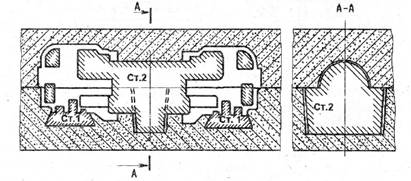

Рис. 14. Форма для отливки блока цилиндров, собранная из стержней [ ]

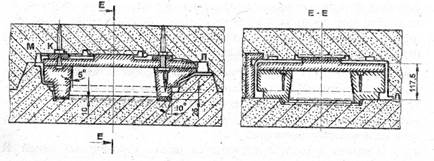

В тех случаях, когда несколько стержней образуют общую полость или знаки их соприкасаются, фиксирование стержней в перпендикулярном направлении к плоскости соприкосновения является взаимным. На рис. 15 приведен вид формы для отливки «Блок цилиндров». Стержни 1, 2, 3,..., 12, а также стержни Е и Ж фиксируются в продольном направлении взаимно.

Рис. 15. Взаимное фиксирование стержней в форме для отливки «Блок цилиндров»

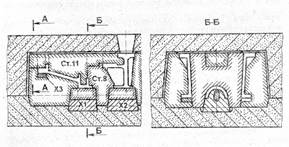

Если стержни образуют полость, не позволяющую вывести знаки в нижнюю половину формы, то их фиксирование производят в стержнях, сопряженных с ними. Примеры такого фиксирования стержней приведены на рис. 16 и 17. В этих случаях наиболее рациональна предварительная сборка стержней в блоки на специальных кондукторах.

Рис. 16. Форма для отливки «Картер маховика

Рис. 17. Пример взаимного фиксирования стержней

Если невозможно использовать нижние знаки в качестве опорных элементов, следует предусмотреть боковые знаки, которые обеспечили бы установку стержня в сушило на боковые опоры или же позволили использовать арматуру, выступающую из знаковых частей.

Необходимо избегать кантовки стержня; после извлечения из ящика он должен укладываться на сушильную плиту в таком положении, в каком его ставят в форму. В этом положений стержень удобно красить и транспортировать

Стержни устанавливают в форму при ее сборке в определенной последовательности согласно номеру стержня. При изготовлении тонкостенных сложных отливок (например блока цилиндров автомобиля) для обеспечения точной сборки, а также для ее ускорения стержни предварительно собирают в блоки с помощью шаблонов и кондукторов и в собранном виде устанавливают в форму.

Дата: 2019-02-02, просмотров: 771.