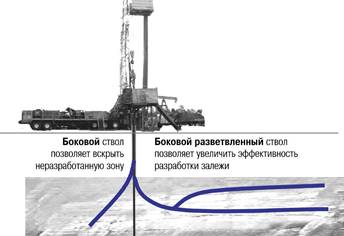

Большинство боковых стволов из старых скважин бурят с длинным (более 150 м) или средним (60—150 м) радиусами кривизны, используя обычные бурильные трубы (рис. 8.3.2). Однако наметилась

| ||

| Боковой горизонтальныйствол позволяет получить 3-4-кратное увеличение дебита | ||

| Рис. 8.3.2. Виды боковых стволов | ||

тенденция увеличения числа боковых стволов с малым радиусом кривизны (12—30 м). Для бурения ответвлений с коротким радиусом кривизны необходимы КНБК с шарнирными элементами. Эти боковые стволы особенно эффективны в устойчивых породах, где можно обойтись без спуска обсадных труб и дополнительного внутрискважинно-го оборудования для закачинвания. Технические средства бурения по короткому радиусу требуют меньшей протяженности искривленной части ствола скважины как при работе с обычными, так и с гибкими трубами. Это позволяет забуриваться ниже внутрискважинного оборудования или размещать как криволинейный, так и горизонтальный участки ответвления в продуктивном пласте, чтобы избежать проблем, связанных с вышележащими породами.

Растет популярность многоствольных новых скважин, когда из основного ствола скважины бурят несколько горизонтальных боковых стволов. Эта технология позволяет уменьшить число скважин на месторождении и сделать экономически эффективной разработку мелких месторождений. Уменьшение числа скважин значительно снижает затраты на оборудование устьев и вывод стояков на поверхность при подводном заканчивают морских скважин. С точки зрения геометрии, многоствольная скважина может просто иметь два противоположно направленных ответвления в одном продуктивном пласте для улучшения условий вскрытия, или ответвления имеют форму кисти, что позволяет вскрыть несколько пластов, расположенных на разных уровнях многопластового месторождения. Многоствольная конфигурация может применяться в одном пласте, чтобы увеличить площадь дренажа несколькими параллельными или расходящимися веерообразно боковыми стволами.

Подготовка скважины к бурению боковых стволов включает такие работы, как:

- монтаж установки для капитального ремонта,

- подъем НКТ с внутрискважинным оборудованием,

- установка цементного моста в зоне перфорации,

- каротаж для оценки состояния обсадной колонны и привязки к геологическому разрезу за колонной.

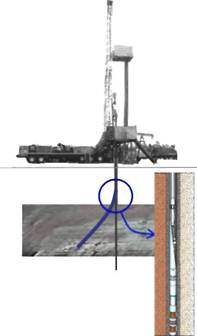

В зависимости от условий и конструкции скважины, возможны несколько вариантов проведения работ: от забуривания в открытом стволе до бурения из обсадной колонны через боковое окно, вырезанное фрезерами, опирающимися на клин (уипсток), или из искус-

|

| Процесс зарезки бокового ствола через окно в обсадной колонне | |

| A. Спуск клина и фреза, ориентирование и установка клина; B. Вырезание окна в колонне фрезом C. Подготовленный интервал для зарезки ствола D. Бурение бокового ствола; E. Подъем компоновки и клина из скважины; F. Подготовка к проведению к заканчиванию | |

ш

Рис. 8.3.3. Процесс зарезки бокового ствола, вырезание "окна " в обсадной колонне

ственного интервала открытого ствола, созданного фрезерованием всего поперечного сечения обсадной колонны.

Бурению боковых стволов обычно предшествует спуск гироскопического инклинометра и каротажных приборов для уточнения пространственного положения обсадной колонны и эксплуатационного объекта. На основе этой информации выбирается глубина фрезерования обсадной колонны и забуривания бокового ствола. В выбранном интервале проводится цементометрия (АКЦ), и если цементное кольцо за колонной плохого качества, то после фрезерования старый цемент из открытого интервала удаляют раздвижным расширителем, который заодно увеличивает диаметр скважины.

Если при забуривании из вертикального ствола ориентирование отклонителя выполняется с помощью магнетометра, то освобождают от обсадной колонны интервал порядка 18 м. Длина фрезеруемого участка может быть уменьшена, если для ориентирования КНБК используется гироскопический компас. Участок открытого ствола скважины перекрывают прочным цементным мостом. Чтобы избежать магнитных помех, мост разбуривают до глубины, на 6 м выше подошвы открытого интервала. Недостатком метода фрезерования обсадных труб по всему сечению являются повышенные требования к прочности цементного моста для забуривания и трудности поиска головы нижней секции обсадной колонны, если туда потребуется войти после бурения бокового ствола. Во многих случаях механическая скорость бурения ограничивается условиями выноса шлама из скважины, а для горизонтального участка проблема выноса шлама становится еще сложнее. Конструкция современных инструментов для фрезерования предусматривает образование мелкой, не формирующей клубков стружки, легко удаляемой из скважины. При фрезеровании предпочтительней промывать скважину полимерными, а не глинистыми буровыми растворами. Растворы на углеводородной основе вообще не рекомендуется применять для фрезерования.

Альтернативой фрезерованию всего поперечного сечения труб является вырезание окон в обсадной колонне. Это требует установки ориентированного уипстока и фрезерования окна в несколько этапов (рис. 8.3.3). После того, какуипстокустановлен в нужном направлении, срезается шпилька, соединяющая его с фрезером.

Первый этап. Начинают вращать бурильную колонну, и твердосплавные резцы наконечника фрезера врезаются в стенку обсадной колонны. На следующем этапе окно в колонне прорезается специальным долотом, которое отжимается наклонной плоскостью уипстока в сторону стенки обсадной колонны и породы за нею. Окно расширяют и выравнивают его края с помощью конического фрезера, над которым прямо под УБТ устанавливают один или два фрезера эллипсоидной формы.

В сравнении с вырезанием окон, фрезерование обсадной колонны по всему поперечному сечению имеет ряд преимуществ: исключается необходимость использования гироскопического компаса, имеется возможность начинать набор кривизны ближе к объекту эксплуатации, фрезерование можно выполнить за одно долбление. С другой стороны, при вырезании окон используется уипсток, обеспечивающий принудительное отклонение, но требующий нескольких спусков гироскопического компаса для ориентирования уипстока и КНБК. Кроме того, вырезание окон требует нескольких долблений различными инструментами.

2. Характеристика зон поглощений при бурении скважин. Мероприятия по предупреждению поглощений.

Поглощение бурового раствора - это осложнение в скважине, характеризующееся полной или частичной потерей циркуляции бурового раствора в процессе бурения.Основные причины поглощения бурового раствора. Поглощение промывочной жидкости объясняется, во-первых, превышением давления столба жидкости в скважине над пластовым давлением (чем больше эта разность, тем интенсивнее поглощение) и, во-вторых, характером объекта поглощения.Факторы, влияющие на возникновение поглощений бурового раствора, можно разделить на две группы.1. Геологические факторы - тип поглощающего пласта, его мощность и глубина залегания, недостаточность сопротивления пород гидравлическому разрыву, пластовое давление и характеристика пластовой жидкости, а также наличие других сопутствующих осложнений (обвалы, нефтегазоводопроявления, перетоки пластовых вод и др.).2. Технологические факторы - количество и качество подаваемого в скважину бурового раствора, способ бурения, скорость проведения спуско-подъемных операций и др. К этой группе относятся такие факторы, как техническая оснащенность и организация процесса бурения.Исследования зон поглощений. Данные о строении поглощающего пласта, его мощности и местоположении, интенсивности поглощения (водопроявления), величине и направлении перетоков могут быть получены различными методамиисследований: гидродинамическими, геофизическими и с помощью отбора керна или шлама.

Методы предупреждения и ликвидации поглощений. В существующих методах предупреждения и ликвидации осложнений в скважине при различной интенсивности поглощений или полном прекращении циркуляции бурового раствора выделяются следующие основные направления: предупреждение осложнения снижением гидростатического и гидродинамического давлений на стенки скважины; изоляция поглощающего пласта от скважины закупоркой каналов поглощений специальными цементными растворами и пастами; бурение без выхода бурового раствора с последующим спуском обсадной колонны.

Различают три категории интенсивности поглощений: малой интенсивности (до 10-15 м3/ч), средней интенсивности (до 40-60 м3/ч) и высокоинтенсивные (более 60 м3/ч).

Для борьбы с поглощениями бурового раствора широко применяют пакеры различных конструкций, которые герметизируют и разобщают затрубное пространство с целью:

а) предотвращения разбавления тампонирующих смесей;

б) возможности применения БСС с небольшими сроками схватывания;

в) задавливания тампонирующих смесей в поглощающие каналы;

г) определения места расположения пласта, поглощающего жидкость, методом последовательных опрессовок ствола скважины;

д) определения возможности замены воды глинистым раствором (особенно при бурении на площадях с повышенным пластовым давлением) при создании различных перепадов давления на пласты, поглощающие жидкость.

Кроме того, если вскрыто несколько поглощающих пластов на различных глубинах, применение пакера позволяет последовательно заливать цементный раствор снизу вверх без затраты времени на ОЗЦ (ожидание затвердения цемента), при этом предотвращается влияние поглощающих пластов друг на друга. Пакеры, применяющиеся при изоляции зон поглощений бурового раствора, подразделяются на две группы: многократного и разового действия (разбуриваемые). Пакеры разового действия оставляются в скважине на время твердения цемента или его смеси и затем разбуриваются вместе с цементным мостом.

По принципу действия пакеры многократного действия делятся на гидравлико-механические, гидравлические и механические.

Весьма распространенными являются пакеры гидравлико-механического действия. В случае высокоинтенсивного поглощения возможно бурение без выхода бурового раствора на поверхность. Оно целесообразно в твердых породах (известняках, доломитах, песчаниках и т. п.). Для ликвидации высокоинтенсивных поглощений бурового раствора, приуроченных к большим трещинам и кавернам, во ВНИИБТ были разработаны перекрывающие устройства. Перекрывающее устройство представляет собой эластичную сетчатую оболочку (капроновая, нейлоновая, капроновый эластик, металлическая специального плетения и др.). Установленная в интервале поглощения сетчатая оболочка под действием закачиваемой тампонажной смеси с наполнителем расширяется и заполняет трещины и каверны. Сетчатая оболочка расширяется вследствие закупорки ее ячеек наполнителем, находящимся в тампонажной смеси. При твердении тампонажная смесь связывает оболочку с породой.

Известны и другие способы ликвидации высокоинтенсивных поглощений: спуск «летучки» (кассеты), замораживание зоны поглощения, изоляция зон поглощения с помощью взрыва и др. Но все они весьма трудоемки, не всегда дают положительный результат и поэтому применяются в буровой практике редко.

Крайняя мера борьбы с поглощением бурового раствора - спуск промежуточной обсадной колонны.

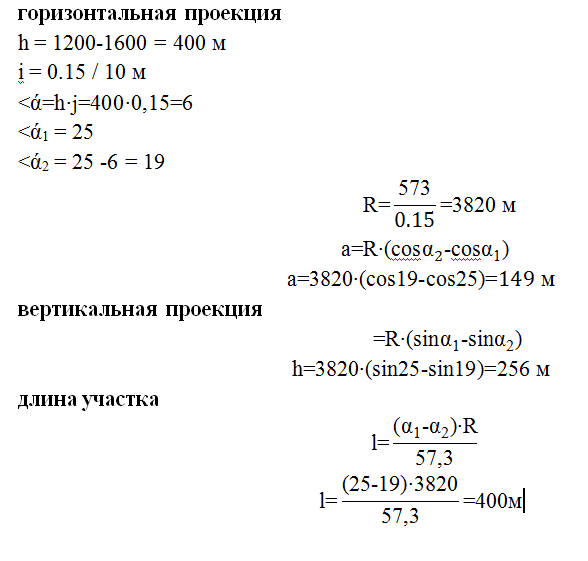

3. Рассчитать участок профиля наклонно-направленной скважины в интервале 1200-1600м, на малоинтенсивное уменьшение зенитного угла, i =-0,15/10м,  =250 на глубине 1200м.

=250 на глубине 1200м.

БИЛЕТ №22

1. Прихваты (затяжки, желобообразования) и их предупреждения.

Нередко для подъема колонны из скважины требуется приложить усилие, значительно превышающее вес колоны.Такое осложнение наз Затяжкой. Если же для страгивания колонны с места требуется приложить усилие, при кот напряжение в трубах приближаются к их прочности, либо усилие, близкое к предельному допустимому для вышки или талевой системы, осложнение наз прихватом.

Причины прихватов:

1.Большая разность между давлением столба промывочной жидкости в скважине и пластовым давлениями в проницаемых породах. На отдельных участках колонна труб всегда прижата к стенкам скважины боковой составляющей собственного веса.

2.Желобообразование может происходить при прохождении любых пород, кроме очень крепких. Основные причины желобообразования - большие углы перегиба ствола скважины, большой вес единицы длины бурильной колонны, большая площадь контакта бурильных труб с горной породой. Особенно часто желоба вырабатываются при проводке искривленных и наклонно-направленных скважин. Характерные признаки образования в скважине желоба-проработки, посадки, затяжки, прихваты, а также заклинивание бурильных и обсадных труб. Опыт бурения показал, что желобообразование происходит не сразу, а постепенно с ростом числа рейсов бурильного инструмента. В условиях желобообразования опасность заклинивания возрастает, если диаметр бурильных труб превышает ширину желоба в 1,14-1,2 раза.

3. Обваливание горных пород

4. Образование сальника из кусков толстых фильтрационых корок , созданных со стенок скважины при перемещении колонны , или из частиц осыпавшихся и разбуренных пород

5. Большая липкость фильтрационных корок

6. Заклинивание в результате падения в скважину посторонних метелических предметов

Затяжки и небольшие прихваты обычно ликвидируются расхаживанием (многократно чередующееся опускание и поднимание колонны) и проворачиванием ротором бурильной колонны. Усилие, которое прикладывается к трубам во время расхаживания, может намного превышать собственный вес колонны и .лимитируется прочностью труб и талевой системы. Поэтому перед расхаживанием должно быть тщательно проверено состояние вышки, талевой системы, лебедки и их прочность, а также состояние индикатора веса. Если расхаживанием не удается ликвидировать прихват, то дальнейшие работы будут зависеть от вида прихвата. Так, прихваты, происшедшие под действием перепада давления, как правило, ликвидируют жидкостными ваннами (нефтяными, водяными, кислотными и щелочными).

Основными мерами предупреждения и ликвидации желобообразования являются:

1) использование при бурении вертикальных скважин такой компоновки бурильной колонны, при которой искривление скважин сводится к минимуму. Недопущение различных азимутальных изменений;

2) стремление к максимальной проходке на долото;

3) использование предохранительных резиновых колец;

4) при прохождении уплотненных глин, аргиллитов, глинистых сланцев в целях предупреждения желобообразования, которое может предшествовать обвалам (осыпям), соблюдение всех рекомендаций, перечисленных как меры предупреждения обвалов (осыпей);

5) при бурении наклонно-направленных скважин для предупреждения заклинивания труб в желобах соблюдение отношения наружного диаметра спускаемых труб к диаметру желоба не менее 1,35-1,40;

6) колонну бурильных труб следует поднимать на пониженной скорости, чтобы не допустить сильного заклинивания;

7) при заклинивании трубы надо сбивать вниз.

2. Организация и контроль процесса цементирования.

Большое влияние на качество цементирования оказывают- состояние ствола скважины, параметры промывочного цементного растворов, центричность обсадной колонны и соответствующий подбор тампонирующего материала. Загрязненность стенок скважины, некачественная промывочная жидкость, эксцентричное расположение колонны, несоответствие плотности цементного раствора лабораторным рекомендациям и заниженная скорость восходящего потока могут привести к созданию в затрубном пространстве участков и каналов, не перекрытых цементным раствором. Вследствие этого могут быть водогазопроявления и другие осложнения.

Организация процесса цементирования скважин включают следующие этапы работ:

Разработка индивидуального плана работ по цементированию скважины;

Выбор и подготовка площадки для расстановки цементировочного оборудования;

Размещение цементировочных агрегатов, смесительных машин и другого оборудования на рабочей

Загрузка, перегрузка или догрузка смесительных машин цементом;

Монтаж обвязки линий манифольда, цементировочных агрегатов и машинами, опрессовка линий;

Заготовка буферной жидкости, жидкости затворения, распределение химреагентов их перемешивание;

Приготовление тампонажного раствора, закачивание и продавливаиие его в заколонное пространство скважины;

Посадка разделительной пробки на стоп-кольцо и заключительные работы.

Контроль процесса цементирования скважин

Станция контроля процесса цементирования скважин скц-2м позволяет по данным автоматического измерения таких основных параметров режима закачивания тампонажного, буферного и бурового растворов, как давление, расход и плотность тампонажного раствора производить оперативное управление.

К станции могут быть подключены 14 цементировочных агрегатов, 6 цементосмесительных машин и, в случае необходимости, буровые насосы. В нее входят самоходный блок мани-фольда с датчиками расхода, давления и плотности, мегафон и узлы связи, а также контроля агрегатов и смесителей, включающие переносные телефонные коробки с сигнализацией вызова и бесконтактные датчики.

Для измерения плотности тампонажного раствора использован радиоактивный плотномер, принцип действия которого основан на измерении степени поглощения у-излучения от радиоактивного источника (цезия-137) раствором, проходящим по трубопроводу 2.

В противоположной стороне трубопровода находятся два счетчика ^-излучения 3, вращающиеся с одной частотой и облучающиеся дополнительным источником э'-излучения 9 через компенсационный клин 8. Результирующие сигналы, пропорциональные степени интенсивности облучения счетчиков обоими источниками, сравниваются в элементе сравнения 4, усилия -на их интенсивность и эффективность мероприятии по обеспечению заданной высоты подъема тампонажного раствора в за-трубном пространстве.

Расход выходящей из скважины жидкости регистрирует вторичный прибор типа дс1-01. Для определения суммарного объема жидкости в дс1-01 встроены частотный преобразователь, преобразующий мгновенный расход и частоту, и частотный сумматор времени закачивания и объема буферной жидкости, цементного раствора и продавочной жидкости.

Максимальная приведенная погрешность измерения объема не превышает +2,5%.

Контроль расхода и объема этой жидкости позволяет оперативно управлять режимом процесса цементирования и предупреждать возникающие осложнения. Установление высоты подъема тампонажного раствора в затрубном пространстве с учетом потерь в скважине дает возможность судить о степени замещения буровой жидкости тампонажным раствором.

Разработана блок-приставка к станции скц для измерения объема выходящей из скважины жидкости, состоящая из выносного преобразователя с измерительной пропорциональной щелью, на котором закреплен рычажно-поплавковый уровнемер, датчика уровня и регистрирующего прибора типа дс1-01. Ее действие основано на зависимости объемного расхода жидкости от высоты ее уровня при истечении через незатопленный водослив с тонкой стенкой.

Станция контроля и управления процессом цементирования нефтяных и газовых скважин типа скц2м-80 предназначена для оперативного контроля и управления технологическим процессом цементирования нефтяных и газовых скважин на суше и море.

Станция представляет собой комплекс измерительных и вспомогательных средств, в состав которого входят: манометр, плотномер, расходомер, счетчик расхода тампонажного и про-давочного растворов с соответствующими указателями и регистраторами, а также различные наборы вспомогательных устройств в зависимости от эксплуатационного назначения станции.

Комплекс обеспечивает:

Контроль и регистрацию на диаграммной ленте давления, плотности, мгновенного расхода и количества раствора, закачиваемого в скважину;

Автоматическое управление плотностью раствора под воз-действием аналогового сигнала, пропорционального отношению °т заданного значения;

Внутреннюю (на посту оператора) и наружную сигнализацию отклонений давления и плотности раствора от заданных предельных значений.

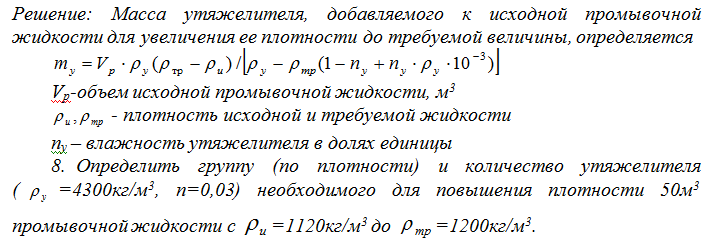

3. Определить группу (по плотности) и количество утяжелителя (  =2800кг/м3, n =0,02) необходимого для повышения плотности 30м3 промывочной жидкости с

=2800кг/м3, n =0,02) необходимого для повышения плотности 30м3 промывочной жидкости с  =1200кг/м3 до

=1200кг/м3 до  =1250кг/м3.

=1250кг/м3.

БИЛЕТ №23

1. Специфика технологии роторного способа бурения.

При турбинном бурении основные параметры режима бурения взаимосвязаны. Изменением нагрузки на долото можно изменить частоту вращения долота, что в свою очередь влияет на параметры

работы турбобура: мощность на валу, крутящий момент, перепад давления и коэффициент полезного действия. А параметры работы турбобура зависят от количества прокачиваемого раствора и его плотности. Необходимо учитывать также, что основная часть создаваемого в насосах давления расходуется в турбобуре.

Турбинный режим бурения может быть эффективным, если характеристика турбобура отвечает условиям бурения. Например, если для эффективной работы долота в данных породах необходима определенная скорость, а турбобур при данной скорости имеет низкие показатели работы, то такой режим бурения будет неэффективным.

Таким образом, режим турбинного бурения характеризуется следующими особенностями:

1) органической связью между всеми параметрами режима

бурения;

2) высокой скоростью вращения долота;

3) трудностью контролирования параметров режима бурения,

а следовательно, и поддержания их на оптимальном уровне.

В роторном бурении в процессе долбления можно произвольно устанавливать любые комбинации параметров режима бурения, непрерывно контролировать их с помощью простейших средств, частота вращения долота при этом невысокая.

При электробурении, так же как и при турбинном бурении, велика скорость вращения долота. Однако в отличие от турбинного бурения при электробурении нет органической связи между параметрами режима бурения, а скорость вращения долота вполне определенна. Это облегчает контроль параметров режима бурения и их поддержание на оптимальном уровне. Рекомендуется устанавливать и контролировать режим работы долота по ваттметру и индикатору веса. При выборе режима электробурения рекомендуется рассчитывать и устанавливать коэффициент использования мощности электробуров.

2. Цели и способы разобщения пластов.

Разобщение пластов при существующей технологии крепления скважин — завершающий и наиболее ответственный этап, от качества выполнения которого в значительной степени зависит успешное строительство скважины. Под разобщением пластов понимается комплекс процессов и операций, проводимых для закачки тампонажного раствора в затрубное пространство (т.е. в пространство за обсадной колонной) с целью создания там надежной изоляции в виде плотного материала, образующегося со временем в результате отвердения тампонажного раствора. Поскольку в качестве тампонажного наиболее широко применяется цементный раствор, то для обозначения работ по разобщению используется термин "цементирование".

Цементный камень за обсадной колонной должен быть достаточно прочным и непроницаемым, иметь хорошее сцепление (адгезию) с поверхностью обсадных труб и со стенками ствола скважины. Высокие требования к цементному камню обусловливаются многообразием его функций: плотное заполнение пространства между обсадной колонной и стенками ствола скважины; изоляция и разобщение продуктивных нефтегазоносных горизонтов и проницаемых пластов; предупреждение распространения нефти или газа в затрубном пространстве под влиянием высокого пластового давления; заякоривание обсадной колонны в массиве горных пород; защита обсадной колонны от коррозионного воздействия пластовых вод и некоторая разгрузка от внешнего давления.

Следует отметить, что роль и значение цементного камня остаются неизменными на протяжении всего срока использования скважины, поэтому к нему предъявляются требования высокой устойчивости против воздействия отрицательных факторов.

Цементирование включает пять основных видов работ: приготовление тампонажного раствора, закачку его в скважину, подачу тампонажного раствора в затрубное пространство, ожидание затвердения закачанного материала и проверку качества цементировочных работ. Оно проводится по заранее составленной программе, обоснованной техническим расчетом.

Существует несколько способов цементирования. Они различаются схемой подачи тампонажного раствора в затрубное пространство и особенностями используемых приспособлений. Возможны два варианта подачи тампонажного раствора в затрубное пространство: раствор, закачанный внутрь цементируемой обсадной колонны, проходит по ней до башмака и затем поступает в затрубное пространство, распространяясь снизу вверх (по аналогии с промывкой называется цементированием по прямой схеме); тампонажныи раствор с поверхности подают в затрубное пространство, по которому он перемещается вниз (цементирование по обратной схеме).

В промышленных масштабах применяют способы цементирования по прямой схеме. Если через башмак обсадной колонны в затрубное пространство продавливают весь тампонажныи раствор, то способ называется одноступенчатым (одноцикловым) цементированием. Если обсадная колонна на разных уровнях оснащена дополнительными приспособлениями (заливочными муфтами), позволяющими подавать тампонажныи раствор в затрубное пространство поинтервально на разной глубине, то способ цементирования называется многоступенчатым (многоцикловым). Простейший и наиболее распространенный способ многоступенчатого цементирования — цементирование в две ступени (двухступенчатое). Иногда возникает необходимость не допустить проникновения тампонажного раствора в нижнюю часть обсадной колонны, расположенную в интервале продуктивного пласта; тогда этот интервал в затрубном пространстве изолируется манжетой, установленной на обсадной колонне. Этот способ цементирования называется манжетным. Выделяются также способы цементирования потайных колонн и секций, поскольку тампонажныи раствор в этом случае закачивают по бурильной колонне, на которой спускают секцию или потайную колонну.

В мелких скважинах (например, структурных), которые заведомо не вскрывают продуктивных залежей и интервалов с высоким пластовым давлением, затрубное пространство можно изолировать тампонированием нижней части обсадной колонны глиной. Тампонирование выполняется по более простой технологии, чем цементирование, и обеспечивает лишь временную и довольно слабую изоляцию.

Тампонирование обсадной колонны в скважине может осуществляться задавливанием обсадной колонны на глубину до 0,8—1,2 м в пласт глины мощностью не менее 2,5 — 3,0 м; по способу с нижней пробкой, когда глину в виде шариков предварительно забрасывают на забой, а затем продавливают в затрубное пространство обсадной колонной, нижний конец которой перекрыт пробкой; по способу с верхней пробкой в нижнюю трубу набивают глину, над ней помещают пробку, с помощью которой вблизи забоя глину выпрессовывают под действием нагнетаемой с поверхности жидкости.

Преимущество метода тампонирования глиной состоит в том, что после завершения всех работ в скважине обсадная колонна может быть освобождена и извлечена для последующего использования.

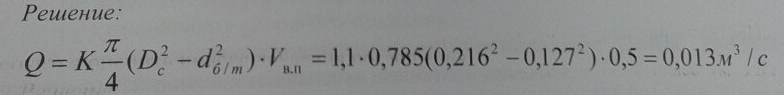

3. Определить расход промывочной жидкости для промывки скважины диаметром 215,9мм, бурильный инструмент диаметром 127мм, коэффициент кавернозности к=1,1, для ламинарного течения жидкости.

БИЛЕТ №24

1. Специфика проектирования конструкции скважин для нефтяных месторождений.

Под конструкцией скважины подразумевается схема ее устройства: диаметры по интервалам глубины бурения, диаметры и длина колонн обсадных труб, глубина их спуска, места цементирования. Обсадные трубы необходимы для закрепления устья скважины и предохранения его от размывания, закрепления залегающих в верхней части разреза неустойчивых, водоносных и выветренных горных пород, перекрытия зон разрушенных, раздробленных, неустойчивых и водоносных пород и других интервалов, закрепления карстовых пустот, перекрытия подземных горных выработок и толщи вод (при морском бурении).

Выбор конструкции скважин во многом зависит от характерных и наиболее важных технологических особенностей бурения.

Графически конструкция скважины представляет собой разрез (без соблюдения масштаба, скважину условно изображают нисходящей, вертикальной, прямолинейной) вдоль ее оси (рис. 5.1), на котором указаны линейные и поперечные размеры.

Графическое изображение конструкции с указанием линейных размеров удобнее выполнять в направлении от устья к забою скважины. Поперечные размеры следует указывать начиная с забоя скважины и далее в направлении к устью скважины.

При выборе конструкции скважины следует стремиться к наиболее простым, но в то же время надежным конструкциям.

При построении проектной конструкции скважины необходимо стремиться к минимальному количеству ступеней. Каждая ступень должна служить только для установки на ней соответствующей колонны обсадных труб. слоев пород.

Назначение обсадных колонн

Обсадные колонны по своему назначению подразделяются следующим образом.

Направление (или направляющая) - колонна труб или одна труба, предназначенная для закрепления приустьевой части скважин от размыва буровым раствором и обрушения. Направление, как правило, одно. Однако могут быть случаи крепления скважин двумя направлениями. Обычно направление спускают в заблаговременно подготовленный шурф или скважину и бетонируют на всю длину. Иногда направления забивают в породу, как сваю.

2. Буровые растворы на водной основе: безглинистые растворы.

Вода лучше, чем другие жидкости, охлаждает долото.

вода оказывает меньшее давление на забой. Скорость разрушения породы долотом при промывке водой всегда выше, чем при промывке другими жидкостями рассматриваемой группы.

Вода имеет небольшие вязкость и плотность, затраты мощности на промывку скважины меньше. Благодаря малой вязкости воды режим течения ее всегда турбулентный, что способствует лучшему удалению обломков из скважины и уменьшает возможность образования рыхлой корки из выбуренных частиц на проницаемых участках стенок скважины.

Небольшая вязкость воды облегчает проникновение ее даже в самые тонкие поры неустойчивых пород и ускоряет процесс деформирования и обваливания последних. Например, аргиллиты кыновского горизонта на месторождениях Татарии начинают обваливаться спустя 20—40 ч после их вскрытия с промывкой водой, но сохраняют устойчивость, если в качестве промывочной жидкости используются хорошие глинистые растворы. При промывке водой на проницаемых стенках скважины' не образуется плотная корка из тонких частиц твердой фазы, способная создавать большое сопротивление фильтрации промывочной жидкости в окружающие породы.

Вода не может удерживать твердые частицы во взвешенном состоянии в покое. Вода легко растворяет многие хемогенные породы и насыщается солями. Поэтому ее коррозионное воздействие на бурильные трубы и оборудование может быть весьма серьезным фактором.

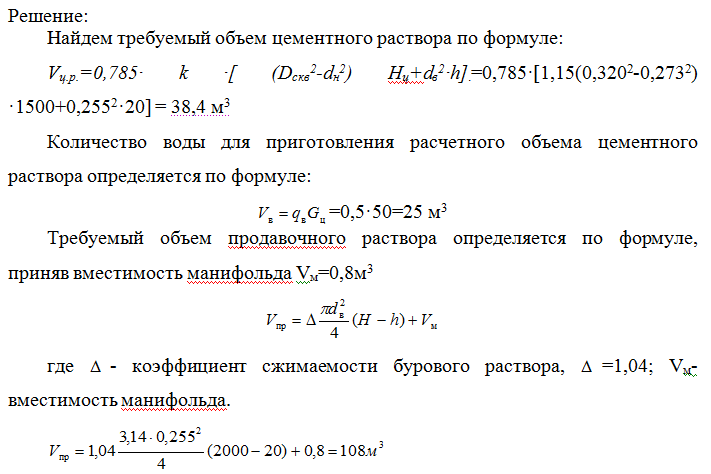

3. Рассчитать требуемый объем цементного раствора, количество воды для приготовления цементного раствора и объем продавочной жидкости при следующих условиях:

- обсадная колонна диаметром 273мм спущена на глубину Н=2000м;

- внутренний диаметр колонны 255мм;

- диаметр скважины D скв =320мм;

- высота подъема цементного раствора за колонной Нц=1500м;

- плотность цементного раствора ρц.р.=1860 кг/м3;

- упорное кольцо установлено на высоте 20м от башмака колонны, т.е. высота цементного стакана h =20м.

БИЛЕТ №25

1. Двухступенчатое цементирование скважин.

Двухступенчатое цементирование осуществляется двумя способами: с разрывом во времени и без разрыва во времени. В первом случае сначала закачивают первую порцию тампонажного раствора в количестве, необходимом для заполнения затрубного пространства от башмака до цементировочной муфты. Закачивание производят через башмак. Освобождают разделительную пробку и закачивают продавочную жидкость в объеме, равном объему колонны от упорного кольца до цементировочной муфты. Затем освобождают вторую разделительную пробку и поверх нее снова закачивают продавочную жидкость. Первая пробка проходит через цементировочную муфту. Вторая же пробка садится на нижнюю втулку муфты и перекрывает проходной канал. Так как нагнетание жидкости продолжается, то давление возрастает, шпильки, удерживающие втулку, срываются и последняя перемешается вниз, открываются отверстия, через которые продавочная жидкость выходит в закол онное пространство. Промывают верхний интервал до тех пор, пока не затвердеет тампонажный раствор в нижнем интервале. После чего закачивают вторую порцию цементного раствора и спускают верхнюю разделительную пробку. Закачивают продавочную жидкость. Ее объем равен объему колонны от муфты до цементировочной головки. Верхняя пробка садится на верхнюю втулку муфты, сдвигает ее вниз до упора и тем самым перекрывает отверстия. Ступенчатое цементирование с разрывом во времени целесообразно применять: если при одноступенчатом способе невозможно избежать поглощений; если вскрыт пласт с АВПД; если для одноступенчатого цементирования требуется одновременное участие большого количества техники. Недостатком данного способа является большой разрыв во времени между цементированием нижнего участка и верхнего. Последовательное ступенчатое цементирование осуществляется аналогично, только в следующей последовательности: первая порция тампонажного раствора, нижняя пробка, первая порция продавочной жидкости, вторая разделительная пробка, вторая порция тампонажного раствора, третья разделительная пробка, продавочная жидкость. Этот способ целесообразно применять: когда мощность цементировочных насосов недостаточна для проведения операции в один прием; когда необходимо использовать тампонажные материалы с различными физико-механическими свойствами; когда отсутствует достаточное количество агрегатов для осуществления операции в один прием. Недостаток этого способа — более высокие давления на пласт и стенки скважины, чем при цементировании с разрывом во времени. При использовании одного из указанных способов ступенчатого цементирования должны быть соблюдены следующие требования: обеспечение превышения давления составного столба буферной жидкости, бурового и тампонажного растворов над пластовым не менее чем на 1-1,5 МПа с учетом снижения давления столба тампонажного раствора в период ОЗЦ до гидростатического жидкости затворения; обеспечение величины общего давления, действующего на пласты в цементируемом интервале на 10-15 % ниже давления, вызывающего их гидроразрыв или поглощение; обеспечение окончания процесса цементирования в сроки, регламентируемые подобранной рецептурой тампонажного раствора.

2. Искривление скважин в заданном направлении.

Основное требование при бурении направленной скважины – изменять ее курс или стабилизировать траекторию. Чтобы углубить забой скважины в нужном направлении, бурильщик использует специальный отклоняющий инструмент или модифицирует забойную компоновку бурильного инструмента. Отклоняющий инструмент- это устройство в составе бурильного инструмента для бурения под углом к уже созданной части ствола. Отклоняющие инструменты заставляют долото бурить в предпочтительном направлении, находясь в составе бурильной колонны. Искривление осуществляется отклонителями,долотами с отклоняющей насадкой, забойными двигателями.

Одни MWD-системы передают информацию на поверхность по кабелю, другие — посредством промывочной буровой жидкости.

Кабельная телеметрическая система. Управляющий инструмент — это кабельный телеметрический прибор, который измеряет искривление и направление скважины в процессе ее углубления. Так как в нем используется кабель, управляющий инструмент можно применять только с забойным двигателем, который приводит в действие долото, когда бурильная колонна не вращается (зафиксирована).

Управляющий инструмент включает магнитометры, которые продолжительно измеряют направление скважины и ее искривление, и устройства поверхностной ориентации. Сигналы от магнитометров передаются по кабелю из скважины на поверхность в компьютер, который конвертирует сигналы и позволяет считывать данные с дисплея. Этот инструмент позволяет как выполнить измерения, так и сориентировать забойный двигатель с отклоняющим устройством для проходки скважины по плану.

Искривляющий инструмент изменяет курс скважины отводом долота в одну из сторон. Эта сторона инструмента называется "лицом". "Лицо" искривляющего инструмента поворачивают, его ориентируют по направлению курса скважины.

Телеметрия посредством пульсаций бурового раствора. Другой тип телеметрической системы передает сигналы из скважины посредством бурового раствора, позволяя бурильщику получать во временной шкале направление и другие параметры скважины без кабеля, и, следовательно, в периоды работ в скважине, связанные с вращением бурильной колонны. Как и другие телеметрические системы, система пульсации бурового раствора имеет два основных блока: забойную сборку, определяющую направление и искривление, и поверхностную сборку, дисплей которой показывает эти данные. Микропроцессор и передатчики в забойной сборке конвертируют измеренные величины в серию пульсаций давлений. Положительные импульсы бурового раствора — серия увеличения давления; отрицательные — уменьшения давления. Сигналы могут быть переданы на несущей волне подобно радиосигналам. Компьютер на поверхности расшифровывает сигналы и передает их для считывания.

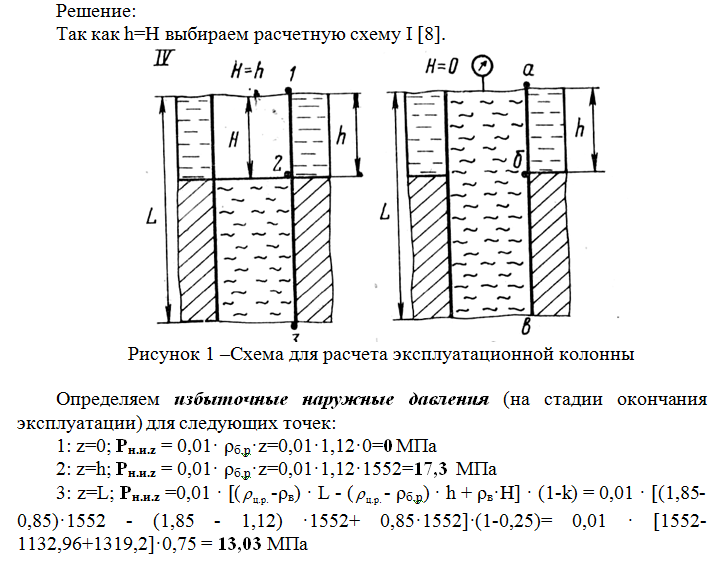

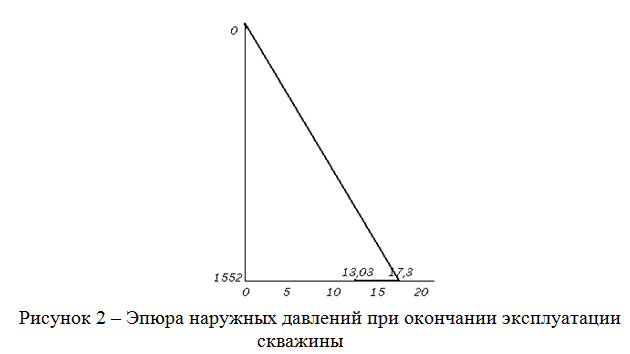

3. Рассчитать избыточные наружные давления при следующих исходных данных: L – расстояние от устья скважины до башмака колонны, м; L = 1552м; H - расстояние от устья скважины до уровня тампонажного раствора, м; Н = 1552 м; h = расстояние от устья скважины до уровня жидкости в колонне, м; h = 1552 м;  - плотность цементного раствора, кг/м3;

- плотность цементного раствора, кг/м3;  =1850 кг/м3; ρб.р – плотность бурового раствора, кг/м3; ρб.р = 1120 кг/м3; ρо.ж. - плотность опрессовочной жидкости, кг/м3; ρо.ж. = 1000 кг/м3; ρв – плотность жидкости в колонне, кг/м3; ρв = 850 кг/м3; Рпл – пластовое давление, МПа; Рпл= 17 МПа; k =0,25.

=1850 кг/м3; ρб.р – плотность бурового раствора, кг/м3; ρб.р = 1120 кг/м3; ρо.ж. - плотность опрессовочной жидкости, кг/м3; ρо.ж. = 1000 кг/м3; ρв – плотность жидкости в колонне, кг/м3; ρв = 850 кг/м3; Рпл – пластовое давление, МПа; Рпл= 17 МПа; k =0,25.

Дата: 2019-02-02, просмотров: 691.