Целью вторичного вскрытия продуктивных горизонтов является восстановление гидравлической связи со стволом скважины производством перфорационных работ с помощью различных типоразмеров перфораторов, а также дренирование приствольной и призабойной зон, интенсифицирующее приток углеводородов в скважину.

В зависимости от характера воздействия, создаваемого на кровлю продуктивного пласта гидростатического давления жидкости, различаются три способа вторичного вскрытия: перфорация фильтра при создании депрессии на кровлю пласта, при действии репрессии и на балансе пластового давления.

Щелевая перфорация предусматривает возвратно-поступательные движения лифта, удерживающего перфоратор на заданном интервале. Постепенно давление увеличивается. Диски-фрезы медленно, но верно продавливают стенки трубы и выходят за ее границы. Таким образом формируются продольные щели по диаметру трубы. Диски-фрезы воздействуют на кромки щелей, фрезеруя их, чтобы исключить вероятность их смыкания.

перфорация скважин - это создание особых отверстий в стенке буровой скважины. Они находятся напротив нужного участка продуктивного пласта и необходимы для стимуляции притока газа, нефти или воды в продуктивный пласт.

Для работы обычно используют взрывчатые вещества. Такая перфорация бывает 3 видов:

-снарядная,

-пулевая,

- кумулятивная.

Иногда для пробивания отверстий используют напор жидкости, насыщенной абразивами. Последний метод называют гидропескоструйной перфорацией.

Пулевая перфорация

Чаще всего специалисты используют кумулятивную перфорацию. Пулевой перфоратор сообщает пуле скорость посредством порохового газа. Высокую эффективность имеет вертикально направленный перфоратор (ПВН).

Пуля движется по стволу перфоратора, который расположен параллельно оси скважины. Отклоняющий участок заставляет пулю изменить направление — уйти в пласт. Вертикальные каналы делают довольно длинными. При высоком давлении газов порохового заряда скорость пули достигает 900 метров в секунду.

Перфорация скважин пулевым перфоратором с горизонтальным расположением ствола ограничивает длину канала до относительно небольшой.

Снарядная перфорация

Снарядная перфорация отличается от пулевой тем, что применяется не пуля, а снаряд. Этот метод редко встречается. В основном его используют, когда необходимо создать трещины в породе, цементном кольце, колонне. Для этого используют цилиндрический фугасный заряд.

Гидропескоструйная перфорация

Гидропескоструйная перфорация работает на основе гидромониторного и абразивного разрушения препятствий. Пласт подвергается воздействию струй жидкости, смешанной с песком. Ее подают под большим напором по трубам с поверхности. В результате, вымываются чистые и длинные каналы. Это очень сложный метод, поэтому его применяют очень редко.

Принцип выбора метода перфорации

Рассмотрим некоторые из способов.

Тартание желонкой — не только способ вызова притока и освоения, но и исторический способ эксплуатации скважин с очень низкими пластовыми давлениями. Осуществляется желонкой, представляющей собой отрезок толстостенной трубы (как правило, бурильной), в нижней части которой имеется обратный клапан. Спускается в скважину на канате с помощью лебедки. Так как объем желонки невелик, то процесс вызова притока тартанием достаточно медленный. Работа проводится при открытом устье, что представляет определенную опасность, особенно при фонтанных проявлениях. Спуск желонки, как правило, проводится в обсадную колонну.

Свабирование — способ понижения уровня в скважине, в которую спущена колонна НКТ. Сваб представляет собой трубу небольшого диаметра, на наружной поверхности которой укреплены эластичные уплотнительные манжеты, наружный диаметр которых соизмерим с внутренним диаметром НКТ. В нижней части сваба имеется обратный клапан. Уплотнительные манжеты имеют чашеобразную форму, которые при подъеме сваба распираются за счет давления столба жидкости над свабом, уплотняя зазор между наружным диаметром манжет и внутренним диаметром НКТ. Сваб спускается внутрь НКТ на лебедке, а глубина его погружения под уровень жидкости определяется прочностью каната и мощностью привода лебедки.

Свабирование — более производительный способ и может осуществляться с использованием фонтанной арматуры (т.е. скважина герметизируется и выброс невозможен) со специальным лубрикатором.

Способ падающей пробки — суть его заключается в том, что колонна НКТ, спускаемая в скважину, в нижней части закрывается специальной пробкой, изготовленной из нефтерастворимого материала. Под действием собственного веса колонна НКТ спускается в скважину до определенной глубины, определяемой из равенства сил сопротивлений и собственного веса колонны. При необходимости увеличения глубины спуска колонны НКТ в нее с поверхности заливается определенное количество воды, удерживаемое в НКТ за счет пробки. При спуске колонны до расчетной глу

бины внутрь НКТ сбрасывается тяжелый предмет, который выбивает пробку. Так как столб воды в НКТ существенно меньше столба жидкости глушения в скважине, после падения пробки у башмака НКТ возникает достаточно большой перепад давлений, под действием которого жидкость глушения из скважины перетекает в НКТ, приводя к быстрому снижению забойного давления и вызову притока.

Задавка жидкости глушения в пласт — при этом вся или большая часть жидкости глушения залавливается в пласт за счет подключения компрессора, давление которого воздействует на уровень жидкости глушения.

Когда расчетный объем жидкости глушения поглощен пластом, компрессор отключается и давление в газонаполненной части скважины резко снижается (стравливание давления газа в атмосферу). При этом существенно снижается и забойное давление, провоцируя поступление флюидов из пласта в скважину.

Совершенно очевидно, что каждому из перечисленных способов присущи свои условия рационального применения для соответствующих характеристик осваиваемых коллекторов. Например, метод «мгновенной» депрессии не может быть использован для освоения низкопроницаемых рыхлых коллекторов.

четыре способа перфорации: пулевая, торпедная, кумулятивная и пескоструйная.

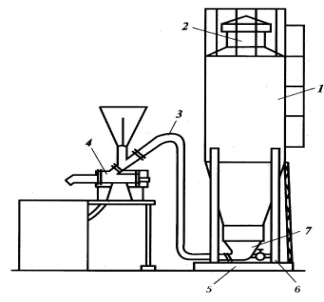

3. Частица выбуренной породы удельным весом  п=2600кг/м3 и диаметром dr =1,5.10-3м находятся в покоящемся буровом растворе с

п=2600кг/м3 и диаметром dr =1,5.10-3м находятся в покоящемся буровом растворе с  б.р.=1200кг/м3. Определить минимально допустимое значение СНС, препятствующее падению частиц на забой.

б.р.=1200кг/м3. Определить минимально допустимое значение СНС, препятствующее падению частиц на забой.

БИЛЕТ №12

1. Современные способы бурения.

Ударно-канатный метод бурения

Бурение происходит с помощью ударного снаряда, подвешенного на канате. При бурении снаряд сбрасывают при помощи лебедки или оттяжного механизма станка, подача которого осуществляется с инструментального барабана.

Преимущества:

буровая установка не требует снабжения глины и воды.

Недостатки:

невысокая механическая скорость;

довольно большой расход обсадных труб;

требует много энергозатрат.

Вращательное бурение

Такой метод бурения следующие основные направления бурений:

Шнековое бурение.

Этот метод бурения производят на мягких и рыхлых породах, с помощью вращающегося долота различных конструкций. Потом порода поднимается с забоя на поверхность шнеками, имеющие вид винтовой транспортера.

Преимущества метода:

высокая скорость бурения.

Недостатки:

большая энергоемкость;

ствол скважины может искривляться.

Колонковое бурение.

Такой метод бурения происходит с помощью вращения колонковой трубы на конце которой размещена буровая коронка. Крен с ненарушенной структурой, образовавшийся внутри колонковой трубы, отрывают с помощью кернователя и поднимают на поверхность.

Преимущества:

высокая скорость бурения в породах выше V категории;

извлечения на поверхность горной породы с ненарушенной структурой

Недостатки:

ограниченные возможности бурения

Бурение с промывкой.

При бурении скважин на воду применяют вращательный способ с помощью промывки технической водой или глинистым раствором. При вращательном бурении используют прямой и обратный метод промывки, при помощи шарошечного долота или колонкового снаряда с алмазными или твердосплавными коронками.

При прямой промывке жидкость попадает к режущему инструменту по трубам для бурения, а затем по зазору между трубам для бурения и стенками скважины выносится на поверхность с частицами разрушаемой породы.

При обратной промывке жидкость подается в скважину через герметическую канавку в стволе скважины , а затем поднимается по трубам на поверхность.

Преимущества:

скорость бурения в 3 раза выше, чем при с ударно-канатным методом

расход обсадных труб на 40-60% по сравнению с бурением ударно-канатным методом.

низкая энергоемкость и энергозатратность.

недостатки

обеспечение буровых станков водой и глиной.

Бурение с продувкой.

Во время бурении продувка забоя производится сжатым воздухом. Процессы в общих чертах схож с методом бурения с прямой промывкой. Заместо раствора подается сжатый воздух, разрушенная порода продувается на поверхность. Метод осуществляется с помощью шарошечных долот, а так же колонковыми снарядами с коронками из алмазных и твердосплавных материалов

Преимущества:

отсутствие дополнительного размыв керна и забоя;

не происходит загрязнения шлама и смешивание разностей шлама, выводимых с разных уровней.

Недостатки:

продувание забоя можно проводить при бурении в местах не содержащих воду.

Коло́нковое бурение — вид быстровращательного бурения, при котором разрушение породы происходит по кольцу, а не по всей площади забоя. Внутренняя часть породы в виде керна, при этом, сохраняется. Данная разновидность бурения является одним из основных технических средств разведки месторождений твердых полезных ископаемых.

Применяют при бурении крепких пород. Породы большой крепости бурят дробовыми или алмазными коронками, порода средней крепости — победитовыми, вольфрамитовыми коронками, породы небольшой крепости — стальными бурильными коронками. При этом производят промывку забоя скважины (водой или глинистым раствором).

Колонковое бурение имеет большое преимущество перед другими способами бурения, давая из выбуриваемой породы керны—столбики пород ненарушенной структуры. Для этого керн периодически заклинивают, отрывают от забоя и поднимают на поверхность.

Особенности колонкового бурения

· из скважины извлекают керны

· возможность бурения под различными углами к горизонту, в породах любой твердости и устойчивости;

· малый диаметр скважины при её большой глубине

· применение относительно легкого оборудования

2. Приготовление буровых растворов.

Приготовление бурового раствора - это получение промывочной жидкости с необходимыми свойствами в результате переработки исходных материалов и взаимодействия компонентов. Организация работ и технология приготовления бурового раствора зависят от его рецептуры, состояния исходных материалов и технического оснащения. Рассмотрим их на примере приготовления глинистого раствора. Такой раствор приготовляют либо централизованно на глинозаводе, либо непосредственно на буровой.

Наиболее экономично централизованное приготовление бурового раствора гидромониторным способом непосредственно в глинокарьере, расположенном вблизи от большой группы буровых. Если таких условий нет, то глинозавод размещают в центре разбуриваемой площади, а комовую глину доставляют с карьера автомобильным, железнодорожным или водным транспортом. На глинозаводах в гидромешалках объемом 20...60 м3 приготовляют 400... 1000 м3 глинистого раствора в сутки. Доставляют его на буровые по трубопроводу, в автоцистернах или на специальных судах.

При большой разбросанности буровых, сложности доставки готового раствора на них (болотистая или сильнопересеченная местность, зимние условия и т.д.), потребности в растворах с различными параметрами целесообразно готовить глинистые растворы непосредственно на буровой.

Основные технологические свойства промывочных и тампонажных растворов, которые используются при бурении скважин, определяются их физико-химическим состоянием как полидисперсных систем. Физико-химические процессы имеют основное значение при обработке буровых и тампонажных растворов, взаимодействии их со стенкой скважины, выбуренной породой и пластовыми флюидами, а также при воздействии высоких забойных температур и давлений. Они позволяют вскрыть механизм действия новых типов реагентов, понять процессы твердения тампонажных растворов в различных условиях, разработать научно-технические способы создания растворов и управления ими с целью получить системы с оптимально заданными свойствами.

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

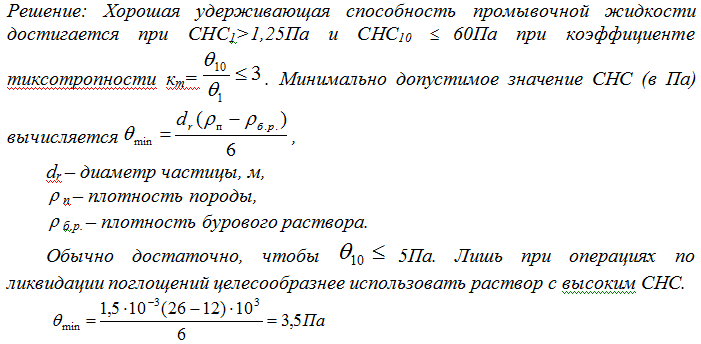

Наиболее простая технологическая схема (рис. 1) включает емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими перемешивателями 9, гидроэжекторный смеситель 4, оснащенный загрузочной воронкой 5 и шиберным затвором 8, центробежный или поршневой насос 2 (обычно один из подпорных насосов) и манифольды.

С использованием этой схемы приготовление раствора осуществляется следующим образом. В емкость 1 заливают расчетное количество дисперсионной среды (обычно 20 — 30 м3) и с помощью насоса 2 по нагнетательной линии с задвижкой 3 подают ее через гидроэжекторный смеситель 4 по замкнутому циклу. Мешок 6 с порошкообразным материалом транспортируется передвижным подъемником или транспортером на площадку емкости, откуда при помощи двух рабочих его подают на площадку 7 и вручную перемещают к воронке 5. Ножи вспарывают мешок, и порошок высыпается в воронку, откуда с помощью гидровакуума подается в камеру гидроэжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическим или гидравлическим перемешивателем 9. Скорость подачи материала в камеру эжекторного смесителя регулируют шиберной заслонкой 8, а величину вакуума в камере — сменными твердосплавными насадками.

Рис. 1. Простейшая схема приготовления бурового раствора

Круговая циркуляция прекращается лишь тогда, когда смешано расчетное количество компонентов и основные технологические показатели свойств раствора близки к расчетным. Если раствор приготавливают впрок, то его готовят порционно, а порции откачивают в другие емкости циркуляционной системы либо в специальные запасные.

Технология приготовления буровых растворов из порошкообразных материалов основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора, емкости ЦС, механических и гидравлических перемешивателей, поршневого насоса.

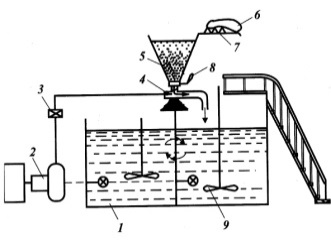

Блок БПР предназначен для приготовления и утяжеления бурового раствора, а также хранения на буровой запаса порошкообразных материалов. Выпускается несколько типов БПР, отличающихся вместимостью бункеров для хранения материалов.

Рис. 2. Схема блока приготовления раствора

БПР представляет собой (рис. 2) два цельнометаллических бункера 1, которые оборудованы разгрузочными пневматическими устройствами 7, резинотканевыми гофрированными рукавами 3 и воздушными фильтрами 2. В комплект БПР входит выносной гидроэжекторный смеситель 4, который монтируется непосредственно на емкости ЦС и соединяется с бункером гофрированным рукавом.

Бункера предназначены для приема, хранения и подачи порошкообразных материалов в камеру гидроэжекторного смесителя. Они представляют собой цилиндрические резервуары с коническими днищами и крышей, которые установлены на четырех приваренных к раме 5 стойках 6. Порошкообразный материал подается в них из автоцементовозов по трубе, закрепленной на внешней поверхности цилиндрической части бункера. К коническому днищу прикреплено разгрузочное устройство, включающее аэратор, поворотную шиберную заслонку и воздушный эжектор. На крышке бункера установлен воздушный фильтр.

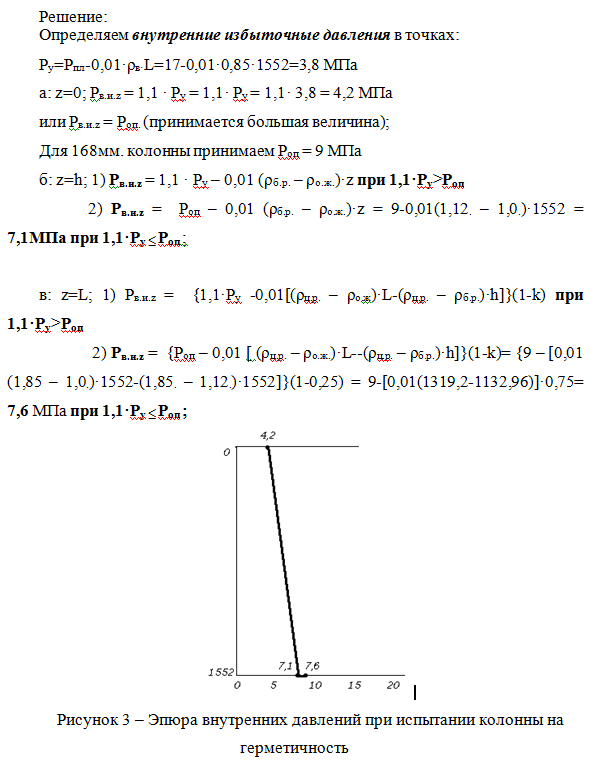

3. Рассчитать внутренние избыточные давления, действующие на эксплуатационную колонну при следующих исходных данных: Наружный диаметр колонны – 168мм; L – расстояние от устья скважины до башмака колонны, м; L = 1552м; H - расстояние от устья скважины до уровня тампонажного раствора, м; Н = 1552 м; h = расстояние от устья скважины до уровня жидкости в колонне, м; h = 1552 м;  - плотность цементного раствора, кг/м3;

- плотность цементного раствора, кг/м3;  =1850 кг/м3; ρб.р – плотность бурового раствора, кг/м3; ρб.р = 1120 кг/м3; ρо.ж. - плотность опрессовочной жидкости, кг/м3; ρо.ж. = 1000 кг/м3; ρв – плотность жидкости в колонне, кг/м3; ρв = 850 кг/м3; Рпл – пластовое давление, МПа; Рпл= 17 МПа; k=0,25.

=1850 кг/м3; ρб.р – плотность бурового раствора, кг/м3; ρб.р = 1120 кг/м3; ρо.ж. - плотность опрессовочной жидкости, кг/м3; ρо.ж. = 1000 кг/м3; ρв – плотность жидкости в колонне, кг/м3; ρв = 850 кг/м3; Рпл – пластовое давление, МПа; Рпл= 17 МПа; k=0,25.

БИЛЕТ №13

Дата: 2019-02-02, просмотров: 565.