БИЛЕТ №1

1. Виды осложнений, их место в балансе календарного времени строительства скважин.

1. Обвалы, (осыпи) происходят при прохождении уплотненных глин, аргиллитов или глинистых сланцев. В результате увлажнения буровым раствором или ее фильтратом снижается предел прочности уплотненной глины, аргиллита или глинистого сланца, что ведет к их обрушению (осыпям). Обвалам (осыпям) может способствовать набухание

Набухание происходит при прохождении глин, уплотненных глин, в отдельных случаях аргиллитов (при значительном содержании минералов типа монтмориллонита). В результате действия бурового раствора и его фильтрата глина, уплотненная глина и аргиллиты набухают, сужая ствол скважины. Это приводит к затяжкам, посадкам, недохождениям до забоя и часто к прихватам бурильного инструмента.

2. Ползучесть происходит при прохождении высокопластичных пород (глин, глинистых сланцев, песчанистых глин, аргиллитов, ангидрита или соляных пород), склонных под действием возникающих напряжений деформироваться со временем, т. е. ползти и выпучиваться в ствол скважины. В результате недостаточного противодействия на пласт глина, песчаные глины, ангидриты, глинистые сланцы или соляные породы ползут, заполняя ствол скважины.

3. Желобообразование может происходить при прохождении любых пород, кроме очень крепких. Основные причины желобообразования - большие углы перегиба ствола скважины, большой вес единицы длины бурильной колонны, большая площадь контакта бурильных труб с горной породой. Особенно часто желоба вырабатываются при проводке искривленных и наклонно-направленных скважин. Характерные признаки образования в скважине желоба-проработки, посадки, затяжки, прихваты, а также заклинивание бурильных и обсадных трубы

4. Поглощение бурового раствора - это осложнение в скважине, характеризующееся полной или частичной потерей циркуляции бурового раствора в процессе бурения.

Поглощение промывочной жидкости объясняется, во-первых, превышением давления столба жидкости в скважине над пластовым давлением (чем больше эта разность, тем интенсивнее поглощение) и, во-вторых, характером объекта поглощения.

Газо-, нефте- и водопро явления. В разбуриваемых пластах могут находиться газ, вода и нефть. Газ через трещины и поры проникает в скважину. Если пластовое давление выше давления бурового раствора, заполняющего скважину, газ с огромной силой выбрасывает жидкость из скважины-возникает газовый, а иногда и нефтяной фонтан.

2. Параметры режима бурения глубоких скважин. Критерии их эффективности.

Увеличение глубин бурения требует совершенствования не только техники и технологии буровых работ, но и систем промывки скважин буровыми растворами. Технические и экономические показатели бурения во многом зависят от совершенства технологии промывки скважин, состава и свойств буровых растворов, их физико-химической обработки и их соответствия разбуриваемым породам. Это обусловлено прежде всего тем, что буровые растворы, применяющиеся для промывки скважин, являются средами, в которых происходит разрушение горной породы буровым долотом, работа забойных гидравлических и электрических двигателей, бурильных и обсадных труб, геофизических приборов, а также осуществляются вскрытие, освоение нефтегазовых залежей и крепление скважин.

Для обеспечения совершенной и эффективной промывки скважин необходимо разработать рецептуры не только новых систем буровых растворов, но и специальных химических реагентов, материалов, эффективные методы и способы технологии промывки скважин. Ближайшими задачами в этом направлении являются: синтез термосолестойких химических реагентов на полимерной основе, которые обеспечивали бы надежную работоспособность промывочных сред при температурах 250—300° С, создание эффективных гидрофобизирующих добавок, ингибиторов коррозии, полимерглинистых и безглинистых систем буровых растворов, термостойких инвертных эмульсий, растворов на углеводородной основе, универсальных смазочных добавок и т. д. Многие из этих задач решаются лабораториями буровых растворов НИИ нефтяной и газовой промышленности.

Известно, что состав и свойства буровых растворов оказывают влияние на характер разрушения горной породы на забое. При соответствующем регулировании физико-химических и технологических свойств буровых растворов можно управлять процессами буримости горных пород, устойчивостью стенок скважин, сложенных глинистыми сланцами, отложениями солей и т. д. От природы и содержания твердой фазы, типа химической обработки, коррозионных свойств зависят работоспособность долот, долговечность работы бурильных и обсадных труб, турбобуров, электробуров и многих других узлов бурового оборудования. Промывочные средства существенно влияют на многие природные физические и механические характеристики горных пород. Наличие в растворе большого количества глинистой фазы приводит к интенсивной кольматации порового пространства пород, значительно снижая их пористость, проницаемость, а следовательно, дебит скважин и удельную продуктивность нефтяных и газовых пластов.

В зависимости от геологических и промысловых условий проводки глубоких скважин выбирают оптимальный режим промывки и соответствующие состав и свойства бурового раствора.

Роль буровых растворов в бурении глубоких скважин сводится к обеспечению оптимальных условий промывки и работы на забое бурового долота, забойных двигателей, бурильного инструмента, очистки забоя от выбуренной породы и вынос ее из ствола скважины. Буровые растворы создают противодавление на пласты, содержащие нефть, газ, пластовые воды, неустойчивые породы. Изменив состав и свойства буровых растворов, можно увеличить скорости бурения, улучшить условия вскрытия и освоения нефтяных и газовых пластов, уменьшить или предупредить осложнения, повысить технико-экономические показатели бурения скважин.

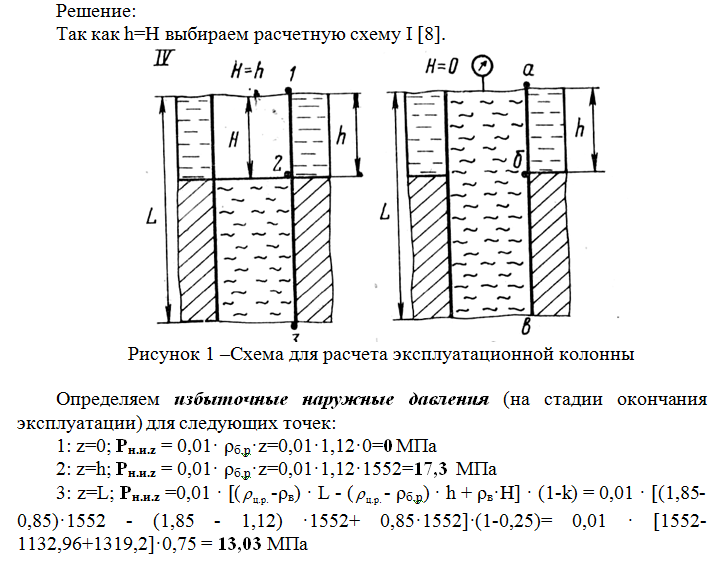

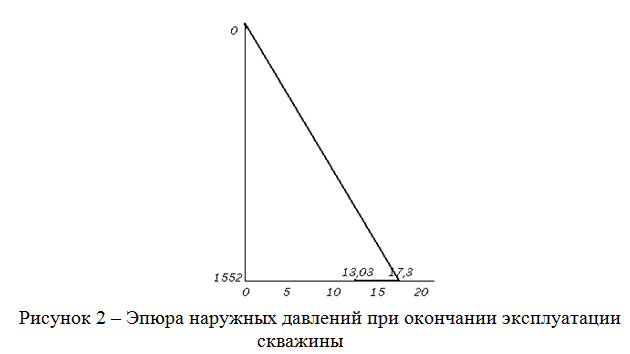

3. Рассчитать избыточные наружные давления при следующих исходных данных:

L–расстояние от устья скважины до башмака колонны, м; L=1552м;

H - расстояние от устья скважины до уровня тампонажного раствора, м; Н=1552 м;

h = расстояние от устья скважины до уровня жидкости в колонне, м; h=1552 м;

ρц.р -плотность цементного раствора, кг/м3;  =1850 кг/м3;

=1850 кг/м3;

ρб.р–плотность бурового раствора, кг/м3; ρб.р=1120 кг/м3;

ρо.ж.-плотность опрессовочной жидкости, кг/м3; ρо.ж.=1000 кг/м3;

ρв – плотность жидкости в колонне, кг/м3; ρв=850 кг/м3;

Рпл–пластовое давление, МПа; Рпл=17 МПа;

k=0,25.

БИЛЕТ №2

1. Очистка (дегазация) промывочных жидкостей.

От химической обработки и дегазации зависит успех и качества строительства. Химические реагенты служат для: получения бурового раствора в соответствующих геолого-технических условиях бурения скважин - это есть

1 обработка - для восстановления или поддержания заданных пределах свойств буровых растворов в процессе бурения

2 обработка - для защиты используемых буровых растворов от окружающих воздействий - от агрессии пластовых флюидов от шлама t и давления. Этапы развития производство хим.реагентов

1- каустическая сода и алюминат натрия для повышения вязкости, статическое напряжение сдвига с целью предупреждения осаждения в них частиц утяжелителя.

2- В России начали прим.в 40-х годах.это были ТЩР/торфщелочный УЩР/углещелочный/

3- с 1994 года химические материалы выпускается фирмой и существует более 1000 наименований и классификация происходит по составу химической природы назначению солестойкости термостойкости.

По назначению неорганические хим.реагенты к ним относятся электролиты и органические это стабилизатор защитные коллоиды.

Классификация по Паусу по химическому составу строение молекул-низкомолекулярные-неорганические соединения

–высокомолекулярные органические соединения к ним относятся: гуманатные регаенты, углещелочные торфощелочные агенты, лигносульфанаты, КССБ, ПФЛХ,

-высокомолекулярные с волокнистой щелочнообраной структурой, Кмц полиакриломиды, биополимеры, крахмальные регаенты

/по солестойкости бывает низосолестойкие до 3% по NaCl, ограниченные солестойкие от 3 % до 10% по NACL, солестойкие более 10 % NaCl -сюда относятся КМЦ, лигносульфанаты, крахмали полиакрилаты.

По термостойкости классификация:

-нетермостойкие - крахмал, КМЦ,

ограниченотермостойки КМЦ-500 600,ССБ.

термостойкие кмц, ткмц,кссб и различные гуматы.

по назначению:регуляторы,регуляторы щелочности на современно этапе эти геагенты разделяют на 3 группы.

1-реагенты структуро-образователи при этом не изменяя плотность б.р.

2-реагенты стабилизаторы направленного действия изменяют требуемый технологические параметры и свойство без изменения других свойств

3-реагенты специального назначения.

2. Выбор способа и проектирования режимов бурения скважин.

Основные требования к выбору способу бурения - обеспечивание успешной проводки ствола скважины при возможных осложнениях с высокими технико экономическимипоказателями. Предварительно анализирует статический материал по уже пробуренным скважинам или при их отсутствиеи учитываются геолого-технические условия бурения проектируемых скважин, глубины профиля конструкции скважины.

Роторный способ прим.-использование шарошечных долот с частотой вращение в интервале 35-150__- в мощных толщах пластичных глин плотных глинистых сланцах и др.породах при прим.лопастных и трехшарошечных долот с крупными зубцами и большим шагом

- при высоких скоростях истечения жидкости 90-120 м/с

- применение утяжеленных бур.рас-в/ р 1700-1800 кг.м

- высоких забойных t

-продувки забоя воздухом и газожидкостными смесями.

При вскрытии продуктивного горизонта для сохранения коллекторских св-в.в Татарстан прим.роторный способ бурения.

Гидравлические забойные двигатели.

-бурении вертикальных скважин глубиной до 3500 м и шарошечным долотоми диаметром 190,5 мм.и более при 1700-1800 кг/м .

-алмазными долотами и долотами типа ИСМ за исключением случаев когда 1700-1800кг/м

-наклонно-направленных скв.

-в продуктивных пластах при бурении горизонтальными и разветвленно-горизонтальными скважинами.

- верхних интервалов глубоких скв.большого диаметра.

-с промывкой аэрированной жидкостью низкой степени аэрации.

Турбобуры.- с высокой частотой вращения прим.на сравнительно малых глубинах при использовании безопорных долот.-на средних и больших глубинах –турбобуры с умеренной частотой вращения/200-400мин /.Турбобуры редукторные –используется для бурения глубоких вертикальных.наклонно-направленных и горизонтальных скв.на нефть и газ.-сверхглубоких и геотермальных скв-н различного назначения.-для бурения скв.с отбором керна при пониженной частоте вращения и увеличенном моменте на выходном валу зав.двигателя.-с использованием циркуляционных агентов различной плотности.-от облегченных до утяжеленных при выскоих значениях температуры и давления.

Винтовой забойный двигатель применяется для бурения-на средних и больших глубинах,когда на эксплуатационные затраты на 1 м.проходки определенное влияние оказывает проходка за рейс.-для бурения с герметизированными маслонаполненными опорами.

Прим.электробуры:-диаметры 190-394 мм.с промывкой утяжеленными бур.раст/

-бурении наклонно-направленных вертикальных скв-н в сочетании с телеметрическими системами при сложных геологических условиях.-вскрытие продуктивных горизонтов горизонтальными и горизонтально разветвленными стволами.-продувка забоя воздухом и промывка аэрированной жидкостью высокой степени аэрации.- алмазные долота и долота типа ИСМ за исключением когда t бурюр-ва на забое превышает 130С.

Основные требования к способу бурения-качественное вскрытие продуктивного пласта;

- высокое качества ствола скважины ее конфигурации.-наиболее высокие механические скорости и проходка на долота.-возможность исполнения долот различных типов в соответствии с механическими и абразивными св-ми пород; В зависимости от выбора выб.породы выбирается режим бурения.

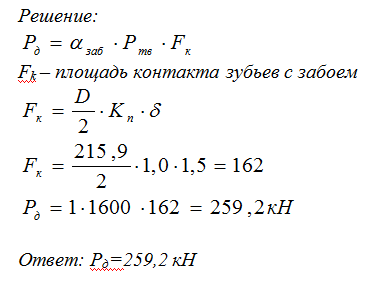

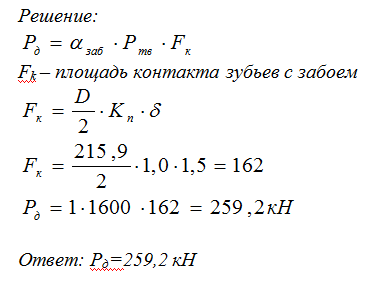

3. Рассчитать нагрузку на долото для роторного бурения для следующих параметров:

Dд=215,9мм;

ρн=1600 МПа – твердость породы;

а3 – коэффициент твердости породы (а3=0,33-1,59)=1;

=0,9 – коэффициент перекрытия;

=0,9 – коэффициент перекрытия;

=1,5 – притупления зубьев.

=1,5 – притупления зубьев.

БИЛЕТ №3

1. Испытание продуктивности пластов.

Под испытанием пласта понимается комплекс работ, обеспечивающий вызов притока, отбор проб в пластовой жидкости и газа, выявление газонефтесодержания пласта, определение основных гидродинамических параметров пласта (пластовое давление, гидропроводность, коэффициент продуктивности и дебит скважин). Испытание пластов проводится как в процессе бурения скважин, так и после окончания бурения и спуска эксплуатационной колонны. Испытание скважин проводится с целью установления промышленной нефтегазоносности пластов, оценки их продуктивной характеристики и получения необходимых данных для подсчета запаса нефти и газа в составлении проектов разработки месторождений.

В настоящее время разработаны испытатели пластов трех типов, применяемых в процессе бурения скважин: испытатели, спускаемые в скважину на колонне бурильных труб, спускаемые на кабеле в скважину и внутрь бурильной колонны. наибольшее распространение получили испытатели пластов, спускаемые в скважину на бурильных трубах, — трубные испытатели. Испытание на приток трубными пластоиспытателями производится с опорой и без опоры на забой Возможно также селективное (раздельное) испытание объектов как тем, так и другим способомПринцип работы трубного пластоиспытателя заключается в том, что при помощи пакера (при селективном испытании — двух пакеров) изолируют интервал, подлежащий испытанию, от остальной части ствола. Затем снижают давление для получения необходимой депрессии в подпакерном или междупакерном пространстве. Депрессию регулируют за счет высоты столба жидкости в колонне бурильных труб, а также ее плотности. Под влиянием депрессии пластовые флюиды поступают в скважину, а из нее—через фильтр в колонну бурильных труб. Глубинный манометр, установленный в испытателе пластов, записывает все происходящие в скважине изменения в давлении. Специальным пробоотборником отбираются пробы поступивших в колонну бурильных труб пластовых флюидов (нефть, вода) или они могут быть подняты на поверхность непосредственно в испытателе пластов. Термометр, установленный в специальном кармане пластоиспытателя, фиксирует забойную температуру.

Испытание (опробование) перспективных объектов в процессе бурения должно производиться, исходя из степени изученности разреза. При технологической необходимости (негерметичность пакеровки, неполадки с испытательным инструментом, отсутствие уверенности в оценке характера насыщенности и гидродинамических параметров пласта и др.) должны проводиться дополнительные спуски испытателя пластов для окончательной оценки перспективности данного объекта на нефть и в последнее время нашли применение многоцикловые испы0татели пластов. Испытание пластов в несколько циклов позволяет получить уверенные (однозначные) результаты испытания.

При получении уверенных отрицательных результатов испытания в открытом стволе объект повторному испытанию в колонне не подлежит.

2. Физико-механические свойства горных пород.

Основные физико-механические свойства горных пород, влияющие на процесс бурения – их упругие и пластические свойства, твердость, абразивность и сплошность.

Упругие свойства горных пород. Все горные породы под воздействием внешних нагрузок претерпевают деформации, исчезающие после удаления нагрузки или остающиеся. Первые из них называются упругими деформациями, а вторые пластическими. Большинство породообразующих минералов - тела упруго хрупкие, т. е. они подчиняются закону Гука и разрушаются, когда напряжения достигают предела упругости.

Пластические свойства горных пород (пластичность). Разрушению некоторых пород предшествует пластическая деформация. Она начинается, как только напряжения в породе превысят предел упругости. Пластичность зависит от минералогического состава горных пород и уменьшается с увеличением содержания кварца, полевого шпата и некоторых других минералов. Высокими пластическими свойствами обладают глины и некоторые породы, содержащие соли. При определенных условиях некоторые горные породы подвержены ползучести.

Твердость горных пород. Под твердостью горной породы понимается ее способность оказывать сопротивление проникновению в нее (внедрению) породоразрушающего инструмента.

В геологии большое распространение имеет шкала твердости минералов Мооса, по которой условную твердость минералов определяют методом царапания; по этой шкале твердость характеризуется отвлеченным числом (номером).

На основании многочисленных исследований Л.А.Шрейнер предложил классификацию горных пород, выгодно отличающуюся от шкалы твердости Мооса тем, что она наиболее полно учитывает основные физико-механические свойства горных пород, влияющих на процесс бурения.

К I группе относятся породы, не дающие общего хрупкого разрушения (слабо сцементированные пески, суглинки, известняк-ракушечник, мергели, глины с частыми прослоями песчаников, мергелей и т. п.).

Ко II группе относятся упругопластичные породы (сланцы, доломитизированные известняки, крепкие ангидриты, доломиты, конгломераты на кремнистом цементе, кварцево-карбонатные породы и т. п.).

К III группе относятся упругохрупкие, в основном изверженные и метаморфические породы.

Абразивность горных пород. Под абразивностью горной породы понимается ее способность изнашивать контактирующий с ней породоразрушающий инструмент в процессе их взаимодействия.

Среди горных пород наибольшей абразивностью обладают кварцевые и полевошпатовые песчаники и алевролиты В настоящее время разработано несколько классификаций по абразивности горных пород.

Сплошность горных пород. Понятие «сплошность горных пород» предложено для оценки структурного состояния горных пород, которые, исходя из степени пригодности внутриструктурных нарушений (трещин, пор, поверхностей рыхлого контакта зерен и т. д.), передают внутрь породы давления внешней жидкостной или газовой среды. Разделяют четыре категории сплошности: к первой категории сплошности относятся породы, внутрь которых может проникнуть исходный глинистый раствор; ко второй – породы, внутрь которых проникает не только жидкость, но и твердые (глинистые) частицы; к третьей – породы, внутрь которых передается давление только маловязкой жидкости (типа воды); к четвертой – породы, внутрь которых внешнее гидравлическое давление не передается.

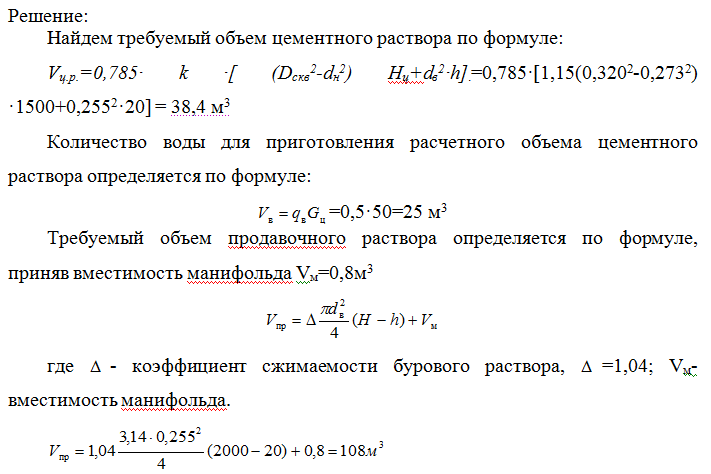

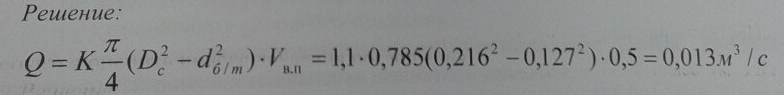

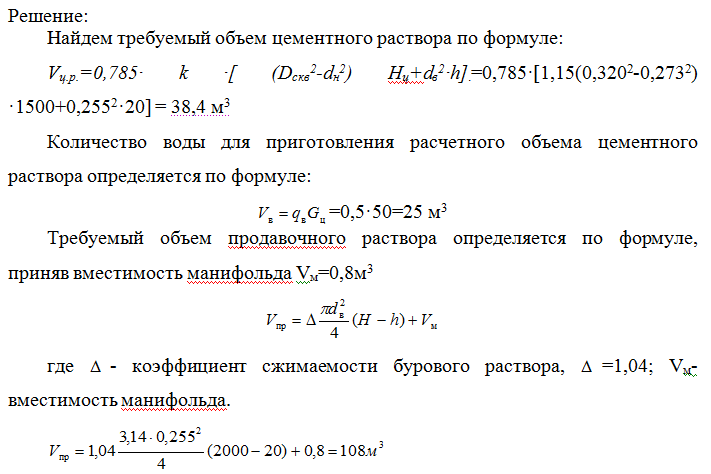

3. Рассчитать требуемый объем цементного раствора, количество воды для приготовления цементного раствора и объем продавочной жидкости при следующих условиях:

- обсадная колонна диаметром 273мм спущена на глубину Н=2000м;

- внутренний диаметр колонны 255мм;

- диаметр скважины Dскв=320мм;

- высота подъема цементного раствора за колонной Нц=1500м;

- плотность цементного раствора ρц.р.=1860 кг/м3;

- упорное кольцо установлено на высоте 20м от башмака колонны, т.е. высота цементного стакана h=20м.

БИЛЕТ №4

1. Классификация породоразрушающего инструмента по характеру воздействия на горные породы.

По принципу разрушения породы ПРИ подразделяется на 3 группы:

1) ПРИ режуще-скалывающего действия – применяется для разбуривания вязких, пластичных и малоабразивных пород небольшой твердости;

2) ПРИ дробяще-скалывающего действия – применяется для разбуривания неабразивных и абразивных пород средней твердости, твердых, крепких и очень крепких;( шарошечные долота)

3) ПРИ истирающе-режущего действия – применяется для бурения в породах средней твердости, а также при чередовании высокопластичных маловязких пород с породами средней твердости и даже твердыми.

По назначению:

• Для сплошного бурения (долота)

• Для отбора керна (бурильные головки)

• Для специальных работ (калибраторы, расширители и т.д)

2. Вторичное вскрытие продуктивных пластов.

Целью вторичного вскрытия продуктивных горизонтов является восстановление гидравлической связи со стволом скважины производством перфорационных работ с помощью различных типоразмеров перфораторов, а также дренирование приствольной и призабойной зон, интенсифицирующее приток углеводородов в скважину.

В зависимости от характера воздействия, создаваемого на кровлю продуктивного пласта гидростатического давления жидкости, различаются три способа вторичного вскрытия: перфорация фильтра при создании депрессии на кровлю пласта, при действии репрессии и на балансе пластового давления.

Щелевая перфорация предусматривает возвратно-поступательные движения лифта, удерживающего перфоратор на заданном интервале. Постепенно давление увеличивается. Диски-фрезы медленно, но верно продавливают стенки трубы и выходят за ее границы. Таким образом формируются продольные щели по диаметру трубы. Диски-фрезы воздействуют на кромки щелей, фрезеруя их, чтобы исключить вероятность их смыкания.

перфорация скважин - это создание особых отверстий в стенке буровой скважины. Они находятся напротив нужного участка продуктивного пласта и необходимы для стимуляции притока газа, нефти или воды в продуктивный пласт.

Для работы обычно используют взрывчатые вещества. Такая перфорация бывает 3 видов:

-снарядная,

-пулевая,

- кумулятивная.

Иногда для пробивания отверстий используют напор жидкости, насыщенной абразивами. Последний метод называют гидропескоструйной перфорацией.

Пулевая перфорация

Чаще всего специалисты используют кумулятивную перфорацию. Пулевой перфоратор сообщает пуле скорость посредством порохового газа. Высокую эффективность имеет вертикально направленный перфоратор (ПВН).

Пуля движется по стволу перфоратора, который расположен параллельно оси скважины. Отклоняющий участок заставляет пулю изменить направление — уйти в пласт. Вертикальные каналы делают довольно длинными. При высоком давлении газов порохового заряда скорость пули достигает 900 метров в секунду.

Перфорация скважин пулевым перфоратором с горизонтальным расположением ствола ограничивает длину канала до относительно небольшой.

Снарядная перфорация

Снарядная перфорация отличается от пулевой тем, что применяется не пуля, а снаряд. Этот метод редко встречается. В основном его используют, когда необходимо создать трещины в породе, цементном кольце, колонне. Для этого используют цилиндрический фугасный заряд.

Гидропескоструйная перфорация

Гидропескоструйная перфорация работает на основе гидромониторного и абразивного разрушения препятствий. Пласт подвергается воздействию струй жидкости, смешанной с песком. Ее подают под большим напором по трубам с поверхности. В результате, вымываются чистые и длинные каналы. Это очень сложный метод, поэтому его применяют очень редко.

Принцип выбора метода перфорации

Рассмотрим некоторые из способов.

Тартание желонкой — не только способ вызова притока и освоения, но и исторический способ эксплуатации скважин с очень низкими пластовыми давлениями. Осуществляется желонкой, представляющей собой отрезок толстостенной трубы (как правило, бурильной), в нижней части которой имеется обратный клапан. Спускается в скважину на канате с помощью лебедки. Так как объем желонки невелик, то процесс вызова притока тартанием достаточно медленный. Работа проводится при открытом устье, что представляет определенную опасность, особенно при фонтанных проявлениях. Спуск желонки, как правило, проводится в обсадную колонну.

Свабирование — способ понижения уровня в скважине, в которую спущена колонна НКТ. Сваб представляет собой трубу небольшого диаметра, на наружной поверхности которой укреплены эластичные уплотнительные манжеты, наружный диаметр которых соизмерим с внутренним диаметром НКТ. В нижней части сваба имеется обратный клапан. Уплотнительные манжеты имеют чашеобразную форму, которые при подъеме сваба распираются за счет давления столба жидкости над свабом, уплотняя зазор между наружным диаметром манжет и внутренним диаметром НКТ. Сваб спускается внутрь НКТ на лебедке, а глубина его погружения под уровень жидкости определяется прочностью каната и мощностью привода лебедки.

Свабирование — более производительный способ и может осуществляться с использованием фонтанной арматуры (т.е. скважина герметизируется и выброс невозможен) со специальным лубрикатором.

Способ падающей пробки — суть его заключается в том, что колонна НКТ, спускаемая в скважину, в нижней части закрывается специальной пробкой, изготовленной из нефтерастворимого материала. Под действием собственного веса колонна НКТ спускается в скважину до определенной глубины, определяемой из равенства сил сопротивлений и собственного веса колонны. При необходимости увеличения глубины спуска колонны НКТ в нее с поверхности заливается определенное количество воды, удерживаемое в НКТ за счет пробки. При спуске колонны до расчетной глу

бины внутрь НКТ сбрасывается тяжелый предмет, который выбивает пробку. Так как столб воды в НКТ существенно меньше столба жидкости глушения в скважине, после падения пробки у башмака НКТ возникает достаточно большой перепад давлений, под действием которого жидкость глушения из скважины перетекает в НКТ, приводя к быстрому снижению забойного давления и вызову притока.

Задавка жидкости глушения в пласт — при этом вся или большая часть жидкости глушения залавливается в пласт за счет подключения компрессора, давление которого воздействует на уровень жидкости глушения.

Когда расчетный объем жидкости глушения поглощен пластом, компрессор отключается и давление в газонаполненной части скважины резко снижается (стравливание давления газа в атмосферу). При этом существенно снижается и забойное давление, провоцируя поступление флюидов из пласта в скважину.

Совершенно очевидно, что каждому из перечисленных способов присущи свои условия рационального применения для соответствующих характеристик осваиваемых коллекторов. Например, метод «мгновенной» депрессии не может быть использован для освоения низкопроницаемых рыхлых коллекторов.

четыре способа перфорации: пулевая, торпедная, кумулятивная и пескоструйная.

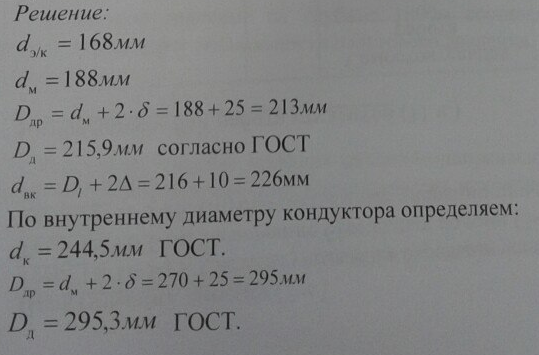

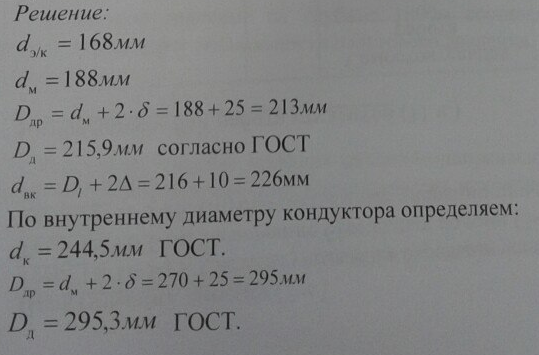

3. Рассчитать диаметры обсадных колонн и долот для трехколонной конструкции скважины. Диаметр последней эксплуатационной колонны d =168,3мм.

БИЛЕТ №5

БИЛЕТ №6

БИЛЕТ №7

БИЛЕТ №8

1. Конструкция призабойных участков нефтяных скважин.

Конструкция скважины в интервале продуктивного пласта должна обеспечивать наилучшие условия поступления нефти и газа в скважину и наиболее эффективное использование пластовой энергии нефтегазовой залежи.

Выбором правильной конструкции скважины в интервале продуктивного пласта решаются следующие задачи:

-обеспечение наилучших условий дренирования продуктивного пласта;

-задание величины заглубления скважины в продуктивный пласт, обеспечивающий длительную безводную добычу;

-изоляция продуктивного пласта от близлежащих водоносных горизонтов;

-защита продуктивного пласта от вредного влияния тампонажного раствора при цементировании или всемерное снижение этого

-влияния на проницаемость породы-коллектора.

Решение всех этих задач в совокупности усложняется большим разнообразием, конкретных условий. В зависимости от строения залежи, литологического состава породы-коллектора, его устойчивости в стенках скважины, пластового давления, насыщенности продуктивного пласта нефтью или газом применяются различные схемы вскрытия. Все их можно свести к трем основным типовым схемам:

схема 1 - спуск эксплуатационной колонны в кровлю продуктивного пласта с последующей установкой потайной колонны после вскрытия пласта или оставление открытого ствола, если порода-коллектор достаточно устойчива в стенках скважины;

схема 2 - спуск эксплуатационной колонны после вскрытия продуктивного пласта и проведение манжетного цементирования колонны выше кровли пласта;

схема 3 - спуск эксплуатационной колонны после достижения проектной глубины и ее цементирование от нижнего конца с перекрытием всей продуктивной толщи.

2. Буровые растворы на водной основе: глинистые растворы.

Вода лучше, чем другие жидкости, охлаждает долото.

вода оказывает меньшее давление на забой. Скорость разрушения породы долотом при промывке водой всегда выше, чем при промывке другими жидкостями рассматриваемой группы.

Вода имеет небольшие вязкость и плотность, затраты мощности на промывку скважины меньше. Благодаря малой вязкости воды режим течения ее всегда турбулентный, что способствует лучшему удалению обломков из скважины и уменьшает возможность образования рыхлой корки из выбуренных частиц на проницаемых участках стенок скважины.

Небольшая вязкость воды облегчает проникновение ее даже в самые тонкие поры неустойчивых пород и ускоряет процесс деформирования и обваливания последних. Например, аргиллиты кыновского горизонта на месторождениях Татарии начинают обваливаться спустя 20—40 ч после их вскрытия с промывкой водой, но сохраняют устойчивость, если в качестве промывочной жидкости используются хорошие глинистые растворы. При промывке водой на проницаемых стенках скважины' не образуется плотная корка из тонких частиц твердой фазы, способная создавать большое сопротивление фильтрации промывочной жидкости в окружающие породы.

Вода не может удерживать твердые частицы во взвешенном состоянии в покое. Вода легко растворяет многие хемогенные породы и насыщается солями. Поэтому ее коррозионное воздействие на бурильные трубы и оборудование может быть весьма серьезным фактором.

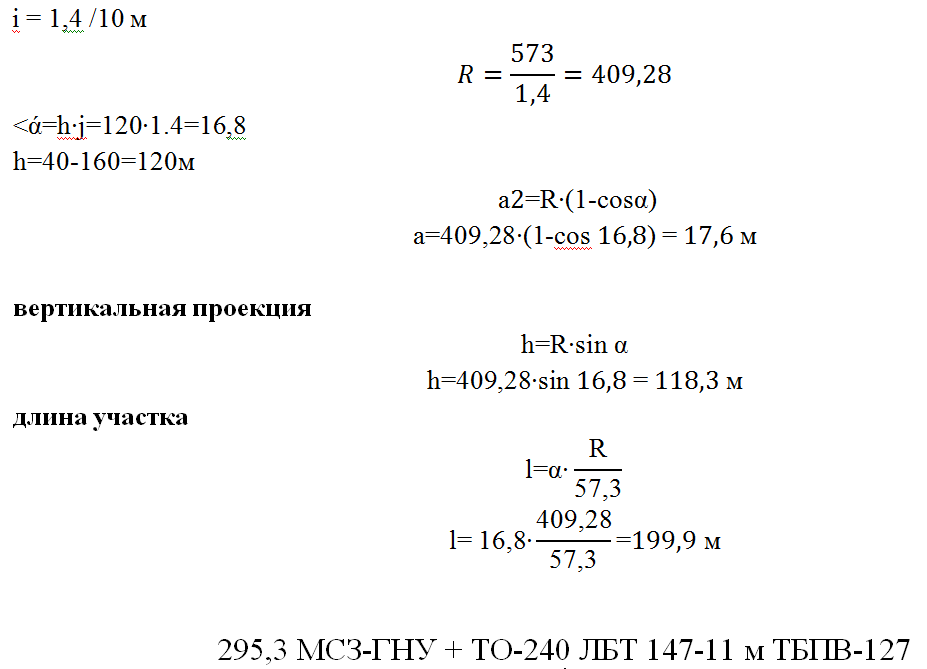

3. Рассчитать участки профиля наклонно-направленной скважины в интервале 40-160м, начальное искривление, диаметр скважины = 295,3мм. Составить КНБК для бурения данного интервала.

БИЛЕТ №9

1. Закономерности работы породоразрушающего инструмента.

При бурении нефтяных и газовых скважин основным инструментом, при помощи которого разрушается горная порода, является долото, которое проникает в породу и разрушает ее вследствие перемещения:

поступательного сверху вниз под действием нагрузки на долото, создаваемой массой нижней части колонны бурильных труб вращательного, осуществляемого гидравлическим забойным двигателем, электробуром или ротором посредством бурильных труб.

Горная порода разрушается долотом посредством резания, скалывания или дробления. При резании осевая нагрузка действует непрерывно и ее можно считать статической. В процессе скалывания и дробления приложенное усилие действует на забой прерывно, что вызывает дополнительные динамические нагрузки на забой (удары). Резание может осуществляться лопастными долотами. Скалывание происходит при использовании лопастных или шарошечных долот. Дробление может осуществляться только шарошечными долотами. Алмазные долота разрушают породу путем истирания и резания.

Шарошки долот вращаются вокруг своей оси и вокруг оси вращения бурильных труб (при роторном бурении) или вала гидравлического забойного двигателя (электробура). Вращаясь вокруг своих осей, шарошки попеременно упираются в забой то одним, то двумя зубьями . Иначе говоря, шарошка при своем вращении то поднимается, то опускается, производя при этом частые удары по забою.

Буровой раствор, подаваемый на забой скважины через отверстия в долоте, должен обеспечить очистку шарошек долота, вынос разбуренной породы, охлаждение долота и очистку забоя, исключающую вторичное дробление породы долотом.

Увеличение гидравлической мощности, превращаемой в промывочных отверстиях долота в кинематическую энергию струи жидкости, ведет к увеличению проходки на долото и механической скорости бурения.

Гидростатическое давление столба бурового раствора уменьшает механическую скорость бурения, так как оно стремится удерживать частицы породы на первоначальном месте и тем самым помогает породе сопротивляться разрушению.

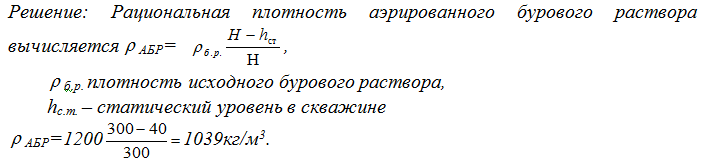

2. Аэрированные промывочные жидкости и газообразные циркуляционные агенты.

Аэрированные буровые растворы широко применяются для борьбы с поглощениями и повышения показателей механического бурения, увеличения проходки на долото и скорости проходки. Опыт бурения показывает, что эти растворы улучшают технико-экономические показатели, повышают качество вскрытия продуктивных пластов.

Аэрация достигается введением в буровой раствор воздуха. Практически можно аэрировать любой раствор, однако используют в основном аэрированную воду и аэрированные глинистые растворы. Степень аэрации, т. е. отношение объемного расхода воздуха в нормальных условиях к объемному расходу жидкости, и расход смеси подбирают из условия выноса шлама и предупреждения поглощения либо проявления. Применяются два способа аэрации буровых растворов: аэрация с помощью компрессоров высокого давления, химическая аэрация.

Особенностями технологических свойств аэрированных буровых растворов являются: пониженная плотность, при компрессорном способе аэрации плотность в нормальных условиях может быть снижена до 100 кг/м3, при химической аэрации — до 700 кг/м3; повышенная вязкость; несущая среда в восходящем потоке аэрированного раствора — в основном жидкость; повышенная коррозионная активность; значительная сжимаемость.

Преимуществами бурения с промывкой аэрированными растворами являются: 1) возможность предотвращения и ликвидации различных по интенсивности поглощений буровых растворов вследствие низкой плотности и повышенной вязкости; 2) увеличение показателей работы долота благодаря низкому дифференциальному давлению на забой, применению ПАВ (возможно обеспечение нулевого или отрицательного дифференциального давления на забое); 3) повышение качества вскрытия продуктивных пластов с относительным давлением р<1 в результате уменьшения гидростатического давления и применения ПАВ; 4) повышение мощности на турбобуре при компрессорном способе аэрации.

К недостаткам аэрированных буровых растворов относятся: введение ингибиторов коррозии для уменьшения коррозии бурильной и обсадной колонн, устьевого оборудования;

установка подпорных насосов, так как при содержании в растворе более 10% воздуха условия всасывания насосом аэрированного раствора ухудшаются, подача насосов резко падает и может даже прекратиться;

применение дополнительного оборудования, в частности компрессора высокого давления.

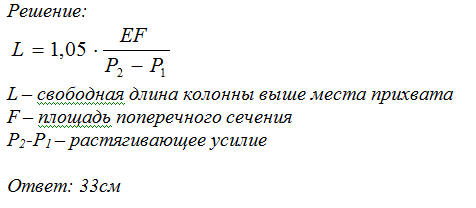

3. Определим границы прихвата: Дано: Е – модуль Юнга (кг/см2) 0,21×106 МПа; К=1,05 – растяжение в замках; БТ – диаметр 127мм; стенка 10мм. Определить: L (в сантиметрах).

БИЛЕТ №10

1. Забойные двигатели: принципиальная схема, рабочая характеристика, способы ее изменения.

1) Электробур – забойный агрегат с электродвигателем переменного тока, электроэнергия к которому подается с поверхности по кабелю, расположенному внутри колонны БТ. Спускают на БТ, раствор по гибкому шлангу, Эл-во от трансформатора по наружному кабелю к кольцевому токуприемнику который установлен ниже вертлюга. => по кабелю вниз. Электробур состоит из электродвигателя, шпинделя, соединенного с валом двигателя, внутренние поверхности которых заполнены маслом и системы защиты этих механизмов от проникновения бурового раствора.

Электробур. +:

1) Независимость частоты вращения

2) Постоянная частота вращения

3) большая перегрузочная способность электродвигателя

4) возможность контроля процесса работы с поверхности земли

Необходимость одновременной подачи к забою 2 видов энергии: электрической и гидравлической, а также сложность конструкции.

2) ВЗД. +:

1)отсутствие клапанных или золотниковых распределителей потока жид-ти

2)отсутствие относительного перемещения трущихся деталей пары ротор-статор

3)непрерывное изменение положения линии контакта рабочих органов при вращении ротора позвоялет потоку бурового раствора удалять абразивные частицы из камер и шлюзов.

Турбобур

Турбобур – забойный гидравлический агрегат с многоступенчатой гидравлической турбиной, приводимой в действие потоком бурового раствора, который закачивают в бур. колонну с поверхности насосами.

Состоит из 2 групп деталей:

Вращающиеся – вал, с насаженными на нем дисками роторов и пяты, которые закреплены на валу при помощи шпонки, гайки и контргайки.

Невращающиеся - переводник для соединения с БК, цилиндрический корпус с кольцами пяты, дисками статора, средней опорой и ниппелем.

Турбина состоит из ступеней – 2 диска с лопатками – ротор (укреплен на валу) и статор. Лопатки их под углом друг к другу => поток из каналов статора на лопатки ротора меняет свое направление и производит силовое воздействие на них. => поток из ротора в статор => на ротор и т.д. Профили лопаток обычно зеркальны (направлены в противоположные стороны)=> Высокое КПД. Ротор фиксируется в статоре с помощью подшипников.

Активный вращающий момент на роторе идет на долото, реактивный – статор – БК.

Опора – пята, через которую передается осевая нагрузка от БК долоту.

Тонкие лопатки, угол наклона лопаток=30-40 град., >d => КПД.

Основные характеристики турбобура – частота вращения вала, крутящий момент на валу, развиваемой мощностью N, перепад давления, КВД, количество раствора прокачиваемого через турбину.

Одно-двух-трех-4 секционные турбобуры, диаметром от 104,5 до 240 мм, число ступеней от 30 до 300.

4). Винтовой забойный двигатель – основные элементы, принцип действия.

ВЗД – гидравлический забойный агрегат с гидравлическим винтовым двигателем объемного действия, приводимый в действие потоком бурового раствора.

Состоит из статора и эксцентрично расположенного винтового ротора и представляет собой зубчатую пару с внутренним зацеплением с винтовыми зубьями.

Число зубьев ротора на 1 меньше, чем у статора. Число зубьев статора обычно 10. Вал совершает планетарное движение, как бы перекатывается. Для соединения ротора с валом шпинделя соосно расположенного с корпусом служит шарнирная муфта, которая компенсирует эксцентриситет.

Винтовые поверхности статора и ротора делят рабочий объем на ряд полостей – связанные с высоким или низким давлением – камеры, замкнутые – шлюзы.

Поверхности винтовых зубьев взаимно пересекаясь отсекают область высокого давления жидкости от области низкого давления и препятствуют свободному перетоку жидкости. Под действием перепада адвлений жидкости на ведущем винте образуется вращающий момент, передаваемый на вал шпинделя, чем > перепад давления, тем > М.

Основные параметры ВЗД:

1)Вращающий момент

2)Частота вращения.

2. Базовые тампонажные материалы, их влияние на свойства растворов.

Наиболее широко в качестве тампонажных материалов применяют некоторые виды цементов, а также специальные смеси, приготовляемые на их основе в заводских условиях либо непосредственно на буровых предприятиях. Хотя цементы неполностью удовлетворяют названным выше требованиям к тампонаж-ным материалам, пока нет других материалов, которые, удовлетворяя этим требованиям, были бы конкурентоспособны с цементами по доступности и сравнительно малой стоимости. Базовыми цементами, которые могут быть использованы как в чистом виде, так и для приготовления тампонажных смесей, являются портландские, шлаковые, белитовые, глиноземистые и некоторые другие.

Портландцементы. Это порошкообразное вяжущее вещество, получаемое путем обжига до спекания и последующего тонкого измельчения смеси карбонатных и глинистых пород, подобранных с таким расчетом, чтобы в исходном сырье содержалось СаО от 60 до 75%, А12О3 — от 3 до 8%, SiO2 — от 15 до 25% и Fe2O3 — от 2 до 6%. В качестве базовых для разобщения пластов и других изоляционных работ в скважинах используют две разновидности тампонажных портландцементов, выпускаемых в соответствии с ГОСТ 1581—78: а) для «холодных* скважин; б) для „горячих скважин". В цементе допускается содержание активных минеральных добавок, удовлетворяющил ОСТ 21-9—74, либо инертных добавок в виде кварцевого песка или кристаллического известняка, либо гранулированного доменного или термофосфорного шлака.

В чистом виде портландцементы можно использовать в скважинах с температурой не свыше 100°С; дальнейшее увеличение температуры весьма неблагоприятно сказывается на изоляционных свойствах камня.

Цементы на основе молотых гранулированных шлаков. Шлаками называют камневидные отходы металлургических процессов, образующиеся от сплавления разнородных окислов. В состав доменных шлаков входят окислы кальция, кремния, алюминия, железа, магния, а также марганца и других элементов. По сравнению с портландцементом, в доменных шлаках меньше окиси кальция, но больше кремнезема. Основным компонентом шлака, обладающим вяжущими свойствами при обычной температуре, является белит. При невысоких температурах тесто из шлакового цемента схватывается очень медленно. С повышением температуры активность цемента возрастает.

Вяжущие свойства шлаковых цементов существенно зависят не только от состава цемента, но также от сорта металла, при выплавке которого образуется шлак, от технологического режима металлургической печи, температуры расплавленного шлака, температуры и способа грануляции и других факторов. Так как эти факторы не сохраняются неизменными даже для одной и той же печи, то качество шлаковых цементов оказывается весьма нестабильным.

В чистом виде шлаковые цементы в качестве тампонажного материала используются сравнительно редко. Наиболее широко применяются цементы, приготовляемые путем совместного помола гранулированных доменных шлаков с кварцевым песком (шлакопесчаные цементы) либо с портландцементным клинкером (шлакопортландцементы). Так, для цементирования скважин с температурой от 160 до 220°С выпускается цемент ШПЦС-200, получаемый путем совместного помола доменного шлака и кварцевого песка, а для скважин с температурой от 80 до 160°С — цемент ШПЦС-120, который получают путем совместного помола доменного шлака, кварцевого песка и небольшого количества портландцемснтного клинкера. Последний играет роль активатора, способствующего ускорению схватывания цементного теста.

Перспективными для применения в скважинах с высокими температурами являются силикатно-гидрогранатные цементы, получаемые путем совместного помола гранулированного доменного шлака, пиритных огарков и негашеной извести. Камень из таких цементов имеет высокую прочность при температурах до 200°С и выше, коррозионноустойчив в агрессивных пластовых водах, в том числе содержащих сульфаты магния и натрия.

Белиго-кремнеземистый цемент. Получают путем совместного помола нефелинового шлама, являющегося отходом производства глинозема, и кварцевого песка в соотношении (70— 50) : (30—50) % в порошок с удельной поверхностью 200— 300 м2/кг. При помоле добавляют 1—2% бентонита для придания большей седиментационной стабильности цементному тесту. Вяжущую основу цемента составляет белит. Белито-кремнезе-мистый цемент можно использовать в чистом виде и в качестве базового для приготовления тампонажных смесей для скважин с температурой от 150 до 300°С.

Глиноземистые цементы. Глиноземистый цемент получают путем обжига до спекания и последующего помола смеси боксита и карбоната кальция. При совместном помоле после спекания той же смеси и двуводного гипса в соотношении примерно 3 : 1 получают гипсоглиноземистый цемент.

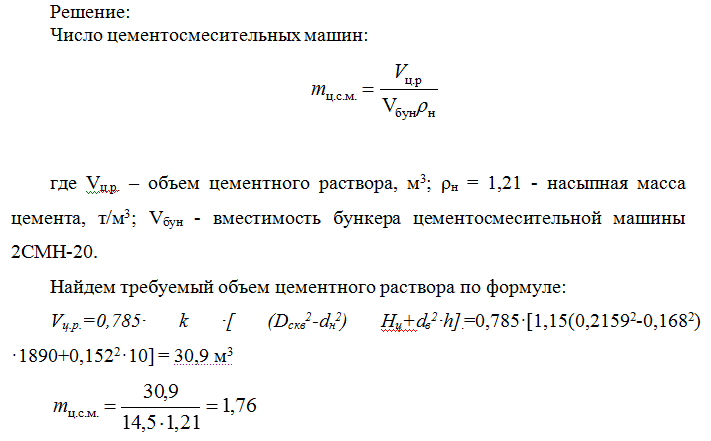

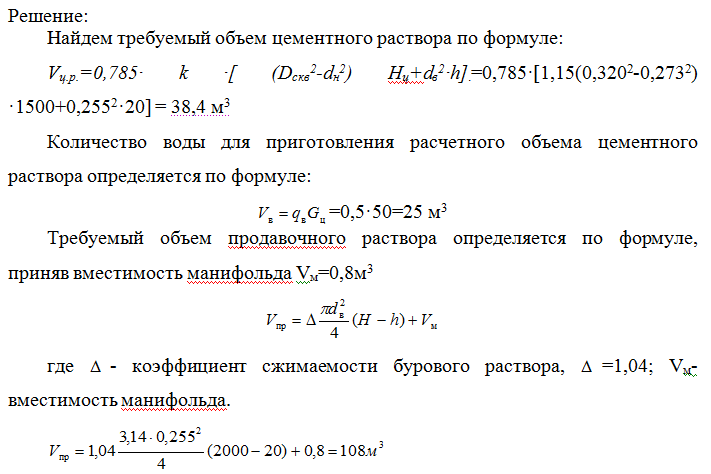

3. Рассчитать число цементосмесительных машин при следующих условиях:

- обсадная колонна диаметром 168мм спущена на глубину Н=1890м;

- внутренний диаметр колонны 152мм;

- диаметр скважины Dскв=215,9мм;

- высота подъема цементного раствора за колонной Нц=1250м;

- плотность цементного раствора ρц.р.=1850 кг/м3;

- упорное кольцо установлено на высоте 10м от башмака колонны, т.е. высота цементного стакана h=10м.

Принимаем 2 ЦА.

БИЛЕТ №11

БИЛЕТ №12

1. Современные способы бурения.

Ударно-канатный метод бурения

Бурение происходит с помощью ударного снаряда, подвешенного на канате. При бурении снаряд сбрасывают при помощи лебедки или оттяжного механизма станка, подача которого осуществляется с инструментального барабана.

Преимущества:

буровая установка не требует снабжения глины и воды.

Недостатки:

невысокая механическая скорость;

довольно большой расход обсадных труб;

требует много энергозатрат.

Вращательное бурение

Такой метод бурения следующие основные направления бурений:

Шнековое бурение.

Этот метод бурения производят на мягких и рыхлых породах, с помощью вращающегося долота различных конструкций. Потом порода поднимается с забоя на поверхность шнеками, имеющие вид винтовой транспортера.

Преимущества метода:

высокая скорость бурения.

Недостатки:

большая энергоемкость;

ствол скважины может искривляться.

Колонковое бурение.

Такой метод бурения происходит с помощью вращения колонковой трубы на конце которой размещена буровая коронка. Крен с ненарушенной структурой, образовавшийся внутри колонковой трубы, отрывают с помощью кернователя и поднимают на поверхность.

Преимущества:

высокая скорость бурения в породах выше V категории;

извлечения на поверхность горной породы с ненарушенной структурой

Недостатки:

ограниченные возможности бурения

Бурение с промывкой.

При бурении скважин на воду применяют вращательный способ с помощью промывки технической водой или глинистым раствором. При вращательном бурении используют прямой и обратный метод промывки, при помощи шарошечного долота или колонкового снаряда с алмазными или твердосплавными коронками.

При прямой промывке жидкость попадает к режущему инструменту по трубам для бурения, а затем по зазору между трубам для бурения и стенками скважины выносится на поверхность с частицами разрушаемой породы.

При обратной промывке жидкость подается в скважину через герметическую канавку в стволе скважины , а затем поднимается по трубам на поверхность.

Преимущества:

скорость бурения в 3 раза выше, чем при с ударно-канатным методом

расход обсадных труб на 40-60% по сравнению с бурением ударно-канатным методом.

низкая энергоемкость и энергозатратность.

недостатки

обеспечение буровых станков водой и глиной.

Бурение с продувкой.

Во время бурении продувка забоя производится сжатым воздухом. Процессы в общих чертах схож с методом бурения с прямой промывкой. Заместо раствора подается сжатый воздух, разрушенная порода продувается на поверхность. Метод осуществляется с помощью шарошечных долот, а так же колонковыми снарядами с коронками из алмазных и твердосплавных материалов

Преимущества:

отсутствие дополнительного размыв керна и забоя;

не происходит загрязнения шлама и смешивание разностей шлама, выводимых с разных уровней.

Недостатки:

продувание забоя можно проводить при бурении в местах не содержащих воду.

Коло́нковое бурение — вид быстровращательного бурения, при котором разрушение породы происходит по кольцу, а не по всей площади забоя. Внутренняя часть породы в виде керна, при этом, сохраняется. Данная разновидность бурения является одним из основных технических средств разведки месторождений твердых полезных ископаемых.

Применяют при бурении крепких пород. Породы большой крепости бурят дробовыми или алмазными коронками, порода средней крепости — победитовыми, вольфрамитовыми коронками, породы небольшой крепости — стальными бурильными коронками. При этом производят промывку забоя скважины (водой или глинистым раствором).

Колонковое бурение имеет большое преимущество перед другими способами бурения, давая из выбуриваемой породы керны—столбики пород ненарушенной структуры. Для этого керн периодически заклинивают, отрывают от забоя и поднимают на поверхность.

Особенности колонкового бурения

· из скважины извлекают керны

· возможность бурения под различными углами к горизонту, в породах любой твердости и устойчивости;

· малый диаметр скважины при её большой глубине

· применение относительно легкого оборудования

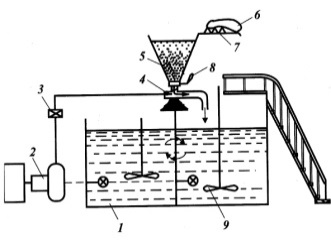

2. Приготовление буровых растворов.

Приготовление бурового раствора - это получение промывочной жидкости с необходимыми свойствами в результате переработки исходных материалов и взаимодействия компонентов. Организация работ и технология приготовления бурового раствора зависят от его рецептуры, состояния исходных материалов и технического оснащения. Рассмотрим их на примере приготовления глинистого раствора. Такой раствор приготовляют либо централизованно на глинозаводе, либо непосредственно на буровой.

Наиболее экономично централизованное приготовление бурового раствора гидромониторным способом непосредственно в глинокарьере, расположенном вблизи от большой группы буровых. Если таких условий нет, то глинозавод размещают в центре разбуриваемой площади, а комовую глину доставляют с карьера автомобильным, железнодорожным или водным транспортом. На глинозаводах в гидромешалках объемом 20...60 м3 приготовляют 400... 1000 м3 глинистого раствора в сутки. Доставляют его на буровые по трубопроводу, в автоцистернах или на специальных судах.

При большой разбросанности буровых, сложности доставки готового раствора на них (болотистая или сильнопересеченная местность, зимние условия и т.д.), потребности в растворах с различными параметрами целесообразно готовить глинистые растворы непосредственно на буровой.

Основные технологические свойства промывочных и тампонажных растворов, которые используются при бурении скважин, определяются их физико-химическим состоянием как полидисперсных систем. Физико-химические процессы имеют основное значение при обработке буровых и тампонажных растворов, взаимодействии их со стенкой скважины, выбуренной породой и пластовыми флюидами, а также при воздействии высоких забойных температур и давлений. Они позволяют вскрыть механизм действия новых типов реагентов, понять процессы твердения тампонажных растворов в различных условиях, разработать научно-технические способы создания растворов и управления ими с целью получить системы с оптимально заданными свойствами.

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

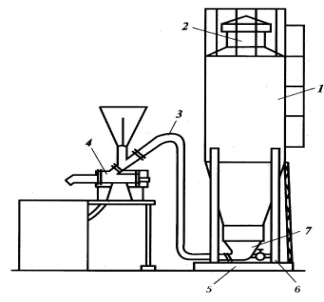

Наиболее простая технологическая схема (рис. 1) включает емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими перемешивателями 9, гидроэжекторный смеситель 4, оснащенный загрузочной воронкой 5 и шиберным затвором 8, центробежный или поршневой насос 2 (обычно один из подпорных насосов) и манифольды.

С использованием этой схемы приготовление раствора осуществляется следующим образом. В емкость 1 заливают расчетное количество дисперсионной среды (обычно 20 — 30 м3) и с помощью насоса 2 по нагнетательной линии с задвижкой 3 подают ее через гидроэжекторный смеситель 4 по замкнутому циклу. Мешок 6 с порошкообразным материалом транспортируется передвижным подъемником или транспортером на площадку емкости, откуда при помощи двух рабочих его подают на площадку 7 и вручную перемещают к воронке 5. Ножи вспарывают мешок, и порошок высыпается в воронку, откуда с помощью гидровакуума подается в камеру гидроэжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическим или гидравлическим перемешивателем 9. Скорость подачи материала в камеру эжекторного смесителя регулируют шиберной заслонкой 8, а величину вакуума в камере — сменными твердосплавными насадками.

Рис. 1. Простейшая схема приготовления бурового раствора

Круговая циркуляция прекращается лишь тогда, когда смешано расчетное количество компонентов и основные технологические показатели свойств раствора близки к расчетным. Если раствор приготавливают впрок, то его готовят порционно, а порции откачивают в другие емкости циркуляционной системы либо в специальные запасные.

Технология приготовления буровых растворов из порошкообразных материалов основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора, емкости ЦС, механических и гидравлических перемешивателей, поршневого насоса.

Блок БПР предназначен для приготовления и утяжеления бурового раствора, а также хранения на буровой запаса порошкообразных материалов. Выпускается несколько типов БПР, отличающихся вместимостью бункеров для хранения материалов.

Рис. 2. Схема блока приготовления раствора

БПР представляет собой (рис. 2) два цельнометаллических бункера 1, которые оборудованы разгрузочными пневматическими устройствами 7, резинотканевыми гофрированными рукавами 3 и воздушными фильтрами 2. В комплект БПР входит выносной гидроэжекторный смеситель 4, который монтируется непосредственно на емкости ЦС и соединяется с бункером гофрированным рукавом.

Бункера предназначены для приема, хранения и подачи порошкообразных материалов в камеру гидроэжекторного смесителя. Они представляют собой цилиндрические резервуары с коническими днищами и крышей, которые установлены на четырех приваренных к раме 5 стойках 6. Порошкообразный материал подается в них из автоцементовозов по трубе, закрепленной на внешней поверхности цилиндрической части бункера. К коническому днищу прикреплено разгрузочное устройство, включающее аэратор, поворотную шиберную заслонку и воздушный эжектор. На крышке бункера установлен воздушный фильтр.

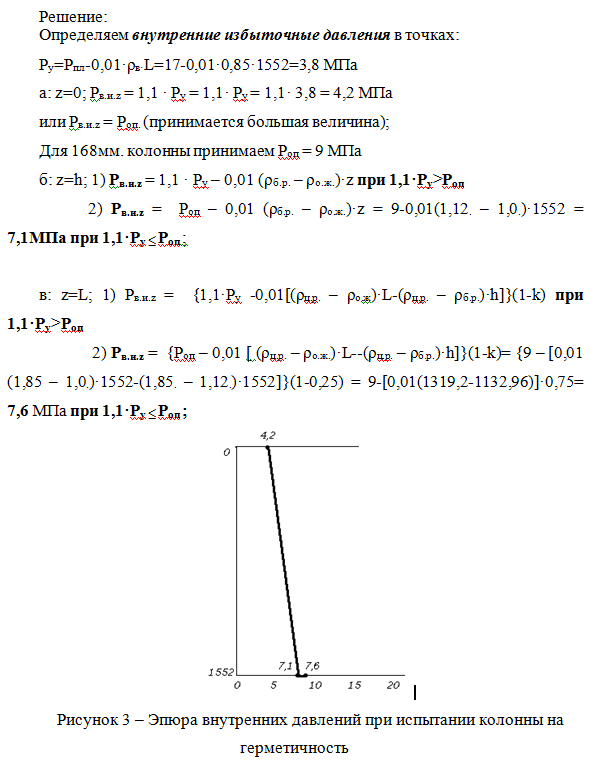

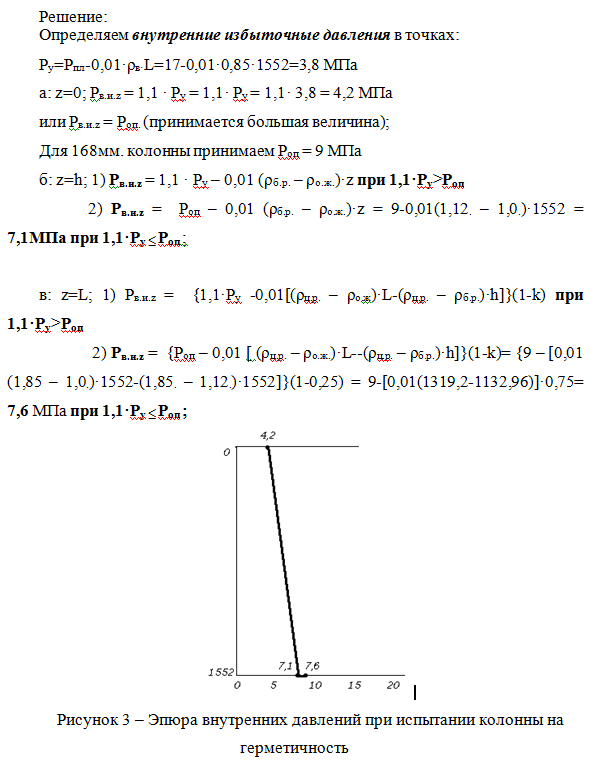

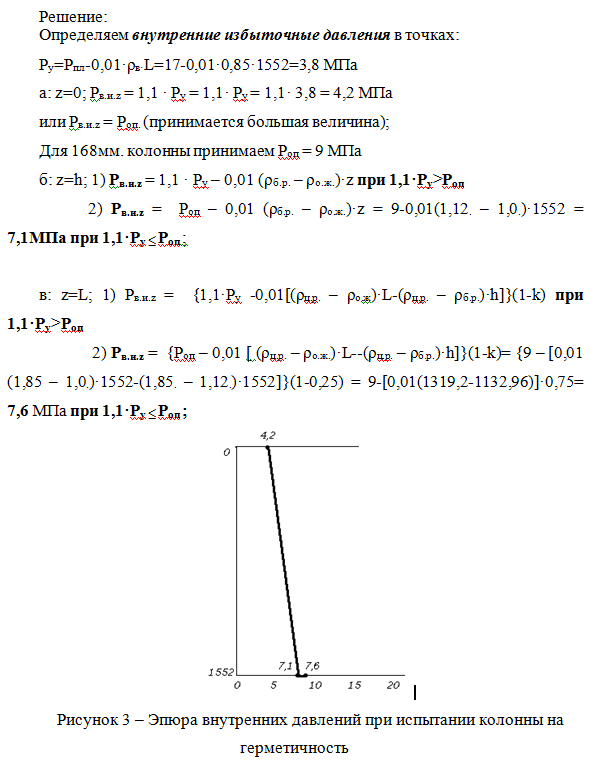

3. Рассчитать внутренние избыточные давления, действующие на эксплуатационную колонну при следующих исходных данных: Наружный диаметр колонны – 168мм; L – расстояние от устья скважины до башмака колонны, м; L = 1552м; H - расстояние от устья скважины до уровня тампонажного раствора, м; Н = 1552 м; h = расстояние от устья скважины до уровня жидкости в колонне, м; h = 1552 м;  - плотность цементного раствора, кг/м3;

- плотность цементного раствора, кг/м3;  =1850 кг/м3; ρб.р – плотность бурового раствора, кг/м3; ρб.р = 1120 кг/м3; ρо.ж. - плотность опрессовочной жидкости, кг/м3; ρо.ж. = 1000 кг/м3; ρв – плотность жидкости в колонне, кг/м3; ρв = 850 кг/м3; Рпл – пластовое давление, МПа; Рпл= 17 МПа; k=0,25.

=1850 кг/м3; ρб.р – плотность бурового раствора, кг/м3; ρб.р = 1120 кг/м3; ρо.ж. - плотность опрессовочной жидкости, кг/м3; ρо.ж. = 1000 кг/м3; ρв – плотность жидкости в колонне, кг/м3; ρв = 850 кг/м3; Рпл – пластовое давление, МПа; Рпл= 17 МПа; k=0,25.

БИЛЕТ №13

БИЛЕТ №14

БИЛЕТ №15

БИЛЕТ №16

1. Освоение скважины.

Комплекс работ по вызову притока пластового флюида изпродуктивных горизонтов на поверхность с целью достижения проектной производительности скважины. Освоение скважин проводится после вскрытия пласта и проведения работ, связанных с монтажом наземного и скважинного оборудования. При эксплуатации скважиной нескольких продуктивных горизонтов освоение скважин проводят последовательно, в основном сверху вниз. Освоение скважин осуществляется посредством снижения давления столба промывочной жидкости в скважине ниже пластового; при этом создается депрессия на пласт, благодаря которой и происходит вызов притока пластового флюида. Для этого в случае, когда пластовое давление выше гидростатического, заменяют тяжёлую промывочную жидкость на воду, а затем (если нет притока флюида) на нефть (газовый конденсат). Если пластовое давление не превышает гидростатическое, а пласт хорошо проницаем и незагрязнён, освоение скважин достигается снижением уровня жидкости следующими способами: газированием промывочной жидкости воздухом (эрлифт) или газом (газлифт), а также свабированием и откачкой жидкости насосом. В случае низкой проницаемости или сильной загрязнённости пласта перед освоением скважин выполняют работы по интенсификации притока пластового флюида в скважину. Если пластовое давление значительно ниже гидростатического, работы по освоению скважин проводят с использованием поверхностно-активных веществ. При положительных результатах освоения скважину, после испытания на различных режимах, передают в эксплуатацию.

2. Классификация буровых растворов. Области применения буровых растворов.

Первоначальная классификация основан по назначению по БПЖ и использование при проведении геологоразведочных работ подразделялись: БПЖ для нормальных геологических условий- это вода, нормальные глинистые растворы, для осложненных геологических условий вязкопластические жидкости.

Классификация: по способу приготовления это естественно наработанные и искусственно приготовленная по ГТН,

классификация по основному эффектно достигнутому при химической обработки (ингибирующие, термостойкие, солестойкие, термосоленые).

Классификация по характеру воздействия (недеспиргирующие сюда относятся)

Классификация по содержанию твердой фазы бывает с низким содержанием – ТВ. глинистые фазы и Безглинистые растворы. это надо для сохранения коллекторских свойств пласта. Бур.рас-ы подразделяются по массовым применением и специального назначения для вскрытия продуктивного пластов, хемогенных отложений солей и при разбуривании пород чувствительной квотной взаимодействии. Классифицируются по плотности, утяжеленные и не утяжеленные (облегченные, Безглинистые растворы-есть полимерные аэрированные) Классификация по концентрацию солей-пресные натрий хлор до 1 %;слабоминерализованные от 1-3 %;среднеминерализованные от 3-20 %, высокоминерализованные.

Принципы выбора бур.р-а зависит при классификации(это классификация по паусу)

-от состава разбуриваемых пород; - от проницаемости,_от наличие солей в пласте; - от устойчивости стенок скважины; - от пластового давления; - от температуры забоя.

В отечественной практике БПЖ классифицируется по назначению и состав дисперсной среды и дисперсной фазы на 3 группы: 1- раствор на водной основе бывает на пресной воде, ингибирующие когда туда соль вводим, полимерные и соленасыщенные.2- раствор на нефтяной основе; сюда относятся растворы на углеводородной основе РОУ, известково-битумные (ИБР);инвертные эмульсии :бур.р-р гидрофебезирующие кремнеорганическая… и на основе гидронов,эмульсии известково-битумный раствор.

3- газообразные растворы воздух,природный газ,выхлапные газы пена.

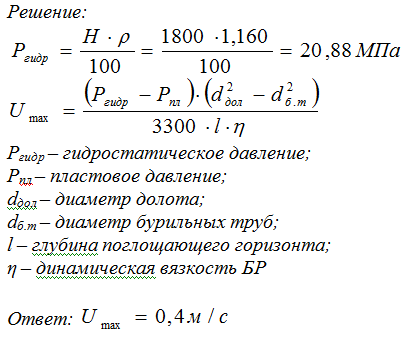

3. Максимальная скорость спуска БТ. Дано: η = 0,02 Н·с/м2; H=1800м; ρ=1,160 кг/м3;  . Найти: Umax.

. Найти: Umax.

БИЛЕТ №17

БИЛЕТ №18

1. Виды нарушения устойчивости стенок скважины. Мероприятия по повышению устойчивости.

Осложнениями, вызванными нарушением целостности ствола скважины, являются обвалы горных пород, набухание, ползучесть и растворение пород под действием горного давления. В результате обвалов могут резко повыситься давление на выкиде буровых насосов, вынос кусков породы на устье скважины, недохождение бурильной колонны до забоя, а обсадной колонны до проектной отметки спуска.В результате наступления предельного состояния породоприствольной зоны (осыпи, обвалы, обрушения, кавернообразования, желобообразования).

Причины:

1) геологические факторы (литологический состав пород, механические факторы твердость/образивность, угол залегания пластов)

2) технико-технологические:

1.тип и параметры бурового раствора (с увеличением плотности увеличивается устойчивость)

2.скорость потока бурового раствора в кольцевом пространстве в затрубъе – чем выше скорость потока, тем выше эрозия в стенах, тем выше кавернообразование.

3.механическое воздействие буровой колонны на стенках скважины при СПО и вращении.

4.Время нахождения неустойчивости пород в необсаженном состоянии.

Признаки:

1) увеличение содержания бурового шлама на поверхности

2) затяжки/посадки бурового инструмента

3) резкое повышение/скачки давления на буровом насосе.

Мероприятия по предупреждению. Правильный выбор типа бурового раствора. Регулировка параметров бурового раствора. Ввод смазочных добавок в раствор .Ввод полимеров CaCl, KCl в раствор итд

2. Цикл строительства скважин.

Цикл строительства скважины включает в себя этапы:

§ Подготовительные мероприятия, основанные на геологическом исследовании особенностей местности с выяснением основных пород пластов земли и расположении водоносных пластов.

§ Выбор места бурения скважины и подбор с подготовкой необходимого оборудования, машин и механизмов.

§ Монтаж надземного оборудования и подготовка к бурению скважины.

§ Сам процесс бурения и очистки скважины.

§ Укрепление скважины системой обсадочных труб, промывка водоносного источника и ввод его в эксплуатацию.

§ Вскрытие продуктивного горизонта

§ Испытание скважины

§ Демонтаж и транспортировка

§ Рекультивация земли

В зависимости от геологических особенностей местности и расположения водоносного слоя строение скважины может существенно отличаться от типового, а поэтапное строительство скважины может потребовать дополнительных мероприятий.

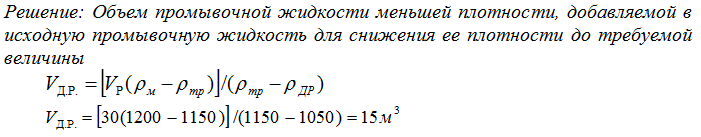

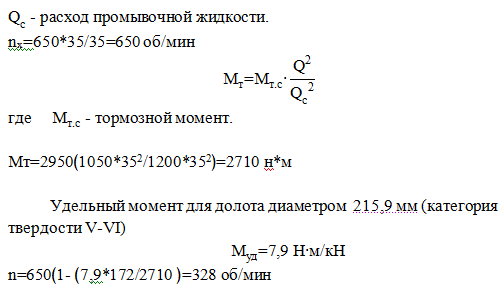

3. Определить какой объем промывочной жидкости  =1050кг/м3 необходимо добавить к 30м3 исходной промывочной жидкости плотностью 1200кг/м3 с тем, чтобы снизить ее плотность до 1150кг/м3.

=1050кг/м3 необходимо добавить к 30м3 исходной промывочной жидкости плотностью 1200кг/м3 с тем, чтобы снизить ее плотность до 1150кг/м3.

БИЛЕТ №19

1. Особенности технологии бурения при равновесии давлений в системе «пласт-скважина».

В процессе бурения скважина и вскрытый пласт образуют систему пласт – скважина. Промывочная жидкость давит на стенки скважины. Жидкости или газ, находящиеся в пласте, также давят на стенки скважины, но со стороны пласта. Поскольку жидкости соприкасаются друг с другом через каналы фильтрации, пронизывающие стенки скважины, пласт и скважина представляют собой сообщающиеся сосуды. Если в процессе бурения давление в скважине больше пластового, будет наблюдаться уход промывочной жидкости в пласт – поглощение. Это приводит к возникновению различного рода осложнениям в процессе бурения:

– снижается уровень жидкости в скважине, что может вызвать обвалы стенок,

– теряется дорогостоящая промывочная жидкость;

– осложняется контроль за процессом промывки;

– загрязняются подземные воды.

Если пластовое давление больше гидростатического давления промывочной жидкости, возникает водопроявление – жидкость из скважины поступает на поверхность. Это также приводит к нежелательным последствиям: загрязняется прилегающая к скважине территория, резко ухудшается качество промывочной жидкости, что вызывает обрушение (или пучение) стенок скважин.

В процессе бурения давление жидкости в скважине изменяется: к гидростатическому добавляется давление, величина которого зависит от выполняемых в скважине технологических операций. Поэтому возможны условия, когда при бурении поглощение периодически перемежается с водопроявлением, что также отрицательно сказывается на функциях промывочной жидкости.

Обеспечение равенства давлений в системе пласт – скважина в процессе бурения позволит избежать нежелательных осложнений при вскрытии проницаемых горных пород.

2. Буровые растворы как дисперсные системы.

При вращательном бурении нефтяных и газовых скважин в качестве промывочных жидкостей используются:

агенты на водной основе (техническая вода, естественные буровые растворы, глинистые и неглинистые растворы);

агенты на углеводородной основе;

агенты на основе эмульсий;

газообразные и аэрированные агенты.

Техническая вода - наиболее доступная и дешевая промывочная жидкость. Имея малую вязкость, она легко прокачивается, хорошо удаляет шлам с забоя скважины и лучше, чем другие жидкости, охлаждает долото. Однако она плохо удерживает частицы выбуренной породы (особенно при прекращении циркуляции), не образует упрочняющей корки на стенке скважины, хорошо поглощается низконапорными пластами, вызывает набухание глинистых пород, ухудшает проницаемость коллекторов нефти и газа.

Естественным буровым раствором называют водную суспензию, образующуюся в скважине в результате диспергирования шлама горных пород, разбуриваемых на воде.

Основное достоинство применения естественных буровых растворов состоит в значительном сокращении потребности в привозных материалах на их приготовление и обработку, что ведет к удешевлению растворов. Однако их качество и свойства зависят от минералогического состава и природы разбуриваемых глин, способа и режима бурения, типа породоразрушающего инструмента. Нередко в них велико содержание абразивных частиц. Поэтому естественные буровые растворы применяют в тех случаях, когда по геолого-стратиграфическим условиям не требуется промывочная жидкость высокого качества.

Глинистые буровые растворы получили наибольшее распространение при бурении скважин. Для бурового дела наибольший интерес представляют три группы глинистых минералов: бентонитовые (монтмориллонит, бейделлит, нонтроиит, сапонит и др.), каолиновые (каолинит, галлуазит, накрит и др.) и гидрослюдистые (иллит, бравиазит и др.). Наилучшими качествами с точки зрения приготовления бурового раствора обладают монтмориллонит и другие бентонитовые минералы. Так, из 1 тонны бентонитовой глины можно получить около 15 м3 высококачественного глинистого раствора, тогда как из глины среднего качества - 4...8 м3, а из низкосортных глин - менее 3 м3.

Глинистые растворы глинизируют стенки скважины, образуя тонкую плотную корку, которая препятствует проникновению фильтрата в пласты. Их плотность и вязкость таковы, что растворы удерживают шлам разбуренной породы даже в покое, предотвращая его оседание на забой при перерывах в промывке. Утяжеленные глинистые растворы, создавая большое противодавление на пласты, предупреждают проникновение пластовых вод, нефти и газа в скважину и открытое фонтанирование при бурении. Однако по этим же причинам затруднено отделение частиц породы в циркуляционной системе бурового раствора.

Применяются также другие буровые растворы на водной основе: малоглинистые (для бурения верхней толщи выветрелых и трещиноватых горных пород), соленасыщенные (при бурении в мощных толщах соленосных пород), ингибированные (обработанные химреагентами для предупреждения набухания разбуриваемых пород и чрезмерного обогащения раствора твердой фазой) и т.д.

К неглинистым относятся буровые растворы, приготовленные без использования глины. Безглинистый буровой раствор с конденсированной твердой фазой готовится на водной основе. Дисперсная фаза в нем получается химическим путем, в результате взаимодействия находящихся в растворе ионов магния с щелочью NaОН или Са(ОН)2. Химическая реакция приводит к образованию в растворе микроскопических частиц гидрооксида магния М§(ОН)2. Раствор приобретает гелеобразную консистенцию и после химической обработки превращается в седиментационно устойчивую систему. Такой раствор сохраняет свои структурно-механические свойства при любой минерализации. Поэтому его применяют в случаях, когда требуется обеспечить высокую устойчивость стенок скважины, но обеспечить контроль и регулирование минерализации раствора сложно.

Другим типом неглинистых буровых растворов являются биополимерные растворы. Биополимеры получают при воздействии некоторых штаммов бактерий на полисахариды. Свойства биополимерных растворов регулируются так же легко, как свойства лучших буровых растворов из бентонитовых глин. Вместе с тем, некоторые из них оказывают флокулирующее воздействие на шлам выбуренных пород, предупреждая таким образом образование суспензии. Кроме того, растворы биополимеров термоустойчивы. Сдерживает их применение относительно высокая стоимость.

Буровые растворы на углеводородной основе представляют собой многокомпонентную систему, в которой дисперсионной (несущей) средой является нефть или жидкие нефтепродукты (обычно дизельное топливо), а дисперсной (взвешенной) фазой - окисленный битум, асфальт или специально обработанная глина (гидрофобизированный бентонит).

Буровые растворы на углеводородной основе не оказывают отрицательного влияния на свойства коллекторов нефти и газа, обладают смазывающей способностью: при их использовании уменьшается расход мощности на холостое вращение бурильной колонны в стволе скважины и снижается износ бурильных труб и долот. Однако стоимость приготовления таких буровых растворов довольно высока, они пожароопасны, трудно удаляются с инструмента и оборудования.

Применяют буровые растворы на углеводородной основе для повышения эффективности бурения в породах-коллекторах и сохранения их нефтегазоотдачи на исходном уровне, а также для проводки скважин в сложных условиях при разбуривании мощных пачек набухающих глин и растворимых солей.

У эмульсионных буровых растворов дисперсионной средой является эмульсия типа «вода в нефти», а дисперсной фазой - глина. Буровой раствор, приготовленный на основе эмульсии типа «вода в нефти», называется обращенным эмульсионным или инверт-ной эмульсией. Жидкая фаза такого раствора на 60...70 % состоит из нефти или нефтепродуктов, остальное - вода. Однако содержание воды в инвертной эмульсии может быть доведено до 80 % и выше, если в нее ввести специальные эмульгаторы.

Эмульсионные буровые растворы используются при бурении в глинистых отложениях и солевых толщах. Они обладают хорошими смазочными свойствами и способствуют предупреждению прихвата инструмента в скважине.

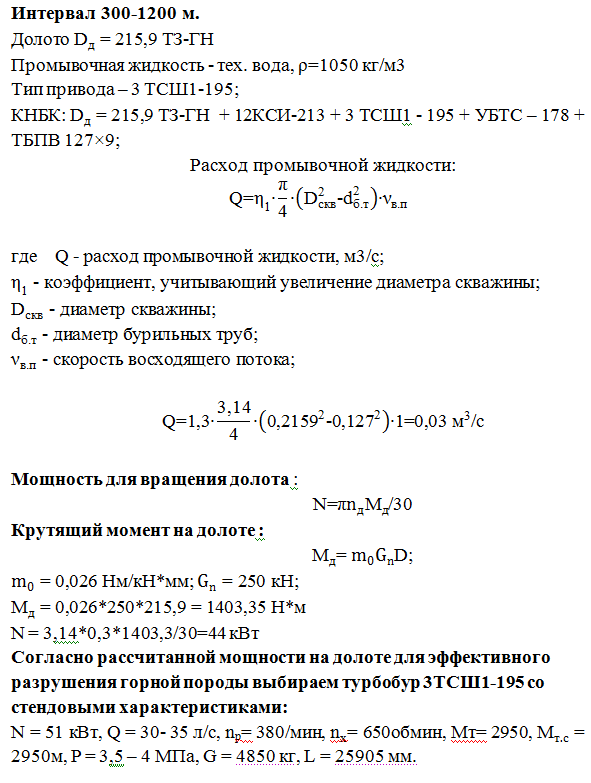

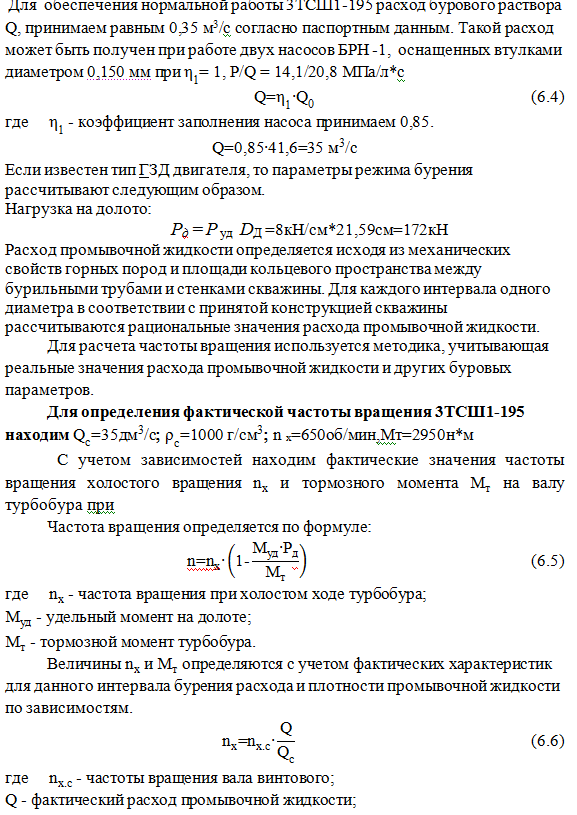

3. Рассчитать параметры режима бурения для интервала 300-1200м, долото III -215,9 ТЗ-ГН, категория породы по разрезу V - VI , Руд=8кН/см, Муд=7,9Н.м.кН, тип привода – 3ТСШ-195, nxc =650 об/мин,  =1000кг/м3, Qc =35л/с, МТ=2950Н.м, насос БРН-1,

=1000кг/м3, Qc =35л/с, МТ=2950Н.м, насос БРН-1,  в=150мм, Р/ Q =14,1/20,8.

в=150мм, Р/ Q =14,1/20,8.

БИЛЕТ №20

1. Ловильный инструмент для ликвидации аварий в скважине.

Под ловильнымй работами понимают совокупность операций, необходимых для освобождения ствола скважины от посторонних предметов до возобновления в нем бурения.

Ловильный инструмент. Для ловильных работ используют специальные (ловильные) инструменты самых различных типов и назначений. Остановимся на основных из них.

Метчики предназначены для ловли оставшейся в скважине колонны бурильных труб, если обрыв произошел в утолщенной части трубы, в замке или муфте. Правые метчики применяют для извлечения колонны целиком, а левые (на левых бурильных трубах) - для извлечения колонны по частям.

Ловильный метчик имеет форму усеченного конуса для врезания в детали замка бурильных труб при ловильных работах. На верхнем конце метчика нарезана резьба замка бурильных труб, а на нижнем конце - специальная ловильная резьба (правая или левая).

Колокола служат для ловли бурильных или обсадных труб, когда слом произошел в теле трубы, а также при срыве резьбовых соединений трубы, за исключением случаев, когда срыв резьбы возник со стороны ниппеля замка.

Если слом неровный с наличием лент или имеется трещина вдоль трубы, не перекрываемая колоколом, то для ловли необходимо применять «сквозной» (открытый) колокол с соответствующим патрубком или трубой. Для извлечения долота, оставшегося в скважине вследствие отвинчивания или срыва резьбы, применяют колокол-калибр.

Правые колокола используют при ловле правыми бурильными трубами всей оставшейся колонны, а левые - при ловле левыми бурильными трубами для отвинчивания части оставленной колонны.

Когда конец оставшейся в скважине бурильной трубы в результате слома оказался неровным и имеются продольные трещины, то применяют «сквозной» (открытый) шлипс с соответствующим патрубком или трубой для ловли за первую от сломанного конца муфты или за целую часть трубы. Шлипс позволяет промывать скважину через захваченную бурильную колонну. Если не удается поднять оставшуюся часть колонны, шлипс можно освободить.

Овершот служит для извлечения бурильной колонны с захватом под замок. Его применяют в основном там, где ловитель нельзя использовать, а колоколом и метчиком не удается соединиться с оставшейся на забое частью бурильной колонны и где длина колонны не превышает 400 м и она не прихвачена.

Овершот представляет собой корпус из толстостенной, обычно башмачной трубы, внутри которого приклепаны четыре стальные пружины. Верхние концы пружин отогнуты согласно размеру бурильных труб, для ловли которых предназначен овершот.

Наружную труборезку применяют в тех случаях, когда освободить прихваченную бурильную колонну при помощи нефтяных, водяных, кислотных ванн или торпедированием не удается и оставшиеся в скважине трубы не искривлены.

Удочку («ерш») используют для извлечения оставленного в скважине стального каната и каротажного кабеля. Удочку изготовляют наваркой крючков на стержень или на метчик в шахматном порядке или же из обсадной трубы, на теле которой делаются вырезы, загибающиеся внутрь. Запрещается спуск в скважину удочки («ерша») без специального хомута, ограничивающего пропуск этого инструмента в зону нахождения оставленного каната или кабеля.

Отводные крючки предназначены для центрирования оставшегося в скважине конца бурильных труб.

Фрезер используют для частичного или полного удаления металлических выступающих частей или деталей. Работа фрезером (фрезерование) состоит в разрушении металлического объекта и превращении его в стружку. Внешняя форма фрезера зависит от его назначения:

а) фронтального действия: плоский; конический; и цилиндрический;

б) внешнего воздействия: в форме усеченного конуса, конической, цилиндрической и цилиндрическо-конической.

в) внутреннего воздействия: цилиндрическо-коническая форма и комбинированного воздействия.

2. Основные факторы, влияющие на качество цементирования скважин.

Требования к тампонажным материалам для цементирования скважин определяется геолого-техническими условиями в скважинах. Раствор сохранять свою подвижность во время транспортирования в за колонное пространство и сразу после окончания процесса затвердеть в безусадочный камень с выполнением физико-механических свойств. Все эти процессы проходят в стволе скважины, где температуры и давления изменяются с глубиной, имеются поглощающие и высоконапорные пласты, а так же пласты с наличием минерализованных вод, нефти и газа. При таких колеблющихся условий один тип цемента или она и та же рецептура тампонажного раствора не могут быть приемлемы одинаково.

Заколонное пространства скважины - эта место где формируется и впоследствии работает и разрушается тампонажный камень, оно представляет собой "сосуд" без строго "выраженного" дна ограниченная стенками скважины и наружной поверхностью обсадной колонны.

Объем и расстояние между стенками не являются постоянными, что при транспортировании тампонажного раствора так и в процессе работы тампонажного камня. Конфигурация стенки скважины меняется по длине и по периметру что является одной из принципиальных особенностей формирования цементного камня в условиях скважины. Чем "неправильнее" форма т.е. чем больше она отличается от цилиндрической, тем на много труднее вытеснить буровой раствор из заколонного пространства и соответственно чем больше выступов и сужений и чем они резче, тем больше при использовании шлаковых растворов образуются водных карманов вдоль ствола скважины. Из заколонного пространства скважины вытеснить буровой раствор полностью невозможно. Для обеспечения процесса цементирования с наибольшим вытеснением бурового раствора тампонажным следует выполнять мероприятия. Необходимо обеспечивать контактирования тампонажного раствора со стенкой скважины и обсадной колонной. Выполнение целого комплекса мероприятий с расхаживанием обсадных колонн при использовании скребков и других приспособлений изменит условия формирования тампонажного раствора. Стадия бурения позволяет обеспечить форму ствола, приближающую к конфигурации цилиндра, а следственно повысить качество цементирования скважины.

Одним из факторов цементирования скважины является:

· Подвижность тампонажного раствора. Его подвижность т.е. способность покачиваться по трубам в течении необходимого для проведения процесса цементирования времени. Подвижность (растекаемость ) раствора устанавливается благодаря конусу АзНИИ. Для глубоких скважин с малым зазорам растекаемость растворов рекомендуется повышать до 22 см. Раствор считается соответствующим ГОСТУ , если диаметр расплывающегося раствора не меннее 180 м при водоцементном отношении 0,5

· Плотность тампонажного раствора. Это критерий оценки качества тампонажного раствора. Колебание его плотности при цементировании показывает на изменение его водоцементного отношения, это является нарушение технологического режима. Уменьшении плотности приводит к ухудшению свойств камня. Следует строго контролировать изменение плотности тампонажного раствора при цементировании и не допускать отклонения от заданной величины, что составляет 0,02 г/см3

· Сроки схватывания тампонажного раствора. С помощью этих параметров определяется пригодность тампонажного раствора для транспортирования в заколонное пространство скважины. Для определения этих сроков при температуре 22 и 75 С применяют прибор, называемый иглой Вика. Сроки схватывания растворов подбирают исходя из конкретных условий.

· Консистенция тампонажного раствора. Для цементирования глубоких высокотемпературных скважин необходимо устанавливать изменения загустевания (консистенции ) тампонажных растворов во времени в процессе их перемешивания. Для определение этого параметра применяют консистометры КЦ-3 и КЦ-4.

· Вспенивание. При закачки раствора в скважину необходимо обеспечить точность подсчета объема прокачиваемого раствора. При приготовлении раствора очень часто образуется очень много пены что дает неверное представление об количестве закаченного раствора в скважину. Способность раствора к вспениванию определяют в лаборатории.

· Водоотдача цементного раствора. Нестабильность раствора является его расслоение, образование зон воды и цементного теста, несплошности цементного камня в заколонном пространстве скважины. Мероприятия повышение стабильности тампонажных растворов является уменьшение их водоотдачи.

· Механическая прочность цементного камня. Она характеризуется пределами прочности на изгиб образцов-балочек. Прочность по ГОСТу должен обладать цементный камень на 2-е сутки твердения в водной среде при некоторой температуре. В зацементированном заколонном пространстве скважине могут возникать растягивающие, сжимающие и изгибающие напряжения.

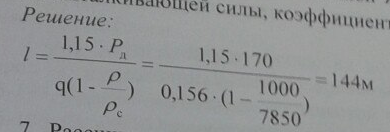

3. Определить длину одноразмерной колонны КНБК для роторного бурения для создания нагрузки на долото Рд=170кН, диаметр УБТ – 178мм, вес 1м УБТ равен q =156кг, плотность промывочной жидкости  =1000кг/м3. Расчет вести с учетом выталкивающей силы, коэффициент запаса прочности принять к=1,15.

=1000кг/м3. Расчет вести с учетом выталкивающей силы, коэффициент запаса прочности принять к=1,15.

БИЛЕТ №21

1. Технология работ по забуриванию боковых стволов.

БИЛЕТ №22

1. Прихваты (затяжки, желобообразования) и их предупреждения.

Нередко для подъема колонны из скважины требуется приложить усилие, значительно превышающее вес колоны.Такое осложнение наз Затяжкой. Если же для страгивания колонны с места требуется приложить усилие, при кот напряжение в трубах приближаются к их прочности, либо усилие, близкое к предельному допустимому для вышки или талевой системы, осложнение наз прихватом.

Причины прихватов:

1.Большая разность между давлением столба промывочной жидкости в скважине и пластовым давлениями в проницаемых породах. На отдельных участках колонна труб всегда прижата к стенкам скважины боковой составляющей собственного веса.