При бурении вертикальных скважин и прямолинейных участков наклонно-направленных скважин бурильная колонна обычно включает в себя утяжеленные толстостенные бурильные трубы (УБТ) и бурильные трубы (БТ).

5.1. Расчет компоновки УБТ.

В общем случае УБТ являются частью компоновки нижней части бурильной колонны (КНБК), в которую, кроме них, долота и двигателя, входят центрирующие элементы (калибраторы, центраторы и т.п.), необходимые для проводки скважины согласно заданному профилю. Проектирование КНБК, учитывающее траекторию скважины, в данных методических указаниях не рассматривается.

Расчетка КНБК заключается в определении

диаметров и длины ступеней УБТ, обеспечивающих заданную нагрузку на долото при наибольшей устойчивости и прочности компоновки. Последняя может состоять из одной или нескольких ступеней УБТ с диаметрами, уменьшающимися по направлению от долота к бурильным трубам. Рекомендуемые диаметры бурильных труб dн в зависимости от диаметра долот, которыми ведется бурение, приведены в табл. 5.1.

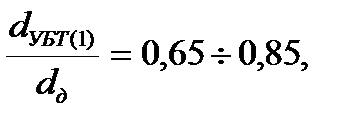

Диаметр основной нижней (первой) ступени УБТ выбирают, исходя из диаметра долота (жесткости обсадной колонны, под которую ведется бурение) и условия (осложненные и неосложненные) в пределах

(5.1)

(5.1)

где dУБТ(1) – диаметр первой ступени УБТ

dд - диаметр долота.

При бурении скважин долотами с диаметрами dд ≤ 295,3 мм в неосложненных условиях значение соотношения (5.1) выбирают ближе к верхнему пределу (0,85), а при бурении большими диаметрами или в осложненных условиях его принимают вблизи нижнего предела (0,65).

Рекомендуется, чтобы при бурении забойными двигателями их диаметр был равен, или несколько больше диаметра нижней ступени УБТ. В табл. 5.1 даны подобранные по формуле (5.1) диаметры забойных двигателей и первых ступеней УБТ.

Желательно сбалансированные УБТС1 и УБТС2 использовать при роторном способе бурения и бурении в осложненных условиях; горяче-катаные УБТ – при бурении с забойными двигателями.

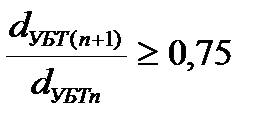

Для обеспечения планового перехода по жесткости от КНБК к бурильным трубам число ступеней в компоновке КНБК должно быть таким, чтобы при переходе к БТ и переходах между ступенями выполнялось условие

(5.2)

(5.2)

где n = 1,2 …. Номер ступени УБТ, отсчитываемый снизу вверх. При переходе от последней ступени УБТ к бурильным трубам в соотношении (5.2) следует принимать dубт (n+1) = dн. Нижняя (первая) секция УБТ многоразмерной компоновки КНБК, предназначенная для создания основной части нагрузки на долото, должна иметь длину

lУБТ(1) = λ1 lУБТ (5.3)

где lУБТ – общая длина УБТ, м;

λ1 = 0,7÷0,8 – эмпирический коэффициент. В осложненных условиях бурения его уменьшают до λ ≥ 0,4. Если УБТ одноразмерная, то λ1=1.

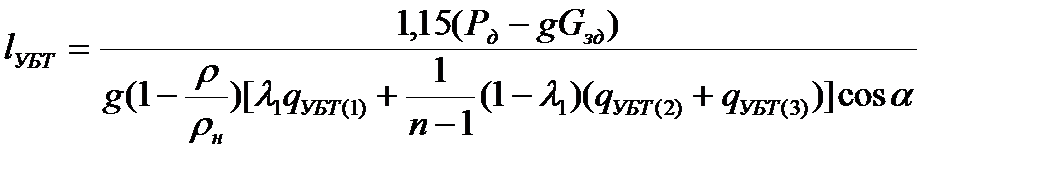

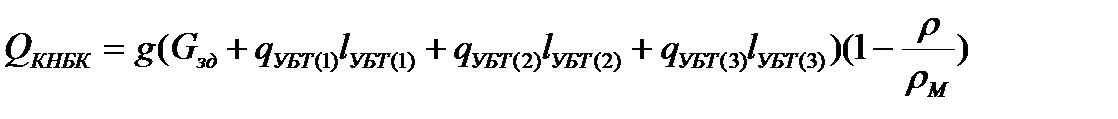

На практике число ступеней УБТ в КНБК обычно не превышает трех. Общую длину УБТ при одно-двух-и трехразмерной конструкции КНБК в зависимости от нагрузки на долото, угла наклона скважины и плотности промывочной жидкости определяют по формуле

где Pд – осевая нагрузка на долото, Н; Gзд – масса забойного двигателя, кг; ρ, ρм – плотность жидкости и материала УБТ, кг/м3; g – ускорение силы тяжести, м/с2, qубт(1), qубт(2), qубт(3) – масса погонного метра первой, второй и третьей ступени УБТ, кг/м ; n – число ступеней УБТ; α – угол отклонения УБТ от вертикали, град ( в вертикальных скважинах α = 0). Для трехразмерной КНБК n = 3; для двухразмерной qубт(3) = 0, n = 2; для одноразмерной qубт(2) = qубт(3) = 0 и λ1 = 1.

Для определения общей длины lубт следует вначале задаться коэффициентом λ1. Если КНБК двухразмерная, то длина первой ступени lубт(1) вычисляется по формуле (5.3), второй lубт(2) = lубт - lубт(1).

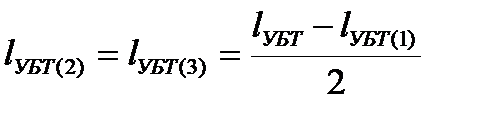

Если КНБК трехразмерная, то длина второй и третьей ступеней находится по формуле

(5.5)

(5.5)

Для обеспечения прочности резьбовых соединений УБТ между собой должны крепиться с крутящими моментами, приведенными в табл. 5.2.

Общий вес компоновки вместе с забойным двигателем в жидкости вычисляется по формуле

(5.6)

(5.6)

Общая длина компоновки

lкнбк = lзд + lубт(1) + lубт(2) + lубт(3) (5.7)

5.2. Расчет бурильных труб при бурении

вертикальных скважин

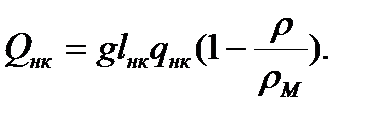

При всех способах бурения над КНБК рекомендуется устанавливать наддолотный комплект (НК) – секцию длиной 250-300 м из труб возможно более низкой группы прочности с максимальной толщиной стенки (для плавного перехода по жесткости от КНБК к БТ), причем при роторном способе бурения трубы для НК лучше использовать с повышенным пределом выносливости (ТБВК, ТБНК, ТБНК, ТБПВ).

Вес НК в жидкости определяют по формуле

(5.8)

(5.8)

Расчет колонны на статическую прочность.

Проверяем верхнее сечение выбранного НК.

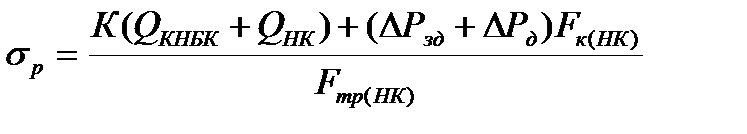

Напряжения растяжения в верхнем сечении НК находим по формуле

(5.9)

(5.9)

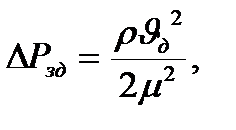

где К = 1,1 – коэффициент, учитывающий влияние трения, сил инерции, сил сопротивления движению раствора, Fк(нк) – площадь поперечного сечения канала труб наддолотного комплекта, м2 (табл. 8 приложения); Fтр(нк) – площадь поперечного сечения тела труб НК, м2 (табл. 8 приложения); ∆Рзд = ∆Ртб – перепад давления в турбобуре, определяемой по формуле (4.23), Па. При ротрном способе бурения перепад ∆Рзд = 0. ∆Рд – потери давления в долоте, Па;

(5.10)

(5.10)

Vд ≥ 80 м/с – скорость истечения жидкости из насадок гидромониторных долот; μ – коэффициент истечения из промывочных отверстий долота.

При роторном способе бурения в колонне также учитывают действие касательных напряжений. Влиянием последних при бурении с забойными двигателями принебрегают.

Мощность, расходуемая на разрушение породы долотом, определяется по формуле

Nд = ω · Мд = ω (1,6 · 103 + α Рд) dд, (5.11)

где ω – частота вращения долота, 1/с.

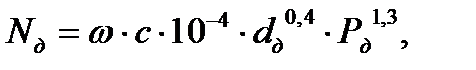

Для расчета мощности Nд при роторном бурении трехшарочеными долотами можно также использовать формулу

(5.12)

(5.12)

где с – коэффициент твердости пород (для мягких пород с = 4,95 средней твердости с = 4,38, крепких пород с = 3,52).

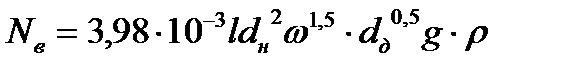

Мощность, расходуемая на вращение бурильной колонны длиной l, находится по формуле

(5.13)

(5.13)

где l = lКНБК+ lНК (5.14)

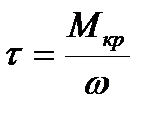

Крутящий момент у верхнего конца НК.

(5.15)

(5.15)

Касательные напряжения в теле трубы у верхнего конца НК

(5.16)

(5.16)

где ω – полярный момент сопротивления поперечного сечения тела трубы, м3 (табл. 8 приложений).

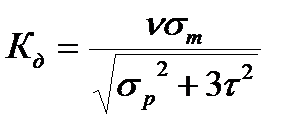

Коэффициент запаса прочности при совместном действии постоянных

нормальных и касательных напряжений

(5.17)

(5.17)

где δт – предел текучести материала труб, Па;

ν – коэффициент износа труб. Для труб первого класса ν = 1,0, для второго класса ν = 0,8.

Коэффициенты Кз, расчитанные по формуле (5.17), должны быть равны или больше допустимых коэффициентов запаса Кд, приведенных в табл. 5.4

Таблица 5.4

Допустимые коэффициенты запаса прочности

для бурильных труб.

| Скважина | Допустимый коэффициент запаса | |

| с забойным двигателем | ротором | |

| Вертикальная | 1,30 (1,35)* | 1,40 (1,45) |

| Наклонная | 1,35 (1,40) | 1,45 (1,50) |

* В скобках приведены значения Кд для осложненных условий бурения.

В зависимости от применяемого способа и условий бурения по таблице 8 приложений выбирают типы бурильных труб для комплектования остальной части бурильной колонны. При этом рекомендуется: при роторном бурении или осложненных условиях не применять менее прочные трубы с высаженными наружу (ТБН) и внутрь (ТБВ) концами; алюминиевые легко сплавные трубы (АБТ) использовать при бурении с забойными двигателями. Следует также иметь в виду, что высадка внутрь концов труб приводит к уменьшению внутреннего диаметра замковых соединений и значительно увеличивает местные гидравлические потери давления при циркуляции промывочной жидкости.

Выбрав определенную толщину стенок и группу прочности материала первой (нижней) секции бурильных труб, определяют ее допустимую длину. Для первой секции обычно используют трубы с минимальной толщиной стенки, изготовленные из стали группы прочности «Д». Для второй и последующих секций подбирают трубы с большей толщиной стенки и (или) изготовленные из более прочной стали

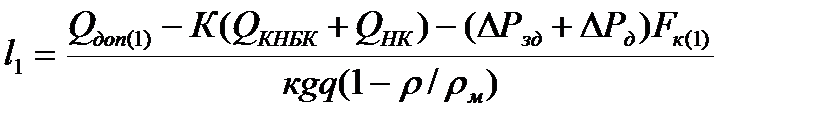

(5.18)

(5.18)

где Qдоп(1) – допустимая растягивающая нагрузка для труб 1-й секций, Н; Fk(1) – площадь поперечного сечения канала труб 1-й секции, м2.

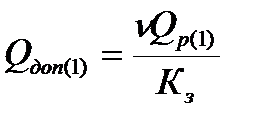

Величина Qдоп определяется по следующим формулам:

при отсутствии касательных напряжений (бурение забойными двигателями)

(5.19)

(5.19)

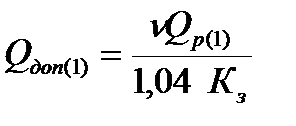

при наличии касательных напряжений (роторный способ бурения)

(5.20)

(5.20)

где QP(1) – предельная растягивающая нагрузка для труб 1-й секции, Н. Значение QP для различных типов труб с различными толщинами стенок и из различных групп прочности материалов находят по табл. 9 приложения.

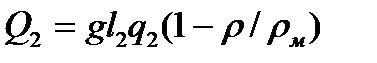

Определяют вес 1-й секции бурильных труб в жидкости:

Q1 = g l1q1(1-ρ/ρМ)

где g – ускорение силы тяжести, м/с2;

q – масса 1-й м трубы, кг/м.

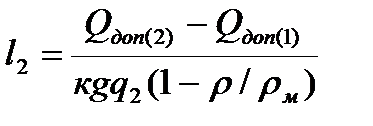

Если lзд+ lКНБК+ lНК+ l1 < L (при бурении забойными двигателями) или lКНБК+ lНК+ l1 < L (при роторном бурении), то определяют допустимую длину и вес второй, третьей и последующих секций бурильных труб:

2-я секция

(5.22)

(5.22)

(5.23)

(5.23)

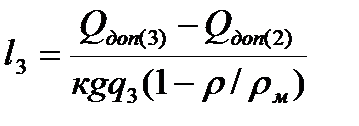

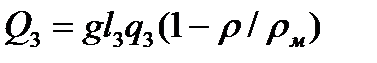

3-я секция

(5.24)

(5.24)

(5.25)

(5.25)

и так далее, где Qдоп(2), Qдоп(3) находят согласно формуле (5.19) или (5.20)

Если же lзд+ lКНБК+ lНК+ l1+ l2+ . . . > L (при бурении забойными двигателями) или lКНБК+ lНК+ l1+l2 + . . . ln > L (при роторном бурении), то уточняют длину последней секции:

при бурении забойными двигателями

ln = L - lзд - lКНБК - lНК - l1 - . . . l (n -1) (5.26)

при роторном способе бурения

ln = L - lКНБК - lНК - l1 - . . . l (n -1) (5.27)

Если применяется много размерная (многоступенчатая) бурильная колонна, то длины секции также находят по формулам (5.18), (5.22), (5.24), (5.26) или (5.27).

После определения допустимых длин подсчитывают вес каждой секции по формулам (5.21), (5.23), (5.25) и т.д. и общий вес выбранных бурильных труб.

Q = Q1 + Q2 + . . . Qn (5.28)

При роторном способе бурения нижнюю секцию бурильных труб в сечении, расположенном над УБТ (Z = 0), также проверяют на усталостную прочность (выносливость).

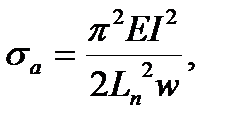

Амплитуда переменных напряжений изгиба в резьбовом соединении труб.

(5.29)

(5.29)

где Е – модуль упругости материала труб (для стали Е = 2,1 10 Па, для алюминиевых сплавов Е = 0,71 10 Па);

ω - осевой момент сопротивления опасного сечения трубы (табл. 8 при-ложений), м3;

f - стрела прогиба,м;

I - осевой момент инерции трубы, (табл. 9 приложений), м4;

Ln - длина полуволны, м.

f = (1,05dg – d3)/2 (5.30)

Здесь d3 – наружный диаметр замка, м.

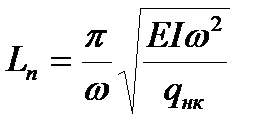

Длина полуволны в плоскости раздела сжатой и растянутой частей (при Z= 0)

(5.31)

(5.31)

Постоянное (среднее) напряжение изгиба

δm = 2 δ a (5.32)

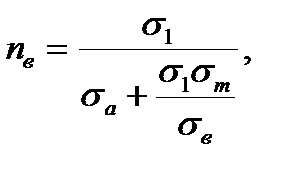

Коэффициент запаса прочности в нейтральном сечении (Z = 0), считая, что оно расположено над УБТ

(5.33)

(5.33)

где δв – предел прочности (табл. 5.3);

δ-1 – предел выносливости трубы, при симметричном цикле изгиба (табл. 5.5)

Коэффициент nз, вычисленный по формуле (5.33), должен быть равен или больше допустимого коэффициента запаса nз=1,5.

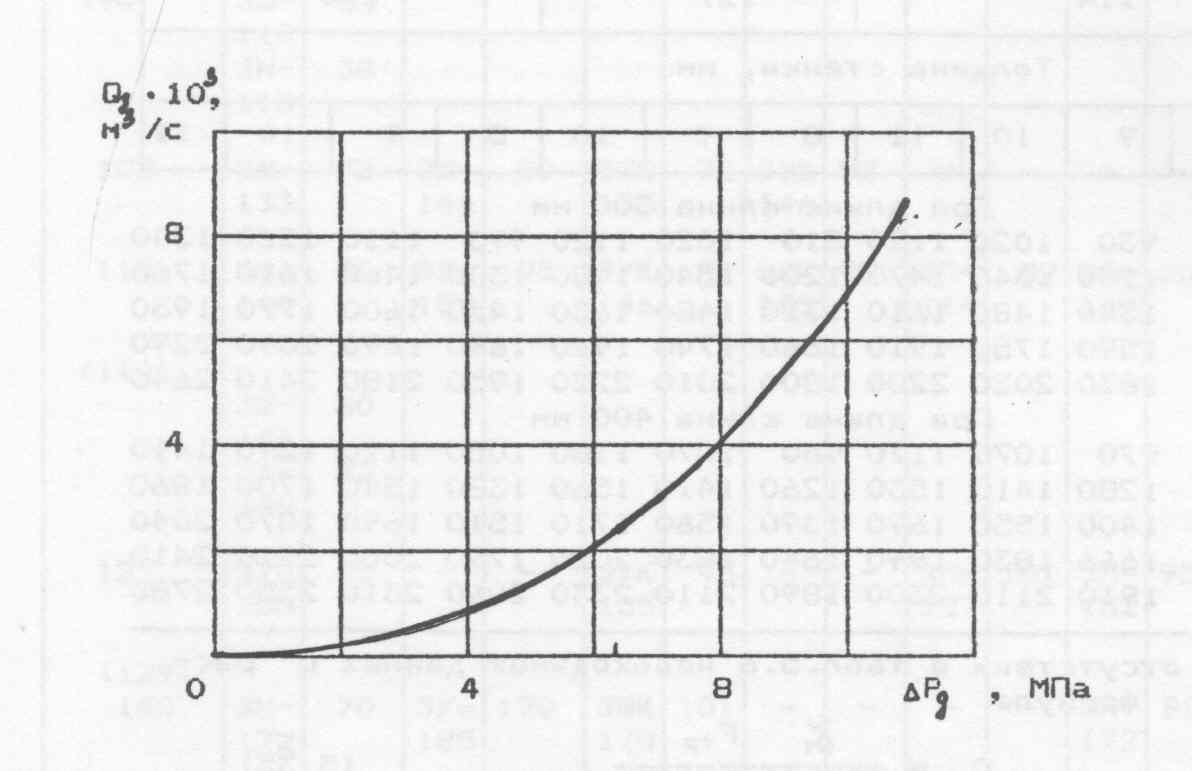

Рис. 4. Зависимость утечек через пяту-сальник турбобура от перепада давления в долоте.

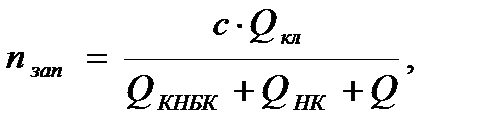

В случае применения клинового захвата верхнюю трубу каждой выбранной секции бурильных труб проверяют на прочность:

(5.34)

(5.34)

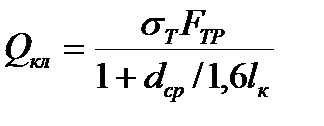

где с – коэффициент охвата трубы клиньями. Для четырех клиновых захватов ПКР-У7, ПКР – ШВ с = 0,7, для ПКР – 560 с = 0,9; Q – вес труб, расположенных ниже рассматриваемого сечения, Н; nзап – коэффициент запаса прочности. Для труб с < 650 МПа принят n = 1,1, для труб с δт > 650 МПа, nзап= 1,15; Qкл – предельная нагрузка на бурильные трубы в клиновом захвате при с = 1 Н (табл. 5.6)

При отсутствии в табл. 5.6 необходимых данных Q рассчитывают по формуле

(5.35)

(5.35)

где dср – средний диаметр трубы, м; lк – длина плашек клина, м; Fтр – площадь поперечного сечения тела труб, м2 (табл. 8 приложения); σт – предел текучести материала, Па (табл. 5.3).

Типы замков для соединения бурильных труб между собой выбирают по таблице 5.7. Для обеспечения прочности резьбовых соединений замки должны свинчиваться с крутящими моментами, приведенными в таблице 5.8.

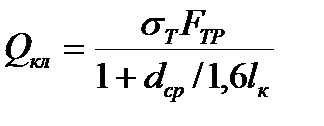

(5.35)

(5.35)

где dср – средний диаметр трубы, м; lк – длина плашек клина, м; Fтр – площадь поперечного сечения тела труб, м2 (табл. 8 приложения); σт – предел текучести материала, Па (табл. 5.3).

Типы замков для соединения бурильных труб между собой выбирают по таблице 5.7. Для обеспечения прочности резьбовых соединений замки должны свинчиваться с крутящими моментами, приведенными в таблице 5.8.

Дата: 2019-02-02, просмотров: 885.