Авариями в процессе бурения называют поломки и оставление в скважине частей колонн бурильных и обсадных труб, долот, забойных двигателей, потерю подвижности (прихват) колонны труб, спущенной в скважину, падение в скважину посторонних металлических предметов. Аварии происходят главным образом в результате несоблюдения утвержденного режима бурения, неисправности бурового оборудования и бурильного инструмента и недостаточной квалификации или халатности членов буровой бригады.

Основными видами аварий являются прихваты, поломка в скважине долот и турбобуров, поломка и отвинчивание бурильных труб и падение бурильного инструмента и других предметов в скважину. Очень часто прихват инструмента в силу некачественных и несвоевременных работ по его ликвидации переходит в аварию.

Для предупреждения прихватов необходимо:

1) применять высококачественные глинистые растворы, дающие тонкие плотные корки на стенках скважин, снижать липкость глинистого раствора, вводить смазывающие добавки;

2) обеспечивать максимально возможную скорость восходящего потока глинистого раствора; перед подъемом бурильной колонны промывка скважин должна производиться до полного удаления выбуренной породы и приведения параметров глинистого раствора в соответствие с указанными в ГТН;

3) обеспечивать полную очистку глинистого раствора от обломков выбуренной породы;

4) регулярно прорабатывать в процессе бурения зоны возможного интенсивного образования толстых корок;

5) утяжелять глинистый раствор при вращении бурильной колонны;

6) следить в глубоких скважинах за температурой восходящего глинистого раствора, так как резкое снижение ее свидетельствует о появлении разрыва резьбовых соединений в колонне бурильных труб выше долота;

Чтобы предотвратить аварии, связанные с поломкой долот, необходимо:

1) перед спуском долота в скважину проверить его диаметр кольцевым шаблоном, а также проверить замковую резьбу, сварочные швы лап и корпуса и промывочные отверстия - наружный осмотр, насадку шарошек на цапфах - вращением от руки;

2) бурить в соответствии с указаниями геолого-технического наряда. Особое внимание должно быть обращено на очистку промывочной жидкости;

3) поднятое из скважины долото отвинчивать при помощи долотной доски, вставленной в ротор, промывать водой, подвергать наружному осмотру и замеру.

Основными мерами предупреждения аварий с бурильными трубами являются:

1) организация учета и отработка бурильных труб в строгом соответствии с инструкцией;

2) технически правильный монтаж труб и замков, обеспечиваемый предварительным осмотром и обмером их, калибровкой резьбы гладкими и резьбовыми калибрами, подбором замков к трубам по натягу и принудительным закреплением замка в горячем состоянии;

3) организация обязательной профилактической проверки всех труб после окончания бурения скважины путем наружного осмотра, проверки основных размеров и гидравлического испытания;

4) обязательное крепление всех замковых соединений машинными ключами при наращивании и спуске колонны при турбинном бурении;

5) использование предохранительных колпаков или колец, навинчиваемых на резьбу замков;

6) бесперебойное снабжение буровых специальными смазками.

Для предотвращения открытия элеватора при спуске бурильной колонны бурильщикам необходимо хорошо знать состояние ствола скважины, наличие в ней уступов и при приближении к ним замедлять спуск.

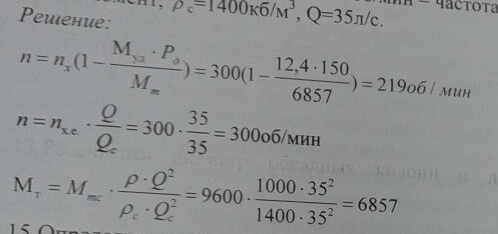

3. Определить частоту вращения долота диаметром 215,9мм при бурении пород IV - V категории, Рд=150кН, удельный момент Муд=12,4Н.м.кН, тип привода Д5-195, бурение ведется на технической воде,  =1000кг/м3. Паспортные данные Д5-195: Qc =25-35л/с – расход;, nxc =300 об/мин – частота вращения, МТ=9600Н.м – тормозной момент,

=1000кг/м3. Паспортные данные Д5-195: Qc =25-35л/с – расход;, nxc =300 об/мин – частота вращения, МТ=9600Н.м – тормозной момент,  с=1400кб/м3, Q =35л/с.

с=1400кб/м3, Q =35л/с.

БИЛЕТ №8

1. Конструкция призабойных участков нефтяных скважин.

Конструкция скважины в интервале продуктивного пласта должна обеспечивать наилучшие условия поступления нефти и газа в скважину и наиболее эффективное использование пластовой энергии нефтегазовой залежи.

Выбором правильной конструкции скважины в интервале продуктивного пласта решаются следующие задачи:

-обеспечение наилучших условий дренирования продуктивного пласта;

-задание величины заглубления скважины в продуктивный пласт, обеспечивающий длительную безводную добычу;

-изоляция продуктивного пласта от близлежащих водоносных горизонтов;

-защита продуктивного пласта от вредного влияния тампонажного раствора при цементировании или всемерное снижение этого

-влияния на проницаемость породы-коллектора.

Решение всех этих задач в совокупности усложняется большим разнообразием, конкретных условий. В зависимости от строения залежи, литологического состава породы-коллектора, его устойчивости в стенках скважины, пластового давления, насыщенности продуктивного пласта нефтью или газом применяются различные схемы вскрытия. Все их можно свести к трем основным типовым схемам:

схема 1 - спуск эксплуатационной колонны в кровлю продуктивного пласта с последующей установкой потайной колонны после вскрытия пласта или оставление открытого ствола, если порода-коллектор достаточно устойчива в стенках скважины;

схема 2 - спуск эксплуатационной колонны после вскрытия продуктивного пласта и проведение манжетного цементирования колонны выше кровли пласта;

схема 3 - спуск эксплуатационной колонны после достижения проектной глубины и ее цементирование от нижнего конца с перекрытием всей продуктивной толщи.

2. Буровые растворы на водной основе: глинистые растворы.

Вода лучше, чем другие жидкости, охлаждает долото.

вода оказывает меньшее давление на забой. Скорость разрушения породы долотом при промывке водой всегда выше, чем при промывке другими жидкостями рассматриваемой группы.

Вода имеет небольшие вязкость и плотность, затраты мощности на промывку скважины меньше. Благодаря малой вязкости воды режим течения ее всегда турбулентный, что способствует лучшему удалению обломков из скважины и уменьшает возможность образования рыхлой корки из выбуренных частиц на проницаемых участках стенок скважины.

Небольшая вязкость воды облегчает проникновение ее даже в самые тонкие поры неустойчивых пород и ускоряет процесс деформирования и обваливания последних. Например, аргиллиты кыновского горизонта на месторождениях Татарии начинают обваливаться спустя 20—40 ч после их вскрытия с промывкой водой, но сохраняют устойчивость, если в качестве промывочной жидкости используются хорошие глинистые растворы. При промывке водой на проницаемых стенках скважины' не образуется плотная корка из тонких частиц твердой фазы, способная создавать большое сопротивление фильтрации промывочной жидкости в окружающие породы.

Вода не может удерживать твердые частицы во взвешенном состоянии в покое. Вода легко растворяет многие хемогенные породы и насыщается солями. Поэтому ее коррозионное воздействие на бурильные трубы и оборудование может быть весьма серьезным фактором.

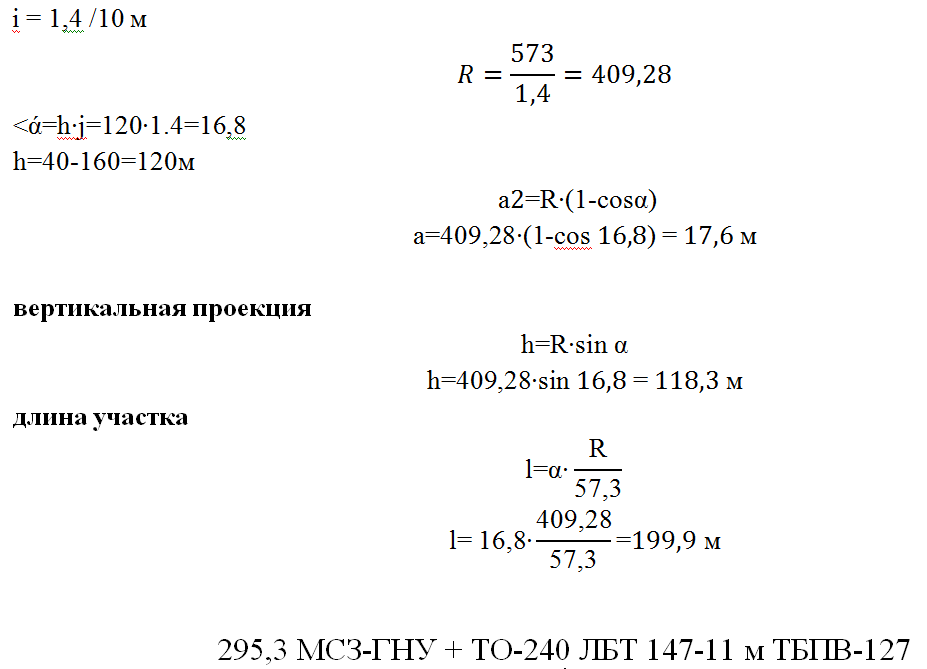

3. Рассчитать участки профиля наклонно-направленной скважины в интервале 40-160м, начальное искривление, диаметр скважины = 295,3мм. Составить КНБК для бурения данного интервала.

БИЛЕТ №9

1. Закономерности работы породоразрушающего инструмента.

При бурении нефтяных и газовых скважин основным инструментом, при помощи которого разрушается горная порода, является долото, которое проникает в породу и разрушает ее вследствие перемещения:

поступательного сверху вниз под действием нагрузки на долото, создаваемой массой нижней части колонны бурильных труб вращательного, осуществляемого гидравлическим забойным двигателем, электробуром или ротором посредством бурильных труб.

Горная порода разрушается долотом посредством резания, скалывания или дробления. При резании осевая нагрузка действует непрерывно и ее можно считать статической. В процессе скалывания и дробления приложенное усилие действует на забой прерывно, что вызывает дополнительные динамические нагрузки на забой (удары). Резание может осуществляться лопастными долотами. Скалывание происходит при использовании лопастных или шарошечных долот. Дробление может осуществляться только шарошечными долотами. Алмазные долота разрушают породу путем истирания и резания.

Шарошки долот вращаются вокруг своей оси и вокруг оси вращения бурильных труб (при роторном бурении) или вала гидравлического забойного двигателя (электробура). Вращаясь вокруг своих осей, шарошки попеременно упираются в забой то одним, то двумя зубьями . Иначе говоря, шарошка при своем вращении то поднимается, то опускается, производя при этом частые удары по забою.

Буровой раствор, подаваемый на забой скважины через отверстия в долоте, должен обеспечить очистку шарошек долота, вынос разбуренной породы, охлаждение долота и очистку забоя, исключающую вторичное дробление породы долотом.

Увеличение гидравлической мощности, превращаемой в промывочных отверстиях долота в кинематическую энергию струи жидкости, ведет к увеличению проходки на долото и механической скорости бурения.

Гидростатическое давление столба бурового раствора уменьшает механическую скорость бурения, так как оно стремится удерживать частицы породы на первоначальном месте и тем самым помогает породе сопротивляться разрушению.

2. Аэрированные промывочные жидкости и газообразные циркуляционные агенты.

Аэрированные буровые растворы широко применяются для борьбы с поглощениями и повышения показателей механического бурения, увеличения проходки на долото и скорости проходки. Опыт бурения показывает, что эти растворы улучшают технико-экономические показатели, повышают качество вскрытия продуктивных пластов.

Аэрация достигается введением в буровой раствор воздуха. Практически можно аэрировать любой раствор, однако используют в основном аэрированную воду и аэрированные глинистые растворы. Степень аэрации, т. е. отношение объемного расхода воздуха в нормальных условиях к объемному расходу жидкости, и расход смеси подбирают из условия выноса шлама и предупреждения поглощения либо проявления. Применяются два способа аэрации буровых растворов: аэрация с помощью компрессоров высокого давления, химическая аэрация.

Особенностями технологических свойств аэрированных буровых растворов являются: пониженная плотность, при компрессорном способе аэрации плотность в нормальных условиях может быть снижена до 100 кг/м3, при химической аэрации — до 700 кг/м3; повышенная вязкость; несущая среда в восходящем потоке аэрированного раствора — в основном жидкость; повышенная коррозионная активность; значительная сжимаемость.

Преимуществами бурения с промывкой аэрированными растворами являются: 1) возможность предотвращения и ликвидации различных по интенсивности поглощений буровых растворов вследствие низкой плотности и повышенной вязкости; 2) увеличение показателей работы долота благодаря низкому дифференциальному давлению на забой, применению ПАВ (возможно обеспечение нулевого или отрицательного дифференциального давления на забое); 3) повышение качества вскрытия продуктивных пластов с относительным давлением р<1 в результате уменьшения гидростатического давления и применения ПАВ; 4) повышение мощности на турбобуре при компрессорном способе аэрации.

К недостаткам аэрированных буровых растворов относятся: введение ингибиторов коррозии для уменьшения коррозии бурильной и обсадной колонн, устьевого оборудования;

установка подпорных насосов, так как при содержании в растворе более 10% воздуха условия всасывания насосом аэрированного раствора ухудшаются, подача насосов резко падает и может даже прекратиться;

применение дополнительного оборудования, в частности компрессора высокого давления.

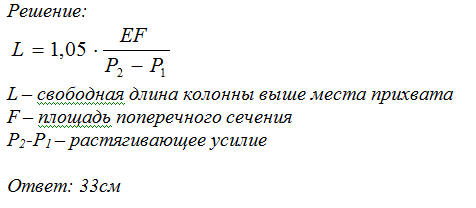

3. Определим границы прихвата: Дано: Е – модуль Юнга (кг/см2) 0,21×106 МПа; К=1,05 – растяжение в замках; БТ – диаметр 127мм; стенка 10мм. Определить: L (в сантиметрах).

БИЛЕТ №10

1. Забойные двигатели: принципиальная схема, рабочая характеристика, способы ее изменения.

1) Электробур – забойный агрегат с электродвигателем переменного тока, электроэнергия к которому подается с поверхности по кабелю, расположенному внутри колонны БТ. Спускают на БТ, раствор по гибкому шлангу, Эл-во от трансформатора по наружному кабелю к кольцевому токуприемнику который установлен ниже вертлюга. => по кабелю вниз. Электробур состоит из электродвигателя, шпинделя, соединенного с валом двигателя, внутренние поверхности которых заполнены маслом и системы защиты этих механизмов от проникновения бурового раствора.

Электробур. +:

1) Независимость частоты вращения

2) Постоянная частота вращения

3) большая перегрузочная способность электродвигателя

4) возможность контроля процесса работы с поверхности земли

Необходимость одновременной подачи к забою 2 видов энергии: электрической и гидравлической, а также сложность конструкции.

2) ВЗД. +:

1)отсутствие клапанных или золотниковых распределителей потока жид-ти

2)отсутствие относительного перемещения трущихся деталей пары ротор-статор

3)непрерывное изменение положения линии контакта рабочих органов при вращении ротора позвоялет потоку бурового раствора удалять абразивные частицы из камер и шлюзов.

Турбобур

Турбобур – забойный гидравлический агрегат с многоступенчатой гидравлической турбиной, приводимой в действие потоком бурового раствора, который закачивают в бур. колонну с поверхности насосами.

Состоит из 2 групп деталей:

Вращающиеся – вал, с насаженными на нем дисками роторов и пяты, которые закреплены на валу при помощи шпонки, гайки и контргайки.

Невращающиеся - переводник для соединения с БК, цилиндрический корпус с кольцами пяты, дисками статора, средней опорой и ниппелем.

Турбина состоит из ступеней – 2 диска с лопатками – ротор (укреплен на валу) и статор. Лопатки их под углом друг к другу => поток из каналов статора на лопатки ротора меняет свое направление и производит силовое воздействие на них. => поток из ротора в статор => на ротор и т.д. Профили лопаток обычно зеркальны (направлены в противоположные стороны)=> Высокое КПД. Ротор фиксируется в статоре с помощью подшипников.

Активный вращающий момент на роторе идет на долото, реактивный – статор – БК.

Опора – пята, через которую передается осевая нагрузка от БК долоту.

Тонкие лопатки, угол наклона лопаток=30-40 град., >d => КПД.

Основные характеристики турбобура – частота вращения вала, крутящий момент на валу, развиваемой мощностью N, перепад давления, КВД, количество раствора прокачиваемого через турбину.

Одно-двух-трех-4 секционные турбобуры, диаметром от 104,5 до 240 мм, число ступеней от 30 до 300.

4). Винтовой забойный двигатель – основные элементы, принцип действия.

ВЗД – гидравлический забойный агрегат с гидравлическим винтовым двигателем объемного действия, приводимый в действие потоком бурового раствора.

Состоит из статора и эксцентрично расположенного винтового ротора и представляет собой зубчатую пару с внутренним зацеплением с винтовыми зубьями.

Число зубьев ротора на 1 меньше, чем у статора. Число зубьев статора обычно 10. Вал совершает планетарное движение, как бы перекатывается. Для соединения ротора с валом шпинделя соосно расположенного с корпусом служит шарнирная муфта, которая компенсирует эксцентриситет.

Винтовые поверхности статора и ротора делят рабочий объем на ряд полостей – связанные с высоким или низким давлением – камеры, замкнутые – шлюзы.

Поверхности винтовых зубьев взаимно пересекаясь отсекают область высокого давления жидкости от области низкого давления и препятствуют свободному перетоку жидкости. Под действием перепада адвлений жидкости на ведущем винте образуется вращающий момент, передаваемый на вал шпинделя, чем > перепад давления, тем > М.

Основные параметры ВЗД:

1)Вращающий момент

2)Частота вращения.

2. Базовые тампонажные материалы, их влияние на свойства растворов.

Наиболее широко в качестве тампонажных материалов применяют некоторые виды цементов, а также специальные смеси, приготовляемые на их основе в заводских условиях либо непосредственно на буровых предприятиях. Хотя цементы неполностью удовлетворяют названным выше требованиям к тампонаж-ным материалам, пока нет других материалов, которые, удовлетворяя этим требованиям, были бы конкурентоспособны с цементами по доступности и сравнительно малой стоимости. Базовыми цементами, которые могут быть использованы как в чистом виде, так и для приготовления тампонажных смесей, являются портландские, шлаковые, белитовые, глиноземистые и некоторые другие.

Портландцементы. Это порошкообразное вяжущее вещество, получаемое путем обжига до спекания и последующего тонкого измельчения смеси карбонатных и глинистых пород, подобранных с таким расчетом, чтобы в исходном сырье содержалось СаО от 60 до 75%, А12О3 — от 3 до 8%, SiO2 — от 15 до 25% и Fe2O3 — от 2 до 6%. В качестве базовых для разобщения пластов и других изоляционных работ в скважинах используют две разновидности тампонажных портландцементов, выпускаемых в соответствии с ГОСТ 1581—78: а) для «холодных* скважин; б) для „горячих скважин". В цементе допускается содержание активных минеральных добавок, удовлетворяющил ОСТ 21-9—74, либо инертных добавок в виде кварцевого песка или кристаллического известняка, либо гранулированного доменного или термофосфорного шлака.

В чистом виде портландцементы можно использовать в скважинах с температурой не свыше 100°С; дальнейшее увеличение температуры весьма неблагоприятно сказывается на изоляционных свойствах камня.

Цементы на основе молотых гранулированных шлаков. Шлаками называют камневидные отходы металлургических процессов, образующиеся от сплавления разнородных окислов. В состав доменных шлаков входят окислы кальция, кремния, алюминия, железа, магния, а также марганца и других элементов. По сравнению с портландцементом, в доменных шлаках меньше окиси кальция, но больше кремнезема. Основным компонентом шлака, обладающим вяжущими свойствами при обычной температуре, является белит. При невысоких температурах тесто из шлакового цемента схватывается очень медленно. С повышением температуры активность цемента возрастает.

Вяжущие свойства шлаковых цементов существенно зависят не только от состава цемента, но также от сорта металла, при выплавке которого образуется шлак, от технологического режима металлургической печи, температуры расплавленного шлака, температуры и способа грануляции и других факторов. Так как эти факторы не сохраняются неизменными даже для одной и той же печи, то качество шлаковых цементов оказывается весьма нестабильным.

В чистом виде шлаковые цементы в качестве тампонажного материала используются сравнительно редко. Наиболее широко применяются цементы, приготовляемые путем совместного помола гранулированных доменных шлаков с кварцевым песком (шлакопесчаные цементы) либо с портландцементным клинкером (шлакопортландцементы). Так, для цементирования скважин с температурой от 160 до 220°С выпускается цемент ШПЦС-200, получаемый путем совместного помола доменного шлака и кварцевого песка, а для скважин с температурой от 80 до 160°С — цемент ШПЦС-120, который получают путем совместного помола доменного шлака, кварцевого песка и небольшого количества портландцемснтного клинкера. Последний играет роль активатора, способствующего ускорению схватывания цементного теста.

Перспективными для применения в скважинах с высокими температурами являются силикатно-гидрогранатные цементы, получаемые путем совместного помола гранулированного доменного шлака, пиритных огарков и негашеной извести. Камень из таких цементов имеет высокую прочность при температурах до 200°С и выше, коррозионноустойчив в агрессивных пластовых водах, в том числе содержащих сульфаты магния и натрия.

Белиго-кремнеземистый цемент. Получают путем совместного помола нефелинового шлама, являющегося отходом производства глинозема, и кварцевого песка в соотношении (70— 50) : (30—50) % в порошок с удельной поверхностью 200— 300 м2/кг. При помоле добавляют 1—2% бентонита для придания большей седиментационной стабильности цементному тесту. Вяжущую основу цемента составляет белит. Белито-кремнезе-мистый цемент можно использовать в чистом виде и в качестве базового для приготовления тампонажных смесей для скважин с температурой от 150 до 300°С.

Глиноземистые цементы. Глиноземистый цемент получают путем обжига до спекания и последующего помола смеси боксита и карбоната кальция. При совместном помоле после спекания той же смеси и двуводного гипса в соотношении примерно 3 : 1 получают гипсоглиноземистый цемент.

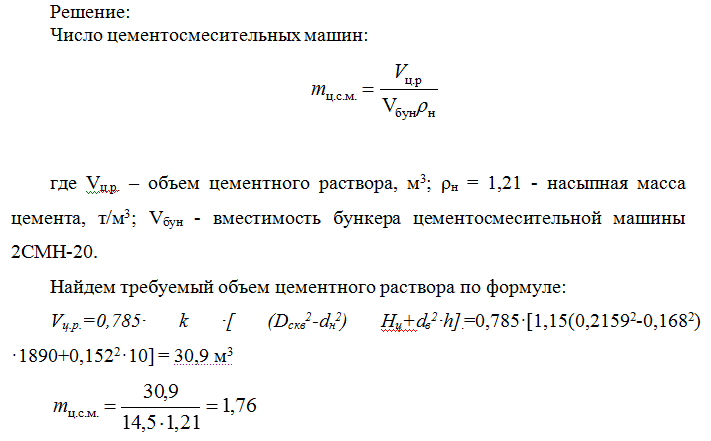

3. Рассчитать число цементосмесительных машин при следующих условиях:

- обсадная колонна диаметром 168мм спущена на глубину Н=1890м;

- внутренний диаметр колонны 152мм;

- диаметр скважины Dскв=215,9мм;

- высота подъема цементного раствора за колонной Нц=1250м;

- плотность цементного раствора ρц.р.=1850 кг/м3;

- упорное кольцо установлено на высоте 10м от башмака колонны, т.е. высота цементного стакана h=10м.

Принимаем 2 ЦА.

БИЛЕТ №11

Дата: 2019-02-02, просмотров: 619.