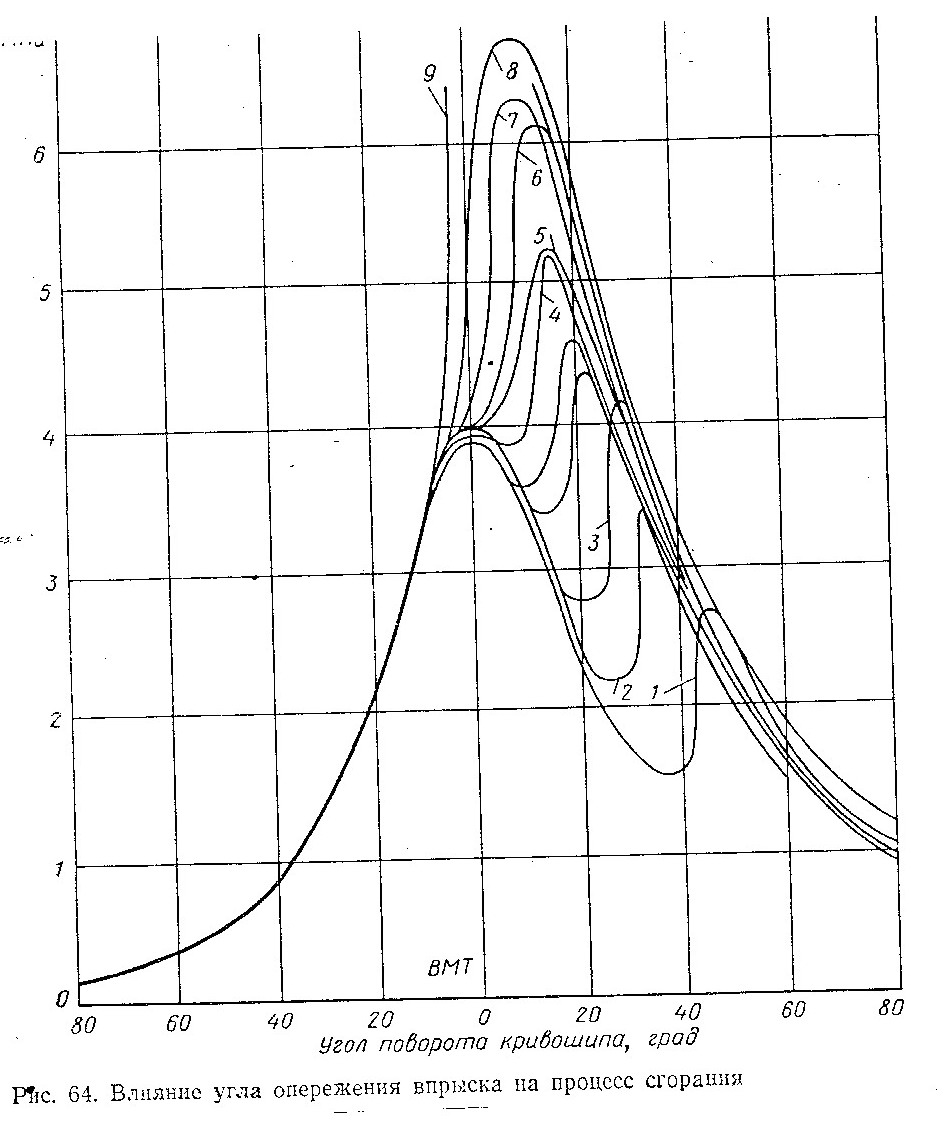

Такое, при котором имею место допустимые достаточно высокие значения Pz и площадб под индикаторной диаграммой характеризующая полезн. работу тоже достаточно большая. И в допустимых пределах остаётся значение ∆p/∆φ – скорость нарастания давления.

6,7 – норм. зачение

8,9 – увеличенный угол

1,5 – уменьшенный угол φоп

При снижении частоты вращения давления м температура заряда в конце сжатия уменьшаются, след. период задержки самовоспламенения увеличивается.

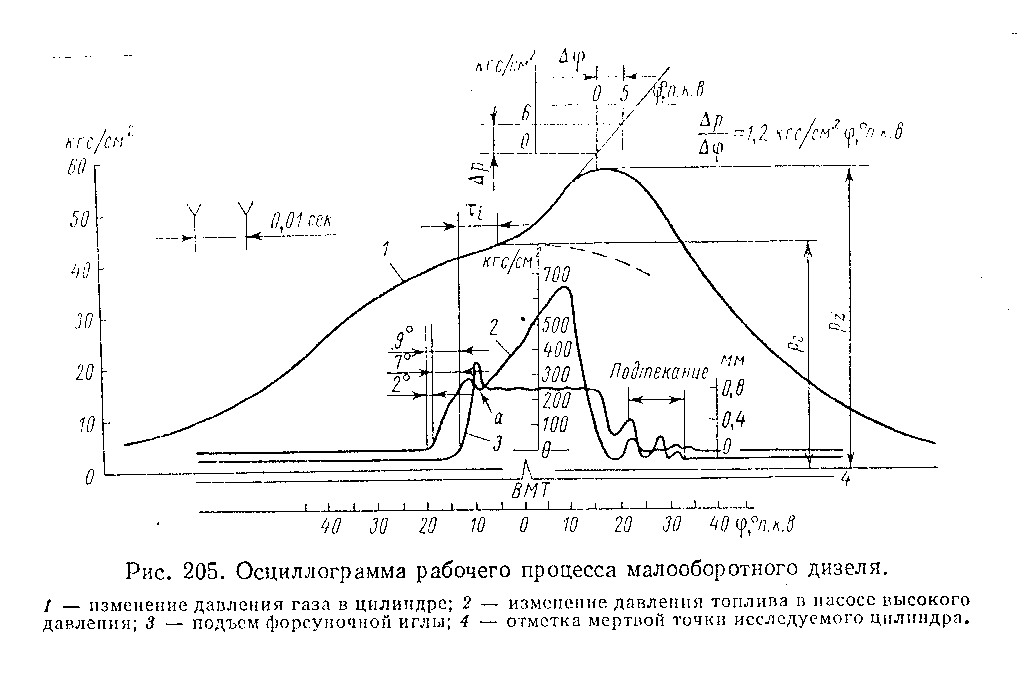

Параметры рабочего процесса и процессов впрыскивания.

Они изображены на осциллограммах. На рис. 205 видно что запаздывание иглы форсунки из-за сжимаемости топлива, волновых явлений, инерции подвижных частей форсунки, протечек в зазоре втулка-плунжер составляет 9◦.

На рис 2.7 обозначены и показаны параметры процесса впрыска.

Л20. Проверка и регулирование ТНВД и форсунок. Анализ дефектов. Характерные неисправности и отказы топливной аппаратуры, их признаки и способы устранения.

1. Проверка и регулировка топливной аппаратуры.

Проверка и предварительная «холодная» регулировка топливной аппаратуры включает следующие операции: проверку плотности ТНВД, проверка и установка требуемого угла опережения подачи топлива, равномерность цикловой подачи топлива по цилиндрам, проверку и регулирование нулевой подачи насоса, проверка и регулировка форсунок [3].

Порядок определения рабочего направления вращения коленчатое вала:

- проворачивая вал дизеля, зафиксировать момент набегания кулачной шайбы распределительного вала на ролик толкателя ТНВД одного из цилиндров, что при работе дизеля соответствует подаче топлива;

- продолжая проворачивать вал, зафиксировать момент открытия клапана (если первым откроется выпускной клапан, то направление вращения совпадает с рабочим.

Определение порядка работы цилиндров выполняют следующим образом: проворачивая вал дизеля, зафиксировать порядок набегания кулачковых шайб на ролики толкателей ТНВД или порядок открытия клапанов (впускных или выпускных), что и будет соответствовать очередности работы цилиндров.

Положение кулачковых шайб наиболее просто проверить при помощи штихмаса – калибра (рисунок 7.4).

| 1 – деталь остова; 2 – калиброванный штихмас; 3 – кулачковая шайба Рисунок 7.4 – Схема проверки положения кулачковой шайбы |

Мотыль данного цилиндра устанавливают в ВМТ и калиброванным штихмасом 2 проверяют расстояние между кернами на торце кулачковой шайбы 3 и какой-либо поверхности дизеля 1. Для насоса с регулированием по началу подачи контрольным параметром при установке кулачковой шайбы является геометрический угол конца подачи топлива, для насоса с регулированием конца подачи – угол начала подачи.

Привод насосов высокого давления, как правило, устанавливают по среднему положению топливной рукоятки и регулирующих органов. Для этого фиксируют в среднем положении (между «Стоп» и полной подачей) топливную рукоятку и рейки всех насосов и соединяют их с элементами привода (тягами, валиками).

Проверку и регулирование угла опережения подачи топлива можно выполнять несколькими способами.

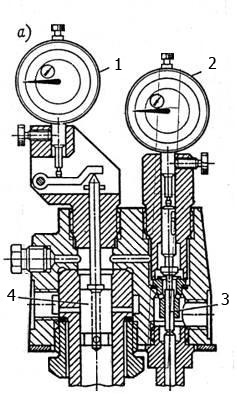

Проверку с помощью линейных индикаторов (рисунок 7.5 а) применяют для насосов клапанного типа:

- установить топливную рукоятку на полную подачу, распределительный вал на передний ход, а плунжер насоса в крайнее нижнее положение (ролик толкателя должен находиться над цилиндрической частью топливной шайбы);

- установить линейные индикаторы так, чтобы стержень индикатора 1 упирался в плунжер 4, а стержень индикатора 2 – в тарелку клапана 3;

- провернуть вал двигателя и зафиксировать момент остановки стрелки индикатора 2, что соответствует закрытию перепускного клапана и началу подачи топлива;

- по маховику проверить угол, опережения, а по показателям индикатора — холостой ход плунжера (они должны соответствовать данным формуляра);

- провернуть вал и зафиксировать момент остановки стрелки индикатора 1 (что соответствует концу подачи топлива), замерить по маховику угол конца подачи и сверить с данными формуляра.

Углы рекомендуется проверять 2…3 раза, отклонение результатов не должно быть больше 0,5…1 °ПКВ.

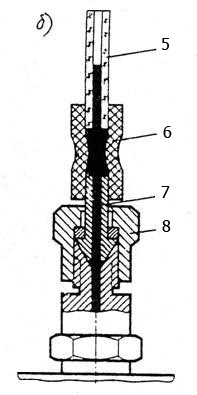

Проверку с помощью моментоскопа (рисунок 7.5 б) применяют для насосов любых типов. Она дает точные результаты в насосах, имеющих нагнетательные клапаны и высокую плотность плунжерных пар.

Порядок операций:

- установить топливную рукоятку на полную подачу, распределительный вал на передний ход, плунжер насоса в нижнее положение;

- отсоединить форсуночную трубку, прокачать насос вручную для удаления воздуха и установить на нагнетательный штуцер насоса моментоскоп;

- поднять уровень топлива в трубке 5 моментоскопа примерно до середины (ручным прокачиванием насоса);

- провернуть вал и зафиксировать момент страгивания мениска топлива, замерить по маховику угол опережения подачи топлива и сравнить с данными формуляра.

|

|

| 1, 2 – индикатор; 3 – тарелка клапана; 4 – плунжер; 5 – трубка моментоскопа; 6 – резиновая манжета; 7 – ниппель; 8 – гайка накидная

Рисунок 7.5 – Приспособления для проверки и регулирования ТНВД: а – проверка с помощью линейных индикаторов; б – проверка с помощью моментоскопа | |

Моментоскоп состоит из стального ниппеля 7, на который резиновой манжеткой 6 крепится стеклянная капиллярная трубка 5. Для крепления к насосу имеется накидная гайка 8.

Проверка по вытеканию топлива (фонтанированию) предусматривает подготовительные операции: установку топливной рукоятки на полную подачу, распределительного вала – на передний ход, плунжера – в нижнее положение, демонтировать форсуночную трубку и нагнетательный клапан.

После этого устанавливают моментоскоп с загнутой вниз трубкой и подают к насосу топливо, которое будет вытекать из трубки моментоскопа. Проворачивая вал двигателя, зафиксировать момент прекращения вытекания топлива и замерить по маховику угол опережения подачи.

Регулирование количества топлива, подаваемого в цилиндр, достигается путем перепуска части топлива из надплунжерного пространства ТНВД во всасывающую полость насоса во время нагнетательного хода плунжера. По конструктивному исполнению регулирующих устройств ТНВД подразделяются на насосы клапанного, золотникового и клапанно-золотникового типов. В клапанном ТНВД перепуск топлива осуществляется с помощью всасывающих или перепускных клапанов, в золотниковом – с помощью регулировочных кромок на плунжере-золотнике. По способу изменения цикловой подачи топлива ТНВД подразделяются на насосы с регулированием по началу подачи (НП), концу подачи (КП) и с комбинированным по началу и концу подачи (НП и КП).

В насосах с регулированием по НП геометрический угол конца подачи φ остается неизменным на всех режимах работы двигателя. Перепуск топлива (отсечка) происходит в начале подачи. За счет этого изменяются продолжительность и цикловая подача топлива. С увеличением цикловой подачи увеличивается также геометрический угол опережения впрыска топлива. В насосах с регулированием по КП угол начала подачи φоп сохраняется неизменным, а перепуск топлива производится в конце подачи. За счет этого изменяется продолжительность подачи и количество подаваемого топлива. В насосах со смешанным регулированием изменение цикловой порции топлива осуществляется за счет начала и конца подачи.

Плотность ТНВД судовых дизелей мощностью менее 5 тыс. кВт в сборе можно проверить следующим образом: установить топливную рукоятку поста управления на полную подачу топлива, ролик толкателя насоса на цилиндрическую часть кулачковой шайбы; отсоединить нагнетательный трубопровод от штуцера ТНВД и снять нагнетательный клапан; прокачать и удалить воздух из насоса; установить на нагнетательный штуцер манометр или максиметр с поворотной головкой и создать ручным рычагом давление топлива в насосе, соответствующее рекомендованному заводской инструкцией. Если насос сохраняет это давление в течение 15...20 секунд для новых плунжерных пар и 5...7 секунд для плунжерных пар, находящихся в эксплуатации, то герметичность считается достаточной. На двигателях должны устанавливаться насосные пары с расхождением показаний по плотности не более чем на ± 10% средней плотности плунжерных пар всех насосов.

Плотность топливных насосов судовых дизелей мощностью свыше 5 тыс. кВт проверяют в следующем порядке: устанавливают топливную рукоятку на полную подачу топлива; отсоединяют нагнетательный трубопровод от штуцера насоса и после прокачки и удаления воздуха из насоса ставят манометр или максиметр с поворотной головкой; затем проворачивают несколько раз двигатель валоповоротной машиной и записывают максимальное давление по манометру (максиметру), которое и принимают за условный показатель плотности насоса.

Клапаны ТНВД обычно на герметичность не испытывают. При регулярном осмотре и притирке их плотность длительное время поддерживается на достаточном уровне. В случаях, когда причины неплотности ТНВД выяснить не удается, клапан в сборе подвергают опрессовке непосредственно на дизеле, для чего к штуцеру насоса подсоединяют манометр и прокачивают ТНВД. Падение давления от 50 до 40 МПа должно продолжаться не менее 300 секунд, а с 30 до 20 МПа – 600 секунд.

Угол опережения подачи топлива устанавливают следующим образом:

- топливную рукоятку поста управления (рейку-валик ТНВД) ставят в крайнее положение полной подачи топлива.

- на штуцере нагнетания топлива в форсунку закрепляют моментоскоп.

- ТНВД вручную прокачивают до удаления из него воздуха и заполнения трубки моментоскопа на половину уровня.

- медленно вращают коленчатый вал, по страгиванию топливного мениска определяют угол опережения подачи топлива φоп до ВМТ цилиндра по меткам на маховике. Проверку повторяют 2…3 раза и определяют среднее значение φоп, которое не должно иметь отклонений более 1,5° от рекомендованных инструкцией значений.

- при необходимости регулировку угла опережения производят поворотом кулачковой шайбы распределительного вала (при повороте шайбы по ходу вращения вала угол увеличивается, против хода – уменьшается), для чего необходимо: отметить (накернить) первоначальное положение шайбы; отдать крепление шайбы, вывести ее из зацепления и повернуть на необходимый угол в соответствии с требованиями заводской инструкции; закрепить шайбу на валу и произвести контрольное определение угла опережения подачи топлива.

В зависимости от конструкции насоса возможно дополнительное регулирование угла опережения подачи топлива в ограниченных пределах:

- изменением положения втулки относительно плунжера (при подъеме втулки угол опережения уменьшается, при опускании – увеличивается);

- изменением длины толкателя плунжера, при котором меняется положение плунжера по высоте и, следовательно, момент закрытия отсечного отверстия;

- изменением толщины прокладки под корпусом насоса; при подъеме насоса (прокладка большей толщины) угол опережения уменьшается, при опускании – увеличивается.

Регулировать угол опережения подачи у клапанного насоса возможно изменением длины толкателя перепускного клапана

Равномерность цикловой подачи топлива по цилиндрам проверяют в следующем порядке:

- устанавливают рукоятку поста управления в крайнее положение полной подачи топлива, прокачивают ТНВД.

- на нагнетательном штуцере ТНВД одного цилиндра закрепляют топливную трубку с эталонной форсункой, собранной и отрегулированной в соответствии с заводской инструкцией; форсунку помещают в оттарированную мерную емкость.

- производят вручную 10 резких прокачек ТНВД, замеряют объем в мензурке, определяют среднюю цикловую подачу (за одну прокачку) и сопоставляют с расчетными данными или заводской инструкцией.

Неравномерность цикловой подачи топлива по цилиндрам δн, %, определяется по формуле:

,

,

где  – соответственно максимальная и минимальная цикловые подачи топлива в цилиндры дизеля, г/цикл.

– соответственно максимальная и минимальная цикловые подачи топлива в цилиндры дизеля, г/цикл.

Увеличение δн приводит к перегрузке отдельных цилиндров и повышению теплонапряженности деталей ЦПГ. Величину δн контролируют на работающем дизеле по показателям рабочего процесса (tо.г, рi, pz), на неработающем дизеле – замером цикловых подач по цилиндрам, которые выполняются в порядке, изложенном выше.

Проверку и регулирование нулевой подачи насоса выполняют для гарантии одновременного выключения всех насосов при установке топливной рукоятки в положение «Стоп» и обеспечения равномерности подачи топлива по цилиндрам. Нулевую подачу можно проверить несколькими способами.

Проверку по контрольным меткам применяют для насосов золотникового типа: установить топливную рукоятку в положение «Стоп» и проверить, чтобы топливные рейки всех насосов находились на нулевом делении. Регулирование производить изменением длины регулируемых звеньев привода топливных реек.

Проверка ручным прокачиванием является контрольной с целью убедиться в отсутствии подачи топлива при положении топливной рейки «Стоп».

Для гарантированной остановки двигатели, если это оговорено в формуляре, нулевую подачу насоса можно регулировать в положении чуть раньше нулевого деления указателя нагрузки.

Проверка и регулировка форсунок. Выполняется на специальном стенде, которым комплектуются суда после постройки. При отсутствии стенда для опрессовки форсунок может быть использован запасной топливный насос двигателя.

Проверку и регулировку форсунок необходимо проводить в четыре этапа.

I. Проверка движения иглы в направляющей на отсутствие заеданий:

- наклонить распылитель под углом 45°, выдвинуть иглу на 1/3 длины и отпустить. Игла должна плавно опуститься;

- проверку проводить при нескольких положениях иглы, поворачивая ее на 60 … 90° по окружности.

II. Регулировка давления открытия иглы форсунки:

- создать давление насосом стенда и по манометру зафиксировать момент впрыска топлива;

- произвести регулировку давления впрыска затяжной пружины форсунки подвижным упором или изменением толщины прокладки в зависимости от конструкции форсунки.

III. Проверка плотности форсуночной пары:

- после дополнительной затяжки пружины форсунки подкачкой топлива создать давление в системе опрессовки на 3 … 5 МПа больше номинального давления впрыска p1;

- при падении давления в системе до р1 включить секундомер и измерять время, в течение которого давление упадет до р2. Обычно принимают Δр = p1 – р2 =5 МПа. Нормальной считается плотность, при которой давление снижается в течение 7…25 секунд.

IV. Проверка плотности посадки уплотняющего конуса на седло, качества распыливания, чистоты отверстий:

- произвести опрессовку при давлении на 0,5…1,0 МПа ниже давления впрыска. При неудовлетворительной плотности на конце распылителя образуется капля или наблюдается просачивание;

- отключить манометр, протереть насухо сопло и прокачать 3…4 раза насос. Сопло форсунки должно остаться сухим;

- установить бумажный экран под сопло форсунки и при отключенном манометре произвести резкий впрыск. Распыл должен сопровождаться резким звенящим звуком. При чистых сопловых отверстиях отпечатки распыленного топлива должны иметь одинаковую форму и располагаться симметрично.

При проверке герметичности форсуночной пары необходимо подобрать на дизель комплект распылителей, имеющих одинаковое время падения давления. По правилам технической эксплуатации плотность отдельных форсунок не должна отличаться от среднего значения для всего комплекта более чем на 25 %. Подъем иглы распылителя проверяют специальным индикатором и устанавливают в соответствии с заводской инструкцией по эксплуатации дизеля.

Средний подъем иглы зависит от мощности двигателя и конструкции распылителя и составляет в миллиметрах:

- для форсунки с плоской посадкой иглы при мощности дизелей до 2000 кВт 0,2…0,3;

- форсунки с конической посадкой иглы при мощности дизелей до 2000 кВт 0,4…0,5 и свыше 2000 кВт 0,6…0,7.

2. Характерные неисправности и отказы ТА, признаки, причины.

Топливная аппаратура наиболее уязвима.

(22÷35% от числа общих отказов).

Дата: 2018-12-28, просмотров: 828.