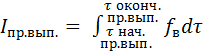

Расчёт теоретически необходимого время-сечения принуждённого выпуска.

Масса газов, вытекающая из цилиндра за период выпуска:

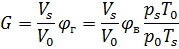

где:  геометрический коэффициент избытка продувочного воздуха;

геометрический коэффициент избытка продувочного воздуха;

весовой коэффициент избытка продувочного воздуха;

весовой коэффициент избытка продувочного воздуха;

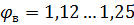

для прямоточной схемы

для контурной семы

удельный объём воздуха при параметрах p0, T0;

удельный объём воздуха при параметрах p0, T0;

Вес газов, вытекших за период свободного выпуска:

, кг (28)

, кг (28)

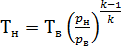

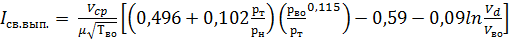

Температура газов в момент начала продувки:

(29)

(29)

где: k – показатель адиабаты

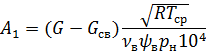

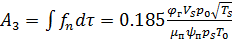

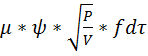

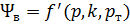

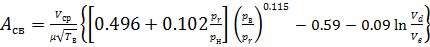

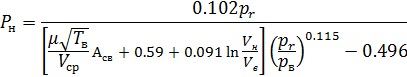

Необходимое время-сечение принуждённого выпуска. При условии, что давление в цилиндре рн=const.

(30)

где:  коэффициент расхода с учётом поправочного множителя μв, учитывающего отклонение расчётного процесса от действительного;

коэффициент расхода с учётом поправочного множителя μв, учитывающего отклонение расчётного процесса от действительного;

(выбирается по таблице 2);

(выбирается по таблице 2);

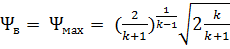

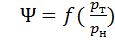

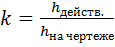

функции

функции  (график на рисунке 6 при к = 1.3);

(график на рисунке 6 при к = 1.3);

Тср – средняя (условная) температура газов за весь процесс принуждённого выпуска:  . (31)

. (31)

Таблица 2 – Коэффициенты расхода выпускных и продувочных органов

| Система газообмена | Μ |

|

| a |

| контурная | 0,65...0,75 | 0,70…0,75 | 0,30…0,70 | 0,30…0,50 |

| прямоточно-щелевая | 0,65…0,75 | 0,70…0,75 | 0,50…0,60 | 0,40…0,70 |

| прямоточно-клапанная | 0,60…0,80 | 0,70…0,75 | 0,80…1,20 | 0,50…0,90 |

После определения теоретически необходимого время-сечения принуждённого выпуска следует сравнить его с располагаемым. Отношение располагаемого время-сечения принуждённого выпуска к теоретически необходимому должно лежать в пределах 1,3…1,6.

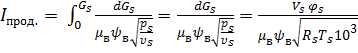

Расчёт теоретически необходимого время-сечения продувки.

Процесс продувки начинается, когда давление в цилиндре упадёт до величины Рн.

Расчёт процесса продувки ведётся в предположение истечения и постоянства давления в цилиндре Рн, ресивере продувочного воздуха Р и выпускной системе Рг.

Теоретически необходимое время-сечение продувки:

. (32)

. (32)

где:  коэффициент расхода, отнесённый к продувочным окнам (см. таблица 2)

коэффициент расхода, отнесённый к продувочным окнам (см. таблица 2)

функции

функции  (график на рисунке 6 при k = 1.4).

(график на рисунке 6 при k = 1.4).

После определения теоретически необходимого времени-сечения продувки следует сравнить его с располагаемым. Отношения располагаемого время-сечения продувки с теоретически необходимым должно лежать в пределах 1,1…1,4.

Если расчёт теоретически необходимого время-сечения не даст удовлетворительного результата, то, варьируя ширину и высоту окон, следует добиться такого располагаемого время-сечения, которое бы соответствовало требуемым отношениям

Рисунок 6 – Зависимость истечения от перепада давлений

Лекция 16. Наддув дизелей, способы и схемы наддува. Элементы и агрегаты систем наддува, впуска, выпуска и их обслуживание.

Назначение наддува.

Наддув в современных дизелях предназначен для повышения мощности и КПД. Это наиболее эффективный способ повышения удельной мощности дизелей, уменьшения массы и габаритов дизеля.

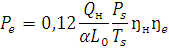

Удельная мощность ДВС пропорциональна величине среднего эффективного давления

-давление и температура воздуха, поступающего в цилиндры

-давление и температура воздуха, поступающего в цилиндры

-коэф. Наполнения использования продувочного воздуха.

-коэф. Наполнения использования продувочного воздуха.

Применение наддува увеличивает массовый заряд воздуха  (действительный).

(действительный).

Где  - плотность воздуха в ресивере,

- плотность воздуха в ресивере,

-влагосодержание воздуха

-влагосодержание воздуха

Увеличение массы воздуха в цилиндре позволяет осуществить эффективное сгорание большего количества топлива и увеличить полезную работу и мощность.

Наиболее существенное влияние оказывает плотность воздуха, которое зависит от давления и температуры в равной степени

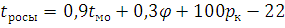

Но температура наддувочного воздуха в условиях эксплуатации ограничивается точкой росы водяных паров:

Поэтому температура воздуха на входе в цилиндр ограничивается 30-40

Точка росы увеличивается с ростом  ,

,  и с увеличением относительной влажности воздуха.

и с увеличением относительной влажности воздуха.

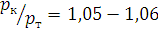

Величина степени наддува ограничивается тепловой механической напряженностью.

Механическая напряженность определяется скоростью нарастания давления  и максимальным давлением сгорания

и максимальным давлением сгорания  . Повышение

. Повышение  ведет к повышению

ведет к повышению  и некоторому снижению

и некоторому снижению  из-за возрастания

из-за возрастания

Для сохранения механической напряженности в допустимых пределах можно снижать степень сжатия ε, уменьшать угол опережения впрыска топлива, применять охлаждение надувочного воздуха и осуществлять закон подачи, обеспечивающий подачу уменьшенной доли цикловой подачи в период задержки самовоспламенения. В перспективе следует ожидать более широкого применения систем с многоступенчатым впрыском.

Чрезмерное снижение ε ухудшает пусковые качества. Чрезмерное уменьшение  ведет к догоранию топлива на линии расширения и ухудшение экономичности.

ведет к догоранию топлива на линии расширения и ухудшение экономичности.

Понижение теплонапряженности достигается интенсификацией охлаждения цилиндровых втулок, поршня, крышек цилиндров, клапанов за счет конструктивных мероприятий и путем охлаждения надувочного воздуха.

В ОНВ температура понижается до температуры  превышающей температуру охлаждающей воды( забортной или пресной в ЦСО)

превышающей температуру охлаждающей воды( забортной или пресной в ЦСО)

Способы наддува.

1. Механический наддув осуществляется центробежными, ротативными или поршневыми компрессорами. Эффективен только при небольших  . При

. При  бар затраты мощности 8- 9

бар затраты мощности 8- 9  Ne.

Ne.

2. Газотурбинный. Центробежный нагнетатель (или нагнетатели) приводится в действие газовой турбиной. В четырехтактных дизелях, обеспечивается баланс мощностей на валу ГТН из-за небольшой разности давлений  . Оптимальное соотношение

. Оптимальное соотношение  .

.

Наддув в четырехтактных облегчается из-за наличия всасывающих и выталкивающих насосных ходов и повышенной по сравнению с двухтактными температурой выпускных газов.

У двухтактных дизелей газотурбинный наддув в чистом виде применяется лишь в МОД, имеющих прямоточно-клапанную продувку (старые модели дизелей фирмы B&W, Stork, Mitsubishi) при умеренных степенях наддува Пк=1,3-1,5

При этом специально осуществляется раннее открытие выпускных клапанов для обеспечения повышенной температуры выхлопных газов (у ДКРН 50/110 за 88  ПКВ до НМТ) и

ПКВ до НМТ) и

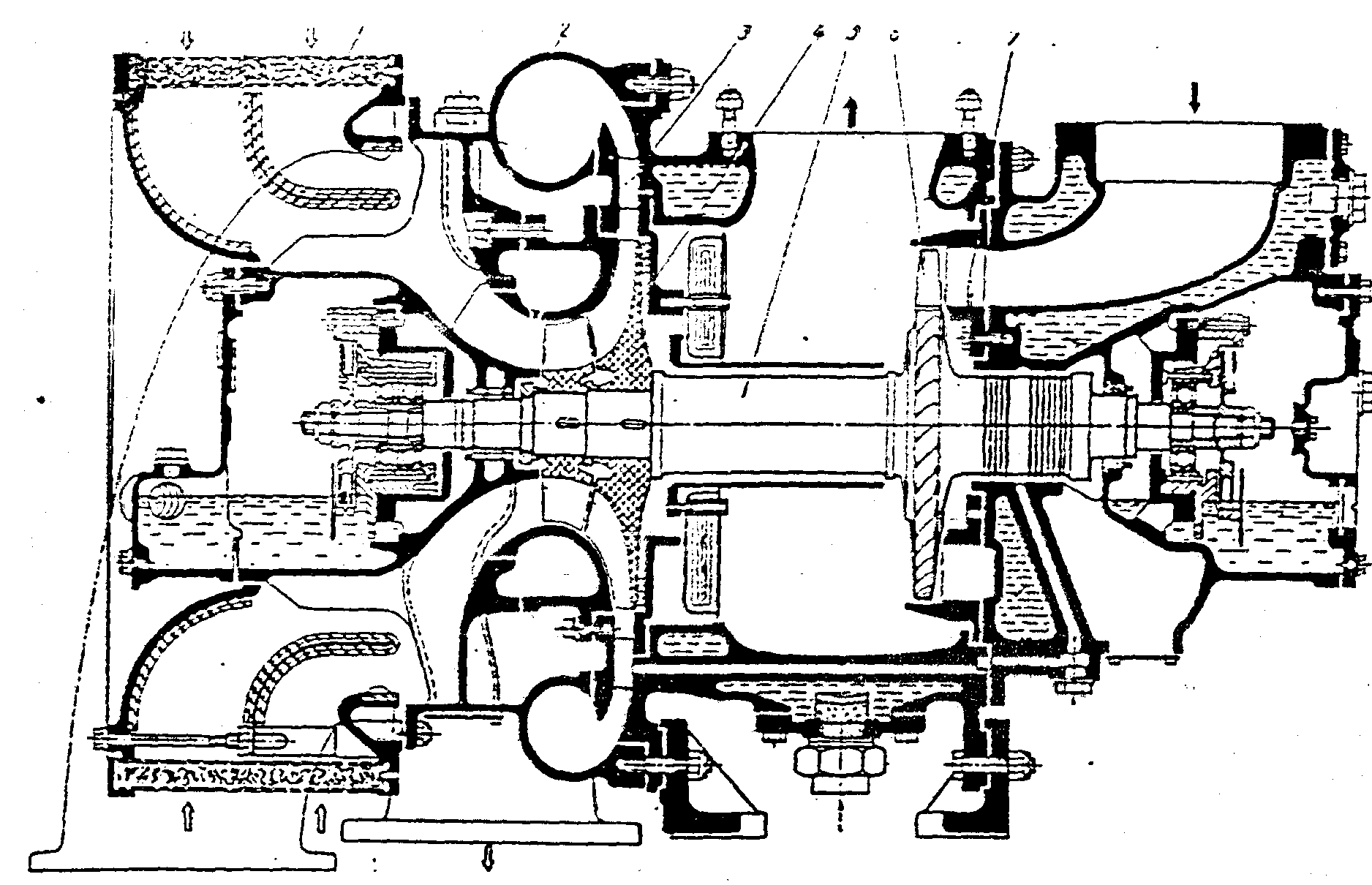

Рис.1. Турбокомпрессор фирмы «Броун-Бовери»

применяется импульсный наддув. На рисунке 1 изображен ГТН с компрессором центробежного типа.

3. Комбинированный наддув. Это совместная работа ГТН и дополнительных нагнетателей, навешенных или с электроприводом.

Бывает последовательное соединение (1- ступень ГТН, 2 –ступень - поршневой компрессор или подпоршневая полость цилиндра), параллельное соединение компрессоров и последовательно-параллельное соединение.

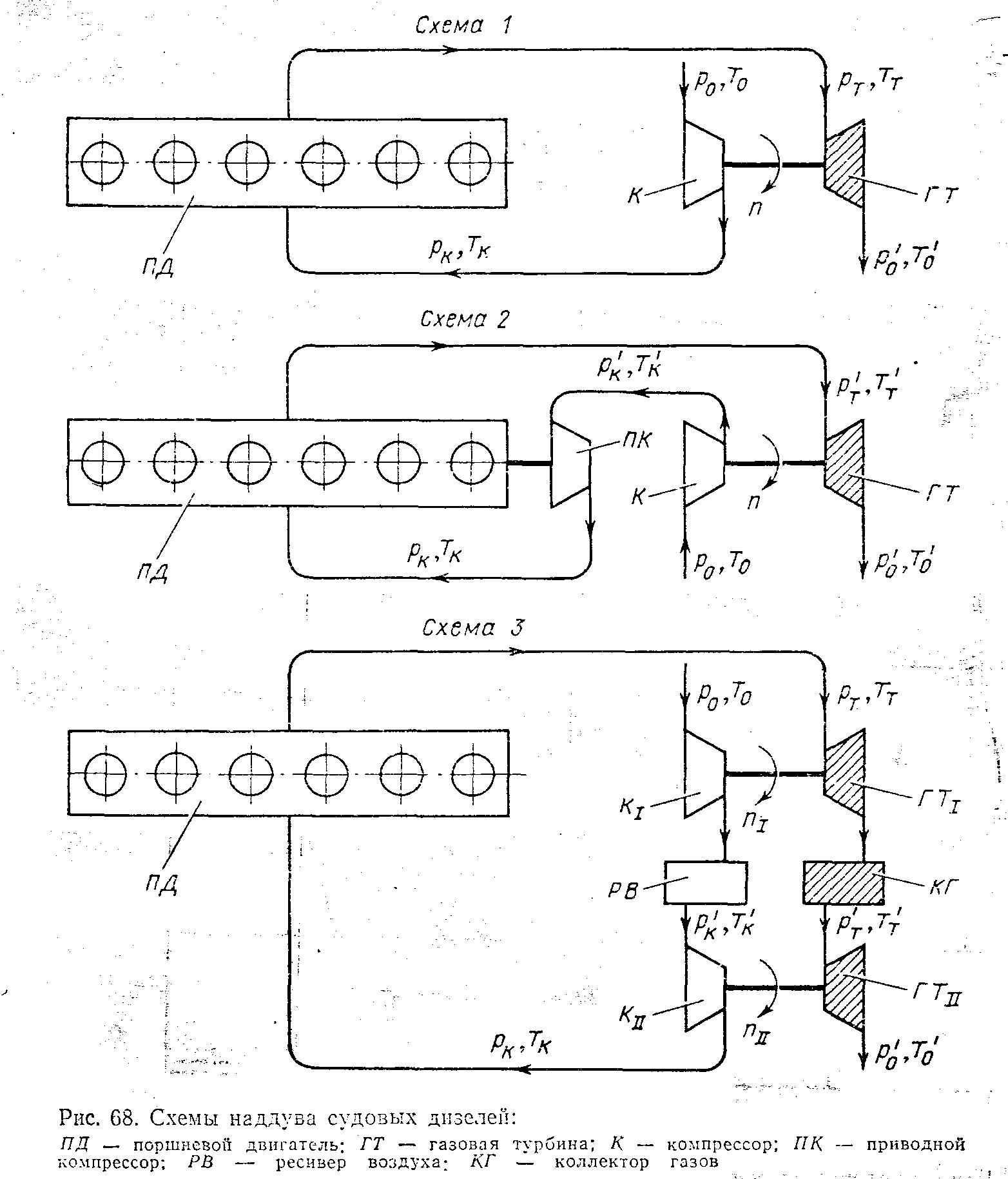

На рис. 2 изображены некоторые схемы наддува судовых двухтактных МОД

Рис.2. Схемы наддува судовых дизелей:

ПД – поршневой двигатель, ГТ – газовая турбина, K – компрессор, ПК – приводной компрессор, РВ – ресивер воздуха, КГ – коллектор газов

Заклинивание плунжеров.

Признаки:

1. Прекращение пульсации трубки;

2. Падение оборотов;

3. Падение температуры и самовыключение цилиндра.

Зависание иглы распылителя.

Признаки:

1. Рост температуры выпускных газов;

2. Нагрев трубопровода форсунок;

3. Сильные стуки из-за ранней подачи топлива (PZ↑);

4. Цилиндр самовыключается.

Причины:

1. Плохая очистка;

2. Чрезмерный затяг распылителя или неправильная установка резиновых уплотнений;

3. Коррозия вследствие обводнения топлива забортной водой;

4. Нарушение режима охлаждения;

5. Неравномерный затяг форсунки в крышке.

Износ плунжерной пары.

Признаки:

1. Уменьшается PZ из-за запаздывания впрыска;

2. Температура выпускных газов растёт.

Причины:

1. Плохая топливоподготовка;

2. Просроченное время замены плунжерных пар.

Трещины в корпусах ТНВД.

Причины:

1. Быстрый переход на холодное топливо;

2. Засорение сопловых отверстий;

3. Недостаточный подогрев топлива.

Пуск дизеля в ход.

1.10. Пуск дизеля в ход.

1.10.1. Операции по пуску дизеля должны выполняться в последовательности, предусмотренной заводской инструкцией по эксплуатации. Во всех случаях, где это технически возможно, пуск дизеля должен осуществляться без нагрузки.

1.10.2. При вводе в действие главных дизелей за 5-20 минут до дачи хода (в зависимости от типа установки) с ходового мостика в машинное отделение должно быть передано соответствующее предупреждение. За это время должны быть выполнены окончательные операции по подготовке установки к действию: запущены дизели, работающие на винт через разобщительные устройства, выполнены необходимые переключения в системах. О готовности установки к даче хода вахтенный механик докладывает на мостик установленным на судне способом.

1.10.3. После запуска следует избегать длительной работы дизеля на холостом ходу и самой малой нагрузке, так как это приводит к повышенным отложениям загрязнений в цилиндрах и проточных частях дизеля.

1.10.4. После пуска дизеля необходимо проверить показания всех контрольно-измерительных приборов, обратив особое внимание на давление смазочного масла, охлаждающих сред, топлива. Убедиться в отсутствии ненормальных шумов, стуков и вибрации. Проверить работу лубрикаторов смазки цилиндров.

1.10.5. При наличии системы автоматизированного запуска дизель-генераторов необходимо периодически контролировать состояние дизеля, находящегося в горячем резерве. При автоматическом запуске дизеля следует установить причину запуска и проверить значения контролируемых параметров имеющимися средствами. После исчезновения надобности в работе резервного дизель-генератора его следует остановить и вновь ввести в горячий резерв.

1.10.6. Необходимо обеспечивать постоянную готовность к запуску дизельных приводов аварийных агрегатов и спасательных средств. Проверка готовности аварийных дизель-генераторов, двигателей спасательных и дежурных шлюпок должна осуществляться еженедельно. Проверка работоспособности и готовности к запуску двигателей аварийных пожарных насосов и других аварийных агрегатов должна производиться механиком по заведованию не реже одного раза в месяц. Запись о проверке аварийных агрегатов заносится в машинный журнал.

Л26. Переходные режимы разгона и прогревания. Остановка двигателя.

Остановка двигателя.

2.9.1. При получении сообщения с мостика о времени подхода к месту стоянки вахтенный механик обязан снизить нагрузку главного дизеля примерно до 50% от номинальной (до 80% номинальной частоты вращения при работе на винт фиксированного шага). Уменьшение нагрузки производить постепенно (6-7 ступеней с выдержкой на каждой ступени 2-5 минут, если нет других указаний в инструкциях завода-изготовителя или судовладельца). Запрещается сокращать время вывода главного дизеля из ходового режима, за исключением случаев, связанных с угрозой аварии.

2.9.2. Если дизель работал на высоковязком топливе и не может работать на нем в маневровых режимах, необходимо заблаговременно перейти на дизельное топливо. В случае неожиданной остановки дизеля во избежание застывания топлива в трубопроводах необходимо прокачать топливную систему дизельным топливом или обеспечить подогрев и циркуляцию высоковязкого топлива на остановленном двигателе.

2.9.3. Дизель, работающий на генератор или гребной винт через разобщительную муфту, необходимо останавливать после снятия нагрузки или отключения муфты. Подачу топлива выключить после того, как дизель проработает на холостом ходу 3-10 мин.

2.9.4. После получения с мостика сигнала о том, что дизель больше не потребуется, необходимо:

.1. продолжать прокачивать дизель охлаждающей водой (маслом) и циркуляционным маслом до тех пор, пока разность температур на выходе и входе не станет близкой нулю;

.2. открыть индикаторные краны, подсоединить валоповоротное устройство и провернуть коленчатый вал на 2-3 оборота. При проворачивании подать обильную смазку в цилиндры дизеля;

.3. выключить питание системы управления, приборов автоматики, аварийно-предупредительной сигнализации и защиты дизеля;

.4. остановить насосы забортной воды, охлаждения форсунок и топливоподкачивающий (последний в том случае, если двигатель переведен на дизельное топливо);

.5. пополнить воздухом пусковые баллоны, закрыть запорные клапаны на пусковых баллонах и трубопроводе пускового воздуха, стравить воздух из трубопровода;

.6. пополнить топливом расходные цистерны, закрыть запорные клапаны на цистернах и трубопроводах, прекратить обогрев цистерн;

.7. открыть спускные краны ресиверов, воздухопроводов и выпускных коллекторов для удаления скопившейся воды и масла;

.8. при ненастной погоде или при остановке на длительное время закрыть заслонкой или чехлом выпускную трубу дизеля и приемные фильтры турбокомпрессоров;

.9. обтереть дизель насухо снаружи, смазать трущиеся детали дизеля, не обслуживаемые централизованной системой смазки.

2.9.5. При остановке после длительного перехода необходимо открыть крышки картера, осмотреть и проверить детали движения, ответственные крепежные соединения, крепление трубопроводов в картере. За время стоянки устранить все неисправности.

2.9.6. Запрещается открывать крышки картера ранее, чем через 20 мин после остановки дизеля.

2.9.7. Внутренние осмотры дизеля допускается производить только при включенном валоповоротном устройстве и закрытом стопорном клапане на трубопроводе пускового воздуха.

Порядок расчёта процессов газообмена.

Порядок расчёта изложен в МУ «Расчёт процессов газообмена в двухтактных СДВС» СевНТУ, 2009г.

Расчёт сводится к сравнению располагаемого время-сечения системы с теоретически необходимым.

Для этого, пользуясь чертежом цилиндра, следует определить графоаналитическим путём располагаемое время-сечение свободного выпуска, принуждённого выпуска и продувки. Затем аналитически следует подсчитать теоретически необходимое время-сечение этих же фаз и сравнить полученные значения с располагаемыми. Располагаемые значения время-сечения были больше теоретически необходимых из-за возможного закоксовования окон. Если располагаемое время-сечение меньше теоретически необходимого, то следует в цилиндре двигателя изменить

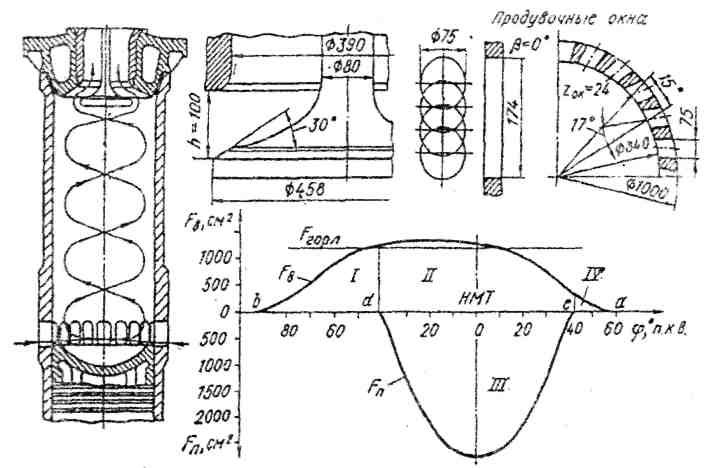

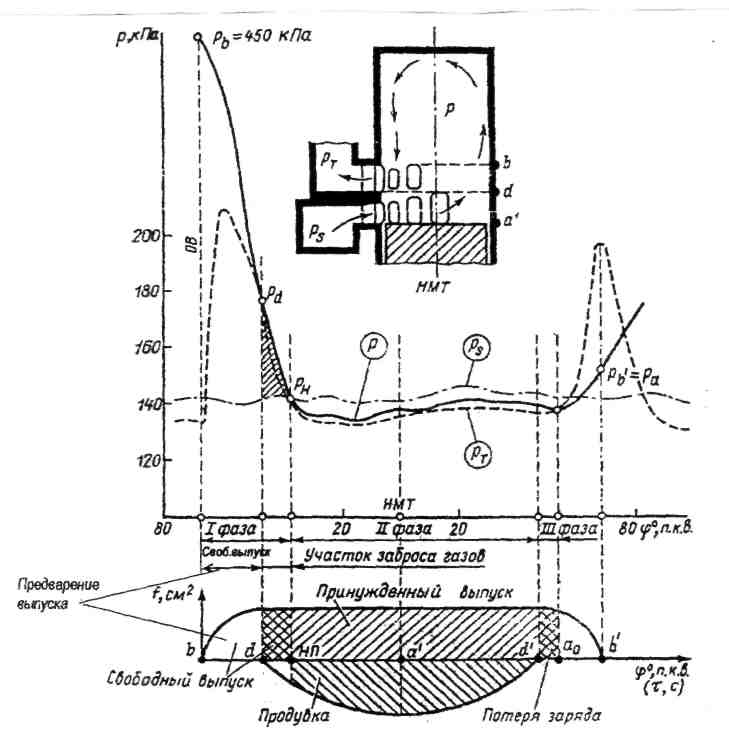

Диаграмма «время-сечение» делится на ряд фаз (рисунок 1). Предварение выпуска – период от момента открытия выпускных органов (выпускные окна или клапаны) до момента открытия продувочных окон.

Свободный выпуск – период от момента открытия выпускных органов до момента начала продувки.

Принуждённый выпуск – период от момента поступления воздуха продувочных окон до момента закрытия выпускного клапана.

Кроме того, в зависимости от конструкции и расположения окон могут быть фазы «потери заряда», «дозарядки».

2.3 Теоретически необходимое время-сечение

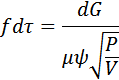

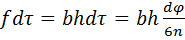

Элементарный расход газа через окна (клапаны):

dG =  (1)

(1)

μ - коэффициент расхода для свободного выпуска

μп - коэффициент расхода для продувки

υв - коэффициент расхода для принуждённого выпуска

- функция истечения

- функция истечения

Р - давление газа, Па.

- м2

- м2

- время, с.

- время, с.

Элементарное время-сечение:

(2)

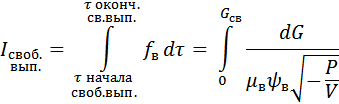

Для свободного выпуска теоретически необходимое «время-сечение» определяют в результате интегрирования уравнения элементарного «время-сечения» по времени:

(3)

Процесс выпуска продуктов сгорания сложных. Это истечение газов из цилиндра с переменным объёмом через переменное проходное сечение при изменяющихся давлениях в системе, причём в начале процесс имеет надкритический характер.

Функция истечения:

(4)

(4)

После достижения критического давления функция будет зависеть от перепада давлений:

где:

– текущее значение давления

– текущее значение давления

– давление в выхлопном коллекторе

– давление в выхлопном коллекторе

Принимая ряд допущений (объём цилиндра постоянный,  = const; показатели политропы равны k = 1.3) можно получить конкретную расчётную формулу:

= const; показатели политропы равны k = 1.3) можно получить конкретную расчётную формулу:

(5)

(5)

– давление газов в выхлопном коллекторе

– давление газов в выхлопном коллекторе

рн–давление в цилиндре в начале продувки и принудительного выпуска (кПа)

– объём в момент открытия продувочных окон

– объём в момент открытия продувочных окон

рво – давление в цилиндре в момент открытия выпускных окон

– средний объём цилиндра за период свободного выпуска

– средний объём цилиндра за период свободного выпуска

Аналогично можно получить зависимость для принудительного выпуска:

(6)

(6)

Начинается принуждённый выпуск в момент, когда давление в цилиндре сравняется с давлением в системе наддува. Может быть ситуация, когда окна продувочные открыты, а продувки ещё нет. Тогда возможен заброс газов в наддувочный коллектор.

Заканчивается принуждённый выпуск в момент закрытия продувочных окон или в момент закрытия выпускных окон ( у двигателя с дозарядкой).

Продувка происходит одновременно с принуждённым выпуском.

Она, так же как принуждённый выпуск, начинается в момент открытия продувочных окон или когда в цилиндре давление сравняется с давлением наддува рs.

(7)

(7)

Функцию истечения можно определить из графика  .

.

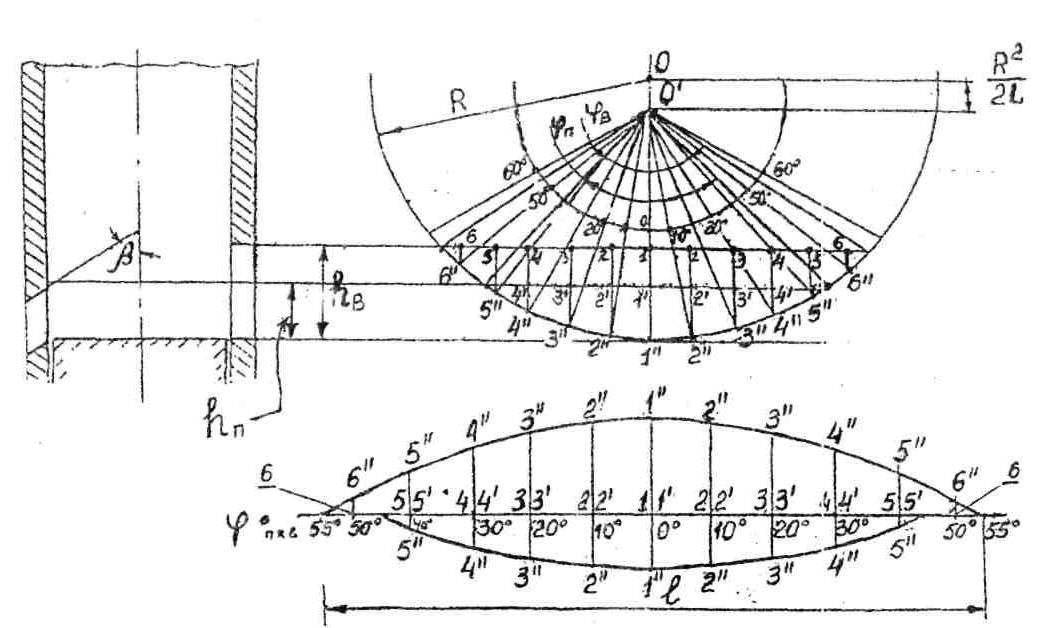

2.4 Располагаемое «время-сечение»

Оно зависит от фаз газораспределения и размеров продувочных и выпускных окон.

Элементарное «время-сечение»:

(8)

(8)

b – ширина окон

Располагаемое «время-сечение» определяется в результате интегрирования:

(9)

(9)

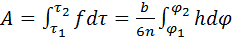

Значения интеграла находят методом графического интегрирования по диаграмме «время-сечение» (рис. 2)

k – масштаб линейных размеров

Рисунок 2 – Диаграмма располагаемого время-сечения для двухтактного дизеля с поперечной щелевой схемой газообмена.

Масштаб углов поворота:

(10)

(10)

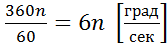

Угол пройденный мотылём за 1 минуту:

360°·n (11)

Угол пройденный за 1 секунду:

(12)

(12)

Тогда 1 секунда соответствует углу  градусов и масштаб времени:

градусов и масштаб времени:

(13)

(13)

В принятых масштабах изображаем схему окон и откладываем по оси абсцисс значения углов поворота коленчатого вала.

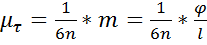

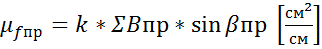

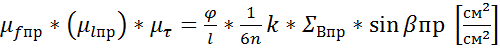

Масштаб площадей открытия продувочных (выпускных ) окон.

(14)

(14)

Правильнее было бы обозначить масштаб как:

Масштаб площади диаграмм «время-сечение»:

(15)

(15)

Из точки В откладываем вверх в масштабе радиус кривошипа R.

(16)

(16)

От точки О вниз откладываем поправку Брикса:

(17)

(17)

- длина шатуна

- длина шатуна

Она позволяет определить с достаточной точностью положение поршня в зависимости от угла поворота коленчатого вала. Равным отрезкам углов соответствуют неравные участки пути поршня, поэтому необходимо использовать поправку.

Строим бицентровую диаграмму Брикса и диаграмму пути поршня. Из точки 0´ проводим лучи через равные углы. В месте пересечения лучей с окружностью восстанавливаем перпендикуляр. Их длина и есть высота открытия окон при данном угле поворота.

Площадь диаграмм соответствующих углам поворота при открытии и закрытии окон равна интегралу А в масштабе чертежа.

Располагаемое «время-сечение» предварения выпуска определяется с учётом соотношения угла поворота коленчатого вала и времени

( 10 n.к.в =  сек)

сек)

(18)

(18)

Располагаемое «время-сечение» должно соответствовать теоретическому.

Для двигателей с прямоточно-клапанной продувкой располагаемое «время-сечение» определяется диаграммой подъёма клапана в функции от угла поворота кривошипа в тех же масштабах «k» и «m».

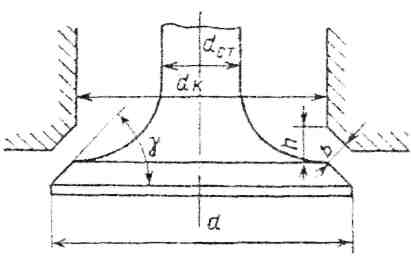

В начале задаёмся диаметром клапанной тарелки dкл в зависимости от диаметра поршня. Согласно рекомендациям приведённым в МУ «Расчёт процессов газообмена в двухтактных СДВС» определяем размеры и максимальный ход клапана.

Задавшись профилем кулачной шайбы определяем высоты подъёма клапана и площади проходных сечений в функции от φп.к.в. и строим диаграмму располагаемого «время-сечения» (рис. 4).

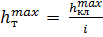

Рекомендуется выбрать максимальный ход клапана в зависимости от диаметра клапанной тарелки:

Максимальный ход клапана  должен соответствовать проходному

должен соответствовать проходному

сечению горловины клапана  :

:

) (19)

) (19)

где: dкл – внутренний диаметр тарелки

dст – диаметр стержня клапана

Диаметр стержня клапана составляет: dст = (0,25…0,3) dкл

Рисунок 3 – Схема клапана

Если ход клапана будет завышен, что иногда делают для увеличения «времени-сечения» фазы свободного выпуска с целью увеличения энергии газов, подаваемых на турбину турбокомпрессора, то именно площадь горловины становится лимитирующим фактором, а не сечение клапана.

В этом случае диаграмма «время-сечение» выпускного клапана будет обрезана горизонтальной линией соответствующей площади  в масштабе (см. рисунок 3).

в масштабе (см. рисунок 3).

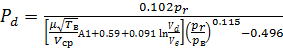

Рисунок 4 – Схема газообмена и вид диаграммы располагаемого время-сечения при прямоточно-клапанной продувке двухтактного двигателя с импульсной системой наддува (ДКРН 74/160)

Для построения диаграммы «время-сечения» выпускного клапана надо выбрать профиль кулачной шайбы и задаться максимальной высотой подъёма тарелки  , которая определяется с учётом величины передаточного отношения привода:

, которая определяется с учётом величины передаточного отношения привода:

(20)

(20)

где: i – передаточное отношение, I = 0.7…1.0

Профиль кулачной шайбы можно взять по прототипу. Если данные прототипа отсутствуют, то можно задаться профилем кулака, обеспечивающим требуемые фазы открытия выпускного клапана φвып, φвып1, φвып2 и требуемую высоту подъёма клапана  . Радиус начальной окружности кулака рекомендуется принимать в пределах:

. Радиус начальной окружности кулака рекомендуется принимать в пределах:

r = (1.5…2.5)

Общая продолжительность открытия (центральный угол кулака) выпускного клапана:

φвып = φвып1 + φвып2 (21)

где: φвып1 – продолжительность открытия от начала до НМТ;

рекомендуется φвып1 = 700…950п.к.в.;

φвып2 - продолжительность открытия выпускного клапана за НМТ.

Общая продолжительность открытия выпускного клапана составляет φвып = 120…1600п.к.в., профиль кулака может быть не симметричным.

Например, для дизеля 8 ДКРН 74/160-2 φвып1=91030’; φвып2=59030’ ;

для дизеля KZ 57/90C φвып1=660; φвып2=660;

для MAN B&W S60MC-C φвып1=660; φвып2=660;

Фазы газообмена некоторых МОД приведены в таблице 1:

Таблица 1 – Фазы газообмена

|

Двигатель | Момент газораспределения, 0п.к.в. | Доля потерянного хода поршня к моменту закрытия органов | |||||

| Открытие органов | Закрытие органов | ||||||

| Продувочных | Выпускных | Продувочных | Выпускных | Продувочных | Выпускных | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| МАН- Бурмейстер и Вайн(БМЗ): VT2BF KGF LGFCA LMC | 41 41 41 41 | 92 95 72 70 | 41 41 41 41 | 56 55 78 80 | 0.0967 - 0.086 0.086 | 0.178 - - - | |

| Зульцер: RD RND | 48 51 | 68 67 | 48 51 | 60 67 | 0.126 0.14 | 0.218 0.25 | |

| MAH: KZ KSZ | 48 42 | 68 62 | 48 42 | 68 62 | 0.079 0.096 | 0.26 0.27 | |

При симметричном кулаке половина его профиля (дуга φвып/2) делится на участки через 50…100 и из центра 0 кулака через точки деления проводятся лучи (0, 1, 2, … 7).

Рассматриваемая часть кулака обкатывается роликом толкателя радиусом ρ (размер принимается по прототипу) и через принятые промежутки (50…100) снимается высота подъёма толкателя hт (hт1, hт2, … hт7 = hт max).(см. рис. 3.4 в МУ)

Величина подъёма клапана вычисляется с учётом передаточного отношения привода hк = i* hт и заносится в таблицу. 3.2 (МУ)

Проходное сечение в щели клапана в рассматриваемый момент подъёма клапана равно боковой поверхности усечённого конуса с образующей b (см. рисунок 3) и определяются по формуле:

(22)

(22)

2.5 Методика определения теоретически необходимого время-сечения свободного выпуска.

1. Пользуясь построенной диаграммой располагаемого «время-сечение» подсчитываем площадь А1, соответствующую предварению впуска.

Площадь А1 в масштабе чертежа определяет величину

2. Из формулы 5 определяют давление газов к моменту открытия продувочных окон (pd), подставляя вместо  значение А1.

значение А1.

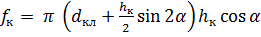

(23)

(23)

Определив  проверяем, что отношение

проверяем, что отношение  удовлетворяет условиям допустимого заброса газов в продувочный ресивер. Если

удовлетворяет условиям допустимого заброса газов в продувочный ресивер. Если  больше верхнего предела, его нужно снижать за счёт увеличения высоты или ширины выпускных окон или за счёт увеличения подъёма выпускного клапана.

больше верхнего предела, его нужно снижать за счёт увеличения высоты или ширины выпускных окон или за счёт увеличения подъёма выпускного клапана.

Если  меньше верхнего предела, его нужно повышать для уменьшения потери заряда за счёт уменьшения высоты выпускных окон.

меньше верхнего предела, его нужно повышать для уменьшения потери заряда за счёт уменьшения высоты выпускных окон.

3. Однако в двигателях с импульсной системой наддува (двигатели типа VT2BF, KGF и др.) свободный выпуск не оканчивается в момент открытия продувочных окон, т.е. при давлении в цилиндре Рd, а продолжается ещё некоторое время уже при открытых окнах , то в конце свободного выпуска будет давление газов в цилиндре не Рd , а Рн, которое должно быть меньше Рs, что обуславливается гидродинамическим сопротивлением продувочных окон. Существует следующая приближенная зависимость Рн=(0,9…0,95)*Рs. В современных 2-х тактных СДВС отказались от импульсной системы наддува.

4. Тогда для определения «время-сечения» свободного выпуска следует решить формулу (5), подставив вместо Рd величину Рн, выбранную из пределов (0,9…0,95)*Рs (для двигателей с импульсной системой наддува).

После определения Асв его значение следует нанести на диаграмму время-сечение в масштабе чертежа:

(24)

(24)

Площадь, соответствующая Асв, ограничена точкой «В» и пунктирной линией, проходящей через точку «НП», которая обуславливает начало продувки. Необходимо при этом учесть, что располагаемое время-сечения принуждённого выпуска и продувки соответственно уменьшается на

заштрихованные площади.

ОВ - открытие впускных окон; НП – начало продувки;

Рисунок 5 – Изменение давления в системе наддува в период газообмена в цилиндре двухтактного двигателя с импульсной системой наддува.

5. Так как расчёт время-сечения свободного выпуска велся с объёмами Vd и Vв, что не соответствует выбранному Рн, то для его уточнения необходимо решить формулу (5) относительно Vн, подставив вместо Vd значение Vн, которое может быть найдено с помощью диаграммы время-сечение.

Так как к моменту прихода поршня в точку «НП» открытие продувочных окон составит Δh, то объём Vн найдётся как сумма Vd и объёма цилиндра, соответствующего открытию продувочных окон Δh.

Vн= Vd+k*Δh*F (25)

где: k – линейный масштаб чертежа;

F – площадь поршня;

При этом: Vср=  (26)

(26)

Тогда значение давления Рн соответствующего началу продувки, будет равно:

(27)

Дата: 2018-12-28, просмотров: 913.