Технологический процесс экструзии складывается из последовательного перемещения материала вращающимся шнеком в его зонах (см. рис. 2): питания (I), пластикации (II), дозирования расплава (III), а затем продвижения расплава в каналах формующей головки.

Деление шнека на зоны I-III осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой. Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Рассмотрим поведение материала последовательно на каждом этапе экструзии.

Загрузка сырья. Исходное сырье для экструзии, подаваемое в бункер, может быть в виде порошка, гранул, лент. Последний вид сырья характерен для переработки отходов промышленного производства пленок и осуществляется на специальных экструдерах, снабженных принудительными питателями-дозаторами, устанавливаемыми в бункерах. Равномерное дозирование материала из бункера обеспечивает хорошее качество экструдата.

Переработка полимера в виде гранул- наилучший вариант питания экструдера. Это объясняется тем, что гранулы полимера меньше склонны к "зависанию", образованию пробок в бункере, чем порошок.

Порошкообразный материал может слёживаться в процессе хранения и транспортировки, в том числе и при прохождении через бункер. Гранулированный материал в отличие от порошка имеет постоянную насыпную массу. Загрузка межвиткового пространства под воронкой бункера происходит на отрезке длины шнека, равном (1 - 1,5)D. При переработке многокомпонентных материалов для загрузки их в бункер применяются индивидуальные дозаторы: шнековые (объемные), вибрационные, весовые и т. п. Если при применении порошкообразных материалов последние имеют непостоянную сыпучесть, то в бункерах образуются "своды", зависающие на стенках бункера. Питание шнека материалом прекращается. Для устранения этого необходимо в бункер помещать ворошители. Сыпучесть материала зависит в большой степени от влажности: чем больше влажность, тем меньше сыпучесть. Поэтому материалы должны быть вначале подсушены.

Для увеличения производительности машины гранулы можно предварительно подогреть. Применяя приспособления для принудительной подачи материала из бункера на шнек, также удается существенно повысить производительность машины (в 3-4 раза). При уплотнении материала в межвитковом пространстве шнека вытесненный воздух выходит обратно через бункер. Если удаление воздуха будет неполным, то он останется в расплаве и после формования образует в изделии полости. Это является браком изделий.

Изменение уровня заполнения бункера материалом по высоте также влияет на полноту заполнения шнека. Поэтому бункер снабжен специальными автоматическими уровнемерами, по команде которых происходит загрузка бункера материалом до нужного уровня. Загрузка бункера экструдера осуществляется при помощи пневмотранспорта.

Питание шнека зависит от формы частиц сырья и их плотности. Гранулы, полученные резкой заготовки на горячей решетке гранулятора, не имеют острых углов и ребер, что способствует их лучшей сыпучести. Гранулы, полученные холодной рубкой прутка-заготовки, имеют острые углы, плоское сечение среза, что способствует их сцеплению и; как следствие, худшей сыпучести. При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем делаются полости для циркуляции охлаждающей воды (см. рис. 1, поз. 4).

Зона питания (I). Поступающие из бункера гранулы заполняют межвитковое пространство шнека зоны I и уплотняются. Уплотнение и сжатие гранул в зоне I происходит, как правило, за счет уменьшения глубины нарезки h шнека. Продвижение гранул осуществляется вследствие разности значений силы трения полимера о внутреннюю поверхность корпуса цилиндра и о поверхность шнека. Поскольку поверхность контакта полимера с поверхностью шнека больше, чем с поверхностью цилиндра, необходимо уменьшить коэффициент трения полимера о шнек, так как в противном случае материал перестанет двигаться вдоль оси шнека, а начнет вращаться вместе с ним. Это достигается повышением температуры стенки цилиндра (нагревом) и понижением температуры шнека (охлаждением водой в зоне I). В зоне I вследствие большого внешнего и внутреннего трения выделяется тепло, которое также расходуется на нагрев материала. В эту же зону подается тепло от нагревателей, расположенных по периметру цилиндра. Иногда количество выделяющегося при внутреннем трении тепла может быть достаточным для плавления полимера, и тогда нагреватели отключают. Этот режим называется адиабатическим. В подавляющем большинстве случаев процессы по этому принципу не строятся. Если температура цилиндра такова, что начинается преждевременное плавление полимера у его стенки, то материал будет проскальзывать по этой поверхности, т. е. вращаться вместе со шнеком. Поступательное движение материала прекращается. При оптимальной температуреполимер спрессован, уплотнен и образует в межвитковом пространстве твердую пробку. Лучше всего, если такая скользящая пробка образуется и сохраняется на границе зон I и II. Свойства пробки во многом определяют производительность машины, стабильность транспортировки полимера, величину максимального давления и т. д.

С увеличением частоты вращения шнека производительность экструдера должна возрастать в соответствии с уравнением.

Q = arnN, (1)

где Q- производительность машины; r- плотность полимера; n- объем нарезки одного витка шнека; N- частота вращения шнека; a- коэффициент заполнения шнека (0,15-0,50).

Однако точность расчета Q по данному уравнению определяется правильным выбором величины а, которая зависит от формы и размеров частиц исходного полимера (гранулы, порошок) и способа заполнения им межвиткового пространства.

Зона пластикации и плавления (II). В начале зоны II происходит подплавление полимера, примыкающего к поверхности цилиндра. Расплав постепенно накапливается и воздействует на убывающую по ширине пробку (рис. 3). Поскольку глубина нарезки шнека уменьшается по мере продвижения материала от зоны I к зоне III, то возникающее давление заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и происходит плавление полимера.

Рис. 3. Схема плавления пробки материала в зоне II в межвитковом сечении шнека: 1- стенки цилиндра; 2-гребень шнека; 3- потоки расплава полимера; 4- спрессованный твердый полимер (пробка) в экструдере.

В зоне пластикации пробка плавится также и под действием тепла, выделяющегося вследствие внутреннего, вязкого трения в материале в тонком слое расплава (поз. 3 на рис. 3), где происходят интенсивные сдвиговые деформации,- материал пластицируется. Последнее обстоятельство приводит к выраженному смесительному эффекту. Расплав интенсивно гомогенизируется, а составляющие композиционного материала перемешиваются.

Конец зоны II характеризуется распадом пробки на отдельные фрагменты. Далее расплав полимера с остатками твердых частиц попадает в зону дозирования. Уменьшающаяся глубина нарезки шнека создает давление, которое необходимо для продавливания расплава через фильтрующие сетки, подачи его в головку, уплотнения и в итоге- для выхода сформованного изделия.

Основной подъем давления P расплава происходит на границе зон I и II. На этой границе образующаяся пробка из спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II- плавящийся. Наличие этой пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования изделия.

Зона дозирования (III). Продвижение гетерогенного материала (расплав, частички твердого полимера) продолжает сопровождаться выделением внутреннего тепла, которое является результатом интенсивных сдвиговых деформаций в полимере. Расплавленная масса продолжает гомогенизироваться, что проявляется в окончательном плавлении остатков твердого полимера, усреднении вязкости и температуры расплавленной части. В межвитковом пространстве расплав имеет ряд потоков, основными из которых являются продольный и циркуляционный. Величина продольного (вдоль оси шнека) потока определяет производительность экструдера Q, а циркуляционного- качество гомогенности полимера или смешения компонентов. В свою очередь продольный поток складывается из трех потоков расплава: прямого, обратного и потока утечек.

расстояние между движущейся (шнек) и неподвижной (цилиндр) поверхностями

На рис. 4 показаны эпюры распределения скоростей прямого (а), обратного (б) и результирующего (в) потоков расплава в межвитковом пространстве шнека. Если бы не было сопротивлений потока (например, при отсутствии сеток и головки), то распределение скоростей V результирующего потока изобразилось бы рис. 4, а, у поверхности шнека V = max, у неподвижной поверхности цилиндра V = 0. Это имело бы место в случае отсутствия сопротивления течению расплава. При наличии сеток, оснастки, трения о поверхность цилиндра и шнека создается обратный поток, или противоток (рис. 4, б). Результирующий поток, изображенный на рис. 4, б, представляет собой сложение эпюр, приведенных на рис. 4, а и б. При отсутствии сопротивления расплава (сняты головка, сетки) давление P чуть больше атмосферного; при максимальном сопротивлении (заглушка вместо головки) P максимально, а величины прямого и обратного потоков равны. Часть материала перетекает в направлении противотока в зазор между гребнем шнека и поверхностью цилиндра. Таким образом, производительность Q экструдера с учетом распределения скоростей различных потоков составляет

Q = Qa - Qb - Qg (2)

где Qa, Qb, Qg- производительности экструдера от прямого потока, противотока и утечек расплава соответственно. В свою очередь, Qa, Qb, Qg зависят от параметров технологии и экструдера:

Q=aN - (b + g)P/h (3)

где N- частота вращения шнека; P-давление на выходе из шнека (в конце зоны III); h- средняя вязкость расплава; - постоянные коэффициенты, зависящие от геометрических параметров шнека.

a = p2D2h sin j cos j/2, b=pDh3sin2j/(12L); g= p2D2d3tg j (10Le),

здесь D- диаметр, L- длина, h- глубина нарезки; j- угол подъема винтовой линии шнека; d- зазор между гребнем и поверхностью цилиндра; е- ширина гребня шнека.

[JUSTIFY]Графическое изображение аналитической зависимости (3) представлено на рис. 5 прямыми 1 и 2. Из рисунка следует, что при отсутствии сопротивлений течению расплава (Р = 0) экструдер работает как винтовой насос с максимальной производительностью Q. Если на выходе из экструдера стоит заглушка, т. е. aN = (b + g)P/h то в нем развивается максимальное давление Р, а Q = 0.

Рис. 5. Зависимость производительности Q от давления Р расплава на выходе из экструдера: 1, 2- характеристики шнека: 3- характеристика головки; а и б - рабочие точки

Анализируя уравнение (3) и значения коэффициентов a, b, g можно проследить влияние геометрических параметров шнека и свойств расплава полимера на производительность Q и характер изменения Q от Р, т. е. угол наклона прямых 1 и 2 на рис. 5. Последнее имеет важное практическое значение. При небольшом колебании DP (см. рис. 5), которое может возникнуть при практической работе, последнее сказывается на величине колебания DQ1 или DQ2. Чем больше DQ, тем больше пульсация расплава, т. е. больше неравномерность во времени скорости и выхода расплава. Это сказывается в первую очередь на разнотолщинности получаемых изделий. Разнотолщинность тем больше, чем выше DQ. Из уравнения (3) легко показать, что при прочих равных, условиях у экструдеров с большим L/D колебания DQ, т.е. пульсация, меньше, чем у экструдеров с меньшим L/D. При равенстве D первый тип экструдера называется длинношнековым, второй- короткошнековым. Кроме того, увеличение L способствует получению расплава более гомогенного, так как время воздействия на него шнека больше, чем в короткошнековых экструдерах. Изделия, получаемые из гомогенного расплава, обладают лучшими свойствами. Короткошнековые экструдеры имеют L/D = 12-18, длинношнековые L/D > 30. Наиболее распространены экструдеры с L/D = 20- 25.

Течение расплава через сетки и формующую оснастку. Расплав вращающимся шнеком продавливается через решетку, к которой прижаты металлические сетки. Сетки фильтруют, гомогенизируют и создают сопротивление движению расплава, на них теряется часть давления. Проходя через систему фильтрующих сеток, порции полимерного расплава с большей вязкостью задерживаются на сетках. Этого времени должно хватить для того, чтобы порция расплава достигла нужной температуры. Сверхвысокомолекулярные фракции полимера и различные примеси задерживаются сетками и через некоторое время они вместе с сеткой удаляются из цилиндра экструдера.

После прохождения сеток гомогенизированный расплав под остаточным давлением (Р = 5,0 - 35 МПа) продавливается в формующую оснастку и, приобретая определенный профиль, выходит практически под очень небольшим избыточным давлением из фильерной части головки. Кривая 3 на рис. 5 показывает зависимость Q от Р. Количество расплава Qгол, выходящего через головку, можно представить следующим соотношением:

Qгол=К DP/h, (4)

где DP = P - Рвыx- перепад давления в головке (здесь P- давление на входе в головку- конец зоны III, Рвыx- давление на выходе из головки); h- вязкость расплава в головке; К- постоянная, характеризующая сопротивление течению расплава в каналах и формующей части головки.

Если в головке имеется только один цилиндрический канал, например для изготовления прутка, то К = pRн4/(8lф), а уравнение (4) преобразуется в известное уравнение Пуазейля. Для головки с плоской формующей щелью

= wdщ/(12lф),

с кольцевой

К = p(Rн + Rв)(Rн - Rв)3/(12lф),

где Rн- наружный радиус щели; Rв- внутренний радиус щели; w- ширина щели; dщ- толщина щели; lф- длина плоской формующей части щели;

Таким образом, из трех основных форм сечений головок можно рассчитать К головки, состоящей из их сочетаний.

Для получения качественных изделий необходимо, чтобы заключительный отрезок пути расплав перемещался некоторое время при постоянной длине lф и толщине dщ калибруемой формующей части (рис. 6). В этом случае происходит наиболее полное выравнивание скоростей движения расплава, проходят релаксационные процессы, ликвидируется пульсация и т. д. Чем длиннее lф (больше lф/dщ), тем меньше пульсация расплава. В зависимости от типа выпускаемого изделия и требований к точности его размеров значения lф/dщ, находятся в пределах 20-60.

Рис. 6. Схема листовальной головки: D- ширина (диаметр) подводящего канала от экструдера; w·- ширина формующей щели; l0, l1- длины пути расплава; lф --длина плоской формующей части щели; dщ- толщина формующей щели

Работа экструдера в сочетании с головкой. Поскольку экструдер работает вместе с головкой, то и производительность его находится путем совместного решения уравнений (3) и (4) или графически (рис. 5) как точка пересечения прямых 1 или 2 с прямой 3. Точки а и б пересечения называются рабочими точками.

Упрощенный аналитический расчет Q машины с одним шнеком, уменьшающейся глубиной нарезки канала шнека, с учетом сеток и головки можно производить по формуле

Q = aKN/(a + b + g), (5)

где Q- производительность, см3/мин; a + b + g- постоянные прямого и обратного потоков и потока утечек, см3; К- постоянная головки, сеток, решетки, см3. Для различных головок К различна и рассчитывается по соответствующим формулам общего вида:

K=1/S(1/Ki), (6)

где Кi - коэффициент сопротивления каждого из элементов головки, сеток и решетки.

Реальные зависимости Q - P (см. рис. 5) не являются прямолинейными. Зоны экструдера, формующей оснастки имеют различный внешний обогрев, кроме того, в зависимости от интенсивности вращения шнека в расплаве выделяется разное количество тепла. Поэтому такие важнейшие характеристики, как вязкость и плотность расплава зависят от температуры и не являются строго постоянными Эти и другие факторы ведут к отклонению зависимостей (3) и (4) от прямолинейности.

Основные параметры процесса экструзии. К технологическим параметрам относятся температура переработки полимера, давление расплава, температура зон головки и температурные режимы охлаждения сформованного экструдата.

Основными технологическими характеристиками экструдера являются L, D, L/D, скорость вращения шнека N, геометрический профиль шнека степень изменения объема канала шнека.

Основной характеристикой формующей оснастки (вместе с фильтрующими сетками) является коэффициент сопротивления течению расплава K. Перепад давления на фильтрующих сетках служит показателем засорения, т. е. увеличения сопротивления сеток и, следовательно, сигналом к их замене.

Показателем работы экструдера является его эффективность- отношение производительности к потребляемой мощности.

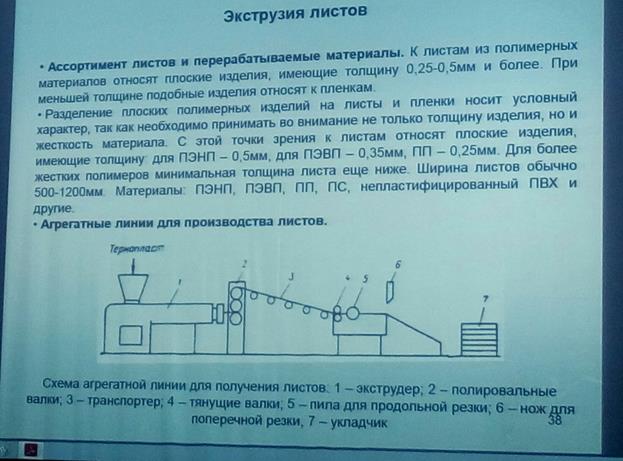

57.Экструзия листов .Экструзия труб .Производство гофрированных труб

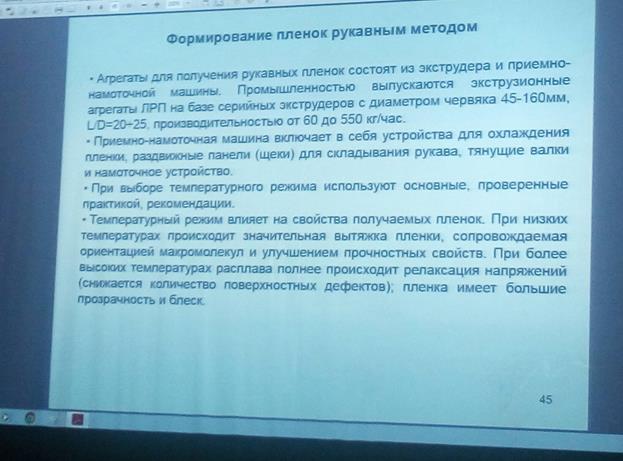

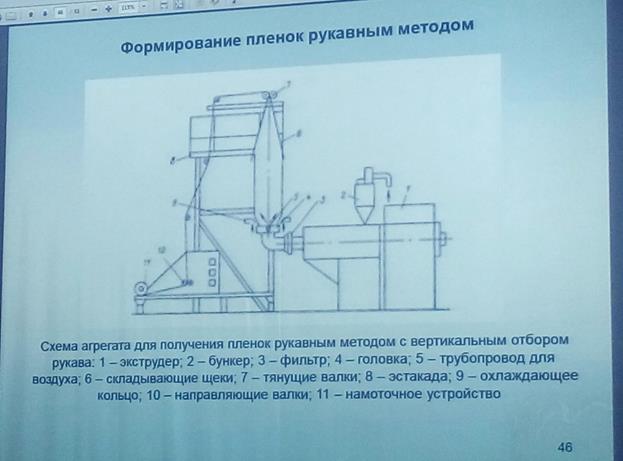

58. формирование пленок плоскощелевым методом .формирование пленок рукавным методом.

Экструзия плоских пленок.

При плоскощелевой экструзии расплав полимера продавливается через головку, формообразующей поверхностью которой служат две параллельные плиты (рисунок 2). После выхода из головки пленочный лист необходимо быстро охладить для предотвращения роста крупных сферолитов. Для этого, в непосредственной близости от головки, устанавливают водяную ванну или охлаждаемый барабан. Быстрое охлаждение препятствует росту сферолитов, что позволяет получать пленки высокой прозрачности. При использовании закалочной ванны температуру в ней необходимо поддерживать постоянной. Более низкие температуры воды в закалочной ванне позволяют получать пленки с низким коэффициентом трения и меньшей слипаемостью. При более высоких температурах пленка получается более мутной, но ее легче наматывать на шпулю, при этом не образуются складки, физические свойства такой пленки значительно лучше.

Для обеспечения равномерного выхода расплава полимера из формующей щели головки в их конструкциях имеется ряд особенностей. Например, наличие коллектора, представляющего собой поперечный канал круглого сечения. Коллектор служит для компенсации неравномерности распределения давления по щели головки. Диаметр коллектора зависит, в общем случае, от перепада давления в головке, параметров полимера, его вязкости и температуры экструдирования. Диаметр коллектора должен рассчитываться при проектировании головки. Внутренние формообразующие поверхности головки должны быть тщательно отполированы, так как даже небольшой дефект приводит к снижению качества пленки, появлению полос на ее поверхности и разнотолщинности.

Схема плоской пленки с поливом на охлаждаемый барабан.

1- Экструдер; 2- плоскощелевая головка; 3- коллектор; 4- пленочный лист; 5- охлаждаемый барабан.

Дата: 2018-12-28, просмотров: 496.