При вальцевании протекает ряд физических (нагревание, деформирование, ориентация) и химических (различные виды деструкции, окисление, прививка, структурирование полимеров, реакции макрорадикалов) процессов. Преобладание того или иного процесса определяется химическим строением полимера, его молекулярной массой, составом газовой среды и в значительной степени температурой вальцевания; глубина протекания этих процессов зависит от продолжительности вальцевания. При низких температуpax протекают преимущественно процессы деструкции, с повышением температуры преобладающее значение приобретают процессы структурирования. Продолжительность вальцевания, в свою очередь, зависит от жесткости макромолекул полимера, содержания в композиции пластификатора, наполнителя и красителя, требований к качеству материала. В связи с этим в различных технологических схемах вальцевание может осуществляться последовательно на одних, двух и более вальцах. В частности, в непрерывных процессах (экструзия, каландрование и др.) при питании с вальцов обычно используют двухстадийное вальцевание (относительно продолжительная обработка на первых вальцах и кратковременная на вторых). При этом на первые вальцы периодически загружают исходную композицию, а на вторых вальцах все время находится порция уже почти окончательно готового материала.

Экструзия

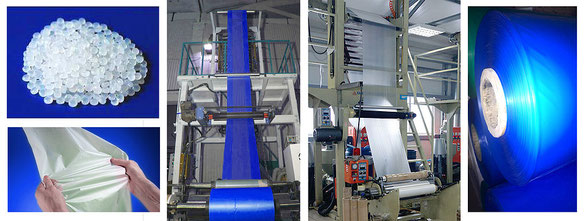

Экструзия – это процесс плавления полимера (допустим, полиэтилена), в результате которой он превращается в изделие определенного размера. Общая технология экструзии всегда одна и та же, но некоторые факторы изменяются в зависимости от толщины, которую необходимо получить. После плавки полиэтилен сушится воздухом, и этот процесс тоже считается частью экструзии. Машина, которая выполняет данную работу, называется экструдером. В наше время это самый распространенный метод создания полиэтиленовой пленки.

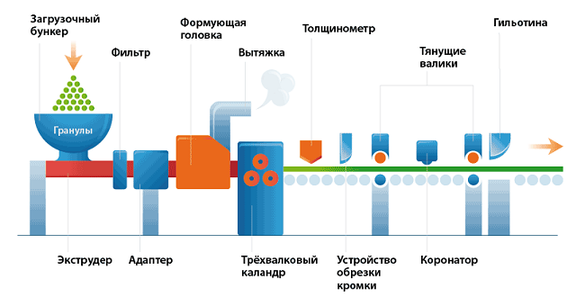

Описание процесса экструзии

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования. Для получения качественной пленки необходим надежный и исправно работающий экструдер. Для начала в бункер машины загружаются полиэтиленовые гранулы, а затем включается функция нагрева. Вскоре гранулы плавятся и превращаются в вязкую прозрачную массу. Это и есть основа будущей пленки.

Вязкая масса проходит сквозь узкие отверстия, которые формируют кольцо. Результатом этой операции является «труба» из пленки. Как правило, в экструдерах предусмотрена функция изменения диаметра этой «трубы».

Затем пленка подвергается воздействию сжатого воздуха, после чего меняет форму. Она становится похожей на сильно вытянутый по вертикали баллон. Посреди валков элеватора находится небольшой зазор, в области которого соединяются края «баллона». Как результат, пленка оседает на дно экструдера и представляет собой сплюснутый рукав.

Нередко для изготовления полиэтиленовых пакетов применяются фальцеватели. В результате получается рукав с фальцовкой. Если изготовитель хочет сразу же нарезать пленку, то в конце сушки он применяет специальные ножи.

Особенности экструзии

Метод экструзии почти одинаков для большинства полимеров. Но температура плавки у каждого своя. Производители полиэтиленовой пленки пользуются расчетными номограммами, чтобы точно определять температуру, при которой плавятся те или иные термопласты. Чаще всего для плавки используются:

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся веществ, температура плавления полимеров может колебаться в довольно широком диапазоне. Так, полиэтилен плавится при температуре от 100 до 125°С, а различные виды полипропилена могут требовать температуру от 80 до 170°С. Это обуславливается составом полимеров, а также условиями проведения экструзии.

Экструзия полимеров требует от изготовителя пленки высоких профессиональных знаний. К примеру, поликарбонат и полиметилметакрилат – это полимеры с высокой вязкостью, которые при неосторожном превышении температуры могут потерять свои ключевые свойства.

Как известно, изначально полиэтилен существует в виде порошка. Но для того, чтобы загрузить его в экструдер, нужно сначала добиться гранулированной формы. Для этого проводятся следующие операции:

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Только после этого полиэтилен можно загружать в экструдер. Аналогичные операции нужно проделывать и с полипропиленом, а также с некоторыми другими полимерами. Практически любая линия экструзии может работать со всеми полимерами, но машины не в силах сами подстраиваться под изменение материала.

Одночервячный экструдер

Устройство экструдера

По устройству и принципу работы основного узла, продавливающего расплав в головку, экструдеры подразделяются на шнековые, бесшнековые и комбинированные.

Основным оборудованием для переработки пластмасс методом экструзии служат шнековые машины, называемые также червячными прессами.

В отдельных случаях переработки пластмасс применяются бесшнековые, или дисковые, экструдеры, в которых рабочим органом, продавливающим расплав в головку, является диск особой формы. Движущая сила, продавливающая расплав, создается в них за счет развития в расплаве нормальных напряжений, направленных перпендикулярно касательным (совпадающим с направлением вращения диска). Дисковые экструдеры применяются, когда необходимо получить улучшенное смешение компонентов смеси. Из-за невозможности развивать высокое давление формования такие экструдеры применяются для получения изделий с относительно невысокими механическими характеристиками и небольшой точностью геометрических размеров.

Комбинированные экструдеры имеют в качестве рабочего органа устройство, сочетающее шнековую и дисковую части, и называются червячно-дисковыми. Применяются для обеспечения хорошего смесительного эффекта, особенно при переработке композитов. На них перерабатываются расплавы пластмасс, имеющие низкую вязкость и достаточно высокую эластичность.

Шнековые экструдеры могут быть различных типов: одно- и двухшнековые; одно- и двухступенчатые; универсальные и специализированные; с осциллирующим (вдоль оси) и одновременно вращающимся шнеком; с зоной дегазации и без нее; с вращением шнеков в одну и в противоположные стороны, и т. п.

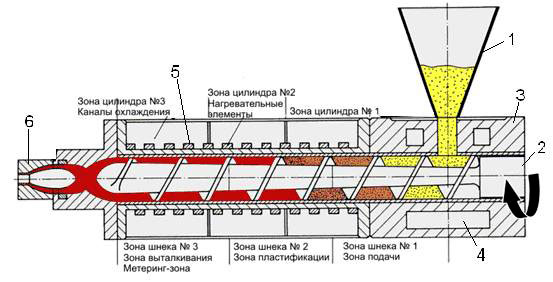

Наиболее простым является одношнековый экструдер без зоны дегазации (рис. 1). Основными элементами экструдера являются обогреваемый цилиндр, шнек (с охлаждением или без него), сетки, размещаемые на решетке, и формующая головка. В зависимости от природы полимера, технологических режимов переработки применяются шнеки различного профиля, в частности с различным характером изменения глубины h нарезки по длине шнека (рис. 2)..

Рис. 1. Схема одношнекового экструдера: 1- бункер; 2- шнек; 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- формующая головка; /, //, ///- технологические зоны (пояснения в тексте).

Рис. 2. Основные типы шнеков: а- шнек общего назначения с тремя (/, //, III) геометрическими зонами; б- шнек для переработки высококристаллических полимеров (в- шнек для экструзии ПВХ; D- наружный диаметр; L- длина (технологическая) шнека; h- глубина нарезки шнека

В зависимости от вида выпускаемого изделия применяют либо коротко-, либо длинношнековые машины, т. е. с малым или большим отношением длины L к диаметру D шнека (L/D) (рис. 2). Значения D и L/D являются основными характеристиками одношнекового экструдера. Параметрический ряд отечественных экструдеров построен по диаметрам шнека: D = 20; 32; 45; 63; 90; 125; 160; 200; 250; 320 мм. В наименовании типоразмера пресса указываются D и L/D. Например, ЧП-45х20 означает следующее: ЧП- червячный пресс, D = 45 мм, L/D =20.

Дата: 2018-12-28, просмотров: 615.