dП = d + 2tцил = 30 + 2·3,5 = 37 мм,

где tцил = 3,5 мм из таблицы 34 [Р. 10]. Так как диаметр цапфы должен быть кратным пяти, то принимаем стандартное значение dП = 35 мм.

Диаметр буртика для подшипников

dБП = dП + 3r = 35 + 3 ·2 = 41 мм,

где r = 2 мм из таблицы 34 [Р. 10].

Длина участков: ℓМБ = 1,5d = 1,5· 30 = 45 мм; ℓКБ = 2,0 · dП = 2,0 · 35= 70 мм.

Зазор между вращающимися колесами и внутренними поверхностями стенок корпуса а =  + 3 мм,

+ 3 мм,

где L – расстояние между внешними поверхностями деталей передач.

Из рисунка 4.3: L = а ω + 0,5 dам2 + 0,5 dа1 = 190 + 0,5·340+0,5∙100 = 410 мм.

В этом случае, а =  + 3 ≈ 7,4+3=10,4 мм. Принимаем а = 11 мм.

+ 3 ≈ 7,4+3=10,4 мм. Принимаем а = 11 мм.

Так как в зацеплении червячной передачи действуют окружная, радиальная и осевая силы, то в качестве опор вала выбираем по dП = 35 мм подшипники роликовые конические однорядные (ГОСТ 333-79) легкой серии № 7207. Из таблицы 40 [Р. 10] выписываем: d = 35 мм; D = 72 мм; Т = 18,25 мм; В = 17 мм; С=15мм; Сr = 38,5 кН; С0 = 26 кН; е = 0,37; Υ =1,62; Υ0 = 0,89.

Длина вала между опорами определяется в результате эскизной компоновки передачи и корпуса редуктора.

Ориентировочно из рисунка 4.4

ℓр1 ≈2  мм

мм

Полная длина входного вала

ℓП1 ≈ ℓМБ +ℓКБ + ℓР1 + Т +2= 45 + 70 + 273 + 18,25+2 = 406 + 2 = 408 мм.

По результатам расчета изображается эскиз вала с указанием размеров.

4.7.2 Проектировочный расчет выходного вала и выбор подшипников

Тихоходные валы имеют концевые участки, участки для установки подшипников, колес и распорной втулки, буртики для подшипников и для колеса. Выходной вал В2 имеет цилиндрический консольный концевой участок длиной ℓМТ диаметром d, промежуточный участок ℓКТ диаметром dП, участок (цапфу) для установки подшипников диаметром dП, участки диаметром буртика dБП для упора во внутренние кольца подшипников. В средней части вала на шпонке установлено червячное колесо z2, которое с одной стороны упирается в буртик вала dБК, а с другой - во втулку.

4.7.2.1 Расчетная схема. Исходные данные

Расчетная схема выходного вала представлена на рис 4.5.

Исходные данные: вращающий момент на выходном валу Т2 = 954,2 Н·м;

ширина венца червячного колеса в2 = 71 мм.

Рис. 4.5 Расчетная схема выходного вала

4.7.2.2 Геометрические размеры выходного вала

4.7.2.2 Геометрические размеры выходного вала

Диаметр вала:

d =  =

=  = 62,02 мм.

= 62,02 мм.

По таблице 1 [Р. 10] принимаем d = 63 мм,

где Т2 - вращающий момент на выходном валу в Н·мм.

Диаметр вала для установки подшипников dП:

dП = d + 2tцил = 63 + 2 · 4,6 = 72,2 мм, рассчитанный диаметр dп округляется до значения, кратного 5, т.е. dП = 75 мм,

где tцил = 4,6 мм определяется по таблице 34 [Р. 10].

Диаметр буртика подшипников dБП:

dБП = dП + 3r = 75 + 3 · 3,5 = 85,5 мм,

где r = 3,5 мм определяется по таблице 34 [Р. 10].

Диаметр буртика колеса dБК = dК + 3f = 85,5 + 3 · 2 = 91,5 мм,

где dК = dБП = 85,5 мм – диаметр участка вала для посадки колеса;

Длину буртика выбирают конструктивно в пределах 3…5 мм,

f = 2 мм – определяется по таблице 34 [Р. 10].

Длина концевого участка вала ℓМТ = 1,5 d = 1,5 · 63 = 94,5 мм.

Длина промежуточного участка ℓКТ = 1,2 dп = 1,2 · 75 = 90 мм.

Длину ступицы ℓСТ согласуют с расчетом соединения вал-ступица, выбранного для передачи вращающего момента и с диаметром посадочного отверстия ℓСТ = (0,8…1,5) dК принимаем ℓСТ = 1,2 dК = 1,2 · 85,5 = 102,6 мм. Округляем ℓСТ = 103 мм.

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляется зазор а (рис.4.3), рассчитанный в 4.7.1.2 и равный а = 11 мм.

Для выходного вала по dП = 75 мм выбираем роликовые конические однорядные подшипники легкой серии №7215 со следующими параметрами:

d = 75 мм; Д = 130 мм; Т = 27,25 мм; В = 16 мм; С = 22 мм; Сr = 107 кН;

С0 = 84 кН; е = 0,39; Y = 1,55; Y0 = 0,85.

Расчётная длина вала ℓр2 = в2 + 2а + Т = 71+ 2·11+27,25 = 120,25 мм - важнейший параметр, необходимый для расчета вала на прочность.

Полная длина выходного вала:

ℓП2 = ℓМТ + ℓКТ + ℓр2 + 3 мм = 94,5 + 90 + 120,25 + 3 мм = 307,75 мм.

Округляем до целого числа ℓП2 = 308 мм,

Для осевого фиксирования валов наиболее простой является схема установки подшипников «в распор».

Результаты расчетов для эскизного проектирования червячной передачи приведены в таблице 4.2.

Таблица 4.2

Результаты расчетов для эскизного проектирования

| Наименование параметров и размерность | Обозначение | Величина |

| Входной вал В1 | ||

| Диаметр концевого участка, мм | d | 30 |

| Диаметр вала (цапфы) под подшипники, мм | dП | 35 |

| Диаметр буртика для подшипников, мм | dБП | 41 |

| Длина концевого участка, мм | ℓМБ | 45 |

| Длина промежуточного участка, мм | ℓКБ | 70 |

| Зазор между колесами и стенкой корпуса, мм | а | 11 |

| Длина вала, мм | ℓП1 | 408 |

| Подшипники входного вала: | 7207 | |

| наружный диаметр, мм | D | 78 |

| внутренний диаметр, мм | d | 35 |

| ширина, мм | Т | 18,25 |

| динамическая грузоподъемность, кН | Сr | 38,5 |

| Выходной вал – В2 | ||

| Диаметр концевого участка, мм | d | 63 |

| Диаметр вала под подшипники, мм | dП | 75 |

| Диаметр буртика для подшипников, мм | dБП | 85,5 |

| Диаметр буртика для колеса, мм | dБК | 91,5 |

| Длина концевого участка, мм | ℓМТ | 94,5 |

| Длина промежуточного участка, мм | ℓКТ | 90 |

| Длина вала, мм | ℓП2 | 308 |

| Подшипники выходного вала: | 7215 | |

| наружный диаметр, мм | D | 130 |

| внутренний диаметр, мм | d | 75 |

| ширина, мм | В | 27,25 |

| динамическая грузоподъемность, кН | Сr | 107 |

4.7.3 Эскизная компоновка передачи

Эскизная компоновка передач редуктора выполняется по результатам произведенных расчетов, как правило, на миллиметровке в соответствующем масштабе. Выполнение эскизного чертежа начинается с проведения линий, определяющих межосевые расстояния с дальнейшим изображением деталей передач: валов, подшипников, зубчатых колес.

По результатам выполнения эскизной компоновки уточняются размеры валов и делается заключение о работоспособности редуктора.

На рис. 4.6 приведена принципиальная эскизная компоновка червячного редуктора, а на рис. 4.7 – в масштабе 1:2 для рассматриваемого примера.

| |||

| |||

4.8 Проверочный расчет выходного вала червячного редуктора

Проверочный расчет выходного (или любого другого) вала проводится с целью определения сохранения его работоспособности под действием приложенных к нему нагрузок в течении установленного срока эксплуатации.

4.8.1 Расчетная схема. Исходные данные

Расчётная схема вала и выбранная система отсчёта представлены на рис. 4.8.

Точка приложения окружной Ft2, радиальной Fг2 и осевой Fa 2 сил обозначена точкой С. Сила Ft2 в точке приложения С создает вращающий момент Т2 (М1) = 2Ft/d2, а силы Ft2, Fa 2 и Fг2 в точках опор А и В приводят к возникновению реакций RAY; RAX; RBY; RBX. Моменту Т2 препятствует момент сил полезных сопротивлений ТПС (М2). Точка С равноудалена от точек А и В, следовательно длины участков ℓ1 и ℓ2 равны между собой и равны ½ℓ р2 = 60,12 мм, а значение

ℓ3 = ℓ2п – ℓр2 = 308 – 120,25 = 187,75 мм.

Рис. 4.8 Расчетная схема на прочность выходного вала

червячной передачи

Исходные данные:

окружная сила Ft2 = 6361,3 Н; радиальная сила Fг2 = 2315,5 Н; осевая сила Fa 2 = 1767 Н; вращающий момент М1= Т2 = 954,2 Н·м;

ℓр2 = 120,25 мм; ℓ2п = 308 мм, делительный диаметр колеса d2 = 300 мм;

ℓ1 = ℓ2 = 60,12 мм; ℓ3 = 187,75 мм; диаметр вала под колесом dК = 85,5 мм.

4.8.2 Определение внешних нагрузок – реакций связей

В вертикальной плоскости YOZ действуют силы реакции в опорах RAу, RBy, радиальная Fr2 и осевая Fa2 силы.

Реакции в опорах определяются путём составления и решения уравнения равновесия.

1)  = 0, RB у (ℓ1 +ℓ2) – Fa2

= 0, RB у (ℓ1 +ℓ2) – Fa2  d2 – Fr2 · ℓ1 = 0,

d2 – Fr2 · ℓ1 = 0,

RBу =  = 3361,8 Н.

= 3361,8 Н.

2)  =0, Fr2 · ℓ2 – RAУ (ℓ1 + ℓ2) – Fa2

=0, Fr2 · ℓ2 – RAУ (ℓ1 + ℓ2) – Fa2  d2 = 0,

d2 = 0,

RAу =  = -1046,5 Н.

= -1046,5 Н.

Необходимо иметь ввиду, что направление реакции RAу не совпадает с направлением, указанным на схеме.

3) Для проверки правильности решения составляется уравнение

= 0; Σ FКу = - RAу + RBу – Fr2 = -1046,5Н + 3361,8 – 2315,5 ≈ 0.

= 0; Σ FКу = - RAу + RBу – Fr2 = -1046,5Н + 3361,8 – 2315,5 ≈ 0.

Реакции определены верно: RAу= -1046,5 Н; RBу = 3361,8 Н.

В горизонтальной плоскости ХОZ действуют силы реакции в опорах RAх, RBх и окружная сила Ft2:

1)  = 0, R Вх · (ℓ1+ℓ2) - Ft 2 ℓ1 = 0.

= 0, R Вх · (ℓ1+ℓ2) - Ft 2 ℓ1 = 0.

R Вх =  = 3180,65 Н.

= 3180,65 Н.

2)  = 0, Ft2 ℓ2 – RAх· (ℓ1 + ℓ2) = 0.

= 0, Ft2 ℓ2 – RAх· (ℓ1 + ℓ2) = 0.

RA х =  = 3180,65 Н.

= 3180,65 Н.

3) Для проверки правильности решения составляется уравнение

= 0, Σ F Кх = RA х – Ft 2 + R Вх = 3180,65 – 6361,3·+3180,65 ≈ 0.

= 0, Σ F Кх = RA х – Ft 2 + R Вх = 3180,65 – 6361,3·+3180,65 ≈ 0.

Направление и величины сил реакции опор определены верно:

RAх = RВх = 3180,65 Н.

Если значения сил реакции имеет знак минус, то это необходимо учитывать при решении уравнений по определению внутренних усилий.

Суммарные реакции в опорах:

RA =  = 3348,4 Н;

= 3348,4 Н;

RВ =  = 4628 Н.

= 4628 Н.

4.8.3 Определение внутренних усилий в поперечных сечениях вала

Для определения изгибающих и крутящих моментов воспользуемся методом сечений, для чего разобьем расчетную схему вала на три участка и определим границы участков по координате z:

1-й участок: 0 ≤ z ≤ℓ1; М(1)х = RAу·z; М(1)у = RAх·z;

при z = 0: М(1)х = 0; М(1)у = 0; M(1)z = 0;

при z = ℓ1= 60,12 мм: М(1)х = -1046,5·0,06012= - 62,9 Нм;

M(1)у = 3180,65 · 0,06012 = 191,23 Нм; M(1)z = 0;

2-й участок: ℓ1 ≤ z ≤ (ℓ1+ℓ2);

M(2)x = RAу ·z +· Fa2·  ·d2 – Fr2· (z-ℓ1);

·d2 – Fr2· (z-ℓ1);

при z = ℓ1 = 60,12 мм ; M(2)x = - 1046,5·0,06012 + 1767·  ·0,3-2315,5·0 = 202,15 Нм;

·0,3-2315,5·0 = 202,15 Нм;

при z = ℓ1+ℓ2 = 120,25 мм; M(2)x = -1046,5 · 0,12+1767·  ·0,3–2315,5·0,6012 = 0 Нм;

·0,3–2315,5·0,6012 = 0 Нм;

M(2)у = RAх·z - Ft2 (z – ℓ1);

при z=ℓ1=60,12; M(2)у = 3180,65·0,06012-6361,3·0= 191,23 Нм;

при z=ℓ1+ℓ2=120,25; M(2)у = 3180,65·0,12 – 6361,3·0,06012= 0 Нм;

M(2)z = Т2= 954,2 Нм;

участок 3-й: (ℓ1 +ℓ2) ≤ z ≤ (ℓ1 + ℓ2 + ℓ3);

M(3)x = RAу · z + Fa 2 ·  ·d2 - Fr2· (z – ℓ1) + RBу· (z – ℓ1 – ℓ2);

·d2 - Fr2· (z – ℓ1) + RBу· (z – ℓ1 – ℓ2);

при z = ℓ1+ℓ2 = 120,25 мм;

M(3)x = - 1046,5 · 0,12 +1767 ·  ·0,3 - 2315,5 ·0,06012 +3361,8·0 = 0;

·0,3 - 2315,5 ·0,06012 +3361,8·0 = 0;

при z = ℓ1+ℓ2+ ℓ3= 308 мм;

M(3)x = -1046,5· 0,308 +1767·  ·0,3 - 2315,5·0,25 + 3361,8 · 0,187 = 0;

·0,3 - 2315,5·0,25 + 3361,8 · 0,187 = 0;

M(3)у = RAх·z - Ft2 · (z – ℓ1) + RBх·(z – ℓ1 – ℓ2);

при z = ℓ1+ℓ2 = 120,25 мм;

M(3)у = 3180,65 · 0,12 - 6361,3·0,06012+3180,65·0 = 0;

при z = ℓ1+ℓ2+ ℓ3=308 мм;

M(3)у = 3180,65 0,308 – 6361,3 · 0,25 + 3180,65 · 0,187 = 0;

M(3)z = T2 = 954,2 Нм.

Так как все функции моментов линейны, графически они выражаются прямой линией, для нахождения которой достаточно определить значения в начале и в конце каждого участка. Для построения эпюр изгибающих и крутящих моментов Мх(z), Му(z), Мz(z) результаты расчетов приведены в таблице 4.3

Таблица 4.3

Значения изгибающих и крутящих моментов в поперечных сечениях вала

| Расчетный параметр | У ч а с т к и | |||||

| 1-й | 2-й | 3-й | ||||

| 0 | 60,12мм | 60,12мм | 120,25мм | 120,255мм | 308мм | |

| Мх, Н·м | 0 | - 62,9 | 202,12 | 0 | 0 | 0 |

| МУ, Н·м | 0 | 191,23 | 191,23 | 0 | 0 | 0 |

| МZ, Н·м | 0 | 0 | 954,2 | 954,2 | 954,2 | 954,2 |

Расчетная схема выходного вала и эпюры Мх(z), Му(z) и Мz(z) представлены на рисунке 4.9.

| |

|

Рис. 4.9 Эпюры Мх(z), Му(z), Мz(z)

По эпюрам определяют наиболее опасное сечение. Из анализа эпюр следует, что опасным является сечение, проходящее через точку С, в котором Мх = 202,15 Н·м; Му = 191,23 Н·м; Мz = 954,2 Н·м

4.8.4 Выбор материала. Расчет вала на статическую прочность

Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х, механические характеристики которых приведены в таблице 44 [Р. 10].

Для выходного вала принимаем сталь 45 для d ≤ 120 мм; НВ = 240;

σВ = 800 Н/мм2; σТ = 550 Н/мм2; τТ = 300 Н/мм2; σ-1 = 350 Н/мм2;

τ-1 = 210 Н/мм2.

Так как червяк изготовлен как одно целое с валом, то материал вала В1 тот же, что и для червяка: сталь 40Х, термообработка, улучшенная закалка; для заготовки диаметром d ≤ 120 мм; НВ = 270; σВ = 900 Н/мм2;

σТ = 750 Н/мм2; τТ = 450 Н/мм2; σ-1 =410 Н/мм2; τ-1 = 240 Н/мм2.

Условие прочности SТ ≥ [SТ],

где SТ – коэффициент прочности по текучести;

[SТ] = 1,3…1,6 – допускаемый коэффициент запаса прочности по текучести.

Расчетные формулы:

SТ =  ,

,

где КП = 2,5 – коэффициент перегрузки;

σэкв = Мэкв/Wи - – эквивалентное напряжение;

Мэкв =  - эквивалентный момент;

- эквивалентный момент;

Wи =  - осевой момент сопротивления сечения,

- осевой момент сопротивления сечения,

где dK = 85,5 мм – диаметр вала под колесом;

Ми =  - результирующий изгибающий момент.

- результирующий изгибающий момент.

Таким образом, получаем:

Мu =  Н·м;

Н·м;

Мэкв =  Н·м;

Н·м;

W =  мм3; σэкв =

мм3; σэкв =  Н/мм2;

Н/мм2;

SТ =  .

.

Статическая прочность вала обеспечивается с большим запасом, так как SТ = 13,6 > [SТ] = 1,3…1,6.

5 ПРОВЕРОЧНЫЙ РАСЧЁТ ПОДШИПНИКОВ ВЫХОДНОГО

ВАЛА РЕДУКТОРА

При предварительной конструктивной проработке редукторов были выбраны типы подшипников и намечена схема их установки.

Цель этого раздела заключается в том, что, зная силы, нагружающие подшипник, произвести проверочные расчёты подшипников на статическую или динамическую грузоподъемность и сделать вывод о способности выбранного подшипника обеспечить работоспособность редуктора при заданной нагрузке.

По статической грузоподъемности подшипники проверяют при частоте вращения вала n < 10 об/мин. По динамической грузоподъемности подшипники проверяют при частоте вращения вала (кольца) n ≥ 10 об/мин.

5.1 Методика и пример расчета шарикового радиального однорядного подшипника выходного вала цилиндрического прямозубого редуктора

5.1.1 Расчетная схема. Исходные данные

Расчетная схема представляет собой узел конструкции, в котором установлен рассматриваемый подшипник – она может быть представлена как конструктивная схема (рис. 5.1).

Исходные данные:

силы реакции опор RAx = 573 Н, RAy = 208,5 H, RBx = 573 H, RBy = 208,5H.

Суммарная радиальная реакция подшипника, приложенная к оси вала на середине ширины подшипника, для нашего примера RA = RВ,

Rr = RА = RB =  Н;

Н;

подшипники шариковые радиальные однорядные легкой серии №208 с параметрами d = 40 мм, Д = 80 мм, В = 18 мм, Сr = 32 кН, С0 = 17,8 кН;

частота вращения выходного вала n2 = 150 об/мин;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками;

ресурс работы t = 30 000 часов.

Рис. 5.1 Расчетная схема подшипника

Внутреннее кольцо подшипника поставлено на вал с натягом и вращается вместе с валом, а наружное кольцо - в корпусе неподвижное; схема установки подшипников на валах – враспор.

5.1.2 Расчет динамической грузоподъемности

Условие работоспособности подшипника по динамической грузоподъемности

Сr = RЕ  , (5.1)

, (5.1)

где Сr – расчетное значение динамической грузоподъемности, кН;

[Сr] – допускаемое (табличное) значение динамической грузоподъемности, кН;

n2 – частота вращения выходного вала, об/мин;

Lhтр – требуемая (расчетная) долговечность подшипника, равная ресурсу работы, час;

а23 – коэффициент, характеризующий совместное влияние на ресурс подшипника материала колец, тел качения и условий эксплуатации (для шарикоподшипников а23 = 0,7…0,8);

RE - эквивалентная динамическая нагрузка.

Для подшипников шариковых радиальных однорядных при осевой силе Fa = 0 эквивалентная нагрузка RЕ определяется по формуле

RE = VXRrKσКТ, (5.2)

где V – коэффициент вращения (V = 1 при вращении внутреннего кольца подшипника);

Х – коэффициент радиальной нагрузки (так как Ra = Fa = 0, то Х =1 из таблицы 41[Р.10]);

Кσ – коэффициент безопасности (выбирается по таблице 42 [Р.10], при умеренных толчках Кσ = 1,4);

КТ – температурный коэффициент (выбирается по таблице 43 [Р.10], при t0 ≤ 1000С КТ = 1).

Расчёт:

эквивалентная нагрузка

RE = 1,0 · 1,0 · 610 · 1,4 ·1,0 = 854 Н;

расчетная динамическая грузоподъемность

Сr = 854  Н ≈ 6 кН.

Н ≈ 6 кН.

Так как действительная грузоподъемность Сr = 6 кН меньше [С r] = 32 кН, то условие работоспособности принятых подшипников обеспечивается.

Определим долговечность подшипника

Lh.тр = а23  = 0,75

= 0,75  = 4384247 часов, что намного превышает заданный ресурс работы 30000 часов.

= 4384247 часов, что намного превышает заданный ресурс работы 30000 часов.

5.2 Методика расчёта роликового конического однорядного

подшипника

5.2.1 Расчетная схема. Исходные данные

Расчётная схема подшипника приведена на рисунке 5.2.

Рис. 5.2 Расчётная схема подшипника

Исходные данные:

силы реакции опор RA =  и RB =

и RB =  ;

;

осевая сила Fa;

частота вращения выходного вала nвых = n2;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками;

ресурс работы t часов.

подшипники роликовые конические однорядные с параметрами (таблица 40 [Р. 10]):

d – диаметр внутреннего кольца, мм;

D – диаметр наружного кольца, мм;

Т - ширина подшипника, мм;

[Сr] – табличная (допускаемая) динамическая грузоподъёмность подшипника, кН;

[С0] – табличная (допускаемая) статическая грузоподъёмность подшипника, кН;

Y – коэффициент восприятия осевой нагрузки;

е – коэффициент осевого нагружения.

Внутреннее кольцо подшипника поставлено на вал с натягом и вращается вместе с валом, а наружное кольцо в корпусе неподвижное; схема установки подшипников на валах – враспор.

Проверочный расчет производится по динамической грузоподъемности для наиболее нагруженной опоры.

5.2.2 Расчёт по динамической грузоподъемности

Определяются осевые соотношения Rs от радиальных сил нагружения и суммируются с внешней осевой силой Fa, т.е.

RS = 0,83 eRA(B) ; (5.3)

Ra = Rs + Fa. (5.4)

Для нормальной работы роликового конического подшипника необходимо, чтобы в опоре осевая сила, нагружающая подшипник, была не меньше осевой составляющей от действия радиальных нагрузок, т.е.

Ra ≥ RS.

Рассчитывается эквивалентная нагрузка по формуле:

RE = (V·X·RА(В) + Y·Ra) · Kσ · KT, (5.5)

где V – коэффициент вращения (V = 1 при вращении внутреннего кольца подшипника относительно радиальной нагрузки и V = 1,2 при вращении наружного кольца);

Х – коэффициент радиального нагружения (для конических роликовых подшипников уточняется в зависимости от отношения Fa/VFr > е или < е и окончательно выбирается по таблице 41 [Р. 10], где Fr = RA(B), Fa = Ra;

Кσ – коэффициент безопасности, принимают по таблице 42 [Р. 10], в зависимости от вида нагружения и области применения (Кσ = 1,3 …1,5);

КТ – температурный коэффициент выбирается по таблице 43 [Р. 10], при температуре нагрева масла в картере редуктора до 1000С КТ = 1,0;

Определяется действительная (расчётная) динамическая грузоподъемность подшипника по формуле:

Сr тр = RE  , (5.6)

, (5.6)

где а23 = 0,6…0,7 – коэффициент совместного влияния на ресурс материала колец, тел качения и условий эксплуатации;

m ≈ 3,33 – показатель степени для роликовых конических подшипников, который для приближённых расчётов можно принимать m = 3.

Расчётное значение динамической нагрузки должно быть меньше допускаемой (табличной) динамической грузоподъемности

Сr < [С r].

При необходимости определяется расчетная долговечность (ресурс) подшипника

Lh = a23  . (5,7)

. (5,7)

Выбранный роликовый конический подшипник должен удовлетворять условиям:

Lh ≥ LhТР и Сr < [С r].

Примеры проверочного расчета роликовых конических подшипников по динамической грузоподъемности

Пример 1. Проверочный расчет роликового конического подшипника для выходного вала цилиндрического косозубого редуктора

1.1 Расчётная схема. Исходные данные

Расчётная схема подшипника приведена на рис. 5.2.

Исходные данные:

силы реакции опор

RA =  = 688,3 Н;

= 688,3 Н;

RВ =  = 843 Н;

= 843 Н;

внешняя осевая сила Fa = 196 Н;

частота вращения вала n2 = 150 об/мин;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками;

ресурс работы t = 30 000 часов;

подшипники роликовые конические однорядные легкой серии 7208 со следующими параметрами (выбраны по таблице 40 [Р. 10]):

d = 40 мм, Д = 80 мм, Т2 = 19,75 мм,

[Сr ]= 46,5 кН – базовая (табличная) динамическая грузоподъемность,

[С0 ] = 32,5 кН – базовая (табличная) статическая грузоподъемность,

Y = 1,56 – коэффициент восприятия осевой нагрузки;

e = 0,38 – коэффициент осевого нагружения.

1.2 Проверочный расчёт подшипника по динамической

грузоподъёмности

Расчет производится по наиболее нагруженной опоры RB = 843 Н.

Определяем осевые соотношения Rs от радиальных сил нагружения и суммируем с внешней осевой силой Fa.

RS = 0,83 eRB = 0,83·0,38·843 = 265,9 H;

Ra = Rs + Fa = 265,9 + 196 = 461,9 H.

Для нормальной работы роликового конического подшипника необходимо, чтобы в опоре осевая сила, нагружающая подшипник, была не меньше осевой составляющей от действия радиальных нагрузок, т.е.

Ra ≥ RS, Ra = 461,9 > RS = 265,9 Н .

Вычисляем эквивалентную нагрузку по формуле:

RE = (V·X·RB + Y·Ra) · Kσ· KT,

RE = (1·0,4·843 + 1,56·461,9) ·1,4·1,0 ≈ 1480,9 Н,

где Х = 0,4 из таблицы 41 [ Р.10], так как

Ra/ V RB = 461,9/1· 843 = 0,54 > е = 0,38.

Вычисляем расчётное значение динамической нагрузки:

Сr тр = RE  кН.

кН.

Так как действительная грузоподъемность Сr = 10,8 кН меньше допускаемой [С r] = 46,5 кН, то работоспособность принятых подшипников обеспечивается.

Расчетную долговечность (ресурс) подшипника

Lh = a23  = 0,65

= 0,65  часов.

часов.

Роликовый конический подшипник легкой серии обеспечивает большую работоспособность заданной, так как

Lh = 2,23·106 ≥ LhТР = 30000 час.

Пример 2. Проверочный расчет роликового конического подшипника для выходного вала конического редуктора

2.1 Расчётная схема. Исходные данные

Расчётная схема подшипника приведена на рис. 5.2.

Исходные данные:

силы реакции опор

RA =  ;

;

RB =  ;

;

осевая сила Fa = 499Н;

частота вращения выходного вала nвых = n2 = 400 об/мин;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками;

ресурс работы t = 30000 часов;

подшипники роликовые конические лёгкой серии №7208 с параметрами : d = 40мм; D = 80 мм; Т = 19,25 мм; В = 18 мм; С = 16 мм; Сr = 46,5 кН; С0r = 32,5 кН; е = 0,38; Y = 1,56; Y0 = 0,86 (таблица 40[Р. 10]).

2.2 Проверочный расчёт подшипника по динамической

грузоподъемности

Для нормальной работы роликового конического подшипника необходимо, чтобы в опоре осевая сила Ra , нагружающая подшипник, была не меньше внешней осевой силы составляющей от действия радиальных нагрузок Rа, т.е. Ra ≥ Rs.

Расчет, как правило, производится для наиболее нагруженной опоры. В данном случае для опоры А, в которой RА = 945 Н.

Определяем осевые соотношения Rs от радиальных сил нагружения и суммируем с внешней осевой силой Fa.

RS = 0,83 e RA(В) = 0,83·0,38·945 = 298 H;

Rа = Rs + Fa2 = 298 + 499 = 797 H.

Условие Ra ≥ RS выполняется.

Коэффициент радиальной и осевой нагрузок для опоры А:

= 0,84 > е = 0,38.

= 0,84 > е = 0,38.

В этом случае Х = 0,4 (таблица 41), Y = 1,56 (таблица 40 [Р. 10]).

Эквивалентная нагрузка

RЕ = (V ∙ X ∙ RА + Y ∙ Rа) ∙KБ ∙ КT = (1∙0,4 ∙ 945 + 1,56 ∙ 797)= 1621 H.

Расчетное значение динамической нагрузки

Сr = RЕ  = 16372 Н.

= 16372 Н.

Условие работоспособности подшипников выполняется с большим запасом, так как Сr = 16,372 кН << [Сr ] = 46,5 кН.

Определяем расчетную долговечность (ресурс) подшипника

Lh = a23  = 687 ·103 часов.

= 687 ·103 часов.

Для расчёта принято m = 3.

Роликовый конический подшипник легкой серии 7208 обеспечивает большую работоспособность заданной, так как

Lh = 687·103 > LhТР = 30000 час.

Пример 3. Проверочный расчет роликового конического подшипника для выходного вала червячного редуктора

3.1 Расчётная схема. Исходные данные

Расчетная схема представлена на рис. 5.2.

Исходные данные:

силы реакции опор

RA =  = 3348,4 Н;

= 3348,4 Н;

RВ =  = 4628 Н;

= 4628 Н;

внешняя осевая сила Fa = 499 Н;

частота вращения вала n2 = 25 об/мин;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками;

ресурс работы t = Lh = 30 000 часов;

подшипники роликовые конические однорядные легкой серии 7215 со следующими параметрами (выбраны по таблице 40 [Р.10]):

d = 75 мм, D = 130 мм, Т = 27,25 мм;

[Сr] = 107 кН - динамическая грузоподъемность;

[С0] = 84 кН - базовая статическая грузоподъемность;

Y = 1,55 – коэффициент восприятия осевой нагрузки;

e = 0,39 – коэффициент осевого нагружения.

3.2 Проверочный расчёт подшипника по динамической

грузоподъемности

Расчёт производится для наиболее нагруженной опоры Rв = 4628 Н.

Определяем осевые соотношения Rs от радиальных сил нагружения и суммируем с внешней осевой силой Fa.

RS = 0,83 eRB = 0,83·0,39·4628 = 1498,1 H;

Ra = Rs + Fa2 = 1498,1 + 1767 = 3265,1 H.

Для нормальной работы роликового конического подшипника необходимо, чтобы в опоре осевая сила, нагружающая подшипник, была не меньше осевой составляющей от действия радиальных нагрузок.

Ra ≥ RS , Ra = 3265,1 > RS = 1498,1 Н.

Вычисляем эквивалентную нагрузку

RE = (V·X·RB + Y·Ra) · Kσ · KT = (1·0,4·4628+ 1,55·3265,1) ·1,4·1,0 ≈ 9677 Н.

Здесь: Х = 0,4, так как отношение

Ra/ VRB = 3265,1/1·4628 = 0,7 > е = 0,39 (таблица 40 [Р.10]);

V = 1, так как вращается внутреннее кольцо подшипника.

Расчетное значение динамической нагрузки:

Сr тр = RE  кН.

кН.

Так как действительная грузоподъемность Сr = 38,8 кН меньше допускаемой (табличной) [Сr] = 107 кН, то работоспособность принятых подшипников обеспечивается.

Определяем расчетную долговечность (ресурс) подшипника

Lh = a23  ,

,

После подстановки значений:

Lh = 0,7  часов.

часов.

Роликовые конические подшипники легкой серии обеспечивают большую работоспособность заданной, так как

Lh = 1,3·106 > LhТР = 30000 час

6 РАСЧЕТ СОЕДИНЕНИЯ ВАЛ-СТУПИЦА ВЫХОДНОГО ВАЛА

На этапе эскизной компоновки было определено, что соединение зубчатого (конического, червячного) колеса с валом осуществляется с помощью шпонки, поэтому необходимо решить задачу выбора шпонки с такими параметрами, которые обеспечивали бы работоспособность шпоночного соединения.

В редукторах наиболее широкое применение находят призматические шпонки, как с округленными, так и с плоскими торцами. По условиям установки предпочтение отдают шпонкам со скругленными торцами. Боковые грани призматических шпонок являются рабочими. Ширину в и высоту h шпонки, а также глубину паза на валу t1 и в ступице t2 выбирают стандартными в зависимости от диаметра вала под колесом dк по таблице 49 [Р. 10]. Расчетная (рабочая) длина шпонки ℓр определяется расчетом по напряжению смятия [σ]см или выбирается в зависимости от длины ступицы (ширины зубчатого колеса). Обычно полная стандартная длина шпонки ℓ на 5…8 мм меньше длины ступицы.

Для решения поставленной задачи изображается расчётная схема соединения, указываются исходные данные, производится выбор шпонки, расчёт соединения на смятие и срез шпонки.

6.1 Расчетная схема. Исходные данные

Расчетная схема шпоночного соединения представлена на рис. 6.1.

Рис. 6.1 Расчетная схема шпоночного соединения

Исходные данные:

Т2 - вращающий момент на выходном валу, Н∙м;

dк - диаметр участка вала для установки колеса, мм;

в2 - ширина зубчатого колеса, мм;

материал ступицы (колеса).

6.2 Выбор и расчет основных параметров шпонки

Для передачи вращающего момента Т2 от зубчатого колеса к выходному валу применяют, как правило, призматическую шпонку со скругленными торцами (рис. 6.2).

Для передачи вращающего момента Т2 от зубчатого колеса к выходному валу применяют, как правило, призматическую шпонку со скругленными торцами (рис. 6.2).

Рис. 6.2. Призматическая шпонка со скругленными торцами

По таблице 49 [Р. 10] для dк находим:

в - ширину шпонки, мм;

h - высоту шпонки, мм;

t1 - глубину паза на валу, мм;

t2 - глубину паза в ступице, мм.

Определяем длину шпонки

ℓ = в2 – (5…8) мм.

Из ряда стандартных длин (таблица 49 [Р. 10]) по величине ℓ выбираем стандартную длину шпонки. Расчетная длина шпонки определяется

ℓр = ℓ - в.

6.3 Проверочный расчет шпоночного соединения на прочность

На смятие рабочих граней шпонки по условию

σсм =  [σсм],

[σсм],

где [σсм ] = (110…190) Н/мм2 – для стальных ступиц;

на срез шпонки по условию

τср =  [τср ],

[τср ],

где [ τср ] = (40…70) Н/мм2 – для сталей при реверсивной нагрузке.

Проверочный расчет шпонки на срез можно считать условным, так как это условие прочности учтено при стандартизации шпонок. Однако, при ударных нагрузках срез шпонки вполне возможен.

Примеры выбора шпонки и расчета соединения вал-ступица

Выходного вала редуктора

Пример 1. Расчет шпоночного соединения вал-ступица выходного вала цилиндрического редуктора

1.1 Расчётная схема. Исходные данные

Расчетная схема шпоночного соединения представлена на рис. 6.1.

Исходные данные:

вращающий момент на выходном валу Т2 = 114,6 Н∙м;

диаметр участка вала для установки колеса dк = 47,5мм;

ширина зубчатого колеса в2 = 36 мм;

материал ступицы (колеса) – сталь 40Х.

1.2 Выбор и расчёт основных параметров шпонки

Для передачи вращающего момента Т2 = 114,6 Н∙м от зубчатого колеса к выходному валу применим призматическую шпонку. Ширину в и высоту h шпонки, а также глубину паза на валу t1 и в ступице t2 выбираем стандартными в зависимости от диаметра вала dк по таблице 49 [Р. 10].

По таблице 49 [4] для dк = 47,5 мм находим: в = 14 мм, h = 9 мм, t1 = 5,5 мм, t2 = 3,8 мм, ℓ = в2 – (5…8) мм = 36 - (5…8) = (31…28) мм. Из ряда стандартных длин (таблица 49 [Р. 10]) выбираем ℓ = 30 мм. Расчетная длина шпонки ℓр = ℓ - в = 30 – 14 = 16 мм.

1.3 Проверочный расчёт шпоночного соединения на прочность

На смятие рабочих граней шпонки по условию

σсм =  [σсм],

[σсм],

σсм =  Н/мм2,

Н/мм2,

где [σсм ] = (110…190) Н/мм2 – для стальных ступиц.

Условие прочности по напряжениям смятия выполняется, так как

σсм = 86,2 Н/мм2 < [σ]см = 110…190 Н/мм2 (по среднему значению);

на срез шпонки по условию

τср =  [τср ],

[τср ],

τср =  Н/мм2,

Н/мм2,

где [ τср ] = (40…70) Н/мм2 – для сталей при реверсивной нагрузке.

Условия прочности выполняются, так как

τср = 21,5 Н/мм2 < [ τср ] = (40…70) Н/мм2.

Пример 2.Расчет шпоночного соединения вал-ступица выходного вала конического редуктора

2.1 Расчётная схема. Исходные данные

Расчетная схема шпоночного соединения показана на рис. 6.1.

Исходные данные:

диаметр вала dК = 47,5 мм;

величина вращающегося момента Т2 = 95,5 Н∙м.

материал ступицы (колеса) – сталь марки 40X, термообработка колеса - улучшение твердость поверхности 269…302 НВ.

2.2. Выбор и расчёт основных параметров шпонки

Для передачи вращающегося момента Т2 = 95,5 Н∙м от зубчатого колеса к выходному валу применим призматическую шпонку со скругленными торцами (рис. 6.2).

Ширину b и высоту h шпонки, а также глубину паза на валу t1 и в ступице t2 выбираем стандартными в зависимости от диаметра dK = 47,5 мм по таблице 49[4] : b=14 мм, h = 9 мм, t1 = 5,5 мм, t2 = 3,8 мм.

Обычно полная стандартная длина шпонки L на 5...10 мм меньше длины ступицы:

ℓ = ℓСТ – (5…10) мм = 57 – 7 = 50 мм.

Из ряда стандартных длин (таблица 49[Р. 10]) выбираем ℓ = 50 мм.

Расчетная длина шпонки ℓр = ℓ - b = 50-14 = 36 мм.

Проверочный расчет шпоночного соединения на прочность:

на смятие рабочих граней шпонки по условию:

σСМ =  ,

,

σСМ =  Н/мм2,

Н/мм2,

где допускаемые напряжения смятия для стальной ступицы принимаются [σСМ] = 110 ÷ 190 Н/мм2.

Условие прочности по напряжениям смятия выполняется, так как

σСМ = 32 Н/мм2 < [σСМ] = 150 Н/мм2 (по среднему значению);

на срез шпонки по условию:

τСР =

τСР =  Н/мм2,

Н/мм2,

где [τ]СМ = (40…70) Н/мм2 - для сталей при реверсивной нагрузке.

Условие прочности на срез выполняются, так как

τСР = 8 Н/мм2 < [τСР] = (40…70) Н/мм2.

Пример 3 . Расчет шпоночного соединения вал-ступица выходного вала червячного редуктора

3.1 Расчётная схема. Исходные данные

Расчетная схема шпоночного соединения представлена на рис. 6.1.

Исходные данные:

вращающий момент на выходном валу Т2 = 954,2 Н∙м;

диаметр участка вала для установки колеса dк = 85,5мм;

ширина зубчатого колеса в2 = 71 мм;

материал ступицы (колеса) – сталь 45.

Для передачи вращающего момента Т2 = 954,2 Н∙м от зубчатого колеса к выходному валу применим призматическую шпонку со скругленными торцами (рис. 6.2).

По таблице 49[Р. 10] для dк = 85,5 мм находим: в = 25 мм, h = 14 мм,

t1 = 9 мм, t2 = 5,4 мм, ℓ = в2 – (5…8)мм = 71 - (5…8) = (66…63) мм.

Из ряда стандартных длин (таблица 49 [Р.10] принимаем ℓ = 63 мм. Расчётная длина шпонки

ℓр = ℓ - в = 63 – 25 = 38 мм.

3.3 Проверочный расчет шпоночного соединения на прочность

На смятие рабочих граней шпонки по условию

σсм =  [σсм],

[σсм],

σсм =  Н/мм2,

Н/мм2,

где [σсм ] = (110…190) Н/мм2 – для стальных ступиц.

Условие прочности по напряжениям смятия выполняется, так как

σсм = 117,5 Н/мм2 < [σ]см = 110…190 Н/мм2 (по среднему значению);

на срез шпонки по условию

τср =  [τср ],

[τср ],

τср =  Н/мм2,

Н/мм2,

где [ τср ] = (40…70) Н/мм2 – для сталей при реверсивной нагрузке.

Условия прочности выполняются, так как

τср = 23,5 Н/мм2 < [ τср ] = (40…70) Н/мм2.

7 ВЫБОР МУФТЫ ВХОДНОГО ВАЛА

Муфты выбираются стандартными в зависимости от передаваемого расчетного вращающего момента, диаметра вала и частоты его вращения.

Для проектируемых электромеханических приводов выберем муфту для соединения вала электродвигателя с цилиндрическим концевым участком входного вала редуктора. Соединения полумуфт с валами: шпоночное с фиксацией винтами.

Исходя из условий работы и области применения ЭМП, выбираемая муфта должна обеспечивать компенсацию условных несоосностей соединяемых валов, их линейных перемещений, компенсировать ударные нагрузки. Для таких условий работы наиболее широкое распространение получили муфты компенсирующие упругие втулочно-пальцевые (МУВП) (рис. 7.1).

Рис. 7.1. Муфта компенсирующая упругая втулочно-пальцевая

Исходными данными для выбора муфт являются:

Т1 – вращающий момент на входном валу, Н·м;

ω1 – угловая скорость входного вала, с-1;

n1 – частота вращения входного вала, об/мин.;

d – диаметр концевого участка вала, мм.

Расчетный вращающий момент

Тр = К·Т,

где К – коэффициент режима работы. При переменной средней нагрузке К=1,5…2,0 (таблица 48 [Р.10]).

Условие выбора типоразмера муфты:

Тр ≤ [Т],

где [Т] – допускаемый для стандартных муфт вращающий момент (таблица 47 [Р.10].

Упругие элементы муфты проверяются на смятие:

σСМ =  СМ,

СМ,

где z - число пальцев;

Т – вращающий момент на валу, Н·м;

dп – диаметр пальца муфты, мм;

ℓВТ – длина упругого элемента, мм;

[σ]СМ = 2Н/мм2 – допускаемое напряжение смятия для резиновых втулок.

Примеры выбора и расчета муфты для соединения вала электродвигателя с цилиндрическим концевым участком входного вала редуктора

Пример 1.Выбор и расчет муфты для соединения вала электродвигателя с цилиндрическим концевым участком входного вала цилиндрического редуктора

Исходные данные:

Т1 = 23,9 Н∙м – вращающий момент на входном валу;

d = 19 мм – диаметр концевого участка вала;

n1 = 750 об/мин – частота вращения входного вала;

ω1= 78,5 с-1 – угловая скорость входного вала.

Определяем расчетный вращающий момент

Тр = КТ1 = 2 · 23,9 = 47,8 Н∙м,

где К – коэффициент режима работы. При переменной средней нагрузке К=1,5…2,0 (таблица 48 [Р.10]).

Условие выбора типоразмера муфты

Тр ≤ [Т],

где [Т] – допускаемый муфтой вращающий момент (табличное значение). По таблице 47 [Р. 10] выбираем МУВП, для которой [Т] = 63 Н∙м.

Параметры муфты:

Т = 63 Н∙м, n ≤ 6000 об/мин, d = 20 мм, ℓцил = 36 мм, dп = 10 мм,

ℓвт = 15 мм, z = 6, dо = 20 мм, L = 76 мм, Д = 100 мм, Д0 = 71 мм.

Проверочный расчёт упругого элемента резиновых втулок на смятие

σсм =  ≤ [σсм ],

≤ [σсм ],

σсм =  Н/мм2,

Н/мм2,

где [σсм] = 2 Н/мм2 – допускаемое напряжение смятия резиновых втулок.

Условие прочности втулок на смятие выполняется, так как

σсм = 1,5 Н/мм2 < [σсм] = 2 Н/мм2.

Пример 2.Выбор и расчет муфты для соединения вала электродвигателя с цилиндрическим концевым участком входного вала конического редуктора.

Исходные данные:

Т1 = 42,26 Н∙м– номинальный вращающий момент на входном валу;

d = 24 мм - – диаметр концевого участка вала;

n1 = 950 об/мин - – частота вращения входного вала;

ω1= 99,4 с-1 – угловая скорость входного вала.

Расчетный вращающий момент на входном валу определяется:

ТР = K ∙ Т1 = 2 ∙ 42,26 = 84,56 Н∙м,

K = 1,5…2,0 – коэффициент режима работы. (таблица 48[4]). Примем коэффициент режима работы K = 2.

Условие выбора типоразмера муфты: ТР ≤ [Т],

где [Т] - допускаемый муфтой вращающий момент (табличное значение).

По таблице 47[4] выбираем муфту МУВП, которая имеет параметры: [ТР] = 125 Н∙м; n = 4800 об/мин, d = 25 мм; ℓцил = 42 мм; dП = 14 мм; ℓВТ = 28 мм; z = 4 мм; d0 = 28 мм; L = 89 мм; D = 120 мм; D0 = 90 мм.

Проверяем упругие элементы муфты на смятие по формуле

σСМ =  СМ,

СМ,

σСМ =  МПа,

МПа,

где [σ]СМ = 2 МПа - допускаемое давление пальца на втулку.

Условие прочности на смятие резиновых втулок выполняется, так как σСМ = 1,12 МПа <[σ]СМ = 2 МПа.

Пример 3. Выбор и расчет муфты для соединения вала электродвигателя с цилиндрическим концевым участком входного вала червячного редуктора

Исходные данные:

Т1 = 45,44 Н·м - вращающий момент на входном валу;

ω1 = 78,5 с-1 – угловая скорость входного вала;

n1 =750 об/мин – частота вращения входного вала;

d = 30 мм – диаметр концевого участка вала.

Определяем расчетный вращающий момент

Тр = К·Т = 2·45,44 = 90,88 Н·м,

где К = 1,5…2,0 – коэффициент режима работы (таблица 48 [Р. 10]).

Из условия выбора типоразмера муфты Тр ≤ [Т], по таблице 47 [Р. 10] выбираем муфту с параметрами:

[Т] = 125 Нм; n ≤ 4800 об/мин; d = 30 мм; ℓцил = 42 мм; dп = 14 мм; ℓВТ = 28 мм; L = 89 мм; Д = 120 мм; Д0 =90 мм; z = 4; d0 = 28 мм. Смещение осей валов: Δ = 0,3 мм; γ =1° 30'.

Проверочный расчёт упругого элемента втулок на смятие

σСМ =  СМ,

СМ,

σСМ =  Н/мм2.

Н/мм2.

Условие прочности втулок на смятие выполняется, так как

σСМ = 1,28 Н/мм2 < [σ]СМ = 2 Н/мм2.

8 ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ КОРПУСА РЕДУКТОРА

Проектирование корпуса редуктора является в значительной степени индивидуальным и обусловливается множеством особенностей конструкции, которые обязательно должны учитывать способы крепления деталей и редуктора, его сборки, условия работы, условия технического обслуживания, стоимостные параметры и т.д. Однако многообразие особенностей конструкции не может быть учтено при массовом изготовлении корпусов, поэтому расчет любой произвольной конструкции приводит к расчетам стандартных узлов.

Корпусные детали имеют, как правило, сложную форму, поэтому изготовляют их чаще всего литьем, в редких случаях методом сварки (при единичном и мелкосерийном производстве).

Наиболее распространенным материалом для литых корпусов является чугун (например, СЧ 15), при необходимости уменьшить массу – легкий сплав. Например - силумин.

8.1 Основные параметры корпуса редуктора

Корпуса редукторов, как правило, разъемные, т.е. включают корпус (основание) и крышку.

Корпусная деталь состоит из стенок, бобышек, фланцев, ребер и других элементов, соединенных в единое целое (рис.8.1, 8.2, 8,3).

Рис. 8.1 Корпус цилиндрического редуктора

Рис. 8.2 Корпус конического редуктора

Рис.8.3 Корпус червячного редуктора

Толщину стенки корпуса определяют по формуле

δ = 1,8  ≥ 6 мм,

≥ 6 мм,

где Т2 – вращающий момент на выходном валу, Н∙м.

Толщина стенки крышки δ1 = (0,9…1,0) δ.

Толщина фланца корпуса (основания) в = 1,5 δ.

Толщина фланца крышки в1 = 1,5 δ1.

Ширина фланца ℓ = (2…2,2) δ.

Диаметр крышки подшипника Дк = 1,25Д + 10 мм,

где Д – наружный диаметр подшипника.

Диаметр болтов (винтов) для соединения крышки с корпусом

d = 1,25  10 мм.

10 мм.

Расстояние между стяжными винтами (болтами) ≈ 10 d.

Крышку фиксируют относительно корпуса двумя штифтами, устанавливаемыми, как правило, по срезам углов крышки.

Диаметр фундаментных болтов для крепления редуктора к плите или раме dф = 1, 25d.

Число фундаментных болтов при а ≤ 250 мм равно 4, при а > 250 мм равно 6. Для конической передачи при 0,75dae2 ≤ 250 мм число фундаментных болтов равно 4, при 0,75dae2> 250 мм равно 6.

Масло заливают через верхний люк. Толщина крышки люка (обычно с фильтром) δк = (0,01…0,012) L ≥ 3 мм, где L – длина крышки люка, если люк круглый, то его диаметр.

Для замены масла в нижней части корпуса предусматривается сливное отверстие, располагаемое ниже уровня днища. Отверстие закрывают цилиндрической или конической пробкой. Если применяют пробку с цилиндрической резьбой, то обязательно ставят уплотнительную прокладку из паронита или резиновое кольцо. Пробка с конической резьбой не требует уплотнения. Чтобы масло из корпуса можно было слить без остатка, дно корпуса выполняют с уклоном 0,5…1º в сторону сливного отверстия. Чем больше размер редуктора, тем уклон делают меньше. Толщина днища в месте углубления должна оставаться без изменения.

Для переноса редуктора применяют проушины, отливая их заодно с крышкой или рэм-болты. При необходимости корпус усиливают ребрами жёсткости.

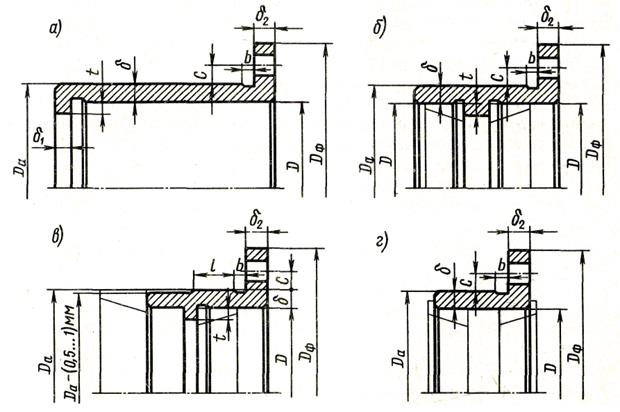

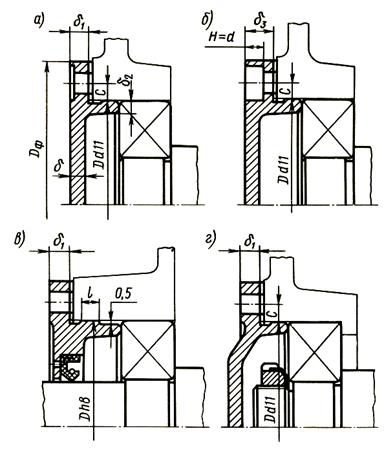

8.2 Расчет стаканов для подшипников

В стаканах обычно размещают подшипники фиксирующей опоры вала – червяка и опоры вала конической шестерни. Но поскольку наличие стакана упрощает установку вала в корпусе, то стаканы могут использоваться и в других редукторах. Конструкция стаканов определяется схемой расположения подшипников. На рис.8.4 показаны наиболее часто встречающиеся на практике конструктивные схемы стаканов для подшипников.

Рис. 8.4 Конструктивная схема стаканов для подшипников

Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину стенки стакана δ принимают в зависимости от диаметра отверстия D под подшипник, то есть наружного диаметра подшипника по таблице 59 [Р.10].

Толщина упорного буртика δ1 и толщина фланца δ2:

δ1 ≈ δ; δ2 ≈ 1,2δ.

Диаметр фланца стакана

Dф = D + 2δ + (4…4,4)d,

где D – наружный диаметр подшипника.

Диаметр d (мм) винтов для крепления стакана к корпусу и их число принимают по таблице 60 [Р. 10].

Чтобы обеспечить сопряжение торцов фланца стакана и корпуса по плоскости, на наружной цилиндрической поверхности стакана перед торцом фланца делают канавку.

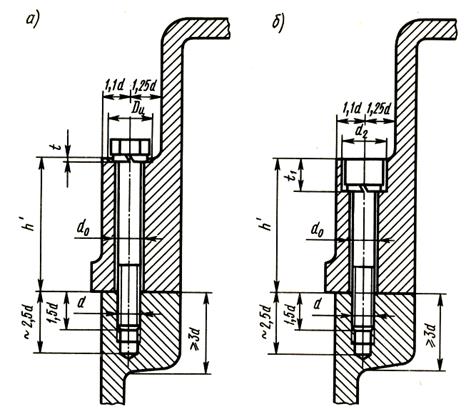

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки привертные и закладные.

На рис. 8.5 а,б,в,г показаны основные конструкции привертных крышек (на рис. 8.5а,б,г – так называемых "глухих", а на рис.8.5в – отверстием для выходного конца вала).

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. Толщину стенки δ, диаметр d и число z винтов крепления крышки к корпусу в зависимости от этого параметра принимают по таблице 61 [Р. 10].

Размеры других конструктивных элементов крышки показанные на рис. 8.5 а,б,в,г) можно принимать:

толщину фланца при креплении крышки болтами δ1 ≈ 1,2δ;

толщину фланца при креплении крышки винтами с цилиндрическими головками, поставленными "впотай", δ3 ≈ Н + 0,8δ;

толщину центрирующего пояска δ2 = (0,9…1,0)δ;

диаметр фланца крышки Dф = D + (4,0…4,4)d;

расстояние от поверхности отверстия под подшипник до оси крепежного винта С ≈ d, где d – диаметр винта.

Рис. 8.5. Крышки подшипниковых узлов

При небольшом межосевом расстоянии фланцы двух крышек подшипников могут перекрывать друг друга. В этом случае у обеих крышек фланцы срезают, оставляя между срезами зазор 1… 2 мм.

8.3 Эскиз корпуса редуктора

Корпуса современных редукторов очерчены плоскими поверхностями, выступающие элементы (например, бобышки подшипниковых гнезд, ребра жесткости) устранены с наружных поверхностей и введены внутрь корпуса, лапы под болты крепления редуктора к плите (раме) не выступают за габариты корпуса, проушины для подъема и транспортирования редуктора отлиты за одно целое с корпусом.

Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов. Нижнюю часть называют корпусом, верхнюю – крышкой корпуса. Для стыковки корпуса и крышки по всему контуру плоскости разъема выполняют фланцы для соединения крышки с корпусом болтами или винтами.

На первом этапе проектирования, составляется эскиз корпуса редуктора с рассчитанными по заданию параметрами, с учётом размещения передач, подшипников, валов и других конструктивных элементов.

Корпуса червячных редукторов, например, конструируют двух исполнений: неразъемные (при аw ≈ 160 мм) с двумя окнами на боковых стенках, через которые при сборке вводят внутрь корпуса комплект вала с червячным колесом, и разъемные (плоскость разъема располагают горизонтально по оси вала червячного колеса).

Боковые крышки неразъемных корпусов центрируют по переходной посадке и крепят к корпусу винтами (рис. 8.6). Диаметры винтов рассчитывают по формуле d = 1,25  ≥ 6 мм, где Т – вращающий момент на тихоходном (выходном) валу, Н∙м. Расстояние между винтами ℓ ≈ 10d.

≥ 6 мм, где Т – вращающий момент на тихоходном (выходном) валу, Н∙м. Расстояние между винтами ℓ ≈ 10d.

Рис. 8.6 Расчетные схемы (винтовых) болтовых соединений

Для удобства сборки диаметр Д отверстия окна выполняют на величину 2С = 2…5 мм больше максимального диаметра dам2 колеса. Чтобы добиться необходимой жесткости, боковые крышки выполняют с высокими центрирующими буртиками и с шестью радиально расположенными ребрами. Соединение крышек с корпусом уплотняют резиновыми кольцами круглого сечения.

На рис.8.7 приведен пример конструкций корпусов червячных редукторов с верхним расположением червяка. Размеры отдельных элементов корпусных деталей принимают по соотношениям, приведенным для цилиндрических редукторов.

Для увеличения жесткости червяка его опоры насколько возможно сближают. Места расположения приливов определяют прочерчиванием по соотношениям R1 = 0,5∙da м2 +2,3а; а ≈ δ; S1 = (0,15…0,2)D; D'ф = 1,25D + 10.

Рис. 8.7 Пример эскиза корпуса редуктора

Если боковые стороны редуктора оказываются достаточно протяженными, то помимо стяжных болтов в районе подшипниковых отверстий вала червячного колеса устанавливают дополнительно стяжные болты на фланцах меньшей толщины (см. рис. 8.6).

Расстояния между стяжными винтами ≈ 10d.

Для контроля правильности зацепления и расположения пятна контакта, а также для заливки масла в крышке корпуса предусматривают люк. При верхнем расположении червяка (см. рис. 8.7) через люк 1 в крышке корпуса невозможно наблюдать за зубьями колеса, так как их закрывает червяк. Поэтому в корпусе на узкой боковой стенке делают смотровое окно 2, через которое наблюдают за расположением пятна контакта на зубьях колеса при регулировке зацепления во время сборки редуктора. После сборки редуктора это окно закрывают крышкой, в которой может быть вмонтирован маслоуказатель.

Крепление крышки к корпусу в случае верхнего расположения червяка осуществляют винтами с цилиндрической головкой (или шпильками), установленными в нишах крышки (см. рис. 8.7).

8.4 Система смазки и уплотнения

Для смазывания передач применяют картерную систему. В корпус редуктора заливают масло так, чтобы в масляную ванну были погружены зубья колеса или витки червяка при нижнем расположении.

Принцип выбора масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло; чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость определяют в зависимости от контактного напряжения и окружной скорости колеса. Значение окружной скорости определяется по формуле:

V =  .

.

Масла, применяемые для зубчатых передач, и их характеристики приведены в таблице 55, а для червячных в таблице 56 [Р. 10]. В таблице 57 [Р. 10] приведены значения вязкости, применяемых масел.

Для слива масла при замене в корпусе предусматривают сливное отверстие, закрываемое пробкой.

Для наблюдения за уровнем масла в корпусе устанавливают указатели в виде круглых или удлиненных окошек или жезловых (щупы).

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнители и стыки. Чтобы избежать этого в верхних точках крышки устанавливают отдушины.

Для предохранения от вытекания смазочного материала из подшипниковых узлов и защиты их от внешнего воздействия применяются уплотнительные устройства. В редукторах наиболее распространены манжетные уплотнения (рис. 8.8), которые выбираются по таблице 54 [Р. 10].

| Манжета состоит из корпуса, изготовленного из бензомаслостойкой резины, каркаса, представляющего собой стальное колесо Г-образного сечения, и браслетной пружины. Манжету обычно устанавливают рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла. |  Рис.8.8 Манжетное уплотнение

Рис.8.8 Манжетное уплотнение

|

9 СБОРКА И ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ РЕДУКТОРА

Сборку производят:

1. Берется входной вал и устанавливается на валу подшипник с определенным натягом.

2. Вал вставляется в призму (основание корпуса).

3. Берется выходной вал, на котором с помощью шпонки устанавливается зубчатое колесо.

4. На цапфе вала устанавливаются подшипники.

5. Вал вставляется в гнездо основания корпуса.

6. Одевается крышка корпуса.

7. В крышку подшипников устанавливаются сальники.

8. Устанавливаются крышки и завинчиваются винтами.

9. Завинчивается сливное отверстие и устанавливается масло указатель.

10. После сборки через верхнее отверстие заливают масло в нужном количестве.

На редуктор ведется формуляр, в котором отмечается наработка в часах, сроки смены масла, неисправности и их устранения.

Внешний осмотр редуктора и уровень масла проверяется каждый раз перед началом работы, масло меняется 3 раза в месяц или при наработке 30000 часов, крепление проверяется ежедневно.

Следует отметить, что собранный редуктор обкатывают и подвергают испытаниям на стенде по программе, установленными техническими условиями.

Редуктор является неотъемлемой частью конструктивных элементов артиллерийских систем, особенно механизмов их наведения, от которого во многом зависит надежность и безотказность эксплуатации военной техники. Содержание материальной части боевой техники в постоянной готовности в исправном состоянии обеспечивается системой технического обслуживания в установленные сроки.

Техническое обслуживание подразделяют на следующие виды;

контрольный осмотр (КО);

текущее обслуживание (ТО);

техническое обслуживание №1 (ТО-1);

техническое обслуживание №12 (ТО-2);

сезонное обслуживание (СО).

Контрольный осмотр производится перед выходом техники из парка (марш, стрельба, учения и т.п.). При контрольном осмотре проверяется надежность стопорения механизмов наведения.

Текущее обслуживание проводится после проведения учений, занятий, стрельб, а также не реже одного раза в две недели, если техника не использовалась. При текущем обслуживании производится наружный осмотр подъемного и поворотного механизмов, при необходимости доливают масло в картер редуктора.

ТО-1 проводится в целях периодической проверки техники с частичным опробованием ее узлов в работе.

ТО-2 проводится в целях полной проверки оборудования в работе, проверки отдельных узлов в разобранном виде, выявления и устранения неисправностей.

При сезонном обслуживании необходимо слить старое масло, промыть полость редуктора веретенным маслом АУ ГОСТ 1642-50 и залить новое масло.

10 СПРАВОЧНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЁТА

ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА

10.1 ОБЩИЕ СВЕДЕНИЯ

Таблица 1

Нормальные линейные размеры, мм

| 3,2 | 5,6 | 10 | 18 | 32 | 56 | 100 | 180 | 320 | 500 |

| 3,4 | 6,0 | 10,5 | 19 | 34/35 | 60/62 | 105 | 190 | 340 | 600 |

| 3,6 | 6,3 | 11 | 20 | 36 | 63/65 | 110 | 200 | 360 | 630 |

| 3,8 | 6,7 | 11,5 | 21 | 38 | 67/70 | 120 | 210 | 380 | 670 |

| 4,0 | 7,1 | 12 | 22 | 40 | 71/72 | 125 | 220 | 400 | 710 |

| 4,2 | 7,5 | 13 | 24 | 42 | 75 | 130 | 240 | 420 | 750 |

| 4,5 | 8,0 | 14 | 25 | 45/47 | 80 | 140 | 250 | 450 | 800 |

| 4,8 | 8,5 | 15 | 26 | 48 | 85 | 150 | 260 | 480 | 850 |

| 5,0 | 9,0 | 16 | 28 | 50/52 | 90 | 160 | 280 | 500 | 900 |

| 5,3 | 9,5 | 17 | 30 | 53/55 | 95 | 170 | 300 | 530 | 950 |

Примечание. Под косой чертой приведены размеры посадочных мест для подшипника качения.

Таблица 2

Кратные и дольные единицы СИ

| Приставка | Обозначение | Множитель | Приставка | Обозначение | Множитель |

| Тера | Т | 1012 | Деци | д | 10-1 |

| Гига | Г | 109 | Санти | с | 10-2 |

| Мега | М | 106 | Милли | м | 10-3 |

| Кило | к | 103 | Микро | мк | 10-6 |

| Гекто | г | 102 | Нано | н | 10-9 |

| Дека | да | 101 | Пико | п | 10-12 |

Таблица 3

Дата: 2018-12-28, просмотров: 405.