Червячным редуктором

| Наименование параметров и размерность | Обозначение | Величина |

| Мощность электродвигателя, кВт | Рэ. | 4 |

| Требуемая мощность электродвигателя, кВт | Рэ тр.=Рвх. | 3,57 |

| Мощность на выходном валу, кВт | Рвых | 2,5 |

| КПД привода | η | 0,7…0,92 |

| Передаточное отношение (число) привода (редуктора) Частоты вращения валов, мин-1 (об/мин): вала электродвигателя (входного вала) | u nэ = n1 | 30 750 |

| выходного вала редуктора | n2 = nвых. | 25 |

| Угловые скорости вращения валов, рад/с: вала электродвигателя (входного вала) | ω1 | 78,5 |

| выходного вала редуктора | ω2 | 2,62 |

| Вращающие моменты на валах, Н·м: | ||

| на входном валу на выходном валу | Т1 Т2 | 45,44 954,2 |

| Диаметр вала электродвигателя, мм Ресурс работы, час | d'э t | 42 30000 |

2 РАСЧЁТ ОДНОСТУПЕНЧАТОГО РЕДУКТОРА С

ЦИЛИНДРИЧЕСКОЙ ПРЯМОЗУБОЙ И КОСОЗУБОЙ ПЕРЕДАЧЕЙ

2.1 Расчетная схема. Исходные данные

На расчетную схему в условных обозначениях наносятся все известные параметры, а также параметры, подлежащие определению в этом разделе. Расчетная схема прямозубой передачи представлена на рисунке 2.1, косозубой передачи на рисунке 2.2.

Исходные данные для расчета прямозубой (косозубой) передачи берутся из условия задания и общего расчета привода:

вращающий момент на выходном валу Т2 = 114,6 Н·м;

передаточное число u = 5;

частота вращения и угловая скорость входного вала: n1 = 750 об/мин, ω1 = 78,5 рад/с,

частота вращения и угловая скорость выходного вала: n2 = 150 об/мин; ω2 = 15,7 рад/с;

ресурс работы t = Lh = 30000 часов.

Рис. 2.1 Расчетная схема цилиндрической прямозубой передачи

Рис. 2.2 Расчетная схема цилиндрической косозубой передачи

2.2 Выбор материала и термической обработки колес

Материалы для изготовления зубчатых колес подбирают по таблице 16 [Р. 10]. В зависимости от условий эксплуатации, требований к габаритам передачи, технологии изготовления и с учетом экономических показателей применяют как среднеуглеродистые, так и высокоуглеродистые стали с различными вариантами термообработки (улучшение, закалка ТВЧ, цементация).

Чем выше твердость рабочей поверхности зубьев, тем выше допускаемые контактные напряжения [σ]Н и тем меньше размеры передачи, но сложнее технология изготовления колес и выше стоимость.

Для предотвращения заедания рабочих поверхностей твердость материала шестерни (меньшего колеса), как показывает практика, должна быть выше твердости колеса при одной и той же марке материала.

Так как в задании нет особых требований в отношении габаритов передачи, выбираем широко применяемые недорогие материалы (таблица 16 [Р. 10]) : для колеса – сталь 40Х, термообработка – улучшение, твердость поверхности зубьев 235…262 НВ; для шестерни – сталь 40Х, термообработка – улучшение, твердость поверхности зубьев 269…302 НВ.

2.3 Допускаемые контактные напряжения

Допускаемые контактные напряжения определяют отдельно для колеса [σ]H2 и шестерни [σ]H1 по формуле

[σ]H = КHL[σ]HO,

где [σ]HO – допускаемые напряжения, соответствующие базовым числам циклов нагружений, [σ]HO = 1,8 НВср + 67 (таблица 17 [Р. 10]);

КHL – коэффициент долговечности при расчете по контактным напряжениям. При числе циклов перемены напряжений N больше базового NНО (N ≥ NНО) КHL = 1,0 , при других значениях N рассчитывается по формуле

КHL =  ≤ КHL max,

≤ КHL max,

где NHO - базовое число циклов нагружения;

N - действительное число циклов перемены напряжений;

KHLmax - максимальное значение коэффициента долговечности (при термообработке – улучшение KHLmax = 2,6 , при термообработке закалка KHLmax = 1,8).

При расчете на контактную прочность базовые числа циклов нагружений определяют по формуле NНО = (НВ)3ср, в зависимости от средней твердости материала колес НВср = 0,5 (НВmin + НВmax). (2.1)

Действительные числа циклов перемены напряжений:

для колеса N2 = 60 · n2 · Lh; (2.2)

для шестерни N1 = N2 · u,

где Lh = t - ресурс работы передачи.

Допускаемые контактные напряжения определяют по формулам:

[σ ]Н1 = КHL1[σ]Н01; (2.3)

[σ ]Н2 = КHL2 [σ ] Н02.

В соответствии с изложенным определяется средняя твердость материала:

колеса НВср = 0,5 (235 + 262) = 248,5;

шестерни НВср = 0,5 (269 + 302) = 285,5.

Базовые числа циклов нагружений:

колеса NНО2 = 248,53 = 15,3 · 106;

шестерни NНО1 =285,53 = 23,3 · 106.

Действительные числа циклов перемены напряжений:

колеса N2 = 60 ·150·30000 = 270 ·106;

шестерни N1 = 270 ·106·5 = 1350 ·106.

Поскольку N2 = 270 ·106 > NНО2 = 15,3 ·106 , то КHL2 = 1;

N1 = 1350 ·106 > NНО1 = 23,3·106, то КHL1 =1;

[σ ]Н02 = 1,8 ·248,5 + 67 = 514 Н/мм2;

[σ ]Н01 = 1,8 · 285,5 + 67 = 581 Н/мм2,

тогда допускаемые контактные напряжения будут иметь значения:

[σ ]Н2 = 514 Н/мм2 , [σ ]Н1 = 581 Н/мм2.

Для дальнейших расчетов принимается меньшее из значений

[σ ]Н2 и [σ ]Н1, т.е. [σ ]Н = 514 Н/мм2.

2.4 Допускаемые изгибные напряжения

Допускаемые напряжения изгиба определяют отдельно для колеса [σ]F2 и шестерни [σ]F1 по формуле [σ]F = КFL [σ]F0,

где КFL – коэффициент долговечности при расчете на изгиб, КFL = 1,0 при N ≥ 4∙106; при других значениях N рассчитывается по формуле

КFL =  ≤ КFLmax,

≤ КFLmax,

где m - показатель степени, при термообработке - улучшение m = 6 и при термообработке – закалка m = 9;

KFLmax - максимальное значение коэффициента при термообработке - улучшение KFLmax = 2,08 ; при термообработке - закалка KFLmax = 1,63;

[σ]F0 – допускаемые предельные напряжения изгибной выносливости зубьев, соответствующие базовым числам циклов напряжений при расчете на изгиб NF0 = 4·106, выбираются по таблице 17 [Р. 10] в зависимости от средней твердости колес НВср. Для нашего случая [σ]F0 = 1,03 НВср.

Допускаемые изгибные напряжения для колеса и шестерни определяются по формулам:

[σ ]F2 = КFL2 [σ ]F02; (2.4)

[σ ]F1 = КFL1 [σ ]F01.

Так как действительные числа циклов перемены напряжений

N2 = 270 · 106 > 4·106, то КFL2 = 1;

N1 = 1350 · 106 > 4 · 106, то КFL1 = 1.

В этом случае: [σ]F02 = 1,03 · 248,5 = 256 Н/мм2;

[σ ]F01 = 1,03 · 285,5 = 294 Н/мм2,

и допускаемые изгибные напряжения будут иметь значения:

[σ]F2 = 256 Н/мм2, [σ]F1 = 294 Н/мм2.

2.5 Проектировочный и проверочный расчеты прямозубой передачи

2.5.1 Межосевое расстояние

Межосевое расстояние передачи определяется из условия контактной прочности зубьев

σН ≤ [σ]Н.

Межосевое расстояние

а ≥ Ка (u +1)  , (2.5)

, (2.5)

где а – межосевое расстояние в мм;

Ка – коэффициент межосевого расстояния (для прямозубых колес

Ка = 49,5);

u – передаточное число;

ψа – стандартное значение коэффициента ширины колес (при симметричном расположении колес относительно опор ψа = 0,315);

Т2 – вращающий момент в Н·мм;

[σ]Н – допускаемое контактное напряжение в Н/мм2 (МПа);

КНβ – коэффициент концентрации нагрузки (при НВ≤350 КНβ = 1).

Таким образом:

а = 49,5 (5+1)  мм.

мм.

Вычисленное межосевое расстояние округляем в большую сторону до стандартного числа по таблице 1 [Р. 10] а = 120 мм.

2.5.2 Предварительные основные размеры прямозубого колеса

Делительный диаметр

d'2= 2а ·u /(u + 1) =  = 200 мм , (2.6)

= 200 мм , (2.6)

ширина колеса в2 = Ψа·а = 0,315 · 120 = 37,8 мм. (2.7)

Ширину колеса после вычисления округляем в ближайшую сторону до целого числа, т.е. в2 = 38 мм.

2.5.3 Модуль передачи (зацепления)

Модуль зацепления является важнейшим параметром зубчатой передачи, он должен быть стандартным, одинаковым для колеса и шестерни, по нему нарезают зубья колес с помощью инструментальной рейки и рассчитывают геометрические параметры колес.

Предварительно модуль передачи определяют по формуле

m' ≥  , (2.8)

, (2.8)

где Кm = 6,8 - коэффициент модуля для прямозубых колес;

[σ]F - допускаемое изгибное напряжение, подставляют меньшее из [σ]F1 и [σ ]F2, т.е. [σ]F = [σ]F2 = 256 Н/мм2 ( МПа).

Значение модуля передачи m в мм, полученное расчётом, округляют в большую сторону до стандартного (ГОСТ 9563-80) из ряда чисел (таблица 19 [Р. 10]).

При выборе модуля 1-й ряд следует предпочитать 2-му.

В результате расчета получим модуль передачи прямозубого зацепления

m' =  мм.

мм.

Принимаем стандартное значение m = 1 мм.

2.5.4 Числа зубьев прямозубых колес

Суммарное число зубьев для прямозубых колес

zΣ = 2a / m2 = 2 ·120 /1,0 = 240. (2.9)

Число зубьев шестерни

z1 =  ; (2.10)

; (2.10)

где z1min = 17 – для прямозубых колес из условия не подрезания при нарезании.

Значение z1 округляют в ближайшую сторону до целого.

Число зубьев колеса

z2 = zΣ – z1. (2.11)

В результате вычислений получим:

z1 =  > 17;

> 17;

z2 = 240 – 40 = 200.

2.5.5 Фактическое передаточное число

Фактическое передаточное число

uф =  =

=  = 5.

= 5.

Допускаемое отклонение [∆u] ≤ 4%.

Отклонение от заданного передаточного числа

Δu =  %.

%.

Таким образом, для прямозубой передачи

Δu =  .

.

2.5.6 Размеры колеса прямозубой передачи

Делительные диаметры шестерни d1 и колеса d2 определяются с точностью расчета до первого знака после запятой:

d1 = z1· m; (2.12)

d2 = 2a – d1.

Диаметры окружностей вершин da и впадин зубьев df :

шестерни da1 = d1 + 2m; df1 = d1 – 2,5m; (2.13)

колеса da2 = d2 + 2m; df2 = d2 – 2,5m.

Ширину шестерни в1 (мм) принимают по соотношению в1/в2,

где в2 – ширина колеса.

При в2 …….. до 30; св. 30 до 50; св.50 до 80; св.80 до 100

в1/в2 …. 1,1; 1,08; 1,06; 1,05.

Полученное значение в1 округляют до целого числа.

Определяем размеры колес:

шестерни d1 = 40 ·1,0 = 40 мм; колеса d2 = 2·120 – 40 = 200 мм.

Диаметры окружностей вершин зубьев:

шестерни dа1 = 40 + 2 ·1,0 = 42 мм; колеса dа2 = 200 + 2·1,0 = 202 мм.

Диаметры окружностей впадин зубьев:

шестерни df1 = 40 – 2,5·1,0 = 37,5 мм; колеса df2 = 200 – 2,5·1,0=197,5мм.

Ширина колеса в нашем случаи в2 = 38 мм, тогда

в1 = 38 · 1,08 = 41 мм.

Полученное значение в1 округляют до целого числа.

Высота головки зуба hа = m = 1 мм.

Высота ножки зуба hf = 1,25· m = 1,25·1 = 1,25 мм.

Высота зуба h = ha + hf = 1 + 1,25 =2,25 мм.

Окружной шаг ρ = πm = 3,14 ·1 = 3,14 мм.

Толщина зуба s, равная ширине впадины «е», т.е.

s = e = 0,5ρ = 0,5·3,14 = 1,57 мм.

Радиальный зазор между зубьями с = 0,25m = 0,25 ∙ 1 = 0,25 мм.

2.5.7 Силы в зацеплении

В прямозубом зацеплении действуют окружная  и радиальная

и радиальная  силы. Осевая сила для прямозубой передачи равна нулю, так как β = 0.

силы. Осевая сила для прямозубой передачи равна нулю, так как β = 0.

Окружная сила

Ft =  . (2.14)

. (2.14)

Радиальная сила

Fr = Ft tgα, (2.15)

где α = 200 – стандартный угол зацепления.

Для стандартного угла tgα = tg200 = 0,364.

Осевая сила

Fa = Ft tgβ. (2.16)

В результате расчетов прямозубого зацепления получим:

окружная сила Ft =  Н;

Н;

радиальная сила Fr = 1146·0,364 = 417 Н;

осевая сила Fa = 0.

2.5.8 Степень точности зацепления

Степень точности передачи определяют по таблице 20 ([Р. 10]) в зависимости от окружной скорости колеса

V =  (м/с).

(м/с).

Окружная скорость прямозубого колеса

V = (3,14·200·150) /60000 = 1,57 м/с.

По окружной скорости определяем 9-ю пониженную степень точности зацепления.

2.5.9 Проверочный расчет зубьев колеса

Проверочный расчет производится по методикам, определенным ГОСТ 21354-87 «Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность».

2.5.9.1 Проверка зубьев прямозубого колеса по

напряжениям изгиба зубьев

Условие прочности σF ≤ 1,1 [σ ]F, где σF – расчетное (действительное) напряжение изгиба.

Расчетное напряжение изгиба в зубьях колеса

σF2 =  , (2.17)

, (2.17)

где КFα – коэффициент, учитывающий распределение нагрузки между зубьями: для прямозубых колес КFα = 1;

Yβ = 1 – (β°/140) – коэффициент, учитывающий влияние наклона зуба; при β = 0, Yβ = 1;

КFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; для приработанных зубьев колес и скорости V ≤ 15 м/с, КFβ = 1;

КFY – коэффициент, учитывающий внутреннюю динамическую нагрузку, принимают для прямозубых колес при твердости зубьев ≤ 350 НВ – 1,4;

YF – коэффициент формы (прочности) зуба, принимают по эквивалентному числу зубьев zV = z/ cos3β , по таблице 21 [Р. 10].

Для шестерни при z1 = 40 YF1 = 3,70;

для колеса z2 = 200 YF2 = 3,59.

Расчетное напряжение изгиба в зубьях шестерни

σF1 =  . (2.18)

. (2.18)

Расчетное напряжение изгиба может отклоняться от допускаемых

σF ≤ 1,1 [σ ]F.

Используя формулы (2.17) и (2.18), получим

σF2 =  Н/мм2;

Н/мм2;

σF1 =  Н/мм2.

Н/мм2.

Условия прочности зубьев по напряжениям изгиба выполняются, так как σF2 = 152 Н/мм2 < [σ]F2 = 256 Н/мм2;

σF1 = 156 Н/мм2 < [σ ]F1 = 294 Н/мм2.

2.5.9.2 Проверка зубьев прямозубого колеса по контактным напряжениям

Условие прочности σН = (0,9 . . .1,05) [σ ]Н.

Расчетное контактное напряжение для прямозубых колес

σН = 436  , (2.19)

, (2.19)

где КНα – коэффициент, учитывающий распределение нагрузки между зубьями прямозубых колес КНα = 1,0;

КНβ – коэффициент концентрации нагрузки, для приработанных зубьев колес и скорости V ≤ 15 м/с, КНβ = 1;

КНV – коэффициент динамической нагрузки для прямозубых колес при твердости зубьев ≤ 350 НВ – 1,2; > 350 НВ – 1,1;

u - передаточное число.

Используя формулу (2.19), получим для прямозубой передачи

σН = 436  Н/мм2.

Н/мм2.

σН = (0,9 . . .1,05) [σ ]Н = (0,9 . . .1,05) 514 = (462,6…..539,7) Н/мм2.

Условие прочности зубьев по контактным напряжениям выполняется, так как σН = 454 Н/мм2 не превышает допускаемых значений (462,6…539,7) Н/мм2.

Результаты расчета цилиндрической прямозубой передачи приведены в таблице 2.3.

Таблица 2.3

Результаты расчета прямозубой передачи

| Наименование параметров и размерность | Обозначение | Величина |

| Допускаемое контактное напряжение, Н/мм2 | [σ]Н | 514 |

| Допускаемое напряжение изгиба для колеса, Н/мм2 | [σ]F2 | 256 |

| Допускаемое напряжение изгиба для шестерни, Н/ мм2 | [σ]F1 | 294 |

| Межосевое расстояние, мм | а | 120 |

| Модуль передачи (зацепления), мм | m | 1 |

| Число зубьев шестерни | z1 | 40 |

| Число зубьев колеса | z2 | 200 |

| Фактическое передаточное число | uф | 5 |

| Делительный диаметр шестерни, мм | d1 | 40 |

| Делительный диаметр колеса, мм | d2 | 200 |

| Диаметр окружности вершин зубьев шестерни, мм | dа1 | 42 |

| Диаметр окружности вершин зубьев колеса, мм | dа2 | 202 |

| Диаметр окружности впадин зубьев шестерни, мм | df1 | 37,5 |

| Диаметр окружности впадин зубьев колеса, мм | df2 | 197,5 |

| Ширина зубчатого венца шестерни, мм | в1 | 41 |

| Ширина зубчатого венца колеса, мм | в2 | 38 |

| Высота головки зуба, мм | ha | 1 |

| Высота ножки зуба, мм | hf | 1,25 |

Высота зуба, мм Высота зуба, мм

| h | 2,25 |

| Окружной шаг, мм | ρ | 3,14 |

| Толщина зуба, ширина впадины, мм | s = e | 1,57 |

| Радиальный зазор, мм | с | 0,25 |

| Окружная сила, Н | Ft | 1146 |

| Радиальная сила, Н | Fr | 417 |

| Осевая сила, Н | Fа | 0 |

| Расчетное напряжение изгиба, Н/мм2: | ||

| зубьев шестерни | σF1 | 156 |

| зубьев колеса | σF2 | 152 |

| Расчетное контактное напряжение зубьев, Н/мм2 | σH | 454 |

2.6 Проектировочный и проверочный расчеты косозубой передачи

2.6.1 Межосевое расстояние

Межосевое расстояние определяется из условия контактной прочности зубьев

σН ≤ [σ]Н.

Межосевое расстояние

а ≥ Ка (u +1)  , (2.20)

, (2.20)

где а – межосевое расстояние в мм;

Ка – коэффициент межосевого расстояния (для косозубых и шевронных колес Ка = 43);

u – передаточное число;

ψа – стандартное значение коэффициента ширины колес (при симметричном расположении колес относительно опор ψа = 0,315);

Т2 – вращающий момент в Н·мм;

[σ ]Н – допускаемое контактное напряжение в Н/мм2 (МПа);

КНβ – коэффициент концентрации нагрузки (при НВ≤350 КНβ = 1).

Таким образом, межосевое расстояние

а = 43 (5+1)  мм.

мм.

Вычисленное межосевое расстояние округляем в большую сторону до стандартного числа (по таблице 1[Р. 10]) а = 100 мм.

2.6.2 Предварительные основные размеры колеса

Делительный диаметр

d'2= 2а · u /(u + 1) =  = 166,7 мм ,

= 166,7 мм ,

ширина колеса в2 = Ψа а = 0,315 · 100 = 31,5 мм.

Ширину колеса после вычисления округляем в ближайшую сторону до целого числа, т.е. в2 = 32 мм.

2.6.3 Модуль передачи

Модуль зацепления является важнейшим параметром зубчатой передачи, он должен быть стандартным, одинаковым для колеса и шестерни, по нему нарезают зубья колес с помощью инструментальной рейки и рассчитывают геометрические параметры колес.

Предварительно модуль передачи определяют по формуле

m' ≥  , (2.21)

, (2.21)

где Кm - коэффициент модуля для косозубых колес = 5,8; шевронных – 5,2;

[σ ]F - допускаемое изгибное напряжение, подставляют меньшее из [σ]F1 и [σ ]F2, т.е. [σ]F = [σ]F2 = 256 Н/мм2 ( МПа).

Значение модуля передачи m в мм, полученное расчетом, округляют в большую сторону до стандартного (ГОСТ 9563-80) из ряда чисел (таблица 19 [Р. 10]).

При выборе модуля 1-й ряд следует предпочитать 2-му.

В результате расчета получим модуль передачи косозубого зацепления

m' =  мм.

мм.

Принимаем стандартное значение m = 1 мм.

2.6.4 Числа зубьев косозубых колес

Суммарное число зубьев косозубых и шевронных колес

zΣ =  . (2.22)

. (2.22)

Минимальный угол наклона зубьев:

косозубых колес

βmin = arc sin  ; (2.23)

; (2.23)

шевронных колес βmin = 25°.

Полученное значение zΣ округляют в меньшую сторону до целого и определяют действительное значение угла β, с точностью вычисления до четвертого знака после запятой

β = аrc cos  . (2.24)

. (2.24)

Для косозубых колес β = 8…18°.

Число зубьев шестерни

z1 =  . (2.25)

. (2.25)

Значение z1 округляют в ближайшую сторону до целого:

z1min = 17cos3β – для косозубых и шевронных колес.

Число зубьев колеса

z2 = zΣ – z1.

В результате вычислений получаем:

минимальный угол наклона зубьев косозубых колес

βmin = arc sin  = 7,18°;

= 7,18°;

суммарное число зубьев косозубых колес

zΣ =  =

=  = 198,4, принимаем zΣ =198.

= 198,4, принимаем zΣ =198.

Действительное значение угла наклона зубьев β косозубых колес

β = аrc cos  = 8,1096°.

= 8,1096°.

Число зубьев для шестерни и колеса:

z1 =  ; z2 = 198 – 33 = 165.

; z2 = 198 – 33 = 165.

2.6.5 Фактическое передаточное число

Фактическое передаточное число

uф =  =

=  = 5.

= 5.

Допускаемое отклонение [∆u] ≤ 4%.

Отклонение от заданного передаточного числа

Δu =  %;

%;

действительно Δu =  %.

%.

2.6.6 Размеры колес косозубой передачи

Делительные диаметры шестерни d1 и колеса d2 определяются с точностью расчета до первого знака после запятой:

d1 =  , (2.26)

, (2.26)

d2 = 2a – d1.

Диаметры окружностей вершин da и впадин зубьев df :

шестерни da1 = d1 + 2m; df1 = d1 – 2,5m; (2.27)

колеса da2 = d2 + 2m; df2 = d2 – 2,5m.

Ширину шестерни в1 (мм) принимают по соотношению в1/в2,

где в2 – ширина колеса.

При в2 …….. до 30; св. 30 до 50; св.50 до 80; св.80 до 100

в1/в2 …. 1,1; 1,08; 1,06; 1,05.

Полученное значение в1 округляют до целого числа.

Определяем размеры колес:

шестерни d1 =  = 33,3 мм;

= 33,3 мм;

колеса d2 = 2 ·100 – 33,3 = 166,7 мм.

Диаметры окружностей вершин зубьев:

шестерни dа1 = 33,3 + 2 · 1,0 = 35,3 мм;

колеса dа2 = 166,7 + 2 ·1,0 = 168,7 мм.

Диаметры окружностей впадин зубьев:

шестерни df1 = 33,3 – 2,5 ·1,0 = 30,8 мм;

колеса df2 = 166,7 – 2,5 ·1,0 = 164,2 мм.

Ширина колеса в нашем случаи в2 = 32 мм, тогда

в1 = 32 · 1,08 = 34,56 мм.

Полученное значение в1 округляют до целого числа в1 = 35 мм.

Высота головки зуба hа = m = 1 мм.

Высота ножки зуба hf = 1,25· m = 1,25·1 = 1,25 мм.

Высота зуба h = ha + hf = 1 + 1,25 = 2,25 мм.

Окружной шаг ρ = πm = 3,14·1 = 3,14 мм.

Толщина зуба s, равная ширине впадины е, т.е. s = e = 0,5ρ = 0,5·3,14 = 1,57 мм.

Радиальный зазор между зубьями с = 0,25m = 0,25 ∙1 = 0,25 мм.

2.6.7 Силы в зацеплении

В косозубом зацеплении действуют окружная  , радиальная

, радиальная  и осевая

и осевая  силы.

силы.

Окружная сила

Ft =  . (2.28)

. (2.28)

Радиальная сила

Fr =  , (2.29)

, (2.29)

где α = 20°  – стандартный угол зацепления.

– стандартный угол зацепления.

Для стандартного угла tgα = tg20° = 0,364.

Осевая сила Fa = Ft tgβ. (2.30)

В результате расчётов косозубого зацепления получим:

окружная сила Ft =  Н;

Н;

радиальная сила Fr =  Н;

Н;

осевая сила Fa = 1375 · 0,1425 = 196 Н.

2.6.8 Степень точности зацепления

Степень точности передачи определяют по таблице 20 [Р. 10] в зависимости от окружной скорости колеса

V =  (м/с).

(м/с).

Окружная скорость косозубого колеса

V = (3,14·166,7·150) /60000 = 1,31 м/с,

По окружной скорости определяем 9-ю пониженную степень точности зацепления.

2.6.9 Проверочный расчет зубьев колеса

Проверочный расчет производится по методикам, определенным ГОСТ 21354-87 «Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность».

2.6.9.1 Проверка зубьев косозубых колес по напряжениям изгиба зубьев

Условие прочности σF ≤ 1,1 [σ ]F, где σF – расчетное (действительное) напряжение изгиба.

Расчетное напряжение изгиба в зубьях колеса

σF2 =  , (2.31)

, (2.31)

где КFα – коэффициент, учитывающий распределение нагрузки между зубьями, для колес с углом β > 0° принимают КFα в зависимости от степени точности:

степень точности 6 7 8 9

КFα 0,72 0,81 0,91 1,0;

Yβ = 1 – (β°/140) – коэффициент, учитывающий влияние наклона зуба (Yβ = (1-8,1)/140 = 0,94);

КFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; для приработанных зубьев колес и скорости V ≤ 15 м/с, КFβ = 1;

КFY – коэффициент, учитывающий внутреннюю динамическую нагрузку, принимают для косозубых колес при твердости зубьев ≤ 350 НВ – 1,2; > 350 НВ – 1,1;

YF – коэффициент формы (прочности) зуба, принимают по эквивалентному числу зубьев zV = z/cos3β, по таблице 23 [Р. 10].

Для шестерни при zV ≈ 33 YF1 = 3,76, для колеса zV ≈ 165 YF2 = 3,59.

Расчетное напряжение изгиба в зубьях шестерни

σF1 =  . (2.32)

. (2.32)

Расчетные напряжения изгиба могут отклоняться от допускаемых

σF ≤ 1,1 [σ]F.

Используя формулы (2.31) и (2.32), получим

σF2 =  Н/мм2;

Н/мм2;

σF1 =  Н/мм2.

Н/мм2.

Условия прочности для косозубых зубьев по напряжениям изгиба выполняются так как

σF2 = 174 Н/мм2 < [σ]F2 = 256 Н/мм2;

σF1 = 182 Н/мм2 < [σ ]F1 = 294 Н/мм2.

2.6.9.2 Проверка зубьев косозубых колес по контактным напряжениям

Условие прочности σН = (0,9 . . .1,05) [σ]Н.

Расчетное контактное напряжение для косозубых и шевронных колес

σН = 376  , (2.33)

, (2.33)

где КНα – коэффициент, учитывающий распределение нагрузки между зубьями для косозубых и шевронных колес КНα = 1,1;

КНβ – коэффициент концентрации нагрузки, для приработанных зубьев колес и скорости V ≤ 15 м/с, КНβ = 1;

КНV – коэффициент динамической нагрузки, для косозубых и шевронных колес при твердости зубьев ≤ 350 НВ – 1,1; > 350 НВ – 1,05;

u - передаточное число.

Используя формулу (2.33), получим для косозубой передачи

σН = 376  = 514,4 Н/мм2.

= 514,4 Н/мм2.

σН = (0,9 . . .1,05) [σ ]Н = (0,9 . . .1,05) 514 = (462,6…..539,7) Н/мм2.

Условие прочности зубьев по контактным напряжениям для косозубой передачи выполняется, так как расчётное напряжение укладывается в диапазон допускаемого.

Результаты расчета цилиндрической косозубой передачи приведены в таблице 2.4.

Таблица 2.4

Результаты расчета косозубой передачи

| Наименование параметров и размерность | Обозначение | Величина |

| Допускаемое контактное напряжение, Н/мм2 | [σ]н | 514 |

| Допускаемое напряжение изгиба для колеса, Н/мм2 | [σ]F2 | 256 |

| Допускаемое напряжение изгиба для шестерни, Н/ мм2 | [σ]F1 | 294 |

| Межосевое расстояние, мм | а | 100 |

| Модуль передачи (зацепления), мм | m | 1 |

| Угол наклона зубьев колес, град | β | 8,11 |

| Число зубьев шестерни | z1 | 33 |

| Число зубьев колеса | z2 | 165 |

| Фактическое передаточное число | иф | 5 |

| Делительный диаметр шестерни, мм | d1 | 33,3 |

| Делительный диаметр колеса, мм | d2 | 166,7 |

| Диаметр окружности вершин зубьев шестерни, мм | dа1 | 35,3 |

| Диаметр окружности вершин зубьев колеса, мм | dа2 | 168,7 |

| Диаметр окружности впадин зубьев шестерни, мм | df 1 | 30,8 |

| Диаметр окружности впадин зубьев колеса, мм | df 2 | 164,2 |

| Ширина зубчатого венца шестерни, мм | в1 | 35 |

| Ширина зубчатого венца колеса, мм | в2 | 32 |

| Высота головки зуба, мм | ha | 1 |

Высота ножки зуба, мм Высота ножки зуба, мм

| hf | 1,25 |

Высота зуба, мм Высота зуба, мм

| h | 2,25 |

| Окружной шаг, мм | ρ | 3,14 |

| Толщина зуба, ширина впадины, мм Радиальный зазор, мм | s = e с | 1,57 0,25 |

| Окружная сила, Н | Ft | 1375 |

| Радиальная сила, Н | Fr | 505,5 |

| Осевая сила, Н | Fа | 196 |

| Расчетное напряжение изгиба, Н/мм2: | ||

| зубьев шестерни | σF1 | 182 |

| зубьев колеса | σF2 | 174 |

| Расчетное контактное напряжение зубьев, Н/мм2 | σн | 514,4 |

2.7 Эскизное проектирование цилиндрической прямозубой и косозубой передачи

Эскизное проектирование передачи включает: определение геометрических размеров валов, выбор подшипников и схемы их установки; конструирование валов, эскизную компоновку передачи.

2.7.1 Проектировочный расчет входного вала

2.7.1.1 Расчетная схема. Исходные данные

Быстроходные валы (рис. 2.3) представляют собой, как правило «вал – шестерню» и имеют концевые участки, участки для установки подшипников, буртики подшипников и участки для нарезания зубьев шестерни. Основные конструктивные схемы валов и обозначений геометрических размеров показаны на рис. 2.3, 2.4, а также на рис. 5.14, 5.15, 22.14 и 22.18 [1]. Валы следует конструировать по возможности гладкими, с минимальным числом уступов, что приводит к существенному сокращению расхода металла на изготовление.

Для осевого фиксирования валов наиболее простой является схема установки подшипников «враспор».

Входной и выходной валы редукторов имеют консольные цилиндрические или конические участки для установки полумуфт.

На рис. 2.3 приведена расчётная схема входного вала цилиндрического прямозубого (косозубого) редуктора.

На рис. 2.3 приведена расчётная схема входного вала цилиндрического прямозубого (косозубого) редуктора.

Рис. 2.3 Расчетная схема входного вала

Исходные данные:

вращающий момент на входном валу Т1 = 23,9 Н·м;

ширина шестерни в1 = 41 мм – для прямозубой передачи;

в1 = 35 мм – для косозубой передачи.

2.7.1.2 Геометрические размеры входного вала

Минимальный диаметр вала рассчитывается из условия только на кручение, по пониженным допускаемым касательным напряжениям [τ] по формуле:

d =  =

=  = 18,1 мм, (2.34)

= 18,1 мм, (2.34)

округляем до стандартной величины по таблице 1 [Р. 10] в большую сторону d = 19 мм, где [τ] = 15…25 Н/мм2;

Т1 - вращающий момент на входном валу в Н·мм.

Диаметр вала для установки подшипников dП

dП = d + 2tцил = 19 + 2 · 3,0 = 25 мм, принимаем dП = 25 мм,

где tцил = 3,0 мм определяется по таблице 34 [Р. 10].

Рассчитанный диаметр цапфы вала под подшипники dП округляется до значения, кратного 5.

Диаметр буртика подшипников dБП

dБП = dП + 3r = 25 + 3 · 1,5 = 29,5 мм, округляем до dБП = 30 мм,

где r = 1,5 мм определяется по таблице 34 [Р. 10].

Для эскизной компоновки передачи можно принимать (с последующим уточнением):

длину посадочного конца вала ℓМБ = 1,5d = 1,5 · 19 = 28,5 мм;

длину промежуточного участка ℓКБ = 1,4dП = 1,4 · 25 = 35 мм.

Ширина буртиков подшипников уточняется после определения размеров вала; окончательные размеры ℓКБ, ℓМБ – определяются при конструировании крышек подшипников, выбора типа уплотнения и муфты, конструировании корпуса редуктора.

2.7.2 Проектировочный расчет выходного вала

Тихоходные валы имеют концевые участки, участки для установки подшипников, колес и распорной втулки, буртики подшипников и колеса. Выходной вал В2 имеет цилиндрический консольный концевой участок длиной ℓМТ диаметром d, промежуточный участок ℓКТ диаметром dП, участок (цапфу) для установки подшипников диаметром dП, участки диаметром буртика dБП для упора во внутренние кольца подшипников. В средней части вала на шпонке установлено цилиндрическое прямозубое (косозубое) колесо z2, которое с одной стороны упирается в буртик вала dБК, а с другой - во втулку.

2.7.2.1 Расчетная схема. Исходные данные

Расчетная схема выходного вала представлена на рис 2.4.

Исходные данные:

вращающий момент на выходном валу Т2 = 114,6 Н·м;

ширина венца прямозубого колеса в2 = 36 мм;

ширина венца косозубого колеса в2 = 32 мм.

Рис. 2.4 Расчетная схема выходного вала

2.7.2.2 Геометрические размеры выходного вала

Диаметр вала

d =  =

=  = 30,6 мм, (2.35)

= 30,6 мм, (2.35)

округляем диаметр вала до 32 мм, в большую сторону до стандартного числа по табл. 1 [Р. 10];

где Т2 - вращающий момент на выходном валу в Н·мм;

[τ] – 15…25 Н/мм2 – допускаемое напряжение на кручение, принимаем [τ] = 20 Н/мм2.

Диаметр вала для установки подшипников dП

dП = d + 2tцил = 32 + 2 · 3,5 = 39 мм,

где tцил = 3,5 мм определяется по таблице 34 [Р. 10].

Рассчитанный диаметр dП округляется до значения, кратного 5, т.е. dП = 40 мм.

Диаметр буртика для подшипников dБП:

dБП = dП + 3r = 40 + 3 · 2,5 = 47,5 мм,

где r = 2,5 мм определяется по таблице 34 [Р. 10].

Диаметр буртика для колеса dБК = dК + 3f = 47,5 + 3 · 1,2 = 51,1 мм,

где dК = dБП = 47,5 мм – диаметр участка вала для посадки колеса;

f = 1,2 мм определяется по таблице 34 [Р. 10].

Длина посадочного конца вала

ℓМТ = 1,5 d = 1,5 · 32 = 48 мм.

Длина промежуточного участка

ℓКТ = 1,2 dП = 1,2 · 40 = 48 мм.

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляется зазор а (рис. 2.5), определяемый по формуле: а =  + 3 мм, где L = d1 + d2 – расстояние между внешними поверхностями деталей передач, мм.

+ 3 мм, где L = d1 + d2 – расстояние между внешними поверхностями деталей передач, мм.

Для прямозубой передачи d1 = 40 мм, d2 = 200 мм, а =  + 3 = 9 мм;

+ 3 = 9 мм;

для косозубой передачи d1 = 33 мм, d2 = 167 мм, а =  + 3 = 9 мм.

+ 3 = 9 мм.

Рис. 2.5 Схема компоновки редуктора

2.7.3 Выбор подшипников валов

В соответствии с установившейся практикой проектирования и эксплуатации машин для опор валов прямозубых колес, в зацеплении которых действуют окружная  и радиальная сила

и радиальная сила  , цилиндрических редукторов применяют чаще всего шариковые радиальные однорядные подшипники (ГОСТ 8338-75). Первоначально принимают подшипники легкой серии. Если при последующем расчете грузоподъемность подшипника легкой серии окажется недостаточной, принимают подшипник средней серии (таблица 38 [Р. 10]).

, цилиндрических редукторов применяют чаще всего шариковые радиальные однорядные подшипники (ГОСТ 8338-75). Первоначально принимают подшипники легкой серии. Если при последующем расчете грузоподъемность подшипника легкой серии окажется недостаточной, принимают подшипник средней серии (таблица 38 [Р. 10]).

В цилиндрической косозубой передаче действуют окружная  , радиальная

, радиальная  и осевая

и осевая  силы, поэтому в качестве опор вала выбирают по таблице 40 [Р. 10] роликовые конические однорядные подшипники (ГОСТ 333-79). Первоначально принимают подшипники легкой серии.

силы, поэтому в качестве опор вала выбирают по таблице 40 [Р. 10] роликовые конические однорядные подшипники (ГОСТ 333-79). Первоначально принимают подшипники легкой серии.

Подшипники качения выпускают следующих классов точности (в порядке его повышения): 0, 6, 5, 4 и 2. Обычно применяют подшипники нормального класса точности 0. Выбор подшипников осуществляется по величине диаметра цапфы вала dП.

Так как в прямозубом зацеплении действуют только окружная и радиальная силы, то в качестве опор для входного вала по dП = 25 мм по таблице 38 [Р. 10] выбираем подшипники шариковые радиальные однорядные (ГОСТ 8338-75) легкой серии 205 со следующими параметрами: d = 25 мм, D = 52 мм, В = 15 мм, Сr = 14 кН, С0 = 6,95 кН.

Для выходного вала по dП = 40 мм выбираем подшипники шариковые радиальные однорядные (ГОСТ 8338-75) легкой серии 208 со следующими параметрами: d = 40 мм, D = 80 мм, В = 18 мм, Сr = 32,0 кН, С0 = 17,8 кН.

Аналогично осуществляется выбор роликовых конических однорядных подшипников для косозубого зацепления.

В косозубом зацеплении действуют окружная, радиальная и осевая силы, поэтому в качестве опор для входного вала по dП = 25 мм по таблице 40 [Р. 10] выбираем роликовые конические однорядные подшипники (ГОСТ 333-79) легкой серии 7205 со следующими параметрами: d = 25 мм, D = 52 мм, Т = 16,25 мм, Сr = 24 кН, С0 = 17,5 кН.

Для выходного вала по dП = 40 мм выбираем роликовые конические однорядные подшипники легкой серии 7208 со следующими параметрами:

d = 40 мм, D = 80 мм, Т = 19,75 мм, Сr = 46,5 кН, С0 = 32,5 кН.

2.7.4 Эскизная компоновка передачи

Эскизная компоновка передачи редуктора выполняется по результатам произведённых расчетов, как правило, на миллиметровой бумаге в соответствующем масштабе. Выполнение эскизного чертежа начинается с проведения осевых линий, определяющих межосевое расстояние. Далее изображаются детали передач: валы, зубчатые колеса, подшипники.

В результате эскизной компоновки определяются:

расчетная длина выходного вала (расстояние между серединами подшипников): ℓр2 = в2 + 2а + В2 - для прямозубой передачи;

ℓр2 = в2 + 2а + Т2 - для косозубой передачи;

расчетная длина входного вала:

ℓр1 = в1 + 2а + В1 - для прямозубой передачи;

ℓр1 = в1 + 2а + Т1 - для косозубой передачи,

где В1, В2 - ширина шариковых радиальных однорядных подшипников для прямозубой передачи;

Т1, Т2 - ширина роликовых конических однорядных подшипников для косозубой передачи;

полная длина выходного вала ℓП2 = ℓр2 + ℓКТ + ℓМТ + 3 мм;

полная длина входного вала ℓП1 = ℓр1 + ℓКБ + ℓМБ + 3 мм.

Геометрические характеристики валов прямозубого зацепления:

входного вала: d =19 мм; dП =25 мм; d1=40 мм; dБП =30мм; ℓМБ = 28,5мм; ℓКБ =35 мм; ℓр1 = 41 + 2 · 9 + 15 = 74 мм;

ℓП1 = 74 + 35 + 28,5 + 3 = 140,5мм;

выходного вала: d = 32 мм; dП = 40 мм; dБП = 47,5мм; dБК = 51,1 мм;

d2 = 200 мм; ℓМТ = 48 мм; ℓКТ = 48 мм; а = 9 мм; ℓр2 = 36 + 2·9 + 18= 72 мм;

ℓП2 = 72 + 48 + 48 + 3 = 171 мм.

Геометрические характеристики валов косозубого зацепления:

входного вала: d = 19 мм; dП = 25 мм; d1 = 33,3 мм; dБП = 30 мм; ℓМБ = 28,5 мм; ℓКБ = 35 мм; ℓр1 = 35 + 2 · 9 + 16,25 = 69,25 мм;

ℓП1 = 69,25 + 35 + 28,5 + 3 = 135,8 мм;

выходного вала: d = 32 мм; dП = 40 мм; dБП = 47,5 мм; dБК = 51,1 мм; d2 = 166,7 мм; ℓМТ = 48 мм; ℓКТ = 48 мм; а = 9 мм;

ℓр2 = 32 + 2·9 + 19,75 = 69,8 мм; ℓП2 = 69,8 + 48 + 48 + 3 = 168,8 мм.

Эскизная компоновка прямозубой передачи проектируемого редуктора приведена на рис. 2.6.

Рис. 2.6 Эскизная компоновка прямозубой передачи

Для примера результаты расчетов по эскизному проектированию прямозубого и косозубого зацепления приведены в таблицах 2.5 и 2.6.

Таблица 2.5

Результаты расчетов для эскизного проектирования прямозубого

зацепления

| Наименование параметров и размерность | Обозначение | Величина |

| Входной вал В1 | ||

| Диаметр концевого участка, мм | d | 19 |

| Диаметр вала (цапфы) под подшипники, мм | dП | 25 |

| Диаметр буртика для подшипников, мм | dБП | 30 |

| Длина концевого участка, мм | ℓМБ | 28,5 |

| Длина промежуточного участка, мм | ℓКБ | 35 |

| Зазор между колесами и стенкой корпуса, мм | а | 9 |

| Расчётная длина, мм | ℓр1 | 74 |

| Длина вала, мм | ℓП1 | 140,5 |

| Подшипники входного вала: | 205 | |

| наружный диаметр, мм | D | 52 |

| внутренний диаметр, мм | d | 25 |

| ширина, мм | В | 15 |

| динамическая грузоподъемность, кН | Сr | 14 |

| Выходной вал – В2 | ||

| Диаметр концевого участка, мм | d | 32 |

| Диаметр вала под подшипники, мм | dП | 40 |

| Диаметр буртика для подшипников, мм | dБП | 47,5 |

| Диаметр буртика для колеса, мм | dБК | 51,1 |

| Длина концевого участка, мм | ℓМТ | 48 |

| Длина промежуточного участка, мм | ℓКТ | 48 |

| Расчётная длина, мм | ℓр2 | 72 |

| Длина вала, мм | ℓП2 | 171 |

| Подшипники выходного вала: | 208 | |

| наружный диаметр, мм | D | 80 |

| внутренний диаметр, мм | d | 40 |

| ширина, мм | В | 18 |

| динамическая грузоподъемность, кН | Сr | 32 |

Таблица 2.6

Результаты расчетов для эскизного проектирования косозубого

зацепления

| Наименование параметров и размерность | Обозначение | Величина |

| Входной вал В1 | ||

| Диаметр концевого участка, мм | d | 19 |

| Диаметр вала (цапфы) под подшипники, мм | dП | 25 |

| Диаметр буртика для подшипников, мм | dБП | 30 |

| Длина концевого участка, мм | ℓМБ | 28,5 |

| Длина промежуточного участка, мм | ℓКБ | 35 |

| Зазор между колесами и стенкой корпуса, мм | а | 9 |

| Расчётная длина, мм | ℓр1 | 69,25 |

| Длина вала, мм | ℓ1п | 135,8 |

| Подшипники входного вала: | 7205 | |

| наружный диаметр, мм | D | 52 |

| внутренний диаметр, мм | d | 25 |

| ширина, мм | Т | 16,25 |

| динамическая грузоподъемность, кН | Сr | 24 |

| Выходной вал – В2 | ||

| Диаметр концевого участка, мм | d | 32 |

| Диаметр вала под подшипники, мм | dП | 40 |

| Диаметр буртика для подшипников, мм | dБП | 47,5 |

| Диаметр буртика для колеса, мм | dБК | 51,1 |

| Длина концевого участка, мм | ℓМТ | 48 |

| Длина промежуточного участка, мм | ℓКТ | 48 |

| Расчётная длина, мм | ℓр2 | 69,8 |

| Длина вала, мм | ℓП2 | 168,8 |

| Подшипники выходного вала: | 7208 | |

| наружный диаметр, мм | D | 80 |

| внутренний диаметр, мм | d | 40 |

| ширина, мм | Т | 19,75 |

| динамическая грузоподъемность, кН | Сr | 46,5 |

2.8 Проверочный расчет выходного вала цилиндрического прямозубого и косозубого редукторов

Расчет проводят в следующей последовательности:

по чертежу вала составляют расчетную схему, на которую наносят все внешние силы, нагружающие вал, приводя плоскости их действия к двум взаимно перпендикулярным плоскостям;

определяют реакции опор в горизонтальной и вертикальной плоскостях. В этих же плоскостях строят эпюры изгибающих Мх и Му и крутящего Мz моментов;

устанавливают опасные сечения, исходя из эпюр моментов и размеров сечения вала, производится расчет на прочность.

Порядок проверочного расчета рассмотрим на примере выходного вала проектируемого редуктора.

2.8.1 Проверочный расчет выходного вала цилиндрического

прямозубого редуктора

2.8.1.1 Расчетная схема. Исходные данные

Расчетная схема вала и выбранная система отсчета представлены на рис. 2.7.

Рис. 2.7 Расчетная схема вала

Исходные данные:

диаметр вала под колесом dK = 47,5 мм;

вращающие моменты М1 = М2 = Т2 = 114,6 Н·м;

радиальная сила Fr = 417 Н;

окружная сила Ft = 1146 Н.

Считая, что силы в зацеплении сосредоточенные и приложенные в середине ступицы, по компоновочной схеме определяем:

ℓ1 = ℓ2 = ℓр2/2 = 72/2 = 36 мм; ℓ3 = ℓП2 - ℓр2 = 171-72 = 99 мм.

2.8.1.2 Определение неизвестных внешних

нагрузок – реакций в опорах

Вал подвергается изгибу и кручению одновременно. В плоскости УОZ – вертикальной плоскости, действуют силы реакции в опорах RAy , RBy и радиальная сила Fr. Реакции в опорах определяются путем решения уравнений равновесия:

1)  , RBy(ℓ1 + ℓ2) - Fr ℓ1 = 0,

, RBy(ℓ1 + ℓ2) - Fr ℓ1 = 0,

откуда

RBy =  Н.

Н.

2)  ; Fr ℓ2 – RAy(ℓ1 + ℓ2) = 0,

; Fr ℓ2 – RAy(ℓ1 + ℓ2) = 0,

RAy =  Н.

Н.

Проверка правильности определения опорных реакций

3)  , RАу – Fr + RВу = 208,5 – 417 + 208,5 = 0.

, RАу – Fr + RВу = 208,5 – 417 + 208,5 = 0.

В плоскости ХОZ – горизонтальной плоскости, действуют силы реакции в опорах RAx, RBx и окружная сила Ft. Реакции опор определяются решением уравнений равновесия:

1)  ; RBx (ℓ1+ ℓ2) - Ft ℓ1 = 0;

; RBx (ℓ1+ ℓ2) - Ft ℓ1 = 0;

RBx =  Н;

Н;

2)  ; Ft ℓ2 – RAx (ℓ1 + ℓ2) = 0;

; Ft ℓ2 – RAx (ℓ1 + ℓ2) = 0;

RAx =  Н.

Н.

3) Проверка:  ; RAx – Ft + RBx = 573 – 1146 + 573 = 0.

; RAx – Ft + RBx = 573 – 1146 + 573 = 0.

Силы реакции опор определены верно: RAx = 573 Н, RAy = 208,5 Н,

RBx =573 Н, RBy = 208,5 Н.

Суммарные реакции опор (реакции для расчета подшипников):

RrА =

RrА =  = 610 Н;

= 610 Н;

RrB =  = 610 Н.

= 610 Н.

2.8.1.3 Определение изгибающих и крутящих моментов по длине вала

и построение эпюр Мх(z), Му(z)

При расчёте изгиба с кручением нет необходимости в определении поперечных сил Rу(z) и Rx(z) , так как они не учитываются при расчете на прочность.

Для построения эпюр Мх(z), Му(z), Мz(z) разбиваем вал на три участка и методом сечений определяем эти функции.

Участок 1: 0 ≤ z ≤ ℓ1;

Мх(1) = RАyz; Му(1) = RАxz; Мz(1) = 0;

при z = 0 (точка А): Мх(1) = 0; Му(1) = 0; Мz(1) = 0;

при z = ℓ1 = 36 мм: Мх(1) = 208,5 ∙ 0,036 = 7,5 Н·м.

Му(1) = 573∙0,036 = 20,1 Н·м.

Мz(1) = 0.

Участок 2: ℓ1 ≤ z ≤ (ℓ1 + ℓ2);

Мх(2) = RАyz – Fr(z - ℓ1);

Му(2) = RАxz – Ft(z - ℓ1);

Мz(2) = М1= - 114,6 Н;

при z = ℓ1 = 36 мм:

Мх(2) = 208,5·0,036= 7,5Н·м;

Му(2) = 573· 0,036 = 20,1 Н·м;

Мz(2) = - 114,6 Н;

при z = (ℓ1 + ℓ2) = 72 мм:

Мх(2) = 208,5· 0,07 – 417 (0,072-0,036) = 0;

Му(2) = 573·0,07 – 1146 (0,072-0,036) = 0;

Мz(2) = - 114,6 Н.

Участок 3: (ℓ1 + ℓ2) ≤ z ≤ (ℓ1 + ℓ2 + ℓ3);

Мх(3) = RАyz - Fr(z - ℓ1) + RВy(z - ℓ1 - ℓ2);

Му(3) = RАxz – Ft(z - ℓ1) + RВx(z - ℓ1 - ℓ2);

Мz(3) = -114,6 Н·м;

при z = (ℓ1 + ℓ2) = 72 мм:

Мх(3) = 208,5· 0,072 – 417· 0,036 + 208,5· 0 = 0 Н·м.;

Мy(3) = 573· 0,072 – 1146· 0,036 + 573· 0 = 0;

Мz(3) = -114,6 Н·м;

при z = (ℓ1 + ℓ2 + ℓ3)= 171 мм:

Мх(3) = = 208,5· 0,171 – 417· 0,135 + 208,5·0,099 = 0;

Му(3) = 573·0,171 – 1146· 0,135 + 573· 0,099 = 0;

Мz(3) = -114,6 Н·м.

Так как все функции линейные, они графически выражаются прямой линией, для нахождения которой достаточно определить значения в начале и конце каждого участка (таблица 2.7).

Таблица 2.7

Значения изгибающих и крутящих моментов в поперечных сечениях вала

| Расчётный параметр | У ч а с т к и | |||||

| 1-й | 2-й | 3-й | ||||

| 0 | 36 мм | 36 мм | 72 мм | 72 мм | 171 мм | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Мх, Н·м | 0 | 7,5 | 7,5 | 0 | 0 | 0 |

| МУ, Н·м | 0 | 20,1 | 20,1 | 0 | 0 | 0 |

| МZ, Н·м | 0 | 0 | 114,6 | 114,6 | 114,6 | 114,6 |

По полученным на границах участков значениям моментов строим эпюры Мх(z), Му(z) , Мz(z) (рис. 2.8).

Из эпюр следует, что опасным является нормальное сечение, проходящее через точку «С», в котором Мх = 7,5 Н·м; Му = 20,1 Н·м,

│Мz│ = 114,6 Н·м.

Рис.2.8 Эпюры Мх(z), Му(z) , Мz(z)

2.8.1.4 Выбор материала. Расчет вала на статическую прочность

Основными материалами для валов служат углеродистые и легированные стали (таблица 44 [Р. 10]). Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х.

Так как в проектируемом редукторе шестерня изготовлена как одно целое с валом, то материал вала В1 тот же, что и для шестерни - сталь 40Х с характеристиками для заготовки с d ≤ 120 мм (таблица 44 [Р.10]):

σВ = 900 Н/мм2, σТ = 750 Н/мм2, τТ = 450 Н/мм2,

σ-1 = 410 Н/мм2, τ-1 = 240 Н/мм2, НВ = 270.

Для изготовления выходного вала В2 выберем сталь 45 с характеристиками для заготовки с d ≤ 80 мм (таблица 44 [Р. 10]):

σВ = 900 Н/мм2, σТ = 650 Н/мм2, τТ = 390 Н/мм2,

σ-1 = 380 Н/мм2, τ-1 = 230 Н/мм2, НВ = 270.

При расчете на статическую прочность условие прочности SТ ≥ [S]Т, где SТ – коэффициент запаса прочности по текучести; [S]Т = 1,3…1,6 – допускаемый коэффициент запаса прочности по текучести.

Коэффициент запаса прочности по текучести определяется по формуле

SТ =  , (2.36)

, (2.36)

где КП = 2,5 – коэффициент перегрузки;

σэкв. – эквивалентное напряжение, определяемое по формуле

σэкв =  , (2.37)

, (2.37)

где W – осевой момент сопротивления сечения, для вала круглого сечения W ≈  .

.

Эквивалентный момент Мэкв. =  .

.

Результирующий изгибающий момент

Мu =  .

.

Изгибающие и крутящие моменты в опасном сечении (рис. 2.8):

Мх = 7,5 Н∙м; Му = 20,1 Н∙м; │Мz│= 114,6 Н∙м.

Тогда результирующий изгибающий момент

Ми =  Н∙м;

Н∙м;

эквивалентный момент

Мэкв. =  Н∙м;

Н∙м;

эквивалентное напряжение

σэкв =  Н/мм2.

Н/мм2.

Коэффициент запаса прочности по текучести

SТ =  >> [S]Т = 1,3…1,6,

>> [S]Т = 1,3…1,6,

т.е. статическая прочность вала обеспечивается с большим запасом.

2.8.2 Проверочный расчет выходного вала цилиндрического

косозубого редуктора

2.8.2.1 Расчетная схема. Исходные данные

Расчётная схема вала и выбранная система отсчёта представлены на рисунке 2.9.

Точка приложения окружной  , радиальной

, радиальной  и осевой

и осевой  сил обозначена точкой С. Сила

сил обозначена точкой С. Сила  в точке приложения С создает вращающий момент Т2 (М1) = 2Т2/d2, а силы

в точке приложения С создает вращающий момент Т2 (М1) = 2Т2/d2, а силы  ,

,  и

и  в точках опор А и В приводят к возникновению реакций RAу; RAх; RBу; RBх. Моменту Т2 препятствует момент сил полезных сопротивлений ТПС (М2). Точка С равноудалена от точек А и В, следовательно длины участков ℓ1 и ℓ2 равны между собой и равны

в точках опор А и В приводят к возникновению реакций RAу; RAх; RBу; RBх. Моменту Т2 препятствует момент сил полезных сопротивлений ТПС (М2). Точка С равноудалена от точек А и В, следовательно длины участков ℓ1 и ℓ2 равны между собой и равны

½ℓ р2 = 62,8/2 = 34,9 мм, а значение ℓ3 = ℓП2 – ℓр2 = 188,8 – 62,8 = 126 мм.

С учетом проведенного анализа расчетная схема вала имеет вид, представленный на рис. 2.9.

F а

Рис. 2.9 Расчетная схема вала косозубой передачи

Исходные данные:

окружная сила Ft = 1375 Н;

радиальная сила Fг = 505,5 Н;

осевая сила Fa = 196 Н;

вращающие моменты М1 = М2 = Т2 = 114,6 Н·м;

делительный диаметр колеса d2 = 166,7 мм;

ℓ1 = ℓ2 = 34,9 мм; ℓ3 = 126 мм;

диаметр вала под колесом dК = 47,5 мм.

2.8.2.2 Определение внешних нагрузок - реакций связей

Для определения неизвестных сил реакций воспользуемся уравнениями равновесия.

В вертикальной плоскости YOZ действуют силы реакции в опорах RAу, RBу, радиальная сила Fr и осевая сила Fa.

1)  = 0, RBу (ℓ1 +ℓ2) – Fa

= 0, RBу (ℓ1 +ℓ2) – Fa  d2 – Fr · ℓ1 = 0,

d2 – Fr · ℓ1 = 0,

RBу =  = 487,2 Н.

= 487,2 Н.

2)  = 0, Fr· ℓ2 – RAу(ℓ1 + ℓ2) – Fa

= 0, Fr· ℓ2 – RAу(ℓ1 + ℓ2) – Fa  d2 = 0,

d2 = 0,

RAу =  = 18,7 Н.

= 18,7 Н.

Для проверки правильности решения составляется уравнение

3)  = 0;

= 0;  = RAу + RBу – Fr = 487,2Н + 18,7 – 505,5 ≈ 0.

= RAу + RBу – Fr = 487,2Н + 18,7 – 505,5 ≈ 0.

Реакции определены верно: RAу= 18,7 Н; RBу = 487,2 Н.

В горизонтальной плоскости ХОZ действуют силы реакции в опорах RAх, RBх и окружная сила Ft.

1)  , RВх· (ℓ1+ℓ2) – Ft ℓ1 = 0.

, RВх· (ℓ1+ℓ2) – Ft ℓ1 = 0.

RВх =  = 688 Н.

= 688 Н.

2)  , Ft ℓ2 – RAх· (ℓ1 + ℓ2) = 0.

, Ft ℓ2 – RAх· (ℓ1 + ℓ2) = 0.

RAх =  Н.

Н.

Для проверки правильности решения составляется уравнение

= 0,

= 0,  = RAх – Ft + RВх = 688 – 1375 + 688 ≈ 0.

= RAх – Ft + RВх = 688 – 1375 + 688 ≈ 0.

Направление и величины сил реакции опор определены верно:

RAх = RВх =688 Н.

Если значения сил реакции имеет знак минус, то необходимо иметь ввиду, что направление этих векторов не совпадает с принятым на схеме.

Суммарные реакции в опорах:

RA =  = 688,3 Н;

= 688,3 Н;

RВ =  = 843 Н.

= 843 Н.

2.8.2.3 Определение внутренних усилий в поперечных сечениях вала

Для определения изгибающих и крутящих моментов воспользуемся методом сечений, для чего разобьем расчетную схему вала на три части и определим границы участков по координате z:

1-й участок: 0 ≤ z <ℓ1;

при z=0; М(1)x = RAу·z; М(1)x =0,

M(1)у = RAx·z, M(1)у =0, M(1)z = 0;

при z = ℓ1 = 34,9; М(1)х = 18,7 ·0,0349= 0,65 Нм;

M(1)у = 688 · 0,0349 = 24 Нм; M(1)z = 0.

2-й участок: ℓ1 ≤ z < (ℓ1+ℓ2);

M(2)x = RAу ·z + Fa·  · d2– Fr· (z - ℓ1);

· d2– Fr· (z - ℓ1);

при z = ℓ1; M(2)x = 18,7·0,0349 + 196·  ·0,1667= 17 Нм;

·0,1667= 17 Нм;

при z = ℓ1+ℓ2; M(2)x = 18,7 · 0,07+196·  ·0,1667–505,5 · 0,0349 = 0;

·0,1667–505,5 · 0,0349 = 0;

M(2)у = RAX·z - Ft (z – ℓ1);

при z = ℓ1; M(2)у = 688·0,0349= 24 Нм;

при z = ℓ1+ℓ2; M(2)у = 688·0,0698 - 1375·0,0349= 0;

M(2)z = Т2= - 114,6 Нм.

3-й участок: (ℓ1 +ℓ2) ≤ z < (ℓ1 + ℓ2 + ℓ3);

M(3)x = RAу · z + Fa ·  ·d2 - Fr· (z – ℓ1) + RBу· (z – ℓ1 – ℓ2);

·d2 - Fr· (z – ℓ1) + RBу· (z – ℓ1 – ℓ2);

при z = ℓ1+ℓ2;

M(3)x = 18,7 · 0,0698 +196 ·  ·0,1667- 505,5 · 0,0349 =0;

·0,1667- 505,5 · 0,0349 =0;

при z=ℓ1+ℓ2+ ℓ3;

M(3)x = 18,7· 0,169 +196·  ·0,1667 - 505,5·0,1339 + 495,4 · 0,099 = 0;

·0,1667 - 505,5·0,1339 + 495,4 · 0,099 = 0;

M(3)у = RAх·z - Ft · (z – ℓ1) +RBх·(z – ℓ1 – ℓ2);

при z = ℓ1+ℓ2;

M(3)у = 688· 0,0698-1375·0,0349 = 0;

при z = ℓ1+ℓ2+ ℓ3;

M(3)у = 688 0,169 -1375·0,1339 + 687,6 · 0,099 = 0;

M(3)z = T2 = - 114,6 Нм.

Так как все функции моментов линейны, графически они выражаются прямой линией, для нахождения которой достаточно определить значения в начале и в конце каждого участка. Вычисления удобнее производить, заполняя таблицу 2.8 расчетов по приведенной форме.

Таблица 2.8

Значения изгибающих и крутящих моментов в поперечных сечениях вала

| Расчетный параметр | У ч а с т к и | |||||

| 1-й | 2-й | 3-й | ||||

| 0 | 34,9мм | 34,9мм | 69,75мм | 69,75мм | 168,8мм | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Мх, Н·м | 0 | 0,65 | 17 | 0 | 0 | 0 |

| МУ, Н·м | 0 | 24 | 24 | 0 | 0 | 0 |

| МZ, Н·м | 0 | 0 | 114,6 | 114,6 | 114,6 | 114,6 |

По рассчитанным значениям функций Мх, Н·м; Му, Н·м; Мz, Н·м строят эпюры и определяют наиболее опасное сечение (рис. 2.10).

Из анализа эпюр следует, что опасным является сечение, проходящее через точку С, в котором Мх = 17 Н·м; Му = 24 Н·м; Мz = 114,6 Н·м.

2.8.2.4 Выбор материала. Расчет вала на статическую прочность

Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х, механические характеристики которых приведены в таблице 44 [Р. 10].

Так как шестерня изготовлена как одно целое с валом, то материал вала В1 тот же, что и для шестерни: сталь 40Х, термообработка, улучшение и закалка; для заготовки диаметром d ≤ 120 мм (таблица 44 [Р. 10]) НВ=270;

σ =900 Н/мм2; σт = 750 Н/мм2; τт = 450 Н/мм2; σ-1 = 410 Н/мм2; τ-1 = 240 Н/мм2.

Для изготовления выходного вала (В2) назначаем сталь 45 с характеристиками для заготовки с d ≤ 80 мм (таблица 44 [Р. 10]): НВ = 270;

σв = 900 Н/мм2; σт = 650 Н/мм2; τт = 390 Н/мм2; σ-1 =380 Н/мм2;

τ-1 = 230 Н/мм2.

Рис. 2.10 Эпюры МХ(z), МУ(z), МZ(z)

Расчет выходного вала на статическую прочность производится по следующей методике:

условие прочности SТ ≥ [S]Т,

где SТ – коэффициент прочности по текучести;

[S]Т = 1,3…1,6 – допускаемый коэффициент запаса прочности по текучести.

Коэффициент запаса прочности по текучести определяется по формуле

SТ =  ,

,

где KП = 2,5 – коэффициент перегрузки;

σэкв – эквивалентное напряжение, определяемое по формуле

σэкв =  ,

,

где W =  - осевой момент сопротивления сечения вала круглой формы;

- осевой момент сопротивления сечения вала круглой формы;

dк = 32 мм – диаметр участка вала для посадки колеса;

Ми =  - результирующий изгибающий момент;

- результирующий изгибающий момент;

Мэкв =  - эквивалентный момент.

- эквивалентный момент.

После подстановки в расчетные формулы цифровых значений имеем:

Ми =  Нм;

Нм;

Мэ =  Нм;

Нм;

W =  мм3; σэкв =

мм3; σэкв =  Н/мм2;

Н/мм2;

SТ =  >> [S]Т = 1,3…1,6.

>> [S]Т = 1,3…1,6.

Статическая прочность обеспечивается с большим запасом.

3 РАСЧЕТ ОДНОСТУПЕНЧАТОГО РЕДУКТОРА

С КОНИЧЕСКОЙ ПРЯМОЗУБОЙ ПЕРЕДАЧЕЙ

3.1 Расчетная схема. Исходные данные

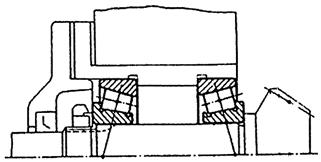

На расчетную схему в условных обозначениях наносятся все известные параметры, а также параметры, подлежащие определению в этом разделе. Расчетная схема конической прямозубой передачи изображена на рис. 3.1, а геометрические параметры шестерни Т1 и колеса Т2 показаны на рис 3.2.

Исходные данные для расчета прямозубой конической передачи берутся из условия задания и общего расчета привода:

вращающий момент на выходном валу - Т2 = 95,5 Н·м;

передаточное число – u = 2,38;

частота и угловая скорость вращения входного вала: n1 = 950 об/мин,

ω1 = 99,4 с-1;

частота и угловая скорость вращения выходного вала: n2 = 400 об/мин,

ω2 = 41,9 с-1;

ресурс работы: t = Lh = 30000 часов.

Рис. 3.1 Расчетная схема конической передачи

Рис. 3.2 Геометрические параметры шестерни и колеса

3.2 Выбор материала и термической обработки колес

Материалы для изготовления зубчатых колес выбирают в зависимости от условий эксплуатации, требований к габаритам передачи, технологии изготовления и с учетом экономических показателей. Применяют как среднеуглеродистые, так и высокоуглеродистые стали с различными вариантами термообработки: улучшение, закалка токами высокой частоты (ТВЧ), цементация.

Термическая обработка повышает твердость рабочей поверхности зубьев, которая определяется в единицах Бринелля (НВ). При твердости НВ > 350 твердость материала измеряется по шкале Роквелла (HRC). Твердость HRC переводится в твердость НВ по таблице 16 [Р. 10] или по приближенному соотношению 10 НВ ≈1 HRC.

Чем выше твердость рабочей поверхности зубьев, тем выше допускаемые контактные напряжения [σ]Н и тем меньше размеры передач, но сложнее технология изготовления колес и выше стоимость.

Так как в задании нет особых требований в отношении габаритов передачи, выбираем широко применяемые недорогие материалы (таблица 16 [Р. 10]): для колеса - сталь марки 40X, термообработка колеса – улучшение, твердость поверхности 269..302 НВ; для шестерни – сталь 40X, термообработка –улучшение и закалка ТВЧ, твердость поверхности зубьев 45..50 HRC.

Средняя твердость определяется по формуле:

НВср = 0,5 (НВmin + НВmax), (3.1)

для колеса НВср = 0,5(269+302) = 285,5;

для шестерни НRCср = 0,5(45+50)=47,5 или НВср=450.

3.3 Допускаемые контактные напряжения

Допускаемые контактные напряжения определяются отдельно для колеса [σ]Н2 и шестерни [σ]Н1 по формуле:

[σ]Н = КНL[σ]HO, (3.2)

где КНL - коэффициент долговечности;

[σ]HO - допускаемые напряжения, соответствующие базовым числам циклов нагружений.

Коэффициент долговечности при расчете по контактным напряжениям определяется по формуле:

KHL =  ; (3.3)

; (3.3)

где NHO - базовое число циклов нагружения;

N – действительное число циклов перемены напряжений;

KHLmax – максимальноe значение коэффициента долговечности (при ТО улучшение КHLmax= 2,6; при ТО закалка KHLmax = 1,8).

Базовые числа циклов нагружения NHO определяются в зависимости от твердости по формуле:

NHO= (HBср)3, (3.4)

для колеса NHO2 = (285,5)3 = 2,3∙107, для шестерни NHO1=(450)3=9,1∙107.

Действительные числа нагружений определяются по следующим формулам: для колеса N2 = 60 ∙ n2 ∙ t = 60 ∙ 400 ∙ 30000 = 7,2∙108;

для шестерни N1 = N2∙u = 7,2 ∙ 108 ∙ 2,38 = 17∙108.

Если N > NHO , то коэффициент долговечности KHL = 1,0.

Допускаемые напряжения контактной выносливости зубьев для колеса и шестерни находим по формулам из таблицы 17 [Р.10] в зависимости от материала и твердости.

Для колеса

[σ]HO2 = 1,8 HBср + 67 = 1,8∙285,5+ 67 = 581 Н/мм2 ,

для шестерни с большей твердостью другая формула

[σ]HO1 = 14НRСср + 70 = 735 Н/мм2.

С учетом этих значений, при KHL = 1, допускаемые контактные напряжения будут иметь следующие значения: [σ]HO2=581Н/мм2; [σ]HO1 =735 Н/мм2. Для дальнейших расчетов принимаем меньшее из значений [σ]H2, [σ]H1, т.е. [σ]H = 581 Н/мм2.

3.4 Допускаемые изгибные напряжения

Допускаемые напряжения изгиба определяются отдельно для колеса [σ]F2 и шестерни [σ]F1 по формуле:

[σ]F = KFL[σ]FO, (3.5)

где [σ]FO - допускаемые предельные напряжения изгибной выносливости зубьев, соответствующие базовым числам циклов нагружений при расчете на изгиб NFO = 4∙ 106, выбираются по таблице 17[4] в зависимости от средней твердости колес HBср.

Для нашего случая: [σ]FO =1,03НВср.

KFL - коэффициент долговечности при расчете на изгиб, KFL = 1,0 при

N ≥ 4 ∙ 106; при других значениях N рассчитывается по формуле:

KHL =  ≤ KFLmax, (3.6)

≤ KFLmax, (3.6)

где m - показатель степени, m = 6 при ТО улучшение и m = 9 при ТО закалка.

Максимальное значение коэффициента KFLmax при ТО улучшение KFLmax= 2,08; при ТО закалка KFLmax= 1,63.

Так как действительные числа циклов перемены напряжений:

N2 = 720∙106 > 4∙ 106 , то KFL2 = 1,0;

N1 = 2600 ∙ 106 > 4∙ 106 , то KFL1 = 1,0.

Допускаемые изгибные напряжения для колеса и шестерни определяются по формулам:

[σ]F1 = KFL1 [σ]FO1 = 1,03∙450 = 464 Н/мм2;

[σ]F2 = KFL2[σ]FO2 = 1,03∙285,5 = 294 Н/мм2.

Для дальнейших расчетов принимается: [σ]F2 = 294 Н/мм2 и [σ]F1 = 464 Н/мм2.

3.5 Проектировочный расчет конической прямозубой передачи

3.5.1 Диаметр внешней делительной окружности колеса

Предварительный диаметр внешней делительной окружности колеса определяется из условия контактной прочности зубьев:

d'e2 ≥ 165  мм (3.7)

мм (3.7)

где KHβ = 1,0 - коэффициент концентрации нагрузки;

u - передаточное число;

[σ]H - допускаемое контактное напряжение, Н/мм2 (МПа);

T2 - вращающий момент, H·мм.

3.5.2 Углы делительных конусов шестерни и колеса, конусное

расстояние и ширина колес

Углы при вершинах делительных конусов шестерни δ1 и колеса δ2 определяются по формулам (таблица 24 [Р. 10]):

δ2 = arctg u = arctg 2,38 = arctg(0,42) = 67,2°;

δ1 = 90º - δ2 = 90º - 67,2° = 22,8°. (3.8)

Конусное расстояние колес:

Re =  мм. (3.9)

мм. (3.9)

Ширина зубчатого венца колес b:

b = 0,285∙Re = 0,285∙83 = 23,7 мм. (3.10)

Округляя полученное значение до целого, принимаем b = 24 мм.

3.5.3 Модуль передачи

Внешний окружной модуль передачи рассчитывается по формуле:

me ≥  ,

,

где [σ]F2 - допустимое изгибное напряжение колеса;

KFβ = 1 - коэффициент концентрации нагрузки для прирабатывающихся прямозубых колёс;

T2 - вращающий момент на выходном валу, Н∙мм;

d'e2 - диаметр внешней делительной окружности колеса, мм.

Полученное значение модуля округляется в большую сторону до ближайшего стандартного значения, приведенного в таблице 19 [4], т.е. me = 1,5 мм.

3.5.4 Число зубьев конических колес

Число зубьев колеса определяется по формуле:

z2 =  . (3.12)

. (3.12)

Полученное число зубьев округляется в ближайшую сторону до целого числа: z2 = 102.

Число зубьев шестерни определяется по формуле:

z1 =  . (3.13)

. (3.13)

полученное значение числа зубьев шестерни округляется в ближайшую сторону до целого числа z1 = 43.

3.5.5 Фактически передаточное число

Фактически передаточное число:

uф =  . (3.14)

. (3.14)

Отклонение от заданного передаточного числа не должно быть больше 4%, т.е.

∆u =  .

.

3.5.6 Размеры колес конической передачи

Размеры конического колеса передачи и шестерни показаны на рис. 3.2.

Углы делительных колес конусов колеса δ2 и шестерни δ1:

δ2 = arctg(uф) = arctg(2,37) = 67°;

δ1 = 90º - δ2 = 90º - 67° = 23°. (3.15)

Делительные диаметры шестерни de1 и колеса de2:

de1 = me ∙ z1 = 1,5 ∙ 43 = 65 мм;

de2 = me ∙ z2 = 1,5 ∙ 102 = 153 мм. (3.16)

Коэффициенты смещения шестерни и колеса:

хе1 = 2,6 ∙u0,14 ∙ z1-0,67 = 2,6 ∙2,370,14 ∙43-0,67 = 0,235;

хе2 = - хе1 = - 0,235. (3.17)

С учетом коэффициентов смещения внешние диаметры шестерни dae1 и колеса dae2 равны:

dae1 = de1 + 2(1+xe1)∙me ∙ cosδ1 = 65 +2(1+0,235)∙1,5∙0,941 = 68 мм;

dae2 = de2 + 2(1+хе2)∙me ∙ cosδ2 = 153 + 2(1-0,235)∙1,5∙0,495 = 154 мм. (3.18)

3.5.7 Силы в зацеплении

При определении сил, действующих в прямозубом зацеплении, результирующую силу Fn на среднем делительном диаметре колеса, нормальную к поверхности зуба, раскладывают на составляющие: окружную силу Ft , радиальную Fr , осевую Fa . Схема сил в зацеплении для конической передачи приведена на рис. 3.3.

Окружная сила на среднем диаметре колеса равна окружной силе на шестерне  :

:

Ft2 =  . (3.19)

. (3.19)

где dm2 – средний диаметр колеса,

dm2 = 0,857 ∙ de2 = 0,857∙153 = 131 мм.

Осевая сила на шестерне, равная радиальной силе на колесе:

Fa1 = Fr2 = Ft ∙ tgα ∙sin δ1 = 1458∙0,364∙0,339 = 180 H. (3.20)

Радиальная сила на шестерне, равная осевой силе на колесе:

Fr1 = Fa2 = Ft ∙ tgα ∙ cos δ1 = 1458 ∙ 0,364 ∙ 0,941 = 499 H, (3.21)

где tgα = tg 20º = 0,364.

Рис. 3.3 Силы в зацеплении конической передачи

3.5.8 Степень точности зацепления

Степень точности передачи определяют по таблице 20 [Р.10], в зависимости от окружной скорости колеса

V =  , м/с.

, м/с.

Окружная скорость колеса

V = (3,14·153·400) /60000 = 3,2 м/с.

По окружной скорости определяем 8-ю степень точности зацепления.

3.6 Проверочный расчет зубьев конического колеса

3.6.1 Проверка зубьев конического колеса по напряжениям изгиба

Условие изгибной прочности:

σF ≤ 1,1 [σ]F , (3.22)

где [σ]F - допускаемое напряжение изгиба.

Расчетное напряжение изгиба в зубьях колеса вычисляются по формуле:

σF2 =  , (3.23)

, (3.23)

где KFβ = 1 - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, для приработанных зубьев колес;

KFV - коэффициент, учитывающий внутреннею динамическую нагрузку, для прямозубых колес при твердости зубьев ≤ 350НВ, KFV = 1,4; при < 350 HB, KFV = 1,2.

YF1 и YF2 - коэффициенты формы зуба (таблица 21[Р. 10]), определяемые по эквивалентному числу зубьев.

Эквивалентные числа зубьев:

zV1 =  ,

,

zV2 =  . (3.24)

. (3.24)

По таблице 21 [Р. 10], находим: YF1 = 3,66 и YF2 = 3,61 .

Расчётное напряжение изгиба в зубьях колеса:

σF2 =  Н/мм2 .

Н/мм2 .

Расчетное напряжение изгиба в зубьях шестерни:

σF1 = σF2∙  . (3.25)

. (3.25)

Полученные напряжения меньше допускаемых: [σ]F2 = 294 Н/мм2 и [σ]F1 = 464 Н/мм2, таким образом условия прочности по напряжениям изгиба выполняются.

3.6.2 Проверка зубьев конического колеса по

контактным напряжениям

Условие контактной прочности зубьев:

σН = (0,9…1,1)∙ [σ]Н. (3.26)

Расчетное контактное напряжение вычисляется по формуле:

σН = 2,12 ∙ 103  , (3.27)

, (3.27)

где KHβ = 1 - коэффициент концентрации нагрузки для приработанных зубьев колес.

Интервал допускаемых контактных напряжений:

σH = (0,9…1,1)∙[σ]H = (0,9…1,1)∙581 = (523…639)Н/мм2.

Таким образом, условие контактной прочности зубьев выполняется. При несоблюдении условия контактной прочности зубьев, изменяют диаметр колеса  .

.

Результаты расчета прямозубой конической передачи приведены в таблице 3.1.

Таблица 3.1

Результаты расчета прямозубой конической передачи

| Наименование параметров и размерность | Обозначение | Величина |

| Допускаемое контактное напряжение, Н/мм2 | [σ]Н | 581 |

| Допускаемое напряжение изгиба для колеса, Н/мм2 | [σ]F1 | 464 |

| Допускаемое напряжение изгиба для шестерни, Н/мм2 | [σ]F2 | 294 |

| Модуль передачи (зацепления), мм | me | 1,5 |

| Число зубьев шестерни | z1 | 43 |

| Число зубьев колеса | z2 | 102 |

| Фактическое передаточное число | uф | 2,37 |

| Делительный диаметр шестерни, мм | de1 | 65 |

| Делительный диаметр колеса, мм | de2 | 153 |

| Внешний диаметр шестерни, мм | dae1 | 68 |

| Внешний диаметр колеса, мм | dae2 | 154 |

| Конусное расстояние колеса, мм | Re | 83 |

| Ширина зубчатого венца колеса, мм | b | 24 |

| Угол делительных конусов шестерни, градус | δ1 | 23 |

| Угол делительных конусов колеса, градус | δ2 | 67 |

| Окружная сила, Н | Ft1 = Ft2 | 1458 |

| Радиальная сила на шестерне, равная осевой силе на колесе, Н | Fr1 = Fa2 | 499 |

| Осевая сила на шестерне, равная радиальной силе на колесе, Н | Fa1 = Fr2 | 180 |

| Расчетное напряжение изгиба зубьев шестерни: Н/мм2 | σF1 | 243 |

| Расчетное напряжение изгиба зубьев колеса: Н/мм2 | σF2 | 240 |

| Расчетное контактное напряжение зубьев, Н/мм2 | σН | 579 |

| Средний диаметр колеса, мм | dm2 | 131 |

3.7 Эскизное проектирование конической передачи

При эскизном проектировании определяют ориентировочные диаметры валов, выбирают типы подшипников и схемы их установки, составляют эскизную компоновку деталей передач.

3.7.1 Проектировочный расчет входного вала

3.7.1.1 Расчетная схема. Исходные данные

Валы передач, как правило, изготавливаются ступенчатыми, что позволяет строго балансировать детали на валу в осевом направлении, упрощать сборку, обеспечивать посадку деталей и т.п.

Входной вал передачи, как правило, представляет собой "вал-шестерню" и имеет концевой участок, участки для установки подшипников, буртики для подшипников, участки для нарезания зубьев шестерни.

Валы конструируются по возможности гладкими, с минимальным числом уступов, что приводит к существенному сокращению материала при изготовлении.

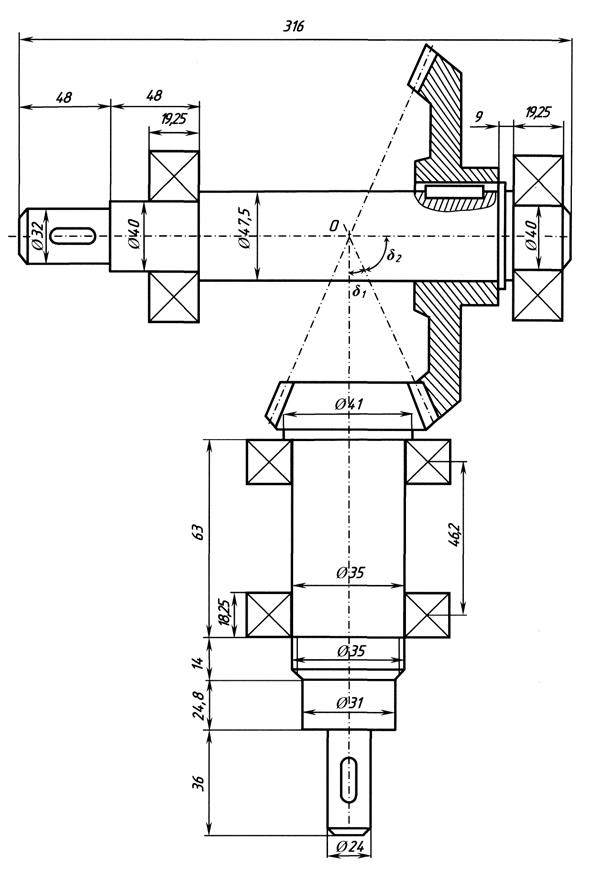

На рис. 3.7.1 представлена расчетная схема входного вала, который выполнен заодно с конической шестерней (вал-шестерня).

Рис. 3.7.1 Расчетная схема входного вала

Исходные данные:

вращающий момент на входном валу Т1 = 42,26 Н·м;

внешний диаметр шестерни dae1 = 68 мм;

внешний диаметр колеса dае2 = 154 мм.

3.7.1.2 Геометрические размеры входного вала

Минимальный размер концевого участка вала d, определяется из условий прочности на кручение по пониженному допускаемому касательному напряжению [τ] = 15… 30 Н/мм2:

d =  мм.

мм.

После округления до стандартной величины, принимаем d = 24 мм.

Диаметр промежуточного участка – d1 определяется по формуле:

d1 = d + 2 · tцил = 24 + 2 · 3,5 = 31 мм,

где tцил = 3,5 мм определяется по таблице 35 [Р. 10] в зависимости от значения d.

Диаметр резьбового участка – d2, на который навинчивается гайка для упора внутренней обоймы подшипника, выбирается в диапазоне:

d2 = d1 + (2…4) мм = 31 + (2…4) = (33…35) мм,

по стандартному значению метрической резьбы: d2 = 35 мм (резьба М35).

Диаметр вала под подшипники – dП выбирают по значению: dП ≥ d2.

Выбранный диаметр dП округляется до значения кратного 5,

dП = 35 мм.

Так как в зацеплении конических передач действуют окружная Ft, радиальная Fr и осевая Fa силы, то выбираем подшипники роликовые конические однорядные (ГОСТ 333 - 79). По значению dП = 35 мм из таблицы 40 [Р. 10] выбираем подшипник легкой серии для входного вала № 7207, ширина подшипника Т = 18,25 мм.

Диаметр буртика под подшипники – dБП:

dБП = dП + 3 · r = 35 + 3 · 2 = 41 мм,

где r = 2 мм определяется по таблице 35 [Р. 10] в зависимости от значения d.

Линейные размеры соответствующих участков вала:

длина посадочного конца вала

ℓМБ = 1,5·d = 1,5 · 24 = 36 мм;

длина промежуточного участка

ℓКБ = 0,8∙d1 = 0,8∙31 = 24,8 мм;

длина резьбового участка

= 0,4 ∙ d2 = 0,4∙35 = 14 мм;

= 0,4 ∙ d2 = 0,4∙35 = 14 мм;

длина участка вала под подшипник

ℓП = ℓР + Т = 46,2 + 18,25 = 64 мм,

где ℓР = 0,3 ∙ dае2 = 0,3 ∙ 154 = 46,2 мм - рабочая длина, по которой ведётся расчет на прочность и жёсткость вала.

Длина вала-шестерни:

ℓ1 = ℓМБ + ℓКБ +  + ℓР + Т + b = 36 + 24,8 + 14 + 18,25 + 46,2 + 24 =

+ ℓР + Т + b = 36 + 24,8 + 14 + 18,25 + 46,2 + 24 =

= 163,2 мм. Принимаем ℓ1 = 164 мм.

Другие размеры вала, включая общую длину, выявляются при вычерчивании компоновочного эскиза передачи.

3.7.2 Проектировочный расчет выходного вала

3.7.2.1 Расчетная схема. Исходные данные

Расчетная схема выходного вала представлена на рис. 3.7.2.

Рис. 3.7.2 Расчетная схема выходного вала

Исходные данные:

вращающий момент на выходном валу Т2 = 95,5 Н∙м;

внешний диаметр колеса dae2 = 154 мм;

ширина колеса в = 24 мм.

3.7.2.2 Геометрические размеры выходного вала

Из условий прочности на кручение по пониженным допускаемым касательным напряжениям минимальный диаметр концевого участка вала определяем по формуле:

d =  мм,

мм,

диаметр вала округляем в большую сторону до стандартного числа по таблице 1 [Р. 10], d = 32 мм.

Диаметр вала под подшипники

dП = d + 2 ∙tцил = 32 + 2 ∙ 3,5 = 39 мм,

где tцил = 3,5 мм определяется по таблице 35[Р. 10] в зависимости от значения d.

Полученный диаметр dП округляется до значения кратного 5, dП = 40 мм. Так как в зацеплении конических передач действуют окружная Ft, радиальная Fr и осевая Fa силы, то выбираем подшипники роликовые конические однорядные (ГОСТ 333 - 79). По значению dП = 40 мм для выходного вала из таблицы 40[Р. 10] выбираем подшипник легкой серии №7208, ширина подшипника Т = 19,25 мм.

Диаметр вала под колесом:

dК = dП + 3∙ r = 40 + 3 ∙2,5 = 47,5 мм,

где r = 2,5 мм определены по таблице 35 [Р. 10] в зависимости от значения d.

Диаметр буртика вала для колеса:

dБК = dК + 3 ∙f = 47,5 + 3 ∙ 1,2 = 51,1 мм,

где f определяется по таблице 35 [Р. 10] в зависимости от значения d.

Распорная втулка устанавливается либо на одном диаметре с колесом dК, либо на диаметре на 1-2 мм меньше dК.

При выборе линейных размеров различных участков вала рекомендуется придерживаться следующих значений:

длина концевого участка:

ℓМТ = 1,5 ∙ d = 1,5 ∙ 32 = 48 мм;

длина промежуточного участка:

ℓКТ = 1,2 ∙ dП = 1,2 ∙ 40 = 48 мм.

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляется зазор а (рис. 3.7.3), определяемый по формуле:

а =  + 3 =

+ 3 =  + 3 ≈ 9 мм,

+ 3 ≈ 9 мм,

где L ≈ 1,5 dае2 = 1,5 · 154 = 231 мм. Принимаем а = 9 мм.

Рис. 3.7.3 Схема компоновки редуктора

Длина вала колеса зависит от конструкции конического зубчатого колеса и окончательно определяется при вычерчивании эскиза передачи; здесь можно лишь определить ориентировочные его размеры: ℓК > dae1 + a, чтобы можно было разместить коническую шестерню; ℓК > ℓСТ + а ,

где ℓСТ – длина ступицы колеса:

ℓСТ = 1,2 ∙dК = 1,2 ∙ 47,5 = 57 мм,

(окончательно ℓСТ определяется по расчетам шпоночного соединения вала и ступицы конического колеса);

ℓК ≈ da1 + a + 2 ∙ ℓСТ = 68 + 9 + 2 ∙57 = 191 мм.

Расчетная длина вала, необходимая для расчета на статическую и усталостную прочность вала:

ℓР = ℓК + Т + а = 191 + 19,25 + 9,0 = 219,25 мм.

Принимаем ℓР = 220 мм.

Длина выходного вала:

ℓ2 = ℓр + ℓКТ + ℓМТ = 220 + 48 + 48 = 316 мм.

Принимаем ℓ2 = 316 мм.

3.7.3 Выбор подшипников для валов

В конструкции конической зубчатой передачи необходимо использовать конические роликовые подшипники, так как в такой передаче возникают и осевые усилия.

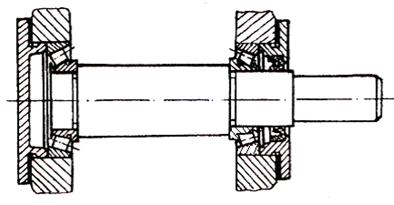

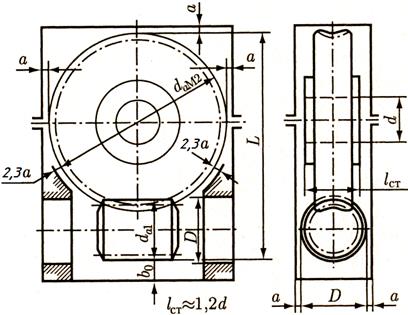

Первоначально были выбраны роликовые конические однорядные подшипники легкой серии, геометрические параметры такого подшипника показаны на рис. 3.7.4. Номера подшипников выбраны по значению диаметра вала под подшипники (dП). Для входного вала выбран подшипник №7207, для выходного - №7208. Из таблицы 40 [Р. 10] выписываем основные характеристики подшипников.

Первоначально были выбраны роликовые конические однорядные подшипники легкой серии, геометрические параметры такого подшипника показаны на рис. 3.7.4. Номера подшипников выбраны по значению диаметра вала под подшипники (dП). Для входного вала выбран подшипник №7207, для выходного - №7208. Из таблицы 40 [Р. 10] выписываем основные характеристики подшипников.

Рис. 3.7.4 Подшипник роликовый конический радиально – упорный

Подшипник №7207: d = 35 мм - внутренний диаметр; D = 72 мм - внешний диаметр; Т = 18,25 мм - общая ширина; В = 17 мм - ширина внутреннего кольца; С0r = 26 кН - статическая грузоподъемность; Сr = 38,5 кН - динамическая грузоподъемность; факторы нагрузки: е = 0,37; Y = 0,62; Y0 = 0,89.

Подшипник №7208: d = 40 мм - внутренний диаметр; D = 80 мм - внешний диаметр; Т = 19,25 мм - общая ширина; В = 18 мм - ширина внутреннего кольца; С0r = 32,5 кН - статическая грузоподъемность; Сr = 46,5 кН - динамическая грузоподъемность; факторы нагрузки: е = 0,38; Y = 1,56; Y0 = 0,86.

3.7.4 Эскизная компоновка передачи

Эскизная компоновка передачи редуктора выполняется по результатам произведенных расчетов, как правило, на миллиметровой бумаге в соответствующем масштабе.

Вершины делительных конусов и конусов впадин колеса и шестерни должны сходиться в полюсе О пересечения осей колес (рис. 3.7.8). На степень точности совмещения вершин конусов имеется ГОСТ, так как от этого зависит правильность работы зацепления. Для того чтобы обеспечить постоянный радиальный зазор между зубьями колеса и шестерни на всей ширине, образующие внешнего конуса шестерни должны быть параллельны образующим конуса впадин колеса, а образующие внешнего конуса колеса – параллельны образующим конуса впадин шестерни.

Возможны два конструктивных исполнения конической шестерни: вместе с валом (вал шестерня) и отдельно от него (насадная шестерня). Более рациональной конструкцией является вал-шестерня, которую изготовляют из поковки. Точность и надежность вала-шестерни выше, так как нет соединения шестерни с валом и, следовательно, меньше возможных погрешностей и источников отказа. Конструктивные формы конических зубчатых колес показаны на рис. 3.7.5 (а, б, в).

Конструкция на рис. 3.7.5,а рекомендуется при значениях внешнего диаметра вершин зубьев dae ≤ 120 мм и угле конусности δ ≤ 30º. На рис. 3.7.5,б изображена конструкция при dae ≥ 120 мм и угле конусности δ ≥ 45º. Если угол делительного конуса находится между 30º и 45º, то допускаются обе формы конических колес. При dae ≥ 120 мм рекомендуется конструкция,

|

изображенная на рис. 3.7.5,в.

Рис. 3.7.5 Формы конических колес

Поскольку диаметр колеса dae2 = 154 мм, то выбираем конструкцию рис. 3.7.5,в, когда колесо для передачи вращающего момента крепится на валу с помощью шпонки (рис. 3.7.2).

Размер длины ступицы ℓСТ = 57 мм корректируется в случае необходимости расчетом шпоночного соединения в большую сторону. Диаметр ступицы dСТ и толщину диска С выбирают по рекомендациям:

dСТ ≈ 1,55d ≈ 1,55 ∙ 32 ≈ 49,6 мм ,

С ≈ 1,4 S ≈ 1,4 ∙13,8 ≈ 19,32 мм,

где S = 0,6 ∙ b = 0,6 ∙24 = 14,4 мм – ширина торца зубчатого венца.

Ширина δ0 = 2,5∙mte + 2 = 2,5 ∙ 1,5 + 2 = 5,75 мм.

Другие размеры указаны на рис. 3.7.11.

При любой форме колес внешние углы зубьев притупляются фаской f, обрабатывая колеса по внешнему диаметру dae параллельно оси посадочного отверстия.

Опоры входного вала шестерни устанавливают по одну сторону от шестерни по схеме ''врастяжку'' (рис. 3.7.6).

Рис. 3.7.6 Эскиз установки подшипников на вал-шестерню

При этом широкие торцы наружных колец подшипников расположены внутрь, навстречу друг другу. Такая установка обеспечивает увеличение расстояния а2 между точками пересечения контактных нормалей подшипников с осью вала, которые являются точками радиальной фиксации вала (точками где действуют опорные реакции). Это обеспечивает уменьшение длины консоли а1, которая определяет величину изгибающего момента Мr = Fr ∙ a1 . Как следствие, значения опорных реакций уменьшаются одновременно за счет уменьшения момента Mr и увеличения расстояния между опорами a2.

При конструировании необходимо выдержать соотношения:

d ≥ 1,3 a1, a2 ≈ 0,6ℓ ≈ 0,6 ∙ 77 ≈ 46,2 мм,

где ℓ - характерный размер передачи,

ℓ ≈ 0,5dae2 ≈ 0,5 ∙ 154 ≈ 77 мм.