За последние годы качество продукции обеспечивается путем налаживания бездефектного производства, а не через контроль уже готовой продукции. Предполагается, что все дефекты можно устранить на промежуточных стадиях изготовления изделия. Использование такой системы позволяет ликвидировать существенные потери времени, материалов и средств.

Существуют различные методы контроля продукции, среди которых особое место занимают статистические методы, которые помогают решать до 95% всех проблем, возникающих в производстве. Но какая бы задача ни стояла перед технологами, занимающимися выявлением и устранением причин дефектов изделия при его получении, всегда и все начинается сбора исходных данных, на базе которых затем применяют тот или иной инструмент воздействия на причины, вызывающие дефект изделия.

Контрольный листок (лист) - это инструмент для сбора данных и автоматического их упорядочивания, для облегчения дальнейшего использования собранной информации. Обычно контрольный лист - это бумажный бланк, на котором заранее напечатано контролируемые параметры, куда можно заносить данные с помощью пометок или простых символов. Он позволяет упорядочить базу данных без их последующего переписывания.

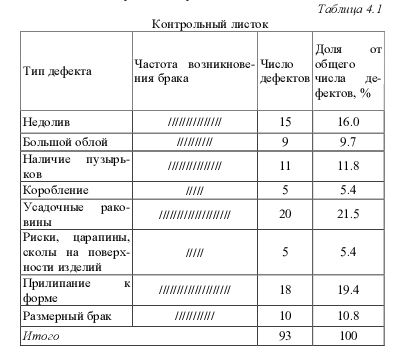

Для каждой конкретной цели может быть разработана своя форма контрольного листка, но принцип их оформления остается неизменным. Один из контрольных листов представлен в табл.2. Это контрольный листок фиксирует брак в изделии, полученный в процессе изготовления его методом литья под давлением из термопластов.

Таблица 2-Контрольный листок

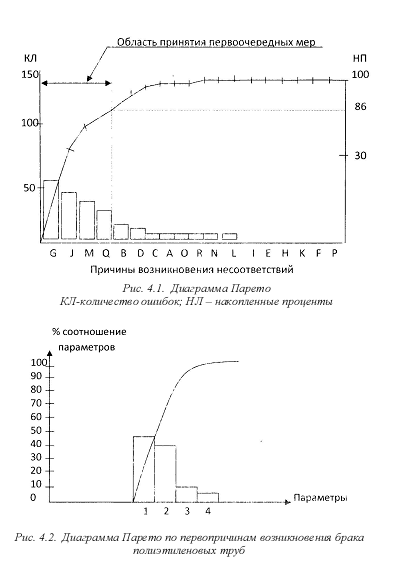

Диаграмма Парето

В повседневной деятельности контролю и управлению качеством постоянно возникают всевозможные проблемы, связанные с появлением брака, неполадками оборудования, увеличением времени от момента выпуска партии изделий до момента ее сбыта и т.д. Диаграмма Парето (это особая форма вертикального столбикового графика) призвана установить основные факторы, с которых надо начинать действовать с целью преодоления возникающей проблемы. Построение диаграммы Парето основано на контрольных листах или других формах сбора данных.

Различают два вида диаграмм Парето: по результатам деятельности, по причинам.

Диаграмма Парето по результатам деятельности.

Эта диаграмма предназначена для выявления главной проблемы и отражает нежелательные результаты деятельности, касающиеся качества продукции, например: дефекты, поломки, отказы и тд.

Диаграмма Парето по причинам.

Эта диаграмма отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них: исполнитель работы (его неопытность или недобросовестность);оборудование (агрегаты машины, инструменты, оснастки);сырье (изготовитель, завод-поставщик партий);метод работы (условия производства, последовательность операций и т.д.); измерения (точность, стоимость).

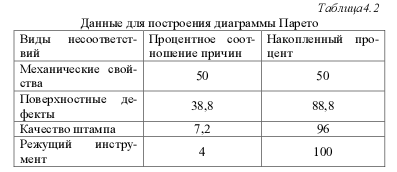

| Рис. 10 -Диаграмма Парето по первопричинам возникновения брака полиэтиленовых труб |

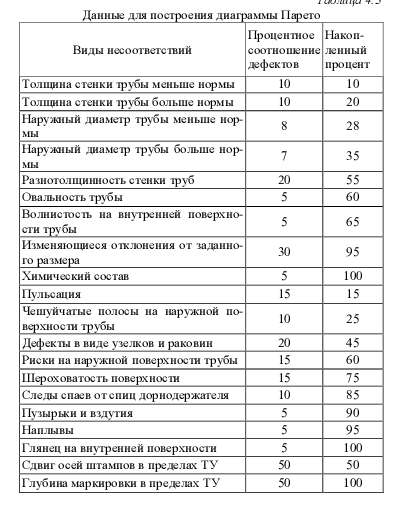

Таблица 3-Данные для построения диаграммы Паретто

Из графика (рис.10) видно, что наибольшее влияние на качество полиэтиленовых труб оказывают механические свойства и поверхностные дефекты. На основе построенного графика исследованы вторичные причины возникновения поверхностных дефектов и механические свойства (рис. 10), оказывающие сдвиг осей при нанесении штампа глубины маркировки.

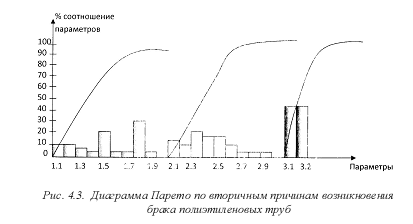

Из графика (рис.10) видно, что наибольшее влияние на качество полиэтиленовых труб оказывают механические свойства и поверхностные дефекты. На основе построенного графика исследованы вторичные причины возникновения поверхностных дефектов и механические свойства (рис. 10), оказывающие сдвиг осей при нанесении штампа глубины маркировки.

| Рис 11 Диаграмма Поретто по вторичным причинам возникновения брака полиэтиленовых труб |

Таблица 4-Данные для построения диаграммы Поретто

Вопросы для самоконтроля

1. Сущность контрольного листка

2. Сущность диаграммы Поретто

Дата: 2018-12-28, просмотров: 705.