Брак при прессовании

Наиболее распространенный вид брака изделий при прессовой вулканизации — «недопрессовка» — возникает в результате следующих причин:

1)  неудовлетворительной по качеству резиновой смеси (жесткая, плохо растекающаяся смесь, с большим содержанием асбеста, талька и каолина, или слишком мягкая свежевальцованная смесь с большим количеством обрезков);

неудовлетворительной по качеству резиновой смеси (жесткая, плохо растекающаяся смесь, с большим содержанием асбеста, талька и каолина, или слишком мягкая свежевальцованная смесь с большим количеством обрезков);

2) недостаточного давления на заготовки, что вызывается малым удельным давлением на плите пресса;

3)

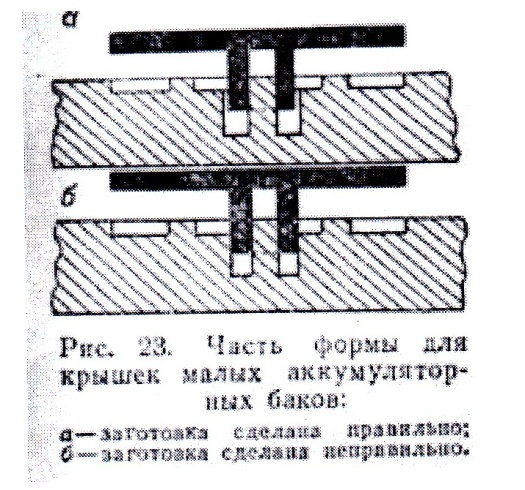

| Рис. 4 Часть формы для крышек малых аккумуляторных баков А-заготовка сделана правильно Б-заготовка сделана неправильно |

Наличие летучих веществ в смеси приводит к образованию пузырей, появляющихся преимущественно в нижней части изделия.

Повышенная влажность ингредиентов ведет к образованию пор в толще изделий и углублений на поверхности их.

Неудовлетворительная очистка форм вызывает неровную шершавую и шероховатую поверхность изделий. Излишний объем заготовки ведет к большой выпрессовке и отклонению размера по высоте изделия.

Брак изделий из-за неправильной конфигурации формовых заготовок иллюстрируют такие примеры. На рис. 4 показан разрез части многоместной формы для крышек малых аккумуляторных баков, заготовка состоит из прямоугольного куска резины, к которому приклеен отрезок трубки. Если наружный диаметр трубки меньше гнезда формы (рис. 4,а), то зазор, образующийся между наружной поверхностью трубки и стенкой формы, позволяет воздуху свободно выходить из гнезда формы. Если же для заготовки применена трубка с более толстой стенкой, то зазор с момента вставки заготовки в форму (рис. 4,6) окажется закрытым. Сжатый в форме воздух вызовет в готовом изделии губчатость, пузыри или недопрессовку на концах трубок.

Брак изделий из-за неправильной конфигурации формовых заготовок иллюстрируют такие примеры. На рис. 4 показан разрез части многоместной формы для крышек малых аккумуляторных баков, заготовка состоит из прямоугольного куска резины, к которому приклеен отрезок трубки. Если наружный диаметр трубки меньше гнезда формы (рис. 4,а), то зазор, образующийся между наружной поверхностью трубки и стенкой формы, позволяет воздуху свободно выходить из гнезда формы. Если же для заготовки применена трубка с более толстой стенкой, то зазор с момента вставки заготовки в форму (рис. 4,6) окажется закрытым. Сжатый в форме воздух вызовет в готовом изделии губчатость, пузыри или недопрессовку на концах трубок.

| Рис. 5 Поперечный разрез одного гнезда многоместной формы для подставок щелочных аккумуляторов: А-заготовка сделана неправильно Б-заготовка сделана правильно |

Дефекты при каландровании обусловлены нарушениями температурного режима каландра, неравномерными подачами и подогревом резиновой смеси, а также непостоянной ее пластичностью. Наиболее характерными видами брака при листовании являются:

-негладкая поверхность,

воздушные включения (пузыри),

рисунок в виде «елки» на поверхности резины.

В тех случаях, когда резины предназначаются для изделий, вулканизируемых неформовым методом, вредным является каландровый эффект. В таких резинах и после вулканизации сохраняется анизотропность, вследствие чего они легко раздираются.

При нарушении температурного режима возможны следующие виды брака:

-вследствие недостаточного разогрева резиновой смеси или валков каландра - негладкая поверхность, рисунок в виде «елки»;

- в результате перегрева последнего валка - воздушные включения, а предпоследнего валка - пузырьки с отростками «слезки».

Число воздушных включений может возрасти, если отрезаемые при каландровании кромки будут возвращаться непосредственно на каландр. Поэтому желательно пропускать кромки сначала через подогревательные вальцы, в затем равномерными порциями добавлять ко вновь приготовляемой резиновой смеси.

Улучшить качество каландрованных заготовок, уменьшить число пузырей, увеличить толщину каландрованнных листов без дублирования и повысить производительность процесса можно, применяя специальные клиновые устройства, устанавливаемые в зазоре валков и увеличивающие интенсивность механической обработки резиновой смеси.

Вопросы для самоконтроля

1. Виды брака при прессовании РТИ

2. Виды брака при каландровании РТИ

Лекция 7. Виды брака литьевых изделий, причины возникновения и рекомендации по их устранению

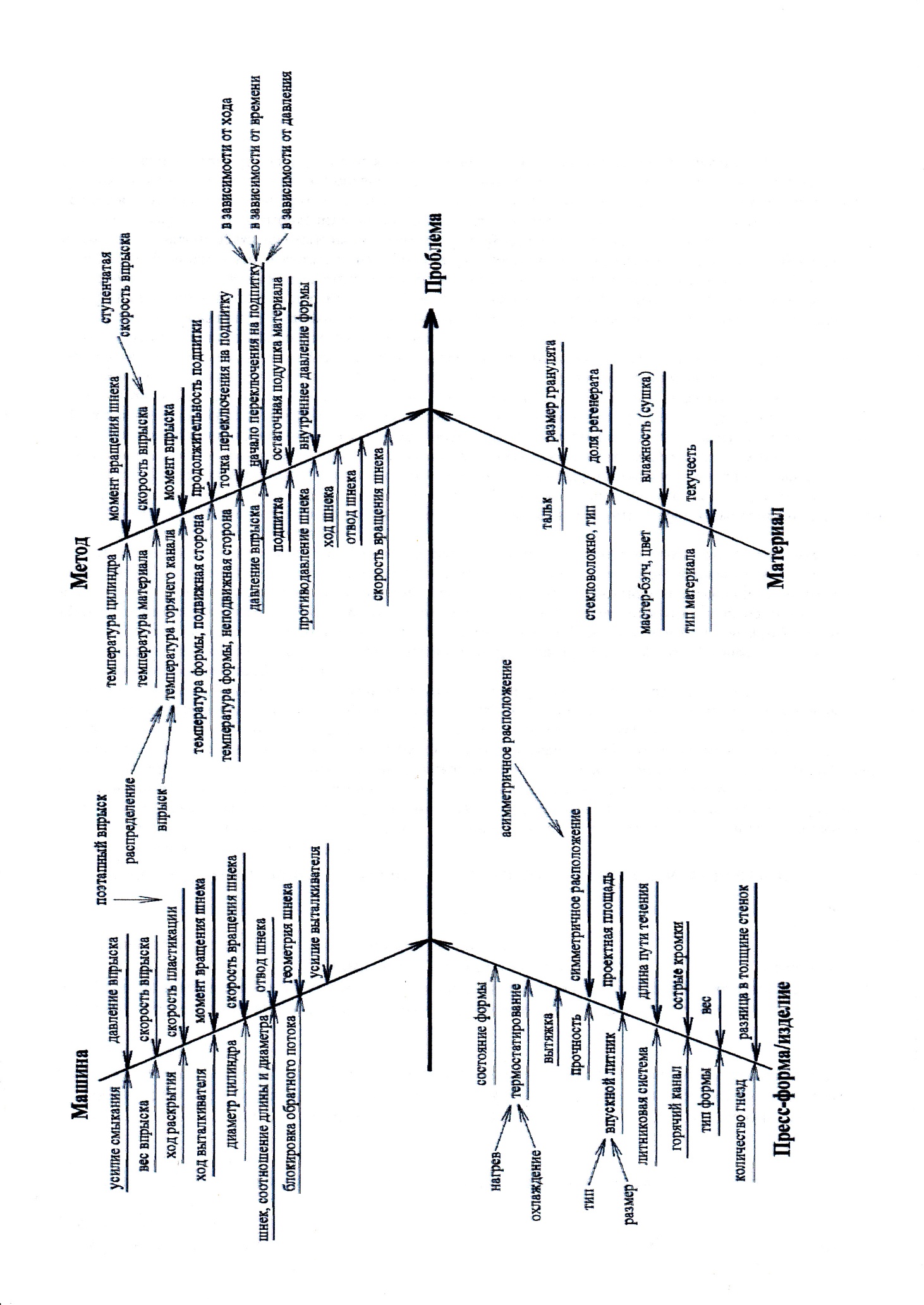

Выявление и устранение возможных дефектов при получении изделий чаще всего является реакцией на технологический процесс, когда один или несколько параметров становятся неудовлетворительными. Однако одиночными мерами решить эту достаточно сложную задачу не всегда удается. Нужно определить, когда возник дефект, чем он вызван: особенностями протекания процесса или дело в пресс-форме, или в конструкции детали, или в выборе материала. Чаще всего необходима согласованная корректировка нескольких этапов процесса поиска и устранения дефектов изделия. Результат процесса, например литья под давлением термопластов, зависит от многочисленных факторов, между которыми существуют отношения типа причина (фактор) - следствие (результат). Диаграмма причин и следствий - средство, позволяющее выразить эти отношения в простой и доступной форме.

В 1953 г. профессор Токийского университета Каору Исикава, обсуждая проблему качества на одном заводе, суммировал мнения инженеров в форме диаграммы причин и результатов. Когда диаграмму начали применять на практике, она оказалась весьма полезной и скоро стала широко использоваться во многих компаниях Японии, получив название диаграммы Исикавы. Она была включена в японский промышленный стандарт (Л8) на терминологию в области контроля качества и определяется в нем следующим образом: диаграмма причин и результатов - диаграмма, которая показывает отношения между показателями качества и воздействующими на него факторами.

Причинно-следственная диаграмма - инструмент, позволяющий выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие). Если в результате процесса качество изделия оказалось неудовлетворительным, значит, в системе причин, т.е. в какой-то точке процесса, произошло отклонение от заданных условий. Если эта причина может быть обнаружена и устранена, то будут производиться изделия только высокого качества, Более того, если постоянно поддерживать заданные условия процесса, то можно обеспечить формирование высокого качества выпускаемых изделий. Важно также, что полученный результат - показатели качества (точность размеров, степень чистоты, значения физикомеханических свойств и т.д.) - выражается конкретными данными. Используя эти данные, с помощью статистических методов осуществляют контроль процесса, т.е. проверяют систему причинных факторов. Таким образом, процесс контролируется по фактору качества.

Горизонтальная стрелка, проходящая посередине (рис.3.1), направлена прямо на проблему. Она образует «хребет» причинно-следственной связи. Четыре основных причины: человек, машина, материал и метод - представлены в виде диагональных стрелок. Более мелкие горизонтальные стрелки, ведущие к четырем остальным причинам, - это второстепенные причины. Эта диаграмма позволяет «увидеть» проблему воочию. Возможное решение прямо на схеме не указывается. Оно будет рассматриваться позднее.

На следующем этапе необходимо определить, когда возникает дефект и чем он вызван. В табл. 1 представлены дефекты литья, обусловленные особенностями протекания процесса и конструкции пресс-формы. Из этих данных становится ясно, что большинство дефектов технологического характера возникают на этапе пластикации и впрыска. В пресс-форме особое внимание следует обратить на исполнение литника.

Вилы дефектов

Большой облой , грат. Грат - это заусенцы на изделии по плоскости разъема формы. Основные причины его появления: малые усилия смыкания формы (форма при заполнении расплавом раскрывается по плоскости разъема), высокая температура расплава формы, из-за чего расплав, обладая большой текучестью, выдавливается из формы; неплотное смыкание формы в связи с попаданием в плоскость разъема остатков литников или массы материала в отверстия под направляющие колонки в результате смещения заливочной втулки.

Недолив. Это не полностью оформленное изделие. Основная причина возникновения - малая доза материала, поступающего в форму. Это может быть результатом низкой подвижности расплава из-за низкой температуры, недостаточного давления, передаваемого на расплав; задержки массы в материальном цилиндре из-за засорения мундштука посторонними включениями; низкой температуры формы (расплав, соприкасаясь с оформляющей поверхностью, быстро остывает и теряет подвижность).

Последовательность операций по устранению недолива:

• увеличение дозы впрыска;

• регулировка скорости впрыска;

• увеличение давления впрыска;

• увеличение температуры расплава;

• увеличение времени выдержки под давлением;

• увеличение давления пластикации;

• увеличение размеров центрального литника;

• увеличение размеров впускных и разводящих каналов;

• увеличение размеров вентиляционных отверстий.

Струйное заполнение формы.

Этот дефект проявляется в виде нитевидных дефектов (шлиров) на поверхности изделия. Причиной появления может служить неудачное расположение места впуска расплава» неправильная форма впускного литника или высокая скорость охлаждения.

Последовательность действий для устранения дефекта:

• удлинение разводящего литника перед местом впуска, что дает возможность небольшому количеству расплава проникнуть во впускной литник, обеспечивая нормальный фронт потока, который поступает в полость;

• скругление любых острых углов впускного литника, изменение его типа, удлинение разводящего литника перед местом впуска;

• замедление скорости впрыска (является наиболее дорогам, так как увеличивается время цикла).

Пузыри на поверхности изделия. Такой дефект возникает из-за тонких прослоек на поверхности изделия,

которые наполнены воздухом, влагой или продуктами деструкции полимера. Одной из возможных причин этого дефекта является перемещение газа по поверхности расплава на стадии заполнения формы или его уплотнения. Захват воздуха может происходить из-за неравномерного вентилирования формы, избыточного усилия смыкания, низкого соотношения длина/диаметр шнека , особенно это характерно для шнеков общего назначения, где это соотношение 18:1 и менее.

Возможные пути устранения этого дефекта:

• дополнительная сушка материала (необходимо удостовериться в отсутствии влаги и избыточного количества летучих веществ в материале);

• снижение времени пребывания полимера в материальном цилиндре за счет сокращения цикла литья, сокращение цикла охлаждения:

• очистка вентиляционных каналов формы;

• снижение усилия смыкания литьевой формы, особенно для форм малых размеров (литьевая форма должна иметь размер, составляющий до 70% расстояния между направляющими колоннами).

Мутность, образование вуали. Этот дефект возникает из-за миграции низкотемпературных продуктов на поверхность изделия. Данный дефект трудно устраняется изменением параметров переработки и требует внесения изменений в рецептуру полимерной композиции.

Мутные пятна на поверхности в виде колец или полуокружностей возле места впрыска. Возникает такой дефект при переработке модифицированных полимеров, например УПС, АБС пластиков, при изменении скорости сдвига и перемещении фронта расплава во время течения. Связано эго с морфологией модифицирующей добавки.

Возможные методы устранения дефекта:

• изменение температуры сопла;

• уменьшение длины сопла;

• скругление углов для обеспечения минимального радиуса с цепью уменьшения скорости сдвига на острых углах.

Коробление изделия. Коробление изделия – существенное изменение конфигурации изделия по сравнению с конфигурацией формы. Коробление является результатом остаточного сжатия, растяжения и/или внутренних нагружений. Эго одна из сложных проблем часто вызвана плохой конструкцией изделия или разнотолщинностыо его стенок. Такой дефект чаще всего возникает при переработке частично кристаллизующихся полимеров. Главной из причин появления коробления является недостаточная выдержка под давлением при охлаждении; изделие извлекается мягким и под влиянием внешних воздействий деформируется.

Пути устранения коробления изделия:

• увеличение времени охлаждения без давления;

• увеличение времени выдержки под давлением;

• снижение температуры формы;

• снижение температуры расплава:

• увеличение размеров центрального литника.

Растрескивание. Трещины могут образовываться из-за прилипания литников к поверхности формы. Задержка при выталкивании из формы может привести к поломке изделия из-за возникновения значительных напряжений, превышающих механическую прочность изделия. Основной причиной возникновения трещин являются внутренние напряжения в изделии, которые возникают из-за разности температур оформляющих частей формы, разности температур между расплавом и формой, резкого изменения направления течения расплава. Для снятия или перераспределения напряжений в изделии рекомендуется производить плавную его термообработку – медленный нагрев или медленное охлаждение.

Последовательность мер дня устранения растрескивания:

• снижение скорости впрыска;

• увеличение температуры формы;

• снижение температуры расплава;

• увеличение размеров центрального литника;

• уменьшение давления впрыска;

• увеличение толщины стенки изделия.

Темные пятна на изделии. Данный дефект является следствием углеродного или иного загрязнения, ухудшающего внешний вид и эксплуатационные характеристики изделия. Пятна могут быть любой формы и размера. Причиной дефекта может быть неудачная конструкция шнека или сопла.

Последовательность мер для устранения темных пятен:

• проверка чистоты шнека на отсутствие углеродных включений перед витками в зоне дозирования и сжатия;

• очистка материального цилиндра;

• дополнительная сушка материала;

• регулировка скорости впрыска;

• снижение температуры сопла;

• снижение температуры расплава;

• снижение давления впрыска;

• снижение давления пластикации:

• снижение скорости вращения шнека;

• увеличение размеров центрального литника.

Следует обратить внимание, что очень редко, но все же случается, что очистка смеси решает проблему черных пятен. Если причина заключается в конструкции шнека (порядка 80% случаев), то следует извлечь шнек и очистить его. Шнеки должны иметь полированную поверхность высокого качества.

В материальных цилиндрах вентиляционные отверстия часто имеют мертвые зоны, поэтому, несмотря на трудность очистки таких зон, делать это совершенно необходимо.

Утяжины и усадочные раковины. Представляют собой значительные углубления на поверхности изделий. Усадочные раковины появляются вследствие уменьшения объема расплава при охлаждении и проявляются либо в виде внутренних пустот (если при формовании отливок во внутренние области не происходила подпитка расплавом, наружные поверхности изделия при этом достаточно прочные и под действием усилий, возникающих при уменьшении объема во внутренних слоях, не деформируются), либо в веще собственно раковин.

Причинами появления усадочных раковин могут быть:

- пониженное давление расплава в материальном цилиндре, вследствие чего возникают трудности с подпиткой расплавом полости формы;

• разность температур оформляющих частей формы;

• высокая температура расплава:

• малая выдержка под давлением (соответственно низкие значения давления отключения и остаточного давления в форме).

При извлечении неотвержденного изделия и охлаждении его на воздухе возможно образование мелких раковин – ряби.

Устранять рассмотренные дефекты необходимо в следующей последовательности:

• увеличение дозы впрыска;

• увеличение времени выдержки под давлением;

• снижение давления впрыска;

• снижение температуры впрыска;

• снижение температуры формы:

• увеличение скорости впрыска;

• сушка материала:

• увеличение размеров центрального литника;

• увеличение размеров впускных и разводящих каналов;

• увеличение вентиляционных отверстий;

• увеличение диаметра сопла;

• снижение толщины стенок изделия.

Слабые спаи потоков, стыковые швы. Стыковые швы – области соединения отдельных потоков расплава, в которых наблюдается резкое снижение механической прочности изделия. Наличие таковых обусловливается обычно конструкцией изделия. При изготовлении изделий с глубокими полостями или с большими плоскостями всегда имеются следы стыков (слоев) потоков, так как изделия оформляются через несколько литниковых каналов.

Необходимо стремиться к тому, чтобы материал, поступающий к месту стыка, был нагрет и находился под давлением, необходимым дня обеспечения достаточной механической прочности изделия.

Причины возникновения брака изделий из-за стыковых швов:

• низкая температура расплава:

• низкая температура формы;

• несовершенство конструкции детали.

Для устранения данного вида брака применяется следующая последовательность действии:

• увеличение температуры расплава;

• увеличение температуры формы;

• увеличение давления впрыска;

• увеличение скорости впрыска;

• увеличение вентиляционных отверстий;

• увеличение размеров центрального литника.

Хрупкость. Изделие раскалывается сразу после извлечения

из формы или после охлаждения.

Причиной могут быть:

• переуплотнение;

• недоуплотнение:

• деструкция полимера.

Возможные меры устранения хрупкости:

• определить уплотнение впускного литника, надо начинать эксперимент с очень длительного времени заполнения и выдержки или с такого времени второй стадии» чтобы его хватило для полного перемерзания места впуска, затем продолжить литье, оставляя постоянным время цикла, не уменьшая времени уплотнения и выдержки или второй стадии на 1 или 2 секунды, после чего добавить такое же время ко времени застывания. При этом время переключения уплотнения и выдержки на цикл затвердевания должно оставаться постоянным, а время уплотнения впускного литника соответствует времени уплотнения и выдержки, когда вес изделия начинает снижаться:

• проверить количество и качество сырья, в случае использования вторичного сырья сравнить свойства изделия с изделием, полученным на стопроцентно чистом полимере;

• заменить при необходимости некачественные ингредиенты композиции или увеличить содержание чистого сырья и уменьшить долю вторичного;

• проверить расположение впускных литников и наличие дефектов ориентации, конструкцию изделия на наличие острых углов и соответствие их номинальному значению, стенки изделия на равнотолщинность: если причиной недоуплотнения или переуплотнения формы материалом являются вышеперечисленные факторы, то возникновение дефекта обусловлено конструкцией пресс-формы, а значит необходимо доработать конструкцию пресс-формы:

• увеличить время охлаждения без давления:

• снизить температуру формы;

• снизить температуру расплава.

Прилипание изделия к форме. Для устранения данного вида дефектов необходимо:

• смазать форму;

• увеличить время отверждения без давления;

• уменьшить скорость впрыска;

• уменьшить давление впрыска;

• уменьшить время выдержки под давлением;

• увеличить качество сушки материала;

• уменьшить температуру формы;

• уменьшить температуру расплава.

Риски, царапины, скалы. Причина возникновения этого вида дефектов изделий – некачественное состояние формы, риски и царапины имеются на оформляющих частях формы, забоины – на краях матриц и т.д. Кроме того, этот дефект может появиться в результате внешнего воздействия на изделие (к примеру , удар и тп.),

«Серебристость». Этот дефект представляет собой следы расслоения пластмассы, заметные в отраженном свете на изделиях в виде очень мелких блесток. Причины возникновения «серебристости» - значительное количество влаги в материале, наличие включений в материале остатков литников, потерявших способность к расплавлению и не совмещающихся с основной массой. В более сильной степени «серебристость» проявляется как расслоение, заметное без специального подсвечивания.

Разнотонность. Эго различие в окраске изделия. Разнотонность бывает только на одном изделии (изделие местами имеет более светлую окраску ) или на всех изделиях одной партии материала.

Причинной разнотонности является некачественная окраска сырья или места перегрева расплава, что в последнем случае приводит к изменению окраски расплава, поступающего в форму. Необходимо систематически сравнивать изделия по цвету с эталоном и одновременно изготавливать все детали комплексного изделия.

Блеск. Блеском называется отражение света поверхностью. Причиной слишком большого уровня блеска некоторых поверхностей изделия является состояние поверхности литьевой формы.

С целью устранения этого недостатка необходимо убедиться, что качество поверхностей формы удовлетворительное и очищены от всякого «нароста».

Плахой глянец изделия. Устраняется такой дефект в результате изменений технологических операций в следующей последовательности:

• уменьшение смазки формы:

• увеличение температуры формы;

• увеличение температуры расплава;

• увеличение скорость впрыска;

• увеличение давления впрыска:

• увеличение вентиляционных отверстий.

Вопросы для самоконтроля

1. Сущность диаграммы Исикава

2. Перечислите виды брака

3. Способы устранения брака

Лекция 8. Дефекты прессованных изделий, причины образования и рекомендации по их устранению

Основными дефектами пресс-изделий являются: недопрессовка, толстый облой, матовая поверхность, вздутия, трещины, коробление.

Недопрессовка выражается в наличии на поверхности изделия рыхлых или пористых мест. Причины этого дефекта – недостаточное давление, малая навеска пресс-материала, низкая текучесть пресс-материала, медленное смыкание формы, большой зазор между матрицей и пуансоном и др.

Матовость поверхности проявляется при низкой температуре прессования, малой выдержке под давлением, износе хромового покрытия оформляющего гнезда.

Коробление, проявляющееся в искажении геометрической формы детали, является следствием неравномерного прогрева оформляющей поверхности пресс-формы и большой усадкой материала.

Появление вздутий (пузыри, вспучивание на наружной поверхности детали) связано с низкой температурой пресс-формы, повышенной влажностью материала, отсутствием предусмотренных подпрессовок, задержкой в изделии газообразных продуктов после снятия давления, малой скоростью отверждения и др.

Толстый облой (грат) на поверхности изделия обусловлен увеличенной навеской пресс-материала, низкой текучестью его, недостаточным удельным давлением прессования.

Вопросы для самоконтроля

1. Основные виды брака

2. Что такое недопрессовка

Лекция 9. Виды брака при производстве труб , причины образования и рекомендации по их устранению

Значение толщины больше или меньше заданного.

Это происходит из-за несоответствия между скоростью выдавливания расплава и скоростью отвода изделия, неточной калибровки формующего зазора, повышенного разбухание экструдата по причине несоответствия температурно-скоростных параметров экструзии.

Пути устранения дефекта:

• уменьшение или увеличение частоты вращения шнека или скорости отвода изделия;

• калибровка формующего зазора;

• регулировка температурно-скоростных параметров процесса в соответствии с реологическими показателями сырья

Разноталщинность в поперечном направлении. Причинами возникновения такого дефекта являются: смещение формующего зазора или неравномерное распределение температур в сечении головки.

Пути устранения: регулировка формующего зазора и/или температуры в головке.

Разноталщинность в продольном направлении. Причины возникновения дефекта:

• непостоянная скорость отвода изделия;

• пульсация выдавливаемого расплава из-за неравномерной скорости саго течения;

• недостаточное сопротивление формующей головки;

• неравномерная скорость отвода изделия (проскальзывание).

Способы устранения дефекта:

• регулировка скорости отвода;

• изменение частоты вращения шнека;

• регулировка температуры во всех зонах цилиндра и температуры охлаждения шнека;

• снижение температуры в головке;

• установка дополнительных сеток или формующего инструмента большого сопротивления;

• уменьшение частоты вращения шнека;

• поджим валков тянущего устройства.

Дефект по показателю прочности, характерный для всех видов экструзионных изделий

Низкая механическая прочность. Причины возникновения дефекта:

• плохое перемешивание (неоднородность) расплава:

• неправильная регулировка температурного режима;

• низкая степень вытяжки.

Способы устранения дефекта:

• увеличение сопротивления в головке путем установки дополнительных сеток;

• регулировка температурного режима;

• увеличение скорости отвода изделия, снижение частоты вращения шнека.

Специфический дефект труб по внешнему виду

Шероховатость внутренней поверхности. Причины возникновения: высокая температура расплава или близкое расположение запорной пробки от головки.

Способы устранения: снизить температуру формующей головки и последней зоны цилиндра иди удлинить трос запорной пробки; снизить скорость процесса.

Дата: 2018-12-28, просмотров: 5358.